Изобретение относится к разработке взрывчатых составов (ВС), используемых для ведения взрывных работ на земной поверхности и в забоях подземных выработок рудников (шахт), не опасных по газу или пыли.

Разнообразие условий ведения взрывных работ обуславливает использование широкого ассортимента взрывчатых веществ (ВВ). Критериями отбора являются условия применения, которые требуют специфических свойств ВВ, стоимостные показатели ВВ, а также качество получаемого горного сырья.

Известно использование простейшего ВВ, являющегося смесью аммиачной селитры (АС) и дизельного топлива (ДТ), содержащего 95-94 мас.% АС и 5-6 мас.% ДТ. Смеси АС-ДТ применяют как на открытых, так и на подземных горных разработках. В качестве АС в составах АС-ДТ используется плотная или пористая гранулированная аммиачная селитра. Составы на основе пористой аммиачной селитры (пат. России 2138009, пат. США 5486247, 3103457, 3279965) имеют меньший критический диаметр детонации, большую однородность и стабильность составов и, как следствие этого, более высокую работоспособность в сравнении с составами АС-ДТ на основе плотной АС.

Известно использование трехкомпонентных взрывчатых составов, включающих (мас. %): аммиачную селитру 87,5-93,3; жидкий нефтепродукт 2,5-4,7; алюминиевую пудру 3,7-8,8 - составы АС-4, АС-8 ГОСТ 21987-76.

Известен состав, содержащий (мас.%): 78,0-92,0 неорганического окислителя (аммиачной селитры, или натриевой селитры, или их смеси); 1,0-8,0 жидкого топлива; 2,0-18,0 энергетической добавки (кремния или сплавов кремния и алюминия), принятый авторами за прототип (патент США 3455750).

Недостатком состава-прототипа является увеличенный критический диаметр детонации открытого заряда, недостаточная чувствительность к капсюлю-детонатору, детонирующему шнуру, что требует применения дополнительных промежуточных детонаторов типа Т-400Г, патронированного аммонита 6ЖВ и др. для инициирования скважинных и шпуровых зарядов.

Технической задачей изобретения является повышение эффективности взрывчатого состава за счет повышения чувствительности к инициирующему импульсу, повышения скорости детонации и снижения критического диаметра детонации открытого заряда, расширения области применения, расширения сырьевой базы и ассортимента выпуска ВВ.

Задача была решена созданием ВС, включающего гранулированную аммиачную селитру, с объемом пор 0,07-0,18 см3/т, жидкий нефтепродукт, порошок алюминиевый или порошки алюминиевого, или кремниевого сплавов, или смесь двух любых порошков алюминия и алюминиевого сплава или алюминиевого сплава и кремниевого сплава в соотношении 4:1-1:1,5, а входящие компоненты взяты в следующем соотношении, мас. %:

Гранулированная аммиачная селитра с объемом пор 0,07-0,18 см3/г - 86,0-94,0

Жидкий нефтепродукт - 2,9-5,3

Порошок алюминия или алюминиевого сплава, или кремниевого сплава, или смесь двух любых порошков алюминия и алюминиевого сплава, алюминиевого сплава и кремниевого сплава, алюминия и кремниевого сплава в соотношении 4: 1-1:1,5 - 2,0-10,0

В состав может быть дополнительно сверх 100% введено 2-5 мас.% воды или водного раствора пассивирующей добавки концентрации 1,5-7,5 мас.%. В качестве пассивирующей добавки ВС содержит дихромат натрия, или калия, или ортофосфат натрия, или сшиватель хромовый универсальный. В качестве жидкого нефтепродукта он содержит дизельное топливо, или минеральные масла, или их смесь. В качестве порошка алюминиевого он содержит порошок алюминиевый кремнистый с содержанием алюминия не менее 85 мас.% с насыпной плотностью не менее 0,96 г/см3. В качестве порошка кремниевого сплава он содержит порошок ферросилиция с содержанием кремния не менее 75 мас.% с насыпной плотностью не менее 0,96 г/см3. Водный раствор пассивирующей добавки повышает стабильность заявленного ВС к действию влаги. Вода или водный раствор пассивирующей добавки может вводится в процессе заряжания шпуров или скважин заявляемым ВС.

Выбор и соотношение компонентов, их характеристики обуславливались необходимостью обеспечения эксплуатационных и детонационных характеристик ВС.

Детонационная способность (чувствительность к инициирующему импульсу) и детонационные характеристики (критический диаметр и скорость детонации открытого заряда) ВС зависят от общего времени и полноты завершения реакций взрывчатого превращения, которые определяются не только скоростью сгорания отдельных частиц (первичные реакции), но и скоростью протекания вторичных реакций, происходящих в газовой фазе и определяемых условиями диффузии, смешивания продуктов первичного распада.

С увеличением поверхности соприкосновения окислитель - горючее, как это имеет место в случае заявляемого ВС, гранулированная аммиачная селитра с объемом пор 0,07-0,18 см3/г - жидкий нефтепродукт - облегчается поджигание и распространение горения на поверхности и внутри частиц. Чем больше поверхность соприкосновения окислитель - горючее, то есть чем больше пористость гранул АС, тем больше точек воспламенения, а следовательно, выше скорость детонационной волны, выше средневзвешенное давление и выше чувствительность к детонации. При этом ускоряются процессы диффузионного смешивания продуктов первичного распада (горения), необходимые для протекания вторичных реакций, с большим тепловыделением. Частицы металла окисляются (сгорают) на вторичной стадии взрывчатого превращения образующимися на первой стадии кислородсодержащими газообразными продуктами взрыва. Полнота сгорания металлического горючего (порошкообразных алюминия, алюминиевых и кремниевых сплавов) зависит от размера его частиц и условий разлета продуктов взрыва. В заявляемом составе порошки металлического горючего, выпускаемые отечественной промышленностью, берутся с размером частиц 0,05-0,63 мм. Полидисперсность металлических порошков приводит к образованию растянутой зоны химических реакций, за счет чего создается менее высокое средневзвешенное давление продуктов взрыва, но оно поддерживается более длительное время. Таким образом, гранулированная аммиачная селитра с объемом пор 0,07-0,18 см3/г - жидкий нефтепродукт - ускоряет процессы первичного распада ВС, а полидисперсность металлического горючего растягивает зону вторичных химических реакций, что повышает детонационную чувствительность ВС, работоспособность и безотказность работы заряда из заявляемого ВС. Так как жидкое горючее в пористой селитре распределяется более равномерно, большая часть его впитывается и удерживается порами селитры, то в заряде ВС не образуется не способных к взрыву зон с избытком жидкого горючего и твердое полидисперсное горючее не агрегируется и равномерно распределяется по поверхности гранул аммиачной селитры. При этом отсутствует разрыв между первой и второй стадиями взрывчатого разложения, тепловыделения первичных реакций полностью расходуются на возникновение вторичных реакций, что предотвращает пульсацию детонационного давления и затухание детонации.

Использование гранулированной АС с объемом пор более 0,18 см3/г нецелесообразно, так как она обладает пониженной прочностью гранул, что приводит к их частичному разрушению в процессе хранения, транспортирования и применения; при этом изменяются детонационные параметры и насыпная плотность шпуровых и скважинных зарядов. Кроме того, изготовление ВС на основе такой селитры не обеспечивает равномерного распределения жидкого нефтепродукта из-за высокой ее поглощающей способности.

При использовании гранулированной АС с объемом пор менее 0,07 см3/г жидкий нефтепродукт плохо удерживается в составе ВВ в процессе хранения и транспортирования. Жидкий нефтепродукт в основном распределяется по поверхности гранул АС толстым слоем, в результате чего снижается чувствительность к детонационному импульсу, повышается критический диаметр и снижается скорость детонации открытого заряда.

При вводе металлического горючего в смеси АС-ДТ содержание жидкого нефтепродукта, имеющего низкие энергетические характеристики, снижается и заменяется энергоемкими металлами, при этом повышается теплота и температура взрыва ВС, тем самым достигается улучшение дробления породы. Использование металлических порошков с размером частиц 0,05-0,63 мм, выпускаемых отечественной промышленностью, с насыпной плотностью не менее 0,96 г/см компенсирует потерю насыпной плотности ВС при замене так называемой плотной селитры ГОСТ 2-85 на пористую с объемом пор 0,07-0,18 см3/г, то есть объемная энергия скважинного или шпурового зарядов не уменьшается.

Использование порошков алюминиевого сплава с содержанием активного металла не менее 85 мас.% и кремниевого сплава с содержанием кремния не менее 75 мас.% не требует дополнительной очистки металлических горючих от примесей (железа, марганца, меди и др.), что снижает их стоимость, а следовательно, и стоимость ВС на их основе.

Основной технический результат изобретения: повышение чувствительности к детонационному импульсу, снижение критического диаметра и повышение скорости детонации открытого заряда, расширение области применения (заряжание шпуров и скважин любого диаметра в породах любой крепости) достигается за счет предлагаемых компонентов при стехиометрическом соотношении окислитель (AC) - горючее (жидкий нефтепродукт + металлическое горючее), обеспечивающих максимально возможное выделение тепла при наибольшей скорости детонации.

Порядок изготовления ВС. В смеситель загружается пористая аммиачная селитра, заливается жидкий нефтепродукт и содержимое перемешивается до равномерного омасливания гранул аммиачной селитры; затем загружается порошок алюминия, алюминиевого или кремниевого сплава, или их смесь. Содержимое перемешивается до равномерного распределения компонентов (оценивается визуально).

Сущность и преимущества предлагаемого изобретения могут быть пояснены примерами.

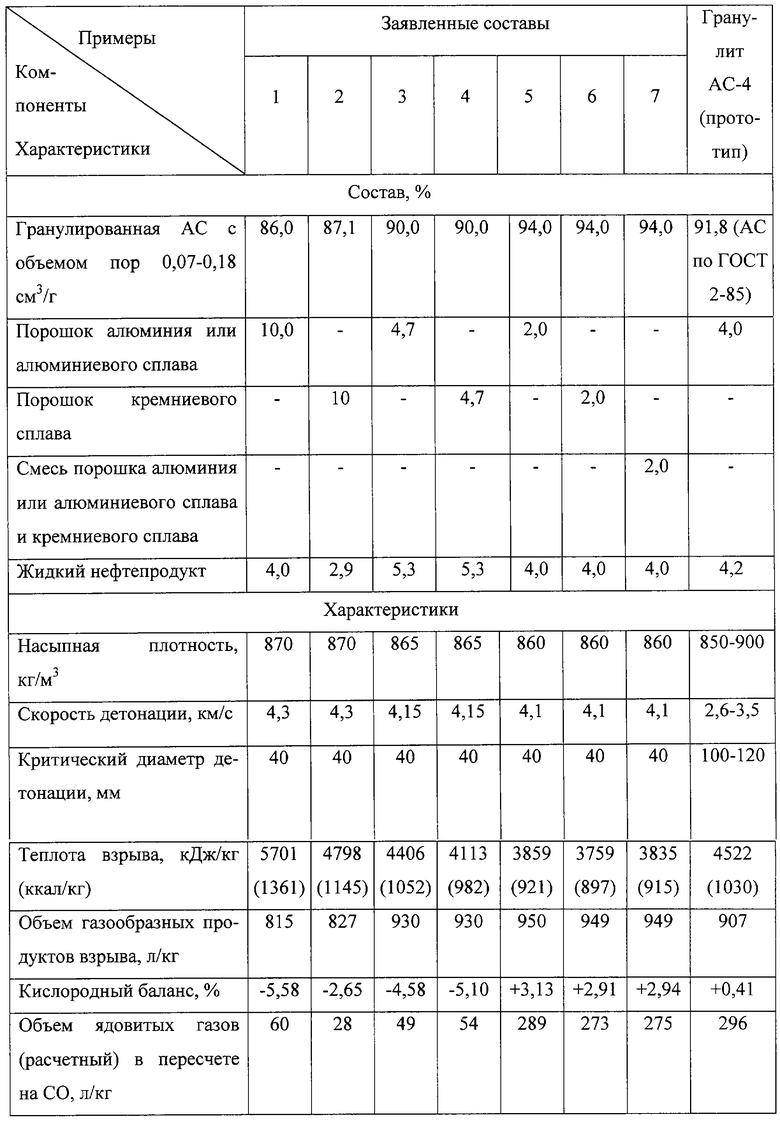

Таблица 1 - примеры заявленных взрывчатых составов и их характеристики в сравнении с прототипом.

Работоспособность ВС определялась методом воронкообразования - по объему воронки, образующейся при взрыве. При проведении взрывов заряды, типы и массы ВВ, диаметр и глубина скважин для заявляемого ВС и эталона берутся одинаковыми. Коэффициент относительной работоспособности - отношение удельного расхода испытуемого ВВ к удельному расходу эталона. Чем меньше коэффициент относительной работоспособности, тем эффективнее ВВ.

Как следует из данных примера 1, заявляемый ВС превосходит прототип, содержащий 4 мас. % алюминиевой пудры, по детонационньм параметрам (скорости детонации, критическому диаметру детонации), чувствительности к инициирующему импульсу, работоспособности.

Заявляемый состав обладает лучшими экологическими характеристиками при его применении: замена мелкодисперсной пудры в прототипе на полидисперсные порошки (0,05-0,63 мм) снижает пыление, предотвращает зависание ВС при заряжании скважин.

Дополнительный ввод воды или водного раствора пассивирующей добавки повышает стабильность заявляемого ВС к действию влаги, он не накапливает зарядов статического электричества при пневмозаряжании шпуров. ВС сохраняет свою сыпучесть в процессе хранения, транспортирования и заряжания шпуров и скважин.

Предлагаемый ВС изготовлен и испытан с положительными результатами при взрываний горных пород различной крепости в скважинах диаметром 105-256 мм и шпурах диаметром 40-60 мм при температурах от минус 50 до плюс 40oС.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЗРЫВЧАТЫЙ СОСТАВ | 2002 |

|

RU2211824C1 |

| ВЗРЫВЧАТЫЙ СОСТАВ | 2002 |

|

RU2209197C1 |

| ВЗРЫВЧАТАЯ СМЕСЬ | 2003 |

|

RU2230724C1 |

| ВЗРЫВЧАТЫЙ СОСТАВ (И ЕГО ВАРИАНТ), СПОСОБ ИЗГОТОВЛЕНИЯ (И ЕГО ВАРИАНТ) | 1998 |

|

RU2121471C1 |

| Гранулит | 2023 |

|

RU2816070C1 |

| Аммиачная селитра для изготовления гранулита | 2023 |

|

RU2816473C1 |

| СОСТАВЫ ВЗРЫВЧАТЫХ СМЕСЕЙ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2595709C2 |

| СОСТАВ ВЗРЫВЧАТОЙ СМЕСИ | 2017 |

|

RU2666426C1 |

| ВЗРЫВЧАТЫЙ СОСТАВ | 1992 |

|

RU2021240C1 |

| Взрывчатый состав для механизированного заряжания шпуров и скважин | 2024 |

|

RU2836276C1 |

Изобретение относится к разработке взрывчатых составов, используемых в качестве скважинных и шпуровых зарядов в горнодобывающей промышленности. Предложен взрывчатый состав, который содержит гранулированную аммиачную селитру с объемом пор 0,07-0,18 см3/г, жидкий нефтепродукт и порошок алюминия, или алюминиевого сплава, или кремниевого сплава, или смесь двух любых указанных порошков в соотношении 4:1-1:1,5. Взрывчатый состав может дополнительно сверх 100% содержать 2,0-5,0 мас.% воды или водного раствора пассивирующей добавки. Изобретение направлено на создание взрывчатого состава повышенной эффективности, что позволяет использовать его для взрывных работ в качестве скважинных и шпуровых зарядов для отбойки горных пород любой крепости при температуре от плюс 50 до минус 40oС. 6 з.п.ф-лы, 1 табл.

Гранулированная аммиачная селитра с объемом пор 0,07-0,18 см3/г 86,0-94,0

Жидкий нефтепродукт 2,9-5,3

Порошок алюминия или алюминиевого сплава, или кремниевого сплава, или смесь двух любых порошков: алюминия и алюминиевого сплава, алюминиевого сплава и кремниевого сплава, алюминия и кремниевого сплава в соотношении 4:1-1:1,5 2,0-10,0

| US 3455750, 15.07.1969 | |||

| ГРАНУЛИРОВАННЫЙ СМЕСЕВОЙ ВЗРЫВЧАТЫЙ СОСТАВ | 1999 |

|

RU2155739C1 |

| ГРАНУЛИРОВАННЫЙ ВЗРЫВЧАТЫЙ СОСТАВ (ВАРИАНТЫ) | 1999 |

|

RU2142446C1 |

| RU 95104709 A1, 27.01.1997 | |||

| US 4161141, 17.07.1979 | |||

| УСТРОЙСТВО ДЛЯ ВРЕЗКИ ВОДОПРОВОДА | 1994 |

|

RU2086735C1 |

Авторы

Даты

2003-12-10—Публикация

2002-04-04—Подача