Настоящее изобретение относится к области промышленного синтеза аммиака. В частности, изобретение относится к способу управления контуром синтеза аммиака при неполной нагрузке.

Уровень техники

Промышленное производство аммиака включает, в основном, вырабатывание в головной секции подпиточного синтез-газа (MUG от англ. make-up gas) для получения аммиака, и конверсию этого подпиточного газа в так называемом контуре синтеза аммиака.

Вырабатывание MUG в головной секции обычно основано на получении водорода риформингом углеводородного сырья или углеродсодержащего источника, например, природного газа или угля, с добавлением азота для получения необходимого для синтеза аммиака соотношения водорода с азотом. Вырабатывание водорода может включать риформинг в первичном риформере и вторичном риформере с последующей очисткой газа, например, для удаления моноксида углерода, диоксида углерода и остатков метана. Азот может добавляться отдельно или вместе с топочным воздухом во вторичном риформере, в соответствии с различными вариантами осуществления головной секции.

Давление полученного таким путем MUG повышается до уровня давления синтеза аммиака главным компрессором, после чего MUG конвертируется в аммиак в контуре синтеза, обычно включающем по меньшей мере: циркуляционное средство, каталитический конвертер, конденсатор, сепаратор. Конвертер вырабатывает горячий содержащий аммиак газообразный продукт, который после конденсирования разделяется на жидкий аммиачный продукт и газовую фазу, рециркулируемую на всасывающий вход циркуляционного средства. В циркуляционное средство поступает MUG под высоким давлением, подаваемый главным компрессором, что поддерживает циркуляцию в контуре.

В условиях обычной эксплуатации контур синтеза аммиака предназначен для работы всегда с полной производительностью или близкой к полной производительностью, соответствующей номинальному расходу MUG, вырабатываемого в головной секции и передаваемого в контур синтеза посредством главного компрессора. Как правило, использование обычного контура синтеза аммиака при неполной нагрузке ниже 60 -70% от его производительности не считается оправданным и целесообразным.

Внезапное изменение нагрузки конвертера считается потенциально вредным для самого конвертера и другого оборудования контура синтеза высокого давления. Например, быстрое изменение нагрузки может вызвать повышение скорости газа, что может привести к повреждению внутренних устройств конвертера или другого оборудования контура. Внезапное падение давления может привести к ударному воздействию ("гидравлическому удару") и повреждению оборудования.

Кроме того, при относительно низкой неполной нагрузке реакция синтеза аммиака может перестать быть термически самоподдерживающейся, в частности, из-за того, что конвертер будет получать избыточное количество рециркулированного аммиака в сравнении со свежим подпиточным газом и не сможет подогревать свежие реагенты нужным образом. Конвертер аммиака обычно оборудован пусковым нагревателем; однако использование пускового нагревателя для поддержания реакции при неполной нагрузке обычно нецелесообразно с экономической точки зрения и, кроме того, большинство нагревателей с газовым обогревом не смогут отслеживать быстрые вариации нагрузки.

В силу всех указанных выше причин, конвертер аммиака и контур синтеза аммиака обычно считаются непригодными для работы при неполных нагрузках.

С другой стороны, традиционные головные секции, основанные на риформинге углеводородов, обычно используются при полной нагрузке для возмещения капиталовложений, и поэтому до сих пор плохая адаптивность контура синтеза не рассматривалась как серьезный недостаток.

В последнее время, однако, стали появляться так называемые "зеленые" аммиачные производства, в которых по меньшей мере часть водорода, вырабатываемого в головной секции, получают из возобновляемых источников. В частности, водород может быть получен электролизом воды, получающим энергию из фотоэлектрических источников или ветроэлектростанций, а необходимый азот может быть получен из окружающего воздуха в блоке адсорбции с переменным давлением (АПД) или криогенной воздухоразделительной установке (ВРУ).

Такие аммиачные производства, где водород поступает из возобновляемых источников, представляют большой интерес из-за низких эксплуатационных расходов и низкого уровня загрязнения, в частности, они не выделяют СО2 в отличие от обычных процессов, основанных на использовании угля или природного газа. Однако возобновляемым источникам, например, источникам, использующим энергию Солнца или ветра, присуще непостоянство, например, отсутствие солнечной энергии в темное время суток. В "зеленом" аммиачном производстве количество подпиточного газа, вырабатываемого в головной секции и передаваемого в контур синтеза аммиака, может изменяться значительно и быстро. Контур синтеза аммиака, соединенный с головной секцией, питающейся от возобновляемых источников, должен будет приспосабливаться к быстрым изменениям нагрузки и работе при низкой нагрузке вплоть до примерно 20-25% от номинальной производительности.

Известные контуры синтеза аммиака и их системы управления, предназначенные для постоянной работы при полной нагрузке, подключенные к обычным головным секциям, основанным на процессе риформинга, не приспособлены для быстрых изменений нагрузки в "зеленом" производстве. На сегодняшний день, эта проблема решается использованием буферной емкости с находящимся под давлением подпиточным газом (MUG), представляющей собой громоздкое и очень дорогое оборудование. Этот недостаток является ограничивающим фактором для использования возобновляемой энергии в области синтеза аммиака.

В документе US 2013/108538 раскрывается способ регулирования нагрузки установки синтеза аммиака. Интеграция прерывающегося источника электроснабжения в аммиачное производство рассматривается в работе Schulte Beerbuehl et al. "Combined Scheduling and capacity planning of electricity-based ammonia production to integrate renewable energies", т.241, №3, 15 ноября 2014 г., cc. 851-862.

Раскрытие изобретения

Настоящее изобретение направлено на создание контура синтеза аммиака и соответствующего способа управления, приспособленных для работы в широком диапазоне рабочих нагрузок и для отслеживания быстрых изменений нагрузки, с небольшим запасом буферного газа или без использования буферного газа. Соответственно, изобретение направлено на создание контура синтеза аммиака, более приспособленного для работы с головной секцией, в которой водород получают от возобновляемого источника энергии, и поэтому выработка подпиточного газа подвержена колебаниям. Еще одной задачей изобретения является создание дополнительных возможностей для использования возобновляемых источников энергии в области промышленного производства аммиака.

Эта задача решается процессом синтеза аммиака и способом управления контуром синтеза аммиака в соответствии с формулой изобретения. Изобретение также относится к контуру синтеза для синтеза аммиака с системой управления, приспособленной для работы способом согласно изобретению.

В изобретении представлен принцип управления контуром синтеза аммиака при неполной нагрузке, основанный на следующем:

давление синтеза понижается до пониженного давления синтеза аммиака, величина которого меньше номинального давления синтеза при полной нагрузке конвертера;

давление синтеза регулируется в соответствии с нагрузкой конвертера для поддержания его в пределах целевого диапазона, включающего это пониженное давление синтеза;

управление давлением синтеза включает пропускание заданной части исходного газа конвертера в обход конвертера.

Описанное управление может быть реализовано отделением потока газа от питательной линии конвертера в точке перед конвертером для формирования байпасного потока, и повторным введением этого байпасного потока в подходящей точке после конвертера.

Пониженным давлением синтеза может быть минимальное давление синтеза. Это минимальное давление может быть определено как минимальное давление, при котором конвертер сохраняет стабильность при самоподдерживающейся работе. В предпочтительных вариантах осуществления это пониженное давление составляет от 50 до 80% номинального давления. Например, пониженное давление может составлять примерно 60 или 70% номинального давления.

Это пониженное давление может соответствовать неполной нагрузке примерно от 40 до 60%. Эта процентная доля определяет процентную объемную долю расхода подпиточного газа относительно номинальной нагрузки.

В варианте осуществления, в способе в соответствии с изобретением понижают давление синтеза до упомянутого пониженного давления синтеза в ответ на первое снижение нагрузки конвертера, например, от полной нагрузки до первой неполной нагрузки; в ответ на дальнейшее снижение нагрузки, например, от первой неполной нагрузки до второй неполной нагрузки, меньшей, чем первая неполная нагрузка, в способе в соответствии с изобретением поддерживают давление в пределах целевого диапазона управлением байпасного потока конвертера.

Система управления в соответствии с изобретением может реагировать на переход в режим неполной нагрузки, например, переходу от 100% к 50%, снижением давления в контуре; затем система управления регулирует байпасный поток конвертера для поддержания давления в основном постоянным, в пределах упомянутого целевого диапазона, даже в случае другого значительного снижения нагрузки, например, от 50 до 25%. Для этого система управления может управлять соответствующим клапаном на обводной линии, определяющим расход в обводной линии.

Середина целевого диапазона давления может соответствовать пониженному давлению синтеза. Это означает, что этот диапазон может располагаться симметрично вокруг пониженного давления синтеза. Управление согласно изобретению может быть приспособлено для поддержания давления в основном постоянным после того, как оно было снижено до упомянутой пониженной величины. Поэтому ширина целевого диапазона может быть небольшой. Например, целевой диапазон может, предпочтительно, составлять ±15% от пониженного давления синтеза, более предпочтительно, ±10% этого давления или еще более предпочтительно, ±5% этого давления.

Снижение давления в режиме неполной нагрузки может давать два основных преимущества. Во-первых, сдвигается кривая равновесия реакции синтеза аммиака в конвертере, что означает замедление реакции и снижение скорости преобразования реагентов. Соответственно, конвертер адаптируется к режиму пониженной нагрузки, а значит, и снижению количества реагентов, подаваемых в конвертер. Второе преимущество состоит в увеличении скорости газа, проходящего через каталитические слои конвертера, что способствует более равномерному распределению температуры. Эти преимущества помогают конвертеру адаптироваться к режиму пониженной нагрузки без возникновения нестабильности работы.

Начав работать таким образом при пониженном давлении, в последующем конвертер может перейти к дальнейшему снижению нагрузки за счет пропускания подводимого исходного газа по обводному каналу.

В изобретении предложен контур синтеза и конвертер синтеза, которые могут адаптироваться к быстрому изменению количества подпиточного газа, поступающего из головной секции.

Благодаря использованию в изобретении обводного канала, конвертер защищен от перегрева, чрезмерной скорости газа и других возмущений, которые могут быть вызваны быстрым изменением расхода подводимого подпиточного газа. Даже если количество вырабатываемого в головной секции подпиточного газа невелико, реактор поддерживается в режиме, близком к режиму полной нагрузки, за исключением расхода. Конвертер стабилизирован и менее восприимчив к колебаниям количества продукта, поступающего из головной секции.

Таким образом, контур синтеза, управляемый в соответствии с изобретением, хорошо приспособлен для совместной работы с головной секцией, получающей энергию от возобновляемого источника энергии, благодаря способности отслеживать соответствующие флуктуации выработки подпиточного газа и обеспечения стабильной работы вплоть до 20% от номинальной производительности или даже меньше. Конвертер продолжает функционировать в самоподдерживающемся режиме работы в широком диапазоне выработки выходного продукта, с исключением или снижением потребности подведения тепла, например, использования стартового нагревателя.

Изобретение применимо при любой производительности получения аммиака, от самых маленьких установок до самых больших, работающих с поршневыми компрессорами или центробежными компрессорами.

Описание изобретения

Контур синтеза аммиака обычно включает конвертер, в котором происходит каталитический синтез аммиака; циркуляционное средство, представляющее собой компрессор, выполненный с возможностью поддержания циркуляции в контуре и подачи в конвертер исхдного газа, включающего подпиточный синтез-газ; питательную линию конвертера, проходящую к конвертеру от циркуляционного средства; конденсационную секцию, расположенную после секции синтеза, для приема содержащего аммиак газового продукта; сепарационную секцию, в которой конденсат, получаемый в конденсационной секции, разделяется на жидкий аммиачный продукт и газовый рециркулируемый поток; рециркуляционную линию от сепарационной секции к всасывающему входу циркуляционного средства.

Контур синтеза обычно включает один конвертер. Однако изобретение также применимо к контуру, включающему более одного конвертера.

Контур синтеза может включать дополнительные компоненты, например, один или более теплообменников. В частности, теплообменники могут быть использованы для подогревания потока исходного материала, направленного в конвертер, или для регенерации тепла охлаждением горячего отходящего потока конвертера.

Контур синтеза в соответствии с изобретением может включать обводную линию, позволяющую отводить поток газа от питательной линии конвертера в точке перед конвертером и после циркуляционного средства, и снова вводить этот байпасный поток на всасывающей стороне циркуляционного средства или в контур синтеза аммиака в точке после упомянутой циркуляционной секции.

Байпасный поток может направляться вокруг всех или некоторых из компонентов в контуре синтеза, включая конвертер. Байпасный поток может быть повторно введен во всасывающий вход циркуляционного средства или после сепарационной секции, где отделяется жидкий аммиачный продукт. Благодаря этому байпасный поток не смешивается с содержащим аммиак отходящим газовым продуктом, а отходящий поток конвертера не разбавляется газом обводного канала. В результате, обводной канал не влияет на конденсацию аммиака.

Количество подпиточного газа, направляемого в обход конвертера (также называемого коэффициентом шунтирования), может устанавливаться, например, регулятором расхода (трубопроводной арматурой), управляемым подходящей системой управления. Система управления вычисляет соответствующий коэффициент шунтирования на основе одного или более сигнала(-ов) и соответственно управляет открыванием регулятора. Коэффициент шунтирования может быть задан таким, чтобы удерживать один или более параметров управления в пределах целевого диапазона. Параметры управления могут включать предпочтительно один или более из: давления в конвертере, давления в контуре, перепад температуры на конвертере.

Режим работы конвертера синтеза аммиака с полной нагрузкой соответствует переработке подпиточного газа, передаваемого в контур синтеза от головной секции с номинальным расходом. Режимом неполной нагрузки является режим, в котором расход подпиточного газа, поступающего из головной секции в контур синтеза, меньше упомянутого номинального расхода. Расход подпиточного газа, поступающего из головной секции в контур синтеза, может быть измерен, например, на всасывающем входе главного компрессора синтез-газа. Термин "синтез-газ" используется для сокращенного обозначения подпиточного синтез-газа, вырабатываемого в головной секции.

Количество (т.е., расход) этого байпасного потока может быть определено, в различных вариантах осуществления, с учетом одного или более из следующих факторов:

i) мгновенного расхода подпиточного газа, передаваемого от головной секции в контур синтеза аммиака;

ii) изменения во времени расхода подпиточного газа, передаваемого от головной секции в контур синтеза аммиака;

iii) давления в контуре синтеза или внутри конвертера;

iv) перепада температуры в конвертере;

v) соотношения водорода и азота (H/N) на входе конвертера;

vi) температуры финальной конденсации аммиака.

vii) температуры на входе по меньшей мере одного из каталитических слоев конвертера, или каждого из каталитических слоев конвертера.

Параметр i) соответствует уровню нагрузки аммиачной установки в процентах. Этот параметр может быть измерен соответствующим датчиком, например, на всасывающем входе главного компрессора подпиточного газа, повышающего давление газа, подаваемого из головной секции, до давления синтеза аммиака.

Параметр ii) является индикатором того, насколько быстро происходит изменение расхода подпиточного газа. Использование этого параметра может включать измерение производной расхода по времени.

Параметр iii) может быть получен непосредственным измерением давления в конденсаторе или другом выбранном месте контура, например, на входе конвертера. Обычно все компоненты контура синтеза аммиака работают по существу при одном и том же давлении, если не учитывать падений давления и возможных различий по высоте. Поэтому давление контура и давление в конвертере обычно считается одинаковым.

Параметром iv) является различие между температурой подводимого исходного газа, поступающего в конвертер, и температурой содержащего аммиак продукта, отводимого из конвертера. Это различие также может быть названо дельта-Т конвертера.

Параметр v) соответствует отношению молярных концентраций водорода и азота в поступающего в конвертер потока исходного материала. Это отношение может быть измерено, например, газоанализатором и/или измерением расходов вырабатываемых водорода и азота. Это отношение предпочтительно поддерживается вблизи 3, поскольку отклонение от этой величины означает, что один реагент в избытке и действует по большей части как инертный компонент.

Параметр vi) соответствует наименьшей температуре конденсации аммиака в конденсационной секции контура синтеза, где конденсируется отведенный из конвертера горячий содержащий аммиак продукт и образуется жидкий аммиак.

В предпочтительных вариантах осуществления, количество байпасного газа выбирается таким образом, чтобы поддерживать упомянутый параметр iii) и/или параметр iv) в пределах целевого диапазона, близкого к режиму нормальной работы при полной нагрузке.

Дельта-Т конвертера поддерживается предпочтительно в выбранном интервале, сравнимом с дельта-Т при полной нагрузке. Обычно дельта-Т конвертера при неполной нагрузке меньше, чем дельта-Т конвертера при полной нагрузке. Приемлемые вариации дельта-Т могут зависеть от варианта осуществления конвертера аммиака, например, многослойный конвертер может испытывать большее изменение дельта-Т при переходе от полной нагрузки к неполной нагрузке. Предпочтительно, дельта-Т конвертера при неполной нагрузке составляет в интервале от плюс или минус 60°С, более предпочтительно, ±40°С или 50°С, относительно дельта-Т конвертера при нормальном режиме работы с полной нагрузкой.

Параметр vii) является особенно важным для предотвращения падения температуры каталитического слоя ниже минимальной рабочей температуры во время быстрых изменений режима. Например, если температура массы катализатора падает ниже заданного порога, катализатор может потерять активность, и реакция синтеза практически прекратится. Соответственно, предпочтительный признак изобретения включает определение температуры газа на входе по меньшей мере одного каталитического слоя конвертера и определение байпасного потока конвертера, в соответствии с измеренной температурой(-ами).

В большинстве случаев, конвертер аммиака включает несколько каталитических слоев, расположенных друг за другом, через которые последовательно проходит поток газа. В этом случае процесс предпочтительно включает измерение температуры по меньшей мере первого каталитического слоя в последовательности слоев. Причина в том, что первый слой, в который попадает свежий поток подпиточного газа и который является наиболее реактивным, может оказаться и критически важным для управления из-за очень быстрых изменений температуры.

Следует заметить, что температурой на входе слоев можно управлять регулированием охлаждающих потоков или байпасных потоков, при их использовании; эти способы, однако, могут оказаться недостаточными или недостаточно быстрыми для управления высоко реактивным первым каталитическим слоем.

В случает многослойного конвертера, для управления можно сначала задействовать байпасный канал конвертера, когда температура на входе по меньшей мере одного слоя падает ниже заданного значения, либо в случае, если дельта-Т конвертера падает ниже заданного значения.

Режим неполной нагрузки может включать нагрузки вплоть до расхода синтез-газа, поступающего из головной секции в контур синтеза, составляющего 20% номинального расхода и даже менее, например, 15% номинального расхода. Практически приемлемая наименьшая неполная нагрузка может зависеть от источника водорода. В применениях, когда источником водорода являются щелочные электролизеры, неполная нагрузка 20% обычно считается наименьшей приемлемой неполной нагрузкой. В случае другого источника водорода может быть достигнута и более низкая неполная нагрузка, вплоть до 10%.

Количество газа обводного канала может быть определено на основании одного или более параметров: давления в конвертере или в контуре; температуры на входе одного или более из каталитических слоев; дельта-Т конвертера, определяемой выше. Эти параметры можно считать ключевыми параметрами для определения подходящего расхода в байпасном канале в режиме неполной нагрузки. Другие параметры, например, изменение расхода подпиточного газа и температура конденсации аммиака могут быть, предпочтительно, использованы для уточнения вычислений расхода в байпасном канале для обеспечения плавной и более стабильной работы.

В варианте осуществления, используется специальное регулирование для предотвращения падения или скачка потока. Термин падение потока означает внезапное падение количества подпиточного газа, передаваемого от головной секции в контур синтеза. Термин скачок потока означает внезапное увеличение количества подпиточного газа, передаваемого от головной секции в контур синтеза.

Согласно другой особенности изобретения обеспечивается: определение падения или скачка расхода подпиточного газа, передаваемого от головной секции в контур синтеза, и увеличение количества газа в байпасном потоке в случае падения потока или уменьшение этого количества в случае скачка потока.

В частности, в случае падения потока в предпочтительном варианте осуществления:

- увеличивается количество байпасного газа;

- затем количество байпасного газа регулируется таким образом, чтобы поддерживать давление в конвертере или дельта-Т конвертера на постоянном уровне или в пределах целевого узкого интервала.

В предпочтительном варианте осуществления изобретения в случае скачка потока:

- снижается количество байпасного газа;

- затем количество байпасного газа регулируется таким образом, чтобы поддерживать давление в конвертере или дельта-Т конвертера на постоянном уровне или в пределах целевого узкого диапазона.

В обоих упомянутых выше случаях, количество байпасного газа увеличивается или соответственно уменьшается сразу же после обнаружения падения или скачка потока. Увеличение/уменьшение расхода байпасного потока производится сразу же при обнаружении падения/скачка потока, например, на всасывающем входе главного компрессора газа, а не при обнаружении связанного с этим воздействия на контур синтеза.

В случае падения потока, реакция может остановиться, например, из-за низкой температуры подводимого газа. В частности, если температура входного газа падает ниже заданного порога, катализатор может потерять активность и химическая реакция прекратится. Увеличение количества байпасного газа позволяет избежать этого нежелательного результата.

В случае скачка потока, давление в контуре может внезапно подскочить, вызывая срабатывание предохранительного клапана. Снижение количества байпасного газа предотвратит такое нежелательное последствие.

Для реагирования на упомянутые выше события падения потока или скачка потока может быть использовано опережающее регулирование.

Другой предпочтительный вариант осуществления изобретения включает шаг охлаждения подпиточного газа, обходящего конвертер перед его введением во всасывающий вход циркуляционного средства.

Количеством байпасного газа может управлять соответствующая система управления. В варианте осуществления, в частности, система управления получает сигнал об имеющемся количестве подпиточного газа, например, на всасывающем входе главного компрессора, и один или более сигналов, отражающих текущее рабочее состояние контура синтеза. Эти сигналы могут показывать, например, давление в конвертере или дельта-Т конвертера, температуру газа на входе каталитических слоев. На основе входных данных о расходе и рабочем состоянии контура, система управления может отрегулировать расход в обводном канале, например, устанавливая положение открытия регулятора на обводной линии контура.

Описание чертежа

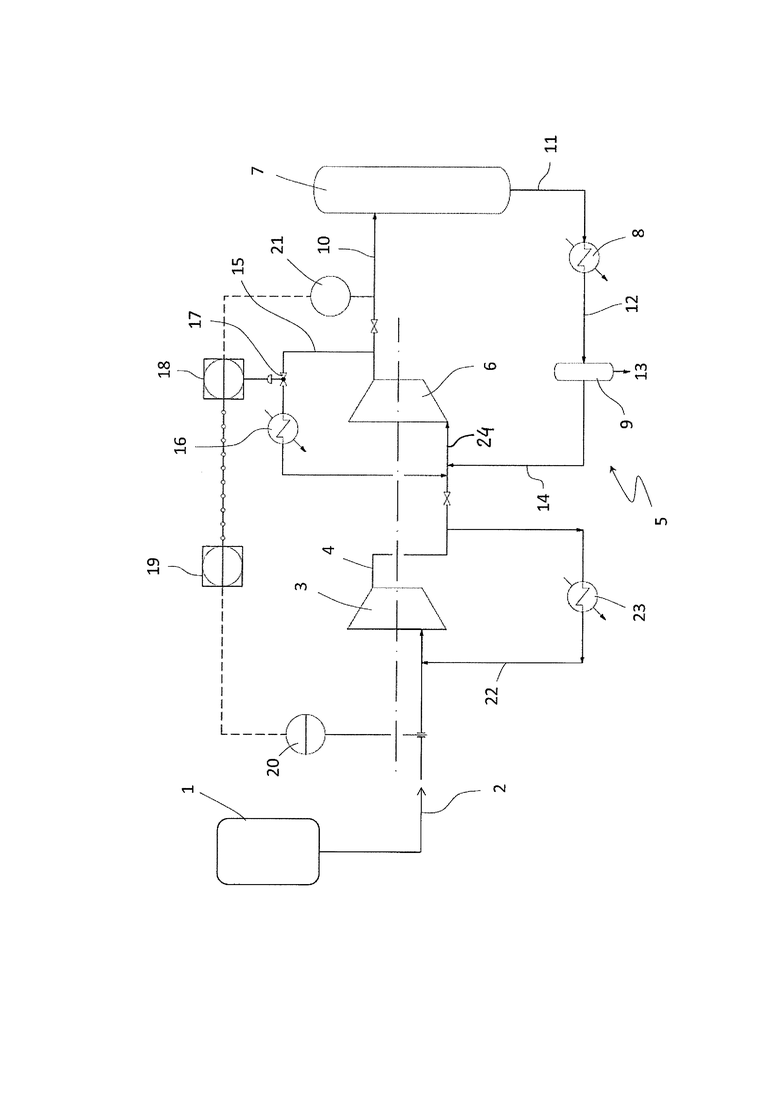

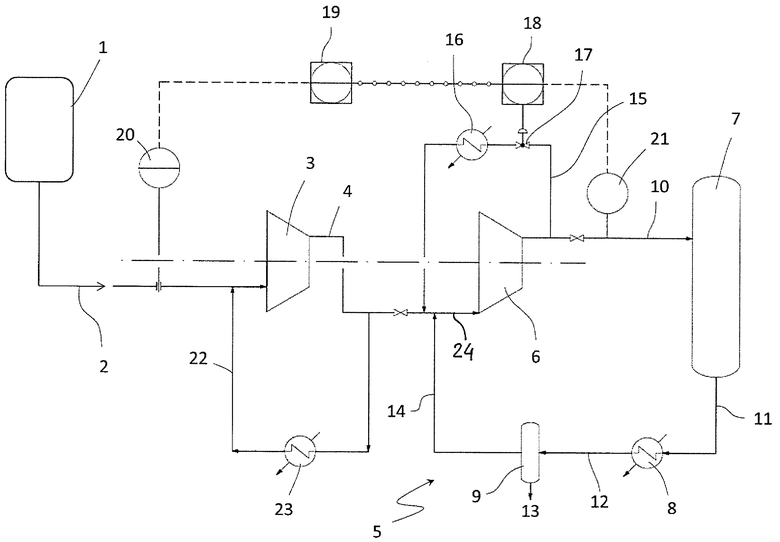

Далее изобретение подробно описывается со ссылкой на фигуру, на которой представлена схема контура синтеза аммиака в соответствии с вариантом осуществления изобретения.

На фигуре элемент 1 обозначает головную секцию, вырабатывающую подпиточный газ 2 синтеза аммиака (синтез-газ). Подпиточный газ 2 подводится в главный компрессор 3, который подает сжатый газ 4 в контур 5 синтеза.

Контур 5 в основном включает циркуляционное средство 6, конвертер 7, конденсатор 8 и сепаратор 9. Конденсатор 8 образует конденсационную секцию, а сепаратор 9 образует сепарационную секцию.

Исходный газ подается в конвертер 7 по питательной линии 10 конвертера. Горячий содержащий аммиак газовый продукт отводится линией 11 от конвертера 7 и конденсируется в конденсаторе 8; конденсат в линии 12 разделяется в сепараторе 9 на жидкий аммиачный продукт, отводимый из установки по линии 13, и газовую фазу в линии 14, содержащую часть непрореагировавших водорода и азота и остаточные пары аммиака, которые возвращаются на всасывающий вход циркуляционного средства 6.

Питательная линия 10 от циркуляционного средства 6 к конвертеру 7 соединена с обводной линией 15, проходящей в обход конвертера 7, конденсатора 8 и сепаратора 9, присоединяя, таким образом, нагнетательную сторону циркуляционного средства 6 обратно к его всасывающему входу. Обводная линия 15 опционально включает охладитель 16 обводного канала.

Линии 10, 11 и 14 могут включать теплообменники (не показано).

На обводной линии 15 установлен регулятор 17 расхода через линию 15. В данном примере, регулятор 17 имеет контроллер 18, соединенный с блоком 19 управления.

Блок 19 управления соединен с расходомером 20, предназначенным для измерения расхода подпиточного газа, поступающего из головной секции 1. Например, расходомер 20 измеряет расход подпиточного газа 2 на всасывающем входе главного компрессора 3.

Блок 19 управления также присоединен к датчику 21 давления в контуре, измеряющему давление на входе конвертера, например, в линии 10.

Используя входные сигналы от расходомера 20 и датчика 21 давления в контуре, блок 19 управления вычисляет степень открытия регулятора 17 и, следовательно, количество газа, протекающего в обводную линию 15.

На схеме также показана антипомпажная линия 22 главного компрессора 3. Эта линия 22 включает охладитель 23 газа. При наличии антипомпажной линии 22, часть газа, отбираемого из линии 4, может быть возвращена на всасывающий вход главного компрессора 3.

В процессе работы, на всасывающий вход 24 циркуляционного средства 6 поступает подаваемый главным компрессором 3 сжатый подпиточный газ 4, смешанный с газовой фазой, поступающей по линии 14 из верхней части сепаратора 9 контура и, возможно, смешанный с байпасным газом из линии 15.

Расход с нагнетательной стороны 25 циркуляционного средства 6 может быть частично отведен в обводную линию 15, в зависимости от состояния регулятора 17; остальная часть подается в конвертер 7 по линии 10 подачи.

Конвертер 7 имеет номинальное давление синтеза аммиака (также называемое давлением контура) при 100% производительности, в частности, около 140 бар. При неполных нагрузках, блок 19 управления управляет регулятором 17, изменяя количество подпиточного газа, фактически подаваемого в конвертер 7, для поддержания в пределах целевого диапазона давления в контуре и конвертере, например, давления, измеряемого датчиком 21.

В другом варианте осуществления, циркуляцией в контуре и расходом в обводной линии 15 можно управлять на основании дельта-Т конвертера, например, измеряя входную температуру Т10 конвертера в линии 10 подачи, и выходную температуру Т11 конвертера в линии 11. В этом варианте осуществления, блок 19 управления может быть выполнен с возможностью поддержания дельта-Т (Т11 Т10) конвертера в пределах целевого интервала. В частности, система может быть приспособлена для предотвращения перегрева конвертера и для предотвращения падения температуры ниже минимального предела, что может привести к выходу конвертера из самоподдерживающегося режима работы.

Кроме того, блок 19 управления может быть выполнен с возможностью реагирования на быстрое изменение расхода, измеренного расходомером 20. Например, блок 19 управления может выдать команду на предварительное открытие регулятора 17 в случае внезапного падения расхода подпиточного газа 2. На этом шаге блок 19 может работать по принципу опережающего управления. Затем блок 19 переключается в обычный режим управления для поддержания стабильности давления в контуре. Аналогично, блок 19 управление может реагировать на скачок расхода перекрытием регулятора.

Пример 1

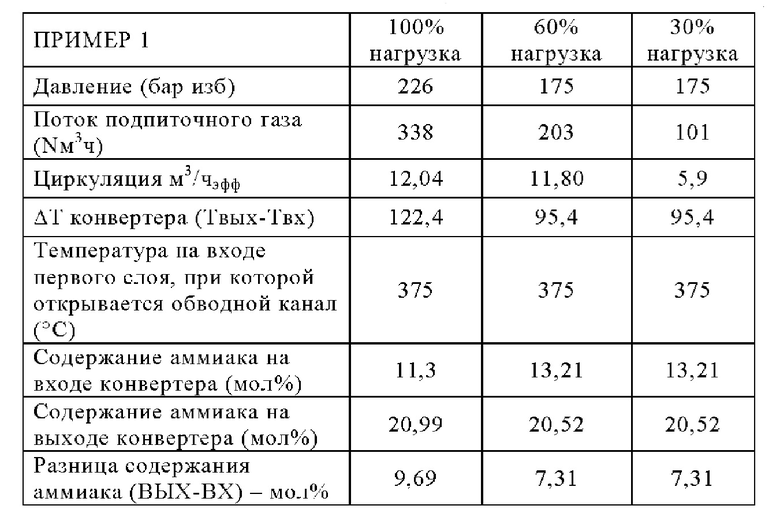

Следующий пример 1 относится к маломасштабной установке получения аммиака с производительностью 3 метрических тонн в день (мт/день) аммиака. Размерность м3/чэфф соответствует кубическим метрам в час в условиях с температурой и давлением в контуре синтеза. Размерность N м3/ч соответствует кубическим метрам в час в нормальных условиях при атмосферном давлении и температуре 0°С. В таблице указана температура на входе первого каталитического слоя, при которой происходит открывание регулятора обводного канала. Давление приведено в единицах бар избыточного давления (бар изб).

Пример 2

Приведенный далее пример 2 относится к крупной установке получения аммиака с производительностью 1000 метрических тонн в день аммиака. Параметры те же, что и в примере 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| УПРАВЛЕНИЕ КОНТУРОМ СИНТЕЗА АММИАКА ПРИ НЕПОЛНОЙ НАГРУЗКЕ | 2020 |

|

RU2817818C1 |

| СПОСОБ ПОВЫШЕНИЯ ПРОИЗВОДИТЕЛЬНОСТИ УСТАНОВКИ ДЛЯ ПОЛУЧЕНИЯ АММИАКА | 2012 |

|

RU2608766C2 |

| СПОСОБ СИНТЕЗА АММИАКА | 2017 |

|

RU2751855C2 |

| СПОСОБ ПОЛУЧЕНИЯ АММИАКА | 2016 |

|

RU2706059C2 |

| СПОСОБ МОДЕРНИЗАЦИИ УСТАНОВКИ СИНТЕЗА АММИАКА | 2016 |

|

RU2724051C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНОЙ КИСЛОТЫ | 2017 |

|

RU2719430C1 |

| СПОСОБ СИНТЕЗА АММИАКА | 2019 |

|

RU2788872C2 |

| СПОСОБ МОДЕРНИЗАЦИИ УСТАНОВКИ ДЛЯ ПРОИЗВОДСТВА АММИАКА С ПРОМЫВКОЙ ПРОДУВОЧНОГО ПОТОКА НА ОСНОВЕ АЗОТА | 2010 |

|

RU2561970C2 |

| ИЗВЛЕЧЕНИЕ ВОДОРОДА И АЗОТА ИЗ АММИАЧНОГО ПРОДУВОЧНОГО ГАЗА | 2010 |

|

RU2545546C2 |

| СПОСОБ ОЧИСТКИ ПОТОКА СО2 | 2016 |

|

RU2723017C1 |

Изобретение относится к способу синтеза аммиака, в котором: вырабатывают в головной секции (1) подпиточный синтез-газ (2) для получения аммиака; повышают давление этого подпиточного синтез-газа в первом компрессоре (3); подают подпиточный синтез-газ (4) высокого давления, полученный в первом компрессоре, в контур (5) синтеза аммиака, включающий по меньшей мере: конвертер (7), в котором выполняется каталитический синтез аммиака; циркуляционное средство (6), представляющее собой компрессор, выполненный с возможностью поддержания циркуляции в контуре и подачи в конвертер исходного газа, включающего подпиточный синтез-газ; питательную линию (10) конвертера от циркуляционного средства к конвертеру; конденсационную секцию (8), размещенную на выходе секции синтеза для приема содержащего аммиак газового продукта; сепарационную секцию (9), в которой полученный в конденсационной секции конденсат разделяется на аммиачный жидкий продукт и газовый рециркулируемый поток; рециркуляционную линию (14) от сепарационной секции к всасывающему входу циркуляционного средства. Режим полной нагрузки контура (5) синтеза аммиака соответствует обработке номинального расхода подпиточного синтез-газа (2), передаваемого от головной секции (1) в контур синтеза. Способ включает управление контуром (5) в режиме неполной нагрузки, в котором расход подпиточного синтез-газа, передаваемого в контур от головной секции, ниже номинального расхода, посредством снижения давления синтеза аммиака до пониженного давления синтеза аммиака, которое ниже номинального давления синтеза в режиме полной нагрузки конвертера; поддержания давления синтеза в пределах целевого диапазона, включающего пониженное давление синтеза, путем регулирования расхода исходного газа в байпасном потоке, направляемом в обход конвертера. Изобретение также касается способа управления контуром синтеза аммиака и контура синтеза для синтеза аммиака из подпиточного синтез-газа для получения аммиака. Технический результат - создание контура синтеза аммиака и соответствующего способа управления, приспособленных для работы в широком диапазоне рабочих нагрузок и для отслеживания быстрых изменений нагрузки, с небольшим запасом буферного газа или без использования буферного газа. 3 н. и 13 з.п. ф-лы, 2 пр., 1 ил.

1. Способ синтеза аммиака, в котором:

вырабатывают в головной секции (1) подпиточный синтез-газ (2) для получения аммиака;

повышают давление этого подпиточного синтез-газа в первом компрессоре (3);

подают подпиточный синтез-газ (4) высокого давления, полученный в первом компрессоре, в контур (5) синтеза аммиака, включающий по меньшей мере:

конвертер (7), в котором выполняется каталитический синтез аммиака;

циркуляционное средство (6), представляющее собой компрессор, выполненный с возможностью поддержания циркуляции в контуре и подачи в конвертер исходного газа, включающего подпиточный синтез-газ;

питательную линию (10) конвертера от циркуляционного средства к конвертеру;

конденсационную секцию (8), размещенную на выходе секции синтеза для приема содержащего аммиак газового продукта;

сепарационную секцию (9), в которой полученный в конденсационной секции конденсат разделяется на аммиачный жидкий продукт и газовый рециркулируемый поток;

рециркуляционную линию (14) от сепарационной секции к всасывающему входу циркуляционного средства,

причем режим полной нагрузки контура (5) синтеза аммиака соответствует обработке номинального расхода подпиточного синтез-газа (2), передаваемого от головной секции (1) в контур синтеза, и

способ включает управление контуром (5) в режиме неполной нагрузки, в котором расход подпиточного синтез-газа, передаваемого в контур от головной секции, ниже номинального расхода, посредством:

снижения давления синтеза аммиака до пониженного давления синтеза аммиака, которое ниже номинального давления синтеза в режиме полной нагрузки конвертера;

поддержания давления синтеза в пределах целевого диапазона, включающего пониженное давление синтеза, путем регулирования расхода исходного газа в байпасном потоке, направляемом в обход конвертера.

2. Способ по п. 1, в котором пониженное давление синтеза составляет в диапазоне от 50 до 80% от номинального давления синтеза.

3. Способ по п. 1 или 2, в котором середина целевого диапазона соответствует пониженному давлению синтеза, причем целевой диапазон предпочтительно составляет ±15% от пониженного давления синтеза, более предпочтительно, ±10% этого давления и еще более предпочтительно, ±5% этого давления.

4. Способ по любому из пп. 1-3, в котором конвертер содержит по меньшей мере один каталитический слой и дополнительно измеряют температуру газа на входе по меньшей мере одного каталитического слоя конвертера и устанавливают расход в байпасном потоке конвертера в соответствии с измеренной температурой(-ами), причем конвертер предпочтительно включает несколько каталитических слоев, которые расположены друг за другом и через которые последовательно проходит поток газа, а способ включает измерение температуры первого в этой последовательности каталитического слоя.

5. Способ по любому из пп. 1-4, в котором дополнительно измеряют перепад температуры на конвертере, представляющий разницу между температурой исходного газа, поступающего в конвертер, и температурой содержащего аммиак продукта, отводимого от конвертера.

6. Способ по любому из пп. 1-5, в котором измеряют падение или скачок расхода подпиточного синтез-газа (2), передаваемого из головной секции (1) в контур синтеза, и увеличивают количество газа в упомянутом байпасном потоке в случае падения расхода, или снижают это количество в случае скачка расхода.

7. Способ по любому из предыдущих пунктов, в котором режим неполной нагрузки включает нагрузки, при которых расход подпиточного синтез-газа, передаваемого от головной секции в контур синтеза, составляет вплоть до 15% от номинального расхода.

8. Способ по любому из предыдущих пунктов, в котором вырабатывание подпиточного синтез-газа в головной секции включает вырабатывание водорода с использованием возобновляемого источника энергии.

9. Способ управления контуром (5) синтеза аммиака, работающим при неполной нагрузке и включающим:

конвертер (7), в котором осуществляется каталитический синтез аммиака;

циркуляционное средство (6), представляющее собой компрессор, выполненный с возможностью поддержания циркуляции в контуре и подачи в конвертер сырьевого газа, включающего подпиточный синтез-газ;

питательную линию (10) конвертера от циркуляционного средства к конвертеру;

конденсационную секцию (8), размещенную после секции синтеза для приема содержащего аммиак газового продукта;

сепарационную секцию (9), в которой конденсат, вырабатываемый в конденсационной секции, разделяется на аммиачный жидкий продукт и газовый рециркулируемый поток;

рециркуляционную линию (14) от сепарационной секции к всасывающему входу циркуляционного средства,

причем режим полной нагрузки контура синтеза аммиака соответствует обработке номинального расхода подпиточного синтез-газа, передаваемого от головной секции в контур синтеза, а неполная нагрузка соответствует режиму, в котором расход передачи от головной секции в контур меньше номинального расхода,

при осуществлении которого:

а) снижают давление, при котором происходит синтез аммиака, до пониженного давления синтеза аммиака, которое меньше номинального давления синтеза при полной нагрузке конвертера, предпочтительно до 50-80% от номинального давления синтеза;

б) регулируют давление синтеза в соответствии с нагрузкой конвертера так, что давление синтеза остается в пределах целевого диапазона, включающего пониженное давление синтеза;

в) стадия (б) включает пропускание части сырьевого газа конвертера в обход конвертера как байпасного потока.

10. Способ по п. 9, в котором на стадии (в) отделяют поток (15) газа из питательной линии конвертера в точке по потоку перед конвертером, для формирования байпасного потока, и повторно вводят этот байпасный поток с всасывающей стороны (24) циркуляционного средства (6) или в контур (5) синтеза аммиака в точке по потоку после сепарационной секции (9).

11. Способ по п. 9 или 10, в котором середина целевого диапазона стадии (б) находится на пониженном давлении синтеза, причем целевой диапазон предпочтительно составляет ±15% от пониженного давления синтеза, более предпочтительно, ±10% этого давления и еще более предпочтительно, ±5% этого давления.

12. Способ по любому из пп. 9-11, в котором конвертер содержит по меньшей мере один каталитический слой и на стадии (б) измеряют температуру газа на входе по меньшей мере одного каталитического слоя конвертера и устанавливают расход байпасного потока конвертера в соответствии с измеренной температурой(-ами), причем конвертер предпочтительно включает несколько каталитических слоев, расположенных друг за другом, через которые последовательно проходит поток газа, а способ включает измерение температуры первого в этой последовательности каталитического слоя.

13. Способ по любому из пп. 9-12, в котором на стадии (б):

измеряют перепад температуры на конвертере, представляющий разницу между температурой исходного газа, поступающего в конвертер, и температурой содержащего аммиак продукта, отводимого от конвертера;

устанавливают байпасный поток конвертера в соответствии с измеренным перепадом температуры.

14. Способ по любому из пп. 9-13, в котором измеряют падение или скачок расхода подпиточного синтез-газа (2), передаваемого из головной секции (1) в контур синтеза, и увеличивают количество газа в байпасном потоке в случае падения расхода, или снижают это количество в случае скачка расхода.

15. Контур (5) синтеза для синтеза аммиака из подпиточного синтез-газа для получения аммиака, включающий:

конвертер (7), в котором обеспечивается каталитический синтез аммиака;

циркуляционное средство (6), представляющее собой компрессор, выполненный с возможностью поддержания циркуляции в контуре и подачи в конвертер исходного газа, включающего подпиточный синтез-газ;

питательную линию (10) конвертера от циркуляционного средства к конвертеру;

конденсационную секцию (8), установленную после секции синтеза для приема содержащего аммиак газового продукта;

сепарационную секцию (9), в которой конденсат, вырабатываемый в конденсационной секции, разделяется на аммиачный жидкий продукт и газовый рециркулируемый поток;

рециркуляционную линию от сепарационной секции к всасывающему входу циркуляционного средства, и

дополнительно включающий:

обводную линию (15), выполненную для отбора байпасного потока газа из питательной линии конвертера в точке по потоку перед конвертером и после циркуляционного средства, и для повторного введения этого байпасного потока с всасывающей стороны (24) циркуляционного средства (6) или в контур (5) синтеза аммиака в точке по потоку после сепарационной секции (9);

систему (19) управления конвертера, выполненную с возможностью управления контуром при неполной нагрузке способом по любому из пп. 9-14.

16. Контур синтеза по п. 15, включающий регулятор (17) расхода, установленный в обводной линии (15), причем система управления выполнена с возможностью управления открытием этого регулятора (17) и тем самым количеством газа, пропускаемого в обход конвертера по обводной линии (15).

| US 9463983 B2, 11.10.2016 | |||

| ИЗВЛЕЧЕНИЕ ВОДОРОДА И АЗОТА ИЗ АММИАЧНОГО ПРОДУВОЧНОГО ГАЗА | 2010 |

|

RU2545546C2 |

| СПОСОБ МОДЕРНИЗАЦИИ УСТАНОВКИ ДЛЯ ПРОИЗВОДСТВА АММИАКА С ПРОМЫВКОЙ ПРОДУВОЧНОГО ПОТОКА НА ОСНОВЕ АЗОТА | 2010 |

|

RU2561970C2 |

| СПОСОБ ПОЛУЧЕНИЯ АММИАКА | 2016 |

|

RU2706059C2 |

| WO 2016131623 A1, 25.08.2016 | |||

| US 4215099 A1, 29.07.1980. | |||

Авторы

Даты

2025-03-18—Публикация

2021-09-10—Подача