Область техники

Изобретение относится к области установок для синтеза аммиака и их модернизации.

Уровень техники

Синтез аммиака в промышленности выполняется каталитической конверсией подпиточного синтез-газа (сингаза), содержащего водород (Н2) и азот (N2). Этот подпиточный газ получают риформингом природного газа или другого углеводорода в головной секции, включающей, например, секцию риформинга и секцию очистки. Секция риформинга может включать первичный риформер и вторичный риформер. Секция очистки обычно включает один или более конвертеров сдвига, секцию удаления диоксида углерода и секцию метанации (конверсии оксидов углерода водородом в метан). Очищенный подпиточный газ получают при давлении, значительно более низком, чем давление синтеза, и его давление поднимают до давления синтеза в соответствующей секции сжатия газа, обычно, многоступенчатом компрессоре.

Реакцией синтеза получают газ, в основном состоящий из аммиака, при повышенной температуре, обычно около 500°С. Тепло, заключенное в получаемом газе, обычно регенерируют в нескольких последовательно включенных теплообменниках, включая, например, котел-утилизатор тепла отходящих газов и нагреватель котловой воды. Затем охлажденный газ конденсируют в парокомпрессионном холодильнике с получением потока конденсированного аммиака, который направляют в газожидкостный сепаратор.

Известно, что охлаждение в парокомпрессионном холодильнике происходит за счет работы компрессора, который поднимает давление паров низкого давления до более высокого давления конденсации. Этой рабочей средой обычно является аммиак, а это значит, что в состав холодильника входит компрессор аммиака.

Этот компрессор обычно приводится в действие паровой турбиной, потребляющей высокопотенциальный или среднепотенциальный пар, т.е., потребляемая компрессором энергия значительна и не может считаться несущественной. Кроме того, такой компрессор может оказаться узким местом при модернизации, направленной на увеличение производительности установки синтеза аммиака.

Такая модернизация, учитывая возросшее количество синтезируемого аммиака, приведет к повышению нагрузки парокомпрессионного холодильника, и, большинстве случаев, имеющийся холодильник оказывается не в состоянии справиться с увеличенной нагрузкой, если компрессор также не будет доработан и заменен новым. Модернизация турбины является, однако, затратной операцией и не всегда возможна, особенно в старых производственных установках, в то время как установка нового компрессора повлечет значительные расходы.

Парокомпрессионный холодильник может также использоваться в линии подачи подпиточного газа, для охлаждения подпиточного синтез-газа перед или во время сжатия, что также сопряжено с уже описанными выше проблемами.

Раскрытие изобретения

Задачей настоящего изобретения является преодоление упомянутых выше недостатков существующего оборудования. В частности, задачей изобретения является создание способа модернизации установки синтеза аммиака, обеспечивающей большую производительность и/или экономичность без необходимости доработки существующих парокомпрессионных холодильников.

Эта задача решается способом модернизации установки синтеза аммиака в соответствии с п. 1 формулы изобретения.

Способ включает установку по меньшей мере теплообменника и абсорбционного холодильника. Теплообменник подводимого тепла установлен перед существующим парокомпрессионным холодильником получаемого продуктового аммиака (продукта переработки) или подпиточного газа. Теплообменник подводимого тепла охлаждает получаемый аммиак или подпиточный газ передачей тепла хладагенту, а хладагент охлаждается абсорбционным холодильником. Таким образом, способ в соответствии с изобретением может предусматривать введение подходящего контура подачи этого хладагента на теплообменник(-и) подводимого тепла и абсорбционный холодильник, и отведения от них. Этим хладагентом, предпочтительно, является вода.

Термином "парокомпрессионный холодильник" обозначается холодильник, использующий текучую среду-хладагент в замкнутом контуре, которая испаряется при первом давлении и конденсируется при втором давлении, превышающем первое давление. Например, хладагентом является аммиак.

Абсорбционный холодильник известен и не требует подробного описания. В основном, в абсорбционном холодильнике используется раствор хладагента и подходящий растворитель в качестве рабочей среды, и источник тепла (обычно, низкопотенциальное тепло) для регенерации раствора после испарения. Отсюда следует, что движущей силой поглощения является источник тепла, нежели механическое сжатие. Цикл абсорбционного охлаждения является замкнутым, то есть, этот процесс может обмениваться с окружающей средой энергией, но не материей.

В предпочтительном варианте выполнения, установка содержит первый парокомпрессионный холодильник, предназначенный для конденсации газообразного продуктового аммиака перед операцией сепарации газожидкостной смеси, и второй парокомпрессионный холодильник, предназначенный для охлаждения подпиточного газа перед сжатием или между двумя последовательными ступенями сжатия. В этом случае, способ в соответствии с изобретением, предпочтительно, включает использование первого теплообменника перед первым парокомпрессионным холодильником и второго теплообменника перед вторым парокомпрессионным холодильником. В более предпочтительном варианте выполнения, в изобретении используется общий абсорбционный холодильник для охлаждения хладагента, как первого, так и второго теплообменников.

Изобретение может быть реализовано с использованием различных промышленно выпускаемых абсорбционных холодильников. В предпочтительном варианте выполнения используется абсорбционная установка с бромидом лития. Установка с LiBr предпочтительна для практического применения в тех случаях, когда хладагентом является вода, поскольку в установке с LiBr можно получать охлажденную воду с температурой около 5-10°С.

Важным преимуществом изобретения является повышение охлаждающей способности за счет низкопотенциального пара или низкопотенциальной горячей воды без доработки существующих парокомпрессионных холодильников, в частности, без необходимости модернизации компрессоров этих устройств. Согласно изобретению, повышение охлаждающей способности достигается при использовании низкопотенциальной горячей воды, предпочтительно, воды с температурой более 50°С. В соответствии с другим вариантом выполнения изобретения, повышение охлаждающей способности достигается при использовании низкопотенциального пара (посредством абсорбционного холодильника), который обычно имеется в паровой системе установки синтеза аммиака. Низкопотенциальный пар обычно непригоден для приведения в действие турбины и получения механической мощности, а изобретение позволяет эффективно использовать такой пар.

Компрессор парокомпрессионного холодильника в установке синтеза аммиака обычно приводится в действие турбиной, использующей пар высокого или среднего давления.

Способ в соответствии с изобретением особенно эффективен при повышении производительности установки, поскольку исключается существенная статья расходов (т.е., обновление компрессоров хладагента) и модернизация становится более рентабельной.

Следует заметить, что изобретение снижает нагрузку на существующий парокомпрессионный холодильник при данной производительности установки, но не меняет условия использования хладагента, например, аммиака. Например, температура и давление всасывания существующего компрессора хладагента не изменяются, что очень важно, так как изменившиеся условия работы существующего компрессора могут не соответствовать оптимальному проектному режиму, что повлечет потерю эффективности.

Способ в соответствии с изобретением может быть использован для решения задачи повышения производительности установки синтеза аммиака или снижения энергопотребления при данной производительности. Как было упомянуто выше, в изобретении достигается повышение охлаждающей способности за счет использования низкопотенциального пара или низкотпотенциальной горячей воды, вместо высокопотенциального пара, который обычно используют для приведения в действие компрессора хладагента. Таким образом, изобретение повышает общую энергоэффективность, т.е., снижает энергопотребление при заданной производительности или повышает производительность при данном энергопотреблении.

Другой особенностью изобретения является установка для синтеза аммиака, в соответствии с формулой изобретения.

Далее приводится более подробное описание изобретения на примере предпочтительного варианта выполнения со ссылкой на чертежи, на которых:

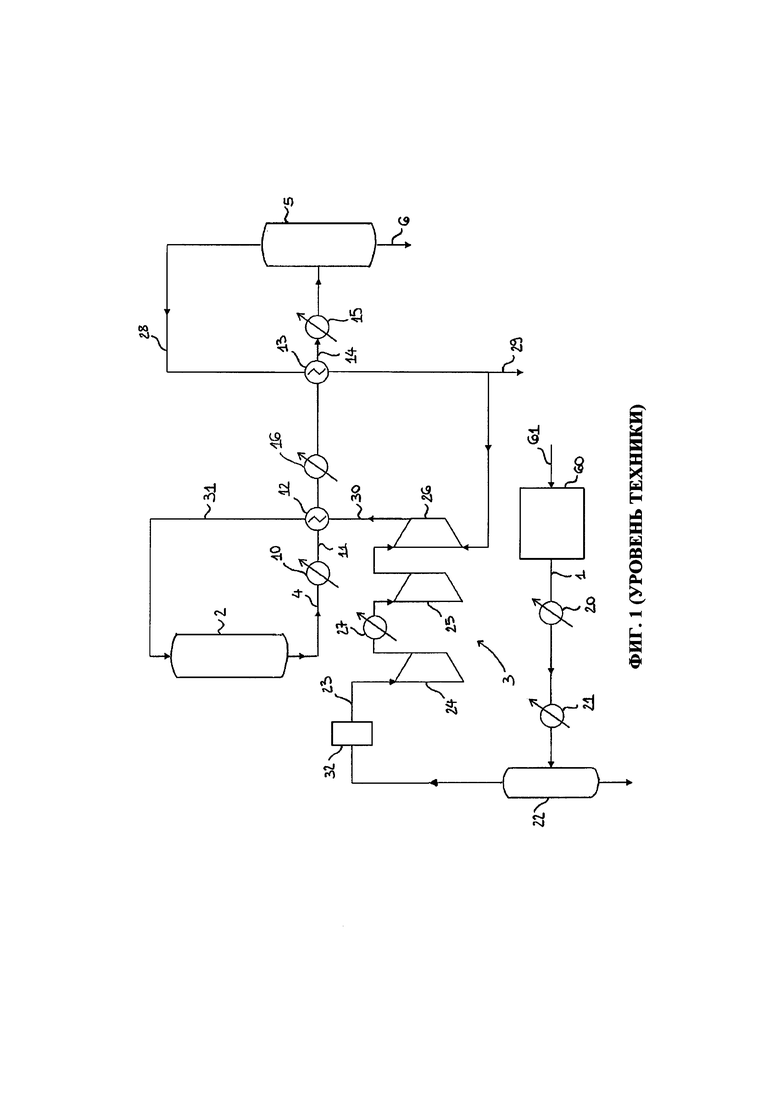

на фиг. 1 приведена упрощенная схема секции синтеза известной установки синтеза аммиака;

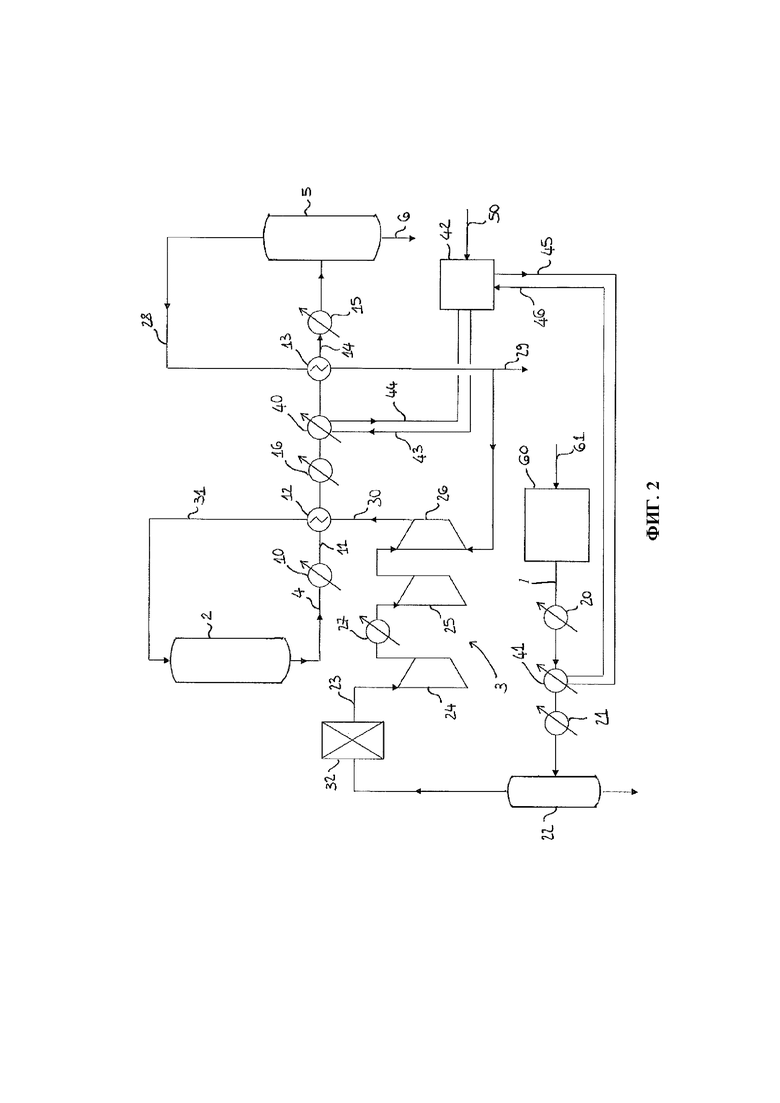

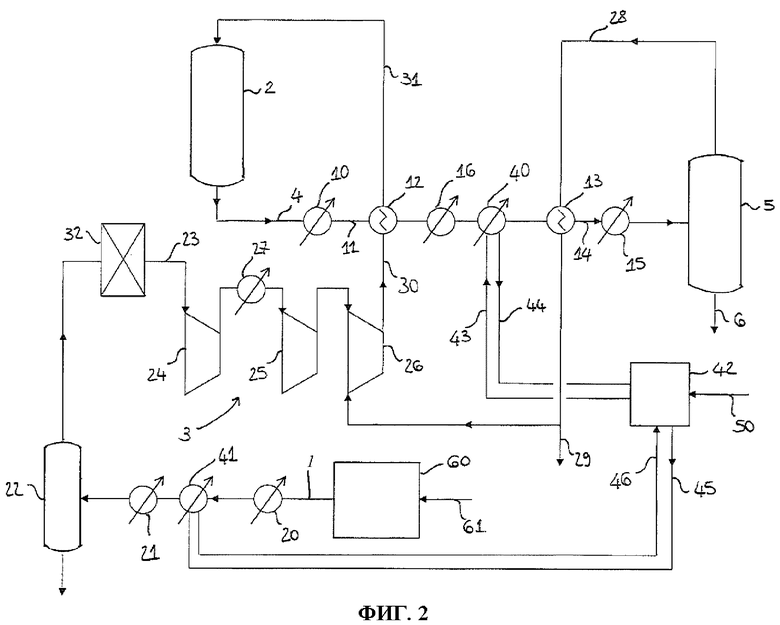

на фиг. 2 приведена схема, показанная на фиг. 1, после проведенной доработки в соответствии с предпочтительным вариантом выполнения изобретения.

Подробное описание осуществления изобретения

Согласно схеме на фиг. 1, в конвертер 2 аммиака секции синтеза через многоступенчатый компрессор 3 подается подпиточный газ 1, содержащий водород и азот. Отходящий поток 4 с выхода конвертера 2 представляет собой горячий газ, в основном состоящий из аммиака. После соответствующей рекуперации тепла, этот отходящий газ 4 конденсируют в аммиачном охладителе 15 и направляют в газожидкостный сепаратор 5, с получением аммиака 6 и газового потока 28, который, по меньшей мере частично, вводится обратно в конвертер 2.

В большинстве случаев, аммиачный охладитель 15 использует некоторое количество аммиака в качестве хладагента, хотя может быть использован и другой хладагент. Аммиачный хладагент испаряют при низком давлении и конденсируют при более высоком давлении, в соответствии с известным (обратным) термодинамическим циклом холодильных установок. Таким образом, данный охладитель 15 включает компрессор для подъема давления паров аммиачного хладагента низкого давления до более высокого давления конденсации.

Для охлаждения подпиточного газа 1 перед его компрессией или между последующими ступенями компрессии (промежуточное охлаждение) используется второй аммиачный охладитель 21.

Кроме этого, установка содержит последовательность теплообменников для удаления тепла из горячего отходящего потока 4, включая, например (фиг. 1), котел-утилизатор 10 тепла отходящих газов, в котором получают горячий пар высокого давления; теплообменник 12, в котором подогревается подпиточный газ, теплообменник 16 с водяным охлаждением и другой теплообменник 13, который передает тепло потоку 28 газов, отводимых сверху сепаратора 5.

Полученный таким образом газообразный аммиак 14, теперь уже имеющий более низкую температуру, охлаждают и конденсируют (обычно при температуре менее 10°С) в аммиачном холодильнике 15, перед газожидкостной сепарацией.

Подпиточный газ 1 получают в головной секции 60 риформингом углеводорода 61, с дальнейшей его очисткой по известной технологии. Подпиточный газ 1 охлаждают в водяном охладителе 20 и, затем, во втором аммиачном охладителе 21, перед введением его в сепаратор 22 и осушитель 32. Сухой синтез-газ 23 сжимают в ступенях 24, 25 и 26 компрессора 3. Также показана промежуточная ступень 27 охлаждения, установленная между ступенями 24 и 25 компрессора. Поток 28 газов, отводимых сверху сепаратора 5, за исключением небольшого продувочного потока 29, также поступает на вход соответствующей ступени компрессора 3, например последней ступени 26 сжатия.

Полученный сжатый газ 30 подогревают в теплообменнике 12 (посредством тепла, отведенного от потока 11) и подают в виде потока 31 в конвертер 2 аммиака.

Такая схема, с некоторыми вариациями, используется в ряде аммиачных производств.

На фиг. 2 представлен предпочтительный вариант выполнения изобретения, в котором установка, показанная на фиг. 1, доработана введением теплообменников 40 и 41 с охлажденной водой и абсорбционного холодильника 42.

Первый теплообменник 40 с охлажденной водой установлен перед аммиачным охладителем 15, и отбирает тепло от получаемого газообразного продуктового аммиака перед его конденсацией. В данном примере, новый теплообменник 40 расположен перед теплообменником 13 газ-газ, но в некоторых вариантах выполнения он может быть расположен непосредственно перед охладителем 15.

Второй теплообменник 41 с охлажденной водой установлен перед аммиачным охладителем 21 подпиточного газа для понижения температуры подпиточного газа 1 перед введением его в этот охладитель 21.

Теплообменники 40, 41 передают тепло в контур охлаждающей воды, а охлаждение этого контура обеспечивается абсорбционным холодильником 42. Предпочтительно, охлаждение контуров охлаждения как охладителя 40 продуктового газа, так и охладителя 41 подпиточного газа, обеспечивается общим абсорбционным холодильником, как это показано на схеме. На фиг. 2, линиями 43 и 45 обозначена подача охлажденной воды от холодильника 42 к вновь установленным теплообменникам, а линиями 44, 46 обозначено возвращение воды обратно в холодильник 42.

Теплообменники 40, 41 названы теплообменниками охлажденной воды, поскольку в них используется вода, полученная конденсацией в холодильнике 42.

Холодильник 42 приводится в действие источником тепла, например, низкопотенциальным паром 50. Этот пар, предпочтительно, отбирается из парового контура установки, например, получается при охлаждении горячего потока или реактора.

Например, при использовании холодильной машины на LiBr, работа холодильника 42 происходит, в основном, следующим образом:

воду испаряют при пониженном давлении в испарительной секции, обеспечивая необходимое охлаждение возвратной воды в линиях 44, 46 и получение конденсированной воды в линиях 43, 45;

полученный водяной пар поглощается концентрированным раствором LiBr в абсорбере с получением разбавленного раствора;

полученный разбавленный раствор регенерируют теплом, поступающим от пара 50, с получением воды и концентрированного раствора LiBr;

концентрированный раствор LiBr возвращают в поглотитель, а воду конденсируют для повторного использования в качестве хладагента.

| название | год | авторы | номер документа |

|---|---|---|---|

| ХИМИЧЕСКАЯ УСТАНОВКА, В ЧАСТНОСТИ, ДЛЯ СИНТЕЗА АММИАКА, СОДЕРЖАЩАЯ АБСОРБЦИОННЫЙ ХОЛОДИЛЬНЫЙ АГРЕГАТ | 2018 |

|

RU2758404C2 |

| СПОСОБ ВОДОАММИАЧНОГО АБСОРБЦИОННОГО ОХЛАЖДЕНИЯ И СПОСОБ МОДЕРНИЗАЦИИ | 2021 |

|

RU2839316C2 |

| ВОДОАММИАЧНАЯ СИСТЕМА АБСОРБЦИОННОГО ОХЛАЖДЕНИЯ | 2019 |

|

RU2776906C1 |

| СПОСОБ ПОВЫШЕНИЯ ПРОИЗВОДИТЕЛЬНОСТИ УСТАНОВКИ ДЛЯ ПОЛУЧЕНИЯ АММИАКА | 2012 |

|

RU2608766C2 |

| СПОСОБ МОДЕРНИЗАЦИИ АБСОРБЦИОННО-ОХЛАДИТЕЛЬНОЙ СИСТЕМЫ | 2017 |

|

RU2735052C2 |

| Теплогенератор | 2021 |

|

RU2772445C1 |

| СПОСОБ СИНТЕЗА АММИАКА | 2019 |

|

RU2788872C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА ИЗ ПРИРОДНОГО ГАЗА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2022 |

|

RU2797945C1 |

| Абсорбционно-диффузионный холодильник, работающий от теплонасосной установки | 2017 |

|

RU2659836C1 |

| Способ производства аммиака | 1969 |

|

SU327764A1 |

Изобретение относится к установке для синтеза аммиака и способу её модернизации. Способ содержит головную секцию для получения подпиточного газа (1), содержащего водород и азот, компрессор (3) для доведения подпиточного газа до давления синтеза, секцию (2) синтеза, работающую при давлении синтеза и в которой подпиточный газ подвергается реакции с получением продуктового газа, преимущественно состоящего из аммиака, и по меньшей мере один парокомпрессионный холодильник (15, 21) для потока продуктового газа или подпиточного газа. Затем добавляют по меньшей мере один теплообменник (40, 41) и абсорбционный холодильник (42), причем по меньшей мере один теплообменник (40, 41) устанавливают по потоку перед по меньшей мере одним холодильником (15, 21) с возможностью передачи тепла от потока продуктового газа или подпиточного газа к хладагенту (43, 45), и обеспечивают охлаждение хладагента абсорбционным холодильником, а в качестве движущей силы в абсорбционном холодильнике используют низкопотенциальный пар или горячую воду с температурой более 50°С. Техническим результатом является создание способа модернизации установки синтеза аммиака, обеспечивающей большую производительность и/или экономичность без необходимости доработки существующих парокомпрессионных холодильников. 2 н. и 6 з.п. ф-лы, 2 ил.

1. Способ модернизации установки синтеза аммиака, содержащей головную секцию для получения подпиточного газа (1), содержащего водород и азот, компрессор (3) для доведения подпиточного газа до давления синтеза, секцию (2) синтеза, работающую при давлении синтеза и в которой подпиточный газ подвергается реакции с получением продуктового газа, преимущественно состоящего из аммиака, и по меньшей мере один парокомпрессионный холодильник (15, 21) для потока продуктового газа или подпиточного газа, отличающийся тем, что добавляют по меньшей мере один теплообменник (40, 41) и абсорбционный холодильник (42), причем по меньшей мере один теплообменник (40, 41) устанавливают по потоку перед по меньшей мере одним холодильником (15, 21) с возможностью передачи тепла от потока продуктового газа или подпиточного газа к хладагенту (43, 45), и обеспечивают охлаждение хладагента абсорбционным холодильником, а в качестве движущей силы в абсорбционном холодильнике используют низкопотенциальный пар или горячую воду с температурой более 50°С.

2. Способ по п.1, в котором упомянутая установка включает первый холодильник (15), используемый для конденсации продуктового газа перед газожидкостной сепарацией, и второй холодильник (21), используемый для отведения тепла от подпиточного газа, и при осуществлении способа добавляют первый теплообменник (40) по потоку перед первым холодильником, а второй теплообменник (41) перед вторым холодильником.

3. Способ по п.2, в котором обеспечивают охлаждение хладагента первого теплообменника (40) и второго теплообменника (41) в общем абсорбционном холодильнике (42).

4. Способ по любому из предыдущих пунктов, в котором дополнительно устанавливают трубопроводы для циркуляции хладагента от абсорбционного холодильника к добавленному (-ым) теплообменнику (-ам) и обратно от добавленного (-ых) теплообменника (-ов) к абсорбционному холодильнику.

5. Способ по любому из предыдущих пунктов, в котором хладагентом является вода.

6. Способ по любому из предыдущих пунктов, в котором абсорбционным холодильником является установка, использующая бромид лития.

7. Способ по любому из предыдущих пунктов, в котором в абсорбционном холодильнике в качестве движущей силы используется низкопотенциальный пар, получаемый в паровом контуре установки синтеза аммиака.

8. Установка синтеза аммиака, содержащая:

головную секцию (60) для получения подпиточного газа (1), содержащего водород и азот, компрессор (3) для доведения давления подпиточного газа до давления синтеза, секцию (2) синтеза, выполненную с возможностью работы при давлении синтеза и в которой подпиточный газ подвергается реакции с получением продуктового газа (4), преимущественно состоящего из аммиака, и по меньшей мере один парокомпрессионный холодильник (15, 21) для продуктового газа или подпиточного газа,

отличающаяся тем, что она также содержит по меньшей мере один теплообменник (40, 41) и абсорбционный холодильник (42), причем теплообменник установлен по потоку перед по меньшей мере одним парокомпрессионным холодильником с возможностью передачи тепла от продуктового газа или подпиточного газа к хладагенту и охлаждения хладагента посредством абсорбционного холодильника, причем в качестве движущей силы в абсорбционном холодильнике используется низкопотенциальный пар или горячая вода с температурой более 50°С.

| US 3743699 A1, 03.07.1973 | |||

| WO 2012106095 A1, 09.08.2012 | |||

| JP H11304283 A1, 05.11.1999 | |||

| Полуавтоматический замок коника | 1961 |

|

SU141351A1 |

| Способ производства аммиака | 1969 |

|

SU327764A1 |

Авторы

Даты

2020-06-19—Публикация

2016-05-25—Подача