Настоящее изобретение относится к генерирующему аэрозоль устройству для генерирования аэрозоля путем индукционного нагрева образующего аэрозоль субстрата, причем устройство содержит фольгу концентратора потока. Настоящее изобретение дополнительно относится к генерирующей аэрозоль системе, содержащей такое устройство и генерирующему аэрозоль изделию, содержащему образующий аэрозоль субстрат, подлежащий нагреву. Кроме того, настоящее изобретение относится к способу изготовления многослойной фольги концентратора потока в таком устройстве.

Генерирующие аэрозоль системы для индукционного нагрева образующих аэрозоль субстратов, способных образовывать вдыхаемые аэрозоли, общеизвестны из уровня техники (см., например, публикации WO 2020/074622 А1 и RU 2670060 С2). Такие системы могут содержать генерирующее аэрозоль устройство, имеющее полость для приема субстрата, подлежащего нагреву. Субстрат может представлять собой неотъемлемую часть генерирующего аэрозоль изделия, которое выполнено с возможностью использования с указанным устройством. Для нагрева субстрата устройство может содержать индукционную нагревательную конструкцию, которая включает катушку индуктивности для генерирования переменного магнитного поля внутри указанной полости. Указанное поле используется для создания вызывающих тепловыделение вихревых токов или потерь на гистерезис в токоприемнике, который при использовании системы находится в тепловой близости к субстрату, подлежащему нагреву, или в непосредственном физическом контакте с ним. В целом, токоприемник может представлять собой либо неотъемлемую часть устройства, либо неотъемлемую часть изделия.

Магнитное поле может не только вызывать индукционный нагрев токоприемника, но также и воздействовать на другие токоприемные части генерирующего аэрозоль устройства или токоприемные внешние объекты, находящиеся в непосредственной близости к устройству. С целью снижения такого нежелательного воздействия генерирующее аэрозоль устройство может быть оснащено концентратором потока, который расположен вокруг индукционной нагревательной конструкции и действует по существу таким образом, что он локализует магнитное поле, генерируемое нагревательной конструкцией, внутри объема, окруженного концентратором потока. Однако было обнаружено, что эффект локализации часто уменьшается или даже исчезает, когда устройство подвергается избыточным силовым воздействиям или ударам, например, в результате случайного падения устройства. Кроме того, многие концентраторы потока довольно громоздки и, таким образом, они могут значительно увеличивать общие массу и размер генерирующего аэрозоль устройства. Кроме того, было отмечено, что концентратор магнитного потока нежелательным образом нагревается сам при использовании устройства, в частности при эксплуатации устройства с изменяющимися магнитными полями в мегагерцовом диапазоне.

Следовательно, было бы желательно иметь генерирующие аэрозоль устройство и систему для индукционного нагрева образующего аэрозоль субстрата с преимуществами решений предшествующего уровня техники, но со смягчением их ограничений. В частности, было бы желательно иметь генерирующие аэрозоль устройство и систему, содержащие концентратор потока, который имел бы улучшенную надежность и компактную конструкцию, но меньше нагревался бы при использовании устройства.

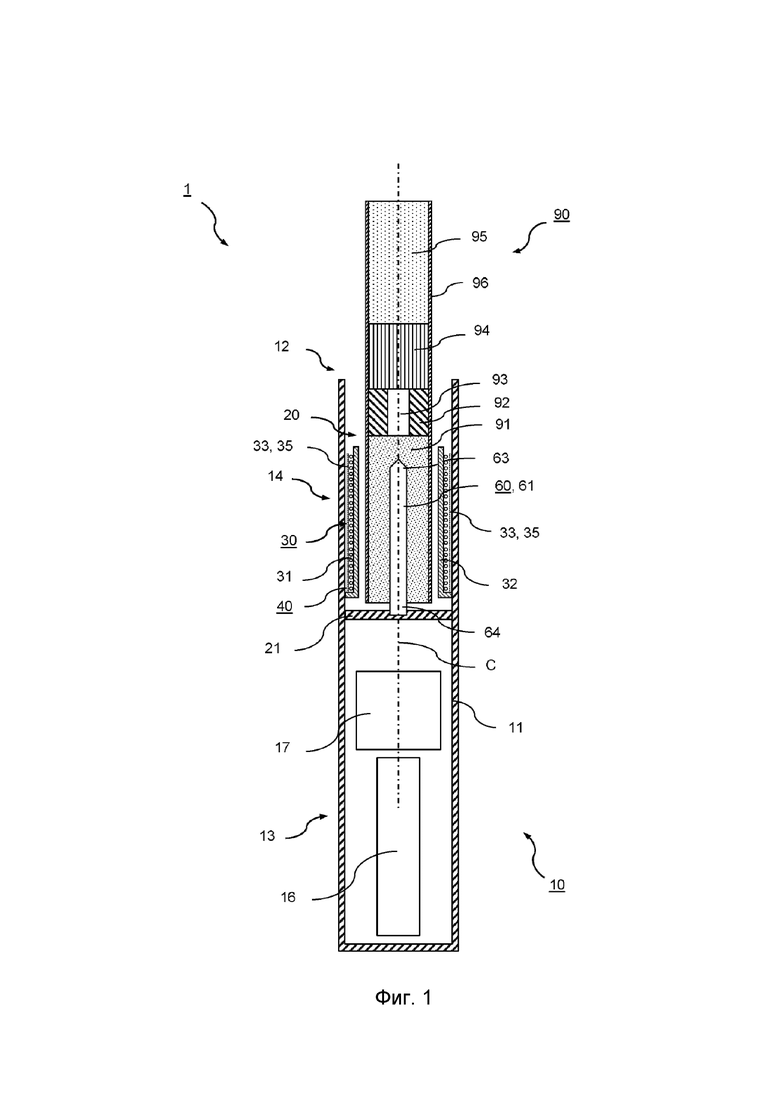

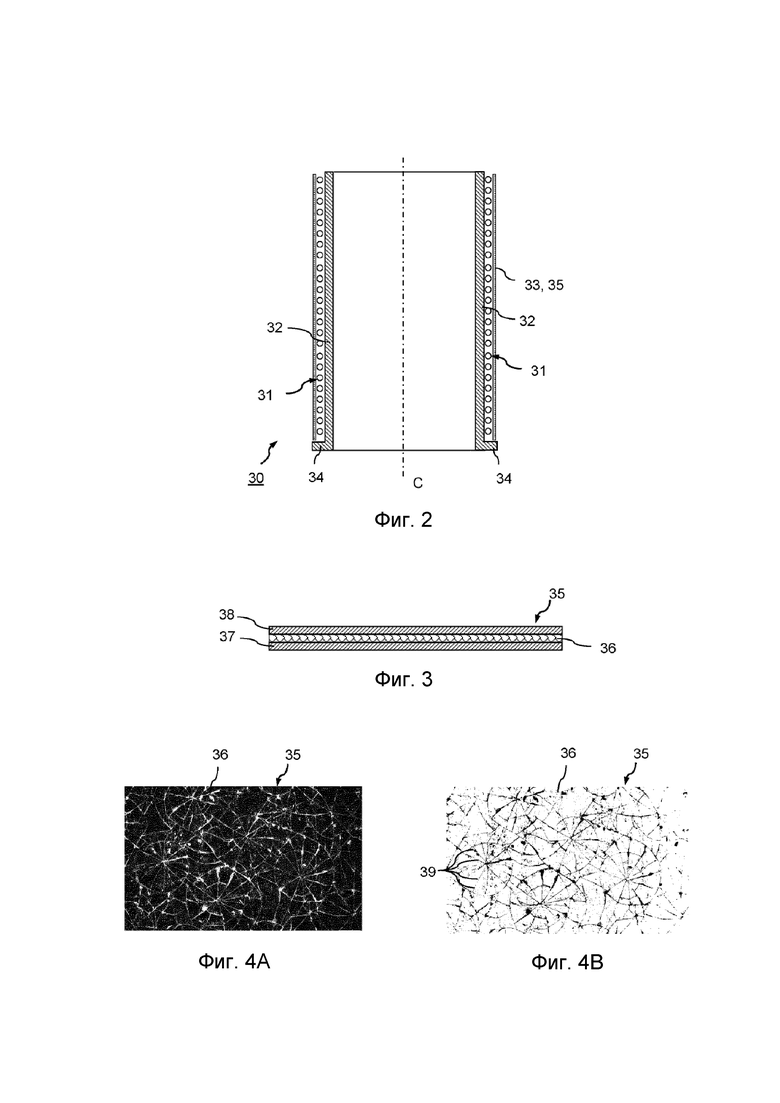

Согласно аспекту настоящего изобретения, предложено генерирующее аэрозоль устройство для генерирования аэрозоля путем индукционного нагрева образующего аэрозоль субстрата. Устройство содержит кожух устройства, содержащий полость, выполненную с возможностью извлекаемого размещения в ней образующего аэрозоль субстрата, подлежащего нагреву. Устройство дополнительно содержит индукционную нагревательную конструкцию, содержащую по меньшей мере одну катушку индуктивности для генерирования переменного магнитного поля внутри указанной полости, причем указанная катушка индуктивности расположена вокруг по меньшей мере участка приемной полости. В дополнение, устройство содержит концентратор потока, расположенный вокруг по меньшей мере участка катушки индуктивности и выполненный с возможностью искажения переменного магнитного поля индукционной нагревательной конструкции в направлении указанной полости во время использования устройства. Концентратор потока содержит многослойную фольгу концентратора потока, имеющую по меньшей мере один магнитный слой, образующий слоистую структуру с по меньшей мере первым опорным слоем, причем магнитный слой содержит множество отдельных фрагментов из магнитомягкого сплава.

Согласно настоящему изобретению, было выяснено, что концентратор потока, который содержит фольгу концентратора потока или изготовлен из нее, является более гибким, чем другие конфигурации концентратора потока, например, ферритные твердые тела. Благодаря этому, фольги концентратора потока обеспечивают хорошие амортизационные свойства и, таким образом, они способны выдерживать более мощные силовые воздействия или удары без повреждения. Например, по сравнению с токоприемниками, изготовленными из спеченного ферритного порошка, гибкая фольга концентратора потока обладает значительно лучшей устойчивостью к ударным нагрузкам, таким как создаваемые в результате случайного падения. Кроме того, фольги концентратора потока обеспечивают возможность получения более компактной конструкции генерирующего аэрозоль устройства благодаря своим малым размерам. В частности, по сравнению со спеченными ферритными концентраторами потока, фольги концентратора потока обеспечивают возможность их изготовления значительно более тонкими. Кроме того, в отличие от твердотельных концентраторов потока, фольги концентратора потока также обеспечивают возможность компенсации производственных допусков, а также тонкой настройки индуктивности. В частности, фольга концентратора потока может в качестве преимущества содействовать повышению стабильности полного сопротивления катушки индуктивности в зависимости от температуры. В целом, на полное сопротивление катушки индуктивности влияет наличие концентратора потока. При использовании фольги концентратора потока, обеспечивается возможность меньшего изменения проводимости индукционной нагревательной системы в зависимости от температуры, благодаря малому объему фольги, в частности, по сравнению с концентраторами потока на основе твердого тела большого объема. Благодаря этому, обеспечивается также возможность меньшего изменения полного сопротивление в зависимости от температуры. Кроме того, фольги концентратора потока просты в изготовлении.

Наиболее важно то, что поскольку магнитный слой содержит множество отдельных фрагментов, создание вихревых токов в магнитном слое частично подавляется благодаря тому, что каждый отдельный фрагмент предоставляет лишь ограниченное пространство для создания вихревых токов. Иначе говоря, по сравнению с нефрагментированным магнитным слоем, фрагментированный магнитный слой имеет пониженное сопротивление переменному току. В результате, в указанных фрагментах рассеяние энергии отсутствует или является лишь незначительным, что приводит к тому, что фольга концентратора потока в целом нагревается лишь незначительно, если вообще нагревается. Таким образом обеспечивается возможность того, что основная часть энергии, обеспечиваемой изменяющимся магнитным полем, будет рассеивается в токоприемнике и благодаря этому эффективно использоваться для нагрева образующего аэрозоль субстрата в указанной полости.

Используемый в данном документе термин «концентрировать магнитное поле» означает, что концентратор потока способен искажать магнитное поле таким образом, чтобы плотность магнитного поля увеличивалась внутри указанной полости.

Путем искажения магнитного поля в направлении указанной полости концентратор потока уменьшает степень распространения магнитного поля за пределы катушки индуктивности. Иначе говоря, концентратор потока действует как магнитный экран. Это обеспечивает возможность уменьшения нежелательного нагрева смежных токоприемных частей устройства, например, металлического внешнего кожуха, или нежелательный нагрев смежных токоприемных объектов, внешних по отношению к устройству. Благодаря уменьшению нежелательных потерь при нагреве, обеспечивается возможность дополнительного повышения эффективности генерирующего аэрозоль устройства.

Кроме того, благодаря искажению магнитного поля в направлении указанной полости, концентратор потока в качестве преимущества может обеспечивать концентрирование или фокусировку магнитного поля внутри указанной полости. Это обеспечивает возможность увеличения количества тепла, генерируемого в токоприемнике при заданном уровне мощности, пропускаемой через катушку индуктивности, по сравнению с катушками индуктивности, не имеющими концентратора потока. Таким образом может быть повышена эффективность генерирующего аэрозоль устройства.

Используемый в данном документе термин «фольга» относится к тонкому листовому материалу, толщина которого намного меньше, чем его размер в любом направлении, перпендикулярном направлению толщины. Используемый в данном документе термин «толщина» относится к размеру фольги, перпендикулярному основным поверхностям фольги. Фольга концентратора потока может иметь толщину в диапазоне от 0,02 миллиметра до 0,25 миллиметра, в частности от 0,05 миллиметра до 0,2 миллиметра, предпочтительно от 0,1 миллиметра до 0,15 миллиметра. Например, фольга концентратора потока может иметь толщину 62 микрометра. Фольга концентратора потока может иметь толщину не больше 150 микрометров, в частности не больше 100 микрометров, предпочтительно не больше 80 микрометров. Такие значения толщины обеспечивают возможность получения особенно компактной конструкции генерирующего аэрозоль устройства. Однако эти значения все равно достаточно велики, чтобы в достаточной степени искажать переменное магнитное поле индукционной нагревательной конструкции в направлении указанной полости во время использования устройства.

Толщина концентратора потока может быть по существу постоянной вдоль любого направления, перпендикулярного толщине концентратора потока. В других примерах толщина концентратора потока может изменяться вдоль одного или более направлений, перпендикулярных толщине концентратора потока. Например, толщина концентратора потока может постепенно сокращаться или уменьшаться от одного конца к другому концу или от центрального участка концентратора потока в направлении обоих концов. Толщина концентратора потока может быть по существу постоянной вдоль его окружности. В других примерах толщина концентратора потока может изменяться вдоль его окружности.

Магнитный слой может иметь толщину слоя в диапазоне от 15 микрометров до 100 микрометров, в частности от 18 микрометров до 40 микрометров, например, 20 микрометров. Магнитный слой может иметь толщину слоя максимум 100 микрометров, в частности максимум 50 микрометров, предпочтительно максимум 40 микрометров. Магнитный слой может иметь толщину слоя максимум 75%, в частности 50%, более конкретно по меньшей мере 40%, предпочтительно по меньшей мере 35%, от толщины фольги концентратора потока.

В качестве преимущества, первый опорный слой служит для связывания и поддержки фрагментов, образующих слоистую структуру с первым опорным слоем. Предпочтительно, многослойная фольга концентратора потока может дополнительно содержать второй опорный слой на той стороне указанного по меньшей мере одного магнитного слоя или, как будет дополнительно описано ниже, на той стороне указанного множества смежных магнитных слоев, которая противоположна первому опорному слою. Как и первый опорный слой, второй опорный слой предпочтительно образует слоистую структуру с указанным по меньшей мере одним магнитным слоем или, если это применимо, то с указанным множеством смежных магнитных слоев. В качестве преимущества, второй слой также используется для связывания и поддержки фрагментов.

По меньшей мере одно из первого опорного слоя и, при ее наличии, подложки второго опорного слоя может содержать полимерную пенку. Полимерная пленка может быть выбрана из сложных полиэфиров, полиимидов, полиолефинов или их комбинаций. Подложка может содержать покровную пленку. Предпочтительно, по меньшей мере один из первого опорного слоя и, при его наличии, второго опорного слоя может представлять собой один из адгезивного слоя, электроизоляционного слоя или электроизоляционного адгезивного слоя. Использование электроизоляционного адгезивного слоя в качестве преимущества обеспечивает предотвращение короткого замыкания фрагментов внутри указанного по меньшей мере одного магнитного слоя или, если это применимо, то указанного множества смежных магнитных слоев, расположенных смежно с первым или вторым опорным слоем соответственно.

Первый опорный слой и, при его наличии, второй опорный слой могут представлять собой краевой слой многослойной фольги концентратора потока, то есть один из двух самых внешних слоев многослойной фольги концентратора потока.

Используемый в данном документе термин «магнитный» означает: либо ферромагнитный, либо ферримагнитный. Иначе говоря, магнитомягкий сплав является либо ферромагнитным, либо ферримагнитным.

Используемый в данном документе термин «магнитомягкий сплав» относится к магнитному сплаву, который имеет низкую магнитную коэрцитивность, в частности магнитную коэрцитивность максимум 100 А/м (ампер/метр), предпочтительно максимум 50 А/м (ампер/метр), более предпочтительно максимум 10 А/м (ампер/метр), наиболее предпочтительно максимум 5 А/м (ампер/метр). Магнитная коэрцитивность представляет собой меру способности магнитного материала выдерживать внешнее магнитное поле без размагничивания. Благодаря низкой магнитной коэрцитивности, магнитомягкие сплавы в качестве преимущества имеют низкие потери на гистерезис.

Предпочтительно, магнитомягкий сплав является хрупким. Это обеспечивает преимущество в отношении растрескивания магнитомягкого сплава на множество отдельных фрагментов.

Магнитомягкий сплав концентратора потока может содержать любой материал или комбинацию материалов, подходящих для искажения магнитного поля, или он может быть изготовлен из этих материалов.

Предпочтительно, магнитомягкий сплав может представлять собой металлическое стекло (аморфный металл) или нанокристаллический магнитомягкий сплав, в частности нанокристаллический магнитомягкий сплав на основе Fe.

В частности, магнитомягкий сплав фольги концентратора потока может представлять собой или содержать композицию из Fe100-a-b-c-x-y-zCuaMbTcSixZz и до 0,5 атомного % загрязнителей, где М - одно или более из группы, состоящей из Nb, Mo и Та; Т - одно или более из группы, состоящей из V, Cr, Со и Ni; Z - одно или более из группы, состоящей из С, Р и Ge; 0,5 атомного %<а<1,5 атомного %; 2 атомных %  b<4 атомных %; 0 атомных %

b<4 атомных %; 0 атомных %  <с<5 атомных %; 12 атомных %<х<18 атомных %; 5 атомных %<y<12 атомных %; и 0 атомных %

<с<5 атомных %; 12 атомных %<х<18 атомных %; 5 атомных %<y<12 атомных %; и 0 атомных %  <z<2 атомных %.

<z<2 атомных %.

Например, магнитомягкий сплав фольги концентратора потока может содержать сплав, доступный под торговой маркой Vitrovac® или Vitroperm® от компании VACUUMSCHMELZE GmbH & Co. KG, Германия, или он может быть изготовлена из этого сплава. Сплавы Vitroperm® представляют собой нанокристаллические магнитомягкие сплавы. Например, фольга концентратора потока может содержать Vitroperm 220, Vitroperm 250, Vitroperm 270, Vitroperm 400, Vitroperm 500 или Vitroperm 800, или она может быть изготовлена из них. В частности, магнитомягкий сплав может представлять собой или содержать композицию из Fe73,8Nb3Cu1Si15,6В6,6. Данная композиция соответствует Vitroperm 800.

Используемый в данном документе термин «концентратор потока» относится к компоненту, который имеет высокую относительную магнитную проницаемость и служит для концентрирования и направления магнитного поля или силовых линий магнитного поля, генерируемого катушкой индуктивности. Используемый в данном документе термин «высокая относительная магнитная проницаемость» относится к относительной магнитной проницаемости, составляющей по меньшей мере 100, в частности по меньшей мере 1000, предпочтительно по меньшей мере 10000, еще более предпочтительно по меньшей мере 50000, наиболее предпочтительно по меньшей мере 80000. Эти приведенные в качестве примера значения относятся к максимальным значениям относительной магнитной проницаемости на частотах до 50 кГц при температуре 25 градусов по Цельсию. Термин «относительная магнитная проницаемость» относится к отношению магнитной проницаемости материала, или среды, таких как концентратор потока, к магнитной проницаемости свободного пространства μ_0, где μ_0 составляет 4п⋅10-7 Н⋅А-2 (4⋅Pi ⋅10Е-07 ньютонов на квадратный ампер). Соответственно, магнитомягкий сплав имеет относительную магнитную проницаемость по меньшей мере 100, в частности по меньшей мере 1000, предпочтительно по меньшей мере 10000, еще более предпочтительно по меньшей мере 50000, наиболее предпочтительно по меньшей мере 80000. Эти значения предпочтительно относятся к максимальным значениям относительной магнитной проницаемости на частотах до 50 кГц при температуре 25 градусов по Цельсию.

Как будет более подробно описано ниже в отношении способа по настоящему изобретению, фрагментированный магнитный слой может быть получен из многослойной фольги концентратора потока, имеющей по меньшей мере один магнитный слой из магнитомягкого сплава, образующий слоистую структуру с по меньшей мере первым опорным слоем, причем магнитный слой подвергают растрескиванию на множество отдельных фрагментов. Растрескивание магнитного слоя может быть достигнуто, например, путем приложения внешнего усилия к фольге концентратора потока перпендикулярно плоскости фольги. Хотя магнитный слой растрескивается на множество фрагментов, первый опорный слой и, при его наличии, второй опорный слой остаются неповрежденными и не растрескиваются на фрагменты с целью удержания фрагментированного магнитного слоя как единого целого.

В зависимости от инструментов и способа, используемых для растрескивания магнитного слоя на фрагменты, указанное множество отдельных фрагментов могут быть расположены в виде рисунка, содержащего множество центров растрескивания, причем множество трещин распространяются радиально наружу от каждого центра растрескивания в виде паутинообразного рисунка.

Кроме того, в зависимости от инструментов и используемого способа, фрагменты могут иметь формы различного вида. Например, фрагменты могут иметь хлопьевидную форму.

Предпочтительно, каждый отдельный фрагмент может иметь размер фрагмента, составляющий максимум 1 миллиметр, в частности максимум 750 микрометров или максимум 500 микрометров. Аналогичным образом, указанное множество отдельных фрагментов могут иметь средний размер фрагмента, составляющий максимум 1 миллиметр, в частности не максимум 750 микрометров или максимум 500 микрометров. Такие значения размера фрагмента обеспечивают возможность усиленного снижения сопротивления переменному току магнитного слоя и, таким образом, усиленное снижение потерь на вихревые токи в фольге концентратора потока.

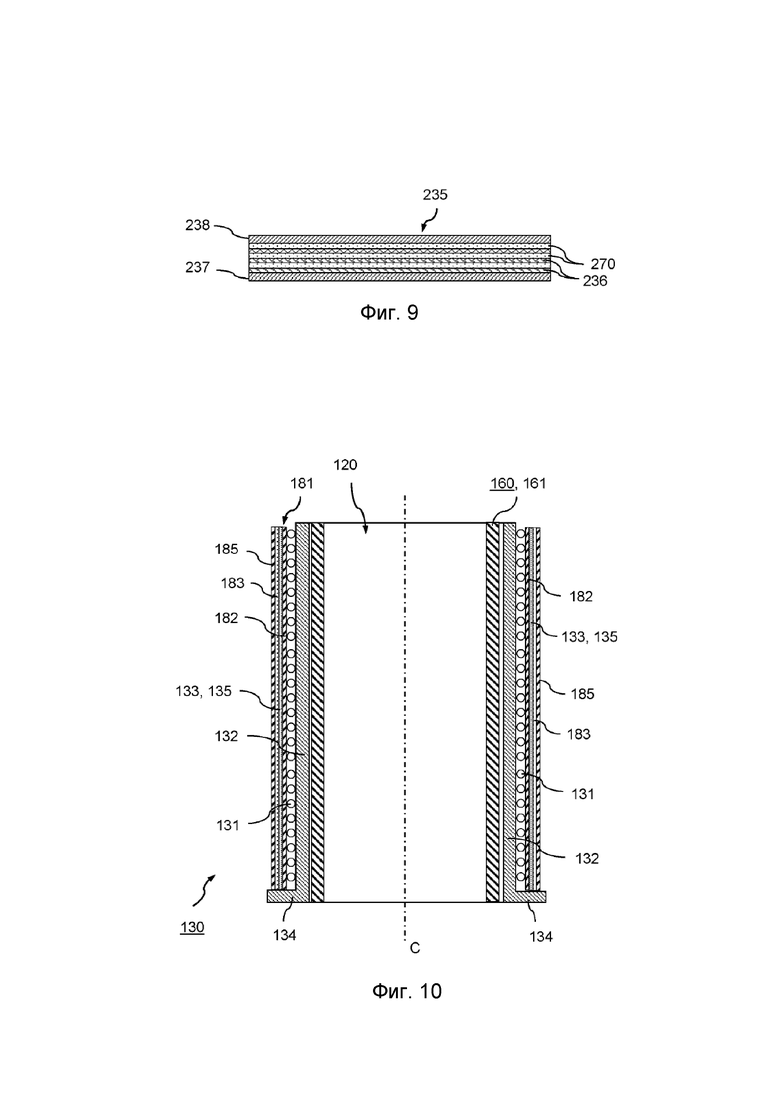

В целом, многослойная фольга концентратора потока может содержать единственный (один) магнитный слой. Также возможно, что многослойная фольга концентратора потока содержит множество смежных магнитных слоев. Указанное множество смежных магнитных слоев обеспечивают возможность улучшения эффекта концентрирования потока. Кроме того, использование фольги, имеющей множество смежных магнитных слоев, обеспечивает возможность уменьшения трудозатрат на размещения фольги концентратора потока вокруг катушки индуктивности, поскольку один виток многослойной фольги концентратора потока магнитного слоя обеспечивает возможность достижения такого же эффекта, что и в случае фольги концентратора потока магнитного слоя, расположенной вокруг катушки индуктивности в виде множестве витков друг на друге.

Что касается фольги концентратора потока, содержащей множество смежных магнитных слоев, то многослойная фольга концентратора потока может содержать адгезивную пленку, в частности электроизоляционную адгезивную пленку, которая расположена между каждыми двумя смежными магнитными слоями. В качестве преимущества, адгезивная пленка служит для связывания и поддержки множества фрагментов различных магнитных слоев. Использование электроизоляционной адгезивной пленки обеспечивает возможность предотвращения короткого замыкания фрагментов внутри одного магнитного слоя или смежных слоев через адгезивную пленку. Адгезивная пленка, расположенная между каждыми двумя смежными магнитными слоями, также может быть названа промежуточным опорным слоем. Иначе говоря, фольга концентратора потока может также содержать по меньшей мере один промежуточный опорный слой. Промежуточный опорный слой может быть расположен между двумя смежными магнитными слоями. Дополнительные подробности будут описаны ниже в отношении способа согласно настоящему изобретению, и они в той же степени применимы к генерирующему аэрозоль устройству согласно настоящему изобретению, описанному в данном документе.

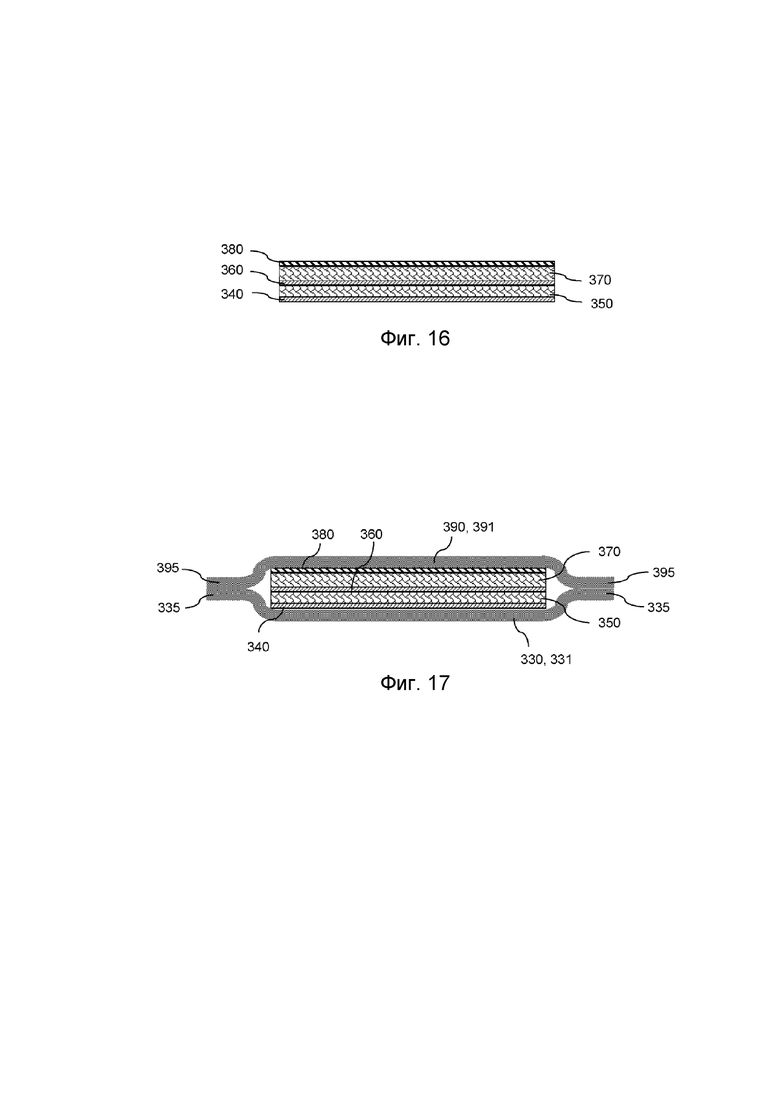

Например, многослойная фольга концентратора потока может содержать следующие слои (снизу вверх):

адгезивный (без полиэтилентерефталата) первый опорный слой,

первый магнитный слой, содержащий магнитомягкий сплав или изготовленный из него,

адгезивный (без полиэтилентерефталата) промежуточный опорный слой,

второй магнитный слой, содержащий магнитомягкий сплав или изготовленный из него, и

второй адгезивный (на основе полиэтилентерефталата) опорный слой.

Как будет более подробно описано ниже, многослойная фольга концентратора потока может представлять собой герметизированную многослойную фольгу концентратора потока. Иначе говоря, многослойная фольга концентратора потока может быть герметизирована с целью предотвращения высвобождения фрагментов из фольги в поперечном направлении. Для этого на одной или на каждой стороне (негерметизированной) фольги концентратора потока может быть расположена герметизирующая адгезивная лента, протяженность которой по ширине в направлении, перпендикулярном противоположным (отрезным) кромкам фольги концентратора потока, составляет больше, чем протяженность по ширине негерметизированной фольги концентратора потока в том же направлении, то есть в направлении, перпендикулярном противоположным отрезным кромкам (негерметизированной) фольги концентратора потока. В результате, герметизирующая адгезивная лента с каждой стороны (негерметизированной) фольги концентратора потока содержит выступающие в поперечном направлении крылышки, которые могут входить в адгезивный контакт друг с другом таким образом, чтобы герметизировать кромки (негерметизированного) концентратора потока. Например, герметизированная многослойная фольга концентратора потока может содержать следующие слои (снизу вверх):

первую трехслойную адгезивную герметизирующую слоистую структуру, содержащую пленку (на основе полиэтиленнафталата или полиимида), расположенную между первым адгезивным слоем и вторым адгезивным слоем,

адгезивный (без полиэтилентерефталата) первый опорный слой, первый магнитный слой, содержащий магнитомягкий сплав или изготовленный из него,

адгезивный (без полиэтилентерефталата) промежуточный опорный слой,

второй магнитный слой, содержащий магнитомягкий сплав или изготовленный из него,

второй адгезивный (на основе полиэтилентерефталата) опорный слой, и

вторую трехслойную адгезивную герметизирующую слоистую структуру, содержащую пленку (на основе полиэтиленнафталата или полиимида), расположенную между первым адгезивным слоем и вторым адгезивным слоем.

В еще одном примере герметизированная многослойная фольга концентратора потока может содержать следующие слои (снизу вверх):

первую адгезивную пленку на основе полиэтилентерефталата,

адгезивный (без полиэтилентерефталата) первый опорный слой,

первый магнитный слой, содержащий магнитомягкий сплав или изготовленный из него,

адгезивный (без полиэтилентерефталата) промежуточный опорный слой,

второй магнитный слой, содержащий магнитомягкий сплав или изготовленный из него,

второй адгезивный (на основе полиэтилентерефталата) опорный слой и

вторую адгезивную пленку на основе полиэтилентерефталата.

Первая и вторая трехслойные адгезивные герметизирующие слоистые структуры могут содержать пленку на основе PEN (полиэтиленнафталата), расположенную между первым адгезивным слоем и вторым адгезивным слоем. Аналогичным образом, трехслойная адгезивная герметизирующая слоистая структура может содержать пленку на основе PI (полиимида), расположенную между первым адгезивным слоем и вторым адгезивным слоем. Пленка на основе PEN (полиэтиленнафталата) может иметь толщину 2-5 микрометров, в частности 3 микрометра. Аналогичным образом, пленка на основе PI (полиимида) может иметь толщину 2-8 микрометров, в частности 5-7 микрометров. В общей сложности, трехслойная адгезивная герметизирующая слоистая структура может иметь толщину 3-15 микрометров, в частности 4-13 микрометров, например, 5 микрометров, или 7 микрометров, или 9 микрометров, или 13 микрометров. Первый и второй адгезивные слои трехслойной герметизирующей адгезивной ленты могут содержать адгезив не на основе PET (полиэтилентерефталата).

Первая и вторая адгезивные пленки на основе полиэтилентерефталата могут иметь толщину 2-5 микрометров, в частности 3 микрометра.

Адгезивные (не на основе полиэтилентерефталата) первый и второй опорные слои и адгезивный (на основе полиэтилентерефталата) третий опорный слой могут иметь толщину в диапазоне от 2 микрометров до 10 микрометров, в частности в диапазоне от 2 микрометров до 5 микрометров, например, 3 микрометра.

Первый и второй магнитные слои могут иметь толщину в диапазоне от 15 микрометров до 25 микрометров, в частности в диапазоне от 18 микрометров до 23 микрометров, например, 21 микрометр.

Дополнительные подробности о различных лентах, пленках и слоях будут описаны ниже в отношении способа согласно настоящему изобретению, и они в той же степени применимы к генерирующему аэрозоль устройству согласно настоящему изобретению, описанному в данном документе.

Используемый в данном документе термин «отдельные фрагменты» относится к конфигурации магнитного слоя, которая содержит множество фрагментов или множество кластеров фрагментов, не находящихся в косвенном контакте, в частности в электрическом контакте, со смежными фрагментами или смежными кластерами фрагментов для обеспечения возможности подавления эффектов, обусловленных вихревыми токами.

Зазоры между отдельными фрагментами или кластерами фрагментов указанного множества могут быть по меньшей мере частично заполнены электроизоляционным материалом, таким как связующее, например, полимер, такой как силикон. В частности, зазоры между отдельными фрагментами или кластерами фрагментов указанного множества могут быть по меньшей мере частично заполнены по меньшей мере одним из следующих: материалом первого опорного слоя, или, при его наличии, материалом второго опорного слоя, или, при его наличии, материалом адгезивной пленки между смежными магнитными слоями, или матричным материалом (связующим) из магнитомягкого сплава. Заполнение зазоров обеспечивает в качестве преимущества содействует удержанию указанного множества фрагментов или кластеров фрагментов в состоянии постоянного отделения друг от друга и, таким образом, сохранению постоянного подавления эффектов, обусловленных вихревыми токами, даже если фольга концентратора потока в целом деформирована.

В дополнение, генерирующее аэрозоль устройство может содержать радиальный зазор между указанной по меньшей мере одной катушкой индуктивности и концентратором потока, и при этом концентратор потока по меньшей мере частично окружает катушку индуктивности. Соответственно, указанный зазор также по меньшей мере частично окружает катушку индуктивности. Зазор может иметь радиальную протяженность в диапазоне от 40 микрометров до 400 микрометров, в частности, от 100 микрометров до 240 микрометров, например, 220 микрометров. В качестве преимущества, зазор может содействовать снижению потерь в катушке индуктивности и увеличению потерь в токоприемнике, подлежащем нагреву, то есть повышению эффективности нагрева генерирующего аэрозоль устройства.

Зазор может представлять собой воздушный зазор или зазор, заполненным наполнительным материалом, например, полиимидом, таким как поли(4,4'-оксидифенилен-пиромеллитимид), также известный как Kapton®, или любыми другими подходящими диэлектрическими материалами. В частности, вокруг по меньшей мере участка катушки индуктивности между катушкой индуктивности и концентратором магнитного потока может быть расположена первая диэлектрическая обертка. Например, катушка индуктивности может быть обернута одним или более слоями ленты Kapton таким образом, чтобы заполнить радиальный зазор между указанной по меньшей мере одной катушкой индуктивности и концентратором потока. Один слой ленты Kapton может иметь толщину в диапазоне от 40 микрометров до 80 микрометров.

Кроме того, генерирующее аэрозоль устройство может содержать электропроводную экранирующую обертку, которая расположена вокруг концентратора потока. В качестве преимущества, электропроводная экранирующая обертка служит для экранирования окружающей среды устройства от магнитного поля внутри устройства.

В дополнение, генерирующее аэрозоль устройство может содержать вторую диэлектрическую обертку, которая расположена вокруг концентратора потока, в частности вокруг экранирующей обертки при ее наличии. Аналогично первой диэлектрической обертке, вторая диэлектрическая обертка обеспечивает возможность содействия снижению потерь в катушке индуктивности и повышению потерь в подлежащем нагреву токоприемнике, то есть повышению эффективности нагрева генерирующего аэрозоль устройства.

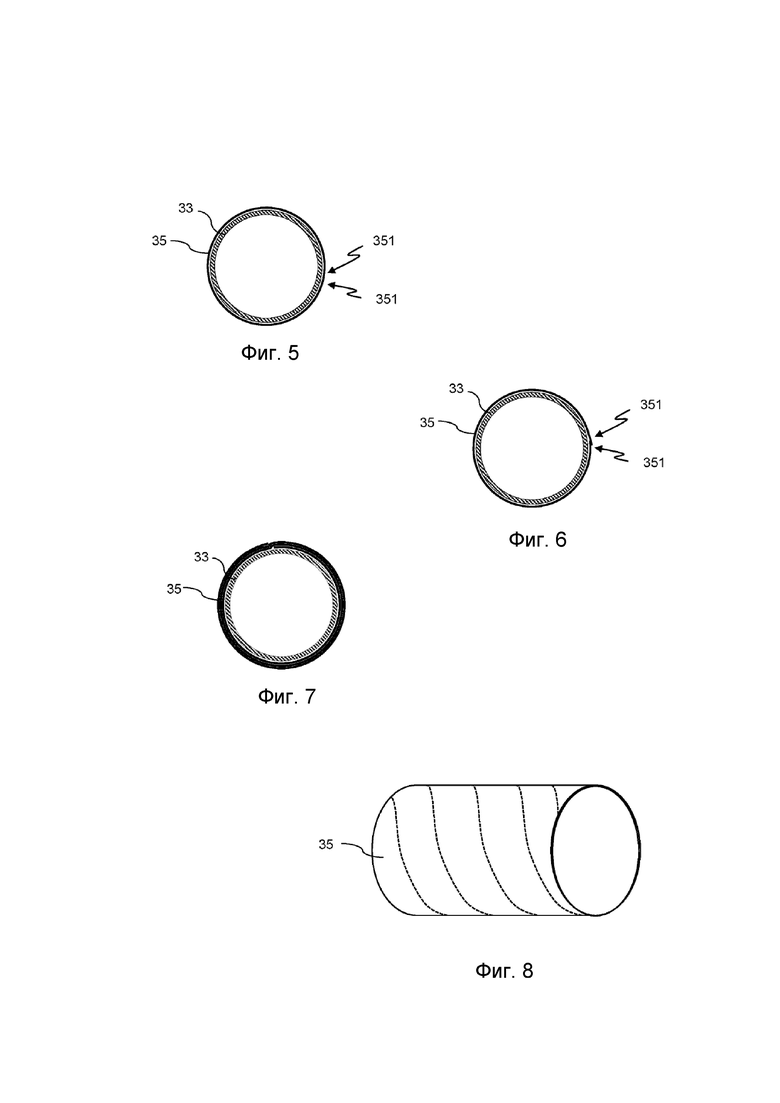

В целом, концентратор потока может иметь любую форму, но предпочтительно - форму, соответствующую форме указанной по меньшей мере одной катушки индуктивности, вокруг которой по меньшей мере частично расположен концентратор потока.

Например, концентратор потока может иметь по существу цилиндрическую форму, в частности форму гильзы или трубчатую форму. Иначе говоря, концентратор потока может представлять собой трубчатый концентратор потока, или гильзу концентратора потока, или цилиндрический концентратор потока. Такие формы особенно подходят в случае, если указанная по меньшей мере одна катушка индуктивности представляет собой спиральную катушку индуктивности, имеющую по существу цилиндрическую форму. В таких конфигурациях концентратор потока полностью окружает указанную по меньшей мере одну катушку индуктивности вдоль по меньшей мере участка осевой протяженности катушки по длине. Трубчатая форма или форма гильзы обеспечивает особое преимущество применительно к цилиндрической форме полости, а также применительно к цилиндрической и/или спиральной конфигурации катушки индуктивности. Что касается этих форм, то концентратор потока может иметь любое подходящее поперечное сечение. Например, концентратор потока может иметь квадратную, овальную, прямоугольную, треугольную, пятиугольную, шестиугольную или подобную форму поперечного сечения. Предпочтительно, концентратор потока имеет круглое поперечное сечение. Например, концентратор потока может иметь круглую цилиндрическую форму.

Также возможно, что концентратор потока проходит вокруг лишь участка окружности указанной по меньшей мере одной катушки индуктивности.

В любой из этих конфигураций концентратор потока предпочтительно расположен соосно с центральной линией указанной по меньшей мере одной катушки индуктивности. Еще более предпочтительно, концентратор потока и указанная по меньшей мере одна катушка индуктивности расположены соосно с центральной линией указанной полости.

В целом, индукционная нагревательная конструкция может содержать одну катушку индуктивности или множество катушек индуктивности, в частности две катушки индуктивности. В случае одной катушки индуктивности концентратор потока может быть расположен вокруг по меньшей мере участка указанной одной катушки индуктивности, предпочтительно вокруг всей катушки индуктивности. В случае нескольких катушек индуктивности концентратор потока может располагаться вокруг по меньшей мере участка одной из катушек индуктивности, предпочтительно вокруг по меньшей мере участка каждой из катушек индуктивности, еще более предпочтительно полностью вокруг каждой катушки индуктивности.

Фольга концентратора потока может быть намотана, в частности, таким образом, чтобы ее концы перекрывались друг с другом или примыкали друг к другу для образования трубчатого концентратора потока или гильзы концентратора потока. Концы, перекрывающиеся друг с другом или примыкающие друг к другу, могут быть прикреплены друг к другу. Аналогичным образом, концы, перекрывающиеся друг с другом или примыкающие друг к другу, могут свободно перекрываться друг с другом, или они могут свободно примыкать друг к другу.

В частности, фольга концентратора потока может быть намотана в виде одного витка таким образом, чтобы сформировать трубчатый концентратор потока или гильзу концентратора потока, содержащие один виток фольги концентратора потока. В качестве альтернативы, фольга концентратора потока может быть намотана в виде множества оборотов/витков таким образом, чтобы сформировать трубчатый концентратор потока или гильзу концентратора потока, содержащие множество витков фольги концентратора потока, в частности спиральных витков.

Фольга концентратора потока может также быть намотана по спирали в осевом направлении по отношению к оси намотки таким образом, чтобы сформировать трубчатый концентратор потока или гильзу концентратора потока, содержащие один или более спиральных витков фольги концентратора потока, перекрывающихся друг с другом.

Возможна также намотка фольги концентратора потока в виде отдельных концентрических витков один поверх другого. Иначе говоря, концентратор потока может содержать множество слоев фольги концентратора потока, намотанных в виде отдельных концентрических одинарных (оборотов) витков один поверх другого. Аналогичным образом, возможна также намотка фольги концентратора потока в виде отдельной многовитковой спирали или множества витков один поверх другого. Иначе говоря, концентратор потока может состоять из множества слоев фольги концентратора потока, намотанных в виде отдельной концентрической многовитковой спирали или спиральных (оборотов) витков один поверх другого.

Кроме того, также возможно, что концентратор потока содержит множество слоев фольги концентратора потока, расположенных бок о бок рядом друг с другом, причем каждый слой фольги концентратора потока намотан в виде одного витка или в виде множества спиральных витков, перекрывающихся друг с другом, или в виде отдельных концентрических витков один поверх другого.

Конфигурация, содержащая множество слоев фольги концентратора потока, в частности множественные спиральные или множественные винтовые витки или множественные отдельные концентрические витки один поверх другого, может в качестве преимущества быть использована для формирования многослойной фольги концентратора потока или многослойного концентратора потока, в котором каждый виток соответствует одному слою. Например, концентратор потока может содержать два, или три, или четыре, или пять, или шесть, или больше шести множественных спиральных или множественных винтовых витков или множественных отдельных концентрических витков. Соответственно, такая многослойная фольга концентратора потока или многослойный концентратор потока могут иметь толщину, которая по существу соответствует толщине одного слоя фольги, умноженной на количество витков или слоев. Например, если фольга имеет толщину в диапазоне от 0,02 мм (миллиметра) до 0,25 мм (миллиметра), в частности от 0,05 мм (миллиметра) до 0,2 мм (миллиметра), предпочтительно от 0,1 мм (миллиметра) до 0,15 мм (миллиметра), то многослойная фольга концентратора потока или многослойный концентратор потока, содержащий шесть слоев, может иметь толщину в диапазоне от 0,12 мм (миллиметра) до 1,5 мм (миллиметра), в частности от 0,3 мм (миллиметра) до 1,2 мм (миллиметра), предпочтительно от 0,6 мм (миллиметра) до 0,9 мм (миллиметра).

В случае, когда фольга концентратора потока намотана, в частности, в виде одного витка таким образом, что сформирован трубчатый концентратор потока или гильза концентратора потока, фольга концентратора потока может быть прикреплена к внутренней поверхности кожуха устройства с помощью посадки с натягом благодаря частичному высвобождению упругого восстанавливающего усилия намотанной фольги концентратора потока. Иначе говоря, упругое восстанавливающее усилие прижимает фольгу концентратора потока в радиальном направлении наружу к внутренней поверхности кожуха устройства. В данной конфигурации концы намотанной фольги предпочтительно свободно перекрываются друг с другом или свободно примыкают друг к другу. В качестве преимущества, данная конфигурация обеспечивает простую установку концентратора потока, в частности, без каких-либо дополнительных фиксирующих средств.

Возможно также, что концентратор потока получают путем экструзии фольги концентратора потока с непосредственным образованием конечной формы концентратора потока. В частности, концентратор потока может содержать или представлять собой экструдированную фольгу концентратора потока, например, экструдированную фольгу трубчатого концентратора потока, или экструдированную фольгу гильзы концентратора потока, или экструдированную фольгу цилиндрического концентратора потока. Экструдированная фольга трубчатого концентратора потока, или экструдированная фольга гильзы концентратора потока, или экструдированная фольга цилиндрического концентратора потока могут иметь толщину стенки в диапазоне от 0,05 мм (миллиметра) до 0,25 мм (миллиметра), предпочтительно от 0,1 мм (миллиметра) до 0,15 мм (миллиметра). Толщина стенки также может находиться в диапазоне от 0,12 мм (миллиметра) до 1,5 мм (миллиметра), в частности от 0,3 мм (миллиметра) до 1,2 мм (миллиметра), предпочтительно от 0,6 мм (миллиметра) до 0,9 мм (миллиметра).

Индукционная нагревательная конструкция может содержать по меньшей мере один токоприемный элемент, который представляет собой часть устройства. Аналогичным образом, возможно также, что указанный по меньшей мере один токоприемный элемент представляет собой неотъемлемую часть генерирующего аэрозоль изделия, которое содержит образующий аэрозоль субстрат, подлежащий нагреву. В качестве части устройства, указанный по меньшей мере один токоприемный элемент расположен или выполнен с возможностью расположения по меньшей мере частично внутри указанной полости таким образом, чтобы находиться в тепловой близости к образующему аэрозоль субстрату или в тепловом контакте с ним, предпочтительно физическом контакте, во время использования.

Используемый в данном документе термин «токоприемный элемент» относится к элементу, который способен преобразовывать электромагнитную энергию в тепло при воздействии изменяющегося электромагнитного поля. Это может быть результатом потерь на гистерезис и/или вихревых токов, создаваемых в токоприемнике, в зависимости от электрических и магнитных свойств токоприемного материала. Потери на гистерезис возникают в ферромагнитных или ферримагнитных токоприемниках вследствие перемагничивания магнитных доменов внутри токоприемного материала под действием переменного магнитного поля. Вихревые токи могут быть индуцированы, если токоприемник является электропроводным. В случае электропроводного ферромагнитного или ферримагнитного токоприемника возможно генерирование тепла за счет обоих из вихревых токов и потерь на гистерезис.

Соответственно, токоприемный элемент может быть выполнен из любого материала, который может быть подвергнут индукционному нагреву до температуры, достаточной для генерирования аэрозоля из образующего аэрозоль субстрата. Предпочтительные токоприемные элементы содержат металл или углеродный материал. Предпочтительный токоприемный элемент может содержать ферромагнитный материал, например, ферритный чугун или ферромагнитную сталь, или нержавеющую сталь. Подходящий токоприемный элемент может представлять собой алюминий или содержать его. Предпочтительные токоприемные элементы могут быть выполнены из нержавеющей стали серии 400, например, нержавеющей стали марки 410, или марки 420, или марки 430.

Токоприемный элемент может иметь множество геометрических конфигураций. Токоприемный элемент может содержать или представлять собой токоприемный штырь, токоприемный стержень, токоприемное лезвие, токоприемную полоску или токоприемную пластину. Если токоприемный элемент представляет собой часть генерирующего аэрозоль устройства, то токоприемный штырь, токоприемный стержень, токоприемное лезвие, токоприемная полоска или токоприемная пластина могут выступать в полость устройства, предпочтительно в направлении отверстия указанной полости, для вставки генерирующего аэрозоль изделия в указанную полость.

Токоприемный элемент может содержать или представлять собой нитевидный токоприемник, сетчатый токоприемник или фитильный токоприемник. Аналогичным образом, токоприемный элемент может содержать или представлять собой токоприемную гильзу, токоприемную чашку, цилиндрический токоприемник или трубчатый токоприемник. Предпочтительно, внутренняя полость токоприемной гильзы, токоприемной чашки, цилиндрического токоприемника или трубчатого токоприемника выполнена с возможностью извлекаемого размещения в ней по меньшей мере участка образующего аэрозоль субстрата или генерирующего аэрозоль изделия, включающего в себя образующий аэрозоль субстрат, подлежащий нагреву.

Вышеупомянутые токоприемные элементы могут иметь любую форму поперечного сечения, например, круглую, овальную, квадратную, прямоугольную, треугольную или любую другую подходящую форму.

Используемый в данном документе термин «генерирующее аэрозоль устройство» в целом относится к электрическому устройству, которое способно взаимодействовать с по меньшей мере одним образующим аэрозоль субстратом, в частности с образующим аэрозоль субстратом, обеспеченным внутри генерирующего аэрозоль изделия, таким образом, чтобы генерировать аэрозоль путем нагрева субстрата. Предпочтительно, генерирующее аэрозоль устройство представляет собой ингаляционное устройство для генерирования аэрозоля, который может непосредственного вдыхаться пользователем через рот. В частности, генерирующее аэрозоль устройство представляет собой удерживаемое рукой генерирующее аэрозоль устройство.

В дополнение к катушке индуктивности, индукционная нагревательная конструкция может содержать генератор переменного тока (АС). Генератор переменного тока может получать питание от источника питания генерирующего аэрозоль устройства. Генератор переменного тока функционально соединен с указанной по меньшей мере одной катушкой индуктивности. В частности, указанная по меньшей мере одна катушка индуктивности может представлять собой неотъемлемую часть генератора переменного тока. Генератор переменного тока выполнен с возможностью генерирования высокочастотного колебательного тока, подлежащего пропусканию через катушку индуктивности для генерирования переменного магнитного поля. Переменный ток может подаваться на катушку индуктивности непрерывно после активации системы, или он может подаваться с перерывами, например, от затяжки к затяжке.

Предпочтительно, индукционная нагревательная конструкция содержит преобразователь постоянного тока в переменный ток, соединенный с источником питания постоянного тока, включающим в себя LC-цепь, в свою очередь содержащую последовательно соединенные конденсатор и катушку индуктивности.

Индукционная нагревательная конструкция предпочтительно выполнена с возможностью генерирования высокочастотного переменного магнитного поля. В контексте данного документа высокочастотное изменяющееся магнитное поле может находиться в диапазоне от 500 кГц (килогерц) до 30 МГц (мегагерц), в частности от 5 МГц (мегагерц) до 15 МГц (мегагерц), предпочтительно от 5 МГц (мегагерц) до 10 МГц (мегагерц).

Генерирующее аэрозоль устройство может дополнительно содержать контроллер, выполненный с возможностью управления работой устройства. В частности, контроллер может быть выполнен с возможностью управления работой индукционной нагревательной конструкции, предпочтительно в конфигурации с обратной связью, для управления нагревом образующего аэрозоль субстрата до заданной рабочей температуры. Рабочая температура, используемая для нагрева образующего аэрозоль субстрата, может составлять по меньшей мере 180 градусов по Цельсию, в частности по меньшей мере 300 градусов по Цельсию, предпочтительно по меньшей мере 350 градусов по Цельсию, более предпочтительно по меньшей мере 370 градусов по Цельсию, наиболее предпочтительно по меньшей мере 400 градусов по Цельсию. Эти температуры представляют собой обычные рабочие температуры для нагрева, но не сжигания, образующего аэрозоль субстрата. Предпочтительно, рабочая температура находится в диапазоне от 180 градусов по Цельсию до 370 градусов по Цельсию, в частности от 180 градусов по Цельсию до 240 градусов по Цельсию или от 280 градусов по Цельсию до 370 градусов по Цельсию. В целом, рабочая температура может зависеть от по меньшей мере одного из типа образующего аэрозоль субстрата, подлежащего нагреву, конфигурации токоприемника и расположения токоприемника относительно образующего аэрозоль субстрата при использовании системы. Например, если токоприемник выполнен и расположен таким образом, что он окружает образующий аэрозоль субстрат при использовании системы, то рабочая температура может находиться в диапазоне от 180 градусов по Цельсию до 240 градусов по Цельсию. Аналогичным образом, если токоприемник выполнен таким образом, что он расположен внутри образующего аэрозоль субстрата при использовании системы, то рабочая температура может находиться в диапазоне от 280 градусов по Цельсию до 370 градусов по Цельсию. Рабочая температура, описанная выше, предпочтительно относится к температуре токоприемника при использовании.

Контроллер может содержать микропроцессор, например, программируемый микропроцессор, микроконтроллер или

специализированную интегральную схему (ASIC), или другую электронную схему, способную обеспечивать управление. Контроллер может содержать дополнительные электронные компоненты, такие как по меньшей мере один преобразователь постоянного тока в переменный ток и/или усилители мощности, например, усилитель мощности класса С, класса D или класса Е. В частности, индукционная нагревательная конструкция может представлять собой часть контроллера.

Генерирующее аэрозоль устройство может содержать источник питания, в частности источник питания постоянного тока, выполненный с возможностью подачи питающего напряжения постоянного тока и питающего постоянного тока на индукционную нагревательную конструкцию. Предпочтительно, источник питания представляет собой батарею, такую как литий-железо-фосфатная батарея. В качестве альтернативы, источник питания может представлять собой устройство накопления заряда другого типа, такое как конденсатор. Источник питания может нуждаться в перезарядке, то есть источник питания может быть перезаряжаемым. Источник питания может иметь емкость, которая обеспечивает возможность накопления достаточной энергии для одного или более сеансов использования. Например, источник питания может иметь емкость, достаточную для обеспечения возможности непрерывного генерирования аэрозоля в течение периода, составляющего приблизительно шесть минут, или в течение периода, кратного шести минутам. В еще одном примере источник питания может иметь достаточную емкость для обеспечения возможности осуществления заданного количества затяжек или отдельных активаций индукционной нагревательной конструкции.

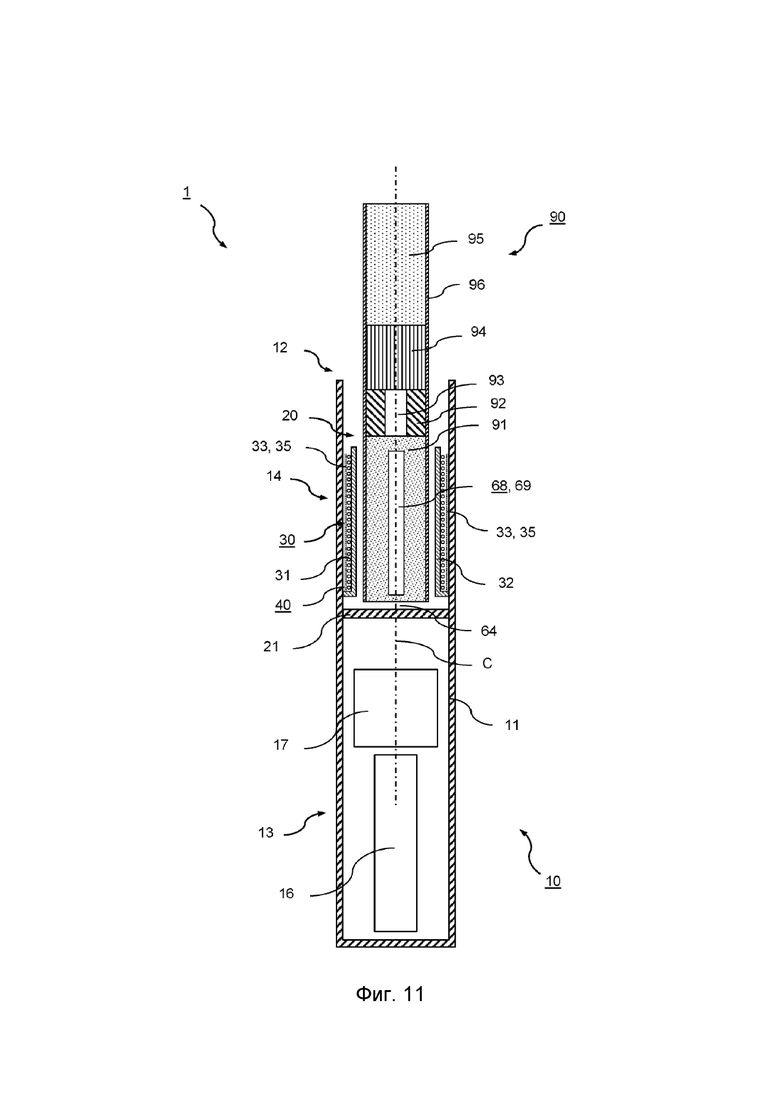

Генерирующее аэрозоль устройство может содержать основной корпус, который предпочтительно включает в себя по меньшей мере одно из индукционной нагревательной конструкции, в частности по меньшей мере одну катушку индуктивности, концентратор потока, контроллер, блок питания и по меньшей мере участок указанной полости.

В дополнение к основному корпусу, генерирующее аэрозоль устройство может дополнительно содержать мундштук, в частности, в случае если генерирующее аэрозоль изделие, подлежащее использованию с устройством, не содержит мундштука. Мундштук может быть установлен на основном корпусе устройства. Мундштук может быть выполнен с возможностью закрытия приемной полости при установке мундштука на основной части. Для прикрепления мундштука к основной части ближний концевой участок основного корпуса может содержать магнитное или механическое крепление, например, штыковое крепление или защелкивающееся крепление, которое взаимодействует с соответствующей сопрягаемой деталью на дальнем концевом участке мундштука. Если устройство не содержит мундштука, то генерирующее аэрозоль изделие, подлежащее использованию с генерирующим аэрозоль устройством, может содержать мундштук, например, фильтрующую заглушку.

Генерирующее аэрозоль устройство может содержать по меньшей мере одно выпускное отверстие для воздуха, например, выпускное отверстие для воздуха в мундштуке (при его наличии).

Предпочтительно, генерирующее аэрозоль устройство содержит путь для воздуха, проходящий от указанного по меньшей мере одного впускного отверстия для воздуха через приемную полость и, возможно, далее до выпускного отверстия для воздуха в мундштуке, при его наличии. Предпочтительно, генерирующее аэрозоль устройство содержит по меньшей мере одно впускное отверстие для воздуха, сообщающееся по текучей среде с приемной полостью. Соответственно, генерирующая аэрозоль система может содержать путь для воздуха, проходящий от указанного по меньшей мере одного впускного отверстия для воздуха в приемную полость и, возможно, далее через образующий аэрозоль субстрат внутри изделия и мундштук в рот пользователя.

Указанная по меньшей мере одна катушка индуктивности и концентратор потока могут представлять собой часть индукционного модуля, который расположен внутри кожуха устройства и образует по меньшей мере участок полости устройства или расположен по окружности, в частности расположен с возможностью извлечения вокруг по меньшей мере участка полости устройства.

В связи с этим, в настоящем изобретение предложен также индукционный модуль, выполненный с возможностью расположения внутри генерирующего аэрозоль устройства таким образом, чтобы образовывать по меньшей мере участок полости устройства или располагаться по окружности вокруг него, причем указанная полость выполнена с возможностью извлекаемого размещения в ней образующего аэрозоль субстрата, подлежащего индукционному нагреву. Индукционный модуль содержит по меньшей мере одну катушку индуктивности для генерирования переменного магнитного поля внутри указанной полости при использовании, причем указанная по меньшей мере одна катушка индуктивности расположена вокруг по меньшей мере участка приемной полости, когда индукционный модуль расположен в устройстве. Индукционный модуль дополнительно содержит концентратор потока, расположенный по окружности вокруг по меньшей мере участка указанной по меньшей мере одной катушки индуктивности и выполненный с возможностью искажения переменного магнитного поля катушки индуктивности во время использования в направлении указанной полости, когда индукционный модуль расположен в устройстве. Концентратор потока содержит фольгу концентратора потока согласно настоящему изобретению, описанную в данном документе, или он изготовлен из нее. Иначе говоря, фольга концентратора потока представляет собой многослойную фольгу концентратора потока, имеющую по меньшей мере один магнитный слой, образующий слоистую структуру с по меньшей мере первым опорным слоем, причем магнитный слой содержит множество отдельных фрагментов из магнитомягкого сплава

Дополнительные признаки и преимущества индукционного модуля, в частности катушки индуктивности и концентратора потока, были описаны в отношении генерирующего аэрозоль устройства и применимы в той же степени.

Согласно еще одному аспекту настоящего изобретения, предложена также генерирующая аэрозоль система, которая содержит генерирующее аэрозоль устройство согласно настоящему изобретению, описанное в данном документе. Система дополнительно содержит генерирующее аэрозоль изделие для использования с указанным устройством, причем указанное изделие содержит образующий аэрозоль субстрат, подлежащий индукционному нагреву с помощью устройства. Генерирующее аэрозоль изделие размещено или выполнено с возможностью размещения по меньшей мере частично в полости устройства.

Используемый в данном документе термин «генерирующая аэрозоль система» относится к комбинации генерирующего аэрозоль изделия, дополнительно описанного в данном документе, с генерирующим аэрозоль устройством согласно настоящему изобретению, описанному в данном документе. В системе изделие и устройство взаимодействуют для генерирования вдыхаемого аэрозоля.

Используемый в данном документе термин «генерирующее аэрозоль изделие» относится к изделию, содержащему по меньшей мере один образующий аэрозоль субстрат, который при нагреве выделяет летучие соединения, способные образовывать аэрозоль. Предпочтительно, генерирующее аэрозоль изделие представляет собой нагреваемое генерирующее аэрозоль изделие. Иначе говоря, генерирующее аэрозоль изделие содержит по меньшей мере один образующий аэрозоль субстрат, который предназначен для нагрева, а не сжигания, с целью выделения летучих соединений, которые могут образовывать аэрозоль. Генерирующее аэрозоль изделие может представлять собой расходную часть, в частности расходную часть, подлежащую утилизации после однократного использования. Например, изделие может представлять собой картридж, включающий в себя жидкий образующий аэрозоль субстрат, подлежащий нагреву. В качестве альтернативы, изделие может представлять собой стержнеобразное изделие, в частности табачное изделие, схожее с обычными сигаретами.

Используемый в данном документе термин «образующий аэрозоль субстрат» обозначает субстрат, который образован из образующего аэрозоль материала, способного выделять летучие соединения при нагреве для генерирования аэрозоля, или содержит этот материал. Образующий аэрозоль субстрат предназначен для нагрева, а не сжигания, с целью выделения летучих образующих аэрозоль соединений. Образующий аэрозоль субстрат может представлять собой твердый образующий аэрозоль субстрат, жидкий образующий аэрозоль субстрат, гелеобразный образующий аэрозоль субстрат или любую их комбинацию. Образующий аэрозоль субстрат может содержать табакосодержащий материал, содержащий летучие табачные вкусоароматические соединения, которые выделяются из субстрата при нагреве. В качестве альтернативы или дополнительно, образующий аэрозоль субстрат может содержать нетабачный материал. Образующий аэрозоль субстрат может дополнительно содержать вещество для образования аэрозоля. Примерами подходящих веществ для образования аэрозоля являются глицерин и пропиленгликоль. Образующий аэрозоль субстрат также может содержать другие добавки и ингредиенты, такие как никотин или вкусоароматические вещества. Образующий аэрозоль субстрат может также представлять собой пастообразный материал, пакетик из пористого материала, содержащий образующий аэрозоль субстрат, или, например, рассыпной табак, который смешан с гелеобразующим веществом или клейким веществом, может включать в себя обычное вещество для образования аэрозоля, такое как глицерин, и спрессован или сформован в виде заглушки.

Как упомянуто выше, указанный по меньшей мере один токоприемный элемент, используемый для индукционного нагрева образующего аэрозоль субстрата, может представлять собой неотъемлемую часть генерирующего аэрозоль изделия, а не часть генерирующего аэрозоль устройства. Соответственно, генерирующее аэрозоль изделие может содержать по меньшей мере один токоприемный элемент, расположенный в тепловой близости к образующему аэрозоль субстрату или в тепловом контакте с ним таким образом, что при использовании обеспечивается возможность индукционного нагрева токоприемного элемента с помощью индукционной нагревательной конструкции, когда изделие размещено в полости устройства.

Дополнительные признаки и преимущества генерирующей аэрозоль системы согласно настоящему изобретению были описаны в отношении генерирующего аэрозоль устройства и применимы в той же степени.

Согласно еще одному аспекту настоящего изобретения, предложен и описан в данном документе способ изготовления многослойной фольги концентратора потока генерирующего аэрозоль устройства согласно настоящему изобретению. Способ включает:

- обеспечение многослойной фольги концентратора потока, имеющей по меньшей мере один магнитный слой из магнитомягкого сплава, образующий слоистую структуру с по меньшей мере первым опорным слоем;

- растрескивание указанного по меньшей мере одного магнитного слоя на множество фрагментов путем приложения внешнего усилия к фольге концентратора потока перпендикулярно плоскости фольги и

- натяжение фольги концентратора потока путем протягивания фольги концентратора потока с усилием натяжения, параллельным плоскости фольги.

В частности, натяжение фольги концентратора потока путем протягивания может включать протягивание фольги концентратора потока с усилием натяжения, параллельным плоскости фольги, через по меньшей мере одну кромку, в частности лишь через одну кромку.

Согласно настоящему изобретению, было обнаружено, что магнитный слой фольги концентратора потока может быть надежно фрагментирован с образованием множества отдельных фрагментов путем сначала приложения внешнего усилия к фольге концентратора потока перпендикулярно плоскости фольги и затем натяжения фольги концентратора потока путем протягивания фольги концентратора потока с усилием натяжения, параллельным плоскости фольги, в частности, через по меньшей мере одну кромку. В то время как первый этап приводит к растрескиванию магнитного слоя на множество фрагментов, второй этап приводит к растрескиванию этих фрагментов на еще более мелкие фрагменты и, что самое важное, к их разъединению таким образом, что они оказываются отделенными друг от друга. В качестве преимущества, второй этап приводит к усиленному снижению сопротивления переменному току магнитного слоя и, таким образом, к усиленному снижению потерь на вихревые токи в магнитном слое фольги концентратора потока благодаря разъединению фрагментов.

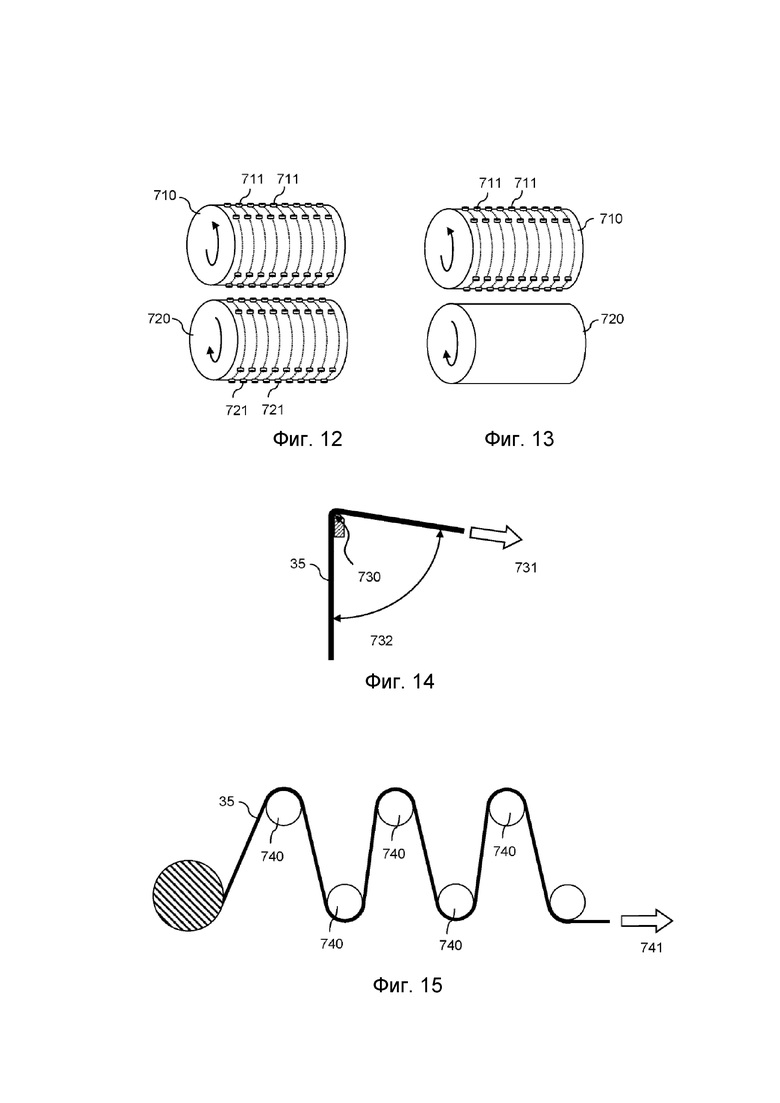

Растрескивание указанного по меньшей мере одного магнитного слоя на множество отдельных фрагментов может включать пропускание фольги концентратора потока через по меньшей мере одну пару валиков, в частности противоположно вращающихся валиков, которые прикладывают нажимное усилие к проходящей через них фольге концентратора потока. Иначе говоря, прикладывается давление для прижатия валиков друг к другу таким образом, что проходящая через них фольга сжимается между этими двумя валиками. По меньшей мере один из валиков может содержать на своей внешней поверхности множество выступов, каждый из которых локально прикладывает усилие к фольге концентратора потока перпендикулярно плоскости фольги. Соответствующий другой валик может выступать в качестве опорного валика. Обеспечивается возможность усиления растрескивания, если каждый из валиков содержит множество выступов на своей внешней поверхности. Указанные множества выступов на обоих валиках могут быть выполнены в виде комплементарных выступов. Например, при использовании выступы одного валика могут входить между выступами соответствующего другого валика. Также возможно, что лишь один из валиков содержит множество выступов, в то время как соответствующий другой валик содержит гладкую внешнюю поверхность. Валик (валики), имеющий множество выступов, может быть изготовлен из металла, например, нержавеющей стали. Валик, имеющий гладкую внешнюю поверхность, может быть изготовлен из резины. Резиновый материал должен иметь подходящую твердость для обеспечения растрескивания. Фольга концентратора потока может пропускаться либо через одну пару валиков, либо через последовательность пар валиков. Для растрескивания указанного по меньшей мере одного магнитного слоя с образованием множества отдельных фрагментов, к фольге концентратора потока может быть приложено давление разрыва в диапазоне от 4 бар до 8 бар, например, 6 бар, перпендикулярно плоскости фольги, в частности, посредством указанных валиков. До и после прохождения через указанную по меньшей мере одну пару валиков фольга концентратора потока может разматываться и повторно наматываться соответственно. Размотка и повторная намотка фольги концентратора потока до и после ее прохождения через указанную по меньшей мере одну пару валиков может происходить с усилием натяжения 40-60 Н (ньютонов), например, 50 Н (ньютонов), и скоростью намотки 5-10 м/мин., например, 7 м/мин.

Этап растрескивания указанного по меньшей мере одного магнитного слоя на множество фрагментов путем приложения внешнего усилия к фольге концентратора потока перпендикулярно плоскости фольги может быть повторен несколько раз, например, один или два раза. Соответственно, фольга концентратора потока может быть пропущена через указанную по меньшей мере одну пару валиков два или три раза. Также возможно пропускание фольги концентратора потока через указанную по меньшей мере одну пару валиков лишь один раз.

Протягивание фольги концентратора потока через указанную по меньшей мере одну кромку может включать протягивание фольги концентратора потока через указанную по меньшей мере одну кромку вперед и назад, в частности многократно вперед и назад, например, 4-6 раз вперед и назад. Протягивание вперед и назад обеспечивает возможность улучшения разъединения фрагментов.

Предпочтительно, указанная по меньшей мере одна кромка представляет собой острую кромку. Иначе говоря, указанная по меньшей мере одна кромка может иметь радиус закругления не больше 1 миллиметра, в частности максимум 0,3 миллиметра, предпочтительно максимум 0,2 миллиметра, более предпочтительно максимум 0,15 миллиметра.

Протягивание через кромку может осуществляться под углом в диапазоне от 60 градусов до 120 градусов, в частности от 80 градусов до 100 градусов, предпочтительно под углом 90 градусов. Иначе говоря, фольга концентратора потока изгибается на этот угол при протягивании через указанную кромку. Указанный угол измеряют между участком фольги, расположенным раньше по потоку относительно указанной кромки, и участком фольги, расположенным дальше по потоку относительно указанной кромки.

Во время протягивании фольги концентратора потока усилие натяжения может находиться в диапазоне от 20 Н (ньютонов) до 60 Н (ньютонов), в частности от 25 Н (ньютонов) до 40 Н (ньютонов), например, 30 Н (ньютонов). Было доказано, что эти значения являются особенно полезными для разъединения фрагментов. Протягивание фольги концентратора потока через указанную кромку может осуществляться со скоростью от 5 до 15 м/мин, например, 10 м/мин.

Этап обеспечения многослойной фольги концентратора потока, имеющей по меньшей мере один магнитный слой из магнитомягкого сплава, образующий слоистую структуру с по меньшей мере первым опорным слоем, может включать по меньшей мере одно из следующего:

обеспечение ленты, содержащей магнитомягкий сплав или изготовленной из него;

отжиг ленты, содержащей магнитомягкий сплав или изготовленной из него;

обеспечение первой адгезивной ленты, содержащей первый опорный слой, представляющий собой адгезив;

формирование слоистой структуры из первого опорного слоя и (отожженной) ленты, содержащей магнитомягкий сплав или изготовленной из него, таким образом, чтобы получить первую слоистую конструкцию.

Этап обеспечения многослойной фольги концентратора потока может дополнительно включать по меньшей мере одно из следующего:

повторение вышеупомянутых этапов обеспечения ленты, отжиг ленты, обеспечение (промежуточной) адгезивной ленты, содержащей (промежуточной) опорный слой, являющийся адгезивным, и формирование слоистой структуры из (промежуточного) опорного слоя и (отожженной) ленты каким образом, чтобы получить промежуточную слоистую конструкцию, которая содержит (промежуточную) адгезивную ленту, содержащую промежуточный опорный слой;

обеспечение второй адгезивной ленты, содержащей второй опорный слой, являющийся адгезивным;

формирование слоистой структуры из первой слоистой конструкции, промежуточной слоистой конструкции и второй адгезивной ленты таким образом, чтобы получить (негерметизированную) многослойную фольгу концентратора потока, в которой промежуточная слоистая конструкция расположена между первой слоистой конструкцией и второй адгезивной лентой.

Лента, содержащая магнитомягкий сплав или изготовленная из него, может иметь толщину в диапазоне от 15 микрометров до 25 микрометра, в частности в диапазоне от 18 микрометров до 23 микрометров, например, 21 микрометр. Предпочтительно, лента, содержащая магнитомягкий сплав или изготовленная из него, обеспечена на рулоне или бобине. Перед отжигом ленты, содержащей магнитомягкий сплав или изготовленной из него, лента может быть перемотана один или более раз, например, с одного бобинного или рулонного держателя на другой, для регулирования натяжения ленты. Например, лента, содержащая магнитомягкий сплав или изготовленная из него, может быть перемотана на первом этапе с усилием натяжения 20 Н (ньютонов) ±10% и на втором этапе с усилием натяжения 10 Н (ньютонов) ±10%. Скорость перемотки может составлять 30 м/мин ±10% во время первого этапа и 20 м/мин ±10% во время первого этапа.

Этап отжига ленты, содержащей магнитомягкий сплав или изготовленной из него, может включать нагрев ленты, содержащей магнитомягкий сплав или изготовленной из него, при температуре в диапазоне от 450 градусов по Цельсию до 520 градусов по Цельсию, например, 495 градусов по Цельсию, в течение периода времени в диапазоне от 300 мин. до 500 мин., например, 450 мин.

Первый опорный слой первой адгезивной ленты и промежуточный опорный слой промежуточной адгезивной ленты могут содержать адгезив, в частности адгезив не на основе PET (полиэтилентерефталата). Первый опорный слой и промежуточный опорный слой могут иметь толщину в диапазоне от 2 микрометров до 10 микрометров, в частности в диапазоне от 2 микрометров до 5 микрометров, например, 3 микрометра. В дополнение к первому/промежуточному опорному слою первая/промежуточная адгезивная лента может содержать первую и вторую съемные пленки на обеих сторонах адгезивного первого/промежуточного опорного слоя перед установкой первой/промежуточной адгезивной ленты на (отожженной) ленте. Иначе говоря, первая и/или вторая съемные пленки должны быть удалены перед прикреплением адгезивного первого/промежуточного опорного слоя к любому другому объекту. Соответственно, этап наслаивания первого/промежуточного опорного слоя на ленту, содержащую магнитомягкий сплав или изготовленную из него, может включать удаление первой съемной пленки с первой/промежуточной адгезивной ленты, установку (отожженной) ленты на адгезивном первом/промежуточном опорном слое со стороны, противоположной второй съемной пленке, и, предпочтительно, повторную установку первой съемной пленки на верхней стороне (отожженной) ленты, содержащей магнитомягкий сплав или изготовленной из него. Вышеупомянутые этапы могут быть реализованы путем размотки первой/промежуточной адгезивной ленты и (отожженной) ленты; удаления первой съемной пленки; приведения в контакт друг с другом и скрепления вместе размотанной (отожженной) ленты и размотанной адгезивной первой/промежуточной ленты (без первой съемной пленки); повторной установки первой съемной пленки; приложения давления к полученной первой/промежуточной слоистой конструкции; и, при необходимости, повторной намотки первой/промежуточной слоистой конструкции. Размотка первой/промежуточной адгезивной ленты и (отожженной) ленты может происходить с усилием натяжения 40-60 Н (ньютонов), например, 50 Н (ньютонов), и скоростью размотки 5-10 м/мин., например, 7 м/мин. Аналогичным образом, повторная намотка первой/промежуточной слоистой конструкции может происходить с усилием натяжения 40-60 Н (ньютонов), например, 50 Н (ньютонов), и скоростью намотки 5-10 м/мин, например, 7 м/мин.

Аналогичным образом, второй опорный слой второй адгезивной ленты может содержать адгезив на основе PET (полиэтилентерефталата). Второй опорный слой может иметь толщину в диапазоне от 2 микрометров до 10 микрометров, в частности в диапазоне от 2 микрометров до 5 микрометров, например, 3 микрометра. В дополнение ко второму опорному слою, вторая адгезивная лента может содержать первую и вторую съемные пленки на обеих сторонах адгезивного второго опорного слоя перед прикреплением второй адгезивной ленты к промежуточной слоистой конструкции. Иначе говоря, первая и/или вторая съемные пленки должны быть удалены перед прикреплением адгезивного второго опорного слоя к любому другому объекту. Соответственно, этап наслаивания второго опорного слоя на промежуточную слоистую конструкцию может включать удаление второй съемной пленки со второй адгезивной ленты и установку адгезивного второго опорного слоя на промежуточной слоистой конструкции со стороны, противоположной второй съемной пленке. Вышеупомянутые этапы могут быть реализованы путем размотки второй адгезивной ленты, первой слоистой конструкции и промежуточной слоистой конструкции; удаления второй съемной пленки со второй адгезивной ленты; удаления первой и второй съемных пленок с промежуточной слоистой конструкции и удаления первой съемной пленки с первой слоистой конструкции; приведения в контакт друг с другом и скрепления вместе размотанной первой слоистой конструкции (без первой съемной пленки), промежуточной слоистой конструкции (без первой и второй съемных пленок) и второй адгезивной ленты (без второй съемной пленки); приложения давления к полученной (негерметизированной) многослойной фольге концентратора потока; и последующей повторной намотки многослойной фольги концентратора потока. Размотка второй адгезивной ленты, первой слоистой конструкции и промежуточной слоистой конструкции может осуществляться с усилием натяжения 40-60 Н (ньютонов), например, 50 Н (ньютонов), и скоростью размотки 5-10 м/мин., например, 7 м/мин. Аналогичным образом повторная намотка многослойной фольги концентратора потока может происходить с усилием натяжения 40-60 Н (ньютонов), например, 50 Н (ньютонов), и скоростью намотки 5-10 м/мин., например, 7 м/мин.

Вышеупомянутый процесс обеспечивает возможность получения (негерметизированной) многослойной фольги концентратора потока, содержащей следующие слои (снизу вверх):

адгезивный (без полиэтилентерефталата) первый опорный слой (образованный из первой слоистой конструкции),

первый магнитный слой (отожженной) ленты, содержащий магнитомягкий сплав или изготовленный из него (образованный из первой слоистой конструкции),

адгезивный (без полиэтилентерефталата) промежуточный опорный слой (образованный из промежуточной слоистой конструкции),

второй магнитный слой (отожженной) ленты, содержащий магнитомягкий сплав или изготовленный из него (образованный из второй слоистой конструкции), и

второй адгезивный (на основе полиэтилентерефталата) опорный слой (образованный из второй адгезивной ленты).

В дополнение, многослойная фольга концентратора потока может содержать первую съемную пленку поверх адгезивного второго опорного слоя (образованного из второй адгезивной ленты) и вторую съемную пленку под адгезивным первым опорным слоем (образованным из первой адгезивной ленты первой слоистой конструкции). Первую съемную пленку (образованную из второй адгезивной ленты) и вторую съемную пленку (образованную из первой адгезивной ленты первой слоистой конструкции) удаляют перед размещением многослойной фольги концентратора потока вокруг по меньшей мере участка катушки индуктивности генерирующего аэрозоль устройства, в котором должна использоваться указанная многослойная фольга концентратора потока. Аналогичным образом, первая съемная пленка (образованная из второй адгезивной ленты) и вторая съемная пленка (образованная из первой адгезивной ленты первой слоистой конструкции) могут быть удалены перед возможным дополнительным этапом способа, описанного в данном документе, в частности перед герметизацией одной или более отрезных кромок (негерметизированного) концентратора потока, более конкретно перед закреплением адгезивной герметизирующей ленты на одной или на каждой стороне (негерметизированной) фольги концентратора потока.

В дополнение, способ может включать протягивание фольги концентратора потока с усилием натяжения, параллельным плоскости фольги, через по меньшей мере один валик, в частности последовательность валиков, для изгибания фольги концентратора потока. Данный этап обеспечивает преимущество, состоящее в растрескивании указанных фрагментов на еще более мелкие фрагменты, что приводит к усиленному снижению сопротивления переменному току магнитного слоя. Протягивание фольги концентратора потока через указанный по меньшей мере один валик может выполняться до протягивания фольги концентратора потока через указанную по меньшей мере одну кромку.

Указанный по меньшей мере один валик может иметь радиус не больше 50 миллиметров, в частности не больше 30 миллиметров, предпочтительно не больше 10 миллиметров.

Усилие натяжения для протягивания фольги концентратора потока через указанный по меньшей мере один валик может находиться в диапазоне от 20 Н (ньютонов) до 60 Н (ньютонов), в частности от 25 Н (ньютонов) до 40 Н (ньютонов), например, составлять 30 Н (ньютонов).

Способ может дополнительно включать отрезание фольги концентратора потока по заданному размеру. Отрезание может осуществляться перед растрескиванием магнитного слоя на множество фрагментов, или перед протягиванием фольги концентратора потока через указанную по меньшей мере одну кромку, или после протягивания фольги концентратора потока через указанную по меньшей мере одну кромку.

Способ может дополнительно включать герметизацию одной или более отрезных кромок фольги концентратора потока, отрезанной по размеру. Преимущественно это предотвращает выпадение фрагментов из фольги в поперечном направлении.

Герметизация одной или более отрезных кромок (негерметизированной) многослойной фольги концентратора потока, отрезанной по размеру, может включать закрепление герметизирующей адгезивной ленты на одной или на каждой стороне фольги концентратора потока, отрезанной по размеру, причем протяженность адгезивной герметизирующей ленты по ширине в направлении, поперечном противоположным отрезным кромкам фольги концентратора потока, составляет больше, чем протяженность по ширине фольги концентратора потока, отрезанной по размеру, в том же направлении, то есть в направлении, поперечном противоположным отрезным кромкам фольги концентратора потока. В результате этого герметизирующая адгезивная лента с каждой стороны (негерметизированной) фольги концентратора потока содержит выступающие в боковом направлении крылышки, которые могут входить в адгезивный контакт друг с другом таким образом, чтобы герметизировать отрезные кромки (негерметизированного) концентратора потока.

Адгезивная герметизирующая лента может содержать трехслойную адгезивную герметизирующую слоистую структуру, содержащий фольгу на основе PEN (полиэтилентерефталата), расположенную между первым адгезивным слоем и вторым адгезивным слоем. Аналогичным образом, адгезивная герметизирующая лента может содержать трехслойную адгезивную герметизирующую слоистую структуру, содержащую фольгу на основе PI (полиимида), расположенную между первым адгезивным слоем и вторым адгезивным слоем. Пленка на основе PEN (полиэтиленнафталата) может иметь толщину 2-5 микрометров, в частности 3 микрометра. Аналогичным образом, пленка на основе PI (полиимида) может иметь толщину 2-8 микрометров, в частности 5-7 микрометров. В общей сложности, трехслойная адгезивная герметизирующая слоистая структура может иметь толщину 3-15 микрометров, в частности 4-13 микрометров, например, 5 микрометров, или 7 микрометров, или 9 микрометров, или 13 микрометров. Первый и второй адгезивные слои трехслойной герметизирующей адгезивной ленты могут содержать адгезив не на основе PET (полиэтилентерефталата). В дополнение к трехслойной адгезивной герметизирующей слоистой структуре, адгезивная герметизирующая лента может содержать первую съемную пленку на первом адгезивном слое (противоположном пленке на основе полиэтилентерефталата или полиимида) и вторую съемную пленку на втором адгезивном слое (противоположном пленке на основе полиэтилентерефталата или полиимида), причем одна из первой и второй съемных пленок должна быть удалена до прикрепления герметизирующей адгезивной ленты к фольге концентратора потока, отрезанной по размеру, а соответствующая другая из первой и второй съемных пленок должна быть удалена до размещения герметизированной многослойной фольги концентратора потока вокруг по меньшей мере участка катушки индуктивности генерирующего аэрозоль устройства, в котором должна использоваться многослойная фольга концентратора потока.

Аналогичным образом, адгезивная герметизирующая лента может содержать адгезивную пленку на основе PET (полиэтилентерефталата). Адгезивная пленка на основе PET (полиэтилентерефталата) может иметь толщину 2-5 микрометров, в частности 3 микрометра. В дополнение к адгезивной пленке на основе полиэтилентерефталата, адгезивная герметизирующая лента может содержать первую съемную пленку и вторую съемную пленку, между которыми расположена адгезивная пленка на основе PET (полиэтилентерефталата), причем одна из первой и второй съемных пленок должна быть удалена до прикрепления герметизирующей адгезивной ленты к фольге концентратора потока, отрезанной по размеру, а соответствующая другая из первой и второй съемных пленок должна быть удалена до размещения герметизированной многослойной фольги концентратора потока вокруг по меньшей мере участка катушки индуктивности генерирующего аэрозоль устройства, в котором должна использоваться многослойная фольга концентратора потока.

Соответственно, этап прикрепления герметизирующей адгезивной ленты к многослойной пленке концентратора потока, отрезанной по размеру, может включать удаление одной из первой и второй съемных пленок с каждой из двух герметизирующих адгезивных лент и прикрепление герметизирующих адгезивных лент к многослойной фольге концентратора потока по одной с каждой стороны многослойной фольги концентратора потока. Вышеупомянутые этапы могут быть реализованы путем размотки двух герметизирующих адгезивных лент; удаления одной из первой и второй съемных пленок с герметизирующей адгезивной ленты; если это применимо, то удаления первой съемной пленки (образованной из второй адгезивной ленты) и второй съемной пленки (образованной из первой адгезивной ленты первой слоистой конструкции) с многослойной фольги концентратора потока; приведения в контакт друг с другом и скрепления вместе многослойной фольги концентратора потока (без первой и второй съемных пленок) и размотанных герметизирующих адгезивных лент (без одной из первой и второй съемных пленок), по одной герметизирующей адгезивной ленте с каждой стороны многослойной фольги концентратора потока, таким образом, чтобы поперечно выступающие крылышки герметизирующих адгезивных лент вошли в адгезивный контакт друг с другом; приложения давления к полученной герметизированной многослойной фольге концентратора потока; и, при необходимости, повторной намотки герметизированной многослойной фольги концентратора потока.