Предлагаемое изобретение относится к области строительства скважин, а именно, к буферным жидкостям, используемым при цементировании обсадных колонн в нефтяных, газовых и газоконденсатных скважинах, применяемым для предотвращения смешения бурового и тампонажных растворов, очистки стенок скважин и колонн, повышения полноты замещения промывочной жидкости тампонажным раствором в условиях соленосных отложений, содержащих магнезиальные соли, аномальные пластовые давления и температуры 50 - 100°С.

В практике цементирования обсадных колонн достаточно широко применяются буферные жидкости - водные растворы с добавками различных химических реагентов (Al2(SO4)3, CaCl2, NaCl, KCl, Na2CO3 и др.), способные эффективно удалять фильтрационные корки буровых растворов на породах и пленки на стенках обсадных колонн [Ашрафьян М.О. СОВРЕМЕННЫЕ ТЕХНОЛОГИИ И ТЕХНИЧЕСКИЕ СРЕДСТВА ДЛЯ КРЕПЛЕНИЯ НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН / Ашрафьян М.О., Новохатский Д.Ф., Нижник А.Е. и др. // "Просвещение - Юг". - Краснодар, - 2003, - С. 196]. Однако данные буферные жидкости не образуют структуру, а, следовательно, не могут эффективно выносить шлам на дневную поверхность в условиях соленосных отложений, при этом являются коррозионноактивными к металлам, а, вероятно, и к образующимся тампонажным камням.

Известна солестойкая буферная жидкость, содержащая щелочь - 0,1-8,0, КМЦ - 0,1-2,0, нитрост - продукт окисления трудногидролизуемых полисахаридов и лигнина - 0,1-89,7, лигнин - остальное (патент SU 1093793 А, «ПОРОШКООБРАЗНАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ БУФЕРНОЙ ЖИДКОСТИ», Е21В 33/138, опубл. 23.05.1984).

Недостатками известной солестойкой буферной жидкости являются ее низкая моющая и вытесняющая способность, что не обеспечит эффективный смыв глинистой пленки с колонн и корки с пород стенок скважин.

Наиболее близким аналогом заявляемого изобретения является универсальная буферная жидкость, содержащая углещелочной реагент - 81 -12, КМЦ - 0,45 - 1,00, триполифосфат натрия - 0,1-1,0, утяжелитель (BaSO4) - 0-70, вода остальное (патент RU 2 253 008 С1, «УНИВЕРСАЛЬНАЯ БУФЕРНАЯ ЖИДКОСТЬ», Е21В 33/138, С09К 7/00 опубл.27.05.2005).

Недостатками данной буферной жидкости являются сложность состава и технологии приготовления, низкая моющая способность, что не обеспечит надежного контакта тампонажного камня с колонной и породой стенок скважин.

Задачей заявляемого изобретения является разработка буферной смеси для приготовления буферной жидкости, обеспечивающей повышение качества подготовки ствола скважин к цементированию обсадных колонн в нефтяных, газовых и газоконденсатных скважинах при использовании в условиях соленосных отложений, содержащих магнезиальные соли, аномальных пластовых давлений при температуре 50 - 100°С.

Технический результат, на достижение которого направлено заявляемое техническое решение, заключается в повышении качества подготовки ствола скважин к цементированию обсадных колонн в нефтяных, газовых и газоконденсатных скважинах в условиях соленосных отложений, за счет применения термосолестойкой буферной жидкости с повышенной седиментационной устойчивостью и эрозионной моющей способностью, имеющей высокое сродство с тампонажным раствором на магнезиальной основе, способной эффективно удалять глинистую фильтрационную корку на породах и пленку на колоннах в процессе цементирования обсадных колонн и, тем самым, обеспечивать повышение качества цементирования скважин.

Указанный технический результат достигается за счет повышения седиментационной устойчивости и эрозионной моющей способности термосолестойкой буферной жидкости, содержащей в своем составе комплексные химические добавки, обладающие полимерными и комплексообразующими свойствамиспособные в комбинации с минеральным наполнителем образовывать устойчивую буферную систему при использовании в условиях соленосных отложений, содержащих магнезиальные соли, аномальных пластовых давлений при температуре 50 - 100°С.

Данный технический результат обеспечивается тем, что заявляемая буферная смесь содержит водоредуцирующую добавку, комплексообразующий агент, минеральный наполнитель, высокоминерализованную воду на основе NaCl плотностью 1180 - 1200 кг/м3 при водосмесевом отношении (далее - В/С) 0,42 - 0,50, при этом, в качестве водоредуцирующей добавки содержит лигносульфонат технический, комплексообразующего агента - глюконат натрия, а в качестве минерального наполнителя - магнезиально - кремнеземистую добавку - термообработанную серпентинитсодержащую породу, измельченную до удельной поверхности 300 - 320 м2/кг при следующем соотношении компонентов, мас. %:

Для приготовления предлагаемой буферной смеси используются следующие компоненты:

- магнезиально-кремнеземистая добавка - термообработанная серпентинитсодержащая порода, комплексное минеральное сырье, дополнительно измельченное до удельной поверхности 300 - 320 м2/кг (средний химический состав магнезиально - кремнеземистой добавки следующий (мас. %): SiO2 38,3 - 42,4; Al2O3 2,98 - 6,59; Fe2O3 1,98 - 4,8; СаО 3,94 - 5,4; MgO 34,38 - 37,18; Na2O 0,01 - 0,06; K2O < 0,01; MnO 0,111 - 0,134; P2O5 0,02 - 0,03; Cr2O 0,19 - 0,25; CO2 1,11 - 4,7; п.п.п.8,34 - 11,8);

- лигносульфонат технический - производное лигнина природного происхождения. Химическая формула: C20H24N2Na2O10S2;

- глюконат натрия - соль натрия и глюконовой кислоты, полученная из глюкозы путем ферментации. Химическая формула: NaC6H11O6.

Буферная смесь для соленосных отложений содержит компоненты в следующем соотношении, мас. %: водоредуцирующая добавка лигносульфонат технический 0,9 - 1,5, комплексообразующий агент - глюконат натрия 0,1 - 0,3, минеральный наполнитель - магнезиально -кремнеземистая добавка 57 - 48,2 - термообработанная серпентинитсодержащая порода, измельченная до удельной поверхности 300 - 320 м2/кг, жидкость затворения - высокоминерализованная вода на основе NaCl при В/С = 0,42 - 0,50.

Введение в состав буферной смеси для соленосных отложений магнезиально-кремнеземистой добавки - термообработанной серпентинитсодержащей породы, измельченной до удельной поверхности 300 - 320 м2/кг, позволяет получать при приготовлении термостойкую буферную жидкость с повышенной эрозионной моющей способностью, имеющую высокое сродство с тампонажным раствором на магнезиальной основе.

Достижение указанного результата обеспечивается за счет следующего.

Для получения высокоэффективной магнезиально-кремнеземистой добавки серпентинитсодержащую породу обжигают во вращающихся печах при температуре 1020 - 1050°С, так как при этой температуре происходит полное разложение примесной серпентинитовой составляющей и удаление адсорбционной и химически связанной воды из хлоритов, серпентинитов и тому подобных, а также формирование при нагревании новых фаз, таких как форстерит (MgSiO4), энстатит (MgSi2O6) и др. В этом же интервале температур начинается интенсивная кристаллизация оксида магния.

Технологические свойства магнезиально-кремнеземистой добавки в значительной мере зависят от температуры обработки породы. Обязательным условием получения качественной магнезиально-кремнеземистой добавки является обжиг серпентинитсодержащей породы до состояния, когда в готовом продукте содержится минимальное количество пережога и недожога основных оксидов кремния и магния, так как их наличие приводит к снижению химической активности данной добавки. Дополнительная механическая активация добавки, с использованием шаровой мельницы до удельной поверхности 300 - 320 м2/кг, за счет повышенной дисперсности порошка, способствует формированию термостойкой структуры раствора, а наличие разнозернистых частиц силикатной фазы обеспечивает эрозионное свойство.

Так как растворимость оксида магния в воде чрезвычайно мала, то модифицирование магнезиально-кремнеземистой добавки обеспечивается использованием в качестве жидкости затворения высоконасыщенного раствора электролита с активным анионом (Cl-), что приводит к разрыхлению слабосвязанных поверхностных частей кристаллов и изменению состава фаз.

Введение в состав буферной смеси лигносульфоната технического, являющегося солестойким органическим высокомолекулярным полимером, который, адсорбируясь на поверхности частиц и гидратных образований, способствует повышению седиментационной устойчивости и стабилизации системы в целом. При этом лигносульфонат проявляет себя не только как пластификатор, но и как водоредуцирующая добавка, позволяющая уменьшить водосмесевое отношение.

Дополнительное введение в состав смеси глюконата натрия, обладающего комплексообразующими свойствами для катионов металлов (Са2+, Mg2+, Fe3+, Al3+), приводит к формированию устойчивых хелатных соединений, что повышает устойчивость буферной системы при различной кислотности среды.

Комплекс добавок в составе буферной смеси, благодаря синергетическому эффекту, обеспечивает повышение седиментационной устойчивости и эрозионной моющей способности, а также позволяет использовать разработанную буферную жидкость в условиях соленосных отложений, содержащих магнезиальные соли, аномальных пластовых давлений при температуре 50 - 100°С.

Буферную смесь готовят следующем способом.

Для приготовления буферной смеси берут порошкообразные добавки в определенных соотношениях и тщательно перемешивают их до получения гомогенной смеси. Полученная смесь затворяется высокоминерализованной жидкостью затворения на основе NaCl плотностью 1180 кг/м3. Исследования осуществляются в соответствии с ГОСТ 33213-2014 (ISO 10426-2 2003 ч. 2).

Состав №1: 49% магнезиально-кремнеземистая добавка +0,9% лигносульфонат технический +0,1% глюконат натрия и высокоминерализованная вода (В/С = 0,5).

Состав №2: 52,8% магнезиально-кремнеземистая добавка +1% лигносульфонат технический +0,25% глюконат натрия и высокоминерализованная вода (В/С = 0,46).

Состав №3: 54,3% магнезиально-кремнеземистая добавка +1,4% лигносульфонат технический +0,3% глюконат натрия и высокоминерализованная вода (В/С = 0,44).

В качестве прототипа использовали буферную жидкость, мас. %: УЩР - 10, КМЦ - 0,6, BaSO4 - 60, ТПФН - 0,5, вода - 28,9.

Пример (приготовление состава №3)

Для приготовления 1000 мл буферной жидкости взяли 543 г магнезиально - кремнеземистой добавки, 14 г лигносульфоната технического, 3 г глюконата натрия, смесь добавок перемешивали до гомогенного состояния, затем смесь затворили 440 мл высокоминерализованной воды на основе NaCl плотностью 1180 кг/м3. Далее полученная буферная жидкость интенсивно перемешивалась в лопастном смесителе с частотой вращения вала 1500±100 об/мин в течение 180±5 с. Технологические свойства буферной жидкости определили сразу после ее приготовления.

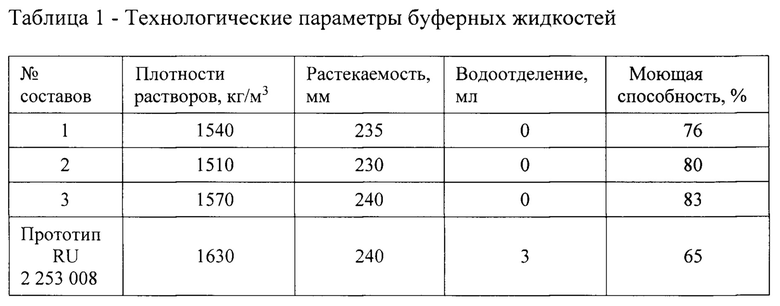

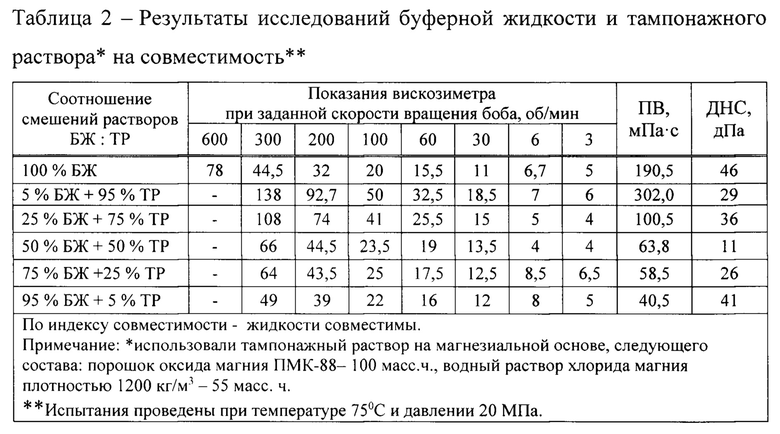

Результаты испытаний представлены в табл. 1-2.

Приготовленная буферная жидкость характеризуется высокой седиментационной устойчивостью и повышенной моющей способностью, а также обеспечивает совместимость с тампонажным раствором на магнезиальной основе.

Преимуществом предлагаемой буферной смеси является то, что при гидратации образуется буферная жидкость, обладающая повышенной седиментационной устойчивостью и эрозионной моющей способностью, имеющая высокое сродство с тампонажным раствором на магнезиальной основе, что обеспечивает повышение качества подготовки ствола скважин к цементированию обсадных колонн в условиях соленосных отложений, содержащих магнезиальные соли, аномальные пластовые давления и температуры 50 - 100°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТАМПОНАЖНАЯ СМЕСЬ НА МАГНЕЗИАЛЬНОЙ ОСНОВЕ | 2024 |

|

RU2834628C1 |

| Эрозионный буферный материал | 2023 |

|

RU2822526C1 |

| МАГНЕЗИАЛЬНЫЙ ТАМПОНАЖНЫЙ МАТЕРИАЛ | 2017 |

|

RU2663236C1 |

| ОБЛЕГЧЕННЫЙ ТАМПОНАЖНЫЙ СОСТАВ | 2001 |

|

RU2204691C2 |

| СПОСОБ КРЕПЛЕНИЯ СКВАЖИНЫ С ИСПОЛЬЗОВАНИЕМ ЦЕМЕНТНОГО РАСТВОРА | 2009 |

|

RU2398955C1 |

| СПОСОБ ЦЕМЕНТИРОВАНИЯ КОЛОННЫ В СКВАЖИНЕ С ИСПОЛЬЗОВАНИЕМ ЦЕМЕНТНОГО РАСТВОРА С ЭРОЗИОННЫМИ СВОЙСТВАМИ | 2009 |

|

RU2398095C1 |

| СПОСОБ РАЗОБЩЕНИЯ ПЛАСТОВ ПРИ КРЕПЛЕНИИ ЭКСПЛУАТАЦИОННОЙ КОЛОННЫ | 2005 |

|

RU2295626C2 |

| Способ создания фильтрационной завесы при бурении высоконапорных пластов, насыщенных крепкими хлоридно-кальциевыми рассолами | 2020 |

|

RU2735508C1 |

| СПОСОБ ЦЕМЕНТИРОВАНИЯ СКВАЖИН | 2006 |

|

RU2335618C2 |

| МАГНЕЗИАЛЬНЫЙ ТАМПОНАЖНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2542028C1 |

Изобретение относится к области строительства скважин, а именно к буферным жидкостям, используемым при цементировании обсадных колонн в нефтяных, газовых и газоконденсатных скважинах. Технический результат - предотвращение смешения бурового и тампонажных растворов, очистка стенок скважин и колонн, повышение полноты замещения промывочной жидкости тампонажным раствором в условиях соленосных отложений, содержащих магнезиальные соли, аномальные пластовые давления и температуры 50-100°С. Буферная смесь, используемая при цементировании обсадных колонн скважин в условиях соленосных отложений, содержит, мас.%: магнезиально-кремнеземистую добавку - термообработанную при температуре 1020-1050°С серпентинитсодержащую породу, измельченную до удельной поверхности 300-320 м2/кг, 48,2-57; водоредуцирующую добавку - лигносульфонат технический 0,9-1,5; комплексообразующий агент - глюконат натрия 0,1-0,3; воду высокоминерализированную на основе NaCl плотностью 1180 - 1200 кг/м3 42-50. 2 табл.

Буферная смесь, используемая при цементировании обсадных колонн скважин в условиях соленосных отложений, содержащая водоредуцирующую добавку, комплексообразующий агент, воду, отличающаяся тем, что содержит воду высокоминерализированную на основе NaCl плотностью 1180-1200 кг/м3 при водосмесевом отношении В/С 0,42-0,50, в качестве водоредуцирующей добавки лигносульфонат технический, в качестве комплексообразующего агента глюконат натрия и дополнительно магнезиально-кремнеземистую добавку - термообработанную при температуре 1020-1050°С серпентинитсодержащую породу, измельченную до удельной поверхности 300-320 м2/кг, при следующем соотношении компонентов, мас.%:

| УНИВЕРСАЛЬНАЯ БУФЕРНАЯ ЖИДКОСТЬ | 2003 |

|

RU2253008C1 |

| БУФЕРНАЯ ЖИДКОСТЬ | 2001 |

|

RU2199648C2 |

| Буферная жидкость | 1982 |

|

SU1089101A1 |

| ТЕРМОСТОЙКАЯ БУФЕРНАЯ ЖИДКОСТЬ С РЕГУЛИРУЕМОЙ ПЛОТНОСТЬЮ | 1990 |

|

SU1834355A1 |

| CN 101161760 A, 16.04.2008. | |||

Авторы

Даты

2025-03-25—Публикация

2024-07-19—Подача