Предлагаемое изобретение относиться к нефтегазодобывающей отрасли, а именно к области первичного цементирования обсадных колонн в нефтяных, газовых и газоконденсатных скважинах, вскрывающих мощные толщи высокоминерализованных солей хлормагниевого типа, пласты с аномальными давлениями, склонные к гидроразрыву и поглощениям, а также породы, содержащие агрессивные флюиды и газы.

Применяемые в настоящее время тампонажные материалы только на портландцементной основе в условиях магнезиальной агрессии, высоких давлений и температур быстро разрушаются, поэтому в данных условиях применяют специальные магнезиальные вяжущие вещества, которые при затворении растворами хлористых и сернокислых солей способны образовать прочный камень. Однако данные магнезиальные материалы отличаются повышенной гигроскопичностью и невысокой водостойкостью, т.к. являются воздушными вяжущими, слабо сопротивляющимися действию воды, которая вымывает из них растворимые соли (хлорид магния и др.), что затрудняет его практическое использование, особенно в условиях высоких температур и давлений [Бутт Ю.М. Химическая технология вяжущих материалов: учебник для вузов / Ю.М Бутт, М.М.Сычев, В.В Тимашев - М.: Высш. школа, 1980. - С.58].

Известен магнезиальный тампонажный материал, включающий магнезит кальцинированный строительный 70-80%, хлорид магния 20-30%, кремнийорганическую жидкость 0,1-0,5% сверх 100%, нитрилотриметилфосфоновую кислоту 0,02-0,1% сверх 100% [патент РФ RU2542028 опуб.20.02.2015].

Недостатком данного магнезиального тампонажного материала является невозможность ввода всех компонентов в состав сухой смеси, что существенно затрудняет его практическую реализацию. Кроме того, формирующийся тампонажный камень имеет низкую коррозионную устойчивость в высокоминеральных водах, что может привести к снижению долговечности скважин.

Прототипом предлагаемого изобретения является магнезиальный тампонажный материал, содержащий порошок магнезитовый каустический 26,76-37,50%, серпентинитомагнезит молотый 8,92-12,50%, оксиэтилидендифосфоновую кислоту (далее ОЭДФК) 0,00-1,50%, природный рассол бишофита плотностью 1300 кг/м3 - остальное [патент РФ RU 2681163 опуб.04.03.2019].

Недостатком известного магнезиального тампонажного материала, является невозможность ввода чрезвычайно гигроскопичной ОДФК в состав сухой смеси, так как необходимо предварительное ее растворение в воде, что затрудняет практическое применение. Кроме того, данный магнезиальный тампонажный материал в процессе гидратации образует седиментационно-неустойчивый тампонажный раствор, а в процессе твердения водо- и коррозионно-нестойкий камень, что снижает качество цементирования обсадных колонн в условиях солевых пород и пластов с полиминеральными водами высокой минерализации. Помимо этого, использование бишофита плотностью 1300 кг/м3 в качестве жидкости затворения, при повышении температуры твердения свыше 75°С, приводит к значительному сокращению сроков загустевания-схватывания раствора, что не позволяет использовать данный материал в условиях высокотемпературных скважин.

Задачей предполагаемого изобретения является повышении качества первичного цементирования обсадных колонн при высоких температурах, в интервалах залегания высокоминерализованных солей хлормагниевого типа, а также пород, содержащих агрессивные флюиды и газы.

Технический результат, на достижение которого направлено заявляемое изобретение, заключается в создании тампонажной смеси на магнезиальной основе, образующей при гидратации тампонажный раствор с повышенной седиментационной устойчивостью, с регулируемыми сроками загустевания - схватывания при температурах 50-100°С, а в процессе твердения - водо- и коррозионно-стойкий тампонажный камень высокой прочности.

Вышеуказанный технический результат достигается за счет возможности одновременного смешения всех компонентов и возникновения взаимоусиливающего эффекта при их взаимодействии. В результате образуется плотная кристаллическая структура цементного камня, не подверженная разрушению при химическом воздействии агрессивной среды.

Сущность изобретения заключается в том, что тампонажная смесь на магнезиальной основе содержит бездобавочный портландцемент, магнезиально-кремнеземистую добавку - термообработанную тонкомолотую серпентинитсодержащую породу, комплекс химических модификаторов, в качестве которых используется лигносульфонат натрия и глюконат натрия, а в качестве жидкости затворения применяется высокоминерализованная вода на основе хлорида натрия плотностью 1180-1200 кг/м3, при следующем соотношении компонентов по массе:

Для приготовления тампонажной смеси применяются следующие компоненты:

1. Бездобавочный портландцемент, изготовленный по ГОСТ 31108-2020 или ГОСТ 1581-96. Предпочтительно используется тампонажный портландцемент бездобавочный.

2. Магнезиально-кремнеземистая добавка - термообработанная тонкомолотая серпентинитсодержащая порода.

Серпентинитсодержащая порода - это вскрышная порода, покрывающая залежи серпентинита и являющаяся, по сути, отходом его добычи. Термообработанная серпентинитсодержащая порода имеет следующий средний химический состав (по массе): SiO2 38,3-42,4%; Al2O3 2,98-6,59%; Fe2O3 1,98-4,8%; CaO 3,94-5,4%; MgO 34,38-37,18%; Na2O 0,01-0,06%; K2O<0,01%; MnO 0,111-0,134%; Na2O 0,01-0,06%; P2O5 0,02-0,03%; Cr2O3 0,19-0,25%; CO2 1,11-4,7%; прочее 8,34-11,8%.

Для получения добавки серпентинитсодержащую породу обжигают предпочтительно при температуре 1020-10500С и измельчают до получения оптимального гранулометрического состава порошка. В ходе термообработки происходит полное разложение примесной серпентинитовой составляющей и удаление адсорбционной и химически связанной воды из группы серпентинитовых минералов отвечающих химической формуле X3[Si2O5](OH)4, а также формирование при нагревании новых фаз, таких как форстерит MgSiO4, энстатит MgSi2O6, магнетит, оксид магния, в общем количестве 40-70%, а также аморфных фаз муллита и кварца в количестве 16-40%.

Обожженная серпентинитсодержащая порода, представляющая собой преимущественно ортосиликат магния, имеет пониженную прочность, вследствие чего обладает хорошей размолоспособностью.

Основное назначение магнезиально-кремнеземистой добавки в портландцементе - поглощать из раствора MgO, CaO и способствовать выкристаллизации устойчивых гидросиликатов разного состава, а также комплексного гидрата гидроксихлорида магния, кристаллизующегося в виде игл или волокон и придающего камню повышенную прочность и непроницаемость. Также одновременное содержание кислотного компонента SiO42- с оксидом магния в растворе существенно снижает отрицательное влияние свободной окиси магния, что повышает стойкость камня в условиях магнезиальной агрессии.

Магнезиально-кремнеземистая добавка, введенная в состав тампонажной смеси в качестве минерально-сырьевой добавки, активно участвует в процессах структурообразования, позволяя получить гидравлическое вяжущее, способное образовать прочный водо- и коррозионностойкий камень в температурном диапазоне 50-100°С.

3. Лигносульфонат натрия технический - соли лигносульфоновых кислот, являющиеся природными водорастворимыми сульфопроизводными лигнина. Химическая формула: C20H24N2Na2O10S2.

4. Глюконат натрия - соль натрия и глюконовой кислоты, полученная из глюкозы путем ферментации. Химическая формула: NaC6H11O6.

Дополнительное введение в компонентный состав заявленного тампонажного состава комплекса химических модификаторов - лигносульфонат и глюконат натрия, являющихся высокомолекулярным и комплексообразующим реагентами соответственно, за счет адсорбционного механизма их совместного действия, приводит к замедлению гидратации и структурообразования, что обеспечивает регулирование сроков загустевания-схватывания и оказывает стабилизирующее, разжижающее действие на систему в условиях высокой минерализации раствора и высоких температур.

5. Жидкость затворения - высокоминерализованная вода при водосмесевом отношении 0,44-0,55.

Так как растворимость оксида магния в воде чрезвычайно мала, то модифицирование магнезиально - кремнеземистой добавки обеспечивается использованием в качестве жидкости затворения высоконасыщенного раствора электролита с активным анионом (Cl-), что приводит к разрыхлению слабосвязанных поверхностных частей кристаллов и изменению состава фаз.

Также большое количество электролита хлорида натрия, вводимого в жидкость затворения, при взаимодействии со значительным количеством Сахаров и соответствующих солей сахарных кислот, содержащихся в составах модификаторов, способствует усилению замедляющего действия, а также снижению воздухововлечения раствора.

Заявляемый тампонажный раствор приготавливали следующим образом.

Для приготовления заявляемой тампонажной смеси используют порошкообразные минерально-сырьевые компоненты (бездобавочный портландцемент и магнезиально-кремнеземистая добавка) и химические реагенты (лигносульфонат и глюконат натрия) в определенных соотношениях, которые тщательно перемешивают до получения однородной смеси. Полученную смесь затворяют жидкостью затворения, перемешивают в течение 3 минут, после чего определяют технологические свойства раствора и параметры образованного камня.

Примеры.

Пример 1. Для приготовления 1 кг предлагаемой тампонажной смеси (состав №1) взяли 558 г бездобавочного портландцемента, 413 г магнезиально-кремнеземистой добавки, 25 г лигносульфоната натрия, 4 г глюконата натрия. Полученную смесь перемешивали до получения гомогенного состава и затворяли 520 мл высокоминерализованной воды на основе хлорида натрия плотностью 1180 кг/м3. После перемешивания в течение 3 минут провели измерения технологических характеристик раствора-камня.

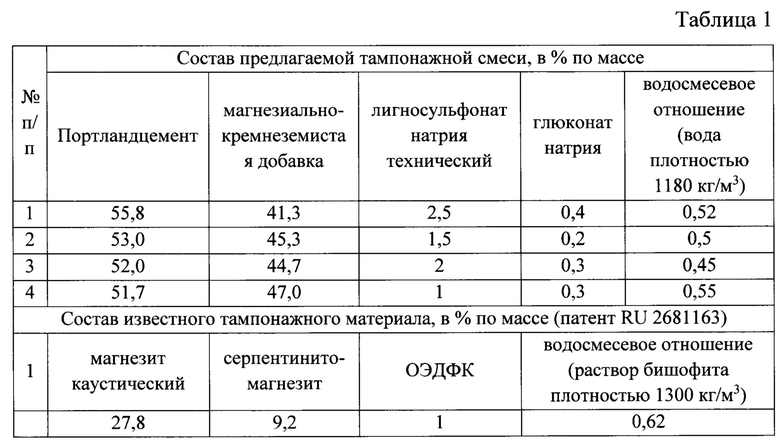

Примеры 2-4 выполняли аналогичным способом. Их составы, приведены в таблице 1.

Для сравнения был приготовлен тампонажный состав прототипа согласно рецептуре, приведенной в патенте РФ RU 2681163. Его состав приведен в Таблице 1.

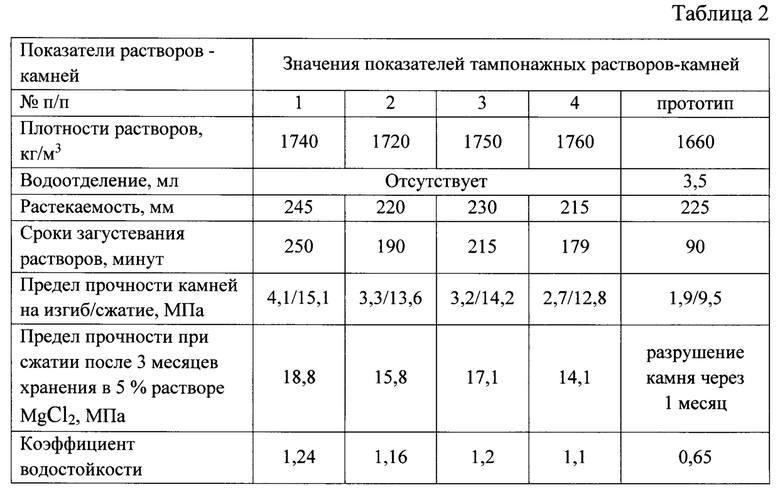

Определение технико-технологических свойств тампонажного раствора и физико-механических параметров камней проводили при температуре 75±2°С в соответствии с ГОСТ 26798.1-96 «Цементы тампонажные. Методы испытаний». Технико-технологических свойства составов по примерам 1-4 и прототипа приведены в Таблице 2.

Приведенные примеры показывают, что задача решена, и технический результат достигнут: создана тампонажная смесь на магнезиальной основе, образующая при гидратации тампонажный раствор с повышенной седиментационной устойчивостью, с регулируемыми сроками загустевания - схватывания при температурах 50-1000С, а в процессе твердения - водо- и коррозионно-стойкий тампонажный камень высокой прочности, что позволяет повысить качество первичного цементирования обсадных колонн в условиях воздействия агрессивных сред и высокой температуры.

| название | год | авторы | номер документа |

|---|---|---|---|

| БУФЕРНАЯ СМЕСЬ, ИСПОЛЬЗУЕМАЯ ПРИ ЦЕМЕНТИРОВАНИИ ОБСАДНЫХ КОЛОНН В УСЛОВИЯХ СОЛЕНОСНЫХ ОТЛОЖЕНИЙ | 2024 |

|

RU2837106C1 |

| Расширяющийся тампонажный материал для низкотемпературных скважин | 2023 |

|

RU2817368C1 |

| РАСШИРЯЮЩИЙСЯ ТАМПОНАЖНЫЙ МАТЕРИАЛ | 2007 |

|

RU2380392C2 |

| Утяжеленный минерализованный тампонажный портландцементный состав | 2022 |

|

RU2782526C1 |

| МАГНЕЗИАЛЬНЫЙ ТАМПОНАЖНЫЙ МАТЕРИАЛ | 2017 |

|

RU2663236C1 |

| СПОСОБ ЦЕМЕНТИРОВАНИЯ СКВАЖИН | 2007 |

|

RU2369722C2 |

| РАСШИРЯЮЩИЙСЯ ТАМПОНАЖНЫЙ РАСТВОР С РЕГУЛИРУЕМЫМИ ТЕХНОЛОГИЧЕСКИМИ СВОЙСТВАМИ | 2010 |

|

RU2452758C1 |

| СПОСОБ УСТРАНЕНИЯ ЗАКОЛОННЫХ ПЕРЕТОКОВ И МЕЖКОЛОННЫХ ДАВЛЕНИЙ В НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИНАХ | 2014 |

|

RU2550116C1 |

| ТАМПОНАЖНЫЙ МАТЕРИАЛ ДЛЯ ИЗОЛЯЦИИ И ОГРАНИЧЕНИЯ ВОДОПРИТОКОВ В НЕФТЯНЫЕ И ГАЗОВЫЕ СКВАЖИНЫ | 2014 |

|

RU2574433C1 |

| РАСШИРЯЮЩИЙСЯ ТАМПОНАЖНЫЙ РАСТВОР С РЕГУЛИРУЕМЫМИ ТЕХНОЛОГИЧЕСКИМИ СВОЙСТВАМИ | 2013 |

|

RU2536725C1 |

Изобретение относиться к нефтегазодобывающей отрасли, а именно к области первичного цементирования обсадных колонн в нефтяных, газовых и газоконденсатных скважинах с максимальной статической температурой 100°С, вскрывающих мощные толщи высокоминерализованных солей хлормагниевого типа, пласты с аномальными давлениями, склонные к гидроразрыву и поглощениям, а также породы, содержащие агрессивные флюиды и газы. Технический результат, на достижение которого направлено изобретение, заключается в создании тампонажной смеси на магнезиальной основе, образующей при гидратации тампонажный раствор с повышенной седиментационной устойчивостью, с регулируемыми сроками загустевания-схватывания при температурах 50-100°С, а в процессе твердения - водо- и коррозионно-стойкий тампонажный камень высокой прочности. Тампонажная смесь на магнезиальной основе, содержащая вяжущее, магнезиально-кремнеземистую добавку, комплекс химических модификаторов и жидкость затворения. В качестве вяжущего используют бездобавочный портландцемент, в качестве магнезиально-кремнеземистой добавки - термообработанную при температуре 1020-1050°С тонкомолотую серпентинитсодержащую породу, а в качестве комплекса химических модификаторов - лигносульфонат натрия и глюконат натрия, в качестве жидкости затворения используют высокоминерализованную воду на основе хлорида натрия плотностью 1180-1200 кг/м3 при водосмесевом соотношении – 0,45-0,55, в следующем соотношении компонентов в % по массе: бездобавочный портландцемент 51-56,9, магнезиально-кремнеземистая добавка 39,6-47,8, лигносульфонат натрия 1-3, глюконат натрия 0,2-0,5. 2 табл., 4 пр.

Тампонажная смесь на магнезиальной основе, содержащая вяжущее, магнезиально-кремнеземистую добавку, комплекс химических модификаторов и жидкость затворения, отличающаяся тем, что в качестве вяжущего используют бездобавочный портландцемент, в качестве магнезиально-кремнеземистой добавки - термообработанную при температуре 1020-1050 °С тонкомолотую серпентинитсодержащую породу, а в качестве комплекса химических модификаторов - лигносульфонат натрия и глюконат натрия, в качестве жидкости затворения используют высокоминерализованную воду на основе хлорида натрия плотностью 1180-1200 кг/м3 при водосмесевом соотношении – 0,45-0,55, в следующем соотношении компонентов в % по массе:

| МАГНЕЗИАЛЬНЫЙ ТАМПОНАЖНЫЙ МАТЕРИАЛ | 2017 |

|

RU2681163C2 |

| МАГНЕЗИАЛЬНЫЙ ТАМПОНАЖНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2542028C1 |

| ПОРТЛАНДЦЕМЕНТ ТАМПОНАЖНЫЙ ОБЛЕГЧЕННЫЙ | 2013 |

|

RU2523588C1 |

| ТАМПОНАЖНЫЙ РАСТВОР | 2011 |

|

RU2487910C2 |

| ТАМПОНАЖНЫЙ СОСТАВ ДЛЯ ПАРОНАГНЕТАТЕЛЬНЫХ СКВАЖИН | 2007 |

|

RU2359988C1 |

| CN 112110704 А, 22.12 | |||

| Способ восстановления спиралей из вольфрамовой проволоки для электрических ламп накаливания, наполненных газом | 1924 |

|

SU2020A1 |

Авторы

Даты

2025-02-11—Публикация

2024-04-19—Подача