Область техники

Изобретение относится к измерительной технике, а именно к устройствам для измерения плотности и уровня жидкости в резервуарах, и может быть использовано в системах измерения и учета количества жидкости (масса, объем), хранящейся в резервуарах, в химической, нефтяной и других отраслях промышленности.

Уровень техники

Известен способ и устройство для определения уровня или плотности жидкости [1], основанный на измерении разности давлений в двух точках контролируемого объема, расположенных на разной высоте, при помощи датчика дифференциального давления через соединительные линии, содержащие разделительную жидкость. Соединительные линии устройства, выполненные в виде капиллярных трубок, гидравлически сообщающихся со входами датчика дифференциального давления, отличаются тем, что их свободные концы располагают горизонтально и жестко фиксируют в заданных точках резервуара. При этом в соединительные линии со стороны датчика дифференциального давления периодически дозируют порции разделительной жидкости при помощи блока регистрации и управления и двух управляемых дозаторов разделительной жидкости. Уровень или плотность контролируемой жидкости определяют по величине выходного сигнала датчика дифференциального давления, который производит измерения разности гидростатических давлений в контролируемом объеме в моменты времени в перерывах между дозированием очередной порции разделительной жидкости.

Недостатки способа - узкая область применения, ограниченная отраслями, где допустимо смешивать контролируемый продукт с манометрической жидкостью. Измерение плотности жидкость может быть реализовано только при полностью заполненном резервуаре, когда обе трубки погружены в жидкость, что означает наличие неопределенности при большом диапазоне изменений уровня контролируемой жидкости в резервуаре.

Известны способ и устройство для измерения плотности и уровня жидкости [2] путем измерения перепада давления в вынесенной из емкости вертикальной измерительной трубке на участке известной длины. Измерения осуществляются двумя датчиками давления в двух точках - ниже минимально допустимого для емкости уровня жидкости и выше максимально допустимого для емкости уровня жидкости, в плоскости верхнего торца измерительной трубки. Устройство позволяет измерять плотность газа и плотность жидкости путем измерений перепада давления в измерительной трубке в трех позициях: (1) жидкость вытесняется из трубки путем продува газом из газового объема емкости - для измерения перепада давления датчиками давления, находящимися в газовой среде; (2) трубка заполняется жидкостью до перелива в плоскости верхнего торца - для измерения перепада давления жидкости в трубке; (3) текущий уровень жидкости в емкости, плотность жидкости и плотность газа рассчитываются на основе измеренных значений перепада давления (1) и (2) и известной длины измерительной трубки.

Недостатки способа - не подходит для измерений плотности продукта, у которого имеется неравномерное распределение плотности по высоте резервуара - например, не подходит для нефтепродуктов и углеводородов; высокая погрешность измерений уровня и плотности, связанная с результирующей погрешностью измерений не менее чем двумя датчиками давления; необходимость использования в нижней точке двух датчиков давления с разными диапазонами измеряемых давлений создает неопределенность в применении данного способа.

Известен способ измерения уровня и барботажный уровнемер [3], содержащий барботажные трубки, источник сжатого газа, три вентиля, датчик давления и датчик температуры, устанавливаемые в буферной емкости, входы которых соединены со входом вычислительно-управляющего блока. Способ измерения заключается в измерении давления газа барботирования, при котором сжатый воздух подает через буферную емкость в барботажные трубки, нижние концы которых располагают на разной глубине, таким образом, чтобы из барботажных трубок была полностью вытеснена жидкость. С помощью измеренных давлений в барботажных трубках вычисляют удельный вес и соответствующий уровень жидкости.

Недостатки способа - высокая погрешность измерений уровня и плотности, связанная с результирующей погрешностью измерений не менее чем двумя датчиками давления; измерение плотности жидкость может быть реализовано только при полностью заполненном резервуаре, когда обе трубки погружены в жидкость; способ не подходит для измерений плотности продукта, у которого имеется неравномерное распределение плотности по высоте резервуара.

Известно устройство измерения давления жидкого продукта в резервуаре [4], содержащее датчик гидростатического давления, компрессор и барботажную трубку, кромка которой имеет форму клиновидных зубьев и погружается в жидкий продукт до дна резервуара, при этом датчик гидростатического давления включен в линию подачи сжатого газа от компрессора на вход в барботажную трубку. При включении компрессора в барботажную трубку подается сжатый газ, вытесняющий из нее жидкость, что приводит к образованию минимальных по размеру пузырьков на конце барботажной трубки, расположенном в придонной области резервуара. Гидростатическое давление регистрируется цифровым датчиком давления после выравнивания давления в барботажной трубке и придонной области резервуара.

Недостатки устройства - необходимость обеспечить линию подачи сжатого газа и ее постоянную эксплуатацию, с учетом существующей инерционности процесса измерений сложно применять в реальных условиях промышленной эксплуатации, при регулярном изменении количества жидкости в резервуаре.

Известно устройство измерения массы нефтепродукта в резервуаре [5], состоящее из уровнемера, размещаемого на крыше резервуара, двух штуцеров, размещаемых в стенке резервуара на уровне нефтепродукта и на уровне подтоварной воды, выходы которых соединены с двумя преобразователями гидростатического давления. Кроме того, штуцеры соединены через вентили с отдельно вынесенной дренажной емкостью, в которую перед началом измерений сливается небольшая часть продуктов с целью промывки присоединительных трубок соответствующей однородной жидкостью (нефтепродуктом или подтоварной водой, соответственно). Масса нефтепродукта вычисляется в вычислительном блоке устройства, на который передаются показания от уровнемера и двух преобразователей гидростатического давления.

Недостатки устройства - наличие двух преобразователей гидростатического давления увеличивает результирующую погрешностью измерений; необходимость двух врезок в стенки резервуара; невозможно установить связь между точками отбора гидростатического давления и базой установки уровнемера, что создает неопределенность измерений; дополнительные мероприятия по обслуживанию дренажной емкости, сложно применять в реальных условиях промышленной эксплуатации, при регулярном изменении количества нефтепродукта и подтоварной воды в резервуаре.

Наиболее близким по принципу действия к заявленному решению является устройство для измерения плотности и уровня жидкости в резервуаре [6], выбранное в качестве прототипа. Устройство содержит дифманометр, плюсовая камера которого соединена с трубой, погруженной в контролируемую среду, а минусовая камера - со свободным от жидкости пространством резервуара. Кроме того, устройство содержит двухпоплавковый датчик уровня, измерительный элемент которого установлен внутри трубы, выполненной в виде колокола с расширением в нижней части. Измерительный элемент датчика уровня и колокол герметично соединены в верхней части, при этом между ними присутствует зазор, позволяющий передавать воздействие гидродинамического давления в плюсовую камеру дифманометра, также герметично соединенную с колоколом. Первый поплавок датчика уровня измеряет уровень жидкости в резервуаре, а второй поплавок находится под колоколом в расширенной его части на измерительном элементе датчика уровня и измеряет уровень жидкости под колоколом. Уровень жидкости под колоколом образован остаточным объемом воздуха и жидкостью, поступающей в колокол при заполнении резервуара. Устройство непрерывно измеряет разность давлений под колоколом и над поверхностью жидкости, и с учетом измеренных одновременно значений уровня электронно-вычислительный компонент устройства непрерывно вычисляет среднюю по столбу плотность жидкости в резервуаре.

Недостатком описанного устройства-прототипа является относительная сложность сохранения остаточного объема воздуха, используемого в качестве передающего звена для измерения значения давления столба жидкости на датчик дифференциального давления, и связанная с конструктивными особенностями колокола увеличенная нижняя неизмеряемая зона.

Задачей настоящего изобретения является измерение уровня и плотности жидкостей, имеющих широких диапазон физических и химических свойств, при реализации уменьшения неизмеряемой зоны в резервуаре, а также сокращение затрат на эксплуатацию при повышении точности измерений, необходимых для коммерческого учета количества жидкости, за счет улучшения конструкции устройства и существенного повышения надежности его работы, обеспечивающей оперативный контроль состояния и количества жидкости в резервуаре.

Техническим результатом, достигаемым в настоящем изобретении, является возможность непрерывного измерения уровня и плотности жидкости в резервуарах, при реализации совмещения магнитострикционного принципа измерения уровня жидкости и барботажного принципа измерения гидростатического давления в единой конструкции предлагаемого устройства, обеспечивающего единую точку отсчета между точками отбора давления и базой установки уровнемера, при этом способствующего повышению точности и надежности измерений.

Раскрытие сущности изобретения

Получение технического результата изобретения осуществляется за счет того, что для определения плотности жидкости измеряют уровень жидкости магнитострикционным уровнемером и разность давлений в двух точках контролируемого объема: (1) в придонной области, на границе раздела газовой и жидкой сред, создаваемой на нижней кромке полностью заполненной газом барботажной трубки известной длины, и (2) над поверхностью жидкости в свободном пространстве резервуара. Барботажную трубку заполняют газом из свободного от жидкости пространства резервуара или воздухом, взятым из атмосферы, до полного вытеснения жидкости из барботажной трубки, при этом величина давления газа, заполняющего барботажную трубку, равна гидростатическому давлению столба жидкости, уровень которой одновременно измеряется магнитострикционным уровнемером, магнитный поплавок которого размещается на барботажной трубке. Плотность контролируемой жидкости определяют по измеренным значениям выходных сигналов датчика уровня и датчика дифференциального давления.

Преимуществом заявленного изобретения является совмещение магнитострикционного принципа измерения уровня жидкости и барботажного принципа измерения гидростатического давления в едином конструктивном решении устройства для осуществления заявленного способа, что позволяет реализовать единую точку отсчета между точками отбора давления в резервуаре и базой установки уровнемера, при этом геометрическое расположение элементов устройства, измеряющих уровень и давление, не влияет на точность измерений, поскольку не требуется их жесткая привязка к геометрии резервуара. При этом измерения уровня и гидростатического давления столба жидкости производятся одновременно, что позволяет непрерывно контролировать плотность и уровень жидкости, в том числе в процессе их динамического изменения. В то же время снижение погрешности измерений по сравнению с известными способами измерений, приведенными выше, достигается за счет использования одного датчика давления и одного магнитного поплавка, а также за счет простоты реализации способа без необходимости применения сложных процедур дозирования и технологических устройств, требующих контроля и обслуживания при промышленной эксплуатации.

В устройство для осуществления заявленного способа, содержащее магнитострикционный датчик уровня и датчик дифференциального давления, минусовая камера которого герметично соединена с трубкой, погруженной в свободное от жидкости пространство резервуара, а плюсовая камера - с барботажной трубкой, внутри которой по всей длине расположен измерительный элемент датчика уровня, который измеряет уровень жидкости в резервуаре, взаимодействуя с расположенным на барботажной трубке магнитным поплавком. Измерительный элемент датчика уровня герметично соединен с барботажной трубкой на ее верхнем торце. При этом по всей длине барботажной трубки имеется зазор между барботажной трубкой и измерительным элементом, позволяющий передавать воздействие давления гидростатического столба жидкости в плюсовую камеру датчика дифференциального давления, а также прокачивать газ или атмосферный воздух для осуществления процесса барботирования, для чего в устройство введен микрокомпрессор, выход которого герметично соединен с барботажной трубкой, а вход соединен с трубкой, погруженной в свободное от жидкости пространство резервуара, или с трубкой, выходящей за пределы резервуара. Предлагаемое устройство включает также электронно-вычислительный преобразователь, в котором осуществляется обработка измеренных значений, поступающих от датчика дифференциального давления и датчика уровня, а также расчет на их основе средней плотности жидкости в резервуаре.

Техническая реализация заявляемого устройства значительно проще прототипа и может быть исполнена в единой конструкции для удобства монтажа на любом резервуаре, при этом устройство может быть установлено на фланец значительно меньшего диаметра, чем прототип, за счет отсутствия колокола. Кроме того, отсутствие колокола и возможность установки барботажной трубки до дна резервуара, значительно уменьшают нижнюю неизмеряемую зону по сравнению с прототипом.

Краткое описание чертежей

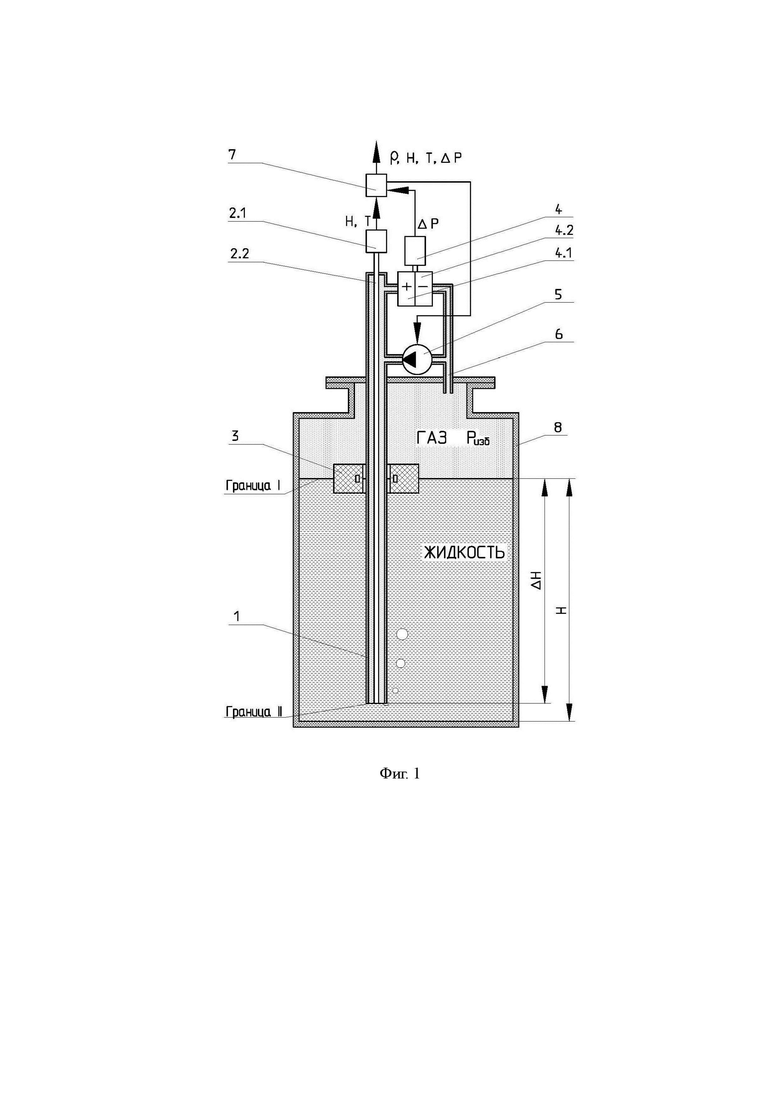

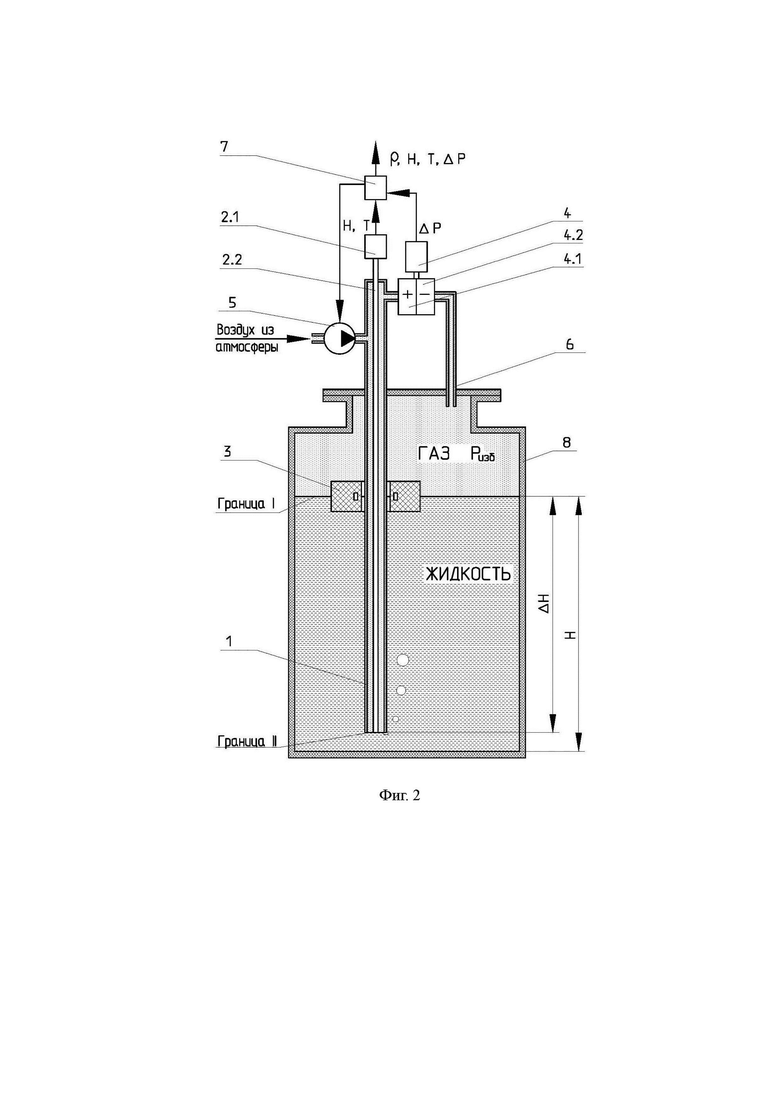

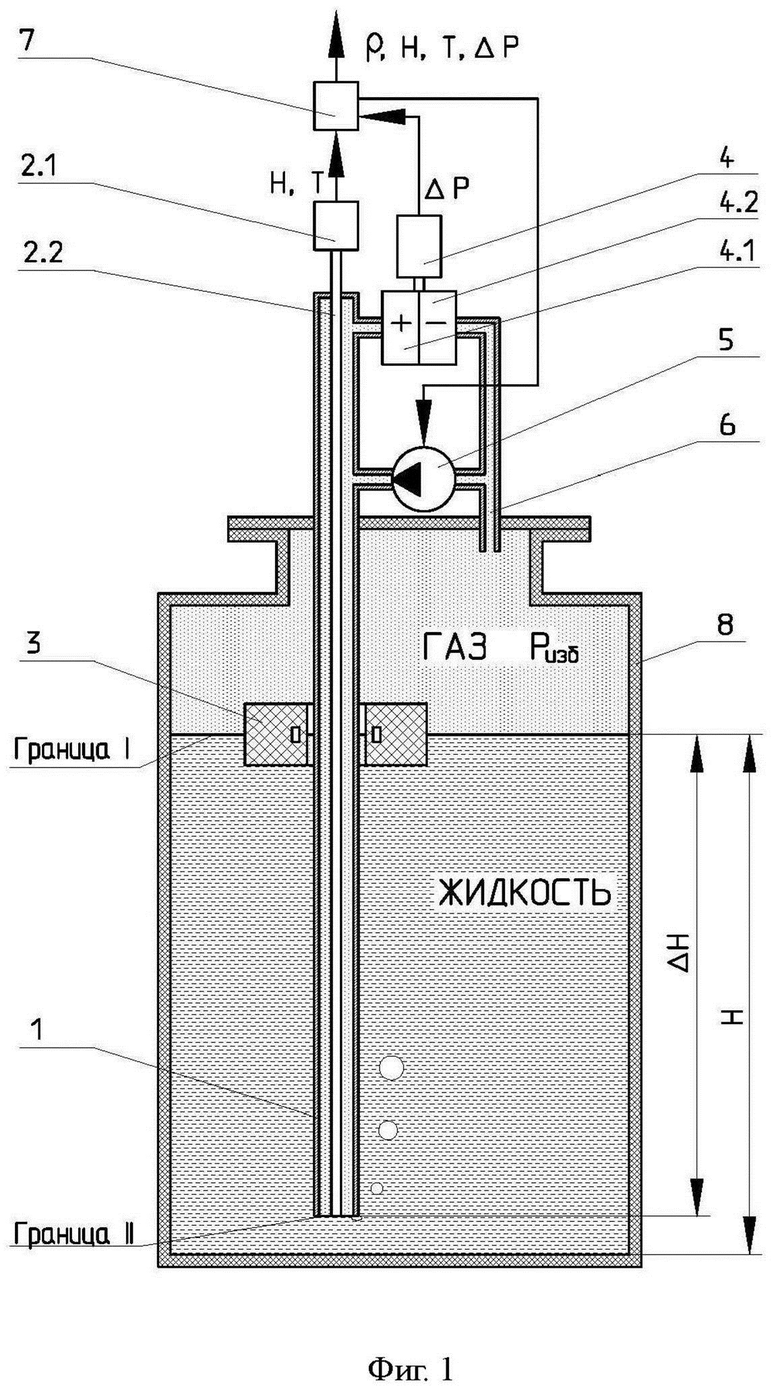

Изобретение поясняется графическими иллюстрациями, где на фиг. 1 приведена конструкция предлагаемого устройства для измерения плотности и уровня жидкости для варианта, когда процесс барботирования осуществляется газом из внутреннего пространства резервуара. На фиг. 2 приведена конструкция предлагаемого устройства для варианта, когда процесс барботирования осуществляется атмосферным воздухом.

Осуществление изобретения

Устройство для реализации способа содержит барботажную трубку из немагнитного материала 1, магнитострикционный датчик уровня 2.1 с измерительным элементом 2.2, поплавок с расположенным внутри магнитом 3, датчик дифференциального давления 4 с плюсовой камерой 4.1 и минусовой камерой 4.2, микрокомпрессор 5, трубку 6, электронно-вычислительное устройство 7. Устройство размещается вертикально в резервуаре 8, заполняемом контролируемой жидкостью. Внутри барботажной трубки 1, по всей длине, установлен измерительный элемент 2.2 датчика уровня 2.1, который предназначен для измерения уровня жидкости Н в резервуаре 8, а также расстояния ΔН, соответствующего уровню гидростатического столба жидкости, который воздействует на плюсовую камеру 4.1 датчика дифференциального давления 4. Измерительный элемент 2.2 датчика уровня герметично соединен с барботажной трубкой 1 на ее верхнем торце. При этом по всей длине барботажной трубки 1 имеется зазор между барботажной трубкой 1 и измерительным элементом 2.2, позволяющий передавать воздействие гидродстатического давления жидкости (P) в плюсовую камеру 4.1 датчика дифференциального давления 4, герметично соединенную с барботажной трубкой 1. Минусовая камера 4.2 датчика дифференциального давления 4 соединена со свободным, находящимся над поверхностью жидкости, внутренним пространством резервуара через трубку 6 для компенсации воздействия избыточного статического давления или разрежения (Ризб) в резервуаре. Измеренные значения выходных сигналов датчика уровня 2 и датчика дифференциального давления 4 обрабатываются в электронно-вычислительном устройстве 7 для определения плотности контролируемой жидкости.

В качестве датчика уровня и датчика дифференциального давления в составе заявляемого устройства могут быть применены приборы со стандартными промышленными интерфейсами 4-20 мА, HART-протокол, ModBus TCP, RS-485 ModBus RTU.

В качестве материала трубок могут быть использованы: немагнитная нержавеющая сталь марки AISI.316L, химически стойкие полимеры и т. п.

В качестве магнитострикционного датчика уровня может использоваться магнитострикционный преобразователь линейных перемещений, зарегистрированный как полезная модель по патенту РФ №134631, типа ПЛП с погрешностью измерения +1мм.

Датчик дифференциального давления может быть следующего типа: Метран-150, с погрешностью измерений +0,075%.

В качестве электронно-вычислительного устройства может использоваться микропроцессорный модуль, обеспечивающий информационный обмен с датчиками, необходимую математическую обработку информации, а также обмен с устройствами более высокого уровня.

Для барботирования газа или воздуха может быть использован любой микрокомпрессор, который обеспечивает давление необходимое для вытеснения всего объема жидкости из барботажной трубки, предназначенный для применения во взрывоопасных зонах.

Способ осуществляют следующим образом.

При заполнении резервуара жидкостью до уровня Н, чтобы измерить давление столба жидкости высотой ΔН, барботажная трубка 1 при включении микрокомпрессора 5 заполняется газом до полного вытеснения жидкости, о чем будет свидетельствовать стабилизация давления, регистрируемая датчиком дифференциального давления 4, чтобы граница II являлась разделом фаз жидкость/газ.

При этом полное давление в резервуаре PП, воздействующее на плюсовую камеру 4.1 датчика дифференциального давления, определяется формулой:

PП = PИЗБ + РΔН,

где:

Pизб - избыточное давление газа в резервуаре;

РΔН - давление, создаваемое столбом жидкости высотой ΔН.

Значение величины перепада давлений ΔР, измеряемое датчиком дифференциального давления 4, определяется формулой:

ΔР = PП - PИЗБ = РΔН.

Значение величины уровня жидкости ΔН измеряется датчиком уровня 2.

Используя формулу для вычисления гидростатического давления Р = ρgh, в электронно-вычислительном устройстве 7 вычисляется средняя плотность жидкости по формуле:

ρ = ΔР/gΔН,

где:

g - ускорение свободного падения.

Источники информации

1. Патент RU 2446383, кл. G01F 23/14.

2. Патент RU 2725635, кл. G01F 23/14, G01N 9/26.

3. Патент RU 2124702, кл. G01F 23/16.

4. Патент RU 121925, кл. G01F 23/16.

5. Патент RU 137934, кл. G01G 17/04.

6. Патент RU 2604477, кл. G01N 9/26, G01F 23/64 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПЛОТНОСТИ И УРОВНЯ ЖИДКОСТИ | 2015 |

|

RU2604477C1 |

| Способ измерения среднего уровня воды в открытых водоемах и устройство для его осуществления | 2022 |

|

RU2812614C1 |

| Гидростатический уровнемер | 1979 |

|

SU800661A1 |

| СПОСОБ ИЗМЕРЕНИЯ УРОВНЯ ВОДЫ ИЛИ ЖИДКОСТИ (ВАРИАНТЫ) И БАРБОТАЖНЫЙ УРОВНЕМЕР | 1996 |

|

RU2124702C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПЛОТНОСТИ ЖИДКОСТИ | 2010 |

|

RU2418287C1 |

| ГИДРОСТАТИЧЕСКИЙ УРОВНЕМЕР | 1998 |

|

RU2138026C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВЛАГОСОДЕРЖАНИЯ НЕФТИ НА ПРОМЫСЛАХ | 2024 |

|

RU2840372C1 |

| Пьезометрический уровномер | 1973 |

|

SU469057A1 |

| АНАЛИЗАТОР НЕФТИ | 2020 |

|

RU2750249C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОБВОДНЕННОСТИ ПРОДУКЦИИ НЕФТЯНЫХ СКВАЖИН "ОХН++" | 2008 |

|

RU2396427C2 |

Изобретение относится к измерительной технике, а именно к устройствам для измерения плотности и уровня жидкости в резервуарах, и может быть использовано в системах измерения и коммерческого учета количества жидкости (масса, объем), хранящейся в резервуарах, в химической, нефтяной и других отраслях промышленности. Для определения плотности и уровня жидкости в резервуаре датчиком дифференциального давления измеряют разность гидростатических давлений в двух точках контролируемого объема. Для этого барботажную трубку при помощи микрокомпрессора заполняют газом из свободного, находящегося над поверхностью жидкости внутреннего пространства резервуара или воздухом, взятым из атмосферы, до полного вытеснения из нее жидкости, при этом величина давления газа, заполняющего барботажную трубку, равна гидростатическому давлению столба жидкости, уровень которой одновременно измеряется магнитострикционным датчиком уровня, магнитный поплавок которого размещается на барботажной трубке. Плотность контролируемой жидкости вычисляют по измеренным значениям выходных сигналов датчика дифференциального давления и датчика уровня. Технический результат - возможность непрерывного измерения уровня и плотности жидкости в резервуарах при реализации совмещения магнитострикционного принципа измерений уровня жидкости и барботажного принципа измерения гидростатического давления в единой конструкции устройства, способствующая повышению точности и надежности измерений. 2 н. и 3 з.п. ф-лы, 2 ил.

1. Способ определения плотности и уровня жидкости в резервуаре, основанный на измерении датчиком дифференциального давления разности гидростатических давлений в двух точках контролируемого объема, расположенных в придонной области, на границе раздела газовой и жидкой сред, создаваемой на нижней кромке полностью заполненной газом барботажной трубки известной длины, и над поверхностью жидкости в свободном пространстве резервуара, отличающийся тем, что барботажную трубку при помощи микрокомпрессора заполняют газом из свободного, находящегося над поверхностью жидкости, внутреннего пространства резервуара, или воздухом, взятым из атмосферы, до полного вытеснения из нее жидкости, при этом величина давления газа, заполняющего барботажную трубку, равна гидростатическому давлению столба жидкости, уровень которой одновременно измеряется магнитострикционным датчиком уровня, магнитный поплавок которого размещается на барботажной трубке, а по измеренным значениям выходных сигналов датчика дифференциального давления и датчика уровня определяют плотность контролируемой жидкости.

2. Устройство для измерения плотности и уровня жидкости в резервуаре, содержащее магнитострикционный датчик уровня, датчик дифференциального давления, минусовая камера которого герметично соединена с трубкой, погруженной в свободное, находящееся над поверхностью жидкости, внутреннее пространство резервуара, а плюсовая камера - с барботажной трубкой, внутри которой по всей длине расположен измерительный элемент датчика уровня, который измеряет уровень жидкости в резервуаре, взаимодействуя с расположенным на барботажной трубке магнитным поплавком, при этом измерительный элемент датчика уровня герметично соединен с барботажной трубкой на ее верхнем торце, отличающееся тем, что по всей длине барботажной трубки имеется зазор между барботажной трубкой и измерительным элементом, позволяющий передавать воздействие давления гидростатического столба жидкости в плюсовую камеру датчика дифференциального давления, а также прокачивать газ или атмосферный воздух для осуществления процесса барботирования, для чего в устройство введен микрокомпрессор, выход которого герметично соединен с барботажной трубкой, а вход соединен с трубкой, погруженной в свободное, находящееся над поверхностью жидкости, внутреннее пространство резервуара, и управление которым осуществляется электронно-вычислительным преобразователем, в котором также осуществляется обработка сигналов, поступающих от датчика дифференциального давления и датчика уровня, а также расчет плотности контролируемой жидкости в резервуаре.

3. Устройство по п. 2, отличающееся тем, что вход микрокомпрессора соединен с атмосферой для прокачивания атмосферного воздуха для осуществления процесса барботирования.

4. Устройство по п. 2, отличающееся тем, что микрокомпрессор не имеет электронной связи с электронно-вычислительным преобразователем для управления процессом барботирования, которой осуществляется в непрерывном режиме.

5. Устройство по п. 3, отличающееся тем, что микрокомпрессор не имеет электронной связи с электронно-вычислительным преобразователем для управления процессом барботирования, который осуществляется в непрерывном режиме.

| US 8978464 B2, 17.03.2015 | |||

| US 6928862 B1, 16.08.2005 | |||

| CN 111141366 A, 12.05.2020 | |||

| CN 107270993 A, 20.10.2017 | |||

| US 8402822 B2, 26.03.2013 | |||

| СПОСОБ ИЗМЕРЕНИЯ УРОВНЯ, ПЛОТНОСТИ, ГРАНИЦЫ РАЗДЕЛА И ТЕМПЕРАТУРЫ ЖИДКОСТИ В РЕЗЕРВУАРЕ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1999 |

|

RU2188396C2 |

Авторы

Даты

2025-03-31—Публикация

2024-10-10—Подача