Изобретение относится к способам дробления твердого минерального сырья и рекомендуется для применения в горнодобывающей и горно-перерабатывающей промышленности, промышленности строительных материалов, горно-химическом и угольном производствах, дорожном строительстве, металлургии и других отраслях, выполняющих переработку твердого минерального и техногенного сырья.

Применяемые в настоящее время технологии дробления предусматривают последовательное сокращение крупности горной массы в несколько стадий, например на производстве нерудных строительных материалов – в 3–4 стадии, на рудоподготовке – в 4–6 стадий – в зависимости от типа горной породы, ее физико-механических свойств и требований к конечному продукту дробления.

В каждой стадии применяется одна дробилка, а в общей технологической схеме многостадийного процесса – соответствующее количество дробилок, конвейеров, перегружателей, грохотов и других устройств, где каждое имеет свой электропривод. В технологической схеме при этом, как правило, действует замкнутый цикл переработки, при котором закрупненный продукт дробления после грохочения возвращается обратно в дробилку. Это означает дополнительный расход электроэнергии и снижение общей производительности. Загруженность основным и вспомогательным оборудованием усложняет технологическую схему, что приводит к значительно более высоким затратам для получения конечного продукта, энергоемкость применяемой дробильно-измельчительной техники очень высока и занимает первое место в системе переработки минерального и техногенного сырья.

Массово применяемые в промышленности дробилки, использующие технологию ударного действия, разделяются на роторные и молотковые. Иные конструкции дробилок ударного действия тоже существуют, например дезинтеграторы, крестовые, барабанные, центробежные, но область их применения ограничена.

Поступаемая в них дробимая масса попадает под действие бил или молотков быстро вращающегося ротора. В роторных дробилках удар принимает ротор, в молотковых - шарнирно подвешенные к ротору молотки. Ударом била или молотка осколки разрушенного куска, разлетаясь, отбрасываются на футеровку - отбойные плиты или колосники, образующие камеру дробления. Ударяясь о неё, материал проходит дополнительное измельчение и, отражаясь, вновь попадает под действие ротора. Данный цикл повторяется до тех пор, пока куски материала, достигнув определенной крупности, не выйдут сквозь разгрузочную щель или щель колосниковой решетки на разгрузку.

Оба типа дробилок чаще всего используют один ротор. Дробилки с двумя роторами имеют увеличенную производительность, а двухроторные дробилки двухступенного дробления, кроме того, совмещают две стадии дробления в одну.

В молотковых дробилках и других современных измельчителях образование частиц готового продукта происходит случайным образом, в результате чего появляются пылевидная и другие фракции, не соответствующие заданной степени измельчения. Недостатками являются также и быстрый износ молотков, особенно при дроблении абразивных материалов и замазывание колосниковых решёток при переработке материалов влажностью выше 6-15%.

Известен аналог Способ ударного дробления [RU 2029616 C1, 19.10.1989, МПК B02C 13/20 (1995.01)]. Способ ударного дробления включает разрушение материала встречно направленными импульсами рабочего органа и отражательных элементов, отличается тем, что, с целью повышения эффективности дробления горных пород, направленные импульсы отражательных элементов синхронизируют с импульсами рабочего органа, а их ударную поверхность ориентируют по нормали к векторам скорости частиц, направленных рабочим органом, при этом скорость движения отражательных элементов составляет 0,3 - 3,5 скорости рабочего органа.

Недостатком аналога является недостаточно высокая производительность и эффективность дробления, а также отсутствие дополнительных отражательных элементов.

Известен аналог Способ активного ударного дробления минералов [US8763939 B2, 22.04.2012, МПК B02C 13/09 (2006.01)].

Метод ударного дробления материала включает следующие этапы: материал подается на ротор, который дробит материал и направляет куски материала к роторам вторичного дробления. Мелкие куски материала попадают под воздействие первого ротора вторичного дробления, а крупные куски материала попадают под воздействие второго ротора вторичного дробления. Ударные поверхности роторов вторичного дробления в основном перпендикулярны направлениям движения кусков во время ударов. Интервал времени между ударами роторов вторичного дробления определяется с использованием выражения Δt=(0,7 … 1.3) (R1/V1−R2/V2), где R1 и R2 - расстояние от места подачи кусков ротором до мест воздействия на куски первого и второго роторов вторичного дробления соответственно, V1 и V2 - средние скорости движения кусков в направлении первого и второго роторов вторичного дробления соответственно.

Недостатком аналога является недостаточно высокая производительность и эффективность дробления, а также отсутствие дополнительных отражательных элементов.

Известен аналог Ударное дробление горных пород и руды по патенту [EP0583515 А1, МПК B02C13/09; B02C13/20]. Кусок породы или руды подвергается воздействию первичной ударной силы P1, а затем образовавшиеся фрагменты подвергаются воздействию вторичной ударной силы P2. Воздействие ударных сил P1 и P2 синхронизировано. Вектор скорости V1 куска, подвергающегося воздействию первичной ударной силы P1, и вектор вторичной ударной силы P2 лежат на прямой, проходящей через центр масс куска. Устройство для осуществления процесса содержит корпус (4), в котором размещены первичный измельчающий ротор (1) и вторичный измельчающий ротор (2), а также средства для синхронизации вращения роторов (1, 2). Вторичный ротор (2) имеет два молота, и его масса увеличивается вдоль продольной оси симметрии (X-X) в направлении от оси вращения (a2).

Недостатком аналога является недостаточно высокая производительность и эффективность дробления, а также отсутствие дополнительных отражательных элементов.

Изобретение является инновационным и не имеет прямых аналогов. К предшественникам относятся все роторные дробилки ударного действия. Прототипом можно признать первую массово выпускаемую модель этого изобретения ДАУ -250, описанную в изобретении по патенту РФ № 2029617, опубликованном 27.02.1995, МПК B02C 13/20 (1995.01).

Дробилка ударного действия по патенту РФ № 2029617 содержит корпус с ротором первичного дробления, над которым расположены роторы вторичного дробления, питающий лоток и выгрузной патрубок, роторы вторичного дробления установлены с возможностью вращения синхронно с ротором первичного дробления и имеют двояковогнутые ударные отражательные поверхности с массой, увеличивающейся от центра вращения роторов вдоль общей оси симметрии.

В данной дробилке ротор первичного дробления выполняет функцию направляющего ротора. Он формирует порции дробимого материала, частично разрушает куски дробимой массы и направляет их в сторону роторов вторичного дробления, которые в зависимости от установленных режимов, разрушают до определенных размеров частиц поступающий материал способом активного удара, и поэтому названы нами роторами активного удара и потому, что при этом реализуется принцип встречно-скоростного динамического взаимодействия ударных элементов и дробимого материала.

Недостатком прототипа является то, что два активно-отражательных ротора, образующие в момент соударения с дробимым материалом, то есть в момент вторичного удара, общую отражательную поверхность не могут осуществить контакт с большими и с малыми кусками материала одновременно. К отражательной поверхности сначала подлетают большие куски и только затем малые, притом подлетают большие и малые куски с разными скоростями.

Недостатком также является и то, что в дробилке отсутствуют устройства для распределения и регулирования потоков раздробленного до необходимых размеров частиц материала для той цели, чтобы эти потоки не пересекались друг с другом по времени.

Приведённые недостатки приводят к излишнему измельчению материала, к сдерживанию производительности дробления и увеличению расхода подводимой электроэнергии.

В горнорудном деле переизмельчение рудной массы приводит к значительной потере ценных компонентов при осуществлении обогатительного передела. А в промышленности строительных материалов, особенно при дорожном строительстве, получение дроблёного продукта менее 3-5 мм очень нежелательно, так как в большинстве случаев такой продукт в хозяйственном обороте не используется, что приводит к экономическим и экологическим издержкам.

Техническим результатом является повышение производительности и эффективности дробления.

Указанный результат обеспечивается за счет того, что используют способ активного ударного дробления, включающий разрушение материала встречно направленными и синхронизированными импульсами рабочего органа и активных отражательных элементов, при котором их ударная поверхность ориентирована нормально к векторам скорости частиц материала, направленных рабочим органом, отличающийся тем, что поток дробимого материала, направленный рабочим органом по направлению, заданному подроторным отражательным элементом, разделяют в момент взаимодействия с активными отражательными элементами на два потока, один из которых контактирует с нижним активным отражательным элементом в направлении вектора, равного по величине расстоянию R 1 от точки отрыва кусков с питающего лотка до рабочей поверхности этого элемента, а другой контактирует с верхним активным отражательным элементом в направлении вектора, равного по величине расстоянию R 2 =R 1 +(0,7...1,3)(Dcв+KVt), где Dсв - средневзвешенный размер крупных кусков, K=1...2 - коэффициент, учитывающий превышение скорости полета крупных кусков по отношению к линейной скорости движения рабочего органа по максимальному радиусу, V - линейная скорость движения рабочего органа, t=Dсв/Vkk - время, за которое крупные куски со скоростью Vkk преодолевают отрезок пути, равный размеру Dсв, причем материал после взаимодействия в направлении вектора, численная величина которого равна R2, направляют на центральный отражательный элемент с вогнутой рабочей поверхностью, который отражает его в пространство под нижний активный отражательный элемент в область с размерами, равными 1/4 максимального линейного размера нижнего активного отражательного элемента в плоскости сечения, перпендикулярной оси вращения нижнего активного отражательного элемента, причем центр указанной области лежит на прямой, соединяющей оси вращения рабочего органа и нижнего активного отражательного элемента на расстоянии в 3/8 максимального линейного размера нижнего активного отражательного элемента в плоскости сечения, перпендикулярной оси вращения, от оси вращения нижнего активного отражательного элемента до центра указанной области, а материал, взаимодействующий с нижним активным отражательным элементом в направлении вектора, равного по величине расстоянию R1, направляют под рабочий орган, причем материал, движущийся по направлению к не рабочей поверхности центрального отражательного элемента, направляют в рабочий орган за счет отражателя.

Указанный результат обеспечивается за счет того, что для реализации описанного способа применяется дробилка активного удара содержащая корпус, в котором размещены питающий лоток, один рабочий орган и два активных отражательных элемента, выполненные с возможностью синхронного вращения, отличающаяся тем, что нижний активный отражательный элемент размещен на расстоянии R 1 от точки пересечения плоскости питающего лотка с окружностью рабочего органа, а верхний активный отражательный элемент размещен на расстоянии R2=R1+(0,7…1,3)(Dсв+KVt), где R1 - расстояние между точкой отрыва дробимого материала с питающего лотка до отражательной поверхности нижнего активного отражательного элемента в момент, когда эта отражательная поверхность располагается преимущественно по нормали к веерообразному потоку материала, направляемому рабочим органом по направлению, заданному роторным отражателем, Dсв - средневзвешенный размер крупных кусков дробимого материала, K=1…2 - коэффициент, учитывающий превышение скорости полета крупных кусков по отношению к линейной скорости движения рабочего органа по максимальному радиусу, V - линейная скорость движения рабочего органа, t=Dсв/Vkk - время, за которое крупные куски со скоростью Vkk преодолевают отрезок пути, равный размеру Dсв, между верхним активным отражательным элементом и рабочим органом установлен центральный отражательный элемент с вогнутой рабочей поверхностью, который отражает поток материала под нижний активный отражательный элемент, а рядом с центральным отражательным элементом установлен отражатель с вогнутой рабочей поверхностью, который отражает поток материала под рабочий орган.

Исследованиями (1) было установлено, что в однороторных дробилках отклонение направлений полета кусков после ударного импульса рабочим органом, при веерообразном характере разлета, подчиняется закону Гаусса. Причем наивероятнейшее направление полета - среднее, или модальное, направление, определяется геометрической суммой скоростей поступающих на дробление кусков Vк и скорости Vр рабочего органа (фиг.1, а). Было показано, что в модальном направлении и в направлении к рабочему органу (от моды М) отбрасываются куски небольших размеров, а в направлении от рабочего органа отбрасываются крупные куски (фиг.1, б).

Также было установлено, что независимо от того, какая частота вращения придается рабочему органу, картина разлета кусков дробимого материала не изменяется: мелкие куски после первичного ударного импульса разлетаются в модальном направлении и в сторону к рабочему органу, а крупные куски имеют вектор полета в сторону от рабочего органа, т.е. в соответствии с действием центробежных сил, вектор которых направлен от центра тяжести каждого куска

Такое положение характерно при полете как не разрушенных кусков, так и при частичном разрушении крупных кусков, разлом которых происходит в плоскости по максимальному радиусу вращения рабочего органа при контакте кусков дробимого материала с поверхностью дробящего элемента.

Этот вывод был использован при изобретении способа активного удара с синхронизацией ударных импульсов рабочего органа и отражательных элементов и при создании дробилки активного удара.

В результате выполненных аналитических исследований и экспериментальных работ было установлено, что взаимодействие с активными отражательными элементами кусков горной массы, имеющих различные векторные величины скорости после ударного импульса от рабочего органа, происходит не одновременно со всей рабочей поверхностью, а c запаздыванием момента контакта небольших кусков дробимого материала относительно момента контакта с поверхностью активных отражательных элементов больших кусков.

Это запаздывание равно  откуда ^S =M – (Dсв + VхТ),

откуда ^S =M – (Dсв + VхТ),

где ^S – расстояние, которое должны преодолеть мелкие куски горной массы со скоростью V за время T; M – численная величина моды (расстояния от места контакта кусков с рабочим органом до отражательной поверхности нижнего активного элемента); Dсв – средневзвешенный размер крупных кусков, направляемых рабочим органом.

В процессе промышленной эксплуатации дробилок активного удара проводились эксперименты по оптимизации процесса разрушения горной массы и выявления возможностей по увеличению производительности дробления с использованием преимуществ активного взаимодействия.

При этом было установлено, что устранение пересечения и столкновения потоков дробимого материала приводит к значительному росту производительности дробления, было также отмечено уменьшение переизмельчения материала.

Известно, что при целенаправленном взаимном соударении потоков частиц дробимого материала в камере дробления, происходит переизмельчение материала, замедляется вывод измельченного продукта из процесса, т.е. снижается производительность, и увеличиваются энергозатраты на дробление, в т.ч. на пластическую деформацию, не приводящую к разрушению, но на совершение которой приходится большая часть подводимой энергии (2), (3).

Для настоящего изобретения поставлена задача создания способа активного ударного дробления, который позволит увеличить эффективность процесса дробления, повысить качество продукта дробления с одновременным снижением энергоёмкости процесса.

Задача решается следующим образом.

Веер потока дробимого материала, направляемый рабочим органом, разделяют по линии моды М на две части. Одна часть, имеющая вектор разлета, равный R1=M и скорость Vк=Vр с отклонением в сторону рабочего органа, получает ударный импульс от одного (нижнего) активного отражательного элемента, имеющего встречную скорость Va. Другая часть, имеющая вектор R2=M + Dсв + S и скорость КVк, (где К – коэффициент, учитывающий превышение кусками скорости рабочего органа при разлете крупных кусков, Dсв – средневзвешенный размер крупных кусков, S – отрезок пути, который должны преодолеть крупные куски за время прохождения такого отрезка малыми кусками), с отклонением в сторону от рабочего органа, получает ударный импульс от другого (верхнего) активного отражательного элемента, имеющего встречную скорость Va.

После взаимодействия с верхним активным отражательным элементом, материал направляют на отражательный элемент с вогнутой фокусирующей поверхностью, с точкой фокуса, расположенной на прямой, соединяющей центры вращения рабочего органа и нижнего активного отражательного элемента на расстоянии в 3/4 его радиуса, а после взаимодействия с нижним активным отражательным элементом по вектору R1=M, материал направляют на ограничительные устройства этого элемента и рабочего органа.

На фиг.1 показана схема движения кусков горной массы при поступлении а) по лотку и в зону вращения рабочего органа и б) при разлете кусков, получивших первичный ударный импульс.

Способ, реализованный по патенту на изобретение RU 2029616, показан на фиг.1 в).

Горная масса с кусками различного размера со скоростью Vк по лотку приёмного бункера поступает в зону вращения рабочего органа. При этом не имеет значения, какого размера кусок входит в контакт с рабочим органом. Вектор скорости отброшенных кусков зависит только от степени проникновения их на глубину ударной поверхности рабочего органа. Небольшие куски поступают к отражательному элементу с отставанием на величину ^S, зависящую от их размера d и скорости Vк. В этом случае дробление происходит последовательно, - сначала дробимый материал разрушается при взаимодействии с верхним отражательным элементом, затем - через промежуток времени t=s/v – при взаимодействии с нижним отражательным элементом. При этом раздробленный материал от верхнего отражательного элемента отбрасывается в зону вращения рабочего органа и частично перемешивается с вновь поступившим материалом, а основная масса поступает на колосниковую решетку под рабочим органом. Затем в эту же зону отбрасывается раздробленный материал от нижнего отражательного элемента.

Следовательно, в этом случае с одной стороны, сдерживается производительность дробления и увеличивается время процесса переработки, т.к. материал, концентрируясь в одном месте, перегружает рабочий орган и колосники, а с другой – происходит переизмельчение продукта дробления с излишними энергетическими затратами.

Предлагаемый способ активного ударного дробления позволяет устранить этот недостаток путем смещения на величину ^S ударной поверхности верхнего активного отражательного элемента и, соответственно, увеличения на эту величину радиуса R2=М+Dсв+S, с направлением потока материала к фокусированной поверхности отражательного элемента, от которого раздробленный материал направляют под нижний активный отражательный элемент на ограничительные устройства.

Осуществление предлагаемого способа иллюстрируется фигурами 2-10.

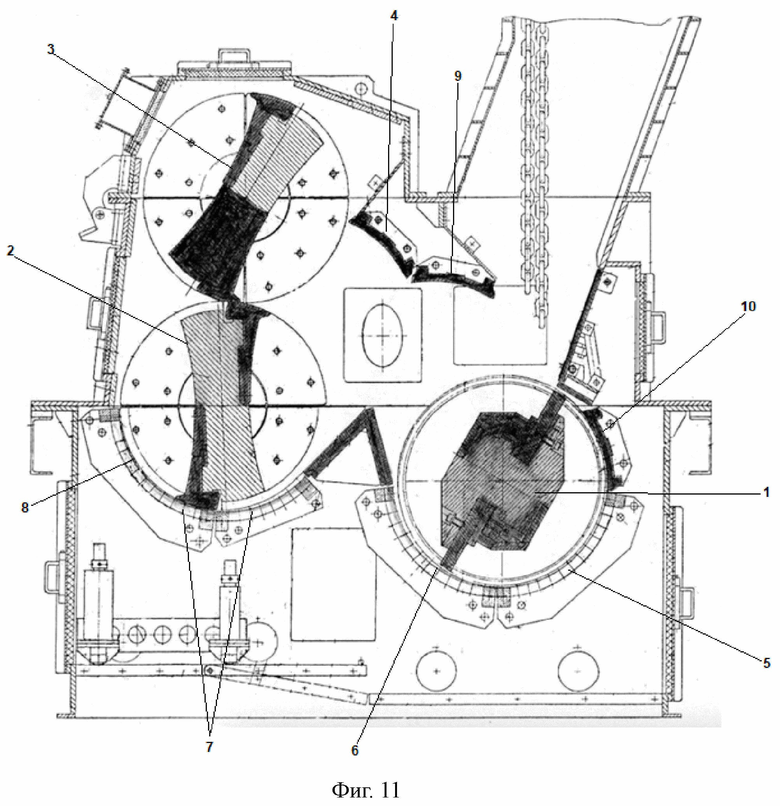

На фиг.2 показана общая схема осуществления способа, на фиг.3-6 отдельные фазы дробления и перемещения продукта дробления, а на фиг. 11 показаны дополнительные отражательные элементы 9 и 10, не приведенные на других изображениях.

От места отрыва дробимого материала по линии пересечения лотка с окружностью вращения рабочего органа 1 (точка А) материал с углом разлета альфа обеспечиваемого с помощью подроторного отражательного элемента 10 направляют к активным отражательным элементам с центрами вращения О2 нижнего отражательного элемента 2 и О3 верхнего отражательного элемента 3. Среднее направление полета кусков (середина веерного потока - мода М) формируется по линии АG. В направлении к рабочему органу по линии АС (вектор R1) происходит полет меньших по размеру кусков, а в направлении от рабочего органа по линии АД (вектор R2) происходит полет крупных по размеру кусков. В случае если куски отклоняются от траектории AG и вылетают за пределы траектории АД, то они ударяются об отражатель 9, установленный над ротором и возвращаются к рабочему органу 1 для повторного захвата материала и направления на отражательные элементы 2, 3.

Промежуток ^S, формируемый в соответствии с предлагаемым способом, позволяет компенсировать недостаток в скорости меньших кусков и разницу в размерах крупности кусков дробимого материала с осуществлением взаимодействия материала с отражательными поверхностями обоих элементов практически одновременно (фиг.4).

Использование подроторного отражательного элемента 10 и отражателя 9, установленного над ротором (фиг. 11) обеспечивает более точное соблюдение требуемого направления полета кусков горной массы. Это дает возможность в полной мере реализовать описанный способ дробления для материала разного размера, в том числе для больших по размеру кусков.

Отражатель 9, установленный над ротором и подроторный отражательный элемент 10 закреплены в корпусе устройства.

Предпочтительно выполнение отражателя 9, установленного над ротором и подроторного отражательного элемента 10 с вогнутой рабочей поверхностью для аккумулирования потока материала и его более точного направления.

Отражатель 9, установленный над ротором также помогает избежать попадания кусков горной массы на заднюю поверхность центрального отражательного элемента 4, сохраняя его от преждевременного разрушения, и избежать застревания таких кусков за центральным отражательным элементом 4. Под не рабочей поверхностью имеется в виду часть центрального отражательного элемента, противоположная вогнутой рабочей поверхности. Попадание кусков горной массы на заднюю поверхность центрального отражательного элемента 4 и их застревание там нарушает движение горной массы внутри дробилки, а также препятствует продвижению поступающих кусков горной массы. Применение отражателя 9, установленного над ротором решает эту проблему.

Отражатель 9, установленный над ротором, как подроторный отражательный элемент 10, могут быть выполнены с возможностью изменения углового положения относительно вектора скорости отброшенного рабочим органом материала в пределах 20° в каждую сторону относительно своего среднего положения. В этом случае появляется возможность более точно контролировать направление движения горной массы, адаптируя процесс под особенности конкретных пород, в том числе в автоматическом режиме.

С учетом регулируемой инерционной силы удара активных элементов крупные и мелкие куски горной массы разрушаются до фракций, определяемые режимными параметрами.

Далее поток дробленого материала от верхнего отражательного элемента 3 направляют на вогнутую отражательную поверхность центрального отражательного элемента 4 (фиг.2, 5) с фокусом в точке Е, лежащей на прямой, соединяющей центры вращения О1 и О2 рабочего и нижнего отражательного элементов. Отрезок О2Е равен ¾ радиуса отражательного элемента 2.

От активного отражательного элемента 2 дроблёный материал отбрасывают по направлению к рабочему органу 1 (фиг.2, 5) и на ограничительные устройства 7. Рабочий орган 1 захватывает материал и направляет на ограничительные устройства 5 и 6. Через эти устройства осуществляется разгрузка продукта дробления (фиг.2, 6).

Дроблёный материал, направляемый от центрального отражательного элемента 4 в зону фокуса Е, захватывается активным отражательным элементом 2 и выводится из процесса через ограничительные устройства 7 и 8. Фаза завершения процесса показана на фиг.6.

Для эффективного осуществления процесса дробления с целью получения из нерудных горных пород частиц щебеночных фракций (5-10, 10-20, 20-40 мм и т.д.) предлагаемый способ предоставляет такую возможность. Для реализации этой задачи устанавливают необходимые параметры скоростного режима по зависимости dсв=f(v,D), (где dсв – средневзвешенный продукт дробления, V – скорость отбрасываемых кусков, D – крупность кусков в исходном дробимом материале), при этом ограничительные устройства 6 и 7 устанавливают в тангенциальное положение к вектору выброса продукта, а ограничительные устройства 5 и 8 раскрывают для свободной разгрузки, но с использованием их в качестве пассивных отбойных элементов.

Эта схема показана на фиг.9.

Для осуществления процесса более полного измельчения дробимого материала, что необходимо для обогатительного передела руд при флотационном обогащении, а также для додрабливания крепких и весьма крепких горных масс, ограничительные устройства 5, 6, 7 и 8 перекрывают для прохода раздробленного материала, а сам материал направляют отражательным элементом 2 на ударную поверхность отражательного элемента 3. Данная фаза разрушения отражена на фиг.7 и 8.

При дроблении рудных полезных ископаемых, которые в своей основе являются непрочными и легкоразрушаемыми материалами, возникает необходимость быстрого вывода тонкораздробленного продукта из процесса с устранением возможного его переизмельчения, т.к при переизмельчении часть продукта при обогатительном переделе теряется, а сама технология обогащения тонкоизмельченного продукта становится затруднительной при её реализации.

Для решения этой задачи предлагается при осуществлении способа активного ударного дробления, в результате которого выделяется мелкий продукт, разместить в камере дробления, вне зоны действия ударных импульсов, и под ограничительными устройствами, отсасывающие конструкции, настроенные на вывод продукта измельчения менее 0,2 мм.

Схема размещения отсасывающих конструкций показана на фиг.10.

Следует отметить, что потоки дробимого материала по векторам R1 и R2 не пересекаются с потоками от отражательных элементов 2, 3, 4, 9, 10, т.к. периоды их пролета по указанным векторам различны и не совпадают по времени.

Способ и его отличительные признаки проверялись на опытном образце дробилки активного удара. При этом были показаны результаты, отраженные в таблице.

При наличии в ограничительных устройствах крупных отверстий была достигнута высокая степень дробления при весьма низких удельных затратах электроэнергии.

Значительно возросшие производительность дробления и качество конечного продукта и главное отличие – очень небольшое энергопотребление из расчета на тонну раздробленного материала, практически в 3 и более раз меньше применяемых способов дробления, достоверно показывают, что предлагаемый способ обеспечивают новые показатели и свойства процессу как рудоподготовки, так и при переработке нерудных горных пород.

Появилась также возможность контролировать процесс формирования дробимого материала по крупности, устанавливая необходимые режимные параметры.

Источники информации:

1. Бауман В.А. и др. «Роторные дробилки», М., «Машиностроение», 1973

2. Горобец Л.И., Горобец Л.Ж. «Новое направление работ по измельчению», М., «Недра», 1977

3. Ходаков Г.С. «Физика измельчения», М., «Наука», 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УДАРНОГО ДРОБЛЕНИЯ | 1989 |

|

RU2029616C1 |

| СПОСОБ УДАРНОГО ДРОБЛЕНИЯ И ДРОБИЛКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2299765C2 |

| СПОСОБ ПОСЛЕДОВАТЕЛЬНОГО ДРОБЛЕНИЯ | 2004 |

|

RU2264864C1 |

| СПОСОБ УДАРНОГО ДЕЙСТВИЯ И ДРОБИЛКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2471561C2 |

| ЦЕНТРОБЕЖНАЯ ДРОБИЛКА УДАРНОГО ДЕЙСТВИЯ | 2006 |

|

RU2314873C2 |

| ДРОБИЛКА УДАРНОГО ДЕЙСТВИЯ | 1989 |

|

RU2029617C1 |

| ЦЕНТРОБЕЖНАЯ СТУПЕНЧАТАЯ ДРОБИЛКА УДАРНОГО ДЕЙСТВИЯ | 2011 |

|

RU2466794C1 |

| ДРОБИЛКА КОМБИНИРОВАННОГО УДАРНОГО ДЕЙСТВИЯ | 1996 |

|

RU2111055C1 |

| ДРОБИЛКА | 2004 |

|

RU2264863C1 |

| ЦЕНТРОБЕЖНАЯ ДРОБИЛКА ВСТРЕЧНОГО УДАРА ДЛЯ МЕЛКОГО ДРОБЛЕНИЯ | 1999 |

|

RU2171141C2 |

Группа изобретений относится к способу дробления твердого минерального сырья и дробилке для осуществления способа, которые могут найти применение, в частности, в горнодобывающей и горно-перерабатывающей промышленности, промышленности строительных материалов. Способ активного ударного дробления, включающий разрушение материала встречно направленными и синхронизированными импульсами рабочего органа и активных отражательных элементов, при котором их ударная поверхность ориентирована нормально к векторам скорости частиц материала, направленных рабочим органом, заключается в том, что поток дробимого материала, направленный рабочим органом по направлению, заданному подроторным отражательным элементом, разделяют в момент взаимодействия с активными отражательными элементами на два потока, один из которых контактирует с нижним активным отражательным элементом в направлении вектора, равного по величине расстоянию R1 от точки отрыва кусков с питающего лотка до рабочей поверхности этого элемента, а другой контактирует с верхним активным отражательным элементом в направлении вектора, равного по величине расстоянию R2=R1+(0,7…1,3)(Dcв+KVt), где Dсв - средневзвешенный размер крупных кусков, K=1…2 - коэффициент, учитывающий превышение скорости полета крупных кусков по отношению к линейной скорости движения рабочего органа по максимальному радиусу, V - линейная скорость движения рабочего органа, t=Dсв/Vkk - время, за которое крупные куски со скоростью Vkk преодолевают отрезок пути, равный размеру Dсв. Дробилка содержит корпус, в котором размещены питающий лоток, один рабочий орган и два активных отражательных элемента, выполненные с возможностью синхронного вращения, при этом нижний активный отражательный элемент размещен на расстоянии R1 от точки пересечения плоскости питающего лотка с окружностью рабочего органа, а верхний активный отражательный элемент размещен на расстоянии R2=R1+(0,7…1,3)(Dсв+KVt), как указано выше. Группа изобретений обеспечивает повышение производительности и эффективности дробления. 2 н. и 9 з.п. ф-лы, 11 ил.

1. Способ активного ударного дробления, включающий разрушение материала встречно направленными и синхронизированными импульсами рабочего органа и активных отражательных элементов, при котором их ударная поверхность ориентирована нормально к векторам скорости частиц материала, направленных рабочим органом, отличающийся тем, что поток дробимого материала, направленный рабочим органом по направлению, заданному подроторным отражательным элементом, выполненным с возможностью изменения углового положения относительно вектора скорости отброшенного рабочим органом материала в пределах 20° в каждую сторону относительно своего среднего положения, разделяют в момент взаимодействия с активными отражательными элементами на два потока, один из которых контактирует с нижним активным отражательным элементом в направлении вектора, равного по величине расстоянию R1 от точки отрыва кусков с питающего лотка до рабочей поверхности этого элемента, а другой контактирует с верхним активным отражательным элементом в направлении вектора, равного по величине расстоянию R2=R1+(0,7…1,3)(Dcв+KVt), где Dсв - средневзвешенный размер крупных кусков, K=1…2 - коэффициент, учитывающий превышение скорости полета крупных кусков по отношению к линейной скорости движения рабочего органа по максимальному радиусу, V - линейная скорость движения рабочего органа, t=Dсв/Vkk - время, за которое крупные куски со скоростью Vkk преодолевают отрезок пути, равный размеру Dсв, причем материал после взаимодействия в направлении вектора, численная величина которого равна R2, направляют на центральный отражательный элемент с вогнутой рабочей поверхностью, который отражает его в пространство под нижний активный отражательный элемент в область с размерами, равными 1/4 максимального линейного размера нижнего активного отражательного элемента в плоскости сечения, перпендикулярной оси вращения нижнего активного отражательного элемента, причем центр указанной области лежит на прямой, соединяющей оси вращения рабочего органа и нижнего активного отражательного элемента на расстоянии в 3/8 максимального линейного размера нижнего активного отражательного элемента в плоскости сечения, перпендикулярной оси вращения, от оси вращения нижнего активного отражательного элемента до центра указанной области, а материал, взаимодействующий с нижним активным отражательным элементом в направлении вектора, равного по величине расстоянию R1, направляют под рабочий орган, причем материал, движущийся по направлению к нерабочей поверхности центрального отражательного элемента, направляют в рабочий орган за счет отражателя установленного над ротором, выполненного с возможностью изменения углового положения относительно вектора скорости отброшенного рабочим органом материала в пределах 20° в каждую сторону относительно своего среднего положения.

2. Способ по п.1, отличающийся тем, что расстояние R2=R1+Dсв+KVt.

3. Способ по п.1, отличающийся тем, что, изменяя скорости вращения рабочего органа и активных отражательных элементов, устанавливают режим дробления, отвечающий соотношению V=(0,1…0,35)(Vp+Va), где V - скорость движения дробимого материала, Vp - скорость вращения рабочего органа, Va - скорость вращения активных отражательных элементов, а после взаимодействия с активными отражательными элементами материал направляют на ограничительные устройства, установленные тангенциально относительно направления движения материала.

4. Способ по п.1, отличающийся тем, что раздробленный в момент взаимодействия с активными отражательными элементами материал с крупностью частиц менее 0,2 мм выводят из процесса с помощью расположенных в камере дробления и под ограничительными элементами отсасывающих устройств.

5. Способ по п.1 или 3, отличающийся тем, что материал, направленный пассивным отражательным элементом на ограничительное устройство, расположенное под нижним активным отражательным элементом, направляют нижним активным отражательным элементом на ударную поверхность верхнего активного отражательного элемента.

6. Дробилка активного удара для осуществления способа по п.1, содержащая корпус, в котором размещены питающий лоток, один рабочий орган и два активных отражательных элемента, выполненные с возможностью синхронного вращения, отличающаяся тем, что нижний активный отражательный элемент размещен на расстоянии R1 от точки пересечения плоскости питающего лотка с окружностью рабочего органа, а верхний активный отражательный элемент размещен на расстоянии R2=R1+(0,7…1,3)(Dсв+KVt), где R1 - расстояние между точкой отрыва дробимого материала с питающего лотка до отражательной поверхности нижнего активного отражательного элемента в момент, когда эта отражательная поверхность располагается преимущественно по нормали к веерообразному потоку материала, направляемому рабочим органом по направлению, заданному роторным отражателем, выполненным с возможностью изменения углового положения относительно вектора скорости отброшенного рабочим органом материала в пределах 20° в каждую сторону относительно своего среднего положения, Dсв - средневзвешенный размер крупных кусков дробимого материала, K=1…2 - коэффициент, учитывающий превышение скорости полета крупных кусков по отношению к линейной скорости движения рабочего органа по максимальному радиусу, V - линейная скорость движения рабочего органа, t=Dсв/Vkk - время, за которое крупные куски со скоростью Vkk преодолевают отрезок пути, равный размеру Dсв, между верхним активным отражательным элементом и рабочим органом установлен центральный отражательный элемент с вогнутой рабочей поверхностью, который отражает поток материала под нижний активный отражательный элемент, а рядом с центральным отражательным элементом установлен отражатель над ротором, выполненный с возможностью изменения углового положения относительно вектора скорости отброшенного рабочим органом материала в пределах 20° в каждую сторону относительно своего среднего положения, который отражает поток материала под рабочий орган.

7. Дробилка по п.6, отличающаяся тем, что расстояние R2=R1+Dсв+KVt.

8. Дробилка по п.6, отличающаяся тем, что центральный отражательный элемент расположен между рабочим органом и верхним активным отражательным элементом в вершине треугольника, направление основания которого совпадает с модой М, представляющей собой среднее и наиболее вероятное направление полета кусков преимущественно мелких и средних по крупности, а угол между модой М и стороной треугольника, соединяющей центр поверхности пассивного отражательного элемента и точку, от которой происходит отрыв дробимого материала с рабочего органа, лежит в пределах 35° плюс-минус 10°.

9. Дробилка по п.6, отличающаяся тем, что центральный отражательный элемент выполнен с возможностью изменения углового положения относительно вектора скорости отброшенного верхним активным отражательным элементом материала в пределах 20° в каждую сторону относительно своего среднего положения, причем дробилка содержит ограничительные устройства, выполненные регулируемыми с образованием необходимого зазора между рабочим органом или активным отражательным элементом и поверхностью ограничительного устройства путем перемещения устройств в пазах корпуса дробилки, причем в ограничительных устройствах выполнены проходные отверстия с возможностью регулирования величины рабочего сечения.

10. Дробилка по п.6, отличающаяся тем, что между ограничительными устройствами рабочего и нижнего активного отражательного элемента расположен состыкованный с ними отбойник, в котором предпочтительно выполнены проходные отверстия.

11. Дробилка по п.6, отличающаяся тем, что питающий лоток выполнен регулируемым по отношению к точке отрыва дробимого материала от его поверхности путём размещения поворотного шарнира в верхней части лотка и фиксацией лотка в нижней части непрерывно или дискретно до 15° в каждую сторону от среднего положения лотка.

| Аппарат для очистки минеральных масел серной кислотой | 1929 |

|

SU16801A1 |

| Способ изготовления шихтованных монолитных магнитопроводов | 1975 |

|

SU583515A1 |

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

| ДРОБИЛКА УДАРНОГО ДЕЙСТВИЯ | 1989 |

|

RU2029617C1 |

| Установка для обработки рудных геологических проб комаровского э.б. | 1972 |

|

SU582474A1 |

| US 5328103 A1, 12.07.1994 | |||

| СПОСОБ УДАРНОГО ДРОБЛЕНИЯ И ДРОБИЛКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2299765C2 |

| ДРОБИЛКА | 2004 |

|

RU2264863C1 |

| WO 2020240007 A1, 03.12.2020. | |||

Авторы

Даты

2025-03-31—Публикация

2024-11-08—Подача