ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННУЮ ЗАЯВКУ

Данная заявка испрашивает приоритет китайской патентной заявки №202111507879.5, поданной 10 декабря 2021 года (озаглавленной "Не поддающийся термической обработке литейный сплав Al-Si с высокой прочностью и способ его получения"), которая в полном объеме включена в данный документ посредством ссылки.

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к области техники металлических материалов, в частности к не поддающемуся термической обработке литому сплаву Al-Si с высокой вязкостью и способу его получения.

УРОВЕНЬ ТЕХНИКИ

По мере ужесточения политики в отношении пиковых выбросов углекислого газа и углеродной нейтральности, а также снижения значений индекса выбросов углекислого газа, переработанный алюминий демонстрирует очевидное преимущество низкого энергопотребления и помогает алюминиевой промышленности уйти от зависимости от цены на электроэнергию. Принятие переработанного алюминия в качестве ведущего продукта в большей степени способствует здоровому, стабильному и долгосрочному развитию алюминиевой промышленности. Выбросы углекислого газа при производстве переработанного алюминия значительно ниже, чем при производстве первичного алюминия методом электролиза, который потребляет значительное количество тепловой энергии. При извлечении 1 тонны алюминия из оксида алюминия выделяется около 12 тонн углекислого газа, в то время как при производстве 1 тонны переработанного алюминия выделяется всего 300 кг углекислого газа, экономится около 3,4 тонны стандартного угля и 14 кубометров воды, а выброс твердых отходов сокращается на 20 тонн. Если 1 тонна стандартного угля выбрасывает 3 тонны углекислого газа, плюс выбросы углекислого газа от других вспомогательных материалов, то 1 тонна переработанного алюминия может сократить в общей сложности около 11,5 тонн выбросов углекислого газа. Кроме того, экономические преимущества переработанного алюминия весьма значительны. Производство первичного алюминия связано с добычей и транспортировкой бокситов на большие расстояния. Производство оксида алюминия и извлечение алюминия путем электролиза потребляет огромное количество энергии, а по сравнению с переработанного алюминием себестоимость производства вторичного алюминия ниже. В связи с быстрым ростом количества алюминиевого лома в Китае и постоянным совершенствованием системы переработки отходов, ожидается дальнейшее снижение цен на алюминиевый лом, и преимущество производства переработанного алюминия по сравнению с извлечением первичного алюминия электролизом будет более заметным. Или же чистая энергия (например, гидроэнергия, энергия ветра или фотоэлектрическая энергия) может быть использована для извлечения первичного алюминия электролизом, чтобы избежать выбросов CO2.

В последние годы, учитывая постоянное появление и развитие новых энергетических транспортных средств, аккумуляторные новые энергетические транспортные средства, ограниченные весом и расстоянием на заряд батареи, а также высокое давление со стороны политики энергосбережения и снижения автомобильных выбросов, существует более острая необходимость в снижении веса кузова по сравнению с обычными автомобилями при проектировании транспортных средств и выборе материалов. Как один из легких материалов, алюминиевый сплав имеет сравнительные преимущества как в технологиях применения, так и в безопасности эксплуатации и утилизации, поэтому алюминиевый сплав постепенно вытесняет сталь в автомобильной промышленности, а процесс литья под давлением широко используется для производства автомобильных деталей и компонентов из алюминиевого сплава.

Автомобильная и аэрокосмическая промышленность предъявляют жесткие требования к компонентам, и от материалов требуется отличная ударная вязкость и высокое удлинение даже при деформации. В связи с этим в автомобильной промышленности были предложены крупномасштабные цельные конструктивные элементы кузова, для которых требуется предел прочности при растяжении отливок из алюминиевого сплава более 180 МПа, предел текучести более 120 МПа и удлинение более 10%. Хотя обычный сплав Al-Si обладает хорошей прочностью и хорошими литейными свойствами, его пластичность плохая, а удлинение низкое. Поэтому этот материал не отвечает требованиям литья крупногабаритных цельных отливок в автомобильной промышленности. В последние годы все больше внимания уделяется разработке алюминиевых сплавов с высокой прочностью для удовлетворения потребностей автомобильного рынка, таких как сплав Silafont-36, разработанный компанией Rheinland (патент № US 6364970B1), который имеет удлинение не более 6% при комнатной температуре. После длительной термической обработки T7 прочность при растяжении Silafont-36 составляет около 210 МПа, предел текучести достигает 140 МПа, а удлинение составляет 15%, что соответствует требованиям, предъявляемым к конструкционным деталям. Однако этот процесс имеет такие недостатки, как низкая эффективность производства, сложная термическая обработка, которую нелегко контролировать, и очень высокая стоимость. Другой пример - литые сплавы Al-Mg-Si без термической обработки, обладающие высокой прочностью и вязкостью, разработанные Шанхайским университетом Цзяотун (патент CN 108754256A). Такие сплавы Al-Mg-Si обладают отличными механическими свойствами, но литейные свойства у них плохие. Высокое содержание Mg склонно к окислению и вызывает потери при горении, вязкость расплавленного алюминиевого сплава высока, а усадка велика, что вызывает сильную эрозию литейных форм, сокращает срок службы форм и делает такие сплавы непригодными для производства крупногабаритных конструкционных деталей кузова. Кроме того, Fengyang Aiersi и Шанхайский университет Цзяотун разработали не поддающийся термической обработке самоупрочняющийся сплав Al-Si (патент № CN 104831129A), который требует высокого контроля примесных элементов и не может быть произведен из алюминиевого лома. Таким образом, этот сплав не может удовлетворить будущие требования в контексте контроля выбросов углерода. Кроме того, удлинение прецизионного литья под давлением составляет около 7,5%, что не может удовлетворить требования к высокой прочности крупногабаритных деталей кузова на современном этапе. Например, компания Shanghai Wantai Aluminum Co. Ltd. и Шанхайский университет Цзяотун разработали высокопрочный и высокопрочный алюминиевый сплав для литья под давлением (патент № CN 109881056A). Несмотря на то, что сплав обладает хорошими литейными свойствами, удлинение отливок из него, не поддающихся термической обработке, составляет всего 7%, что не может удовлетворить требованиям высокой прочности, предъявляемым к конструкционным деталям автомобилей. Другим примером является литой алюминиевый сплав высокой прочности, разработанный компанией Suzhou Hyspeed Light Alloy Processing Technology Co., Ltd. (патент № CN 106636787A), который обладает хорошими литейными свойствами и прочностью, но содержание примесных элементов должно контролироваться на уровне 0,005% или менее. Учитывая чрезвычайно высокие требования к содержанию примесей, его также невозможно производить из алюминиевого лома. Между тем, удлинение отливок, не подвергающихся термической обработке, составляет всего 9,7%, что не соответствует требованиям к высокой прочности крупногабаритных цельнолитых конструкционных деталей.

КРАТКОЕ ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Краткое описание изобретения приведено для того, чтобы в краткой форме представить идеи, которые будут подробно описаны далее в разделе "Варианты осуществления". Краткое описание изобретения не предназначено для определения ключевых или существенных признаков технического решения, заявленного на охрану, и не предназначено для ограничения объема технического решения, заявленного на охрану.

Настоящее изобретение предлагает литой сплав Al-Si без термической обработки с высокой прочностью и способ его получения, который позволяет снизить выбросы углерода при производстве и достичь удлинения 11%-16% без необходимости термической обработки.

В первом аспекте один из вариантов осуществления изобретения раскрывает не поддающийся термической обработке литой сплав Al-Si с высокой вязкостью, который отличается тем, что он содержит следующие компоненты (в процентах по массе):

Si: 6,3-8,3%; Fe: 0,07-0,45%; Cu: 0,05-0,5%; Mn: 0,5-0,8%; Mg: 0,15-0,35%; Ti: 0,01-0,2%; Sr: 0,015-0,035%; редкоземельные элементы: 0,04%-0,2% (редкоземельные элементы включают по меньшей мере один из La/Ce/Sc); Ni: 0,001-0,1%; Zn: 0,005-0,1%; Ga: 0,01-0,03%; общее количество других примесей должно быть меньше или равно 0,2%, а остаток - Al.

Опционально, литой сплав Al-Si содержит следующие компоненты (в процентах по массе):

Si: 6,3-7,0%; Fe: 0,2-0,4%; Cu: 0,35-0,45%; Mn: 0,5-0,8%; Mg: 0,25-0,35%; Ti: 0,1-0,2%; Sr: 0,015-0,035%; редкоземельные элементы: 0,04%-0,2% (редкоземельные элементы включают по меньшей мере один из La/Ce/Sc); Ni: 0,001-0,1%; Zn: 0,005-0,1%; Ga: 0,01-0,03%; общее количество других примесей должно быть меньше или равно 0,2%, а остаток - Al.

Опционально, литой сплав Al-Si содержит следующие компоненты (в процентах по массе):

Si: 6,4-7,1%; Fe: 0,10-0,25%; Cu: 0,05-0,28%; Mn: 0,5-0,8%; Mg: 0,25-0,35%; Ti: 0,03-0,16%; Sr: 0,025-0,035%; редкоземельные элементы: 0,04%-0,15% (редкоземельные элементы включают по меньшей мере один из La/Ce/Sc); Ni: 0,001-0,1%; Zn: 0,005-0,1%; Ga: 0,01-0,03%; общее количество других примесей должно быть меньше или равно 0,2%, а остаток - Al.

Опционально, литой сплав Al-Si содержит следующие компоненты (в процентах по массе):

Si: 7,0-7,7%; Fe: 0,15-0,3%; Cu: 0,2-0,35%; Mn: 0,6-0,8%; Mg: 0,2-0,3%; Ti: 0,05-0,2%; Sr: 0,015-0,035%; редкоземельные элементы: 0,04%-0,2% (редкоземельные элементы включают по меньшей мере один из La/Ce/Sc); Ni: 0,001-0,1%; Zn: 0,005-0,1%; Ga: 0,01-0,03%; общее количество других примесей должно быть меньше или равно 0,2%, а остаток - Al.

Опционально, литой сплав Al-Si содержит следующие компоненты (в процентах по массе):

Si: 7,7-8,3%; Fe: 0,07-0,2%; Cu: 0,05-0,2%; Mn: 0,6-0,8%; Mg: 0,15-0,3%; Ti: 0,01-0,15%; Sr: 0,015-0,035%; редкоземельные элементы: 0,04%-0,2% (редкоземельные элементы включают по меньшей мере один из La/Ce/Sc); Ni: 0,001-0,1%; Zn: 0,005-0,1%; Ga: 0,01-0,03%; общее количество других примесей должно быть меньше или равно 0,2%, а остаток - Al.

Необязательно, литой сплав Al-Si имеет предел прочности при растяжении больше или равный 270 МПа, предел текучести больше или равный 130 МПа, и удлинение больше или равное 11%.

Во втором аспекте, в одном из вариантов осуществления изобретения раскрыт способ приготовления литого под давлением сплава Al-Si, который отличается тем, что он включает следующие этапы:

С точки зрения приготовления литого под давлением сплава Al-Si, сначала нагревают и расплавляют сырьевые материалы, не вызывающие потерю при горении, для получения расплавленного алюминиевого сплава. Затем расплавленный алюминиевый сплав очищают от шлака и рафинируют перед добавлением сырья, легко вызывающего потери при горении. Затем, после того как состав достигнет заданного значения, расплавленный сплав заливают в формы для получения литого под давлением сплава Al-Si.

Необязательно, оно также включает литье под давлением сплава Al-Si. Для сплава Al-Si температура литья под давлением составляет 680-720°С, скорость литья 2,5-5 м/с, время выдержки 2-10 с, после чего получается отливка, не подлежащая термообработке.

Необязательно, он также включает в себя следующие операции: после того, как все сырьевые материалы полностью расплавлены, расплавленный алюминиевый сплав хорошо перемешивают, оставляют стоять, а затем отбирают пробы и анализируют, чтобы привести содержание необходимых элементов в соответствие с требуемым диапазоном состава.

Необязательно, используемый рафинирующий агент не содержит ионов Na.

Настоящее изобретение обеспечивает получение литого под давлением сплава Al-Si с высокой прочностью, не поддающегося термической обработке, и способ его получения. Алюминиевый сплав, раскрытый в настоящем изобретении, устраняет ограничение, согласно которому традиционный литой алюминиевый сплав нуждается в термической обработке T7, прежде чем он сможет удовлетворить требованиям конструкционных деталей кузова. Между тем, этот сплав может быть произведен из алюминиевого лома, что снижает выбросы углекислого газа в атмосферу при производстве, и позволяет достичь удлинения 11-16% без необходимости термической обработки.

Важно понимать, что как общее описание, приведенное выше, так и подробное описание, приведенное ниже, являются лишь примерными по своей природе и предназначены для дальнейшего описания заявленного изобретения.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Дополнительные аспекты, предметы и преимущества изобретения станут очевидны после рассмотрения нижеприведенных подробного описания и фигур. На этих фигурах одинаковые или похожие знаки обозначают одинаковые или похожие элементы. Следует понимать, что фигуры являются только схематичными, и оригиналы и элементы не будут изображены в масштабе.

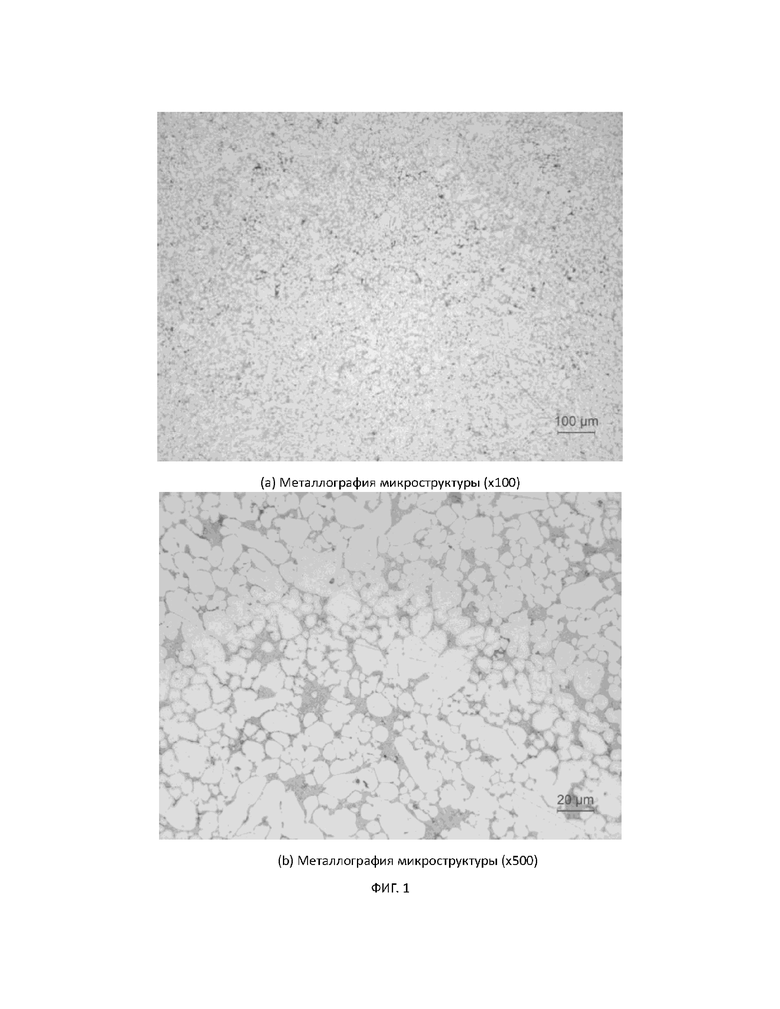

На ФИГ. 1 представлены металлограммы микроструктуры литого под давлением алюминиевого сплава, полученного в варианте осуществления 2, где ФИГ. (a) представляет собой x100 металлограмму микроструктуры, а ФИГ. (b) представляет собой x500 металлограмму микроструктуры.

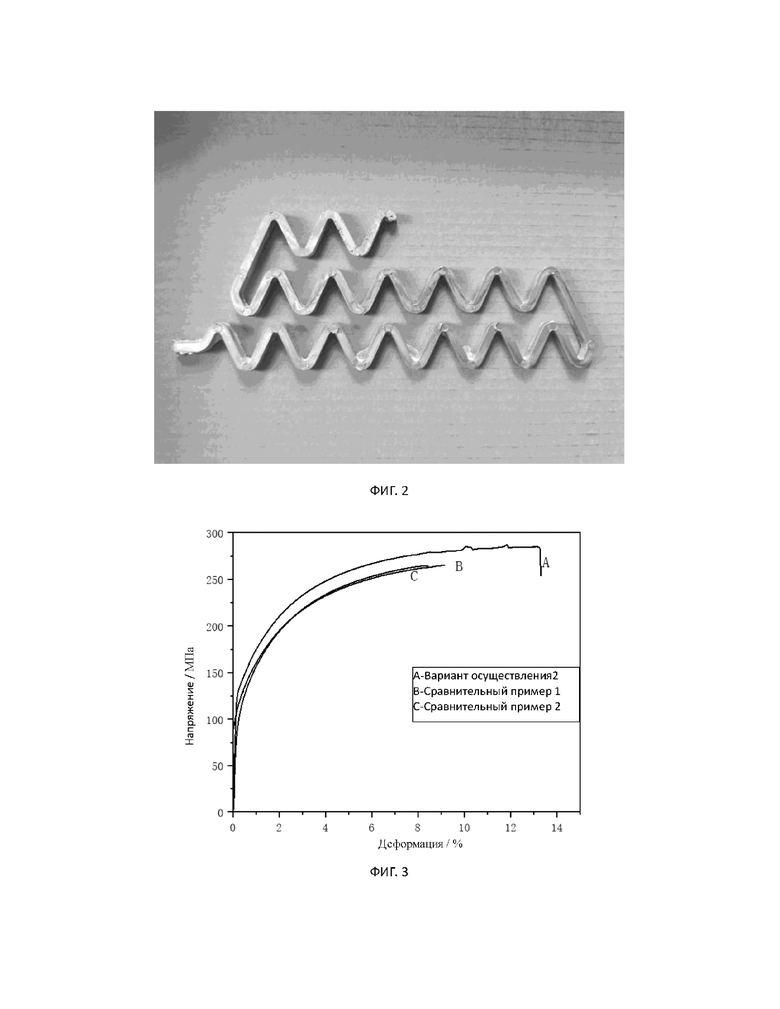

На ФИГ. 2 представлена форма для испытания на текучесть литого под давлением алюминиевого сплава, полученного в варианте осуществления 2.

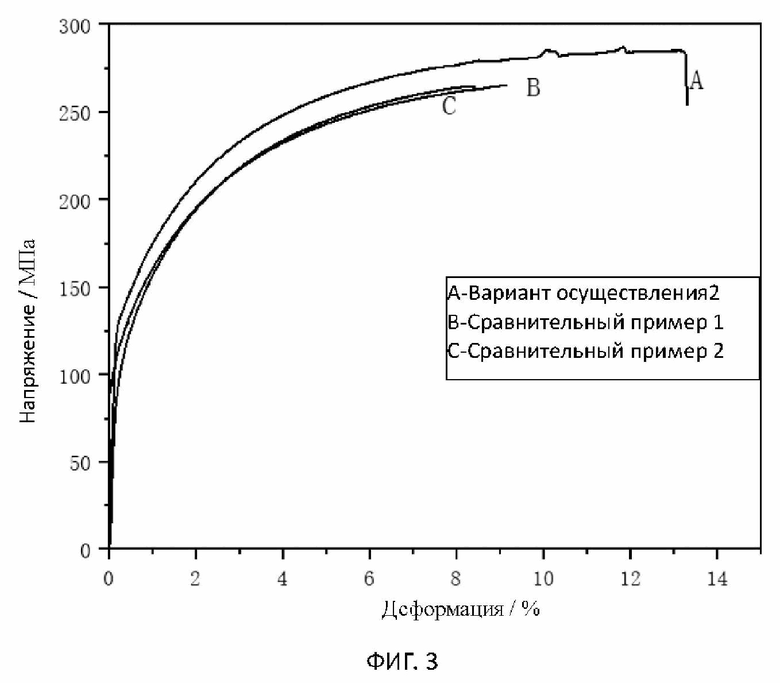

На ФИГ. 3 представлены кривые деформации при растяжении литого под давлением алюминиевого сплава, полученного в варианте осуществления 2, сравнительном примере 1 и сравнительном примере 2.

Варианты осуществления изобретения

Варианты осуществления настоящего изобретения будут подробно описаны ниже со ссылками на фигуры. Хотя определенные варианты осуществления изобретения показаны на фигурах, важно понимать, что изобретение может быть реализовано в различных формах и не должно рассматриваться как ограниченное описанными здесь вариантами осуществления. Напротив, эти варианты осуществления приведены для более глубокого и полного понимания настоящего изобретения. Важно понимать, что фигуры и варианты осуществления настоящего изобретения являются лишь примерными по своей природе и не предназначены для ограничения объема охраны изобретения.

Важно понимать, что отдельные этапы, описанные в вариантах осуществления способа по настоящему изобретению, могут быть выполнены в другом порядке и/или параллельно. Кроме того, варианты осуществления способа могут включать дополнительные этапы и/или опускать иллюстрацию некоторых выполняемых этапов. Объем настоящего изобретения в этом отношении не ограничен.

Настоящее изобретение обеспечивает получение литого под давлением сплава Al-Si с высокой прочностью, не поддающегося термической обработке, и способ его получения. Варианты осуществления настоящего изобретения подробно описаны ниже со ссылкой на фигуры.

Вариант осуществления 1

В этом варианте осуществления изобретения не поддающийся термической обработке литой сплав Al-Si с высокой прочностью, произведенный из возобновляемой энергии для снижения выбросов углерода, содержит следующие компоненты (в процентах по массе): Mg: 0,2%; Si: 6,5%; Fe: 0,15%; Cu: 0,1%; Mn: 0,5%; Ti: 0,03%; Sr: 0,025%; общее количество La и Ce: 0,05%; Ni: 0,005%; Zn: 0,006%; Ga: 0,015%; общее количество других примесей меньше или равно 0,2%, а остаток - Al.

В этом варианте осуществления изобретения раскрыт способ приготовления не поддающегося термической обработке литого под давлением сплава Al-Si, который включает следующие этапы:

(1) Подготовка печи: очистите горн печи и начните нагревать печь до тех пор, пока стенки печи не станут красными. Высушите и предварительно нагрейте все рабочие инструменты после того, как они были покрыты графитовым порошком.

(2) Дозирование: подготовьте слиток Al, слиток Mg, промышленный Si, промежуточный сплав Al-Mn или Mn, Fe, промежуточный сплав Al-Ti, Cu или промежуточный сплав Al-Cu, Ni, Zn и Ga, промежуточный сплав Al-Sr, а также алюминиевый редкоземельный сплав в качестве сырья для приготовления алюминиевого сплава. Затем добавьте эти сырьевые материалы в указанных выше пропорциях с учетом потерь при горении.

(3) Загрузка в печь для плавления: сначала слитки Al помещают в печь для плавления, температура плавления контролируется на уровне 760-790°С. После того как все слитки Al расплавлены, температуру повышают и поддерживают на уровне 760-780°С. Затем добавляют промышленные Si, Fe, промежуточный сплав Al-Mn или Mn, Cu или промежуточный сплав Al-Cu, Ni, Zn и Ga для плавления.

(4) Рафинирование и удаление шлака: температура расплавленного алюминиевого сплава контролируется на уровне 740-760°C при хорошем перемешивании. Затем добавляется специальный рафинирующий агент для алюминиевого сплава для первичного рафинирования впрыском и вторичного рафинирования впрыском, а интервал времени между двумя рафинированиями контролируется на уровне 50-60 мин. Удаляйте шлак после каждого рафинирования, чтобы удалить флюс и окалину из горна печи.

(5) Добавление других металлических элементов: когда температура расплавленного сплава составляет 740-760°C, добавляется промежуточный сплав Al-Ti, алюминиевый редкоземельный сплав, Mg, промежуточный сплав Al-Sr для уточнения и модификации сплава. После полного расплавления материалов расплавленный алюминиевый сплав отбирается для анализа.

(6) Дегазация печи: когда температура плавления поддерживается на уровне 740-760°C, дегазируйте печь в течение 30-50 минут, а затем оставьте на 15-30 минут.

(7) Литье или литье под давлением: после получения результатов анализа состава пробы на месте разливают в готовые слитки при температуре литья или выполняют литье под высоким давлением в процессе литья под давлением для получения отливок, не поддающихся термической обработке.

Вариант осуществления 2

В этом варианте осуществления изобретения не поддающийся термической обработке литой сплав Al-Si с высокой прочностью, произведенный из возобновляемой энергии для снижения выбросов углерода, содержит следующие компоненты (в процентах по весу): Mg: 0,3%; Si: 6,9%; Fe: 0,2%; Cu: 0,2%; Mn: 0,6%; Ti: 0,07%; Sr: 0,02%; La: 0,1%; Ni: 0,003%; Zn: 0,07%; Ga: 0,02%; общее количество других примесей меньше или равно 0,2%, а остаток - Al.

В этом варианте осуществления изобретения раскрыт способ приготовления не поддающегося термической обработке литого под давлением сплава Al-Si, который включает следующие этапы:

(1) Подготовка печи: очистите горн печи и начните нагревать печь до тех пор, пока стенки печи не станут красными. Высушите и предварительно нагрейте все рабочие инструменты после того, как они были покрыты графитовым порошком.

(2) Дозирование: подготовьте слиток Al или алюминиевый лом, слиток Mg, промышленный Si, промежуточный сплав Al-Mn или Mn, Fe, промежуточный сплав Al-Ti, Cu или промежуточный сплав Al-Cu, Ni, Zn и Ga, промежуточный сплав Al-Sr, а также алюминиевый редкоземельный сплав в качестве сырья для приготовления алюминиевого сплава. Затем добавьте эти сырьевые материалы в указанных выше пропорциях с учетом потерь при горении.

(3) Загрузка в печь для плавления: сначала слитки Al помещают или алюминиевый лом в печь для плавления, температура плавления контролируется на уровне 760-790°С. После того, как все слитки Al или алюминиевый лом будут расплавлены, температура увеличивается и контролируется на уровне 760-780°C. Затем добавляют промышленные Si, Fe, промежуточный сплав Al-Mn или Mn, Cu или промежуточный сплав Al-Cu, Ni, Zn и Ga для выплавки.

(4) Рафинирование и удаление шлака: температура расплавленного алюминиевого сплава контролируется на уровне 740-760°C при хорошем перемешивании. Затем добавляется специальный рафинирующий агент для алюминиевого сплава для первичного рафинирования впрыском и вторичного рафинирования впрыском, а интервал времени между двумя рафинированиями контролируется на уровне 50-60 мин. Удаляйте шлак после каждого рафинирования, чтобы удалить флюс и окалину из горна печи.

(5) Добавление других металлических элементов: когда температура расплавленного сплава составляет 740-760°C, добавляется промежуточный сплав Al-Ti, алюминиевый редкоземельный сплав, Mg, промежуточный сплав Al-Sr для уточнения и модификации сплава. После полного расплавления материалов расплавленный алюминиевый сплав отбирается для анализа.

(6) Дегазация печи: когда температура плавления поддерживается на уровне 740-760°C, дегазируйте печь азотом в течение 30-50 мин, а затем оставьте на 15-30 минут.

(7) Литье или литье под давлением: после получения результатов анализа состава пробы на месте разливают в готовые слитки при температуре литья или выполняют литье под высоким давлением в процессе литья под давлением для получения отливок, не поддающихся термической обработке.

Вариант осуществления 3

В этом варианте осуществления изобретения не поддающийся термической обработке литой сплав Al-Si с высокой прочностью, произведенный из возобновляемой энергии для снижения выбросов углерода, содержит следующие компоненты (в процентах по массе): Mg: 0,35%; Si: 7,5%; Fe: 0,25%; Cu: 0,3%; Mn: 0,7%; Ti: 0,15%; Sr: 0,03%; Ce: 0,08%; Ni: 0,08%; Zn: 0,09%; Ga: 0,025%; общее количество других примесей меньше или равно 0,2%, а остаток - Al.

В этом варианте осуществления изобретения раскрыт способ приготовления не поддающегося термической обработке литого под давлением сплава Al-Si, который включает следующие этапы:

(1) Подготовка печи: очистите горн печи и начните нагревать печь до тех пор, пока стенки печи не станут красными. Высушите и предварительно нагрейте все рабочие инструменты после того, как они были покрыты графитовым порошком.

(2) Дозирование: подготовьте слиток Al или алюминиевый лом, слиток Mg, промышленный Si, промежуточный сплав Al-Mn или Mn, Fe, промежуточный сплав Al-Ti, Cu или промежуточный сплав Al-Cu, Ni, Zn и Ga, промежуточный сплав Al-Sr, а также алюминиевый редкоземельный сплав в качестве сырья для приготовления алюминиевого сплава. Затем добавьте эти сырьевые материалы в указанных выше пропорциях с учетом потерь при горении.

(3) Загрузка в печь для плавления: сначала слитки Al помещают или алюминиевый лом в печь для плавления, температура плавления контролируется на уровне 760-790°С. После того, как все слитки Al или алюминиевый лом будут расплавлены, температура увеличивается и контролируется на уровне 760-780°C. Затем добавляют промышленные Si, Fe, промежуточный сплав Al-Mn или Mn, Cu или промежуточный сплав Al-Cu, Ni, Zn и Ga для выплавки.

(4) Рафинирование и удаление шлака: температура расплавленного алюминиевого сплава контролируется на уровне 740-760°C при хорошем перемешивании. Затем добавляется специальный рафинирующий агент для алюминиевого сплава для первичного рафинирования впрыском и вторичного рафинирования впрыском, а интервал времени между двумя рафинированиями контролируется на уровне 50-60 мин. Удаляйте шлак после каждого рафинирования, чтобы удалить флюс и окалину из горна печи.

(5) Добавление других металлических элементов: когда температура расплавленного сплава составляет 740-760°C, добавляется промежуточный сплав Al-Ti, алюминиевый редкоземельный сплав, Mg, промежуточный сплав Al-Sr для уточнения и модификации сплава. После полного расплавления материалов расплавленный алюминиевый сплав отбирается для анализа.

(6) Дегазация печи: когда температура плавления поддерживается на уровне 740-760°C, дегазируйте печь азотом в течение 30-50 мин, а затем оставьте на 15-30 минут.

(7) Литье или литье под давлением: после получения результатов анализа состава пробы на месте разливают в готовые слитки при температуре литья или выполняют литье под высоким давлением в процессе литья под давлением для получения отливок, не поддающихся термической обработке.

Вариант осуществления 4

В этом варианте осуществления изобретения не поддающийся термической обработке литой сплав Al-Si с высокой прочностью, произведенный из возобновляемой энергии для снижения выбросов углерода, содержит следующие компоненты (в процентах по массе): Mg: 0,25%; Si: 7,8%; Fe: 0,35%; Cu: 0,4%; Mn: 0,8%; Ti: 0,2%; Sr: 0,035%; Sc: 0,15%; Ni: 0,02%; Zn: 0,08%; Ga: 0,012%; общее количество других примесей меньше или равно 0,2%, а остаток - Al.

В этом варианте осуществления изобретения раскрыт способ приготовления не поддающегося термической обработке литого под давлением сплава Al-Si, который включает следующие этапы:

(1) Подготовка печи: очистите горн печи и начните нагревать печь до тех пор, пока стенки печи не станут красными. Высушите и предварительно нагрейте все рабочие инструменты после того, как они были покрыты графитовым порошком.

(2) Дозирование: подготовьте слиток Al или алюминиевый лом, слиток Mg, промышленный Si, промежуточный сплав Al-Mn или Mn, Fe, промежуточный сплав Al-Ti, Cu или промежуточный сплав Al-Cu, Ni, Zn и Ga, промежуточный сплав Al-Sr, а также алюминиевый редкоземельный сплав в качестве сырья для приготовления алюминиевого сплава. Затем добавьте эти сырьевые материалы в указанных выше пропорциях с учетом потерь при горении.

(3) Загрузка в печь для плавления: сначала слитки Al помещают или алюминиевый лом в печь для плавления, температура плавления контролируется на уровне 760-790°С. После того, как все слитки Al или алюминиевый лом будут расплавлены, температура увеличивается и контролируется на уровне 760-780°C. Затем добавляют промышленные Si, Fe, промежуточный сплав Al-Mn или Mn, Cu или промежуточный сплав Al-Cu, Ni, Zn и Ga для выплавки.

(4) Рафинирование и удаление шлака: температура расплавленного алюминиевого сплава контролируется на уровне 740-760°C при хорошем перемешивании. Затем добавляется специальный рафинирующий агент для алюминиевого сплава для первичного рафинирования впрыском и вторичного рафинирования впрыском, а интервал времени между двумя рафинированиями контролируется на уровне 50-60 мин. Удаляйте шлак после каждого рафинирования, чтобы удалить флюс и окалину из горна печи.

(5) Добавление других металлических элементов: когда температура расплавленного сплава составляет 740-760°C, добавляется промежуточный сплав Al-Ti, алюминиевый редкоземельный сплав, Mg, промежуточный сплав Al-Sr для уточнения и модификации сплава. После полного расплавления материалов расплавленный алюминиевый сплав отбирается для анализа.

(6) Дегазация печи: когда температура плавления поддерживается на уровне 740-760°C, дегазируйте печь азотом в течение 30-50 мин, а затем оставьте на 15-30 минут.

(7) Литье или литье под давлением: после получения результатов анализа состава пробы на месте разливают в готовые слитки при температуре литья или выполняют литье под высоким давлением в процессе литья под давлением для получения отливок, не поддающихся термической обработке.

Вариант осуществления 5

В этом варианте осуществления изобретения не поддающийся термической обработке литой сплав Al-Si с высокой прочностью, произведенный из возобновляемой энергии для снижения выбросов углерода, содержит следующие компоненты (в процентах по массе): Mg: 0,15%; Si: 8,3%; Fe: 0,45%; Cu: 0,5%; Mn: 0,65%; Ti: 0,15%; Sr: 0,03%; общее количество La и Sc: 0,2%; Ni: 0,08%; Zn: 0,01%; Ga: 0,018%; общее количество других примесей меньше или равно 0,2%, а остаток - Al.

В этом варианте осуществления изобретения раскрыт способ приготовления не поддающегося термической обработке литого под давлением сплава Al-Si, который включает следующие этапы:

(1) Подготовка печи: очистите горн печи и начните нагревать печь до тех пор, пока стенки печи не станут красными. Высушите и предварительно нагрейте все рабочие инструменты после того, как они были покрыты графитовым порошком.

(2) Дозирование: подготовьте слиток Al или алюминиевый лом, слиток Mg, промышленный Si, промежуточный сплав Al-Mn или Mn, Fe, промежуточный сплав Al-Ti, Cu или промежуточный сплав Al-Cu, Ni, Zn и Ga, промежуточный сплав Al-Sr, а также алюминиевый редкоземельный сплав в качестве сырья для приготовления алюминиевого сплава. Затем добавьте эти сырьевые материалы в указанных выше пропорциях с учетом потерь при горении.

(3) Загрузка в печь для плавления: сначала слитки Al помещают или алюминиевый лом в печь для плавления, температура плавления контролируется на уровне 760-790°С. После того, как все слитки Al или алюминиевый лом будут расплавлены, температура увеличивается и контролируется на уровне 760-780°C. Затем добавляют промышленные Si, Fe, промежуточный сплав Al-Mn или Mn, Cu или промежуточный сплав Al-Cu, Ni, Zn и Ga для выплавки.

(4) Рафинирование и удаление шлака: температура расплавленного алюминиевого сплава контролируется на уровне 740-760°C при хорошем перемешивании. Затем добавляется специальный рафинирующий агент для алюминиевого сплава для первичного рафинирования впрыском и вторичного рафинирования впрыском, а интервал времени между двумя рафинированиями контролируется на уровне 50-60 мин. Удаляйте шлак после каждого рафинирования, чтобы удалить флюс и окалину из горна печи.

(5) Добавление других металлических элементов: когда температура расплавленного сплава составляет 740-760°C, добавляется промежуточный сплав Al-Ti, алюминиевый редкоземельный сплав, Mg, промежуточный сплав Al-Sr для уточнения и модификации сплава. После полного расплавления материалов расплавленный алюминиевый сплав отбирается для анализа.

(6) Дегазация печи: когда температура плавления поддерживается на уровне 740-760°C, дегазируйте печь азотом в течение 30-50 мин, а затем оставьте на 15-30 минут.

(7) Литье или литье под давлением: после получения результатов анализа состава пробы на месте разливают в готовые слитки при температуре литья или выполняют литье под высоким давлением в процессе литья под давлением для получения отливок, не поддающихся термической обработке.

Вариант осуществления 6

В этом варианте осуществления изобретения раскрыт способ приготовления не поддающегося термической обработке литого сплава Al-Si из переработанного алюминиевого лома, который включает следующие этапы:

(1) Подготовка печи: очистите горн печи и начните нагревать печь до тех пор, пока стенки печи не станут красными. Высушите и предварительно нагрейте все рабочие инструменты после того, как они были покрыты графитовым порошком.

(2) Дозирование: переработанный алюминиевый лом сортируется и обрабатывается. Затем подготовьте слиток Al, слиток Mg, промышленный Si, промежуточный сплав Al-Mn или Mn, Fe, промежуточный сплав Al-Ti, Cu или промежуточный сплав Al-Cu, Ni, Zn и Ga, промежуточный сплав Al-Sr, а также алюминиевый редкоземельный сплав в качестве сырья для приготовления алюминиевого сплава. Затем добавьте эти сырьевые материалы в указанных выше пропорциях с учетом потерь при горении.

(3) Загрузка в печь для плавления: в печь для плавки поочередно добавляют слитки Al (40 %) и лом алюминия (60 %), температуру плавки контролируют на уровне 760-790°С. После того как все материалы будут полностью расплавлены, возьмите пробу расплавленного сплава на анализ, чтобы привести содержание элементов в соответствие с требуемым составом. После этого температуру повышают и поддерживают на уровне 760-780°С. Затем добавляют промышленные Si, Fe, промежуточный сплав Al-Mn или Mn, Cu или промежуточный сплав Al-Cu, Ni, Zn и Ga для плавления.

(4) Рафинирование и удаление шлака: температура расплавленного алюминиевого сплава с квалифицированным составом контролируется на уровне 740-760°C при хорошем перемешивании. Затем добавляется специальный рафинирующий агент для алюминиевого сплава для первичного рафинирования впрыском и вторичного рафинирования впрыском, а интервал времени между двумя рафинированиями контролируется на уровне 50-60 мин. Удаляйте шлак после каждого рафинирования, чтобы удалить флюс и окалину из горна печи.

(5) Добавление других металлических элементов: когда температура расплавленного сплава составляет 740-760°C, добавляется промежуточный сплав Al-Ti, алюминиевый редкоземельный сплав, Mg, промежуточный сплав Al-Sr для уточнения и модификации сплава. После полного расплавления материалов расплавленный алюминиевый сплав отбирается для анализа.

(6) Дегазация печи: когда температура плавления поддерживается на уровне 740-760°C, дегазируйте печь азотом в течение 30-50 мин, а затем оставьте на 15-30 минут.

(7) Литье или литье под давлением: наконец, литой сплав имеет следующие компоненты (в процентах по массе): Mg: 0,25%; Si: 7,0%; Fe: 0,35%; Cu: 0,25%; Mn: 0,6%; Ti: 0,12%; Sr: 0,028%; общее количество La, Ce и Sc: 0,2%; Ni: 0,005%; Zn: 0,06%; Ga: 0,02%; общее количество других примесей меньше или равно 0,2%, а остаток - Al. (7) После получения результатов анализа состава пробы на месте разливают в готовые слитки при температуре литья или выполняют литье под высоким давлением в процессе литья под давлением для получения отливок, не поддающихся термической обработке.

Вариант осуществления 7

В этом варианте осуществления изобретения раскрыт способ приготовления не поддающегося термической обработке литого сплава Al-Si из переработанного алюминиевого лома, который включает следующие этапы:

(1) Подготовка печи: очистите горн печи и начните нагревать печь до тех пор, пока стенки печи не станут красными. Высушите и предварительно нагрейте все рабочие инструменты после того, как они были покрыты графитовым порошком.

(2) Дозирование: переработанный алюминиевый лом сортируется и обрабатывается. Затем подготовьте слиток Mg, промышленный Si, промежуточный сплав Al-Mn или Mn, Fe, промежуточный сплав Al-Ti, Cu или промежуточный сплав Al-Cu, Ni, Zn и Ga, промежуточный сплав Al-Sr, а также алюминиевый редкоземельный сплав в качестве сырья для приготовления алюминиевого сплава. Добавляйте эти материалы в указанных в необходимых пропорциях с учетом потерь при горении.

(3) Загрузка в печь для плавления: в печь для плавки добавляют алюминиевый лом (100%), температуру плавки контролируют на уровне 760-790°С. После того как все материалы будут полностью расплавлены, возьмите пробу расплавленного сплава на анализ, чтобы привести содержание элементов в соответствие с требуемым составом. После этого температуру повышают и поддерживают на уровне 760-780°С. Затем добавляют промышленные Si, Fe, промежуточный сплав Al-Mn или Mn, Cu или промежуточный сплав Al-Cu, Ni, Zn и Ga для плавления.

(4) Рафинирование и удаление шлака: температура расплавленного алюминиевого сплава с квалифицированным составом контролируется на уровне 740-760°C при хорошем перемешивании. Затем добавляется специальный рафинирующий агент для алюминиевого сплава для первичного рафинирования впрыском и вторичного рафинирования впрыском, а интервал времени между двумя рафинированиями контролируется на уровне 50-60 мин. Удаляйте шлак после каждого рафинирования, чтобы удалить флюс и окалину из горна печи.

(5) Добавление других металлических элементов: когда температура расплавленного сплава составляет 740-760°C, добавляется промежуточный сплав Al-Ti, алюминиевый редкоземельный сплав, Mg, промежуточный сплав Al-Sr для уточнения и модификации сплава. После полного расплавления материалов расплавленный алюминиевый сплав отбирается для анализа.

(6) Дегазация печи: когда температура плавления поддерживается на уровне 740-760°C, дегазируйте печь азотом в течение 30-50 мин, а затем оставьте на 15-30 минут.

(7) Литье или литье под давлением: наконец, литой сплав имеет следующие компоненты (в процентах по массе): Mg: 0,3%; Si: 7,7%; Fe: 0,15%; Cu: 0,3%; Mn: 0,7%; Ti: 0,15%; Sr: 0,035%; Ce: 0,08%; Ni: 0,1%; Zn: 0,1%; Ga: 0,03%; общее количество других примесей меньше или равно 0,2%, а остаток - Al. (7) После получения результатов анализа состава пробы на месте разливают в готовые слитки при температуре литья или выполняют литье под высоким давлением в процессе литья под давлением для получения отливок, не поддающихся термической обработке.

Сравнительный пример 1

Этот сравнительный пример представляет собой корректировку на основе композиции варианта осуществления 2, с меньшим количеством добавленного Sr, чем в варианте осуществления 2, и без добавления La. Сплав, представленный в этом сравнительном примере, имеет следующие компоненты (в процентах по массе): Si: 6,9%; Fe: 0,2%; Cu: 0,2%; Mn: 0,6%; Mg: 0,3%; Ti: 0,07%; Sr: 0,008%; Ni: 0,003%; Zn: 0,07%; Ga: 0,02%; общее количество других примесей меньше или равно 0,2%, а остаток - Al.

Способ приготовления литого сплава Al, представленный в этом сравнительном примере, включает в себя следующие этапы:

(1) Подготовка печи: очистите горн печи и начните нагревать печь до тех пор, пока стенки печи не станут красными. Высушите и предварительно нагрейте все рабочие инструменты после того, как они были покрыты графитовым порошком.

(2) Дозирование: подготовьте слиток Al, слиток Mg, промышленный Si, Cu, промежуточный сплав Al-Mn, или Mn, Fe, промежуточный сплав Al-Ti, и промежуточный сплав Al-Sr, а также алюминиевый редкоземельный сплав в качестве сырья для приготовления алюминиевого сплава. Затем добавьте эти материалы в указанных выше пропорциях с учетом потерь при горении.

(3) Загрузка в печь для плавления: сначала слитки Al помещают в печь для плавления, температура плавления контролируется на уровне 760-790°С. После того как все слитки Al расплавлены, температуру повышают и поддерживают на уровне 760-780°С. Затем добавляют промышленные Si, Fe, Cu, промежуточный сплав Al-Mn, или Mn для плавления.

(4) Рафинирование и удаление шлака: температура расплавленного алюминиевого сплава с квалифицированным составом контролируется на уровне 740-760°C при хорошем перемешивании. Затем добавляется специальный рафинирующий агент для алюминиевого сплава для первичного рафинирования впрыском и вторичного рафинирования впрыском, а интервал времени между двумя рафинированиями контролируется на уровне 50-60 мин. Удаляйте шлак после каждого рафинирования, чтобы удалить флюс и окалину из горна печи.

(5) Добавление других металлических элементов: когда температура расплавленного сплава составляет 740-760°C, добавляется промежуточный сплав Al-Ti, Mg, и промежуточный сплав Al-Sr для плавления. После полного расплавления материалов расплавленный алюминиевый сплав отбирается для анализа.

(6) Дегазация печи: когда температура плавления поддерживается на уровне 740-760°C, дегазируйте печь азотом в течение 30-50 мин, а затем оставьте на 15-30 минут.

(7) Литье или литье под давлением: после получения результатов анализа состава пробы на месте разливают в готовые слитки при температуре литья или выполняют литье под высоким давлением в процессе литья под давлением для получения отливок, не поддающихся термической обработке.

Сравнительный пример 2

Этот сравнительный пример представляет собой корректировку на основе композиции варианта осуществления 2, с добавлением большего количества Sr, чем в варианте осуществления 2, и без добавления La. Сплав, представленный в этом сравнительном примере, имеет следующие компоненты (в процентах по массе): Si: 6,9%; Fe: 0,2%; Cu: 0,2%; Mn: 0,6%; Mg: 0,3%; Ti: 0,07%; Sr: 0,05%; Ni: 0,003%; Zn: 0,07%; Ga: 0,02%; общее количество других примесей меньше или равно 0,2%, а остаток - Al.

Способ приготовления этого сравнительного примера такой же, как и сравнительного примера 1.

Сравнительный пример 3

Этот сравнительный пример представляет собой корректировку на основе композиции варианта осуществления 6. В этом сравнительном примере элементы La, Ce, Sc, Zn, Ni и Ga не добавляются. Сплав, представленный в этом сравнительном примере, имеет следующие компоненты (в процентах по массе): Si: 7,0%; Fe: 0,35%; Cu: 0,25%; Mn: 0,6%; Mg: 0,25%; Ti: 0,12%; Sr: 0,028%; общее количество других примесей меньше или равно 0,2%, а остаток - Al.

Способ приготовления этого сравнительного примера такой же, как и сравнительного примера 1.

Сравнительный пример 4

Этот сравнительный пример представляет собой корректировку на основе композиции варианта осуществления 6. В этом сравнительном примере элементы La, Ce и Sc не добавляются. Сплав, представленный в этом сравнительном примере, имеет следующие компоненты (в процентах по массе): Si: 7,0%; Fe: 0,35%; Cu: 0,25%; Mn: 0,6%; Mg: 0,25%; Ti: 0,12%; Sr: 0,028%; Ni: 0,06%; Zn: 0,005%; Ga: 0,02%; общее количество других примесей меньше или равно 0,2%, а остаток - Al.

Способ приготовления этого сравнительного примера такой же, как и сравнительного примера 1.

Сравнительный пример 5

Этот сравнительный пример представляет собой корректировку на основе композиции варианта осуществления 6. В этом сравнительном примере добавлено большое количество La, Ce и Sc. Сплав, представленный в этом сравнительном примере, имеет следующие компоненты (в процентах по массе): Si: 7,0%; Fe: 0,35%; Cu: 0,25%; Mn: 0,6%; Mg: 0,25%; Ti: 0,12%; Sr: 0,028%; La: 0,2%; Ce: 0,2%; Sc: 0,2%; Ni: 0,06%; Zn: 0,005%; Ga: 0,02%; общее количество других примесей меньше или равно 0,2%, а остаток - Al.

Способ приготовления этого сравнительного примера такой же, как и сравнительного примера 1.

Сравнительный пример 6

Этот сравнительный пример представляет собой корректировку на основе композиции варианта осуществления 6. В этом сравнительном примере добавлено большое количество La. Сплав, представленный в этом сравнительном примере, имеет следующие компоненты (в процентах по массе): Si: 7,0%; Fe: 0,35%; Cu: 0,25%; Mn: 0,6%; Mg: 0,25%; Ti: 0,12%; Sr: 0,028%; La: 1,0%; Ni: 0,06%; Zn: 0,005%; Ga: 0,02%; общее количество других примесей меньше или равно 0,2%, а остаток - Al.

Способ приготовления этого сравнительного примера такой же, как и сравнительного примера 1.

Сравнительный пример 7

Этот сравнительный пример представляет собой корректировку на основе композиции варианта осуществления 6. В этом сравнительном примере добавлено большое количество Sc. Сплав, представленный в этом сравнительном примере, имеет следующие компоненты (в процентах по массе): Si: 7,0%; Fe: 0,35%; Cu: 0,25%; Mn: 0,6%; Mg: 0,25%; Ti: 0,12%; Sr: 0,028%; Sc: 0,5%; Ni: 0,06%; Zn: 0,005%; Ga: 0,02%; общее количество других примесей меньше или равно 0,2%, а остаток - Al.

Способ приготовления этого сравнительного примера такой же, как и сравнительного примера 1.

Сравнительный пример 8

Этот сравнительный пример представляет собой корректировку на основе композиции варианта осуществления 6. В этом сравнительном примере добавлено большое количество Sc. Сплав, представленный в этом сравнительном примере, имеет следующие компоненты (в процентах по массе): Si: 7,0%; Fe: 0,35%; Cu: 0,25%; Mn: 0,6%; Mg: 0,25%; Ti: 0,12%; Sr: 0,028%; La: 0,01%; Sc: 0,01%; Ni: 0,06%; Zn: 0,005%; Ga: 0,02%; общее количество других примесей меньше или равно 0,2%, а остаток - Al.

Способ приготовления этого сравнительного примера такой же, как и сравнительного примера 1.

В Таблице 1 приведены композиции алюминиевых сплавов для вариантов осуществления с 1 по 7 и сравнительных примеров с 1 по 8.

Таблица 1 Композиция сплава

В Таблице 2 приведены свойства при растяжении при комнатной температуре образцов в состоянии F и образцов, выдержанных в печи при 180°C в течение 30 минут, а также текучесть. Эти образцы взяты из отливок сплава Al, представленных в вариантах осуществления с 1 по 7 и сравнительных примерах с 1 по 8.

мм

%

Таблица 2 Механические свойства

Согласно Таблицам 1 и 2, содержание Sr в сравнительном примере 1 значительно ниже, чем в варианте осуществления 2; более того, при отсутствии редкоземельного элемента предел текучести снижается на 26 МПа, а удлинение снижается на 4,2%.По сравнению с вариантом осуществления 2, содержание Sr в сравнительном примере 2 намного выше, чем в варианте осуществления 2; более того, когда редкоземельный элемент не добавляется, предел текучести снижается на 17 МПа, а удлинение снижается на 4,9%.По сравнению с вариантом осуществления 6, когда редкоземельные элементы, Zn, Ni и Ga не добавляются в сравнительном примере 3, предел текучести снижается на 25 МПа, а удлинение снижается на 3,3%.По сравнению с вариантом осуществления 6, когда редкоземельные элементы не добавляются в сравнительном примере 4, предел текучести снижается на 23 МПа, а удлинение снижается на 3,6%.По сравнению с вариантом осуществления 6, когда редкоземельные элементы La, Ce и Sc добавлены в сравнительном примере 5 в общем количестве 0,6%, предел текучести снижается на 18 МПа, а удлинение снижается на 4,8%.По сравнению с вариантом осуществления 6, когда редкоземельный элемент La добавлен в сравнительном примере 6 в общем количестве 1,0%, предел текучести снижается на 16 МПа, а удлинение снижается на 5,1%.По сравнению с вариантом осуществления 6, при добавлении редкоземельного элемента Sc в сравнительном примере 7 в общем количестве 0,5%, предел текучести снижается на 20 МПа, а удлинение снижается на 4,1%.По сравнению с вариантом осуществления 6, когда редкоземельные элементы La и Sc добавлены в сравнительном примере 8 в общем количестве 0,02%, предел текучести снижается на 16 МПа, а удлинение снижается на 4,2%. В целом, только когда Sr и редкоземельные элементы La, Ce и Sc включены в объем настоящего изобретения, механические свойства могут быть превосходными. Если содержание Sr и редкоземельных элементов La, Ce и Sc слишком низкое или слишком высокое, механические свойства не будут удовлетворены.

Выше подробно описаны предпочтительные варианты осуществления изобретения. Однако изобретение этим не ограничивается. В рамках технической концепции изобретения могут быть выполнены различные простые варианты технического решения изобретения, включая комбинацию отдельных технических признаков любым другим подходящим способом. Такие простые варианты и комбинации также считаются частью содержания, раскрытого в изобретении, и входят в объем охраны изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОСЛОЙНЫЙ АЛЮМИНИЕВЫЙ ЛИСТ ДЛЯ БЕСФЛЮСОВОЙ ВЫСОКОТЕМПЕРАТУРНОЙ ПАЙКИ В РЕГУЛИРУЕМОЙ АТМОСФЕРЕ | 2013 |

|

RU2642245C2 |

| ВЫСОКОПРОЧНЫЕ АЛЮМИНИЕВЫЕ СПЛАВЫ 6XXX И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2016 |

|

RU2720277C2 |

| АЛЮМИНИЕВЫЙ ЛИСТОВОЙ ПРИПОЙ | 2010 |

|

RU2537052C2 |

| МАТЕРИАЛ ДЛЯ КАБЕЛЯ НА ОСНОВЕ АЛЮМИНИЕВОГО СПЛАВА С ВЫСОКОЙ СТЕПЕНЬЮ УДЛИНЕНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2550063C2 |

| РЕДКОЗЕМЕЛЬНЫЙ СПЕЧЕННЫЙ МАГНИТ R-T-B | 2011 |

|

RU2559035C2 |

| ВЫСОКОПРОЧНЫЕ АЛЮМИНИЕВЫЕ СПЛАВЫ 6XXX И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2016 |

|

RU2691081C1 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ, МЕТАЛЛОКЕРАМИЧЕСКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА | 1991 |

|

RU2041179C1 |

| КОМПОЗИТНЫЕ МАТЕРИАЛЫ С УЛУЧШЕННЫМИ МЕХАНИЧЕСКИМИ СВОЙСТВАМИ ПРИ ПОВЫШЕННЫХ ТЕМПЕРАТУРАХ | 2016 |

|

RU2722378C2 |

| СПОСОБЫ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНОГО МАТЕРИАЛА, СОДЕРЖАЩЕГОСЯ В ПОДЗЕМНОМ ПЛАСТЕ, И РОДСТВЕННЫХ СТАБИЛИЗИРОВАННЫХ ЭМУЛЬСИЙ | 2014 |

|

RU2687412C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МАТЕРИАЛА РЕДКОЗЕМЕЛЬНОГО ПОСТОЯННОГО МАГНИТА | 2007 |

|

RU2417138C2 |

Изобретение относится к металлургии, а именно к не подвергаемым термической обработке алюминиевым сплавам для литья под давлением, и может быть использовано в автомобильной и аэрокосмической промышленности при изготовлении деталей из алюминиевых сплавов с высокой ударной вязкостью и пластичностью. Не подвергаемый термической обработке алюминиевый сплав для литья под давлением содержит, мас.%: Si 6,3-8,3; Fe 0,07-0,45; Cu 0,05-0,5; Mn 0,5-0,8; Mg 0,15-0,35; Ti 0,01-0,2; Sr 0,015-0,035; редкоземельные элементы, включающие, по меньшей мере, один из La, Ce и Sc 0,04-0,2; Ni 0,001-0,1; Zn 0,005-0,1; Ga 0,01-0,03; Al и примеси в количестве 0,2 или менее - остальное. Способ изготовления литого под давлением не подвергаемого термической обработке алюминиевого сплава включает следующие этапы, на которых сначала в печи расплавляют слитки Al, затем температуру печи повышают и добавляют Si, Fe, Mn или промежуточный сплав Al-Mn, Cu или промежуточный сплав Al-Cu, Ni, Zn и Ga, проводят рафинирование и снятие шлака, а затем в расплав сплава добавляют промежуточный сплав Al-Ti, сплав алюминий-редкоземельный металл, Mg и промежуточный сплав Al-Sr. Далее осуществляют расплавление сплава с последующим отбором сплава для анализа и, при необходимости, проводят его модификацию до заданного состава алюминиевого сплава, затем расплавленный сплав заливают в формы под давлением. Сплав характеризуется высокой пластичностью. 2 н. и 8 з.п. ф-лы, 3 ил., 2 табл., 6 пр.

1. Не подвергаемый термической обработке алюминиевый сплав для литья под давлением, содержащий, мас.%: Si 6,3-8,3; Fe 0,07-0,45; Cu 0,05-0,5; Mn 0,5-0,8; Mg 0,15-0,35; Ti 0,01-0,2; Sr 0,015-0,035; редкоземельные элементы, включающие, по меньшей мере, один из La, Ce и Sc 0,04-0,2; Ni 0,001-0,1; Zn 0,005-0,1; Ga 0,01-0,03; Al и примеси в количестве 0,2 или менее - остальное.

2. Алюминиевый сплав по п.1, отличающийся тем, что он содержит, мас.%: Si 6,3-7,0; Fe 0,2-0,4; Cu 0,35-0,45; Mn 0,5-0,8; Mg 0,25-0,35; Ti 0,1-0,2; Sr 0,015-0,035; редкоземельные элементы, включающие, по меньшей мере, один из La, Ce и Sc 0,04-0,2; Ni 0,001-0,1; Zn 0,005-0,1; Ga 0,01-0,03; Al и примеси в количестве 0,2 или менее - остальное.

3. Алюминиевый сплав по п.1, отличающийся тем, что он содержит, мас.%: Si 6,4-7,1; Fe 0,10-0,25; Cu 0,05-0,28; Mn 0,5-0,8; Mg 0,25-0,35; Ti 0,03-0,16; Sr 0,025-0,035; редкоземельные элементы, включающие, по меньшей мере, один из La, Ce и Sc 0,04-0,15; Ni 0,001-0,1; Zn 0,005-0,1; Ga 0,01-0,03; Al и примеси в количестве 0,2 или менее - остальное.

4. Алюминиевый сплав по п.1, отличающийся тем, что он содержит, мас.%: Si 7,0-7,7; Fe 0,15-0,3; Cu 0,2-0,35; Mn 0,6-0,8; Mg 0,2-0,3; Ti 0,05-0,2; Sr 0,015-0,035; редкоземельные элементы, включающие, по меньшей мере, один из La, Ce и Sc 0,04-0,2; Ni 0,001-0,1; Zn 0,005-0,1; Ga 0,01-0,03; Al и примеси в количестве 0,2 или менее - остальное.

5. Алюминиевый сплав по п.1, отличающийся тем, что он содержит, мас.%: Si 7,7-8,3; Fe 0,07-0,2; Cu 0,05-0,2; Mn 0,6-0,8; Mg 0,15-0,3; Ti 0,01-0,15; Sr 0,015-0,035; редкоземельные элементы, включающие, по меньшей мере, один из La, Ce и Sc 0,04-0,2; Ni 0,001-0,1; Zn 0,005-0,1; Ga 0,01-0,03; Al и примеси в количестве 0,2 или менее - остальное.

6. Алюминиевый сплав по любому из пп.1-5, отличающийся тем, что он имеет предел прочности при растяжении 270 МПа или более, предел текучести 130 МПа или более и удлинение 11% или более.

7. Способ изготовления литого под давлением не подвергаемого термической обработке алюминиевого сплава, отличающийся тем, что он включает следующие этапы, на которых:

сначала в печи расплавляют слитки Al, затем температуру печи повышают и добавляют Si, Fe, Mn, или промежуточный сплав Al-Mn, Cu, или промежуточный сплав Al-Cu, Ni, Zn и Ga, проводят рафинирование и снятие шлака, а затем в расплав сплава добавляют промежуточный сплав Al-Ti, сплав алюминий-редкоземельный металл, Mg и промежуточный сплав Al-Sr, осуществляют расплавление сплава с последующим отбором сплава для анализа и, при необходимости, проводят его модификацию до заданного состава алюминиевого сплава, затем расплавленный сплав заливают в формы под давлением для получения алюминиевого сплава по любому из пп.1-6.

8. Способ по п.7, отличающийся тем, что литье под давлением проводят при температуре расплава сплава 680-720°С, скорости литья 2,5-5 м/с и времени выдержки разлитого сплава в течение 2-10 с получением отливки сплава.

9. Способ по п.7, отличающийся тем, что после расплавления алюминиевого сплава его перемешивают, выдерживают для проведения дегазации, далее проводят отбор сплава для анализа и, при необходимости, его модификацию до заданного состава алюминиевого сплава.

10. Способ по п.7, отличающийся тем, что для проведения рафинирования используют рафинирующий агент, не содержащий ионов Na.

| CN 104561691 B, 01.02.2017 | |||

| КАБЕЛЬ СИЛОВОЙ С ЭКСТРУДИРОВАННЫМИ ТОКОПРОВОДЯЩИМИ ЖИЛАМИ (ВАРИАНТЫ) И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2021 |

|

RU2760026C1 |

| ВЫСОКОПРОЧНЫЕ АЛЮМИНИЕВЫЕ СПЛАВЫ 6XXX И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2016 |

|

RU2720277C2 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЯ ИЗ НЕГО | 2006 |

|

RU2327756C2 |

| КОМПОЗИЦИИ АЛЮМИНИЕВЫХ СПЛАВОВ И СПОСОБЫ ИХ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 2012 |

|

RU2563385C2 |

| CN 108531754 B, 17.04.2020 | |||

| CN 112159916 A, 01.01.2021 | |||

| KR 101295458 B1, 09.08.2013. | |||

Авторы

Даты

2025-03-31—Публикация

2022-03-15—Подача