Группа изобретений относится к кабельной технике, а именно к способу изготовления и конструкциям кабелей силовых, покрытых слоем изоляции и оболочкой, предназначенных для передачи и распределения электрической энергии в стационарных электротехнических установках при переменном напряжении до 1000 В и частотой до 100 Гц.

Известны силовые кабели марки АВВГ, имеющие токопроводящие жилы из алюминия, изоляцию и оболочку из поливинилхлоридных композиций (ГОСТ 31996-2012 «Кабели силовые с пластмассовой изоляцией на номинальное напряжение 0,66; 1 и 3 кВ»).

Однако, при применении кабелей с алюминиевыми жилами, например, в электропроводках жилых и общественных зданий, возникают проблемы контактного соединения. Стандартные технические решения в соединителях и розетках, заключающиеся в использовании стальных винтов вместо медных и латунных, приводят к ухудшению (ослаблению) контактного соединения в процессе эксплуатации. Это обусловлено различием теплового расширения контактирующих элементов и ползучестью алюминия. Так как алюминий и сталь расширяются и сжимаются с разной скоростью при разных нагрузках и температурах, то площадь контакта постепенно уменьшается, что приводит к увеличению электросопротивления контактного соединения.

Другой проблемой при использовании кабелей и проводов с алюминиевыми жилами для электропроводок в зданиях является ползучесть алюминия, которая характеризуется скоростью изменения размеров материала в течение определенного времени при воздействии механической нагрузки и температуры. Явление ползучести присуще многим металлам, однако их скорость ползучести может существенно отличаться. Алюминиевая проволока, используемая в качестве токопроводящей жилы кабелей и проводов, имеет высокую скорость ползучести в отличие от сплавов на основе алюминия, содержащих в своем составе в том числе железо, цинк, кремний и другие легирующие элементы.

Кроме этого, имеют место механические разрушения (излом) токопроводящих алюминиевых жил при монтаже (перемонтаже) проводок в зданиях. Применяемая в настоящее время алюминиевая проволока обладает низкой стойкостью к многократным перегибам - количество перегибов на угол 90° от исходного положения образца в обе стороны при испытании по ГОСТ 1579-93 составляет не более 10.

Известен кабель силовой гибкий с резиновой изоляцией и оболочкой марки КГ по ТУ 16.К73.05-93, содержащий от 1 до 5 медных многопроволочных токопроводящих жил 5-го класса по ГОСТ 22483. предназначенный для присоединения передвижных механизмов к электрическим сетям при номинальном переменном напряжении до 660 В частотой до 400 Гц или постоянном напряжении до 1000 В. Проволока для токопроводящих жил известного кабеля получена по стандартной технологии, совмещающей операции волочения и отжига. Недостатком данной конструкции является высокая масса и стоимость кабеля.

Известен кабель силовой гибкий марки АКРПТ по ГОСТ 13497-68 с резиновой изоляцией и оболочкой, содержащий одну или несколько основных (фазных) токопроводящих жил из алюминия или его сплавов, скрученных из проволок диаметром более 0,8 мм. Проволока для токопроводящих жил известного кабеля получена по стандартной технологии, совмещающей операции волочения и отжига. Недостатком данной конструкции по сравнению с кабелями с медными жилами является недостаточная гибкость жил, повышенный допустимый радиус изгиба, низкая стойкость к многократным перегибам, низкая технологичность изготовления проволоки малых диаметров из стандартного электротехнического алюминия.

Известен кабель силовой марки АКРПТ но ГОСТ 13497-68, содержащий одну или несколько основных (фазных) токопроводящих жил из алюминия или его сплавов с резиновой изоляцией и в резиновой оболочке. Основные токопроводящие жилы кабеля марки АКРПТ скручиваются из алюминиевых проволок диаметром более 0,8 мм и имеют третий класс гибкости по ГОСТ 22483-77. В связи с этим кабель марки АКРПТ относят к группе кабелей с пониженной гибкостью и ограниченной областью применения. Алюминиевую проволоку меньшего диаметра изготовить чрезвычайно сложно. Прочность алюминиевой проволоки на разрыв и на изгиб существенно ниже прочности медной проволоки. Недостатками являются повышенная жесткость, повышенный допустимый радиус изгиба, низкая стойкость к многократным перегибам, низкая технологичность изготовления токопроводящих жил, низкий ресурс и срок службы. Данные недостатки существенно снижают эксплуатационные характеристики, надежность, долговечность и область применения силовых кабелей.

Известен кабель силовой (патент RU 133964 U1, Н01В 7/04, 27.10.2013), содержащий одну или несколько основных токопроводящих жил из алюминия или его сплавов, экраны по жилам из электропроводящих эластомеров или без них, изоляцию жил из эластомеров, экраны по изоляции жил из электропроводящих эластомеров или без них, разделительный слой из полимерных материалов или без него, одно- или двухслойную оболочку из эластомеров, при этом основные токопроводящие жилы выполнены из сверхтонких проволок алюминия или его сплавов, модифицированных редкими или редкоземельными металлами из группы: цирконий, скандий, иттрий, церий, лантан, ванадий, гафний, или щелочными или щелочноземельными металлами из группы: литий, бериллий, магний, кальций, стронций, или полупроводниковыми материалами из группы: бор, теллур, селен, германий, кремний, или их смесями, в том числе из проволок сверхпластичных сплавов алюминия с ультрамелкозернистой или нанокристаллической структурой. Проволока для токопроводящих жил известного кабеля получена по стандартной технологии, совмещающей операции волочения и отжига. Недостатком вышеуказанного технического решения является использование для изготовления токопроводящих жил алюминиевого сплава с химическим составом, технология получения которого имеет повышенную сложность, что ведет к удорожанию конечного изделия.

Известен способ получения кабеля силового и полученный этим способом силовой кабель (RU 184351 U1, Н01В 7/18, 23.10.2018), при этом способ включает изготовление проволоки для токопроводящих жил путем многоходового волочения с применением отжига, а проволоку изготавливают из алюминиевого сплава, содержащего в мас. %: Si - не более 0,10. железа Fe не более 0,70, меди Cu - не более 0,30, магния Mg - не более 0,05, марганца Mn - не более 0,03, цинка Zn - не более 0,05, при общем содержании алюминия не менее 98. Недостатком данного кабеля являются его недостаточно высокие эксплуатационные и монтажные характеристики.

Также известен способ получения кабеля силового и полученный указанным способом силовой кабель (RU 2670099 C1, Н01В 7/17, 18.10.2018), при этом способ включает изготовление катанки из алюминиевого сплава, изготовление из катанки проволоки, изготовление из полученной проволоки по меньшей мере одной токопроводящей жилы путем нанесения слоя изоляции с последующим нанесением наружной оболочки. Токопроводящие жилы выполняют из проволоки алюминиевого сплава, включающего следующие компоненты в мас. %: алюминий до 99, железо 0,3-1,0, цинк до 0,1, кремний до 0,15, галлий до 0,03, медь до 0,3, магний до 0,05, которую получают путем совмещения операций волочения и отжига при температуре 240-400°С.

Недостатками известного способа и полученного известным способом силового кабеля являются механические разрушения токопроводящих алюминиевых жил при монтаже, а применяемая алюминиевая проволока обладает низкой стойкостью к многократным перегибам, так как количество перегибов на угол 90° от исходного положения образца в обе стороны при испытании по ГОСТ 1579-93 составляет не более 15.

Техническая задача, решаемая заявленной группой изобретений, состоит в разработке силового кабеля с экструдированными токопроводящими жилами и способа его изготовления, при которых обеспечивается обладание токопроводящими жилами повышенных прочностных характеристик при сохранении пластических свойств.

Технический результат, достигаемый в результате осуществления заявленной группы изобретений, заключается в повышении электропроводности получаемых токопроводящих жил, повышении их прочностных характеристик при сохранении пластических свойств и обеспечении большего количества двойных перегибов токопроводящих жил.

Указанная задача решается, а технический результат достигается тем. что в способе производства кабеля силового, включающем изготовление катанки из алюминиевого сплава, изготовление из катанки проволоки методом непрерывной экструзии, изготовление из полученной проволоки по меньшей мере одной экструдированной то ко про водя щей жилы с нанесением слоя изоляции и последующее нанесение наружной оболочки кабеля, согласно изобретению, катанку изготавливают методом непрерывного литья и прокатки алюминиевого сплава, содержащего в мас. %: железо (Fe) до 0,65, цинк (Zn) не более 0,04, кремний (Si) не более 0,07, галлий (Ga) не более 0,02, медь (Cu) не более 0,01, магний (Mg) не более 0,02, остальное - алюминий (Al) до 99,00 и примеси, при этом осуществляют литье заготовки алюминиевого сплава при температуре 840-900°С, последующую горячую прокатку заготовки осуществляют при температуре 400-450°С с получением катанки, которую подвергают отжигу в камерной печи при температуре 350-450°С и остыванию со скоростью не более 30°С/час, а проволоку изготавливают методом непрерывной экструзии катанки с обеспечением нагрева до температуры 200-300°С в процессе экструзии за счет внутреннего трения алюминиевого сплава без внешних источников тепла.

Токопроводящая жила может быть изготовлена однопроволочной с временным сопротивлением при максимальной нагрузке 85-140 МПа и относительным удлинением при разрыве 10-25%.

Токопроводящая жила может быть изготовлена многопроволочной путем скрутки изготовленных из катанки проволок.

Изготавливают кабель, который содержит по меньшей мере две токопроводящие жилы, при этом после нанесения на каждую жилу слоя изоляции осуществляют скрутку изолированных токопроводящих жил. При этом, по меньшей мере одну токопроводящую жилу изготавливают однопроволочной, имеющей временное сопротивление при максимальной нагрузке 85-140 МПа и относительное удлинение при разрыве 10-25%, или по меньшей мере одну токопроводящую жилу изготавливают многопроволочной путем скрутки изготовленных проволок.

Изоляция может быть выполнена из поливинилхлоридного пластиката пониженной пожарной опасности с кислородным индексом не менее 32 с максимальной удельной оптической плотностью дыма при горении и тлении (Дмакс) не более 150 и с массовой долей хлористого водорода, выделяющегося при горении, не более 120 мг/г, а наружная оболочка может быть выполнена из поливинилхлоридного пластиката пониженной пожарной опасности с кислородным индексом не менее 35, с максимальной удельной оптической плотностью дыма при горении и тлении (Дмакс) не более 150 и с массовой долей хлористого водорода, выделяющегося при горении, не более 100 мг/г.

Изоляция может быть выполнена из поливинилхлоридного пластиката пониженной пожарной опасности марки Лоусгран 1110, или Элигран 1110, или Башгран 1110, а наружная оболочка может быть выполнена из поливинилхлоридного пластиката пониженной пожарной опасности марки Лоусгран 2110, или Элигран 2110, или Башгран 2110.

Изоляция и наружная оболочка могут быть выполнены из поливинилхлоридных пластикатов пониженной пожарной опасности, относящихся к группам умеренно опасных и/или малоопасных по токсичности продуктов горения, при применении которых значение эквивалентного показателя токсичности продуктов горения кабеля силового составляет не менее 121 г/м3, при этом изоляция может быть выполнена из поливинилхлоридного пластиката пониженной пожарной опасности марки Лоусгран 1010 или Элигран 1010, а наружная оболочка из поливинилхлоридного пластиката пониженной пожарной опасности марки Лоусгран 2010 или Элигран 2010.

Изоляция также может быть выполнена из полимерной композиции, не содержащей галогенов, с кислородным индексом не менее 28, а наружная оболочка из полимерной композиции, не содержащей галогенов, с кислородным индексом не менее 35, при этом изоляция может быть выполнена из полимерной композиции марки Винтес 1110, или Промвулк 13633, или LekronVHF-40 или из сшиваемой полимерной композиции, не содержащей галогенов, а наружная оболочка из полимерной композиции марки Винтес 2010, или Промвулк 33622, или LekronVHF-38.

Кабель силовой поверх слоя изоляции или скрученных изолированных жил дополнительно может содержать слой внутренней оболочки, который может быть выполнен из поливинилхлоридного пластиката пониженной пожарной опасности с кислородным индексом не менее 40, с максимальной удельной оптической плотностью дыма при горении и тлении (Дмакс) не более 120 и с массовой долей хлористого водорода, выделяющегося при горении, не более 50 мг/г.

Внутренняя оболочка может быть выполнена из поливинилхлоридного пластиката пониженной пожарной опасности марки Лоусгран 3110. или Элигран 3110, или Башгран 3110.

Кабель силовой поверх слоя изоляции или скрученных изолированных жил дополнительно может содержать слой внутренней оболочки, который может быть выполнен из поливинилхлоридного пластиката пониженной пожарной опасности, относящегося к группам умеренно опасных или малоопасных по токсичности продуктов горения, при применении которых значение эквивалентного показателя токсичности продуктов горения кабеля силового составляет не менее 121 г/м3.

В этом варианте осуществления изобретения внутренняя оболочка может быть выполнена из поливинилхлоридного пластиката пониженной пожарной опасности марки Лоусгран 3010 или Элигран 3010.

Кабель силовой поверх слоя изоляции или скрученных изолированных жил дополнительно может содержать слой внутренней оболочки, который может быть выполнен из полимерной композиции, не содержащей галогенов, с кислородным индексом не менее 40.

В этом варианте осуществления изобретения внутренняя оболочка может быть выполнена из полимерной композиции марки Винтес 3020, или Промвулк 23633, или LekronVHF-44.

Поверх слоя внутренней оболочки дополнительно может быть нанесен экран, выполненный из медных лент или медных проволок, соединенных медной лентой или пасьмой.

Поверх слоя внутренней оболочки дополнительно может быть нанесена броня, выполненная из двух стальных оцинкованных лент, или из стальных проволок, или проволок из алюминия или алюминиевого сплава.

Указанный технический результат достигается также тем, что предложен кабель силовой, содержащий экструдированную токопроводящую жилу из алюминиевого сплава без пористости, включений и локальных отклонений по размерам, изолированную и покрытую наружной оболочкой, имеющую площадь сечения от 0,5 до 1200 мм2 и выдерживающую до разрушения не менее 27 перегибов на угол 90° от исходного положения в обе стороны, который изготовлен предложенным способом.

Указанный технический результат достигается также тем, что предложен кабель силовой, содержащий скрученные экструдированные токопроводящие жилы из алюминиевого сплава без пористости, включений и локальных отклонений по размерам, изолированные и покрытые наружной оболочкой, каждая из которых имеет площадь сечения от 0.5 до 1200 мм2 и выдерживает до разрушения не менее 27 перегибов на угол 90° от исходного положения в обе стороны, который изготовлен предложенным способом.

Использование для изготовления проволоки токопроводящих жил алюминиевого сплава, содержащего в мас. %: железо (Fe) до 0,65, цинк (Zn) не более 0,04, кремний (Si) не более 0,07, галлий (Ga) не более 0,02, медь (Cu) не более 0,01, магний (Mg) не более 0,02, остальное - алюминий (Al) до 99,00 и примеси позволяет достичь требуемых свойств проволоки, необходимых для достижения указанного технического результата. Использование в составе проволоки для силового кабеля железа в выбранном процентном соотношении решает сразу две проблемы: обеспечивает высокую прочность в отожженном состоянии и исключает склонность алюминия к повышенной ползучести. Медь способствует сохранению прочностных свойств при повышенных температурах. Наличие кремния в алюминиевом сплаве уменьшает коэффициент термического расширения. Легирование железом и кремнием необходимо для значительного повышения прочностных характеристик при сохранении электропроводности на приемлемом уровне. Это связано с тем, что кремний и железо обеспечивают формирование после отжига частиц Al8Fe2Si и Al5FeSi сферической формы размером менее 3 мкм. Частицы являются препятствиями для движения дислокаций при повышенной температуре и препятствуют разупрочнению сплава при нагреве. Легирование кремнием и железом выше заявленных пределов влечет сильное снижение электропроводящих свойств. Введение магния в алюминиевый сплав повышает прочность и коррозионную стойкость токопроводящих жил из алюминиевого сплава. Введение цинка позволяет упрочнить алюминиевую матрицу, а введение галлия позволяет снизить степень коробления и окисления алюминиевого сплава, что будет способствовать повышению электропроводности токопроводящих жил.

Температурный интервал литья от 840 до 900°С позволяет достичь требуемой структуры литой заготовки, обеспечивающей необходимые прочностные и пластические свойства катанки. Проведенные эксперименты показали, что литье при температуре менее 840°С или более 900°С приводит к снижению механических свойств.

Проведение горячей прокатки в температурном интервале 400-450°С способствует получению катанки с требуемым уровнем прочностных и пластических характеристик. Горячая прокатка при температуре свыше 450°С может привести к неравномерному распаду алюминиевого твердого раствора с образованием вторичных выделений фазы MgZn2, что негативно отразится на механических свойствах, а прокатка при температуре ниже 400°С приведет к снижению прочностных характеристик катанки.

Проведение термообработки катанки - отжига в камерных печах при температуре 350-450°С и скорости остывания не более 30°С7 час способствует повышению удельного электрического сопротивления, относительного удлинения и улучшению механических свойств катанки.

Повышение температуры отжига катанки более 450°С, а также увеличение скорости остывания выше заявленной, негативно скажется на прочностных свойствах, а также на удельной электропроводности. Кроме того, с увеличением температуры отжига временное сопротивление разрыву снижается ниже 120 МПа. Снижение температуры отжига ниже 350°С приведет к неравномерному распаду алюминиевого твердого раствора с образованием вторичных выделений, что негативно отразится на общем уровне механических свойств и термостойкости катанки.

Проведение процесса непрерывной экструзии (конформ-процесса) катанки при температуре 200-300°С, достигнутой за счет сил внутреннего трения, на экструзионной машине с линейной скоростью перемещения заготовки в пределах от 10 до 50 м/мин в зависимости от диаметра катанки способствует исключению поверхностных дефектов получаемой проволоки, позволяет получать более однородную структуру изделия методом интенсивной пластической деформации с менее шероховатой поверхностью, приводящей к повышению электропроводности на величину от 2,1% до 13,7% в зависимости от сечения относительно проволоки, полученной обычным способом волочения с последующим отжигом. Экструдированный материал является полностью перекристаллизованным и имеет улучшенные прочностные характеристики при сохранении пластических свойств. Скорость перемещения заготовки в пределах 10-50 м/мин позволяет обеспечить стабильное протекание процесса непрерывного экструдирования металла в пресс-матрице. Увеличение или уменьшение скорости вращения колеса нарушает стабильность подачи катанки к матрице и равномерность скорости истечения металла в отверстие матрицы.

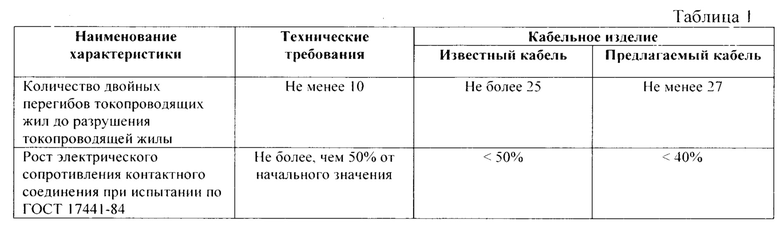

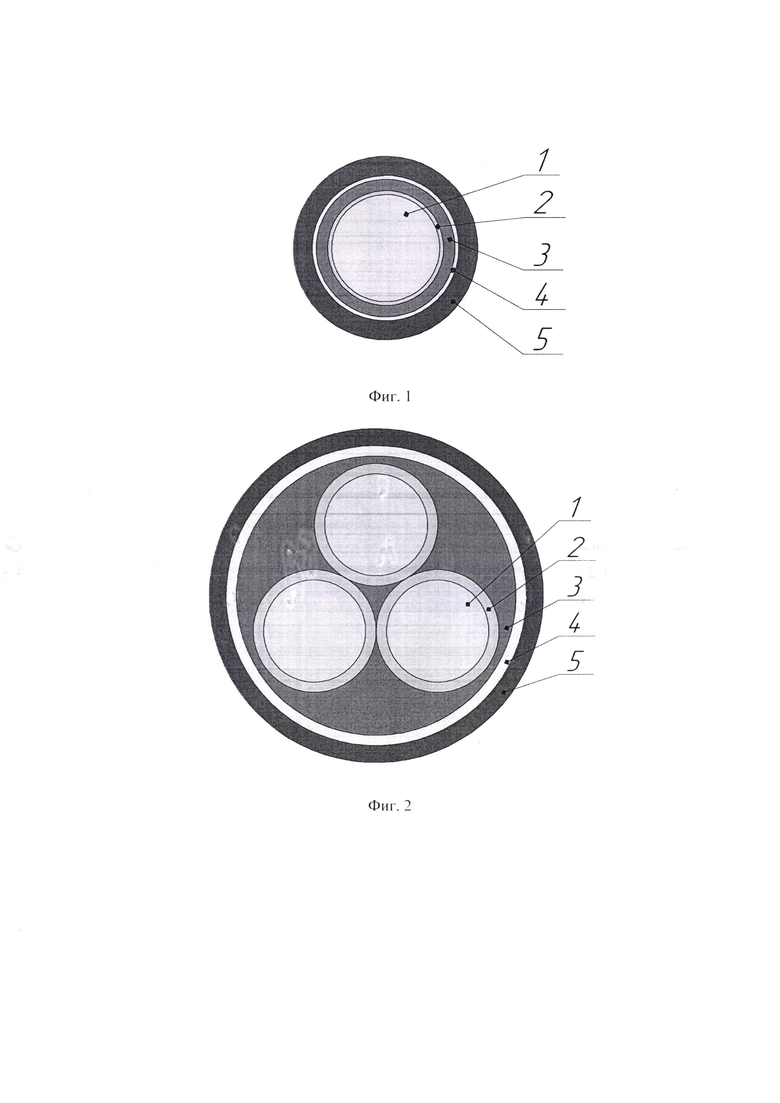

Сущность изобретения поясняется чертежами, где:

- на фиг. 1 представлен вариант сечения одножильного кабеля, жила которого состоит из скрученных проволок,

- на фиг. 2 представлен вариант сечения трехжильного кабеля, состоящего из трех однопроволочных жил.

Используемые для изготовления предлагаемого кабеля поливинилхлоридные композиции, как для кабелей общепромышленного исполнения, так и поливинилхлоридные пластикаты пониженной пожарной опасности, а также полимерные композиции, не содержащие галогенов, выпускаются промышленно и широко применяются при изготовлении кабелей.

Токопроводящие жилы 1 изготавливают из проволок из алюминиевого сплава, включающего следующие компоненты, в мас. %: железо (Fe) до 0,65, цинк (Zn) не более 0,04, кремний (Si) не более 0,07, галлий (Ga) не более 0,02, медь (Cu) не более 0,01, магний (Mg) не более 0,02, остальное - алюминий (Al) до 99.00 и примеси. Токопроводящая жила может быть однопроволочной или многопроволочной и иметь площадь сечения от 0,5 до 1200 мм2.

Проволока из указанного сплава в процессе изготовления методом непрерывной экструзии (конформ-процесс) полученной катанки с обеспечением нагрева до температуры 200-300°С за счет внутреннего трения алюминиевого сплава без внешних источников тепла в процессе экструзии на экструзионной машине и при линейной скорости перемещения заготовки в пределах 2,5-100 м/мин в зависимости от диаметра катанки и выходного диаметра проволоки получает необходимые свойства для достижения указанного технического результата. Указанные операции могут осуществляться с применением соответствующего оборудования - установки Conform, применяемой в кабельной промышленности.

Скрутку элементов кабеля производят на обычном крутильном оборудовании. Изоляцию 2, наружную 5 и внутреннюю 3 оболочки накладывают на экструзионном оборудовании.

Наложение брони 4 из стальных проволок или проволок из алюминия или алюминиевого сплава осуществляют на известном оборудовании, традиционно применяемом в кабельной промышленности. Наложение брони 4 из стальной оцинкованной ленты производится на бронировочных машинах, традиционно применяемых в кабельной промышленности.

Пример осуществления предложенного способа.

Был изготовлен кабель силовой на напряжение 1 кВ марки АсВВГнг(А)-LS 5х16ок.

В качестве материала для токопроводящих жил был использован алюминиевый сплав, содержащий следующие компоненты, в мас. %: железо (Fe) 0,45, цинк (Zn) 0,02, кремний (Si) 0,04, галлий (Ga) 0,01, медь (Cu) 0,005, магний (Mg) 0,01, остальное - алюминий (Al) и примеси.

Из данного сплава методом непрерывного литья при температуре 870°С получали заготовки, которые затем подвергали горячей прокатке при температуре 420°С с получением катанки диаметром 9 мм. Катанку затем отжигали в камерной печи при температуре 415°С и подвергали остыванию со скоростью 25°С/ час.

Из полученной катанки были изготовлены экструдированные жилы диаметром 4,42 мм методом непрерывной экструзии (конформ) катанки при температуре 250°С и скорости вращения колеса экструзионной машины 5 об/мин, не имеющие пористости, включений и локальных отклонений по размерам. Проведенные испытания показали, что полученные жилы выдерживают до разрушения 29 перегибов на угол 90° от исходного положения в обе стороны при испытании по ГОСТ 1579-93. а определенный на них рост электрического сопротивления контактного соединения при испытании по ГОСТ 17441-84 показал, что он составляет 36%.

Для изготовления кабеля были взяты пять жил, на каждую из которых был нанесен слой изоляции, в качестве которой используют изоляцию из поливинилхлоридного пластиката пониженной пожарной опасности с кислородным индексом не менее 32 с максимальной удельной оптической плотностью дыма при горении и тлении (Дмакс) не более 150 и с массовой долей хлористого водорода, выделяющегося при горении, не более 120 мг/г.Полученные изолированные жилы скрутили в сердечник. После чего поверх скрученных изолированных жил нанесли наружную оболочку, выполненную из поливинилхлоридного пластиката пониженной пожарной опасности с получением силового кабеля.

Образцы изготовленных кабелей были испытаны на стойкость к многократным перегибам на угол 90° от исходного положения образца в обе стороны при испытании по ГОСТ 1579-93, а также был определен рост электрического сопротивления контактного соединения при испытании по ГОСТ 17441-84.

Результаты испытаний приведены в таблице.

Таким образом, предложенный способ получения кабеля силового с экструдированными жилами является экономически целесообразным в промышленных условиях по сравнению с известными способами, поскольку уменьшается количество технологических операций по получению жил, а получаемый с помощью заявленного способа силовой кабель обладает более высокими механическими и электрическими характеристиками, причем является более технологичным, высококачественным и высоконадежным, что обеспечивает возможность его использования в любых условиях эксплуатации, а также является более экономичным по сравнению с известными силовыми кабелями.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАБЕЛЬ СИЛОВОЙ | 2017 |

|

RU2670099C1 |

| КАБЕЛЬ ЭЛЕКТРИЧЕСКИЙ ХОЛОДОСТОЙКИЙ, ПРЕИМУЩЕСТВЕННО ВЗРЫВОПОЖАРОБЕЗОПАСНЫЙ, НЕРАСПРОСТРАНЯЮЩИЙ ГОРЕНИЕ, ДЛЯ ИСКРОБЕЗОПАСНЫХ ЦЕПЕЙ | 2013 |

|

RU2535603C2 |

| КАБЕЛЬ МОНТАЖНЫЙ БРОНИРОВАННЫЙ, ПРЕИМУЩЕСТВЕННО ВЗРЫВОПОЖАРОБЕЗОПАСНЫЙ, В ТОМ ЧИСЛЕ ДЛЯ ИСКРОБЕЗОПАСНЫХ ЦЕПЕЙ | 2015 |

|

RU2658308C2 |

| КАБЕЛЬ ЭЛЕКТРИЧЕСКИЙ ОГНЕСТОЙКИЙ, ПРЕИМУЩЕСТВЕННО ВЗРЫВОПОЖАРОБЕЗОПАСНЫЙ, НЕ РАСПРОСТРАНЯЮЩИЙ ГОРЕНИЕ, ДЛЯ ИСКРОБЕЗОПАСНЫХ ЦЕПЕЙ | 2013 |

|

RU2542350C1 |

| Способ изготовления силового кабеля и кабель, изготавливаемый данным способом | 2023 |

|

RU2808049C1 |

| ЭЛЕКТРИЧЕСКИЙ МНОГОЖИЛЬНЫЙ КАБЕЛЬ | 2016 |

|

RU2642419C1 |

| ЭЛЕКТРИЧЕСКИЙ КАБЕЛЬ | 2013 |

|

RU2540123C1 |

| СИЛОВОЙ ГЕРМЕТИЗИРОВАННЫЙ КАБЕЛЬ (ВАРИАНТЫ) | 2021 |

|

RU2759825C1 |

| СИЛОВОЙ КАБЕЛЬ СО СВЕТОИЗЛУЧАЮЩЕЙ ОБОЛОЧКОЙ | 2022 |

|

RU2788990C1 |

| Герметичная токопроводящая жила и способ её изготовления | 2022 |

|

RU2785328C1 |

Группа изобретений относится к кабельной технике, а именно к способу изготовления и конструкциям кабелей силовых с экструдированными токопроводящими жилами, покрытыми слоем изоляции, и оболочкой, предназначенных для передачи и распределения электрической энергии в стационарных электротехнических установках при переменном напряжении до 1000 В и частотой до 100 Гц. Способ включает изготовление катанки из алюминиевого сплава, изготовление из катанки проволоки, изготовление из полученной проволоки по меньшей мере одной токопроводящей жилы путем нанесения слоя изоляции с последующим нанесением наружной оболочки. Катанку изготавливают методом непрерывного литья и прокатки алюминиевого сплава, содержащего в мас. %: железо (Fe) до 0,65, цинк (Zn) не более 0,04, кремний (Si) не более 0,07, галлий (Ga) не более 0,02, медь (Cu) не более 0,01, магний (Mg) не более 0,02, остальное - алюминий (Al) до 99,00 и примеси. Литье заготовки алюминиевого сплава осуществляют при температуре 840-900°С. Последующую горячую прокатку ведут при температуре 400-450°С с получением катанки, которую подвергают отжигу в камерных печах при температуре 350-450°С со скоростью остывания не более 30°С/час. Проволоку изготавливают методом непрерывной экструзии полученной катанки с обеспечением нагрева до температуры 200-300°С за счет внутреннего горения алюминиевого сплава без внешних источников тепла в процессе экструзии на экструзионной машине. Изготовленный кабель силовой содержит по меньшей мере одну токопроводящую жилу из экструдированного алюминиевого сплава без пористости, включений и локальных отклонений по размерам, покрытую слоем изоляции и наружной оболочкой, имеющую площадь сечения от 1 до 1000 мм2 и выдерживающую до разрушения не менее 27 перегибов на угол 90° от исходного положения в обе стороны. 3 н. и 21 з.п. ф-лы, 2 ил., 1 табл., 1 пр.

1. Способ производства кабеля силового, включающий изготовление катанки из алюминиевого сплава, изготовление проволоки из полученной катанки методом непрерывной экструзии, изготовление из полученной проволоки по меньшей мере одной экструдированной токопроводящей жилы с нанесением слоя изоляции и нанесение наружной оболочки кабеля, при этом катанку изготавливают методом непрерывного литья и горячей прокатки заготовки алюминиевого сплава, содержащего в мас. %: железо (Fe) до 0,65, цинк (Zn) не более 0,04, кремний (Si) не более 0,07, галлий (Ga) не более 0,02, медь (Cu) не более 0,01, магний (Mg) не более 0,02, остальное - алюминий (Al) до 99,00 и примеси, причем литье заготовки алюминиевого сплава осуществляют при температуре 840-900°С, последующую горячую прокатку - при температуре 400-450°С с получением катанки, которую подвергают отжигу в камерной печи при температуре 350-450°С и остыванию со скоростью не более 30°С/час, а проволоку изготавливают методом непрерывной экструзии катанки с обеспечением нагрева до температуры 200-300°С в процессе экструзии за счет внутреннего трения алюминиевого сплава без внешних источников тепла.

2. Способ по п. 1, отличающийся тем, что токопроводящую жилу изготавливают однопроволочной, имеющей временное сопротивление при максимальной нагрузке 85-140 МПа и относительное удлинение при разрыве 10-25%.

3. Способ по п. 1, отличающийся тем, что токопроводящую жилу изготавливают многопроволочной путем скрутки изготовленных проволок.

4. Способ по п. 1, отличающийся тем, что изготавливают по меньшей мере две токопроводящие жилы, при этом после нанесения на каждую жилу слоя изоляции осуществляют скрутку изолированных токопроводящих жил.

5. Способ по п. 4, отличающийся тем, что по меньшей мере одну токопроводящую жилу изготавливают однопроволочной, имеющей временное сопротивление при максимальной нагрузке 85-140 МПа и относительное удлинение при разрыве 10-25%.

6. Способ по п. 4, отличающийся тем, что по меньшей мере одну токопроводящую жилу изготавливают многопроволочной путем скрутки изготовленных проволок.

7. Способ по любому из пп. 1-6, отличающийся тем, что изоляцию выполняют из поливинилхлоридного пластиката пониженной пожарной опасности с кислородным индексом не менее 32 с максимальной удельной оптической плотностью дыма при горении и тлении (Дмакс) не более 150 и с массовой долей хлористого водорода, выделяющегося при горении, не более 120 мг/г, а наружную оболочку выполняют из поливинилхлоридного пластиката пониженной пожарной опасности с кислородным индексом не менее 35, с максимальной удельной оптической плотностью дыма при горении и тлении (Дмакс) не более 150 и с массовой долей хлористого водорода, выделяющегося при горении, не более 100 мг/г.

8. Способ по п. 7, отличающийся тем, что изоляцию выполняют из поливинилхлоридного пластиката пониженной пожарной опасности марки Лоусгран 1110, или Элигран 1110, или Башгран 1110, а наружную оболочку выполняют из поливинилхлоридного пластиката пониженной пожарной опасности марки Лоусгран 2110, или Элигран 2110, или Башгран 2110.

9. Способ по любому из пп. 1-6, отличающийся тем, что изоляцию и наружную оболочку выполняют из поливинилхлоридных пластикатов пониженной пожарной опасности, относящихся к группам умеренно опасных и/или малоопасных по токсичности продуктов горения, при применении которых значение эквивалентного показателя токсичности продуктов горения кабеля силового составляет не менее 121 г/м3.

10. Способ по п. 9, отличающийся тем, что изоляцию выполняют из поливинилхлоридного пластиката пониженной пожарной опасности марки Лоусгран 1010 или Элигран 1010, а наружную оболочку из поливинилхлоридного пластиката пониженной пожарной опасности марки Лоусгран 2010 или Элигран 2010.

11. Способ по любому из пп. 1-6, отличающийся тем, что изоляцию выполняют из полимерной композиции, не содержащей галогенов, с кислородным индексом не менее 28, а наружную оболочку выполняют из полимерной композиции, не содержащей галогенов, с кислородным индексом не менее 35.

12. Способ по п. 11, отличающийся тем, что изоляцию выполняют из полимерной композиции марки Винтес 1110, или Промвулк 13633, или LekronVHF-40 или из сшиваемой полимерной композиции, не содержащей галогенов, а наружную оболочку выполняют из полимерной композиции марки Винтес 2010, или Промвулк 33622, или LekronVHF-38.

13. Способ по любому из пп. 1-3, отличающийся тем, что поверх слоя изоляции токопроводящей жилы дополнительно наносят слой внутренней оболочки.

14. Способ по любому из пп. 4-6, отличающийся тем, что поверх скрученных изолированных токопроводящих жил дополнительно наносят слой внутренней оболочки.

15. Способ по п. 13 или 14, отличающийся тем, что внутреннюю оболочку выполняют из поливинилхлоридного пластиката пониженной пожарной опасности с кислородным индексом не менее 40, с максимальной удельной оптической плотностью дыма при горении и тлении (Дмакс) не более 120 и с массовой долей хлористого водорода, выделяющегося при горении, не более 50 мг/г.

16. Способ по п. 15, отличающийся тем, что внутреннюю оболочку выполняют из поливинилхлоридного пластиката пониженной пожарной опасности марки Лоусгран 3110. или Элигран 3110, или Башгран 3110.

17. Способ по п. 13 или 14, отличающийся тем, что внутреннюю оболочку выполняют из поливинилхлоридного пластиката пониженной пожарной опасности, относящегося к группам умеренно опасных или малоопасных по токсичности продуктов горения, при применении которых значение эквивалентного показателя токсичности продуктов горения кабеля силового составляет не менее 121 г/м3.

18. Способ по п. 17, отличающийся тем, что внутреннюю оболочку выполняют из поливинилхлоридного пластиката пониженной пожарной опасности марки Лоусгран 3010 или Элигран 3010.

19. Способ по п. 13 или 14, отличающийся тем, что внутреннюю оболочку выполняют из полимерной композиции, не содержащей галогенов, с кислородным индексом не менее 40.

20. Способ по п. 19, отличающийся тем, что внутреннюю оболочку выполняют из полимерной композиции марки Винтес 3020, или Промвулк 23633, или LekronVHF-44.

21. Способ по п. 13 или 14, отличающийся тем, что поверх слоя внутренней оболочки дополнительно наносят экран, выполненный из медных лент или медных проволок, соединенных медной лентой или пасьмой.

22. Способ по п. 13 или 14, отличающийся тем, что поверх слоя внутренней оболочки дополнительно наносят броню, выполненную из двух стальных оцинкованных лент, или из стальных проволок, или проволок из алюминия или алюминиевого сплава.

23. Кабель силовой, содержащий экструдированную токопроводящую жилу из алюминиевого сплава без пористости, включений и локальных отклонений по размерам, изолированную и покрытую наружной оболочкой, имеющую площадь сечения от 0,5 до 1200 мм2 и выдерживающую до разрушения не менее 27 перегибов на угол 90° от исходного положения в обе стороны, и изготовленный способом по любому из пп. 1-3, 7-13, 15-22.

24. Кабель силовой, содержащий скрученные экструдированные токопроводящие жилы из алюминиевого сплава без пористости, включений и локальных отклонений по размерам, изолированные и покрытые наружной оболочкой, каждая из которых имеет площадь сечения от 0,5 до 1200 мм2 и выдерживает до разрушения не менее 27 перегибов на угол 90° от исходного положения в обе стороны, и изготовленный способом по любому из пп. 4-12, 14-22.

| КАБЕЛЬ СИЛОВОЙ | 2017 |

|

RU2670099C1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ ОСАЖДЕНИЯ СПЛАВАНИКЕЛЬ—ХРОМ | 0 |

|

SU174486A1 |

| RU 193843 U1, 19.11.2019 | |||

| КЛИНОВОЙ ФИКСАТОР | 0 |

|

SU180434A1 |

| 0 |

|

SU184351A1 | |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ НА ВНУТРЕННИЕ ПОВЕРХНОСТИ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2009027C1 |

| EP 3228720 B1, 25.09.2019 | |||

| US 10134500 B2, 20.11.2018 | |||

| CN 108538485 A, 14.09.2018. | |||

Авторы

Даты

2021-11-22—Публикация

2021-06-30—Подача