Предлагаемое изобретение относится к технологии контроля точности в производстве бандажированных рабочих лопаток турбомашин, которые по условиям сборки подвергаются упругим деформациям кручения, а в эксплуатации постоянно находятся в упруго-напряженном закрученном состоянии, т.е. косвенно относятся по условиям сборки и эксплуатации к упругим элементам машин.

Известны способы контроля качества упругих элементов машин - пружин по их жесткости в направлении приложения рабочих усилий (Аршавский, Ф.И., Зак А.Л., Федюнин А.Т. Методика обеспечения одноразовой сборки дискретно-рычажного механизма регулятора частоты вращения // Качество сборочных единиц машин: сб. науч. тр. - Уфа, 1991. - С. 56-57; Венцславский И. В., Руднева Л. Ю. Сборка контактных групп электромеханических программных механизмов по принципу равножесткости // Сборка в машиностроении, приборостроении. - 2003. - №5. - С. 26-27).

Известен способ контроля упругих свойств покрытий валов, патент №2459189, G01M5/00, 20.08.2012. Сущность: сжимающую ударную нагрузку прикладывают к исследуемому валу одновременно по всей длине его образующей, затем нагрузку резко уменьшают до нуля, одновременно измеряют и фиксируют в виде кривой скорость восстановления размеров покрытия исследуемого вала. Полученные значения сравнивают с эталонной кривой, соответствующей оптимальным упругим свойствам покрытия вала.

Известен полуавтомат для контроля параметров пружин сжатия, (А.с. СССР №328320, G01B5/00, 02.11.1972). Устройство контролирует в автоматизированном режиме в сжатом состоянии только внутренний диаметр пружин, отражающий их силовые характеристики косвенно.

Недостатками перечисленных способов является контроль эксплуатационных характеристик под воздействием сжимающей нагрузки только пружин сжатия.

Наиболее близким к заявляемому из известных технических решений является способ для бандажированных лопаток компрессора (Семенов А.Н. Теория компенсирующей сборки узлов ГТД с избыточным базированием деталей: автореф. дис. д-ра техн. наук. - Рыбинск, Рыбинская гос. авиац. техн. акад., 2006. - 32 с.); (Семенов А.Н. Повышение качества рабочих колес ГТД // Полет, 2006, №6. С. 40 - 44), который предлагает использовать крутильную жесткость как характеристику качества лопаток с определением ее путем приложения момента закрутки к контактным граням бандажных полок.

Недостаток способа: в виду того, что контактные грани, как правило, расположены асимметрично относительно оси пера, а также допускается погрешность на смещение профилей пера от теоретического положения, использование контактных граней для приложения крутящего момента может привести к дополнительной деформации пера от изгибающего момента и существенно снизить достоверность и воспроизводимость измерений.

Технический результат предлагаемого технического решения - повышение точности и достоверности оценки эксплуатационного качества лопаток, обеспечение идентичности лопаток по эксплуатационным свойствам.

Технический результат достигается тем, что в способе контроля точности изготовления бандажированных лопаток турбомашин путем закрутки пера с целью измерения его крутильной жесткости, момент закрутки прикладывают с помощью вилки через радиусные сопряжения бандажной полки, а зависимость угла закрутки пера от прикладываемого момента определяют и фиксируют тензометрическим датчиком крутящего момента, в котором закрепляется хвостовик, при этом данные угла поворота и соответствующего крутящего момента с тензометрического датчика передаются на персональный компьютер для пересчета торсионного момента в размерность Нм/рад и оценки эксплуатационного качества лопаток по крутильной жесткости.

Изобретение поясняется фигурами где:

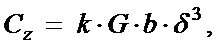

Фиг. 1. Схема установки для контроля крутильной жесткости пера бандажированных лопаток.

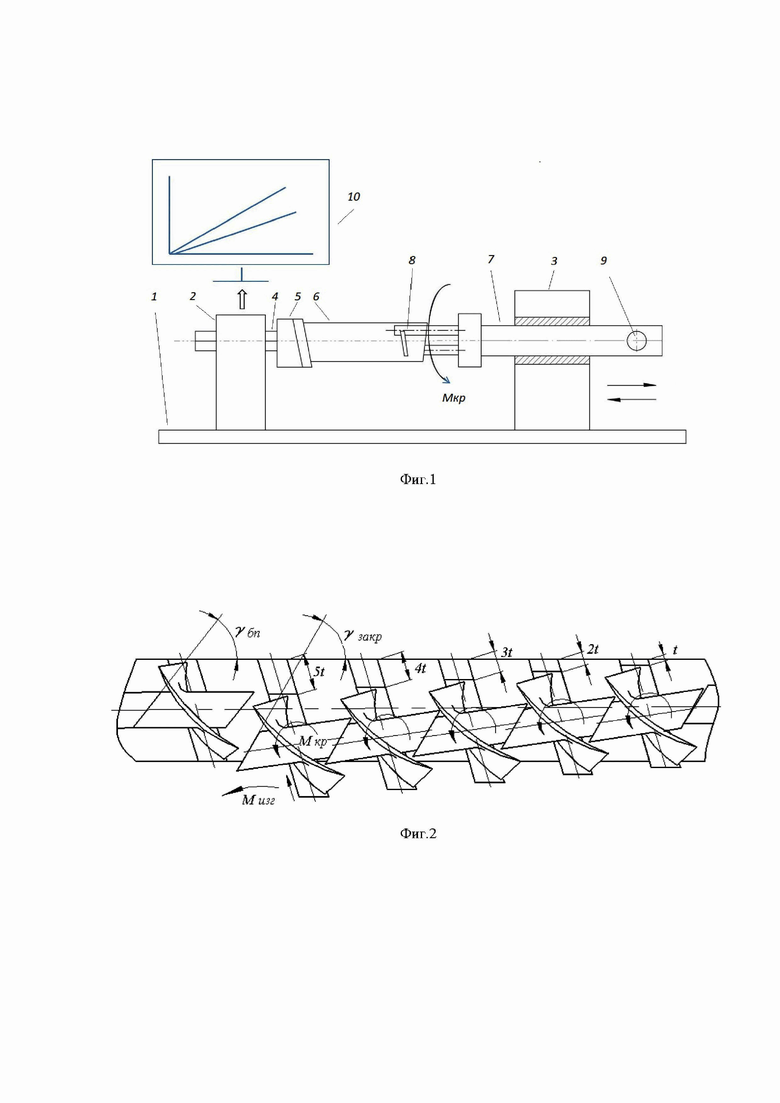

Фиг. 2. Схема формирования бандажного обода рабочего колеса компрессора ГТД.

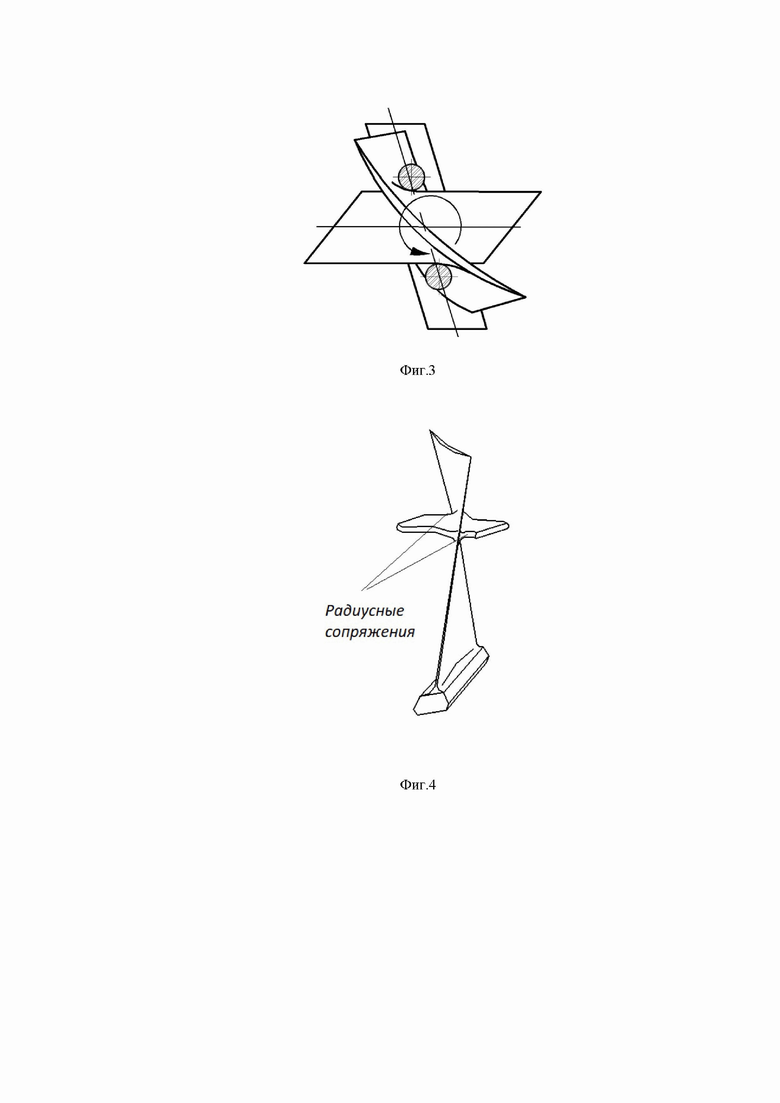

Фиг. 3. Схема закрутки лопатки через радиусные сопряжения пера и бандажной полки с помощью стержневой вилки.

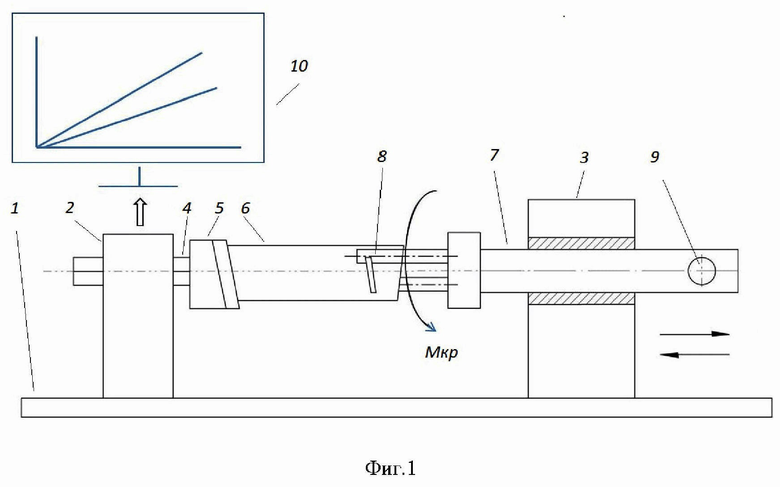

Фиг. 4. Бандажированная лопатка компрессора ГТД.

Способ осуществляется следующим образом.

При осуществления способа контроля качества рабочих лопаток турбомашин с бандажными полками используют устройство, состоящее из основания 1, на котором соосно расположены измерительная стойка 2 и нагружающая стойка 3 (фиг. 1).

В качестве измерительной стойки используют тензометрический датчик крутящего момента фирмы «Промтекс» серии TS (либо любой другой с аналогичными характеристиками). Левый конец датчика жестко фиксируют относительно корпуса, а на правом конце 4 закреплен переходник 5 с пазом, имитирующим по форме и расположению паз диска компрессора (турбины) и обеспечивающий совмещение оси лопатки с осью пиноли нагружающей стойки, в который устанавливается хвостовик лопатки 6.

В нагружающей стойке в подшипниковой опоре расположена пиноль 7, имеющая возможность осевого и вращательного движений, на конце которой закреплена вилка из двух стержней 8, расположенных симметрично относительно оси шпинделя на расстоянии, соответствующем расположению радиусных переходов бандажной полки лопатки.

Для измерения крутильной жесткости хвостовик лопатки 6 устанавливают в паз переходника 5 измерительной стойки. С помощью рычага 9 пиноль выдвигается в направлении лопатки до момента зацепления вилки с бандажной полкой лопатки. Поворотом рычага в направлении закрутки бандажной полки лопатка нагружается моментом Мкр на угол γзакр, незначительно превышающим расчетный угол закрутки в рабочем колесе (фиг. 2).

Датчик крутящего момента, подключенный к персональному компьютеру через порт USB, обеспечивает функцию определения угла поворота и соответствующего крутящего момента с автоматическим пересчетом торсионного момента в размерность Нм/рад и выводом информации на монитор компьютера 10, запоминающее и печатное устройство.

Схема реализации закрутки пера через радиусные сопряжения представлена на (фиг. 3).

Внешний вид бандажированной лопатки компрессора представлен на (фиг. 4).

В процессе сборки несколько лопаток последовательно закручиваются на угол γзакр моментом Мкр с пошаговым перемещением в пазах диска на величину кратную t для образования замкнутого упругого контура из бандажных полок после окончательной установки (фиг. 2).

Традиционный контроль качества лопаток по геометрической точности изготовления пера заключается в измерении толщин пера в различных сечениях и сопоставления их с эталоном, которые должны находиться в определенном диапазоне возможных отклонений от теоретического положения.

Требования к точности изготовления элементов проточной части лопаток регламентированы отраслевым стандартом ОСТ 1.02571-86 «Лопатки компрессора и турбины. Предельные отклонения формы и расположения пера». Точность изготовления пера лопаток характеризуется следующими основными техническими требованиями:

- допустимые отклонения точек профиля пера от теоретического в пределах 0,06-0,4 мм в зависимости от величины хорды;

- допустимый разворот профилей сечений в пределах ±15' - ±30', в зависимости от величины хорды;

- допустимое смещение профилей пера от теоретического положения в направлении оси Х-Х - в пределах ±0,1-0,5 мм, в направлении оси У-У - в пределах ±0,1-0,2 мм в зависимости от величины хорды, что свидетельствует о возможности большого разброса точностных и динамических характеристик лопаток.

По геометрической форме лопатки турбин и осевых компрессоров представляют закрученные стержни с переменной толщиной профиля, которая плавно изменяется по ширине и высоте. Отсутствие прямых зависимостей между точностью этих характеристик и эксплуатационными свойствами лопаток приводит к значительному рассеиванию последних в виде значительного фреттинг-износа контактных граней отдельных лопаток и случаев и разрушения лопаток вследствие разбандажирования.

Жесткость пера на кручение определяется выражением (Расчет на прочность авиационных газотурбинных двигателей: справочник // под ред. И.А. Биргера, Н.И. Котерова. - М.: Машиностроение, 1984. С. 56):

где k - коэффициент, зависящий от конструктивного исполнения лопатки;

G - модуль сдвига, ГПа;

b - хорда профиля, мм;

δ - толщина профиля, мм,

поэтому может являться комплексной мерой точности изготовления лопаток по геометрии, химическому составу и структуре материала, особо чувствительной к точности толщины профиля.

Из приведенной формулы следует, что крутильная жесткость пера лопатки зависит параболически от толщины профиля и линейно от его хорды, поэтому традиционный контроль не учитывает рассеивание прочностных, динамических свойств и выносливости лопаток, признанных годными для эксплуатации (по экспериментальным данным автора ≈ 20-40%).

Измерение крутильной жесткости в качестве способа контроля качества лопаток позволит получить следующие технические результаты:

повысить точность, достоверность оценки качества изготовления и идентичность эксплуатационных характеристик.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАБОЧАЯ ЛОПАТКА ОСЕВОГО КОМПРЕССОРА | 2000 |

|

RU2184878C1 |

| РАБОЧЕЕ КОЛЕСО РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2014 |

|

RU2565091C1 |

| РАБОЧЕЕ КОЛЕСО РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2014 |

|

RU2565137C1 |

| СПОСОБ ОБЕСПЕЧЕНИЯ УСТОЙЧИВОСТИ РАБОЧИХ ЛОПАТОК ТУРБОМАШИНЫ К АВТОКОЛЕБАНИЯМ | 2013 |

|

RU2533526C1 |

| РАБОЧЕЕ КОЛЕСО РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2014 |

|

RU2565108C1 |

| РАБОЧЕЕ КОЛЕСО РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2014 |

|

RU2565114C1 |

| РАБОЧЕЕ КОЛЕСО РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2015 |

|

RU2603379C1 |

| РАБОЧЕЕ КОЛЕСО РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2015 |

|

RU2603377C1 |

| РАБОЧЕЕ КОЛЕСО РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2015 |

|

RU2611497C1 |

| Рабочее колесо шестой ступени ротора компрессора высокого давления (КВД) турбореактивного двигателя (варианты), диск рабочего колеса ротора КВД, лопатка рабочего колеса ротора КВД, лопаточный венец рабочего колеса ротора КВД | 2016 |

|

RU2630922C1 |

Изобретение относится к технологии контроля точности в производстве бандажированных рабочих лопаток турбомашин. При реализации способа контроля точности изготовления бандажированных лопаток турбомашин путем закрутки пера с целью измерения его крутильной жесткости момент закрутки прикладывают с помощью вилки через радиусные сопряжения бандажной полки. При этом зависимость угла закрутки пера от прикладываемого момента автоматически определяют и фиксируют тензометрическим датчиком, в котором закрепляется хвостовик. Технический результат заключается в повышении точности и достоверности оценки эксплуатационного качества лопаток, обеспечении идентичности лопаток по эксплуатационным свойствам. 4 ил.

Способ контроля точности изготовления бандажированных лопаток турбомашин путем закрутки пера с целью измерения его крутильной жесткости, отличающийся тем, что момент закрутки прикладывают с помощью вилки через радиусные сопряжения бандажной полки, а зависимость угла закрутки пера от прикладываемого момента определяют и фиксируют тензометрическим датчиком крутящего момента, в котором закрепляется хвостовик, при этом данные угла поворота и соответствующего крутящего момента с тензометрического датчика передаются на персональный компьютер для пересчета торсионного момента в размерность Нм/рад и оценки эксплуатационного качества лопаток по крутильной жесткости.

| Семенов А.Н | |||

| Повышение качества рабочих колес ГТД Полет, 2006, N6, с | |||

| Приспособление с иглой для прочистки кухонь типа "Примус" | 1923 |

|

SU40A1 |

| ПОЛУАВТОМАТ ДЛЯ КОНТРОЛЯ ПАРАМЕТРОВ ПРУЖИНСЖАТИЯ | 0 |

|

SU328320A1 |

| СПОСОБ КОНТРОЛЯ УПРУГИХ СВОЙСТВ ПОКРЫТИЙ ВАЛОВ | 2011 |

|

RU2459189C1 |

| DE 102004024296 A1, 08.12.2005. | |||

Авторы

Даты

2025-03-31—Публикация

2024-10-02—Подача