Изобретение относится к автоматическому контролю геометрических размеров деталей в машиностроении, в частности к контролю размерных параметров пружин и их силовых характеристик.

Известны полуавтоматы для контроля параметров пружин сжатия, содержащий устройство контроля внутреннего диаметра с вертикально расположенной пинолью и полым стержнем и электрически управляемое сортирующее устройство. Сигпал на сортирующее устройство подается от электроконтактного датчика, определяющего положение жесткого калибра. Однако при такой конструкции полуавтомата возникают большие погрешности, вызванные измерительным усилием электроконтактного датчика и пружины, подающей калибр, а также нестабильностью указанных усилий. Особенно большие погрешности возникают при контроле пружин малой жесткости.

Целью изобретения является повышение точности контроля внутреннего диаметра.

Достигается это тем, что устройство для контроля внутреннего диаметра пружины представляет собой соосно установленные в пиноли два электроконтакта: один электроконтакт выполнен в виде гайки, расположенной в нижней части полого стержня и электрически связанной с сортирующим устройством, и второй электроконтакт - в виде подпружиненной в осевом направлении втулки, расположенной внутри этого стержня.

На фиг. 1 изображена кинематическая схема предлагаемого полуавтомата; на фиг. 2-

устройство для контроля внутреннего диаметра на фиг. 3 - устройство для контроля грузовых характеристик.

Полуавтомат состоит из электропривода, распределительного вала, загрузочного, транспортирующего, сортирующего и измерительных устройств. От электродвигателя ) через клин-ременную нередачу l чериячнын редуктор 3j предохранительную муфту 4 и пару конических шестерен 5 вращение передается распределительному валу 6. На распределительном валу установлены кулачки, управляющие циклом работы полуавтомата посредством микропереключателей 7. Кулачок 8 определяет цикл движения устройства обжима через тарелку 9. Привод движения остальных измерительных устройств осуществляется от кулачка 10 через тарелку 11 i тяги 12. Механизм перемещения калибров и оправок приводится в действие от кулачка 13 через тарелку 14 и

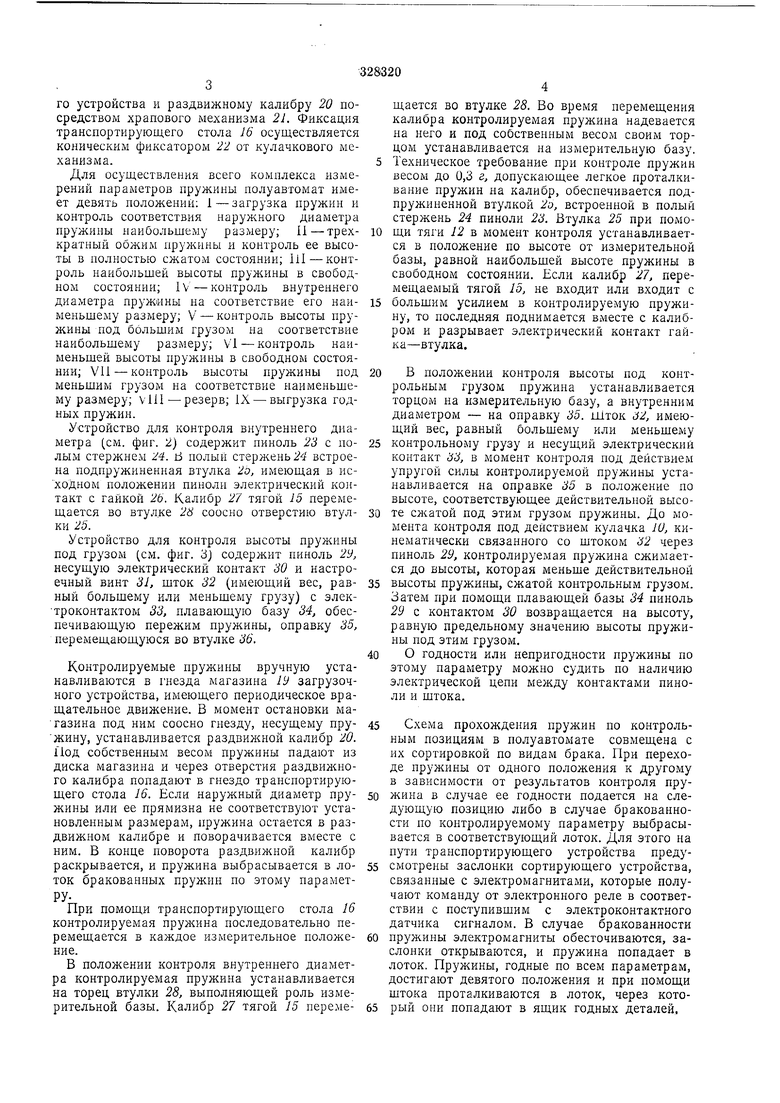

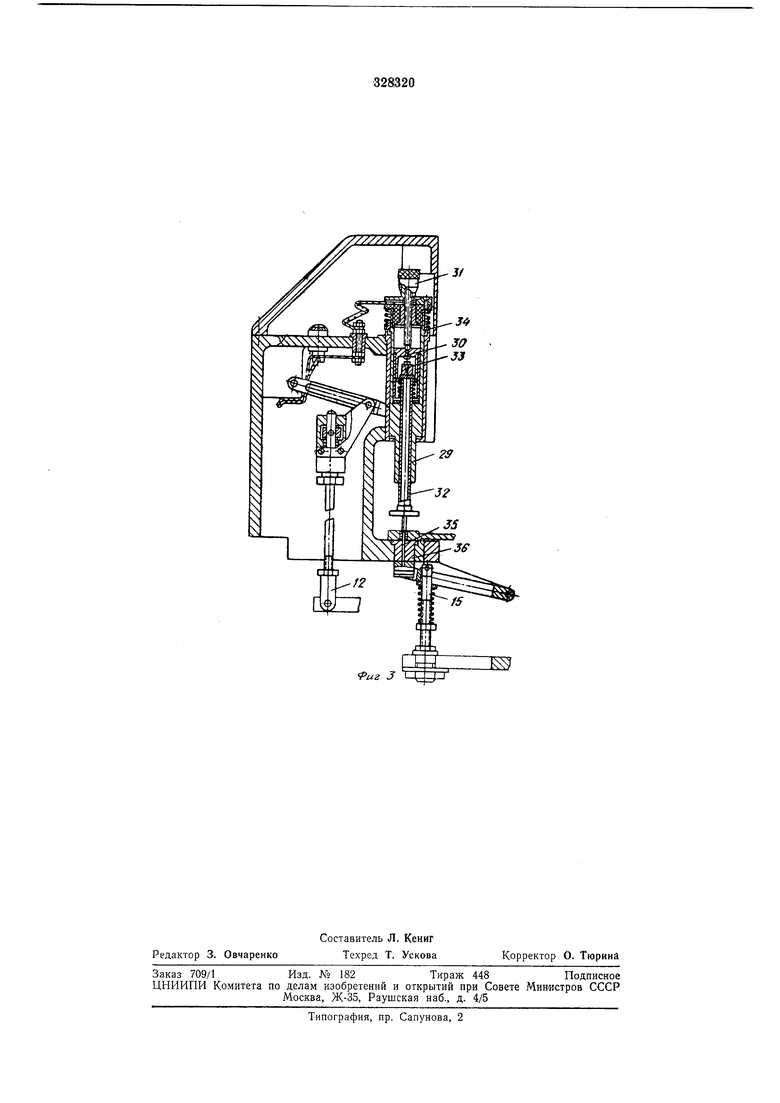

тяги 15. го устройства и раздвижному калибру 20 посредством храпового механизма 21. Фиксация транспортирующего стола J6 осуществляется коническим фиксатором 22 от кулачкового механизма. Для осуществления всего комплекса измерений параметров пружины полуавтомат имеет девять иоложепиИ; 1-загрузка пружин и контроль соответствия наружного диаметра пружины наибольшему размеру; 11 - трех-ю кратный обжим пружины и контроль ее высоты в полностью сжатом состоянии; 111 - контроль наибольщей высоты в свободном состоянии; IV-контроль внутреннего диаметра пружины па соответствие его паи-15 меньшему размеру; V - контроль высоты пружины под ббльшим грузом па соответствие наибольшему размеру; VI-контроль наименьшей высоты пружины в свободном состоянии; VII - контроль высоты пружины под 20 меньшим грузом на соответствие наименьшему размеру; vlll-резерв; IX - выгрузка годных пружин. Устройство для контроля внутреннего диаметра (см. фиг. 2) содержит пиноль 23 с по- 25 лым стержне.м 4. В полый стержень 4 встроена подпружиненная втулка 2й, имеющая в исходном положении пиноли электрический контакт с гайкой 26. Калибр 27 тягой 15 перемещается во втулке 28 соосно отверстию втул- 30 ки 25. Устройство для контроля высоты пружины под грузом (см. фиг. 3J содержит пиноль 2У, несущую электрический контакт 30 и настроечный винт 31, щток 32 (имеющий вес, рав- 35 ный большему или меньшему грузу) с электроконтактом 33, плавающую базу 34, обеспечивающую пережим пружины, оправку 35, перемещающуюся во втулке 36. Контролируемые пружины вручную устанавливаются в гнезда магазина 19 загрузочного устройства, имеющего периодическое вращательпое движение. В момент остановки матазина под ним соосно гнезду, несущему пру- 45 жину, устанавливается раздвижной калибр 20. Под собственным весом пружины падают из диска магазина и через отверстия раздвижного калибра попадают в гнездо транспортирующего стола 16. Если наружный диаметр пру- 50 жины или ее прямизна не соответствуют устаповленным размерам, пружина остается в раздвижном калибре и поворачивается вместе с ним. В конце поворота раздвижной калибр раскрывается, и пружина выбрасывается в ло- 55 ток бракованных пружин по этому параметру. При помощи транспортирующего стола 16 контролируемая пружина последовательно перемещается в каждое измерительное положе- 60 ние. 40 щается во втулке 28. Во время перемещения калибра контролируемая пружина надевается па него и под собственным весом своим торцом устанавливается на измерительную базу. Техническое требование при контроле пружин весом до 0,3 г, допускающее легкое проталкивание пружин на калибр, обеспечивается подпружиненной втулкой 2о, встроенной в полый стержень 24 пиноли 2. Втулка 25 при помощи тяги 12 в момент контроля устанавливается в положение по высоте от измерительной базы, равной наибольщей высоте пружины в свободном состоянии. Если калибр 27, перемещаемый тягой 15, не входит или входит с больщим усилием в контролируемую пружину, то последняя поднимается вместе с калибром и разрывает электрический контакт гайка-втулка. В положении контроля высоты под контрольным грузом пружина устанавливается торцом на измерительную базу, а внутренним диаметром - на оправку 35. шток с12, имеющий вес, равный большему или меньшему контрольному грузу и несущий электрический контакт dij, в момент контроля под действием упругой силы контролируемой пружины устанавливается на оправке 35 в положение по высоте, соответствующее действительной высоте сжатой под этим грузом пружины. До момента контроля под действием кулачка W, кинематически связанного со штоком 32 через пиноль 29, контролируемая пружина сжимается до высоты, которая меньше действительной высоты пружины, сжатой контрольным грузом, Затем при помощи плавающей базы 34 пиноль 29 с контактом 30 возвращается па высоту, равную предельному значению высоты пружины под этим грузом. О годности или непригодности пружины по этому параметру можно судить по наличию электрической цепи между контактами пиноли и штока. Схема прохождения пружин по контрольным позициям в полуавтомате совмещена с их сортировкой по видам брака. При переходе пружины от одного положения к другому в зависимости от результатов контроля пружина в случае ее годности подается на следующую позицию либо в случае бракованности по контролируемому параметру выбрасывается в соответствующий лоток. Для этого на пути трапспортирующего устройства предусмотрены заслонки сортирующего устройства, связанные с электромагнитами, которые получают команду от электронного реле в соответствии с поступившим с электроконтактного датчика сигналом. В случае бракованности пружины электромагниты обесточиваются, заслонки открываются, и пружина попадает в

Предмет изобретения

Полуавтомат для контроля параметров пружин сжатия, содержащий устройство контроля внутреннего диаметра с вертикально расположенной пинолью и полым стержнем и электрически управляемое сортирующее устройство, отличающийся тем, что, с целью увеличения точности, устройство для контроля внутреннего диаметра пружины представляет собой соосно установленные в пиноли два электроконтакта: один из них выполнен в виде гайки, расположенной в нижней части полого стержня и электрически связанной с сортирующим устройством, и другой - в виде подпружиненной в осевом направлении втулки, расположенной внутри этого стержня.

| название | год | авторы | номер документа |

|---|---|---|---|

| Полуавтомат для контроля пружин сжатия | 1959 |

|

SU124142A1 |

| Полуавтомат для контроля пружин сжатия | 1975 |

|

SU571694A1 |

| Контрольный ротор сортирующего устройства | 1975 |

|

SU573206A1 |

| Устройство для контроля и сортировки изделий | 1981 |

|

SU988375A1 |

| МНОГОПОЗИЦИОННЫЙ ПОЛУАВТОМАТ ДЛЯ КОНТРОЛЯ | 1969 |

|

SU254035A1 |

| Устройство активного контроля размеров | 1978 |

|

SU743851A1 |

| Автомат для контроля и сортировки колец | 1987 |

|

SU1556768A1 |

| Автомат с электроконтактными датчиками для контроля линейных величин деталей, например клапанов двигателей внутреннего сгорания | 1961 |

|

SU148247A1 |

| АВТОМАТ ДЛЯ КОНТРОЛЯ РАЗМЕРОВ БАЛЛОНОВ ЭЛЕКТРОННОЛУЧЕВЫХ ТРУБОК | 1972 |

|

SU332520A1 |

| ЭЛЕКТРИЧЕСКОЕ УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО КОНТРОЛЯ И СОРТИРОВКИ ДЕТАЛЕЙ ПО ИХ ЛИНЕЙНЫМ РАЗМЕРАМ | 1947 |

|

SU85098A1 |

ОР

Фиг 2

J/

J4

Риг 3

Даты

1972-01-01—Публикация