ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Изобретение относится к области авиастроения, в частности к конструкции лонжерона кессона крыла самолета, выполненного из полимерного композиционного материал.

[0002] Настоящее изобретение может быть использовано в качестве варианта конструкции крупногабаритного лонжерона кессона крыла самолета, например, крыла широкофюзеляжного дальнемагистрального самолета.

УРОВЕНЬ ТЕХНИКИ

[0003] Крыло самолета может включать в себя один или несколько лонжеронов, которые являются одним из основных конструктивных элементов крыла самолета и проходят по всей его длине.

[0004] Во время полета лонжероны могут испытывать изгибающие нагрузки вверх, возникающие за счет подъемных сил, действующих на крыло самолета, и могут реагировать на вертикальные поперечные нагрузки. При нахождении на земле лонжероны могут испытывать изгибающие нагрузки вниз из-за веса крыла самолета и любых элементов внутри крыла самолета или установленных на нем.

[0005] Конструкция лонжерона напрямую зависит от технологии его изготовления. На сегодняшний день существует множество вариантов конструкций лонжеронов кессона крыла самолета.

[0006] Известен вариант композитного лонжерона швелерного сечения одинаковой толщины [RU2492049C2, дата публикации 10.09.2013].

[0007] Такая конструкция существенно проигрывает лонжеронам с переменной толщиной, также выполненным из полимерных композитных материалов, обеспечивающих снижение массы кессона, что имеет большое значение при проектировании крыла самолета.

[0008] Известен лонжерон кессона крыла самолета, включающий множество слоев композиционного материала, полученных методом диагональной намотки, и множество слоев, полученных методом растяжения и/или сжатия [RU2657645C2, дата публикации 14.06.2018].

[0009] Недостаток данного технического решения заключается в том, что технологическая оснастка включает в себя большое количество составных частей, что ведет к ее удорожанию и увеличивает трудоемкость изготовления деталей.

[0010] Известен лонжерон кессона крыла самолета, выполненный из композитного материала в виде балки и горизонтальными поясами, имеющей множество ребер и элементов жесткости, при этом композитный материал представляет собой углеродные волокна, уложенные с ориентацией 0°/±45°/90° c процентным соотношением слоев, например, 33% в направлении 0, 44% в направлении + 45° или - 45°, 23% в направлении 90° или 40% в направлении 0, 40% в направлении + 45° или - 45°, 20% в направлении 90° [US11001363B2, дата публикации 11.05.2021].

[0011] Недостаток данной конструкции заключается в том, что процесс изготовления лонжерона предполагает совместное отверждение с панелью кессона, что значительно снижает показатель ремонтопригодности такой конструкции. Также конструкция включает в себя применение элементов жесткости (стоек), которые интегрированы в конструкцию в процессе отверждения материала. Это усложняет процесс сборки, т.к., в случае возникновения неточностей в процессе изготовления, стойки, часть из которых являются фитингами нервюр, могут сместиться от положения в конструкторской документации, в результате чего сборка крыла может стать неточной.

[0012] Известна интегральная конструкция лонжерона крыла самолета, который включает балку, состоящую из стенки и горизонтальных поясов, и множество усиленных вертикальных стоек, при этом балка и усиленные вертикальные стойки представляют собой слоистые конструкции из композитных материалов, которые образуются путем склеивания и отверждения, толщина стенки балки постепенно уменьшается от центра к двум сторонам симметричным образом [CN21456611U, дата публикации 02.11.2021].

[0013] Недостаток данного технического решения заключается в том, что интеграция вертикальных стоек в конструкции лонжерона уменьшает технологичность производства, а также уменьшает ремонтопригодность конструкции.

[0014] Также известен композитный внешний лонжерон крыла самолета, выполненный из ткани стекловолокна, содержащий верхний и нижний пояс балки, прямоугольную стенку и стенку 1-образной формы, стенка 1-образной формы соединена с прямоугольной стенкой и проходит к законцовке крыла, при этом форма сечения лонжерона постепенно меняется с прямоугольной на двутавровую. Конструктивную форму, количество и направление слоев можно регулировать в зависимости от расчетной нагрузки [CN210971500U, дата публикации 10.07.2020].

[0015] Недостаток данного технического решения заключается в том, что стекловолоконные конструкции из-за низких характеристик материала имеют низкую весовую эффективность по отношению к конструкциям из углеволокна.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

[0016] Техническая проблема, на решение которой направлено заявляемое изобретение, состоит в снижении общей массы кессона крыла при сохранении его прочностных характеристик.

[0017] Технический результат, достигаемый при реализации заявляемого изобретения, состоит в создании переднего лонжерона кессона крыла большого размаха c переменной толщиной по длине (размаху крыла) из полимерного композиционного материала на основе углеродного волокна, что обеспечивает снижение общей массы всей конструкции кессона и повышение удельной прочности и удельной жесткости конструкции кессона.

[0018] Заявляемый технический результат достигается за счет того, что передний лонжерон кессона крыла самолета выполнен в виде балки из полимерного композиционного материала на основе углеродного волокна, состоящей из корневой и концевой части, включающей стенку с верхним и нижним поясами, развернутыми во внутрь кессона и состыкованных при помощи титанового фитинга в зоне излома, причем укладка полимерного композиционного материала включает в себя от 1 до N пакетов, состоящих из 1 до n слоев с углами укладки 0°/±45/90° с процентным содержанием слоев в укладке: 9,1% в направлении 0°, 72,7% в направлениях ±45°, 18,2% в направлении 90°, при этом в каждом сечении по хорде лонжерон в стенке и поясах имеет одинаковую по направлению укладку слоев полимерного композиционного материала, а толщина стенок и поясов лонжерона переменна по длине.

[0019] Большой процент содержания слоев 45º и -45º в пакете, воспринимающих сдвиговые нагрузки в сечении, обеспечивает высокую весовую эффективность конструкции, т.к. лонжероны преимущественно воспринимают сдвиговые нагрузки.

[0020] Кроме того, в частном случае реализации изобретения корневая часть лонжерона снабжена двумя стойками, изготовленными из алюминиевого сплава 1163Т.

[0021] Кроме того, в частном случае реализации изобретения на стенке лонжерона установлены двенадцать герметичных стаканов для обеспечения перемещения элементов механизации передней кромки крыла, при этом первые семь стаканов от корневой части лонжерона выполнены из композиционного материала, а пять стаканов выполнены из алюминиево-магниевого сплава АМг6.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

[0022] Осуществление изобретения поясняется приведенным ниже примером реализации со ссылками на чертежи.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0023] На чертежах, поясняющих сущность изобретения, изображены:

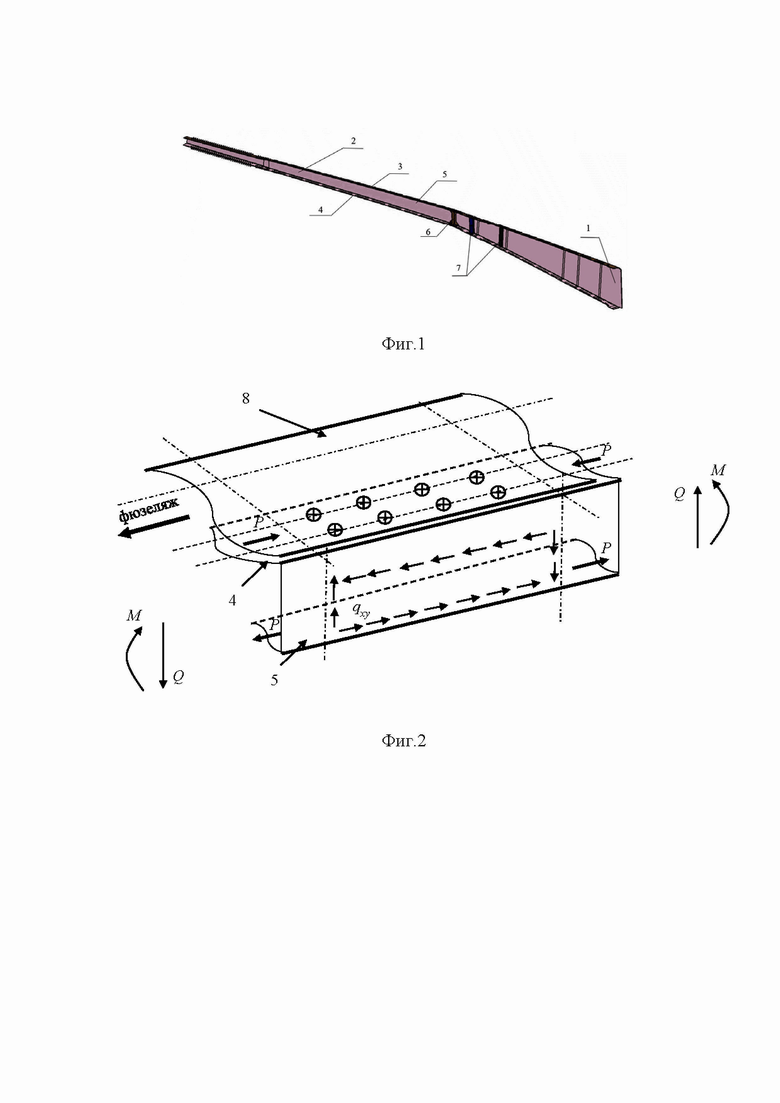

фиг.1 – общий вид конструкции переднего лонжерона кессона крыла самолета;

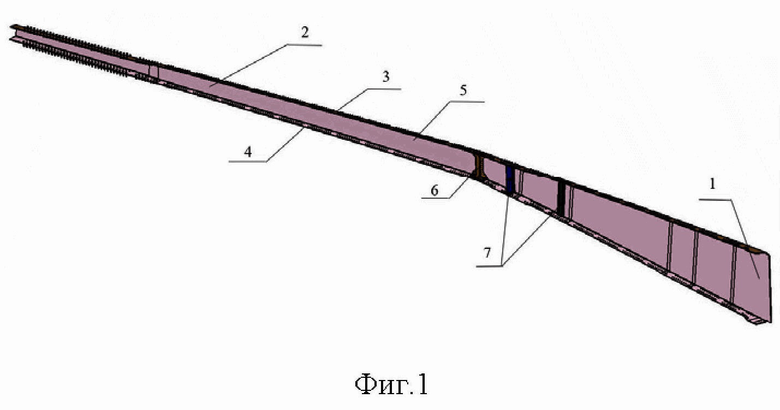

фиг.2 – расчетная схема распределения усилий в переднем лонжероне кессона крыла самолета;

[0024] На фигурах цифрами обозначены следующие позиции:

1 – корневая часть;

2 – концевая часть;

3 – верхний пояс лонжерона;

4 – нижний пояс лонжерона;

5 – стенка лонжерона;

6 – перестыковочный фитинг;

7 – вертикальные стойки;

8 – верхняя панель кессона

[0025] Передний лонжерон кессона крыла самолета (фиг.1) состоит из корневой 1 и концевой 2 части, выполненных в виде балок из полимерного композиционного материала на основе углеродного волокна, имеющих швеллерное сечение.

[0026] Лонжерон изготавливается методом вакуумной инфузии, что обеспечивает упрощение технологического процесса.

[0027] Лонжерон включает стенку 5 с верхним 3 и нижним 4 поясом, развернутыми во внутрь кессона.

[0028] В качестве армирующего наполнителя композиционного материла используют ленту на основе углеродного волокна, например, РОБОЛЕН® c последующей пропиткой термореактивным связующим и отверждением.

[0029] Укладка лент из углеродного волокна состоит из пакетов от 1 до N, содержащих от 1 до n слоев с углами направления укладки 0°/±45/90° с процентным содержанием слоев в укладке: 9,1% в направлении 0°, 72,7% в направлениях ±45°, 18,2% в направлении 90°.

[0030] Количество пакетов N полимерного композиционного материала и количество слоев n в пакете для формирования необходимой толщины лонжерона по длине подбирается в зависимости от необходимых показателей прочности сечения, при этом толщина стенок 5 и поясов 3 и 4 лонжерона выполнена переменной по длине (размаху крыла), что обеспечивает снижение массы конструкции лонжерона, и, как следствие, приводит к повышению показателей удельной прочности и удельной жесткости конструкции.

[0031] В каждом сечении по хорде лонжерон имеет в стенке 5, верхнем 3 и нижнем 4 поясах одинаковую по направлению укладку слоев полимерного композиционного материала, что обеспечивает симметричность укладки в сечении и исключает возможность образования поводок и коробления в процессе формования лонжерона. Образование поводок и коробления снижает качество конечного изделия, которое становится непригодным для дальнейшего использования.

[0032] Корневая 1 и концевая 2 части соединены между собой в зоне излома стыковочным фитингом 6, изготовленном из титанового сплава ВТ6ч.

[0033] Корневая часть 1 снабжена двумя вертикальными стойками 7, изготовленными из алюминиевого сплава 1163Т, предназначенными для обеспечения необходимой прочности композитной стенки 5 лонжерона.

[0034] На стенке 5 лонжерона установлены двенадцать герметичных стаканов (на чертежах не показаны) для обеспечения перемещения элементов механизации передней кромки крыла, при этом первые семь стаканов от корневой части лонжерона выполнены из композиционного материала, а пять стаканов выполнены из алюминиево-магниевого сплава АМг6.

[0035] Слои укладки полимерного композиционного материала, ориентированные под углом 0°, необходимы для восприятия основной продольной нагрузки. Слои укладки полимерного композиционного материала, ориентированные под углом ±45°, необходимы для восприятия сдвиговой нагрузки. Слои укладки полимерного композиционного материала, ориентированные под углом 90°, необходимы для восприятия поперечной нагрузки и сил внутреннего давления топлива.

[0036] Выбор углов направления укладки слоев лент на основе углеродного волокна и процентное соотношение углов укладки слоев определенного направления оптимизированы в отношении действия сдвиговых сил, что обеспечивает статическую прочность и устойчивость лонжерона, в том числе локальных зон. Выбор оптимальных параметров укладки полимерного композиционного материала для формирования переднего лонжерона крыла большого размера с обеспечением необходимых прочностных характеристик подтвержден экспериментальными данными, в том числе испытаниями конструктивно-подобных образцов на прочность.

[0037] Пояса 3 и 4 лонжерона работают на растяжение и сжатие, воспринимая изгибающий момент. В процессе полета крутящий момент и перерезывающая сила воспринимаются стенкой 5 лонжерона, которая замыкает контур кессона и работает на сдвиг. Применение в укладке переднего лонжерона, заданного процентного содержания продольных слоев в направлении ±45°, позволяет нивелировать существующую разницу в характеристиках композиционного материала при сдвиге.

[0038] Изготовление заявляемого переднего лонжерона кессона крыла самолета с применением полимерных композиционных материалов возможно осуществить с использованием известных средств и методов.

[0039] Для изготовления заявляемого переднего лонжерона кессона крыла самолета применяется метод вакуумной инфузии с последующим отверждением волокнистой заготовки, пропитанной термореактивным олигомерным связующим - смолой, при повышенной температуре в условиях вакуума.

[0040] Метод вакуумной инфузии (инжекции) использует силу вакуумного давления для ввода смолы в преформу. Преформа - сухая заготовка на основе волокнистого композита - изготавливается из нескольких типов армирующего наполнителя, например, однонаправленной ленты, ткани различного плетения, мультиаксиальной непереплетенной ткани. При изготовлении преформ обеспечивается требуемая сложная форма деталей, например, деталей с интегрированными элементами усиления, а также достигается максимальное объемное содержание волокна и требуемые размеры детали.

[0041] Более детально используемый метод вакуумной инфузии раскрыт, например, в патентах RU2480334C1 (дата публикации 27.04.2013), RU2480335C1 (дата публикации 27.03.2013), RU 2 722 530 C1 (дата публикации 01.06.2020).

[0042] Процесс изготовления заявляемого переднего лонжерона крыла самолета включает в себя следующие основные технологические операции, которые возможно осуществить с использованием известных средств и методов:

- подготовку оснастки и материала для выкладки лент из углеродного волокна;

- автоматизированную выкладку на оснастке пакетов лент из углеродного волокна с ориентацией слоев в укладке в соответствии с заявленной схемой;

- сборку технологического пакета для вакуумной инфузии и контроль герметичности;

- пропитку и формование (вакуумная инфузия) лонжерона на оснастке;

- разборку технологического пакета и снятие изделия с оснастки;

[0043] На фиг.2 приведена расчетная схема распределения нагрузок в лонжероне.

[0044] Передний лонжерон в каждом сечении по хорде имеет одинаковую по направлению укладку пакета в стенке 5 и верхнем 3 и нижних поясах 4. Пояса 3 и 4 лонжерона воспринимают изгибающий момент крыла, представленный на фиг. 2 в виде пар сил P, и работают на растяжение и сжатие. Стенка 5 воспринимает поперечную силу Q и участвует в восприятии крутящего момента M, замыкая контур кессона и работая на сдвиг, представленный на фиг. 2 потоком  .

.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИТНЫЙ ЗАДНИЙ ЛОНЖЕРОН КЕССОНА КРЫЛА САМОЛЕТА | 2024 |

|

RU2840546C1 |

| КОМПОЗИТНЫЙ ЗАКРЫЛОК КРЫЛА САМОЛЕТА | 2024 |

|

RU2839790C1 |

| КРЫЛО ШИРОКОФЮЗЕЛЯЖНОГО ДАЛЬНЕМАГИСТРАЛЬНОГО САМОЛЕТА | 2024 |

|

RU2838859C1 |

| ЗАКОНЦОВКА КРЫЛА САМОЛЕТА | 2024 |

|

RU2838694C1 |

| КОМПОЗИТНЫЙ РУЛЬ НАПРАВЛЕНИЯ САМОЛЕТА | 2024 |

|

RU2840550C1 |

| КРЫЛО САМОЛЕТА | 2014 |

|

RU2557638C1 |

| ИНТЕГРАЛЬНАЯ КОМПОЗИТНАЯ ВЕРХНЯЯ ПАНЕЛЬ КЕССОНА КРЫЛА САМОЛЕТА | 2024 |

|

RU2839494C1 |

| ИНТЕГРАЛЬНАЯ КОМПОЗИТНАЯ НИЖНЯЯ ПАНЕЛЬ КЕССОНА КРЫЛА САМОЛЕТА | 2024 |

|

RU2839492C1 |

| КРЫЛО С УПРАВЛЯЕМОЙ ЗАКРУТКОЙ | 2018 |

|

RU2696138C1 |

| КОМПОЗИТНЫЙ РУЛЬ ВЫСОТЫ САМОЛЕТА | 2024 |

|

RU2840553C1 |

Изобретение относится к конструкции самолета. Композитный передний лонжерон кессона крыла самолета выполнен в виде балки из полимерного композиционного материала на основе углеродного волокна. Лонжерон включает стенку (5) с верхним (3) и нижним (4) поясами, развернутыми вовнутрь кессона и состыкованными при помощи титанового фитинга (6) в зоне излома. Укладка полимерного композиционного материала включает в себя от 1 до N пакетов, состоящих из 1 до n слоев с углами укладки 0°/±45/90° с процентным содержанием слоев в укладке: 9,1% в направлении 0°, 72,7% в направлениях ±45°, 18,2% в направлении 90°. В каждом сечении по хорде лонжерон в стенке и поясах имеет одинаковую по направлению укладку слоев полимерного композиционного материала. Толщина стенок и поясов лонжерона переменна по длине. Достигается снижение общей массы всей конструкции кессона крыла самолета с обеспечением необходимых показателей удельной прочности и удельной жесткости конструкции кессона. 3 з.п. ф-лы, 2 ил.

1. Композитный передний лонжерон кессона крыла самолета, выполненный в виде балки из полимерного композиционного материала на основе углеродного волокна, состоящей из корневой и концевой частей, включающей стенку с верхним и нижним поясами, развернутыми вовнутрь кессона и состыкованными при помощи титанового фитинга в зоне излома, причем укладка полимерного композиционного материала включает в себя от 1 до N пакетов, состоящих из 1 до n слоев с углами укладки 0°/±45/90° с процентным содержанием слоев в укладке: 9,1% в направлении 0°, 72,7% в направлениях ±45°, 18,2% в направлении 90°, при этом в каждом сечении по хорде лонжерон имеет в стенке и поясах одинаковую по направлению укладку слоев полимерного композиционного материала, а толщина стенок и поясов лонжерона переменна по длине.

2. Композитный передний лонжерон кессона крыла самолета по п.1, отличающийся тем, что корневая часть снабжена двумя стойками, изготовленными из алюминиевого сплава 1163Т.

3. Композитный передний лонжерон кессона крыла самолета по п.1, отличающийся тем, что на стенку лонжерона установлены двенадцать герметичных стаканов для обеспечения перемещения элементов механизации передней кромки крыла, при этом первые семь стаканов от корневой части лонжерона выполнены из композиционного материала, а пять стаканов выполнены из алюминиево-магниевого сплава АМг6.

4. Композитный передний лонжерон кессона крыла самолета по п.1, отличающийся тем, что изготовлен методом вакуумной инфузии.

| CN 210971500 U, 10.07.2020 | |||

| КОМПОЗИТНЫЙ ЛОНЖЕРОН | 2020 |

|

RU2743770C1 |

| ЭЛЕМЕНТ ЖЁСТКОСТИ С ОТКРЫТЫМ КАНАЛОМ | 2017 |

|

RU2740669C2 |

| US 20220212777 A1, 07.07.2022 | |||

| US 20210362828 A1, 25.11.2021 | |||

| US 10647406 B2, 12.05.2020. | |||

Авторы

Даты

2025-04-07—Публикация

2024-09-18—Подача