Заявленное изобретение предназначено для проведения на действующем производстве опытно-промышленных испытаний технологического процесса окислительной каталитической очистки нефти от активных соединений серы.

С 1995 года действуют Российский и Казахстанский стандарты на сырую нефть, транспортируемую по трубопроводной системе, ограничивающие содержание сероводорода и меркаптанов. С 2002 года эти требования содержатся в ГОСТ Р 51858-2002 (ГОСТ Р 51858-2020 с 01.01.2023 г.) «Нефть. Общие технические условия».

Из сернистых соединений, содержащихся в углеводородном сырье, главную опасность представляют так называемые «активные» сернистые соединения, такие как сероводород, меркаптаны, сероокись углерода, которые снижают потребительские свойства конечных продуктов, придавая им неприятный запах, коррозионную активность, являются ядами для вторичных нефтехимических процессов.

Для безопасного хранения и транспортировки высокосернистой нефти достаточным условием является удаление из нее сероводорода и меркаптановых соединений CH3SH, C2H5SH. Данная проблема может быть решена, благодаря селективному извлечению сернистых соединений щелочным раствором, или окислением меркаптанов молекулярным кислородом.

Каталитические щелочные процессы очистки, где в качестве окислителя используется кислород воздуха, применяются на нефте-перерабатывающих заводах (НПЗ), но не получили широкого распространения в нефтедобыче в силу высокой капиталоемкости и наличия трудно- утилизируемых сернисто-щелочных стоков.

Наиболее распространенным способом снижения содержания сероводорода в нефти и газовом конденсате является вовлечение в поток сырья тех или иных поглотителей сероводорода. Ужесточение требований к содержанию сероводорода приводит к увеличению расхода поглотителя. Высокое содержание поглотителей в перерабатываемой нефти негативно влияет на оборудование НПЗ.

На российском рынке поглотители сероводорода представлены в основном реагентами на основе формальдегида, применение которых сопряжено с рядом негативных последствий.

Можно отметить следующие недостатки:

1. Высокая токсичность из-за содержания формальдегида, ПДК которого (0,5 мг/м3) в 20 раз меньше, чем сероводорода (10 мг/м3), т.е. формальдегид в 20 раз токсичнее, чем сероводород.

2. Формальдегид легко окисляется растворенным в нефти и газе кислородом до муравьиной кислоты, которая является причиной коррозии и ускоренного износа трубопроводов и нефтепромыслового оборудования.

3. Нейтрализация сероводорода формальдегидом приводит к образованию труднорастворимого полимера - полиметиленсульфида, который является причиной забивки отложениями нефтепроводов и оборудования. Большой расход и высокая стоимость поглотителей. Удельный расход нейтрализатора составляет до 0,5-1 литра и выше на тонну сырья.

Для сравнения новая предлагаемая технология окислительной каталитической очистки лишена указанных недостатков и предполагает расход всего несколько десятков граммов катализатора на 1 тонну сырья.

Из уровня техники известны следующие способы для очистки нефти.

Способ очистки нефти от сероводорода и низкомолекулярных меркаптанов. Сероводородсодержащая нефть, прошедшая подготовку (сепарацию, обезвоживание и обессоливание), с температурой 30-90°С поступает по подводящему нефтепроводу в буферную емкость. Из этой емкости нефть поступает на прием нефтяного насоса, куда из емкости приготовления и хранения катализаторного комплекса насосом-дозатором подают катализаторный комплекс (КТК), представляющий собой щелочной раствор, предпочтительно 25%-ный раствор аммиака NH3 с катализатором. В рабочей полости нефтяного насоса происходит интенсивное диспергирование раствора КТК в нефти. После нефтяного насоса в поток нефти в напорном нефтепроводе с блока получения или хранения кислорода вводят по трубопроводу подачи кислорода на узле подачи кислорода, как минимум в двух участках, равноудаленных друг от друга, стехиометрическое количество кислорода, который растворяется при давлении 0,6-4,0 МПа и перемешивается в смесительном устройстве с эмульсией щелочного раствора катализаторного комплекса в нефти. По мере прохождения смеси нефти, кислорода и реагента в напорном нефтепроводе осуществляется основной процесс очистки нефти за счет окисления сероводорода до элементарной серы, а низкомолекулярных меркаптанов - до дисульфидов (патент RU № 2783439 С1, дата публикации 14.11.2022).

Способ очистки нефти от сероводорода и низкомолекулярных меркаптанов. Сероводородсодержащую нефть (прошедшую стабилизацию, глубокое обезвоживание и обессоливание или только глубокое обезвоживание) с установки подготовки нефти (УПН) по подводящему нефтепроводу подают в сепараторы нефти, откуда газ по газопроводу поступает, например, в печи УПН для нагрева сырой нефти. Дегазированную нефть после сепаратора направляют на прием насоса, куда из емкости насосами-дозаторами по трубопроводу подают катализаторный комплекс (КТК). В рабочей полости насоса происходит интенсивное перемешивание раствора с нефтью. После насоса в поток нефти воздушным компрессором по трубопроводу вводят стехиометрическое количество воздуха, который перемешивается с нефтью и катализатором под давлением 1,0-1,5 МПа в смесителе. Далее смесь нефти, воздуха и реагента направляют в реактор окисления, где осуществляется основной процесс очистки нефти за счет окисления сероводорода до элементарной серы, а низкомолекулярных меркаптанов - до дисульфидов. После реактора нефть подают в сепаратор высокого давления, из которого отделившийся от нефти при давлении порядка 0,2-0,3 МПа отработанный воздух (азот свыше 60% с легкими углеводородами) поступает в газопровод, а очищенную нефть направляют в трубопровод. В поток нефти, транспортируемой по трубопроводу, по водоводу подают пресную промывочную воду. Обработанную пресной водой нефть транспортируют через все последующие сооружения до резервуаров ее хранения, где в процессе ее отстоя осуществляют подрезку и сброс всей водной фазы с продуктами реакции. (патент RU 2442816 C1, дата публикации 20.02.2012).

Однако данные способы, реализованные в промышленном производстве, используют щелочные катализаторы.

Техническая проблема, на решение которой направлено заявленное изобретение заключается в расширении функциональных возможностей.

Технический результат заключается в обеспечении возможности моделирования технологических процессов бесщелочной каталитической очистки нефти от сероводорода и меркаптанов непосредственно на производстве, с обеспечением возможности последующей реализации способа очистки на промышленной установке.

Указанный технический результат достигается при осуществлении способа моделирования процесса очистки сырья от сероводорода и меркаптанов, содержащего этапы подачи исходной нефти, ее нагрева, смешения с катализатором, дезактивации активных сернистых соединений, дегазации и вывода очищенной нефти, при этом исходную нефть подают в мобильную установку для моделирования технологических процессов бесщелочной каталитической очистки нефти от сероводорода и меркаптанов посредством подключения ее к нефтепроводу предприятия, отбирают пробы исходной нефти, нагрев производят в рекуперативном теплообменнике технического блока мобильной установки, одновременно посредством системы управления мобильной установки контролируют температуру теплообменника, смешение проводят, добавляя в исходную нефть воздух и катализатор в жидкой форме, на основе использования соединений металлов, для бесщелочной очистки нефтяного сырья, смешение проводят в центробежном насосе-гомогенизаторе и/или эжекторе, и/или диафрагмовом смесителе, образующих узел смешения, дезактивацию активных сернистых соединений из полученной продуктовой смеси проводят в реакционной зоне, представляющей собой прямой участок трубы, при этом перед и в самой реакционной зоне отбирают пробы, в зависимости от температуры продуктовой смеси, строят маршрут ее движения посредством направления ее потока в сепаратор, во внешнюю трубу рекуперативного теплообменника и/или в аппарат воздушного охлаждения и буферную емкость, перед выводом очищенной нефти из технологического блока мобильной установки осуществляют отбор проб, полученные результаты отбора проб на всех этапах очистки анализируют и сравнивают с результатами отбора проб по всем проведенным этапам моделирования, результатом сравнения является определение оптимального процесса очистки нефти и установление необходимого оборудования используемого при осуществлении данного режима, далее проводят промышленное испытание выбранного процесса очистки нефти посредством определенного ранее оборудования, входящего в состав указанной мобильной установки, для подтверждения стабильности результатов очистки.

Дополнительная особенность заключается в том, что в случае недостижения исходной нефтью заранее заданного порогового значения температуры в рекуперативном теплообменнике, ее перенаправляют на дополнительное нагревание в проточном электронагревателе, при этом одновременно, посредством системы управления мобильной установки, регулируют температуру за счет изменения мощности проточного электронагревателя.

Дополнительная особенность заключается в том, что дополнительно на этапе дегазации применяют удаление воздуха из нефти естественным путем, за счет продолжительного времени нахождения нефти в буферной емкости.

Дополнительная особенность заключается в том, что проводят контроль и регулирование подачи воздуха на узел смешения посредством ротаметра.

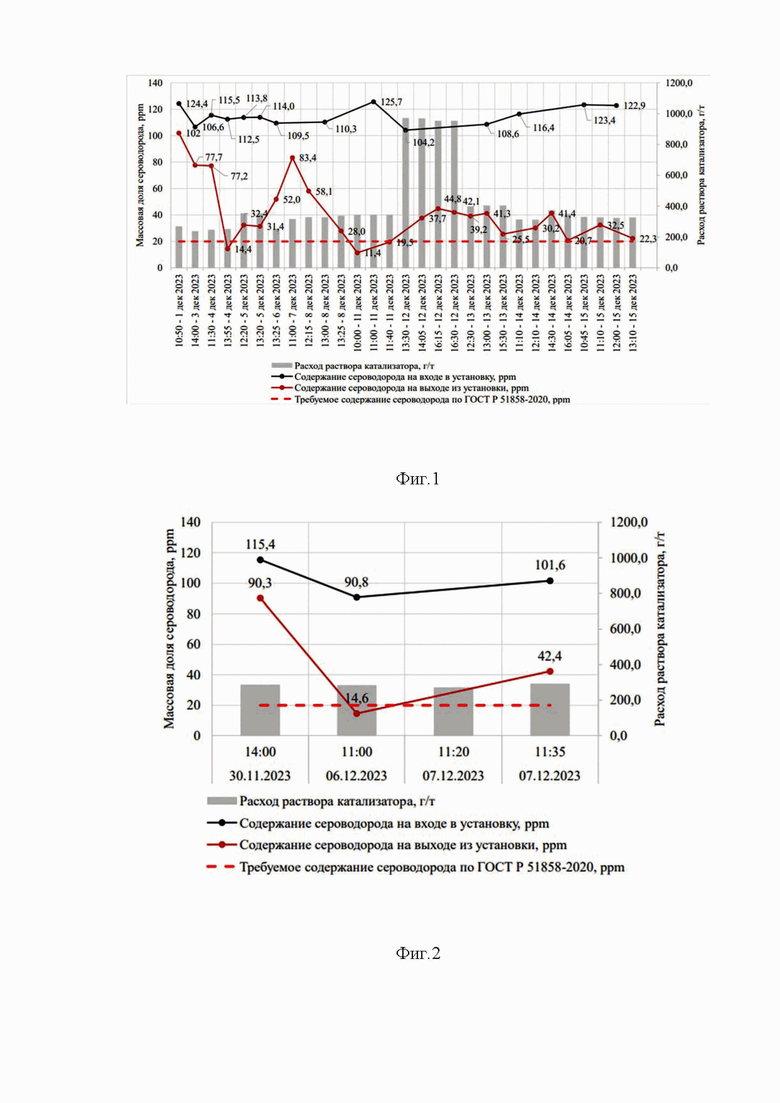

Заявленное изобретение поясняется на графических материалах, где на фиг. 1 - график, отражающий показатели работы при использовании центробежного насоса-гомогенизатора (СМ2).

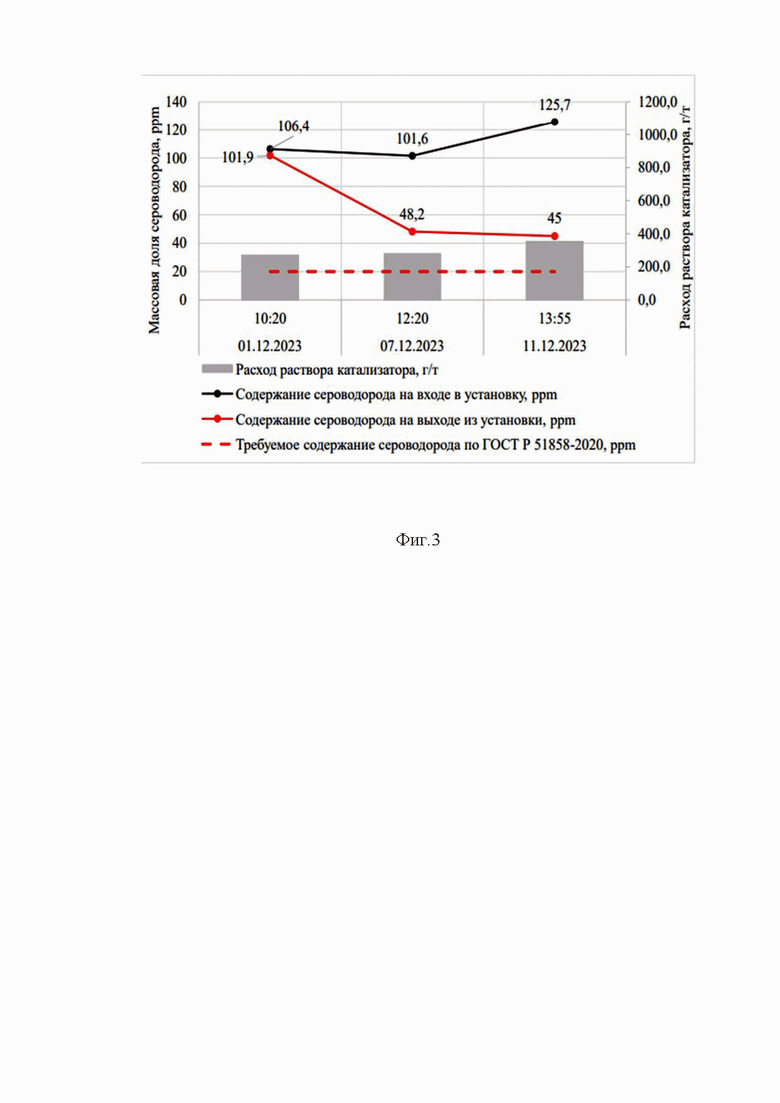

На фиг. 2 - график, отражающий показатели работы при использовании диафрагмового смесителя (СМ1).

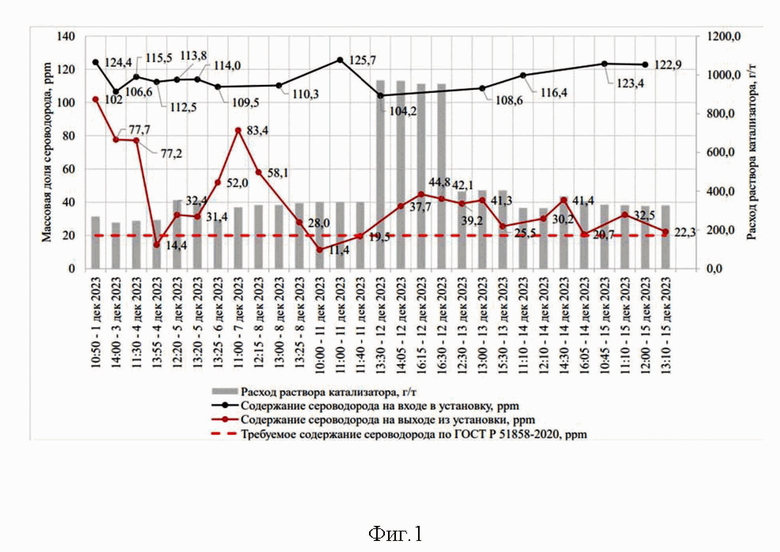

На фиг .3 - график, отражающий показатели работы при использовании эжекторного смесителя (ЭЖ1).

Заявленный способ реализуется в мобильной установке для моделирования технологических процессов бесщелочной каталитической очистки нефти от сероводорода и меркаптанов. Установка для моделирования технологических процессов бесщелочной каталитической очистки нефти от сероводорода и меркаптанов представляет собой опытно-промышленную установку, выполненную с возможностью ее транспортировки и применения на различных предприятиях (заводах) добычи и предварительной подготовки нефти (НПЗ), что и обеспечивает функцию мобильности.

Под моделированием в рамках данной заявки понимается возможность формирования наиболее оптимального технологического процесса бесщелочной каталитической очистки нефти от сероводорода и меркаптанов для каждого конкретного предприятия, использующего нефтесодержащее сырье с различной степенью загрязнения «активными» сернистыми соединениями.

Способ заключается в том, что подключают установку для моделирования технологических процессов бесщелочной каталитической очистки нефти от сероводорода и меркаптанов к нефтепроводу предприятия. Причем поток исходной нефти в мобильную установку идет параллельно основному потоку.

Исходное сырье подается в рекуперативный теплообменник «труба в трубе», где нагревается за счет тепла потока очищенной нефти. Контроль температуры и давления в трубопроводе подачи исходной нефти в рекуперативном теплообменнике производится приборами.

В зависимости от температуры окружающей среды, например, при работе в регионах с холодным климатом, возможен вариант, при котором исходное сырье не получает достаточного нагрева в рекуперативном теплообменнике, и как следствие не достигает оптимальной температуры, необходимой для проведения реакции очистки. В таком случае, при определении на стадии контроля температуры в рекуперативном теплообменнике недостижения исходным сырьем заданного порога температуры, она после рекуперативного теплообменника, поступает в проточный электронагреватель для дополнительного нагрева до температуры в 70°С ± 5°С, необходимой для проведения реакции. Контроль температуры в трубопроводе подачи исходной нефти в электронагреватель осуществляется прибором (термопреобразователь сопротивления медный с унифицированным выходным сигналом).

Нагретая до температуры реакции исходная нефть поступает на узел смешения с воздухом и катализатором. Давление в трубопроводе исходной нефти перед узлом смешения контролируется прибором. Температура исходной нефти в трубопроводе перед узлом смешения регулируется за счет изменения напряжения и параметров потока нефти (изменение расхода и скорости) в проточном электронагревателе.

В заявленном способе применяется катализатор бесщелочной очистки нефтяного сырья в жидкой форме на основе использования соединений металлов, например, с общей формулой (Cu//Cl)2O(L1)2-4(L2)1-4, или Cu2(OH)3Cl(L1)2-4(L2)1-4, где L1 - аминоспирт, а L2 - представляет собой одноатомный спирт. В качестве одноатомного спирта применяют вещество, выбранное из группы, состоящей из изопропанола, бутанола, изобутанола или пентанола.

Катализатор подается из емкости дозировочным насосом.

Емкость катализатора оснащена электрообогревом.

Контроль температуры в емкости производится прибором. Контроль и регулирование уровня катализатора в емкости осуществляется прибором, установленным в мерной колонке с уровнемером.

Электродвигатель дозировочного насоса оснащен частотным преобразователем. Давление в линии подачи катализатора на узел смешения контролируется прибором.

Воздух на узел смешения подается из ресивера. Работа ресивера регулируется редуктором. Контроль давления в ресивере осуществляется как визуально по прибору, так и удаленно с автоматизированного рабочего места оператора (АРМ).

Контроль давления в линии подачи воздуха осуществляется прибором. Контроль расхода воздуха на узел смешения производится по прибору.

Трубопровод подачи воздуха оснащен ручной запорной арматурой.

На каждом отдельном этапе моделирования процесса очистки нефти, в узле смешения, смешивание воздуха, катализатора и исходной нефти проводится:

1. в одном из трех смесителей - диафрагмовом смесителе, центробежном насосе- гомогенизаторе и в смесителе струйном (например, при первом моделировании - диафрагмовый смеситель, при втором - центробежный насос- гомогенизатор, при 3-м - струйный смеситель);

2. в различных вариантах совместного применения 2 -х указанных устройств;

3. последовательно во всех смесителях.

Трубопроводы обвязки смесителей в узле смешения оборудованы ручной запорной арматурой для возможности переключения смесителей. Работа центробежного смесителя регулируется по наличию потока по прибору.

Поток нефти, смешанной с катализатором и воздухом, попадает в реакционную зону трубопровода, где происходит реакция очищения нефти от соединений серы, заключающейся в процессе окисления, т.е. перевода серы и соединений в нейтральное состояние, позволяющее транспортировать нефть до объектов переработки, что обеспечивает безотходную технологию, в отличии от щелочных способов очистки нефти.

Регулирование давления в реакционной зоне осуществляется клапаном по прибору контроля давления. Контроль температуры в реакционной зоне производится прибором.

На трубопроводе подачи нагретой нефти перед реакционной зоной и в самой реакционной зоне предусмотрен отбор проб.

Покинув реакционную зону, поток очищенной нефти поступает в сепаратор, где от потока отделяется газовоздушная смесь. При этом катализатор из потока очищенной нефти не выделяется.

Давление в сепараторе регулируется клапаном по прибору контроля давления. Уровень нефти в сепараторе регулируется клапаном по прибору.

Из сепаратора очищенная нефть попадает в рекуперативный теплообменник, где отдает часть своего тепла потоку исходной нефти. Температура очищенной нефти контролируется прибором.

В случае превышения температурного порога (70°С ± 5°С) поток очищенной нефти попадает на доохлаждение в аппарат воздушного охлаждения (блок воздушного охлаждения включается при необходимости понизить температуру сырья, и при работе в регионах с жарким климатом). Аппарат воздушного охлаждения оснащен подогревателем воздуха для работы при низких температурах и подачей технической воды для увлажнения воздуха при работе в условиях высоких температур окружающего воздуха.

Электродвигатель вентилятора аппарата воздушного охлаждения оснащен частотным преобразователем. Регулирование температуры потока очищенной нефти в аппарате осуществляется изменением частоты вращения электродвигателя.

Теплообменник и аппарат воздушного охлаждения оборудованы байпасными линиями по потоку очищенной нефти.

Таким образом поток очищенной нефти попадает в буферную емкость, в которой формируется необходимый запас очищенной нефти. Перед подачей очищенной нефти в буферную емкость предусмотрен отбор проб. Температура и давление в емкости контролируются визуально на приборах и с АРМ. Очищенная нефть может выводиться из блока под давлением в системе, минуя и /или поступает в буферную емкость и далее насосом откачивается из блока. Насос оснащен частотным преобразователем с регулированием частоты вручную. «Дыхание» емкости осуществляется через воздушный клапан. Уровень очищенной нефти в буферной емкости регулируется прибором. Давление в трубопроводе нагнетания насоса регулируется прибором.

Газовоздушная смесь из сепаратора попадает в расширитель с гидрозатвором дизельного топлива. Далее газовоздушная смесь объединяется с парами из емкости подачи катализатора и выводится на свечу рассеивания. На трубопроводах газовоздушной смеси, до и после расширителя, предусмотрен отбор проб.

Далее поток очищенной нефти выводится из технологического блока. На выводящем трубопроводе очищенной нефти установлен отбор пробы.

Предусмотрен вывод потока очищенной нефти, минуя буферную емкость и насос. Для этого трубопроводы оборудованы необходимой ручной запорной арматурой.

Далее полученные результаты отбора проб на всех этапах очистки анализируются и сравниваются с результатами отбора проб по всем проведенным этапам моделирования. Результатом сравнения является определение оптимального процесса очистки нефти и установление необходимого оборудования, используемого при осуществлении данного режима.

Посредством мобильной установки моделирования технологических процессов бесщелочной каталитической очистки нефти от сероводорода и меркаптанов проводят повторное промышленное испытание выбранного процесса очистки нефти посредством определенного ранее оборудования для подтверждения стабильности результатов очистки.

Определение технологической эффективности способа очистки нефти от сероводорода и меркаптанов основаны на отобранных пробах.

В частности, пробы нефти отбирались:

1. на входе (на сырьевом трубопроводе);

2. на выходе (после очистки нефти от сероводорода):

- минуя буферную емкость

- при откачке буферной емкости,

- из реакционной зоны.

В таблице 1 приведены данные, характеризующие изменения концентрации сероводорода и этил-метил меркаптанов.

Таблица 1

Содержание сероводорода и метил- этил меркаптанов на входе и выходе мобильной установки для моделирования технологических процессов бесщелочной каталитической очистки нефти от сероводорода и меркаптанов (тип смесителя: СМ2 - центробежный насос-гомогенизатор, СМ1 - диафрагмовый, ЭЖ1 - эжектор).

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для моделирования технологических процессов бесщелочной каталитической очистки нефти от сероводорода и меркаптанов | 2023 |

|

RU2823859C1 |

| УСТАНОВКА ОЧИСТКИ НЕФТИ ОТ СЕРОВОДОРОДА И МЕРКАПТАНОВ (ВАРИАНТЫ) | 2006 |

|

RU2313563C1 |

| УСТАНОВКА ОЧИСТКИ НЕФТИ (ВАРИАНТЫ) | 2005 |

|

RU2309002C2 |

| СПОСОБ И УСТАНОВКА СТАБИЛИЗАЦИИ НЕСТАБИЛЬНОГО ГАЗОКОНДЕНСАТА В СМЕСИ С НЕФТЬЮ | 2013 |

|

RU2546668C1 |

| СПОСОБ ВЫВЕТРИВАНИЯ И СТАБИЛИЗАЦИИ НЕСТАБИЛЬНОГО ГАЗОКОНДЕНСАТА В СМЕСИ С НЕФТЬЮ С АБСОРБЦИОННЫМ ИЗВЛЕЧЕНИЕМ МЕРКАПТАНОВ | 2014 |

|

RU2548955C1 |

| УСТАНОВКА ОЧИСТКИ НЕФТИ ОТ СЕРОВОДОРОДА И МЕРКАПТАНОВ (ВАРИАНТЫ) | 2007 |

|

RU2349365C1 |

| СПОСОБ ОЧИСТКИ НЕФТИ ОТ СЕРОВОДОРОДА И ЛЕГКИХ МЕРКАПТАНОВ | 2023 |

|

RU2827730C1 |

| УСТАНОВКА ОЧИСТКИ НЕФТИ (ВАРИАНТЫ) | 2008 |

|

RU2387695C1 |

| УСТАНОВКА ОЧИСТКИ НЕФТИ ОТ СЕРОВОДОРОДА И НИЗКОМОЛЕКУЛЯРНЫХ МЕРКАПТАНОВ | 2010 |

|

RU2442816C1 |

| УСТАНОВКА ОСУШКИ И ОЧИСТКИ ПОПУТНОГО НЕФТЯНОГО ГАЗА | 2016 |

|

RU2717667C2 |

Изобретение относится к способу моделирования процесса очистки сырья от сероводорода и меркаптанов. Способ содержит этапы подачи исходной нефти, ее нагрева, смешения с катализатором, дезактивации активных сернистых соединений, дегазации и вывода очищенной нефти. При этом способ характеризуется тем, что исходную нефть подают в мобильную установку для моделирования технологических процессов бесщелочной каталитической очистки нефти от сероводорода и меркаптанов посредством подключения ее к нефтепроводу предприятия, отбирают пробы исходной нефти, нагрев производят в рекуперативном теплообменнике технического блока мобильной установки, одновременно посредством системы управления мобильной установки контролируют температуру теплообменника, смешение проводят, добавляя в исходную нефть воздух и катализатор в жидкой форме, на основе использования соединений металлов для бесщелочной очистки нефтяного сырья, на каждом отдельном этапе моделирования процесса очистки нефти смешение проводят в центробежном насосе-гомогенизаторе и/или эжекторе, и/или диафрагмовом смесителе, образующих узел смешения, дезактивацию активных сернистых соединений из полученной продуктовой смеси проводят в реакционной зоне, представляющей собой прямой участок трубы, при этом перед и в самой реакционной зоне отбирают пробы, в зависимости от температуры продуктовой смеси строят маршрут ее движения посредством направления ее потока в сепаратор, во внешнюю трубу рекуперативного теплообменника и/или в аппарат воздушного охлаждения и буферную емкость. Перед выводом очищенной нефти из технологического блока мобильной установки осуществляют отбор проб. Полученные результаты отбора проб, содержащие данные о концентрации сероводорода и этил-метил меркаптанов, анализируют и сравнивают с результатами отбора проб по всем проведенным отдельным этапам моделирования, результатом сравнения является определение оптимального процесса очистки нефти и установление необходимого оборудования используемого при осуществлении данного режима, далее проводят промышленное испытание выбранного процесса очистки нефти посредством определенного ранее оборудования, входящего в состав указанной мобильной установки, для подтверждения стабильности результатов очистки. Технический результат заключается в обеспечении возможности моделирования технологических процессов бесщелочной каталитической очистки нефти от сероводорода и меркаптанов непосредственно на производстве с обеспечением возможности последующей реализации способа очистки на промышленной установке. 3 з.п. ф-лы, 3 ил., 1 табл.

1. Способ моделирования процесса очистки сырья от сероводорода и меркаптанов, содержащий этапы подачи исходной нефти, ее нагрева, смешения с катализатором, дезактивации активных сернистых соединений, дегазации и вывода очищенной нефти,

отличающийся тем, что исходную нефть подают в мобильную установку для моделирования технологических процессов бесщелочной каталитической очистки нефти от сероводорода и меркаптанов посредством подключения ее к нефтепроводу предприятия,

отбирают пробы исходной нефти,

нагрев производят в рекуперативном теплообменнике технического блока мобильной установки, одновременно посредством системы управления мобильной установки контролируют температуру теплообменника,

смешение проводят, добавляя в исходную нефть воздух и катализатор в жидкой форме, на основе использования соединений металлов для бесщелочной очистки нефтяного сырья,

на каждом отдельном этапе моделирования процесса очистки нефти смешение проводят в центробежном насосе-гомогенизаторе и/или эжекторе, и/или диафрагмовом смесителе, образующих узел смешения,

дезактивацию активных сернистых соединений из полученной продуктовой смеси проводят в реакционной зоне, представляющей собой прямой участок трубы, при этом перед и в самой реакционной зоне отбирают пробы,

в зависимости от температуры продуктовой смеси, строят маршрут ее движения посредством направления ее потока в сепаратор, во внешнюю трубу рекуперативного теплообменника и/или в аппарат воздушного охлаждения и буферную емкость,

перед выводом очищенной нефти из технологического блока мобильной установки осуществляют отбор проб,

полученные результаты отбора проб, содержащие данные о концентрации сероводорода и этил-метил меркаптанов, анализируют и сравнивают с результатами отбора проб по всем проведенным отдельным этапам моделирования, результатом сравнения является определение оптимального процесса очистки нефти и установление необходимого оборудования используемого при осуществлении данного режима, далее проводят промышленное испытание выбранного процесса очистки нефти посредством определенного ранее оборудования, входящего в состав указанной мобильной установки, для подтверждения стабильности результатов очистки.

2. Способ по п. 1, отличающийся тем, что в случае недостижения исходной нефтью заранее заданного порогового значения температуры в рекуперативном теплообменнике, ее перенаправляют на дополнительное нагревание в проточном электронагревателе, при этом одновременно посредством системы управления мобильной установки регулируют температуру за счет изменения мощности проточного электронагревателя.

3. Способ по п. 1, отличающийся тем, что дополнительно на этапе дегазации применяют удаление воздуха из нефти естественным путем за счет продолжительного времени нахождения нефти в буферной емкости.

4. Способ по п. 1, отличающийся тем, что проводят контроль и регулирование подачи воздуха на узел смешения посредством ротаметра.

| Устройство для настройки радиоприемника | 1946 |

|

SU69763A1 |

| СПОСОБ ПОДГОТОВКИ СЕРОВОДОРОДСОДЕРЖАЩЕЙ НЕФТИ | 2006 |

|

RU2305123C1 |

| СПОСОБ ПОДГОТОВКИ СЕРОВОДОРОДСОДЕРЖАЩЕЙ НЕФТИ | 2002 |

|

RU2220756C2 |

| JP 2001354978 A, 25.12.2001 | |||

| САМОХОДНАЯ МАШИНА С ОБЪЕМНОЙ ГИДРОПЕРЕДАЧЕЙ | 2002 |

|

RU2241609C2 |

Авторы

Даты

2025-04-16—Публикация

2024-04-02—Подача