Изобретение относится к опытно-промышленным установкам для промысловой бесщелочной очистки нефти и может быть использовано в нефтегазодобывающей промышленности.

Очистка нефти, газов, нефтепродуктов от сернистых соединений всегда была одной из главных проблем нефтегазопереработки, подготовки нефти и газа к транспортировке.

Из сернистых соединений, содержащихся в углеводородном сырье, главную опасность представляют так называемые «активные» сернистые соединения, такие как сероводород, меркаптаны, сероокись углерода, которые снижают потребительские свойства конечных продуктов, придавая им неприятный запах, коррозионную активность, являются ядами для вторичных нефтехимических процессов.

Для безопасного хранения и транспортировки высокосернистой нефти достаточным условием является удаление из нее сероводорода и меркаптановых соединений CH3SH, C2H5SH. Данная проблема может быть решена, благодаря селективному извлечению сернистых соединений щелочным раствором, или окислением меркаптанов молекулярным кислородом.

Для решения проблемы очистки нефти от сероводорода и меркаптанов в условиях промыслов часто используются реагенты-нейтрализаторы или поглотители. Эти вещества представляют собой химически активные реагенты, образующие с сероводородом и (или) с меркаптанами инертные нелетучие соединения. Поглотители имеют достаточно высокую стоимость. Кроме того, высокая концентрация поглотителей в нефти приводит к серьезным проблемам при ее переработке. Поэтому актуальным является поиск новых эффективных методов очистки нефти от активных соединений серы.

Из уровня техники известны следующие установки для очистки нефти.

Установка очистки нефти от сероводорода и низкомолекулярных меркаптанов. Изобретение касается установки очистки нефти от сероводорода и низкомолекулярных меркаптанов, включающей подводящий нефтепровод высокосернистой нефти, буферную емкость, нефтяной насос, напорный нефтепровод со смесительным устройством, соединенные последовательно, и емкость приготовления и хранения катализаторного комплекса с насосом-дозатором. Установка дополнительно оснащена блоком получения или хранения кислорода и трубопроводом подачи кислорода, подключенным к напорному нефтепроводу через узел подачи перед смесительным устройством, причем трубопровод подачи кислорода соединен на узле подачи с напорным нефтепроводом в нескольких равноудаленных друг от друга участках ввода кислорода, при этом расстояние участков ввода кислорода должно обеспечивать исключение образования больших объемов газовой фазы в напорном нефтепроводе и возникновения взрывопожароопасной ситуации (патент RU № 2783439 С1, дата публикации 14.11.2022).

Установка обессеривания попутного нефтяного газа. Изобретение относится к устройствам для очистки попутного нефтяного газа от сероводорода и меркаптанов и может найти применение в нефтяной промышленности. Установка состоит из входного сепаратора, узла адсорбции с по меньшей мере двумя адсорберами, узла селективного окисления с нагревателем, каталитическим реактором и рекуперативным теплообменником, узла абсорбции с устройством сжатия и смешения и сепаратором и соединена с установкой подготовки нефти линиями подачи попутного нефтяного газа и конденсата, ввода/вывода нефти. При работе установки попутный нефтяной газ сепарируют во входном сепараторе, полученный конденсат выводят, а газ сепарации подают в узел адсорбции, где очищают в рабочем адсорбере с получением обессеренного газа, выводимого с установки. При этом в другом адсорбере адсорбент регенерируют продувкой нагретым очищенным газом с получением сернистого газа, который направляют в узел селективного окисления, где его смешивают с воздухом и подвергают селективному окислению в каталитическом реакторе с получением продукта окисления, выводимого в узел абсорбции после охлаждения в рекуперативном теплообменнике. Нелетучие продукты окисления абсорбируют циркулирующей нефтью и разделяют в сепараторе на очищенный газ и нефть, балансовые избытки которых выводят на установку подготовки нефти. Технический результат - очистка попутного нефтяного газа от сероводорода и меркаптанов. (Патент RU 2740131 C2, дата публикации 11.01.2021)

Установка сероочистки попутного нефтяного газа. Изобретение раскрывает установку сероочистки попутного нефтяного газа, включающую узел абсорбции продукта окисления, оснащенный линиями ввода/вывода нефти и вывода очищенного газа, а также расположенный на линии подачи сернистого газа узел селективного окисления сероводородов и меркаптанов, включающий линию подачи воздуха и каталитический реактор с нагревателем, соединенный с узлом абсорбции линией подачи продукта окисления, при этом установка оснащена линией ввода попутного нефтяного газа с входным сепаратором, соединенным линией подачи балансового очищенного газа с линией подачи очищенного газа, оборудованным линией вывода конденсата и линией вывода газа сепарации, на которой размещен узел адсорбции, оснащенный линией подачи сернистого газа с размещенным на ней узлом селективного окисления, который дополнительно включает теплообменник «очищенный газ/продукт окисления», при этом узел абсорбции включает сепаратор и устройство сжатия и смешения (Патент RU 2630214 C1, дата публикации 06.09.2017).

Установка очистки нефти от сероводорода и низкомолекулярных меркаптанов. Изобретение относится к установкам обработки углеводородного сырья и может быть использовано в нефтедобывающей промышленности при промысловой очистке сероводородсодержащей нефти от сероводорода и низкомолекулярных меркаптанов. Изобретение касается установки очистки нефти от сероводорода и низкомолекулярных меркаптанов, включающей подводящий нефтепровод сернистой нефти, соединенные последовательно трубопроводами сепаратор нефти с газопроводом, нефтяной насос, смесительное устройство, реактор окисления, сепаратор высокого давления с газопроводом, сепаратор низкого давления с газопроводом и резервуары хранения очищенной нефти, емкость приготовления и хранения катализаторного щелочного раствора с насосами-дозаторами, выход которых сообщен с входом нефтяного насоса, воздушный компрессор, выход которого подключен к входу смесительного устройства, и факельную линию. Установка дополнительно оснащена водоводом пресной промывочной воды, соединенным с трубопроводом между сепараторами высокого и низкого давления, причем газопроводы сепаратора нефти и сепаратора низкого давления соединены отводным газопроводом, а газопровод сепаратора высокого давления сообщен с факельной линией и через трубную перемычку с клапаном «после себя» - с резервуарами хранения очищенной нефти (патент RU 2442816 C1, дата публикации 20.02.2012).

Техническая проблема, на решение которой направлено заявленное изобретение, заключается в создании мобильной установки для бесщелочной каталитической очистки нефти от сероводорода и меркаптанов с возможностью моделирования технических процессов очистки.

Технический результат заключается в решении вышеуказанной проблемы.

Указанный технический результат достигается в установке для моделирования технологических процессов бесщелочной каталитической очистки нефти от сероводорода и меркаптанов содержащей: сепаратор нефти с газопроводом, воздушный компрессор, смесительное устройство, реакционную зону, емкость приготовления и хранения катализаторного раствора, буферную емкость, водовод, при этом установка выполнена мобильной и содержит соединенные между собой технологический и вспомогательный блоки, автоматизированную систему управления, выполненную во вспомогательном блоке и связанную с датчиками температуры и давления, установленными на оборудовании технологического блока, причем технологический блок выполнен с возможностью подключения к подводящему нефтепроводу предприятия посредством регулирующего клапана и входного насоса и содержит теплообменник с внутренними и внешними трубами, причем исходная холодная нефть подается во внутренние трубы, горячая очищенная нефть подается по внешним трубам, проточный нагреватель, выполненный с возможностью нагрева нефти до заданной температуры по сигналам, поступающим от автоматизированной системы управления, расположенной во вспомогательном блоке емкость хранения катализаторного раствора, оснащена электрообогревом, датчиком температуры и уровнемером, соединенной с емкостью сверху патрубком с фланцами, а снизу - через запорную арматуру, причем указанная емкость соединена со смесительным устройством, представляющим собой узел смешения, подключенный к воздушному компрессору вспомогательного блока и ресиверу, и представляющий собой соединенные трубопроводами с ручной запорной арматурой центробежный насос-гомогенизатор, эжектор и диафрагмовый смеситель, реакционная зона содержит пробоотборники, установленные по всей ее длине датчиками контроля температуры и давления, сепаратор состоит из четырех равнопроходных тройников, сваренных в горизонтальный коллектор, сепаратор соединен с буферной емкостью, аппаратом воздушного охлаждения, выполненным с возможностью подачи технической воды для увлажнения воздуха, а через расширитель с гидрозатвором соединен со свечой рассеивания, указанная буферная емкость, оснащена датчиками температуры, давления и воздушным клапаном, причем буферная емкость соединена с выводным насосом с частотным преобразователем с регулированием частоты.

Дополнительная особенность заключается в том, что содержит датчики загазованности с местной звуковой и световой сигнализацией.

Дополнительная особенность заключается в том, что входной и выходной насосы представляют собой шестеренчатые моноблочные герметичные насосы с магнитной муфтой.

Дополнительная особенность заключается в том, что реакционная зона представляет собой трубопровод, состоящий из двух прямых отрезков трубы и двух крутоизогнутых на 90° отводов, оканчивающихся фланцевыми заглушками, причем в один из прямолинейных участков врезаны штуцеры для отбора проб, направленные вверх.

Дополнительная особенность заключается в том, что диафрагмовый смеситель состоит из трубы с фланцами на концах, внутрь трубы вставлены диафрагмы с отверстиями и закрепленные на оси, концы которой загнуты для ограничения перемещения блока диафрагм внутри смесителя.

Дополнительная особенность заключается в том, что емкость для катализатора выполнена с нижним эллиптическим донышком и верхней плоской крышкой.

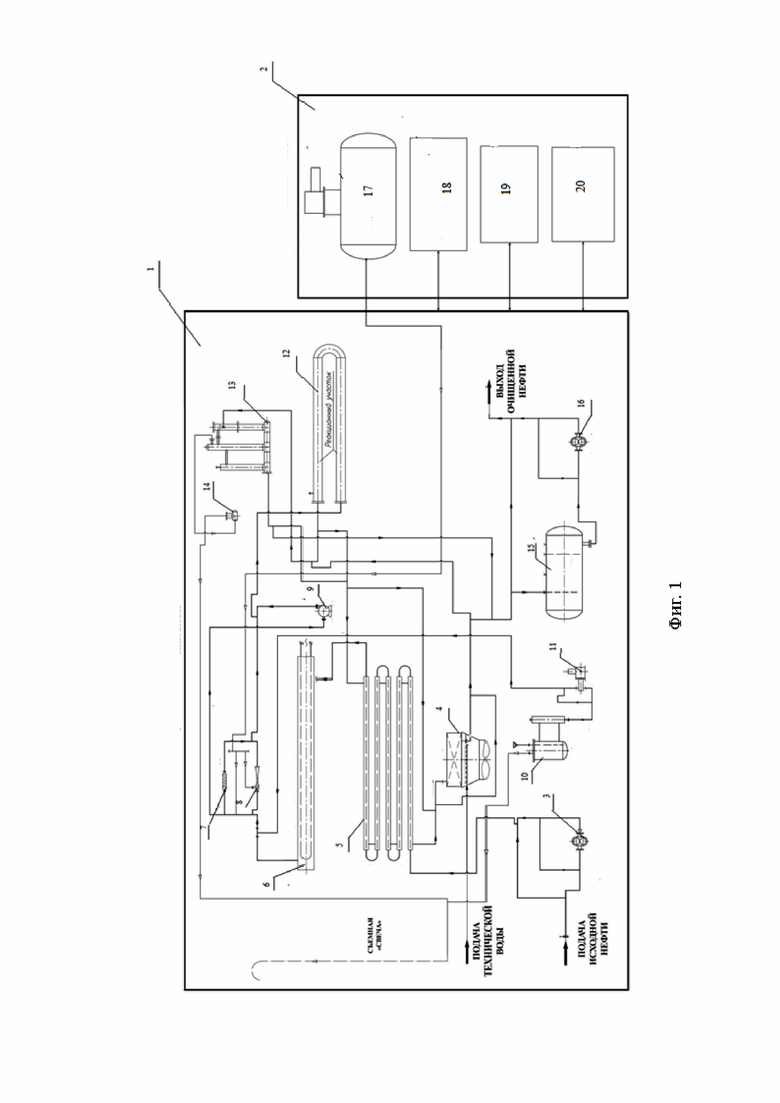

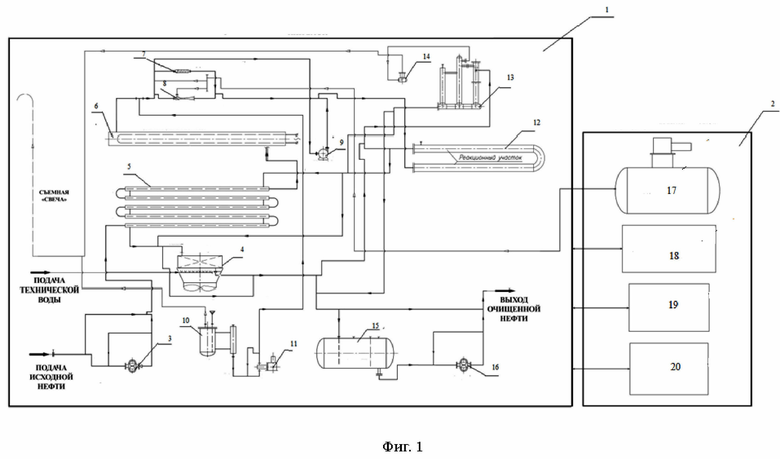

Заявленное изобретение поясняется на графических материалах, где на фиг. 1 - схема установки для очистки нефти от сероводорода и меркаптанов:

1 - технологический блок; 2 - вспомогательный блок; 3 - входной насос; 4 - аппарат воздушного охлаждения; 5 - теплообменник; 6 - проточный электронагреватель; 7 - диафрагмовый смеситель; 8 - смеситель струйный; 9 - центробежный насос-гомогенизатор; 10 - емкость для катализатора; 11 - насос дозировочный; 12 - реактор; 13 - сепаратор; 14 - расширитель; 15 - буферная емкость; 16 - выходной насос; 17 - компрессор; 18 - щиток электрооборудования; 19 - щиток электрический; 20 - АСУ ТП.

Заявленная установка для моделирования технологических процессов бесщелочной каталитической очистки нефти от сероводорода и меркаптанов представляет собой опытно-промышленную установку, выполненную с возможностью ее транспортировки и применения на различных нефтеобрабатывающих предприятиях, что обеспечивает функцию мобильности.

Под моделированием в рамках данной заявки понимается возможность формирования наиболее оптимального технологического процесса бесщелочной каталитической очистки нефти от сероводорода и меркаптанов для каждого конкретного предприятия, использующего нефтесодержащее сырье с различной степенью загрязнения «активными» сернистыми соединениями.

Технологический 1 и вспомогательный блоки 2 установки представляют собой изделия полной заводской готовности, соответствующие требованиям технического регламента Таможенного союза ТР ТС 012/2011 «О безопасности оборудования для работы во взрывоопасных средах».

Оба блока устанавливаются на горизонтальные отнивелированные, устойчивые к нагрузкам от блоков, жесткие покрытия с ровными поверхностями, исключающими коробление рам и деформацию смонтированной трубопроводной обвязки, а также возможность проезда между ними.

Они соединяются между собой штатными коммуникациями и подключаются к технологическим и инженерным сетям на месте и к контуру заземления. Для этого предусмотрены фланцевые соединения с ответными фланцами, точки подключения силовых кабелей и оптоволоконной связи, места подключения заземления.

Взаимное расположение блоков может быть изменено и зависит от условий площадки предприятия.

Расстояние между блоками принимается с учетом ограниченной длины поставляемых кабелей и шлангов и взаимным расположением точек подключения. Расположение блоков относительно друг друга должно обеспечивать подключение соединительных силовых и контрольных кабелей, а также шлангов длиной не более 15 м.

Между блоками предусмотрены следующие штатные коммуникации:

- резиновые шланги для подачи воздуха от компрессора, расположенного во вспомогательном блоке;

- резиновые шланги для подачи азота от баллона, расположенного во вспомогательном блоке;

- силовые кабели и кабели контрольно-измерительных приборов (КИП).

Шланги и кабели имеют соответствующие окончания для соединения с блоками и поставляются комплектно с ними.

Блоки для очистки сырья представляют собой каркасные сооружения, выполненные из профильных конструкций.

Стеновые ограждающие конструкций выполнены съемными, из листового металла. Они устанавливаются на период транспортировки или на период, когда блоки находятся в нерабочем состоянии.

Материал металлоконструкций - сталь С345 по ГОСТ 27772-2015 «Прокат для строительных стальных конструкций».

Электрооборудование, контрольно-измерительные приборы и аппаратура (КИПиА), освещение для технологического и вспомогательного блоков выбраны во взрывозащищенном исполнении, в т.ч.:

- шестеренчатые моноблочные насосы 3 и 16;

- дозировочный насос для катализатора 11;

- насос центробежный-гомогенизатор 9;

- нагреватель проточный со шкафом управления 6;

- аппарат воздушного охлаждения 4

- компрессорная установка с ресивером.

Учитывая возможность эксплуатации блоков в различных климатических условиях, предусмотрен электрообогрев всего оборудования и коммуникаций, трубопроводов и приборов блоков в т. ч.:

- аппарат воздушного охлаждения 4;

- емкость катализатора 10;

- трубопроводы;

- приборы контрольно-измерительных приборов и аппаратуры (КИПиА);

- силовой щит;

- щит автоматизированной системы управления технологическими процессами (АСУТП);

- щит питания проточного нагревателя;

- щит источника бесперебойного питания.

Аппарат воздушного охлаждения 4 оборудован подводом технической воды для увлажнения воздуха, при необходимости (в жарком климате).

Для электроснабжения технологического оборудования, системы освещения, системы автоматического управления (САУ) блоков очистки предусмотрен щит, размещенный на вспомогательном блоке. Щит выполнен во взрывобезопасном исполнении.

Освещение блоков осуществляется светодиодными светильниками СГЛ-2480С-220АС/П- КОВ2MH/Р во взрывоопасном исполнении 1ExdIICT5.

Для контроля за технологическим процессом оборудование блоков оснащено по месту и на щитах приборами контроля и регулирования технологического процесса и системой АСУ ТП.

Построение системы АСУ ТП осуществляется на следующей базе:

- нижней уровень АСУ ТП предполагает установку датчиков контроля давления, температуры, уровня, расхода, концентрации нижнего концентрационного предела распространения пламени (НКПР) на оборудовании технологического блока. Сигналы от датчиков по кабелям собираются во взрывозащищенные коробки и по общим кабелям передаются в щит АСУ ТП, установленный во вспомогательном блоке;

- средний уровень предполагает установку щита АСУ ТП с контроллером во вспомогательном блоке. Обработку информации и управления осуществляет контроллер АСУ ТП. Далее сетевой сигнал по оптоволоконному кабелю передаётся в «операторную»;

- верхний уровень предполагает установку автоматизированного рабочего места (АРМ) оператора блока на базе ЭВМ, которое отражает работу блока на мнемосхемах, осуществляет предупредительную и аварийную сигнализацию, осуществляет управление технологией и архивирование параметров.

Для контроля технологических параметров используются следующие средства:

- для дистанционного контроля и регулирования температуры используются термометры с унифицированным выходом 4…20 мА во взрывозащищенном исполнении;

- для дистанционного контроля и регулирования давления используются преобразователи давления с мембраной заподлицо, со стандартным выходом 4…20 мА и показанием по месту - Aplisens APC-2000ALW/Exd. Для местного контроля давления используются технические манометры.

- учет сырья, поступающего на блок, осуществляются массовым расходомером;

- для измерения и регулирования уровня используются волноводные уровнемеры;

- контроль НКПР в воздухе на технологическом блоке осуществляются газоанализаторами по парам нефти и керосина. Порог срабатывания газоанализаторов устанавливается 20% и 50% от нижнего концентрационного предела распространения пламени (НКПР);

- сигнализация по месту осуществляется постом сигнализации взрывозащищенным.

В качестве регулирующих органов применены регулирующие клапана типа КМР-Э ЛГ с электрическими исполнительными механизмами типа РэмТЭК, управление которыми осуществляется аналоговым сигналом 4…20мА, сигнал о положении регулирующего органа - аналоговый 4…20мА. При отключении питания остаются в положении “закреплён”.

Для регулирования насосов применены частотные преобразователи с управляющим сигналом 4…20мА.

Питание приборов КИП осуществляется из АСУ ТП, питание регулирующих клапанов из электрического щита.

Для управления технологическим процессом, сглаживания возможных колебаний режима, а также для накопления объема очищенной нефти в составе технологического оборудования предусмотрена буферная емкость 15.

«Дыхание» буферной емкости осуществляется через воздушный клапан.

Сброс газовоздушных смесей осуществляется на свечу рассеивания высотой 6,0 м от уровня земли.

Свеча рассеивания крепится к каркасу технологического блока и присоединяется к соответствующему трубопроводу технологического блока с помощью фланцевого соединения.

Для подачи катализатора предусмотрена емкость 10 с электрообогревом.

Учитывая возможность подбора вида катализатора и возможную повышенную коррозионность катализатора, емкость 10, дозировочный насос 16, трубопровод подачи катализатора и арматура, входящая в состав трубопровода подачи катализатора, выполняются из коррозионностойкой стали, в соответствии с ГОСТ 9941-81.

В конструкции блоков предусмотрена установка датчиков загазованности с местной звуковой и световой сигнализацией.

Предусмотрена теплоизоляция технологических трубопроводов и технологического оборудования.

В состав вспомогательного блока входит оборудование, обеспечивающее функционирование технологического блока:

- воздушный компрессор с ресивером;

- щиты электроснабжения;

Для перекачивания нефти (исходной и очищенной) на позициях 3 и 16 выбраны шестеренчатые моноблочные герметичные насосы с магнитной муфтой.

Основными критериями их выбора являются малые габаритные размеры и герметичное исполнение насосов, что исключает необходимость использования системы подачи затворной жидкости на двойное торцовое уплотнение.

Также при выборе шестеренчатых насосов учитывалась необходимость перекачки нефти разной плотности и вязкости, в том числе и очень тяжелой, вязкой нефти.

Для подачи катализатора на позицию 11 выбран агрегат электронасосный дозировочный НД 1,6/100 К15В-У2 производительностью 10-100 г/ч.

Для нагрева потока сырья применен нагреватель проточный со шкафом управления.

Для смешения катализатора, воздуха и нефти применен агрегат электронасосный центробежный с магнитной муфтой. Насос имеет герметичное исполнение, способен перекачивать смеси жидкости с вкраплениями твердых частиц и с содержанием воздуха до 16% объемных.

Теплообменник 5 предназначен для нагрева потока исходной нефти потоком нефти очищенной и сконструирован исходя из малой производительности блоков по сырью. Режим движения нефти (исходной и очищенной) в теплообменнике 5 ламинарный. Достижение турбулентного режима движения нефти в теплообменнике 5 невозможно из-за малой производительности блоков по нефти и конструктивных особенностей оборудования. Конструкция теплообменника «труба в трубе» при малых расходах и ламинарном режиме позволяет обеспечить полный противоток и минимальное значение разности температур.

Теплообменник 5 представляет собой два ряда вертикальных секций длиной по внутренней трубе 3056 мм, по внешней трубе 2800 мм, закрепленных на опорах из двутавров и уголков. Число секций в каждом ряду - 10. Секции соединены между собой по внешним трубам.

Реакционная зона 12 предназначена для обеспечения заданного времени пребывания реакционной смеси (нефть, катализатор, воздух) для протекания реакции, выполнена в виде участка трубопровода. Представляет собой трубопровод, состоящий из двух прямых отрезков трубы, двух крутоизогнутых отводов 90°, оканчивающийся фланцевыми заглушками. В один из прямолинейных участков врезаны штуцеры для отбора проб, направленные вверх. Объем реакционного участка - 100 литров. Реакционная зона оснащается электрообогревом для исключения застывания продукта и теплоизолируется.

Диафрагмовый смеситель 7, предназначен для обеспечения интенсивного перемешивания компонентов смеси (нефть, катализатор, воздух). Смеситель состоит из трубы с фланцами на концах. Внутрь трубы вставлены 11 диафрагм с 3-мя отверстиями d=3мм в каждой, закрепленные на оси. Концы оси загнуты для ограничения перемещения блока диафрагм внутри смесителя. При прохождении смеси через смеситель происходит ее интенсивное перемешивание за счет высокой скорости потока в отверстиях диафрагм. Применено количество диафрагм, рекомендуемое для подобных устройств.

Сепаратор предназначен для отделения от очищенной нефти непрореагировавшей части воздуха.

Сепаратор состоит из четырех равнопроходных тройников, сваренных в горизонтальный коллектор. С одной стороны, коллектор заглушен эллиптической заглушкой, в которую врезан штуцер для датчика температуры, с другой стороны, установлен фланец с плоской заглушкой. В нижнюю часть заглушки врезан штуцер для вывода нефти. В тройники врезаны 4 вертикальные трубы. Две центральные трубы одинаковой высоты заканчиваются фланцами, на которые устанавливаются колпаки, состоящие из фланцев, патрубков и эллиптических заглушек. Колпаки соединены между собой патрубком, из которого предусмотрен штуцер вывода газов. В вертикальный патрубок, расположенный ближе к выводу нефти, устанавливается датчик уровнемера (сверху через приварной фланец).

С другого края установлен вертикальный патрубок с фланцевой заглушкой и штуцером ввода реакционной смеси. Штуцер ввода расположен тангенциально. Вертикальные патрубки и коллектор имеют внутренний диаметр 147мм. Между вертикальными патрубками выполнены перемычки из трубы d=57х5мм.

Вся конструкция установлена на две приварные опоры.

Сепаратор работает следующим образом. Продуктовая смесь через штуцер тангенциально (по касательной) попадает в первый вертикальный патрубок, работающий аналогично циклону, где приобретает вращательное движение. При движении потока по стенке трубы происходит дегазация нефти, и она стекает вниз. Отделившиеся газы через центральный патрубок меньшего диаметра попадают в верхнюю зону, откуда далее поступают в два центральных патрубка. В этих патрубках скорость газов снижается в два раза, что уменьшает возможность уноса мелких капель нефти. По газам все четыре вертикальных патрубка имеют перемычки, обеспечивающие его свободное перетекание. По жидкости (нефти) все четыре патрубка также соединены в общий коллектор, таким образом, обеспечивается принцип сообщающихся сосудов, что позволяет иметь достаточный для устойчивой работы запас жидкости в аппарате. Аппарат оснащен датчиками температуры и уровня, фланцевыми соединениями, обеспечивающими доступ для осмотра и чистки.

Емкость для катализатора предназначена для хранения раствора катализатора безщелочной очистки нефтяного сырья от сероводородов и меркаптанов. Представляет собой вертикальную емкость без давления с нижним эллиптическим донышком и верхней плоской крышкой. Емкость оснащена датчиком температуры и датчиком уровня в мерной колонке, имеет штуцера для заливки раствора катализатора, дыхания, дренажа и присоединения мерной колонки. Вывод раствора катализатора осуществляется через нижний штуцер мерной колонки. Мерная колонка с емкостью соединена сверху патрубком с фланцами, снизу - через запорную арматуру. Датчик уровня устанавливается на мерную колонку через приварной фланец.

Сепаратор 13 может располагаться в разных местах технологической схемы по потоку очищенной нефти, для этого трубопровод очищенной нефти оборудован необходимой запорной арматурой.

Пример осуществления изобретения

Сырье - исходная нефть подается на технологический блок 1 непосредственно из трубопровода предприятия или посредством шестеренчатого насоса поз. 3 разработанного технологического блока. Насос оснащен частотным преобразователем, который позволяет регулировать подачу сырья через прибор контроля расхода. Частота в частотном преобразователе регулируется вручную. Давление в линии нагнетания насоса 3 контролируется по прибору. Насос 3 оборудован байпасной линией.

В технологической схеме предусмотрен трубопровод, позволяющий подавать исходную нефть, исключая насос 3. В этом случае давление в трубопроводе контролируется прибором. Расход сырья регулируется клапаном, прибором контроля расхода сырья. Трубопроводы подачи сырья оборудованы ручной запорной арматурой, также предусмотрен отбор пробы исходного сырья.

Исходное сырье подается в теплообменник 5 «труба в трубе», где нагревается за счет тепла потока очищенной нефти. Контроль температуры и давления в трубопроводе подачи исходной нефти в теплообменник 5 производится приборами.

Нагревшись в теплообменнике 5, исходная нефть поступает в проточный электронагреватель 6 для дополнительного нагрева до температуры, необходимой для проведения реакции. Контроль температуры в трубопроводе подачи исходной нефти в электронагреватель 6 осуществляется прибором.

Нагретая до температуры реакции исходная нефть поступает на узел смешения с воздухом и катализатором. Давление в трубопроводе исходной нефти перед узлом смешения контролируется прибором. Температура исходной нефти в трубопроводе перед узлом смешения регулируется прибором за счет изменения напряжения в проточном электронагревателе 6.

Катализатор подается из емкости 10 дозировочным насосом 11. Емкость катализатора оснащена электрообогревом.

Контроль температуры в емкости 10 производится прибором. Контроль и регулирование уровня катализатора в емкости 10 осуществляется прибором, установленным в мерной колонке с уровнемером.

Электродвигатель дозировочного насоса 11 оснащен частотным преобразователем. Давление в линии подачи катализатора на узел смешения контролируется прибором.

Воздух на узел смешения подается из ресивера (не показано). Работа ресивера регулируется редуктором. Контроль давления в ресивере осуществляется визуально по прибору.

Линия подачи воздуха на узел смешения оснащена предохранительным клапаном для защиты ресивера от превышения давления. Контроль давления в линии подачи воздуха осуществляется прибором. Контроль расхода воздуха на узел смешения производится по прибору.

Трубопровод подачи воздуха оснащен ручной запорной арматурой.

В узле смешения смешивание воздуха, катализатора и исходной нефти может проводится в одном из трех смесителей - диафрагмовом смесителе 7, центробежном насосе- гомогенизаторе 9 или в смесителе струйном 8. Трубопроводы обвязки смесителей в узле смешения оборудованы ручной запорной арматурой для возможности переключения смесителей. Работа центробежного смесителя 9 регулируется по наличию потока по прибору.

Поток нефти, смешанной с катализатором и воздухом, попадает в реакционную зону трубопровода, где происходят реакции очищения нефти от соединений серы, заключающейся в процессе окисления, т.е. перевода серы и соединений в нейтральное состояние, позволяющее транспортировать нефть до объектов переработки, что обеспечивает безотходную технологию, в отличии от щелочных способов очистки нефти.

Регулирование давления в реакционной зоне осуществляется клапаном по прибору контроля давления. Контроль температуры в реакционной зоне производится прибором.

На трубопроводе подачи нагретой нефти перед реакционной зоной и в реакционной зоне предусмотрен отбор проб.

Покинув реакционную зону, поток очищенной нефти поступает в сепаратор 13, где от потока отделяется газовоздушная смесь.

При этом возможны множество вариантов работы для подбора оптимального режима удаления непрореагировавшей части воздуха из нефти. Продуктовая смесь из реакционной зоны:

- направляется во внешнюю трубу теплообменника 5 для подогрева исходного сырья, потом в аппарат воздушного охлаждения 4 для охлаждения, далее в сепаратор 13 для дегазации. Дегазированная очищенная нефть из сепаратора 13 поступает в буферную емкость 15 и далее насосом 16 откачивается из блока;

- направляется во внешнюю трубу теплообменника 5 для подогрева исходного сырья, потом в аппарат воздушного охлаждения 4 для охлаждения, далее в сепаратор 13 для дегазации. Дегазированная очищенная нефть из сепаратора 13 выводится самотеком, минуя буферную емкость 15 и насос 16;

- направляется во внешнюю трубу теплообменника 5 для подогрева исходного сырья, далее в сепаратор 13 для дегазации. Дегазированная очищенная нефть из сепаратора 13 выводиться самотеком, минуя буферную емкость 15 и насос 16 или поступает в буферную емкость 15 и далее насосом 16 откачивается из блока;

- направляется мимо теплообменника 5 в аппарат воздушного охлаждения 4 для охлаждения, далее в сепаратор 13 для дегазации. Дегазированная очищенная нефть из сепаратора 13 выводиться самотеком, минуя 15 и 16 или поступает в буферную емкость 15 и далее насосом 16 откачивается из блока;

- направляется мимо теплообменника 5 и аппарата воздушного охлаждения 4 в сепаратор 13 для дегазации. Дегазированная очищенная нефть из сепаратора 13 выводиться самотеком, минуя буферную емкость 15 и насос 16 или поступает в буферную емкость 15 и далее насосом 16 откачивается из блока;

- направляется в сепаратор 13 для дегазации далее в теплообменник и аппарат воздушного охлаждения 4. Дегазированная очищенная охлажденная нефть выводится самотеком, минуя буферную емкость 15 и насос 16 или поступает в буферную емкость 15 и далее насосом 16 откачивается из блока.

В сепараторе 13 от нефти отделяется газовоздушная смесь. Катализатор из потока очищенной нефти не выделяется.

Давление в сепараторе 13 регулируется клапаном по прибору контроля давления. Уровень нефти в сепараторе 13 регулируется клапаном по прибору.

Из сепаратора 13 очищенная нефть попадает в рекуперативный теплообменник 5, где отдает часть своего тепла потоку исходной нефти. Температура очищенной нефти контролируется прибором.

Далее поток очищенной нефти попадает на доохлаждение в аппарат воздушного охлаждения 4. Аппарат воздушного охлаждения оснащен подогревателем воздуха для работы при низких температурах и подачей технической воды для увлажнения воздуха при работе в условиях высоких температур окружающего воздуха.

Электродвигатель вентилятора аппарата воздушного охлаждения 4 оснащен частотным преобразователем. Регулирование температуры потока очищенной нефти в аппарате 4 осуществляется изменением частоты вращения электродвигателя.

Теплообменник 5 и аппарат воздушного охлаждения 4 оборудованы байпасными линиями по потоку очищенной нефти.

Далее поток очищенной нефти попадает в буферную емкость 15, в которой формируется необходимый запас очищенной нефти. Перед подачей очищенной нефти в буферную емкость предусмотрен отбор проб. Температура и давление в емкости 15 контролируются визуально на приборах. Очищенная нефть может выводиться из блока под давлением в системе, минуя 15 и 16 или поступает в буферную емкость 15 и далее насосом 16 откачивается из блока. Насос 16 оснащен частотным преобразователем с регулированием частоты вручную. «Дыхание» емкости 15 осуществляется через воздушный клапан. Уровень очищенной нефти в буферной емкости 15 регулируется прибором. Давление в трубопроводе нагнетания насоса 16 регулируется прибором.

Далее поток очищенной нефти выводится из технологического блока. На выводящем трубопроводе очищенной нефти установлен отбор пробы.

Предусмотрен вывод потока очищенной нефти, минуя буферную емкость 15 и насос 16. Для этого трубопроводы оборудованы необходимой ручной запорной арматурой.

Газовоздушная смесь из сепаратора 13 попадает в расширитель с гидрозатвором дизельного топлива. Далее газовоздушная смесь объединяется с парами из емкости подачи катализатора 10 и выводится на свечу рассеивания. На трубопроводах газовоздушной смеси, до и после расширителя, предусмотрен отбор проб.

Движение потока очищенной нефти в предлагаемой схеме может осуществляться по нескольким технологическим путям в зависимости от необходимых технологических параметров.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ моделирования технологических процессов бесщелочной каталитической очистки нефти от сероводорода и меркаптанов | 2024 |

|

RU2838446C1 |

| УСТАНОВКА ОЧИСТКИ НЕФТИ (ВАРИАНТЫ) | 2005 |

|

RU2309002C2 |

| УСТАНОВКА ОЧИСТКИ НЕФТИ (ВАРИАНТЫ) | 2008 |

|

RU2387695C1 |

| УСТАНОВКА ОЧИСТКИ НЕФТИ ОТ СЕРОВОДОРОДА И МЕРКАПТАНОВ (ВАРИАНТЫ) | 2007 |

|

RU2349365C1 |

| УСТАНОВКА ОЧИСТКИ НЕФТИ ОТ СЕРОВОДОРОДА И МЕРКАПТАНОВ (ВАРИАНТЫ) | 2006 |

|

RU2313563C1 |

| УСТАНОВКА ОЧИСТКИ НЕФТИ ОТ СЕРОВОДОРОДА И НИЗКОМОЛЕКУЛЯРНЫХ МЕРКАПТАНОВ | 2010 |

|

RU2442816C1 |

| Установка очистки нефти от сероводорода и низкомолекулярных меркаптанов | 2022 |

|

RU2783439C1 |

| СПОСОБ ВЫВЕТРИВАНИЯ И СТАБИЛИЗАЦИИ НЕСТАБИЛЬНОГО ГАЗОКОНДЕНСАТА В СМЕСИ С НЕФТЬЮ С АБСОРБЦИОННЫМ ИЗВЛЕЧЕНИЕМ МЕРКАПТАНОВ | 2014 |

|

RU2548955C1 |

| УСТАНОВКА ПОДГОТОВКИ СЕРОВОДОРОДСОДЕРЖАЩЕЙ НЕФТИ | 2010 |

|

RU2424035C1 |

| СПОСОБ ОЧИСТКИ НЕФТИ ОТ СЕРОВОДОРОДА И ЛЕГКИХ МЕРКАПТАНОВ | 2023 |

|

RU2827730C1 |

Изобретение относится к установке для моделирования технологических процессов бесщелочной каталитической очистки нефти от сероводорода и меркаптанов. Установка содержит: сепаратор нефти с газопроводом, воздушный компрессор, смесительное устройство, реакционную зону, емкость хранения катализаторного раствора, буферную емкость, водовод, отличающаяся тем, что выполнена мобильной и содержит соединенные между собой технологический и вспомогательный блоки, автоматизированную систему управления, выполненную во вспомогательном блоке и связанную с датчиками температуры и давления, установленными на оборудовании технологического блока. Причем технологический блок выполнен с возможностью подключения к подводящему нефтепроводу предприятия посредством регулирующего клапана и входного насоса и содержит теплообменник с внутренними и внешними трубами, причем исходная холодная нефть подается во внутренние трубы, горячая очищенная нефть подается по внешним трубам, проточный нагреватель, выполненный с возможностью нагрева нефти до заданной температуры по сигналам, поступающим от автоматизированной системы управления, расположенной во вспомогательном блоке, емкость хранения катализаторного раствора оснащена электрообогревом, датчиком температуры и уровнемером, соединенным с емкостью сверху патрубком с фланцами, а снизу - через запорную арматуру, причем указанная емкость соединена со смесительным устройством, представляющим собой узел смешения, подключенный к воздушному компрессору вспомогательного блока и ресиверу и представляющий собой соединенные трубопроводами с ручной запорной арматурой центробежный насос-гомогенизатор, эжектор и диафрагмовый смеситель, реакционная зона содержит пробоотборники, установленные по всей ее длине датчики контроля температуры и давления, сепаратор состоит из четырех равнопроходных тройников, сваренных в горизонтальный коллектор, сепаратор соединен с буферной емкостью, аппаратом воздушного охлаждения, выполненным с возможностью подачи технической воды для увлажнения воздуха, а через расширитель с гидрозатвором соединен со свечой рассеивания. Указанная буферная емкость, оснащена датчиками температуры, давления и воздушным клапаном, причем буферная емкость соединена с выводным насосом с частотным преобразователем с регулированием частоты. Технический результат заключается в предоставлении мобильной установки для бесщелочной каталитической очистки нефти от сероводорода и меркаптанов с возможностью моделирования технических процессов очистки. 5 з.п. ф-лы, 1 ил.

1. Установка для моделирования технологических процессов бесщелочной каталитической очистки нефти от сероводорода и меркаптанов, содержащая:

сепаратор нефти с газопроводом, воздушный компрессор, смесительное устройство, реакционную зону, емкость хранения катализаторного раствора, буферную емкость, водовод, отличающаяся тем, что выполнена мобильной и содержит соединенные между собой технологический и вспомогательный блоки, автоматизированную систему управления, выполненную во вспомогательном блоке и связанную с датчиками температуры и давления, установленными на оборудовании технологического блока,

причем технологический блок выполнен с возможностью подключения к подводящему нефтепроводу предприятия посредством регулирующего клапана и входного насоса и содержит теплообменник с внутренними и внешними трубами, причем исходная холодная нефть подается во внутренние трубы, горячая очищенная нефть подается по внешним трубам,

проточный нагреватель, выполненный с возможностью нагрева нефти до заданной температуры по сигналам, поступающим от автоматизированной системы управления, расположенной во вспомогательном блоке,

емкость хранения катализаторного раствора оснащена электрообогревом, датчиком температуры и уровнемером, соединенным с емкостью сверху патрубком с фланцами, а снизу - через запорную арматуру, причем указанная емкость соединена со смесительным устройством, представляющим собой узел смешения, подключенный к воздушному компрессору вспомогательного блока и ресиверу и представляющий собой соединенные трубопроводами с ручной запорной арматурой центробежный насос-гомогенизатор, эжектор и диафрагмовый смеситель,

реакционная зона содержит пробоотборники, установленные по всей ее длине датчики контроля температуры и давления,

сепаратор состоит из четырех равнопроходных тройников, сваренных в горизонтальный коллектор, сепаратор соединен с буферной емкостью, аппаратом воздушного охлаждения, выполненным с возможностью подачи технической воды для увлажнения воздуха, а через расширитель с гидрозатвором соединен со свечой рассеивания,

указанная буферная емкость, оснащена датчиками температуры, давления и воздушным клапаном, причем буферная емкость соединена с выводным насосом с частотным преобразователем с регулированием частоты.

2. Установка по п. 1, отличающаяся тем, что содержит датчики загазованности с местной звуковой и световой сигнализацией.

3. Установка по п. 1, отличающаяся тем, что входной и выходной насосы представляют собой шестеренчатые моноблочные герметичные насосы с магнитной муфтой.

4. Установка по п. 1, отличающаяся тем, что реакционная зона представляет собой трубопровод, состоящий из двух прямых отрезков трубы и двух круто изогнутых на 90° отводов, оканчивающихся фланцевыми заглушками, причем в один из прямолинейных участков врезаны штуцеры для отбора проб, направленные вверх.

5. Установка по п. 1, отличающаяся тем, что диафрагмовый смеситель состоит из трубы с фланцами на концах, внутрь трубы вставлены диафрагмы с отверстиями и закрепленные на оси, концы которой загнуты для ограничения перемещения блока диафрагм внутри смесителя.

6. Установка по п. 1, отличающаяся тем, что емкость для катализатора выполнена с нижним эллиптическим донышком и верхней плоской крышкой.

| УСТАНОВКА ОЧИСТКИ НЕФТИ ОТ СЕРОВОДОРОДА И НИЗКОМОЛЕКУЛЯРНЫХ МЕРКАПТАНОВ | 2010 |

|

RU2442816C1 |

| УСТАНОВКА ПОДГОТОВКИ СЕРОВОДОРОДСОДЕРЖАЩЕЙ НЕФТИ | 2010 |

|

RU2424035C1 |

| Приспособление к карбюраторному двигателю внутреннего горения для подачи воды во всасывающую систему двигателя | 1934 |

|

SU56207A1 |

| Видоизменение парашюта для шахтных клетей, охарактеризованного в патенте № 17663 | 1929 |

|

SU20780A1 |

| CN 101302437 A, 12.11.2008. | |||

Авторы

Даты

2024-07-30—Публикация

2023-12-29—Подача