Изобретение относится к области металлургии, а именно к коррозионно-стойким автоматным сталям для изготовления стволов огнестрельного оружия.

Известна автоматная коррозионно-стойкая сталь 3Х13Н2 (ЭИ474) следующего химического состава, масс. %:

(Справочник "Авиационные материалы" том 2 "Деформируемые жаропрочные стали и сплавы. Сплавы на основе тугоплавких металлов", издание 6-е, переработанное и дополненное, 1975. стр. 284). Разработанная сталь после полировки и пассивации коррозионно-стойкая в атмосферных условиях, не склонна к образованию трещин при горячей деформации и обладает высоким уровнем прочности. После термической обработки обеспечивается твердость не менее 48 HRC. В основном сталь применяется для изготовления различных типов шестерен, цапф и переходных осей приборов, которые требуют хорошую обрабатываемость резанием деталей и высокую коррозионную стойкость.

Основным недостатком приведенной стали является невозможность применения деталей при отрицательных температурах эксплуатации (температурный интервал применения для деталей составляет от плюс 50 до плюс 150°С).

Известна коррозионно-стойкая автоматная сталь 4Х18Н2М (ЭП378) следующего химического состава, масс. %:

(Справочник "Авиационные материалы" том 2 "Деформируемые жаропрочные стали и сплавы. Сплавы на основе тугоплавких металлов", издание 7-е, переработанное и дополненное, 2018, стр. 287). Сталь применяется для изготовления шестерен, цапф, переходных осей и других деталей передаточных механизмов приборов, предназначенных для работ в тропических условиях при температурах от -50 до 150°С. Окончательная термическая обработка стали позволяет обеспечить твердость 48-52 HRC, предел прочности 1620 МПа (165 кгс/мм2) и предел текучести 1325 МПа (135 кгс/мм2).

Недостатком указанной стали является низкая ударная вязкость KCU 19 Дж/см2 после термической обработки, что ограничивает область применения стали, в том числе при производстве различных типов стволов, работающих в сложных условиях эксплуатации.

Высокое содержание углерода 0,35-0,45%С не обеспечивает достаточной коррозионной стойкости стали из-за присутствия карбидов хрома в микроструктуре стали.

Известна автоматная коррозионно-стойкая сталь X12CrMoS17 (Германия) следующего химического состава, масс. %:

(Гудремон Э. "Специальные стали" том второй, издание 2-е, сокращенное переработанное и дополненное // Металлургия, 1966, стр. 1183). Коррозионно-стойкая сталь применяется для изготовления болтов, фитингов, винтов, валов, клапанов и лопаток турбин в автомобильной, аэрокосмической и химической промышленности. Окончательная термическая обработка стали позволяет обеспечить твердость 20-25 HRC, предел прочности 640-840 МПа (65-85 кгс/мм2) и предел текучести 420-520 МПа (43-53 кгс/мм2).

Недостатком указанной стали является низкий уровень прочностных свойств, что ограничивает ее применение для деталей, испытывающих высокие нагрузки.

Известна автоматная легированная сталь (RU 2128722 C1, 10.04.1999) следующего химического состава, масс. %:

Недостатком стали является ее низкая коррозионная стойкость из-за отсутствия требуемого содержания хрома (менее 12 масс. %) и высокого содержания углерода.

Наиболее близким аналогом предлагаемого изобретения является коррозионно-стойкая автоматная сталь марки 416 (США) следующего химического состава, масс. % (типовой состав):

(www.interlloy.com.au/our-products/stainless-steel/416-martensitic-stainless-steel-bar, 2011).

Сталь применяется в основном для изготовления стволов огнестрельного и стрелкового оружия.

Коррозионно-стойкая автоматная сталь за счет заданного химического состава и технологии термической обработки обладает хорошей обрабатываемостью резанием и позволяет достигать высокого качества отделки поверхности, что является важным фактором для обеспечения геометрической точности при изготовлении стволов. После закалки и отпуска структура стали состоит из мартенсита, карбидов, сульфидов марганца и дельта-феррита. Твердость стали после упрочняющей термической обработки составляет 27-31 HRC (416 Technical Data Sheet. Schmolz+Bickenbach USA, Inc.).

Недостатком стали-прототипа является недостаточная скорость резания, что может быть связано с присутствием повышенного содержания никеля (до 1,0% Ni), который повышает количество остаточного аустенита в стали и может приводить к более частому выходу из строя режущего инструмента для механической обработки, а также к ухудшению качества обрабатываемой поверхности.

Техническая задача предлагаемого изобретения заключается в разработке коррозионно-стойкой автоматной стали, обеспечивающей лучшую обрабатываемость резанием, повышающей стойкость инструмента и способствующей получению обрабатываемой поверхности лучшего качества.

Техническим результатом предлагаемого изобретения является увеличение скорости резания и улучшение качества поверхности стали при сохранении высоких показателей твердости стали на уровне 29-31 HRC и предела прочности на уровне 950-970 МПа.

Для достижения поставленного технического результата предложена коррозионно-стойкая автоматная сталь мартенситного класса, содержащая, масс. %:

Известно, что качество обрабатываемой поверхности зависит не только от свойств материала, но и от скорости его обработки [Гудремон Э. "Специальные стали" том второй, издание 2-е, сокращенное переработанное и дополненное // Металлургия, 1966].

Повышенное до заявленных значений содержание фосфора по сравнению с его содержанием в прототипе при сохранении концентрации серы способствует получению короткой хрупкой стружки и уменьшению трения между инструментом и обрабатываемой деталью и, тем самым, повышению скорости резания и уменьшению износа инструмента.

Добавление кальция в качестве рафинирующего элемента, способствует раскислению стали в процессе выплавки, и помимо этого, способствует глобулизации сульфидных включений, что предотвращает образование микротрещин и обеспечивает лучшую обрабатываемость стали резанием.

Микролегирование стали бором способствует ее раскислению и существенному улучшению технологической пластичности стали в интервале температур горячей деформации 950-1180°С без образования поверхностных дефектов в виде мелких трещин и надрывов. Более высокое содержание бора (более 0,0025% В) увеличивает чувствительность к перегреву и может повышать склонность стали к отпускной хрупкости.

Небольшое содержание азота как аустенитообразующего элемента позволяет наряду с другими аустенитообразующими элементами (углерод, никель и марганец) «подавить» образование повышенного содержания дельта-феррита.

После упрочняющей термической обработки (закалки и отпуска) твердость предлагаемой коррозионно-стойкой автоматной стали повышается до значений 29-31 HRC за счет образования мартенситной микроструктуры, обеспечиваемой содержанием 0,12-0,15 масс. % углерода при выбранном соотношении основных легирующих элементов.

Соотношение компонентов, влияющих на содержание дельта-феррита - хрома, никеля, кремния, марганца, молибдена, углерода и азота - определяется следующим выражением (массовая доля элементов, %):

Сrэкв.ф.=%Cr-1,5%Ni+2%Si-0,75%Mn-31(С+N)+Mo=6÷8,

где Сrэкв.ф. - хромовый эквивалент ферритообразования [Потак Я.М. Высокопрочные стали. Металлургия, 1972 г., стр. 141].

Большее содержание дельта-феррита в стали приводит к снижению ее механических свойств в поперечном направлении.

Примеры осуществления.

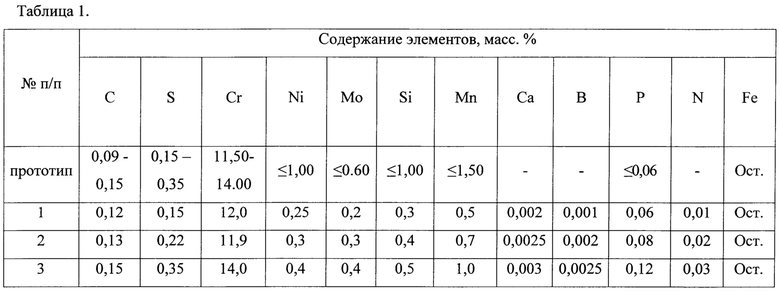

Образцы предлагаемой стали выплавляли в вакуумно-индукционной печи для дальнейшего получения слитков без образования пор и внутренних дефектов. Химический состав стали приведен в таблице 1.

После вакуумно-индукционной выплавки слитки подвергали высокотемпературному гомогенизирующему отжигу для уменьшения ликвационной неоднородности металла, увеличения структурной однородности и изотропности механических свойств. С целью улучшения обрабатываемости резанием при механической обработке слитки подвергали двухступенчатому отжигу.

Для получения прутков диаметром от 35 до 50 мм слитки и заготовки предлагаемой стали подвергали горячей пластической деформации (ковке и прокатке). После упрочняющей термообработки из прутков изготавливали образцы для определения твердости с целью контроля качества термической обработки.

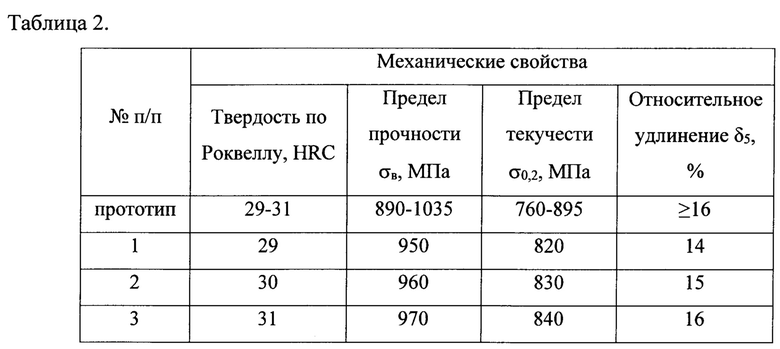

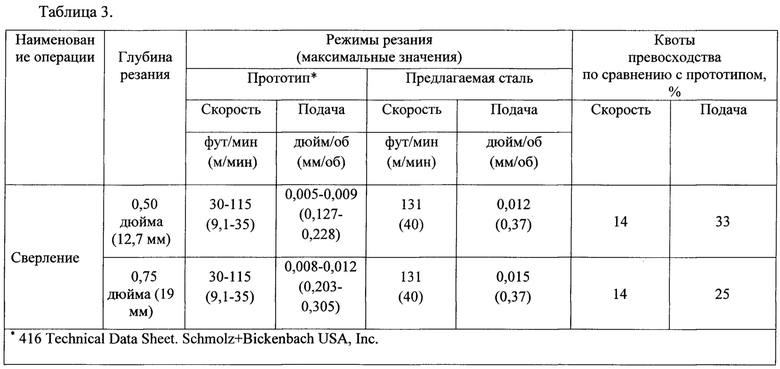

Механические свойства и механообрабатываемость предлагаемой стали (прутка ∅38 мм) и известной стали-прототипа приведены в таблицах 2-3 соответственно.

На образцах после закалки и отпуска обеспечивалась твердость на уровне 29-31 HRC, предел прочности - 950-970 МПа. Известная сталь-прототип после термической обработки имеет твердость около 27-31 HRC, предел прочности около 890-1035 МПа.

Сравнительный анализ данных показывает, что при сопоставимом уровне механических свойств со сталью-прототипом (таблица 2), предлагаемая сталь превосходит ее по механообрабатываемости (таблица 3).

За счет заданного соотношения элементов, а также введения кальция и бора в качестве рафинирующих элементов при раскислении, азота не более 0,03 масс. % и повышенного содержания фосфора предлагаемая сталь обладает улучшенными характеристиками механообрабатываемости (скорости и подачи режущего инструмента в процессе резания), что позволяет повысить производительность и точность при изготовлении деталей по сравнению с традиционно применяемыми автоматными коррозионно-стойкими сталями.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТНАЯ СВИНЕЦСОДЕРЖАЩАЯ СТАЛЬ | 2012 |

|

RU2484173C1 |

| Высокопрочная коррозионно-стойкая сталь | 2019 |

|

RU2724766C1 |

| АУСТЕНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ ХРОМОНИКЕЛЕВАЯ СТАЛЬ С УЛУЧШЕННОЙ ОБРАБАТЫВАЕМОСТЬЮ РЕЗАНИЕМ | 2015 |

|

RU2586934C1 |

| МАРТЕНСИТНАЯ КОРРОЗИОННО-СТОЙКАЯ ХРОМСОДЕРЖАЩАЯ СТАЛЬ С УЛУЧШЕННОЙ ОБРАБАТЫВАЕМОСТЬЮ РЕЗАНИЕМ | 2015 |

|

RU2586933C1 |

| АВТОМАТНАЯ ЛЕГИРОВАННАЯ СТАЛЬ | 1997 |

|

RU2128723C1 |

| АВТОМАТНАЯ ЛЕГИРОВАННАЯ СТАЛЬ | 1997 |

|

RU2128726C1 |

| АВТОМАТНАЯ ЛЕГИРОВАННАЯ СТАЛЬ | 1997 |

|

RU2128727C1 |

| МАРТЕНСИТНО-ФЕРРИТНАЯ КОРРОЗИОННО-СТОЙКАЯ ХРОМОНИКЕЛЕВАЯ СТАЛЬ С УЛУЧШЕННОЙ ОБРАБАТЫВАЕМОСТЬЮ РЕЗАНИЕМ | 2015 |

|

RU2586949C1 |

| СПОСОБ ПРОИЗВОДСТВА КРУГЛОГО СОРТОВОГО ПРОКАТА ИЗ АВТОМАТНОЙ СТАЛИ | 2012 |

|

RU2493267C1 |

| Способ производства стального проката для изготовления гибких труб для колтюбинга (варианты) | 2022 |

|

RU2786281C1 |

Изобретение относится к области металлургии, а именно к коррозионно-стойким автоматным сталям мартенситного класса, подвергнутым двухступенчатому отжигу, используемым для изготовления стволов огнестрельного оружия. Сталь содержит следующие компоненты, мас.%: углерод 0,12-0,15, хром 12,00-14,00, никель 0,20-0,40, молибден 0,20-0,40, кремний 0,30-0,50, марганец от более 0,9 до 1,00, сера 0,15-0,35, фосфор 0,06-0,12, кальций 0,002-0,003, бор 0,001-0,0025, азот не более 0,03, железо остальное. Достигается увеличение скорости резания и улучшение качества поверхности стали при сохранении высоких показателей твердости на уровне 29-31 HRC и предела прочности на уровне 950-970 МПа. 1 з.п. ф-лы, 3 табл.

1. Коррозионно-стойкая автоматная сталь мартенситного класса, подвергнутая двухступенчатому отжигу, содержащая углерод, хром, никель, молибден, кремний, марганец, серу и фосфор, отличающаяся тем, что она также содержит кальций, бор и азот при следующем соотношении компонентов, мас.%:

2. Сталь по п. 1, отличающаяся тем, что соотношение хрома, никеля, кремния, марганца, молибдена, углерода и азота определяется следующим выражением хромового эквивалента ферритообразования Сrэкв.ф.:

Сrэкв.ф.=%Cr-1,5%Ni+2%Si-0,75%Mn-31(%С+%N)+%Mo=6÷8,

где Сrэкв.ф. - хромовый эквивалент ферритообразования.

| JP 2006097039 A, 13.04.2006 | |||

| JP 2002212680 A, 31.07.2002 | |||

| JP H03056618 A, 12.03.1991 | |||

| Радиомаячное зональное устройство | 1939 |

|

SU59060A1 |

| US 6793746 B2, 21.09.2004 | |||

| JP 2003221654 A, 08.08.2003. | |||

Авторы

Даты

2025-04-21—Публикация

2024-11-12—Подача