Область техники

Группа изобретений относится к лопаточным завихрителям для компонентов реакции, применяемым в реакторах с неподвижным слоем катализатора, к реакторам с неподвижным слоем катализатора, которые могут быть использованы для осуществления различных каталитических процессов, например, паровоздушного или парокислородного риформинга углеводородов, и способам работы таких реакторов.

Уровень техники

Из уровня техники известны лопаточный завихритель для реактора с неподвижным слоем катализатора, реактор с неподвижным слоем катализатора и способ его работы (RU 2385289 C2, опубл. 27.03.2010). Реактор используется для вторичного каталитического риформинга углеводородов, он содержит корпус с узлом ввода компонентов реакции, в состав которого входят канал для окислительного компонента и канал для топливного компонента, и с реакционной зоной, включающей слой катализатора. В канале для окислительного компонента реакции установлен лопаточный завихритель, представляющий собой некую деталь с лопатками. Компоненты реакции подают в узел ввода по соответствующим каналам, при этом подачу окислительного компонента осуществляют через лопаточный завихритель.

В качестве прототипа выбраны лопаточный завихритель для реактора с неподвижным слоем катализатора, реактор с неподвижным слоем катализатора и способ его работы (EA 029571 B1, опубл. 30.04.2018). Реактор используется для вторичного каталитического риформинга углеводородов, он содержит корпус с узлом ввода компонентов реакции и с реакционной зоной, включающей слой катализатора. В состав упомянутого узла ввода входят канал для окислительного компонента реакции и канал для топливного компонента. В канале для окислительного компонента установлен лопаточный завихритель, представляющий собой ориентированную по форме цилиндра деталь с лопатками на внешней поверхности. Компоненты реакции подают в узел ввода по соответствующим каналам, при этом подачу окислительного компонента осуществляют через лопаточный завихритель.

Недостатки известных решений заключаются в конструкции и форме лопаточных завихрителей. Каналы для окислительного компонента реакции обладают повышенным гидравлическим сопротивлением из-за размещения в них завихрителей стандартной конструкции, кроме того, известные завихрители на этапе их проектирования обладают ограниченным набором возможностей для создания на постоянном расстоянии от них зоны интенсивного вихреобразования и соответственно зоны стабильного смешения компонентов реакции. Некорректная форма завихрителя и высота смешения компонентов над слоем катализатора приводят к нестабильному протеканию высокотемпературной реакции и, следовательно, к неполноте протекания реакций и неэффективной работе установки, а также к преждевременному износу и повреждению футеровки реактора и самого завихрителя. Для устранения таких рисков требуется внесение существенных изменений в конструкцию реактора, узла ввода компонентов реакции или корректировка параметров потока по меньшей мере одного компонента реакции.

Раскрытие сущности группы изобретений

Задачей изобретений является создание лопаточного завихрителя для реактора с неподвижным слоем катализатора, реактора с неподвижным слоем катализатора и способа его работы, лишенного вышеуказанных недостатков.

Технический результат группы изобретений заключается в повышении эффективности и надежности работы завихрителя и реактора с неподвижным слоем катализатора за счет обеспечения повышенной интенсивности вихреобразования и смешения компонентов реакции на необходимом расстоянии от выхода из лопаточного завихрителя, применяемого для по меньшей мере одного компонента реакции.

Для решения указанной задачи и достижения заявленного технического результата предложен лопаточный завихритель для компонента реакции для реактора с неподвижным слоем катализатора, содержащий ориентированную по форме цилиндра деталь с лопатками на внешней поверхности.

При этом деталь имеет осевой сквозной канал со средством гидравлического сопротивления для указанного компонента реакции.

Данная конструкция позволяет добиться высокой эффективности и надежности работы завихрителя и реактора с неподвижным слоем катализатора и создать стабильную зону завихрения и смешения компонентов реакции на постоянном и требуемом расстоянии от лопаточного завихрителя, причем конкретное расстояние будет зависеть от используемого средства гидравлического сопротивления в канале для указанного потока.

Сквозной канал позволяет создать короткий путь для проходящего через него потока компонента реакции, ускоряя его проход через завихритель, а средство гидравлического сопротивления в канале позволяет притормозить часть потока, проходящего через этот канал, что дает возможность при проектировании и разработке точнее корректировать и задавать зону интенсивного вихреобразования и смешения компонентов реакции на необходимом отдалении от завихрителя без существенного изменения конструкции реактора, узла ввода компонентов реакции или параметров потока компонента реакции. Таким образом, часть потока, идущая через канал, проходит завихритель быстрее, чем поток, идущий вдоль лопастей, а средство гидравлического сопротивления позволяет точно настроить скорость потока в канале, чтобы он, вырываясь из завихрителя, уводил за собой закрученный лопатками поток на нужное расстояние от завихрителя для лучшего смешивания.

Средство гидравлического сопротивления может представлять собой любое известное из уровня техники средство, которое позволяет создать гидравлическое сопротивление (препятствие) потоку текучей среды в виде компонента реакции, проходящей через канал: выступ, сужение, перегородку и так далее. Следует отметить, что под компонентом реакции понимается любая текучая среда, которая подается в реактор, с любым составом, в том числе содержащая инертные элементы.

Преимущественно лопатки имеют угол поворота от 60 до 360 градусов.

Вышеуказанные параметры позволяют добиться более высокой эффективности и надежности работы завихрителя и реактора. В указанном диапазоне угла поворота лопаток компонент реакции закручивается более качественно и стабильно, а значит интенсивность вихреобразования и качество смешения компонентов становятся еще выше и можно более точно задавать расстояние зоны вихреообразования от выхода из лопаточного завихрителя.

Предпочтительно сквозной канал имеет переменный диаметр по длине сквозного канала.

Вышеуказанные параметры позволяют добиться более высокой эффективности и надежности работы завихрителя и реактора. Использование переменного диаметра сквозного канала лучше позволяет варьировать скорость прохождения части потока компонента реакции через этот канал и создавать необходимое и постоянное отдаление зоны вихреобразования и смешения компонентов.

Под переменным диаметром по длине сквозного канала понимается, что сквозной канал в разных точках вдоль своей длины может иметь разный диаметр, например, на входе в сквозной канал его диаметр может быть D1, на некотором расстоянии от входа диаметр сквозного канала может быть D2, при этом, например D1< D2. Это позволяет обеспечивать необходимое и постоянное отдаление зоны вихреобразования и смешения компонентов от выхода из завихрителя.

Предпочтительно средство гидравлического сопротивления содержит по меньшей мере одну перегородку.

Использование одной или нескольких описанных перегородок способствует лучшему достижению вышеуказанного технического результата в зависимости от вида компонента реакции, его параметров и области применения реактора.

Предпочтительно по меньшей мере одна перегородка установлена на входе в сквозной канал.

Размещение перегородки на входе в сквозной канал позволяет добиться более высокой эффективности и надежности работы завихрителя и реактора, так как позволяет уменьшить проходное сечение канала и точнее задать скорость движения потока компонента реакции, чтобы обеспечить необходимое и постоянное отдаление от выхода из завихрителя зоны интенсивного вихреобразования и смешения компонентов реакции.

Предпочтительно по меньшей мере одна перегородка имеет отверстия.

Это позволяет добиться более высокой эффективности и надежности работы завихрителя и реактора, так как позволяет уменьшить проходное сечение канала и точнее задать скорость движения потока компонента реакции, а также равномерно распределить данный поток по сечению сквозного канала, чтобы обеспечить на необходимом и постоянном отдалении от выхода из лопаточного завихрителя повышенную интенсивность вихреобразования и смешения компонентов реакции.

Предпочтительно по меньшей мере одна перегородка представляет собой шайбу, содержащую соосное сквозному каналу отверстие.

Это позволяет добиться более высокой эффективности и надежности работы завихрителя и реактора, так как позволяет уменьшить проходное сечение канала и точнее задать скорость движения потока компонента реакции, а также направить данный поток на входе по центру сквозного канала, чтобы обеспечивать повышенную интенсивность вихреобразования и смешения компонентов реакции на необходимом и постоянном отдалении от выхода из лопаточного завихрителя.

Предпочтительно отношение диаметра отверстия шайбы к диаметру сквозного канала в месте установки шайбы составляет от 0,8 до 0,2, предпочтительно от 0,40 до 0,55.

Это позволяет добиться более высокой эффективности и надежности работы завихрителя и реактора, так как создает оптимальный скоростной режим движения потока компонента реакции для обеспечения повышенной интенсивности вихреобразования и смешения компонентов реакции на необходимом и постоянном отдалении от выхода из лопаточного завихрителя.

Предпочтительно по меньшей мере одна перегородка представляет собой пластину с отверстиями, расположенными по периметру пластины симметрично относительно оси сквозного канала.

Это позволяет добиться более высокой эффективности и надежности работы завихрителя и реактора, так как позволяет уменьшить проходное сечение канала и точнее задать скорость движения потока компонента реакции, а также равномерно распределить поток по сечению сквозного канала, чтобы обеспечивать повышенную интенсивность вихреобразования и смешения компонентов реакции на необходимом и постоянном отдалении от выхода из лопаточного завихрителя.

Предпочтительно по меньшей мере одна перегородка перекрывает от 20 до 80% площади сечения сквозного канала в месте установки перегородки.

Это позволяет добиться более высокой эффективности и надежности работы завихрителя и реактора, так как создает оптимальный скоростной режим движения потока компонента реакции для обеспечения повышенной интенсивности вихреобразования и смешения компонентов реакции на необходимом и постоянном отдалении от выхода из лопаточного завихрителя.

Предпочтительно отношение расстояния от места размещения по меньшей мере одной перегородки до входного сечения сквозного канала к длине сквозного канала составляет от 0,1 до 0,9, предпочтительно от 0,2 до 0,5, более предпочтительно от 0,25 до 0,30.

Это позволяет добиться более высокой эффективности и надежности работы завихрителя и реактора, так как создает оптимальный скоростной режим движения потока компонента реакции для обеспечения повышенной интенсивности вихреобразования и смешения компонентов реакции на необходимом и постоянном отдалении от выхода из лопаточного завихрителя.

Под входным сечением понимается поперечное сечение сквозного канала в месте входа в сквозной канал.

Предпочтительно отношение расстояния от места размещения по меньшей мере одной перегородки до входного сечения сквозного канала к длине сквозного канала составляет от 0,5 до 0,8.

Это позволяет добиться более высокой эффективности и надежности работы завихрителя и реактора, так как создает оптимальный скоростной режим движения потока компонента реакции для обеспечения повышенной интенсивности вихреобразования и смешения компонентов реакции на необходимом и постоянном отдалении от выхода из лопаточного завихрителя.

Каждый из вышеописанных предпочтительных вариантов реализации по меньшей мере одной перегородки способствует лучшему достижению технического результата в зависимости от вида компонента реакции, его параметров и области применения реактора. Специалисту в данной области техники будет понятно применение любого из представленных вариантов для более высокой интенсивности вихреобразования и смешения компонентов реакции на требуемом расстоянии.

Предпочтительно отношение длины сквозного канала к диаметру его входного сечения составляет от 2 до 7, предпочтительно от 4 до 5.

Данные соотношения точнее позволяют задать необходимое отдаление зоны повышенного вихреобразования и смешения компонентов реакции для потока компонента реакции и обеспечивать постоянство этого отдаления при определенных для специалиста условиях.

Предпочтительно средство гидравлического сопротивления включает

шайбу, содержащую соосное сквозному каналу отверстие,

и пластину с отверстиями, расположенными по периметру пластины симметрично относительно оси сквозного канала.

Это позволяет добиться более высокой эффективности и надежности работы завихрителя и реактора, так как позволяет уменьшить проходное сечение канала и точнее задать скорость движения потока компонента реакции, а также равномерно распределить поток по сечению сквозного канала, чтобы обеспечивать повышенную интенсивность вихреобразования и смешения компонентов реакции на необходимом и постоянном отдалении от выхода из лопаточного завихрителя.

Более предпочтительно шайба установлена на входе в сквозной канал, причем отношение диаметра отверстия шайбы к диаметру сквозного канала на его входе составляет от 0,8 до 0,2, предпочтительно от 0,40 до 0,55,

а отношение расстояния от места размещения пластины с отверстиями до входного сечения сквозного канала к длине сквозного канала составляет от 0,1 до 0,9, предпочтительно от 0,2 до 0,5, более предпочтительно от 0,25 до 0,30.

Это позволяет добиться более высокой эффективности и надежности работы завихрителя и реактора, так как создает оптимальный скоростной режим движения потока компонента реакции для обеспечения повышенной интенсивности вихреобразования и смешения компонентов реакции на необходимом и постоянном отдалении от выхода из лопаточного завихрителя.

Указанные варианты осуществления наилучшим образом способствуют достижению технического результата, поскольку шайба с одним соосным отверстием позволяет локально сузить сквозной канал и притормозить поток компонента реакции, а пластина с симметричными отверстиями относительно оси канала не только дополнительно притормаживает данный поток, но и разбивает его на части, упрощая их вихреообразование и смешение компонентов реакции на расстоянии от выхода из завихрителя. Поток компонента реакции таким образом притормаживается и завихряется точным и прогнозируемым образом. При этом для заявленных параметров отверстия шайбы и места размещения пластины технический результат достигается еще более эффективно.

Также для решения вышеуказанной задачи и достижения заявленного технического результата предложен реактор с неподвижным слоем катализатора, содержащий узел ввода компонентов реакции, при этом в узле ввода установлен лопаточный завихритель для компонента реакции по любому из вышеописанных предпочтительных вариантов.

Данный реактор позволяет добиться более высокой эффективности и надежности работы, так как создает оптимальный скоростной режим движения потока компонента реакции для обеспечения повышенной интенсивности вихреобразования и смешения компонентов реакции на необходимом и постоянном отдалении от выхода из лопаточного завихрителя.

Предпочтительно реактор представляет собой аппарат вторичного риформинга.

Предложенное техническое решение позволяет добиться более высокой эффективности и надежности работы в реакторе с неподвижным слоем катализатора, представляющим собой аппарат вторичного риформинга.

Предпочтительно узел ввода компонентов реакции содержит канал для окислительного компонента, при этом завихритель установлен в этом канале, и/или

узел ввода компонентов реакции содержит канал для топливного компонента, при этом завихритель установлен в этом канале.

Это позволяет добиться более высокой эффективности и надежности работы реактора, так как создает оптимальные условия для обеспечения повышенной интенсивности вихреобразования и смешения компонентов реакции на необходимом и постоянном отдалении от выхода из лопаточного завихрителя.

Предпочтительно отношение расстояния от выходного сечения сквозного канала до выходного сечения канала для окислительного компонента к высоте завихрителя составляет от 0 до 10, предпочтительно от 5 до 8, более предпочтительно от 5,1 до 5,6.

Также предпочтительно отношение расстояния от выходного сечения сквозного канала до выходного сечения канала для топливного компонента к высоте завихрителя составляет от 0 до 10, предпочтительно от 5 до 8, более предпочтительно от 5,1 до 5,6.

Под выходным сечением сквозного канала понимается поперечное сечение сквозного канала в месте выхода из сквозного канала, а под выходным сечением канала для окислительного компонента понимается поперечное сечение канала для окислительного компонента в месте выхода из этого канала.

Данные соотношения дополнительно улучшают точность задания необходимого отдаления зоны повышенного вихреобразования и смешения компонентов реакции для потока компонента реакции и обеспечивают постоянство этого отдаления при определенных для специалиста условиях.

Также для решения вышеуказанной задачи и достижения заявленного технического результата предложен способ работы реактора с неподвижным слоем катализатора по любому из вышеописанных предпочтительных вариантов реализации, содержащего узел ввода компонентов реакции и установленный в нем лопаточный завихритель для компонента реакции, и включающий этапы, на которых подают компоненты реакции в узел ввода,

при этом осуществляют подачу по меньшей мере одного компонента через лопаточный завихритель.

Данный способ позволяет добиться более высокой эффективности и надежности работы реактора, так как создает оптимальный скоростной режим движения потока компонента реакции для обеспечения повышенной интенсивности вихреобразования и смешения компонентов реакции на необходимом и постоянном отдалении от выхода из лопаточного завихрителя.

Таким образом, предложена группа изобретений, а именно способ (способ работы реактора) и продукт (реактор или завихритель), разработанный для осуществления этого способа (реактор) или одного из его действий (завихритель), при этом представлена комбинация с объектом изобретения в целом (реактор) и частью целого (завихритель).

Краткое описание чертежей

Лучший вариант осуществления изобретений поясняется графически фигурами 1-6 и детально описан ниже. Общий случай осуществления заявленного решения включает предпочтительный вариант, но не ограничивается им.

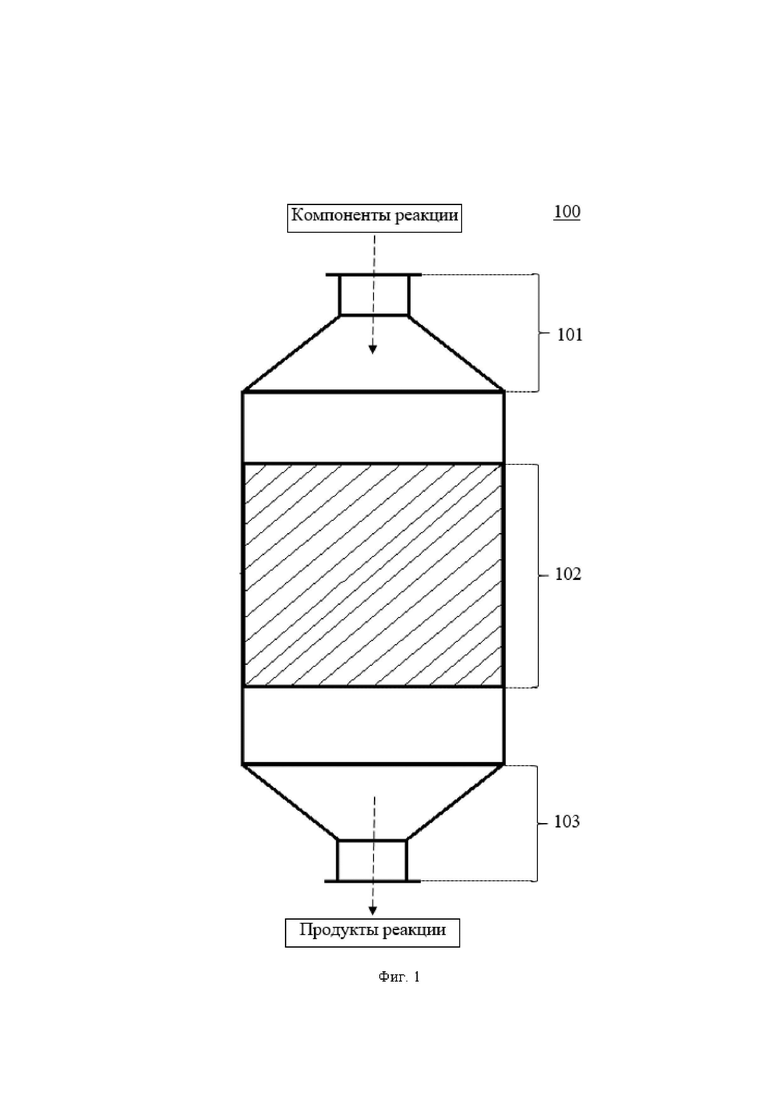

На фиг.1 схематично изображен реактор с неподвижным слоем катализатора.

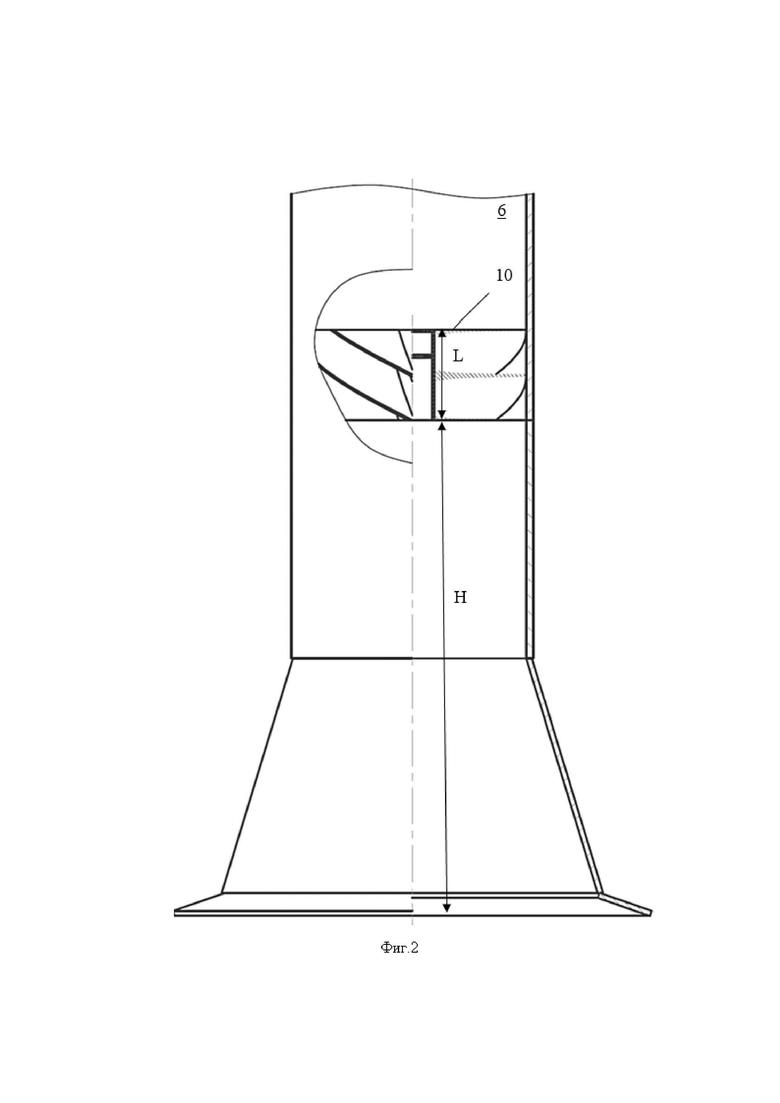

На фиг.2 схематично изображен лопаточный завихритель с шайбой и пластиной с отверстиями, установленный в канале для окислительного компонента реакции, вид сбоку с разрезом.

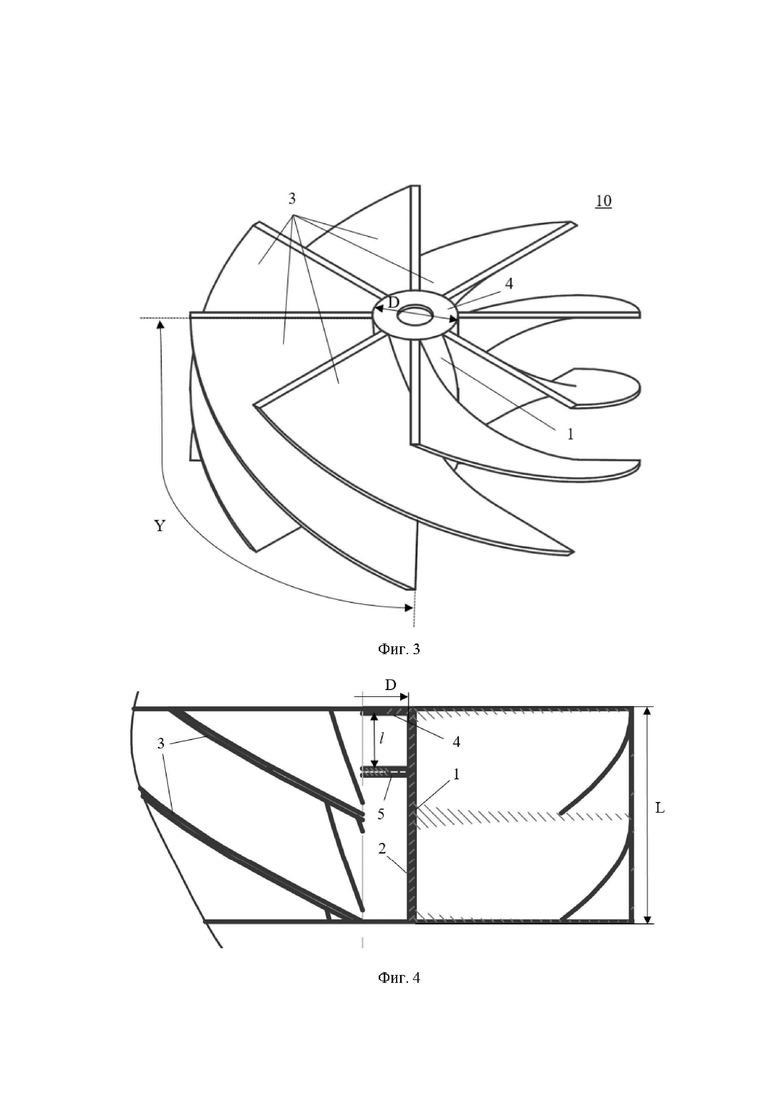

На фиг.3 схематично показан внешний вид лопаточного завихрителя с шайбой, установленной на входе в сквозной канал.

На фиг.4 схематично показан лопаточный завихритель с шайбой и пластиной с отверстиями, вид сбоку с разрезом.

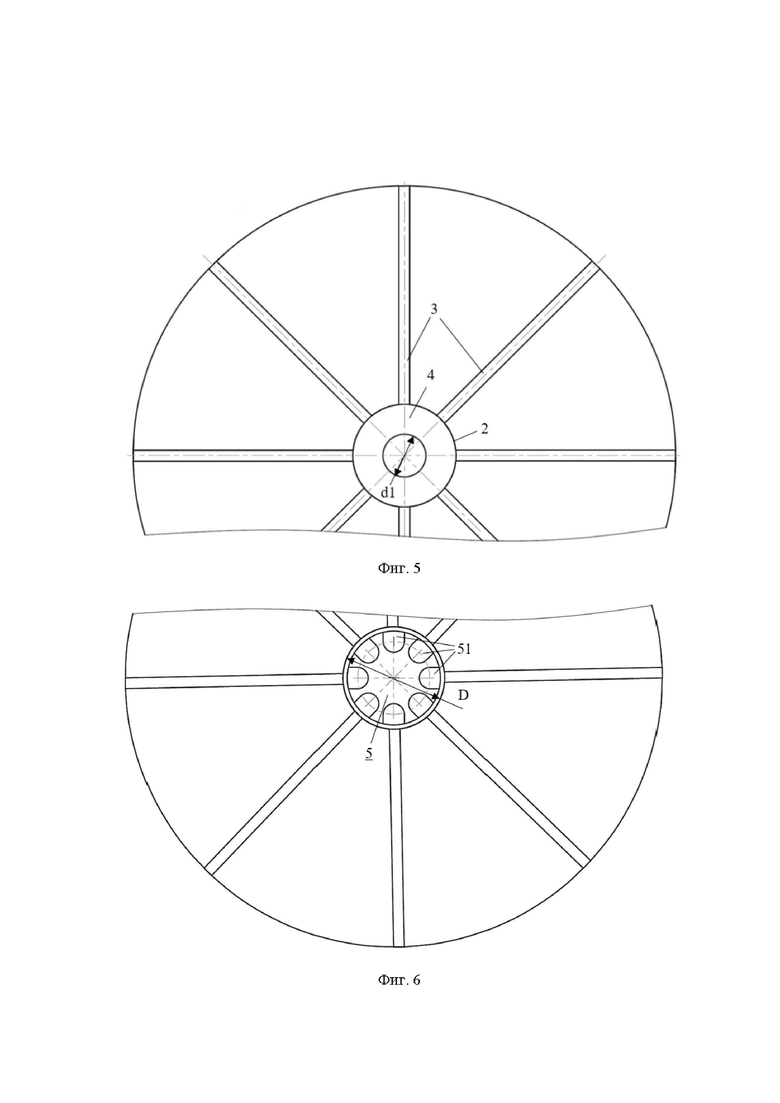

На фиг.5 схематично показан лопаточный завихритель с шайбой, установленной на входе в сквозной канал, вид сверху.

На фиг.6 схематично показан горизонтальный разрез лопаточного завихрителя в месте установки пластины с отверстиями в сквозном канале.

На всех фигурах показаны схемы, не являющиеся чертежами.

Позициями на фиг.1-6 обозначены:

100 - реактор с неподвижным слоем катализатора;

101 - узел ввода компонентов реакции;

102 - зона реактора 100 с неподвижным слоем катализатора;

103 - узел вывода продуктов реакции;

10 - лопаточный завихритель для компонента реакции;

1 - деталь, ориентированная по форме цилиндра;

2 - осевой сквозной канал детали 1;

3 - лопатки на внешней поверхности детали 1;

4 - перегородка, представляющая собой шайбу;

5 - перегородка, представляющая собой пластину с отверстиями;

51 - отверстия пластины 5;

6 - канал для подвода компонента реакции, в котором установлен завихритель 10;

d1 - диаметр отверстия в шайбе 4;

D - диаметр сквозного канала 2;

L - длина сквозного канала 2;

l - расстояние от места размещения пластины 5 до входного сечения канала 2;

H - расстояние от выходного сечения сквозного канала 2 до выходного сечения канала для окислительного компонента;

Y - угол поворота лопаток.

Осуществление изобретений

Предложенная группа изобретений может быть использована для осуществления различных каталитических процессов, предпочтительно процессов риформинга углеводородов с целью получения синтез-газа, паровоздушного или парокислородного риформинга углеводородов, но возможно применение для иных процессов, известных для специалиста из уровня техники.

Способ работы реактора 100 с неподвижным слоем катализатора осуществляется посредством разработанного для этого реактора 100, а лопаточный завихритель 10 является частью этого реактора 100. Далее представлено описание предпочтительных примеров реализации группы изобретений.

Заявленный реактор 100 с неподвижным слоем катализатора (фиг.1-2) в общем случае имеет зону ввода компонентов реакции с соответствующим узлом 101, зону 102 с катализатором и зону вывода 103 продуктов реакции. Такой реактор 100 может представлять собой адиабатическую установку шахтного типа, применяемую, например, для риформинга углеводородов в виде аппарата вторичного риформинга в технологиях получения аммиака, водорода, метанола и других. Специалисту в данной области техники будут понятны различные области применения предложенного реактора.

Реактор 100 включает узел 101 ввода компонентов реакции, который может содержать, например, канал 6 для окислительного компонента реакции и канал для топливного компонента реакции и/или канал для иного компонента (не показан). В одном из этих каналов или в каждом из них установлен лопаточный завихритель 10 для соответствующего компонента реакции. При этом отношение расстояния H от выходного сечения сквозного канала до выходного сечения канала для компонента реакции, например, окислительного, к длине L сквозного канала (H/L) составляет от 0 до 10, предпочтительно от 5 до 8, более предпочтительно от 5,1 до 5,6.

В общем случае лопаточный завихритель 10 (фиг.3-6) содержит ориентированную по форме цилиндра деталь 1 из любого материала, предпочтительно металлического сплава. Деталь 1 имеет осевой сквозной канал 2 и лопатки 3 на внешней поверхности, число которых может быть любым, например, от двух до двадцати. Лопатки 3 соединяются с внешней поверхностью детали 1 любым известным методом, преимущественно привариваются, или же могут быть выполнены в виде единой монолитной конструкции с деталью 1. Лопатки 3 могут иметь любой угол поворота Y (фиг.3), преимущественно угол составляет величину от 60 до 360 градусов. Отношение длины L сквозного канала 2 к диаметру D его входного сечения предпочтительно составляет от 2 до 7, более предпочтительно от 4 до 5. Канал 2 может иметь округлую или многоугольную форму с одинаковым или переменным по длине канала диаметром, то есть на входе в канал 2 у него будет один диаметр D1, а на некотором расстоянии от упомянутого входа у канала будет иной диаметр D2, при этом D2 больше или меньше D1. Переход от меньшего диаметра к большему и наоборот может быть плавным или резким, как при размещении некой сужающей тонкой вставки.

В целом, и сквозной канал 2 и лопатки 3 изготавливаются с различными формами и размерами, подбираемыми специалистом в зависимости от типа реактора 100 и параметров компонентов реакции.

Осевой сквозной канал 2 имеет средство гидравлического сопротивления для того же потока компонента реакции, для которого применяется завихритель 10. Средство гидравлического сопротивления может быть изготовлено в виде любого известного одного или нескольких элементов, способных притормаживать и/или корректировать скорость потока. В преимущественных вариантах каждый используемый элемент представляет собой перегородку с осесимметричной конструкцией, например, перегородка может быть в виде плоской цельной пластины, перекрывающей часть канала 2 по центру сечения, или же перегородка может быть во весь канал 2 и иметь отверстия, расположенные симметрично относительно оси сквозного канала 2, или одно отверстие, соосное с каналом 2. При этом очевидно, что площадь верхней поверхности каждой из перегородок должна быть меньше площади поперечного сечения сквозного канала 2 в месте установки соответствующей перегородки для того, чтобы поток компонента реакции мог проходить сквозь канал 2. Соответственно, по меньшей мере одна перегородка преимущественно перекрывает от 20% до 80% площади сечения сквозного канала в месте установки.

Кроме того, в предпочтительных вариантах осуществления изобретений по меньшей мере одна перегородка установлена на входе в сквозной канал. Также одна или более перегородок могут быть установлены внутри канала и/или на выходе из него. Так, например, отношение расстояния l от места размещения по меньшей мере одной перегородки до входного сечения сквозного канала к длине L сквозного канала (l/L) составляет от 0,1 до 0,9, предпочтительно от 0,2 до 0,5 или от 0,5 до 0,8, более предпочтительно упомянутое отношение l/L составляет от 0,25 до 0,30.

Преимущественно также по меньшей мере одна перегородка представляет собой шайбу, содержащую соосное сквозному каналу отверстие, при этом отношение диаметра отверстия шайбы к диаметру сквозного канала в месте установки шайбы предпочтительно составляет от 0,8 до 0,2, более предпочтительно от 0,40 до 0,55.

Упомянутые элементы могут быть установлены любым известным методом внутри канала 2 (фиг.4, 6), на входе в канал 2 (фиг.3-5) и/или на выходе из канала 2 (на фиг. не показано). Также указанные элементы могут быть неотъемлемы от детали 1, то есть выполнены в виде единой монолитной конструкции, которая может быть получена, например, с использованием аддитивных технологий.

Средство гидравлического сопротивления подбирается специалистом в зависимости от области применения реактора 100 и параметров компонентов реакции, а также требуемых значений интенсивности завихрения и смешения компонентов реакции, а также отдаленности зоны завихрения от детали 1.

Ниже приведен пример осуществления группы изобретений по лучшему варианту.

Реактор 100 с неподвижным слоем катализатора в виде аппарата вторичного риформинга углеводородного газа содержит узел 101 ввода компонентов реакции, в состав которого входит канал для окислительного компонента (технологического воздуха) и канал для топливного компонента (конвертированного газа). В канале для окислительного компонента установлен лопаточный завихритель 10 так, что отношение расстояния H от выходного сечения сквозного канала до выходного сечения канала для окислительного компонента к длине L сквозного канала (H/L) составляет от 5,1 до 5,6 (фиг.2).

Завихритель 10 содержит ориентированную по форме цилиндра деталь 1 с осевым сквозным каналом 2, имеющим округлую форму. Отношение длины L канала 2 к диаметру D его входного сечения (L/D) составляет от 4 до 5 (фиг.3-4). На внешней поверхности детали 1 содержатся восемь лопаток 3 с углом поворота Y 90 градусов.

При этом в канале находится средство гидравлического сопротивления для окислительного компонента, включающее пластину 5 с отверстиями, расположенными по периметру пластины 5 симметрично относительно оси канала 2, и шайбу 4, установленную на входе в канал 2 и имеющую соосное каналу 2 отверстие, диаметр которого меньше диаметра канала 2 на входе, что создает наличие переменного диаметра по длине канала. Отношение диаметра d1 отверстия шайбы 4 к диаметру D канала 2 на его входе (d1/D) составляет от 0,40 до 0,55 (фиг.3-5).

Отношение расстояния l от места размещения пластины 5 до входного сечения канала 2 к длине L самого канала 2 (l/L) составляет от 0,25 до 0,30. Однако допускается иной вариант, при котором отношение l/L составляет от 0,5 до 0,8 (фиг.4).

И пластина 5 и шайба 4 перекрывают от 20% до 80% площади сечения канала 2 в месте их установки, создавая тем самым необходимое сопротивление потоку текучей среды.

Описанный лопаточный завихритель 10 является простым, надежным и не сложным в изготовлении, позволяет обеспечить стабильную и повышенную интенсивность вихреобразования и смешения компонентов реакции на необходимом и постоянном отдалении от завихрителя 10, за счет возможности выбора специалистом формы и количества перегородок, входящих в состав средства гидравлического сопротивления в сквозном канале 2, в зависимости от параметров реактора 100 и используемых в компонентов реакции, а также требуемых параметров на выходе из реактора 100. Так, средство гидравлического сопротивления способно не только притормаживать часть потока компонента реакции, проходящей через канал 2, но и при необходимости разбивать его на отдельные струи, и, в некоторых случаях, даже дополнительно закручивать данный поток и/или ускорять его.

Работает предложенный реактор 100 с неподвижным слоем катализатора по одному из наилучших вариантов осуществления следующим образом.

Окислительный компонент реакции в виде потока текучей среды проходит по соответствующему каналу или трубопроводу, который содержится в узле ввода компонентов реакции 101 реактора 100. Аналогично, топливный компонент реакции в виде потока текучей среды проходит по соответствующему каналу или трубопроводу, который содержится в узле ввода компонентов реакции 101 реактора 100.

В каждом из этих двух каналов или только в одном из них установлен лопаточный завихритель 10 так, что отношение расстояния от выходного сечения сквозного осевого канала 2 до выходного сечения канала 6 для окислительного или топливного компонента к длине сквозного канала 2 равно значению из диапазона от 5,1 до 5,6 (H/L).

Первая часть потока, преимущественно большая, попадает на восемь лопаток 3 с углом поворота 120 градусов, придающих данной части потока лучшее закрученное, вихревое движение. Другая (вторая) часть потока, преимущественно меньшая, попадает в сквозной канал 2, на входе в который установлена шайба 4 с отверстием, диаметр которого меньше диаметра входного сечения канала 2. Шайба 4 лишь притормаживает вторую часть потока, не блокирует ее и практически не сокращает, как это происходило бы в случае уменьшения диаметра канала 2 до диаметра отверстия шайбы 4, поскольку канал 2 остается большего диаметра и способен вмещать больший объем потока компонента реакции. Отношение диаметра отверстия шайбы 4 к диаметру канала 2 (d1/D) равно значению из диапазона от 0,40 до 0,55.

Далее часть потока компонента реакции встречает на своем пути по каналу 2 пластину 5 с отверстиями, расположенными по ее периметру симметрично относительно оси канала 2. Пластина 5 дополнительно притормаживает данный поток и за счет расположенных подобным образом отверстий разбивает его на струи, которые на выходе из канала 2 будут легче закручиваться. Так, за счет шайбы 4 и пластины 5 поток притормаживается более точным и прогнозируемым образом.

Далее меньшая часть потока компонента реакции выходит из канала 2, имея при этом преимущественно прямое движение по пути, соосному каналу 2, и меньшую скорость (V2), чем скорость (V) у всего потока до завихрителя (V2 < V). Первая, большая часть потока так же сходит с лопаток 3, имея при этом закрученное движение и скорость (V1), отличающуюся от скорости части потока из канала 2 (V1 < V2). Причем скорость (V1) потока после лопаток 3 тоже меньше скорости (V) всего потока до завихрителя (V1 < V).

Прямой поток из канала 2 захватывает закрученный поток с лопаток 3 и способствует его движению далее по каналу для компонента реакции и после выхода из канала в зону реактора 100 над слоем катализатора с большей силой и скоростью, чем если бы весь поток сходил только с лопаток 3. Вместе с тем, в упомянутую зону реактора 100 подается поток другого компонента реакции, завихренным аналогичным образом или нет, который интенсивно смешивается с завихренным потоком первого компонента реакции на рассчитанном и заданном специалистом за счет конструкции завихрителя 10 расстоянии от него. Смесь воспламеняется и проходит через слой катализатора в зоне 102, затем покидает реактор 100 через узел вывода продуктов реакции 103.

Для рассматриваемого примера реализации средства гидравлического сопротивления, канал 2 создает меньший перепад давления для второй части потока, чем у первой части потока, и позволяет потоку на выходе из канала 2 сохранить большую скорость, чем у основной части потока (V2 > V1), а также устремить эту основную часть за собой на большее расстояние от завихрителя 10. За счет этого на требуемом отдалении от завихрителя 10 создается зона интенсивного вихреобразования потока, например, окислительного компонента реакции, а скорость потока устанавливается точным и стабильным образом, что улучшает смешение всех компонентов и позволяет обеспечить нужное распределение температур по реактору, а значит улучшает его работу и повышает надежность.

Результаты испытаний изобретений в аппарате вторичного риформинга углеводородного газа по наиболее предпочтительным вариантам представлены в таблице ниже.

Таблица 1. Варианты 1-4 осуществления изобретений.

(* - хорошо, ** - очень хорошо, *** - превосходно)

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАКТОР С НЕПОДВИЖНЫМ СЛОЕМ КАТАЛИЗАТОРА | 2005 |

|

RU2361657C2 |

| Реактор с движущимся слоем катализатора | 1989 |

|

SU1666175A1 |

| РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ ТРЕХФАЗНОЙ РЕАКЦИИ ЖИДКОЙ И ГАЗООБРАЗНОЙ ФАЗ В НЕПОДВИЖНОМ СЛОЕ КАТАЛИЗАТОРА | 2008 |

|

RU2466784C2 |

| ХИМИЧЕСКИЙ РЕАКТОР С АДИАБАТИЧЕСКИМИ СЛОЯМИ КАТАЛИЗАТОРА И АКСИАЛЬНЫМ ПОТОКОМ | 2018 |

|

RU2775262C2 |

| Реактор с движущимся слоем катализатора | 1985 |

|

SU1498379A3 |

| УСТРОЙСТВО ПРЕДВАРИТЕЛЬНОГО СМЕШИВАНИЯ, РЕАКТОР С НЕПОДВИЖНЫМ СЛОЕМ И РАДИАЛЬНЫМ ПОТОКОМ И РЕАКЦИОННАЯ СИСТЕМА ДЛЯ ОКИСЛИТЕЛЬНОЙ ДЕГИДРОГЕНИЗАЦИИ БУТИЛЕНА | 2014 |

|

RU2654041C2 |

| РЕАКТОР И КАВИТАЦИОННЫЙ АППАРАТ | 2007 |

|

RU2371245C2 |

| РЕАКТОР СО СЛОЕМ КАТАЛИЗАТОРА | 2018 |

|

RU2769913C2 |

| РЕАКТОР С ПСЕВДООЖИЖЕННЫМ СЛОЕМ КАТАЛИЗАТОРА | 1992 |

|

RU2050969C1 |

| ОПОРА ДЛЯ НЕПОДВИЖНОГО СЛОЯ КАТАЛИЗАТОРА В РЕАКТОРЕ ГИДРООЧИСТКИ | 2013 |

|

RU2675580C2 |

Группа изобретений относится к лопаточному завихрителю для компонента реакции для реактора с неподвижным слоем катализатора, реактору с неподвижным слоем катализатора, содержащему лопаточный завихритель и способу работы реактора. Лопаточный завихритель содержит ориентированную по форме цилиндра деталь с лопатками на внешней поверхности, при этом деталь имеет осевой сквозной канал со средством гидравлического сопротивления для компонента реакции, которое содержит перегородку, отношение расстояния от места размещения перегородки до входного сечения сквозного канала к длине сквозного канала составляет от 0,1 до 0,9. Реактор содержит узел ввода компонентов реакции, в котором установлен лопаточный завихритель. Способ осуществляется посредством работы данного реактора. Технический результат – повышение эффективности и надежности работы завихрителя и реактора с неподвижным слоем катализатора за счет повышенной интенсивности вихреобразования и смешения компонентов реакции на необходимом расстоянии от выхода из лопаточного завихрителя. 3 н. и 17 з.п. ф-лы, 6 ил., 1 табл., 1 пр.

1. Лопаточный завихритель для компонента реакции для реактора с неподвижным слоем катализатора, содержащий ориентированную по форме цилиндра деталь с лопатками на внешней поверхности, отличающийся тем, что

деталь имеет осевой сквозной канал со средством гидравлического сопротивления для указанного компонента реакции,

средство гидравлического сопротивления содержит по меньшей мере одну перегородку,

отношение расстояния от места размещения по меньшей мере одной перегородки до входного сечения сквозного канала к длине сквозного канала составляет от 0,1 до 0,9.

2. Завихритель по п. 1, отличающийся тем, что лопатки имеют угол поворота от 60 до 360°.

3. Завихритель по п. 1, отличающийся тем, что сквозной канал имеет переменный диаметр по длине сквозного канала.

4. Завихритель по п. 1, отличающийся тем, что по меньшей мере одна перегородка установлена на входе в сквозной канал.

5. Завихритель по п. 1, отличающийся тем, что по меньшей мере одна перегородка имеет отверстия.

6. Завихритель по п. 1, отличающийся тем, что по меньшей мере одна перегородка представляет собой шайбу, содержащую соосное сквозному каналу отверстие.

7. Завихритель по п. 6, отличающийся тем, что отношение диаметра отверстия шайбы к диаметру сквозного канала в месте установки шайбы составляет от 0,8 до 0,2, предпочтительно от 0,40 до 0,55.

8. Завихритель по п. 1, отличающийся тем, что по меньшей мере одна перегородка представляет собой пластину с отверстиями, расположенными по периметру пластины симметрично относительно оси сквозного канала.

9. Завихритель по п. 1, отличающийся тем, что по меньшей мере одна перегородка перекрывает от 20 до 80% площади сечения сквозного канала в месте установки перегородки.

10. Завихритель по п. 1, отличающийся тем, что отношение расстояния от места размещения по меньшей мере одной перегородки до входного сечения сквозного канала к длине сквозного канала составляет от 0,2 до 0,5, более предпочтительно от 0,25 до 0,30.

11. Завихритель по п. 1, отличающийся тем, что отношение расстояния от места размещения по меньшей мере одной перегородки до входного сечения сквозного канала к длине сквозного канала составляет от 0,5 до 0,8.

12. Завихритель по п. 1, отличающийся тем, что отношение длины сквозного канала к диаметру его входного сечения составляет от 2 до 7, предпочтительно от 4 до 5.

13. Завихритель по п. 1, отличающийся тем, что средство гидравлического сопротивления включает шайбу, содержащую соосное сквозному каналу отверстие,

и пластину с отверстиями, расположенными по периметру пластины симметрично относительно оси сквозного канала.

14. Завихритель по п. 13, отличающийся тем, что шайба установлена на входе в сквозной канал, причем отношение диаметра отверстия шайбы к диаметру сквозного канала на его входе составляет от 0,8 до 0,2, предпочтительно от 0,40 до 0,55,

а отношение расстояния от места размещения пластины с отверстиями до входного сечения сквозного канала к длине сквозного канала составляет от 0,1 до 0,9, предпочтительно от 0,2 до 0,5, более предпочтительно от 0,25 до 0,30.

15. Реактор с неподвижным слоем катализатора, содержащий узел ввода компонентов реакции, отличающийся тем, что в узле ввода установлен лопаточный завихритель для компонента реакции по любому из пп. 1-14.

16. Реактор по п. 15, отличающийся тем, что реактор представляет собой аппарат вторичного риформинга.

17. Реактор по п. 15, отличающийся тем, что узел ввода компонентов реакции содержит канал для окислительного компонента, при этом завихритель установлен в этом канале и/или

узел ввода компонентов реакции содержит канал для топливного компонента, при этом завихритель установлен в этом канале.

18. Реактор по п. 17, отличающийся тем, что отношение расстояния от выходного сечения сквозного канала до выходного сечения канала для окислительного компонента к высоте завихрителя составляет от 0 до 10, предпочтительно от 5 до 8, более предпочтительно от 5,1 до 5,6.

19. Реактор по п. 17, отличающийся тем, что отношение расстояния от выходного сечения сквозного канала до выходного сечения канала для топливного компонента к высоте завихрителя составляет от 0 до 10, предпочтительно от 5 до 8, более предпочтительно от 5,1 до 5,6.

20. Способ работы реактора с неподвижным слоем катализатора по любому из пп. 15-19, содержащего узел ввода компонентов реакции и установленный в нем лопаточный завихритель для компонента реакции, включающий этапы, на которых

подают компоненты реакции в узел ввода,

при этом осуществляют подачу по меньшей мере одного компонента через лопаточный завихритель.

| АКСИАЛЬНО-ЛОПАТОЧНЫЙ ЗАВИХРИТЕЛЬ | 1997 |

|

RU2142582C1 |

| SU 1594755 A1, 20.11.1996 | |||

| Аппарат для экстракции катаракты | 1931 |

|

SU29571A1 |

| ВИХРЕВАЯ ГОРЕЛКА | 2002 |

|

RU2308645C2 |

| ЗАВИХРИТЕЛЬ, СПОСОБ ПРЕДОТВРАЩЕНИЯ ОБРАТНОГО УДАРА ПЛАМЕНИ В ГОРЕЛКЕ, ПО МЕНЬШЕЙ МЕРЕ, С ОДНИМ ЗАВИХРИТЕЛЕМ И ГОРЕЛКА | 2010 |

|

RU2535901C2 |

| ГОРЕЛОЧНОЕ УСТРОЙСТВО | 1992 |

|

RU2036383C1 |

Авторы

Даты

2025-04-22—Публикация

2024-06-20—Подача