Изобретение относится к нефтепереработке и нефтехимии, в частности к конструкции реакторов для проведения каталитических процессов, таких, как каталитический риформинг, дегидрирование парафинов и т.д.

Цель изобретения - повышение эффективности работы реактора за счет более полной и равномерной замены отработанного катализатора свежим с одновременным улучшением технологичности его сборки.

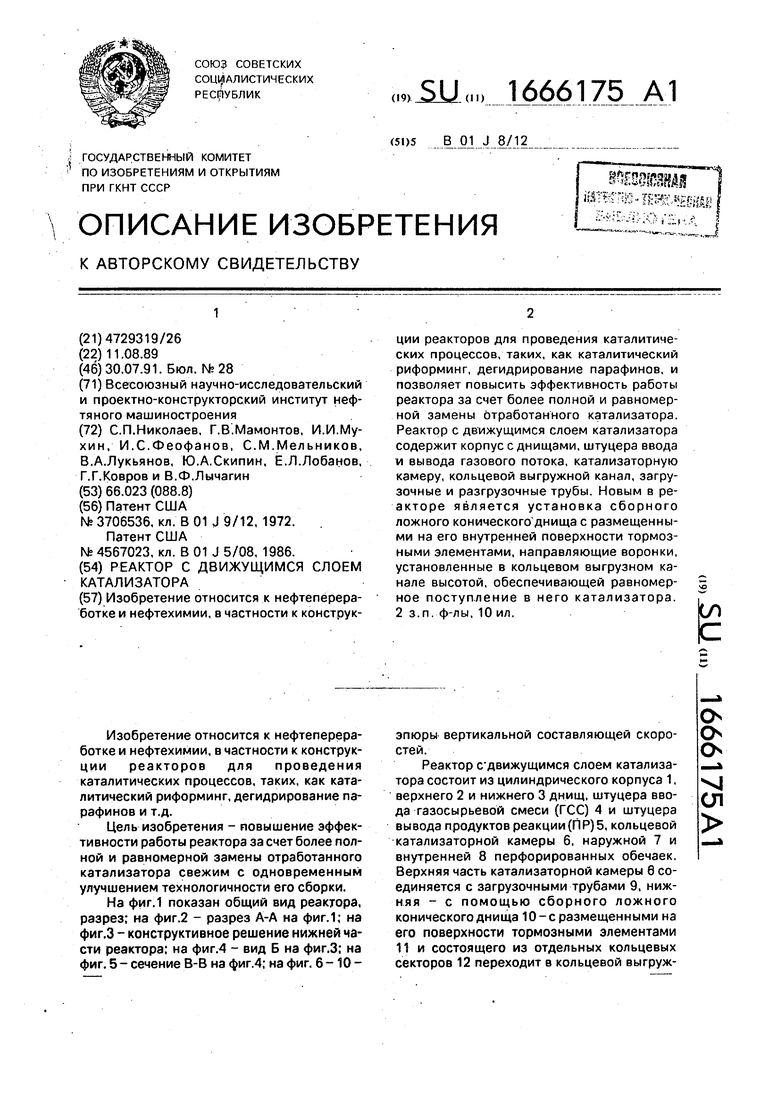

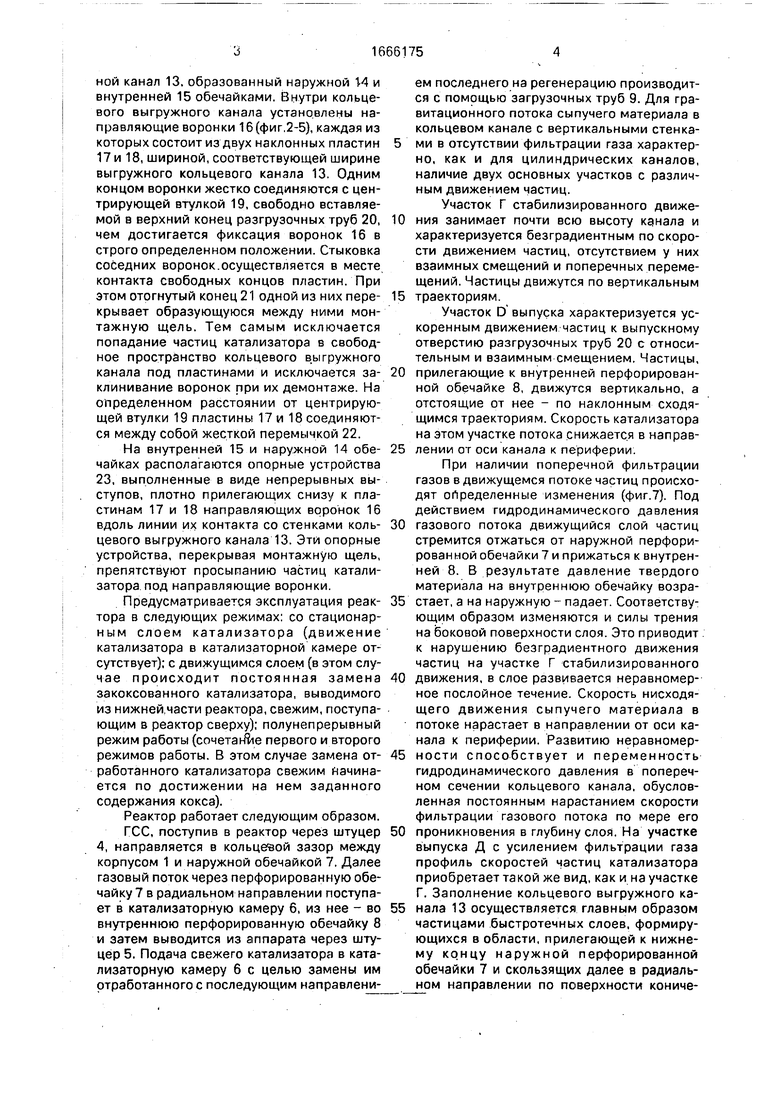

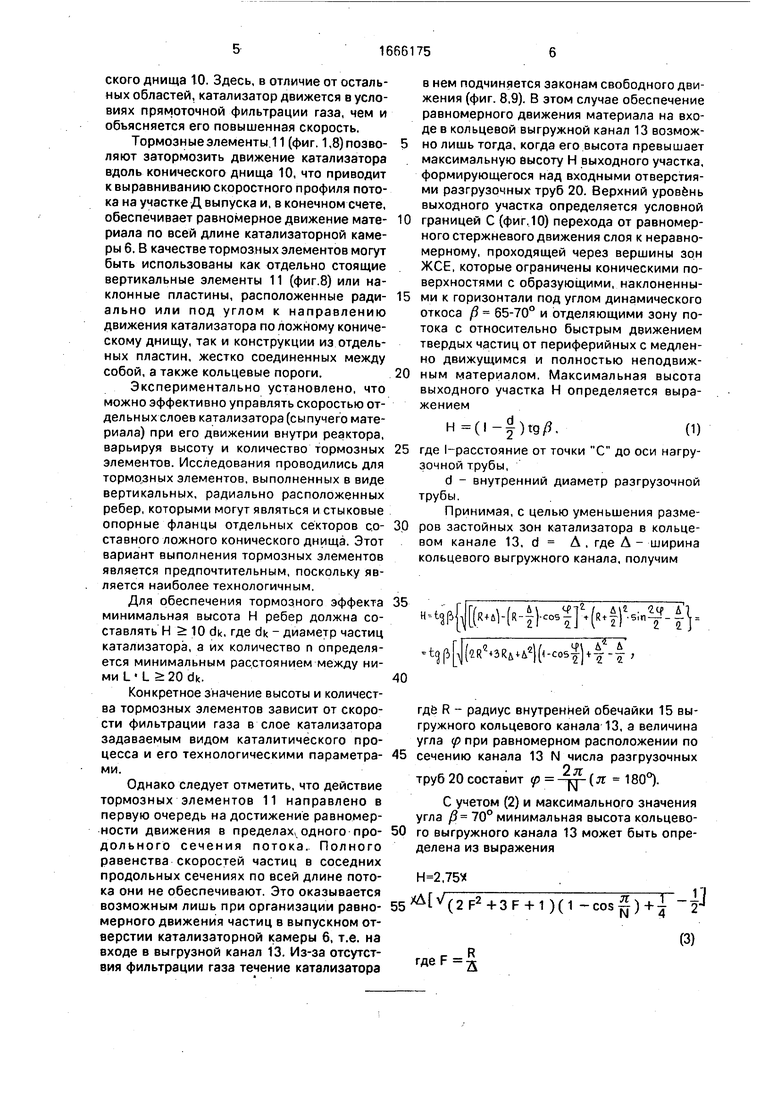

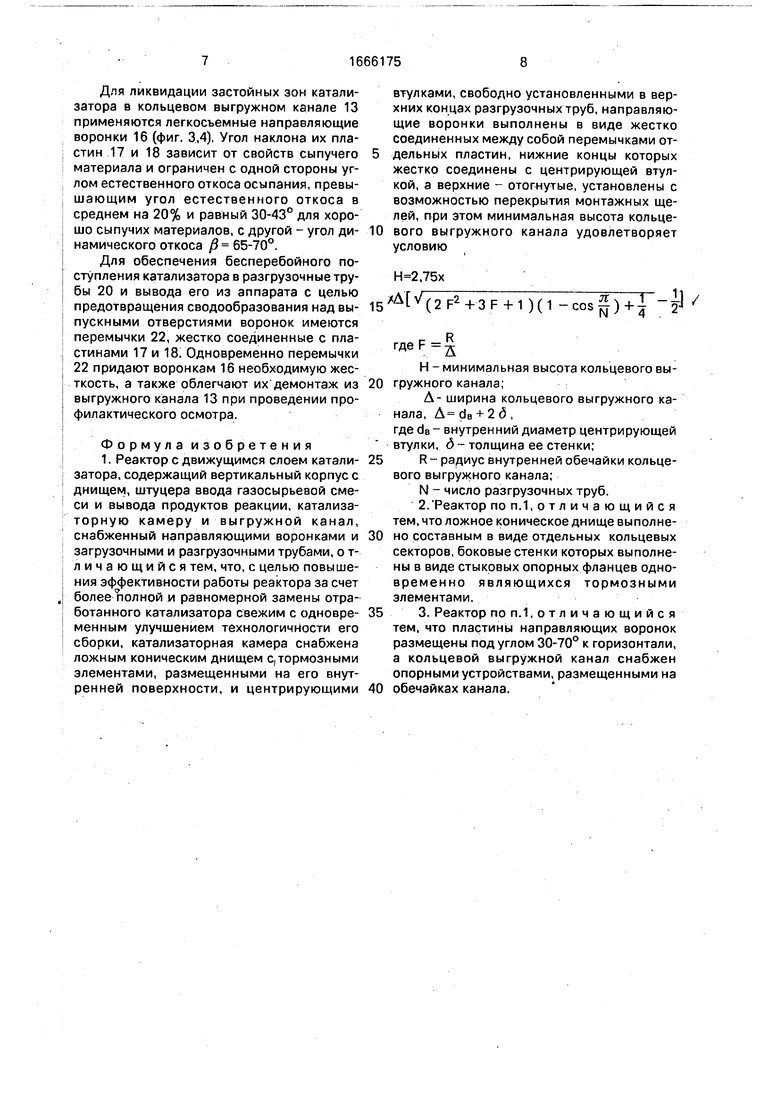

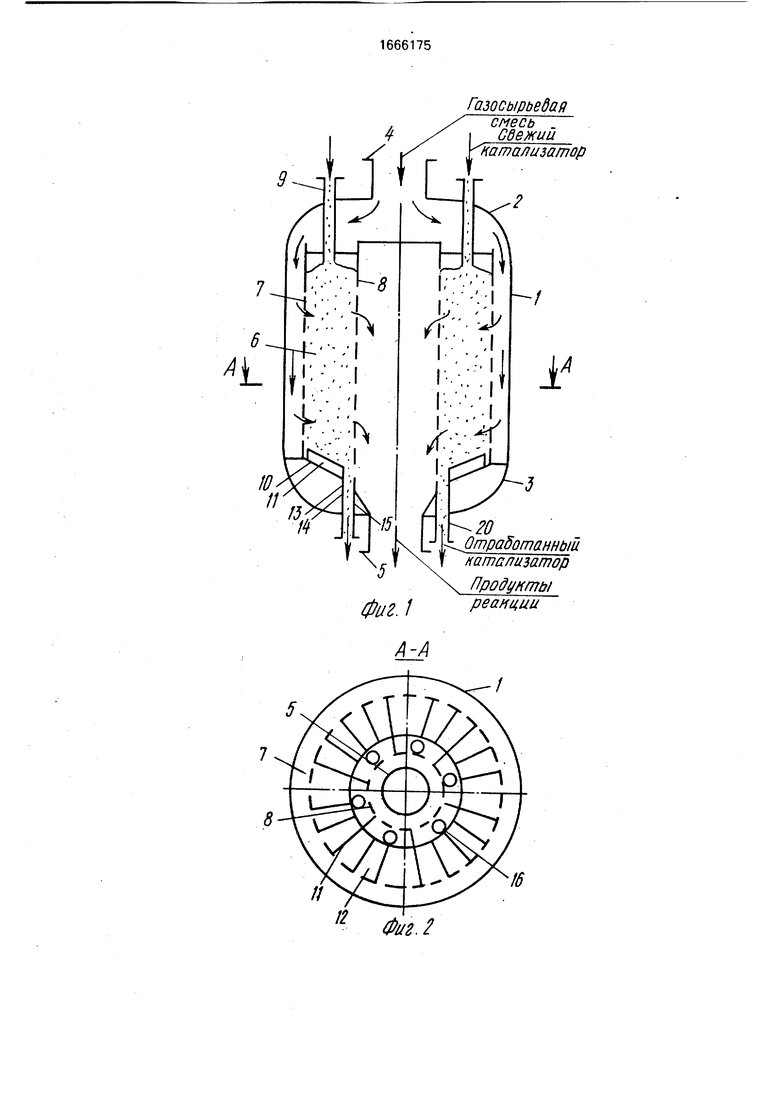

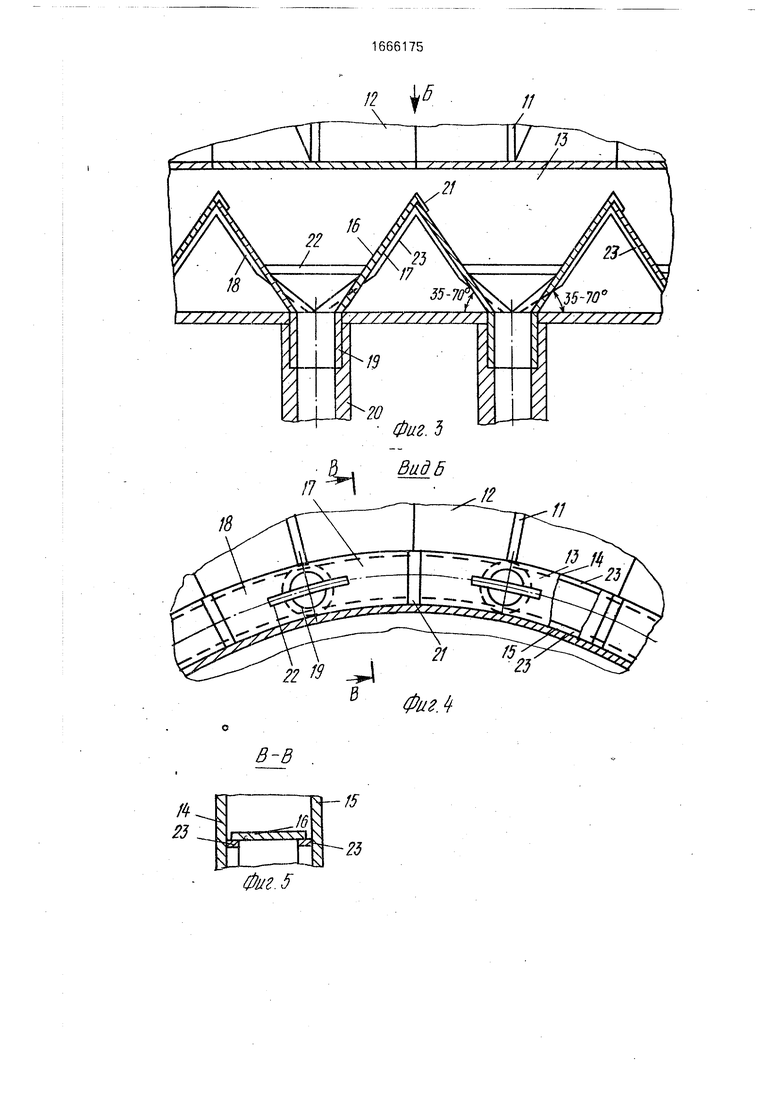

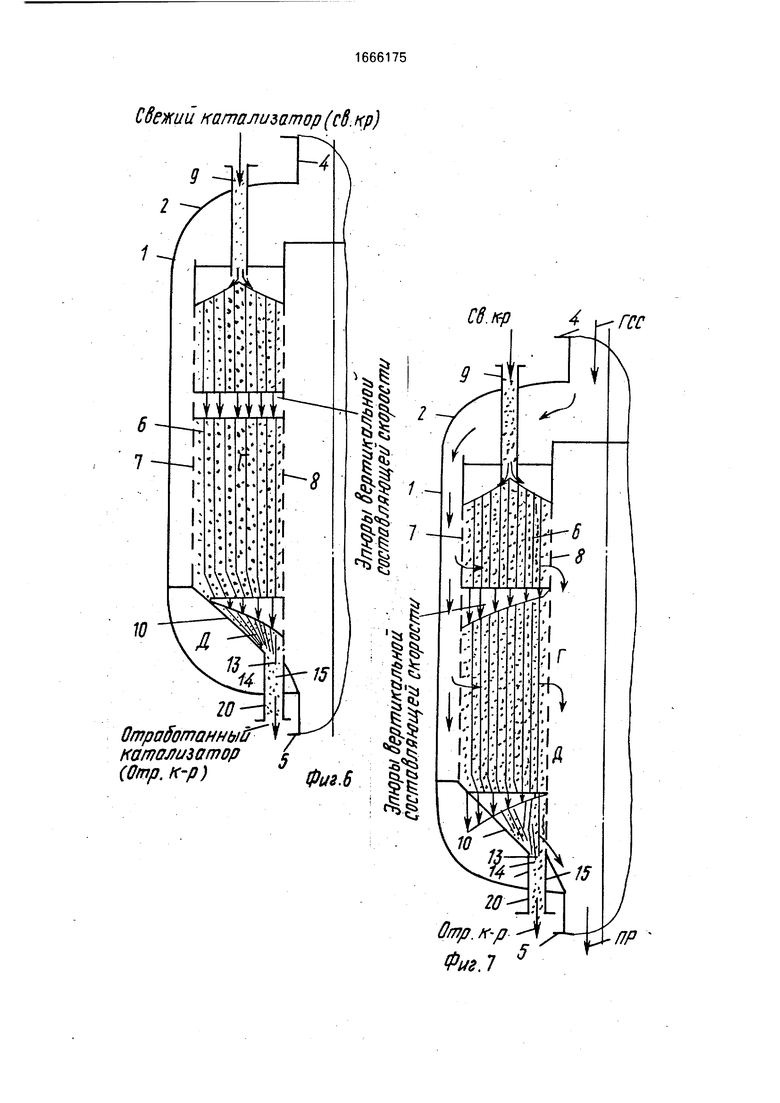

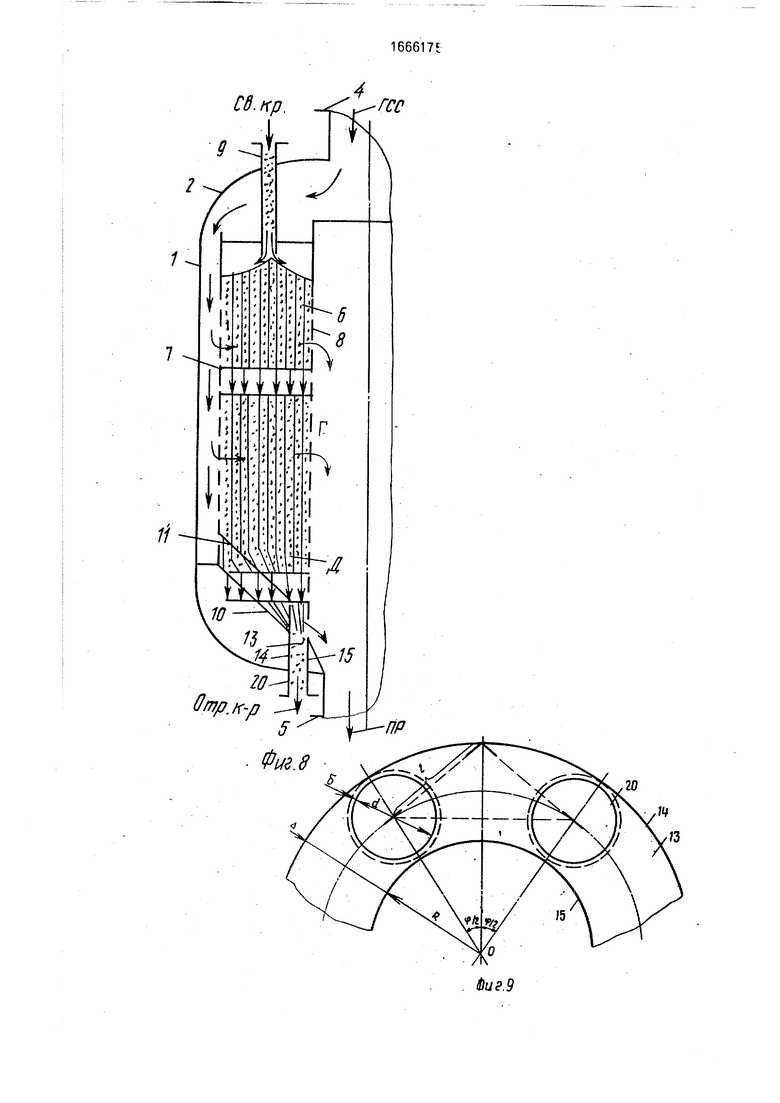

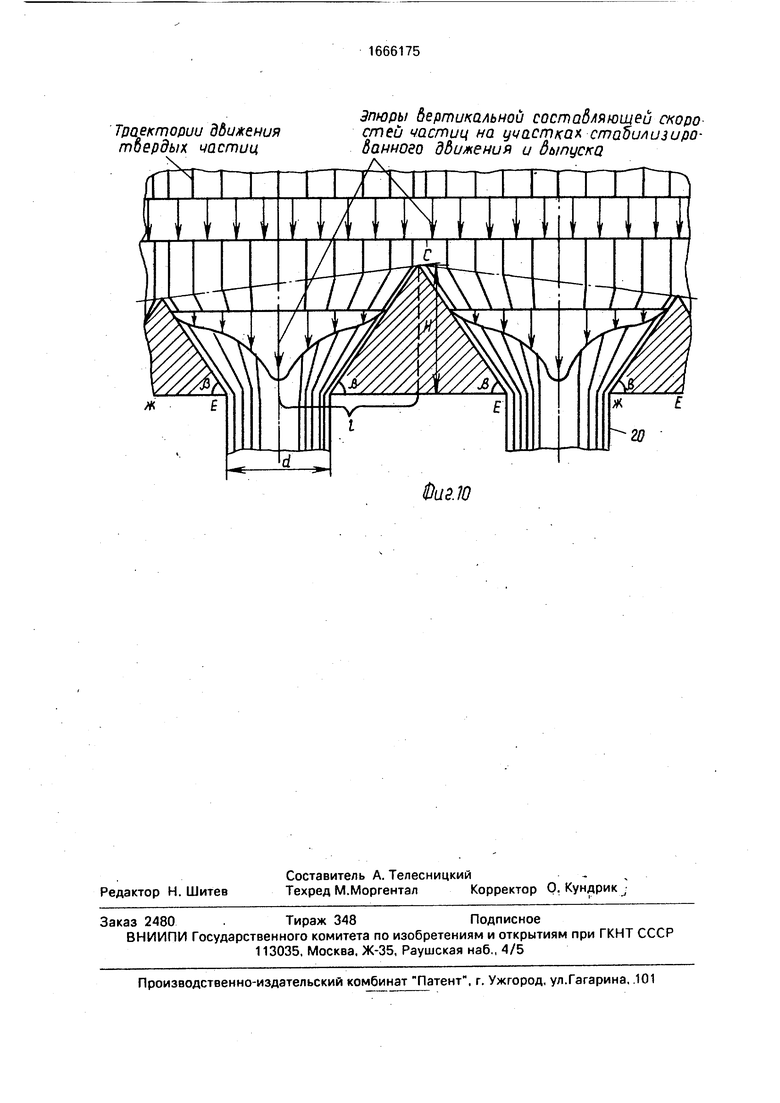

На фиг.1 показан общий вид реактора, разрез; на фиг.2 - разрез А-А на фиг.1; на фиг.З - конструктивное решение нижней части реактора; на фиг.4 - вид Б на фиг.З; на фиг. 5 - сечение В-В на фиг.4; на фиг. 6 -10 эпюры вертикальной составляющей скоростей.

Реактор с движущимся слоем катализатора состоит из цилиндрического корпуса 1, верхнего 2 и нижнего 3 днищ, штуцера ввода газосырьевой смеси (ГСС) 4 и штуцера вывода продуктов реакции (ПР)5, кольцевой катализаторной камеры 6, наружной 7 и внутренней 8 перфорированных обечаек. Верхняя часть катализаторной камеры 6 соединяется с загрузочными трубами 9, нижняя - с помощью сборного ложного конического днища 10-с размещенными на его поверхности тормозными элементами 11 и состоящего из отдельных кольцевых секторов 12 переходит в кольцевой выгружС

с о

VJ ел

ной канал 13, образованный наружной 1-4 и внутренней 15 обечайками. Внутри кольцевого выгружного канала установлены направляющие воронки 16 (фиг.2-5), каждая из которых состоит из двух наклонных пластин 17 и 18, шириной, соответствующей ширине выгружного кольцевого канала 13. Одним концом воронки жестко соединяются с центрирующей втулкой 19, свободно вставляемой в верхний конец разгрузочных труб 20, чем достигается фиксация воронок 16 в строго определенном положении. Стыковка соседних воронок.осуществляется в месте контакта свободных концов пластин. При этом отогнутый конец 21 одной из них перекрывает образующуюся между ними монтажную щель. Тем самым исключается попадание частиц катализатора в свободное пространство кольцевого выгружного канала под пластинами и исключается заклинивание воронок при их демонтаже. На определенном расстоянии от центрирующей втулки 19 пластины 17 и 18 соединяются между собой жесткой перемычкой 22.

На внутренней 15 и наружной 14 обечайках располагаются опорные устройства 23, выполненные в виде непрерывных выступов, плотно прилегающих снизу к пластинам 17 и 18 направляющих воронок 16 вдоль линии их контакта со стенками кольцевого выгружного канала 13. Эти опорные устройства, перекрывая монтажную щель, препятствуют просыпанию частиц катализатора под направляющие воронки.

Предусматривается эксплуатация реактора в следующих режимах: со стационарным слоем катализатора (движение катализатора в катализаторной камере отсутствует); с движущимся слоем (в этом случае происходит постоянная замена закоксованного катализатора, выводимого из нижней части реактора, свежим, поступающим в реактор сверху); полунепрерывный режим работы (сочетание первого и второго режимов работы. В этом случае замена отработанного катализатора свежим начинается по достижении на нем заданного содержания кокса).

Реактор работает следующим образом.

ГСС, поступив в реактор через штуцер 4, направляется в кольцевой зазор между корпусом 1 и наружной обечайкой 7. Далее газовый поток через перфорированную обечайку в радиальном направлении поступает в катализаторную камеру 6, из нее - во внутреннюю перфорированную обечайку 8 и затем выводится из аппарата через штуцер 5. Подача свежего катализатора в катализаторную камеру 6 с целью замены им отработанного с последующим направлением последнего на регенерацию производится с помощью загрузочных труб 9. Для гравитационного потока сыпучего материала в кольцевом канале с вертикальными стенками в отсутствии фильтрации газа характерно, как и для цилиндрических каналов, наличие двух основных участков с различным движением частиц.

Участок Г стабилизированного движе0 ния занимает почти всю высоту канала и характеризуется безградиентным по скорости движением частиц, отсутствием у них взаимных смещений и поперечных перемещений. Частицы движутся по вертикальным

5 траекториям.

Участок D выпуска характеризуется ускоренным движением частиц к выпускному отверстию разгрузочных труб 20 с относительным и взаимным смещением. Частицы,

0 прилегающие к внутренней перфорированной обечайке 8, движутся вертикально, а отстоящие от нее - по наклонным сходящимся траекториям. Скорость катализатора на этом участке потока снижается в направ5 лении от оси канала к периферии.

При наличии поперечной фильтрации газов в движущемся потоке частиц происходят определенные изменения (фиг 7). Под действием гидродинамического давления

0 газового потока движущийся слой частиц стремится отжаться от наружной перфорированной обечайки 7 и прижаться к внутренней 8. В результате давление твердого материала на внутреннюю обечайку возра5 стает, а на наружную - падает. Соответствующим образом изменяются и силы трения на боковой поверхности слоя. Это приводит к нарушению безградиентного движения частиц на участке Г стабилизированного

0 движения, в слое развивается неравномерное послойное течение. Скорость нисходящего движения сыпучего материала в потоке нарастает в направлении от оси канала к периферии. Развитию неравномер5 ности способствует и переменность гидродинамического давления в поперечном сечении кольцевого канала, обусловленная постоянным нарастанием скорости фильтрации газового потока по мере его

0 проникновения в глубину слоя. На участке выпуска Д с усилением фильтрации газа профиль скоростей частиц катализатора приобретает такой же вид, как и на участке Г. Заполнение кольцевого выгружного ка5 нала 13 осуществляется главным образом частицами быстротечных слоев, формирующихся в области, прилегающей к нижнему концу наружной перфорированной обечайки 7 и скользящих далее в радиальном направлении по поверхности конического днища 10. Здесь, в отличие от остальных областей, катализатор движется в условиях прямоточной фильтрации газа, чем и объясняется его повышенная скорость.

Тормозные элементы 11 (фиг. 1,8) позволяют затормозить движение катализатора вдоль конического днища 10, что приводит к выравниванию скоростного профиля потока на участке Д выпуска и, в конечном счете, обеспечивает равномерное движение материала по всей длине катализаторной камеры 6. В качестве тормозных элементов могут быть использованы как отдельно стоящие вертикальные элементы 11 (фиг.8) или наклонные пластины, расположенные ради- ально или под углом к направлению движения катализатора по ложному коническому днищу, так и конструкции из отдельных пластин, жестко соединенных между собой, а также кольцевые пороги.

Экспериментально установлено, что можно эффективно управлять скоростью отдельных слоев катализатора (сыпучего материала) при его движении внутри реактора, варьируя высоту и количество тормозных элементов. Исследования проводились для тормозных элементов, выполненных в виде вертикальных, радиально расположенных ребер, которыми могут являться и стыковые опорные фланцы отдельных секторов составного ложного конического днища. Этот вариант выполнения тормозных элементов является предпочтительным, поскольку является наиболее технологичным.

Для обеспечения тормозного эффекта минимальная высота Н ребер должна составлять Н 10 dk, где dk - диаметр частиц катализатора, а их количество п определяется минимальным расстоянием между ними L L 20dk.

Конкретное значение высоты и количества тормозных элементов зависит от скорости фильтрации газа в слое катализатора задаваемым видом каталитического процесса и его технологическими параметрами.

Однако следует отметить, что действие тормозных элементов 11 направлено в первую очередь на достижение равномерности движения в пределах, одного продольного сечения потока. Полного равенства скоростей частиц в соседних продольных сечениях по всей длине потока они не обеспечивают. Это оказывается возможным лишь при организации равномерного движения частиц в выпускном отверстии катализаторной камеры 6, т.е. на входе в выгрузной канал 13. Из-за отсутствия фильтрации газа течение катализатора

в нем подчиняется законам свободного движения (фиг. 8,9). В этом случае обеспечение равномерного движения материала на входе в кольцевой выгружной канал 13 возможно лишь тогда, когда его высота превышает максимальную высоту Н выходного участка, формирующегося над входными отверстиями разгрузочных труб 20. Верхний уровень выходного участка определяется условной

границей С (фиг.Ю) перехода от равномерного стержневого движения слоя к неравномерному, проходящей через вершины зон ЖСЕ, которые ограничены коническими поверхностями с образующими, наклоненными к горизонтали под углом динамического откоса Р 65-70° и отделяющими зону потока с относительно быстрым движением твердых частиц от периферийных с медленно движущимся и полностью неподвижным материалом. Максимальная высота выходного участка Н определяется выражением

H(l-f)tg/.(1)

где 1-расстояние от точки С до оси нагрузочной трубы,

d - внутренний диаметр разгрузочной трубы.

Принимая, с целью уменьшения разме- ров застойных зон катализатора в кольцевом канале 13, d Д , где А - ширина кольцевого выгружного канала, получим

)

.t9((-cos2|4 r

35

40

где R - радиус внутренней обечайки 15 выгружного кольцевого канала 13, а величина угла (р при равномерном расположении по сечению канала 13 N числа разгрузочных

труб 20 составит р (л 180°).

С учетом (2) и максимального значения угла / 70° минимальная высота кольцево- го выгружного канала 13 может быть определена из выражения

,75 (2F2+3F + 1)()+i -1

(3)

Для ликвидации застойных зон катализатора в кольцевом выгружном канале 13 применяются легкосъемные направляющие воронки 16 (фиг. 3,4). Угол наклона их пластин 17 и 18 зависит от свойств сыпучего материала и ограничен с одной стороны углом естественного откоса осыпания, превышающим угол естественного откоса в среднем на 20% и равный 30-43° для хорошо сыпучих материалов, с другой - угол динамического откоса / 65-70°.

Для обеспечения бесперебойного поступления катализатора в разгрузочные трубы 20 и вывода его из аппарата с целью предотвращения сводообразования над выпускными отверстиями воронок имеются перемычки 22, жестко соединенные с пластинами 17 и 18. Одновременно перемычки 22 придают воронкам 16 необходимую жесткость, а также облегчают их демонтаж из выгружного канала 13 при проведении профилактического осмотра.

Формула изобретения 1. Реактор с движущимся слоем катализатора, содержащий вертикальный корпус с днищем, штуцера ввода газосырьевой смеси и вывода продуктов реакции, катализа- торную камеру и выгружной канал, снабженный направляющими воронками и загрузочными и разгрузочными трубами, о т- личающийся тем, что, с целью повышения эффективности работы реактора за счет более Тюлной и равномерной замены отработанного катализатора свежим с одновременным улучшением технологичности его сборки, катализаторная камера снабжена ложным коническим днищем с,тормозными элементами, размещенными на его внутренней поверхности, и центрирующими

втулками, свободно установленными в верхних концах разгрузочных труб, направляющие воронки выполнены в виде жестко соединенных между собой перемычками отдельных пластин, нижние концы которых жестко соединены с центрирующей втулкой, а верхние - отогнутые, установлены с возможностью перекрытия монтажных щелей, при этом минимальная высота кольцевого выгружного канала удовлетворяет условию

,75х

15

(2 FZ + 3F + 1 )(1 )

5ттг-а/

Н - минимальная высота кольцевого выгружного канала;

Л- ширина кольцевого выгружного канала, А dB + 2 д ,

где de - внутренний диаметр центрирующей втулки, д - толщина ее стенки;

R - радиус внутренней обечайки кольцевого выгружного канала;

N - число разгрузочных труб. 2. Реактор по п. 1,отличающийся тем, что ложное коническое днище выполнено составным в виде отдельных кольцевых секторов, боковые стенки которых выполнены в виде стыковых опорных фланцев одно- временно являющихся тормозными элементами.

3. Реактор по п.1,отличающийся тем, что пластины направляющих воронок размещены под углом 30-70° к горизонтали, а кольцевой выгружной канал снабжен опорными устройствами, размещенными на

обечайках канала.

Газосырьедая

| название | год | авторы | номер документа |

|---|---|---|---|

| Реактор с движущимся слоем катализатора | 1989 |

|

SU1797988A1 |

| Реактор с движущимся слоем катализатора | 1990 |

|

SU1710119A1 |

| Каталитический реактор | 1990 |

|

SU1710118A1 |

| РЕАКТОР С ДВИЖУЩИМСЯ СЛОЕМ КАТАЛИЗАТОРА | 1994 |

|

RU2064823C1 |

| Реактор с движущимся слоем катализатора | 1985 |

|

SU1299618A1 |

| СПОСОБ ПЕРЕГРУЗКИ КАТАЛИЗАТОРА ИЗОМЕРИЗАЦИИ В ИНЕРТНОЙ СРЕДЕ | 2024 |

|

RU2829383C1 |

| Каталитический конвертор газа | 1989 |

|

SU1655554A1 |

| РЕАКТОР С ГРЕЮЩЕЙ СТЕНКОЙ | 2016 |

|

RU2706050C2 |

| УСТАНОВКА КАТАЛИТИЧЕСКОГО РИФОРМИНГА С НЕПРЕРЫВНОЙ РЕГЕНЕРАЦИЕЙ КАТАЛИЗАТОРА | 2019 |

|

RU2727887C1 |

| ПРОТИВОТОЧНЫЙ СЕКЦИОНИРОВАННЫЙ ГАЗЛИФТНЫЙ РЕАКТОР ДЛЯ ГАЗОЖИДКОСТНЫХ ПРОЦЕССОВ | 2003 |

|

RU2268086C2 |

Изобретение относится к нефтепереработке и нефтехимии, в частности к конструкции реакторов для проведения каталитических процессов, таких, как каталитический риформинг, дегидрирование парафинов, и позволяет повысить эффективность работы реактора за счет более полной и равномерной замены отработанного катализатора. Реактор с движущимся слоем катализатора содержит корпус с днищами, штуцера ввода и вывода газового потока, катализаторную камеру, кольцевой выгружной канал, загрузочные и разгрузочные трубы. Новым в реакторе является установка сборного ложного конического днища с размещенными на его внутренней поверхности тормозными элементами, направляющие воронки, установленные в кольцевом выгрузном канале высотой, обеспечивающей равномерное поступление в него катализатора. 2 з.п.ф-лы, 10 ил.

in

Vj&

TV:; . ,

Т j :v

8

.I

8

Ч

. Свежий

катализатор 2

:v

.I

Щ

.-1:

Л

Отработанный катализатор

Продукты реакции

/6

Фаг. 2

ю fсс CD со

te $

«tss

Свежий катализатор (св. кр)

-4

Отработанны т катализатор с (Отр.к-р)J фиг6

ё

01

.. .. - - - i/.-.-

.--iVv.

gr ---1:;-; -- - :--- т

e rr : - ..- - .

A.. Yf3-L

Qo

fc fc - « « 4

. ь i ;Ч

5

Л

гл-Х -. -: уЧУs

k

J o a

Траектории дбихения твердых частиц

Эпюры бертикальной составляющей скоро стей частиц на участках стадилизиро- оаиного ддимения и быпуско J

0ЧЗ.Ю

| Патент США № 3706536 | |||

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США N° 4567023, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-07-30—Публикация

1989-08-11—Подача