Группа изобретений относится к области компрессорной техники, а именно к поршневым компрессорам и способам их работы.

Из уровня техники широко известны и повсеместно применяются поршневые компрессоры, содержащие цилиндр и размещенный в ней поршень, образующие замкнутую рабочую камеру, камеры всасывания и нагнетания, а также клапаны всасывания и нагнетания; при этом рабочая камера через клапан всасывания сообщается с камерой всасывания, а через клапан нагнетания - с камерой нагнетания (см. Пластинин П.И. Поршневые компрессоры. Т.1. Теория и расчет / 2-е изд., перераб. и доп. - М.: Колос, 2000. - 456 с. [стр. 154]; Френкель М.И. Поршневые компрессоры. Теория, конструкции и основы проектирования. - М.: Машиностроение, 1969. - 744 с. [стр. 205-206]).

Известные устройство и соответствующий ему способ за счет возвратно-поступательного движения поршня в рабочей камере обеспечивают циклическое изменение величины ее объема от максимального до минимального и от минимального до максимального и, соответственно, реализацию циклически повторяющихся процессов: обратного расширения и всасывания, которые осуществляются при движении поршня в рабочей камере, сопровождающемся увеличением объема рабочей камеры; и процессы сжатия и нагнетания - при движении поршня в рабочей камере, сопровождающемся уменьшением объема рабочей камеры. В процессах сжатия и обратного расширения все клапаны закрыты. При этом в конце процесса сжатия открывается клапан нагнетания и происходит процесс нагнетания (то есть выталкивание газа из рабочей камеры в камеру нагнетания); в конце процесса нагнетания клапан нагнетания закрывается. А в конце процесса обратного расширения открывается клапан всасывания и происходит процесс всасывания, в конце которого клапан всасывания закрывается. Минимальный объем газа в рабочей камере, который не может быть вытеснен поршнем, принято называть мертвым объемом (см. Пластинин П.И. Поршневые компрессоры. Т.1. Теория и расчет / 2-е изд., перераб. и доп. - М.: Колос, 2000. - 456 с [стр. 13]; Френкель М.И. Поршневые компрессоры. Теория, конструкции и основы проектирования. - М.: Машиностроение, 1969. - 744 с. [стр. 44-46]).

Основным недостатком известных устройства и способа является то, что при их реализации рабочий газ в процессе всасывания подогревается от более нагретых деталей проточной части камеры всасывания, клапана всасывания и рабочей камеры; а газ в процессе обратного расширения из мертвого объема занимает часть полезного объема рабочей камеры и дополнительно подогревает свежую порцию всасываемого газа, тем самым снижая объем и массу свежей порции всасываемого газа. Это приводит к потерям производительности.

Одним из вариантов реализации описанных выше аналогов являются известные из уровня техники поршневые компрессоры, содержащие цилиндр и размещенный в ней поршень, образующие замкнутую рабочую камеру, камеры всасывания и нагнетания, а также клапаны всасывания и нагнетания принудительного действия; при этом рабочая камера через клапан всасывания сообщается с камерой всасывания, а через клапан нагнетания - с камерой нагнетания. Такие компрессоры содержат дополнительное устройство, обеспечивающее принудительное открытие и закрытие клапанов всасывания и нагнетания (RU 2635754, опубл. 15.11.2017).

Это устройство и соответствующий ему способ обеспечивает реализацию циклически повторяющихся процессов, аналогичных выше описанным. Отличительной особенностью при этом является то, что клапаны всасывания и нагнетания открываются и закрываются принудительно в расчетные моменты времени, заранее заложенные в конструкцию поршневого компрессора (например, при заранее заданных и отрегулированных углах поворота коленчатого вала). Это позволяет снизить индикаторные потери в клапанах в процессах всасывания и нагнетания на расчетных режимах (то есть, когда фактические давления всасывания и нагнетания соответствуют заранее рассчитанным и учтенным в конструкции).

Основным недостатком устройства и способа, как и в предыдущем аналоге, является то, что при их реализации рабочий газ в процессе всасывания подогревается от более нагретых деталей проточной части камеры всасывания, клапана всасывания и рабочей камеры; а газ в процессе обратного расширения занимает часть полезного объема рабочей камеры и также подогревает свежую порцию всасываемого газа, тем самым снижая объем и массу свежей порции всасываемого газа. Это приводит к потерям производительности. Кроме этого, на нерасчетных рабочих режимах (то есть при отклонении фактических давлений всасывания или нагнетания от расчетных) принудительный привод клапанов не учитывает этот фактор, что ведет к повышенным потерям индикаторной мощности и производительности.

Из уровня техники известны также поршневые компрессоры, входящие в состав холодильной машины, содержащие цилиндр и размещенный в ней поршень, образующие замкнутую рабочую камеру, камеры всасывания и нагнетания, а также самодействующий клапан всасывания и клапан нагнетания принудительного действия; при этом рабочая камера через клапан всасывания сообщается с камерой всасывания, а через клапан нагнетания - с камерой нагнетания (см. патент RU 2789368, опубл. 02.02.2023. Бюл. №4). Известные устройства и соответствующий ему способ обеспечивают реализацию циклически повторяющихся процессов, близкие к вышеописанным. Отличительной особенностью при этом является то, что клапаны нагнетания открываются и закрываются принудительно в расчетные моменты времени, заранее заложенные в конструкцию поршневого компрессора (например, при заранее заданных и отрегулированных углах поворота коленчатого вала). Это позволяет снизить индикаторные потери в клапанах в процессе нагнетания на расчетных режимах (то есть, когда фактические давления всасывания и нагнетания соответствуют заранее рассчитанным и учтенным в конструкции). Кроме того, такое техническое решение позволяет реализовать процесс нагнетания в виде процесса выхлопа газа, что обеспечивает возможность получения низких температур, обеспечиваемых за счет выхлопа сжатого и одновременно охлажденного газа. А самодействующие клапаны всасывания открываются и закрываются автоматически под действием дополнительного перепада давления между рабочей камерой и камерой всасывания. По сравнению с предыдущим аналогом это позволяет снизить потери производительности и индикаторной мощности в процессе всасывания при отклонении величины давления всасывания от расчетного значения.

Основным недостатком известных устройства и способа является то, что они могут быть реализованы лишь в ограниченной области применения (например, в холодильной технике), где требуется получить низкую температуру рабочего газа, а не повышение его давления. Кроме этого, как и в предыдущем аналоге, при их реализации рабочий газ в процессе всасывания подогревается от более нагретых деталей проточной части камеры всасывания, клапана всасывания и рабочей камеры; тем самым снижая объем и массу свежей порции всасываемого газа (это приводит к потерям производительности); и на нерасчетных рабочих режимах (то есть при отклонении фактических давлений нагнетания от расчетных) принудительный привод клапанов не учитывает этот фактор, что ведет к повышенным потерям индикаторной мощности.

Наиболее близким по технической сущности к предлагаемому решению и принятому за прототип в части устройства (и в части способа работы) является поршневой компрессор, содержащие интенсивно охлаждаемый цилиндр и размещенный в нем поршень, образующие замкнутую рабочую камеру, камеры всасывания и нагнетания, а также самодействующие клапаны всасывания и нагнетания; при этом рабочая камера через клапан всасывания сообщается с камерой всасывания, а через клапан нагнетания - с камерой нагнетания (патент RU 175178, опубл. 24.11.2017).

Наиболее близким по технической сущности к предлагаемому решению в части способа является соответствующий способ работы вышеописанного поршневого компрессора, заключающийся в циклически повторяющихся процессах: всасывания газа из камеры всасывания в рабочую камеру через клапаны всасывания; сжатия и интенсивного охлаждения газа в рабочей камере; нагнетания газа (то есть выталкивания газа из рабочей камеры в камеру нагнетания через клапан нагнетания); обратного расширения газа, оставшегося в рабочей камере в конце процесса нагнетания.

Также устройство и способ обеспечивают реализацию процессов: обратного расширения и всасывания, которые осуществляются при движении поршня в рабочей камере, сопровождающемся увеличением объема рабочей камеры; а процессы сжатия и нагнетания - при движении поршня в рабочей камере, сопровождающемся уменьшением объема рабочей камеры. В процессах сжатия и обратного расширения все клапаны закрыты, а рабочий газ интенсивно охлаждается (например, путем отвода теплоты через стенки рабочей камеры). При этом в конце процесса сжатия открывается клапан нагнетания под воздействием дополнительного перепада давления между камерой нагнетания и камерой всасывания и происходит процесс нагнетания; в конце процесса нагнетания клапан нагнетания закрывается под воздействием упругого элемента (пружины), входящего в состав его конструкции. А в конце процесса обратного расширения под воздействием дополнительного перепада давления между рабочей камерой и камерой всасывания (то есть за счет разряжения в рабочей камере) открывается клапан всасывания и происходит процесс всасывания, в конце которого клапан всасывания автоматически закрывается под воздействием упругого элемента (пружины), входящего в состав его конструкции. При этом рабочий газ в процессе всасывания подогревается от более нагретых деталей проточной части камеры всасывания, клапана всасывания и рабочей камеры; а газ в процессе обратного расширения занимает часть полезного объема рабочей камеры и также подогревает свежую порцию всасываемого газа, тем самым снижая объем и массу свежей порции всасываемого газа.

При этом обеспечиваются более высокие энергетические характеристики поршневого компрессора в широком диапазоне изменения давления нагнетания при самой простой и ремонтопригодной конструкции поршневого компрессора с автономно работающими компактными узлами самодействующих клапанов.

Однако основным недостатком устройства и способа остаются высокие потери производительности за счет:

- подогрева газа в процессе всасывания в проточной части клапана всасывания и камеры всасывания от поверхностей деталей, что приводит к снижению плотности всасываемого газа и, соответственно, к снижению массы газа, поступающего в рабочую камеру;

- расширения сжатого газа из мертвого объема и связанного с этим подогрева свежей порции всасываемого газа в рабочей камере и, соответственно, к снижению массы газа, поступающего в рабочую камеру.

Технической проблемой является устранение указанных недостатков и создание устройства, конструкция которого исключает подогрев всасываемого в рабочую камеру газа, обусловленный его смешением с более горячим газом в результате процесса обратного расширения газа из мертвого объема, при одновременном снижении температуры всасываемого газа. Технический результат заключается в повышении производительности поршневого компрессора.

Технический результат достигается тем, что в поршневом компрессоре, содержащем камеры всасывания и нагнетания, цилиндр и размещенный в нем поршень, образующие замкнутую рабочую камеру, а также самодействующий клапан всасывания, сообщающий рабочую камеру с камерой всасывания, согласно изобретению, в рабочей камере установлен дополнительный клапан с принудительным приводом, сообщающий рабочую камеру через трубопровод с камерой всасывания после окончания процесса нагнетания.

Кроме того, в компрессор на трубопроводе установлено теплообменное устройство.

Технический результат достигается тем, что в способе работы поршневого компрессора, заключающемся в том, что циклически повторяют последовательные процессы всасывания газа из камеры всасывания в рабочую камеру, сжатия и интенсивного охлаждения газа в рабочей камере, нагнетания газа из рабочей камеры в камеру нагнетания, обратного расширения газа из мертвого объема, согласно изобретению, в рабочей камере устанавливают дополнительный клапан с принудительным приводом, посредством дополнительного клапана сообщают рабочую камеру через трубопровод с камерой всасывания после окончания процесса нагнетания, тем самым обеспечивают процесс выхлопа газа из рабочей камеры в камеру всасывания.

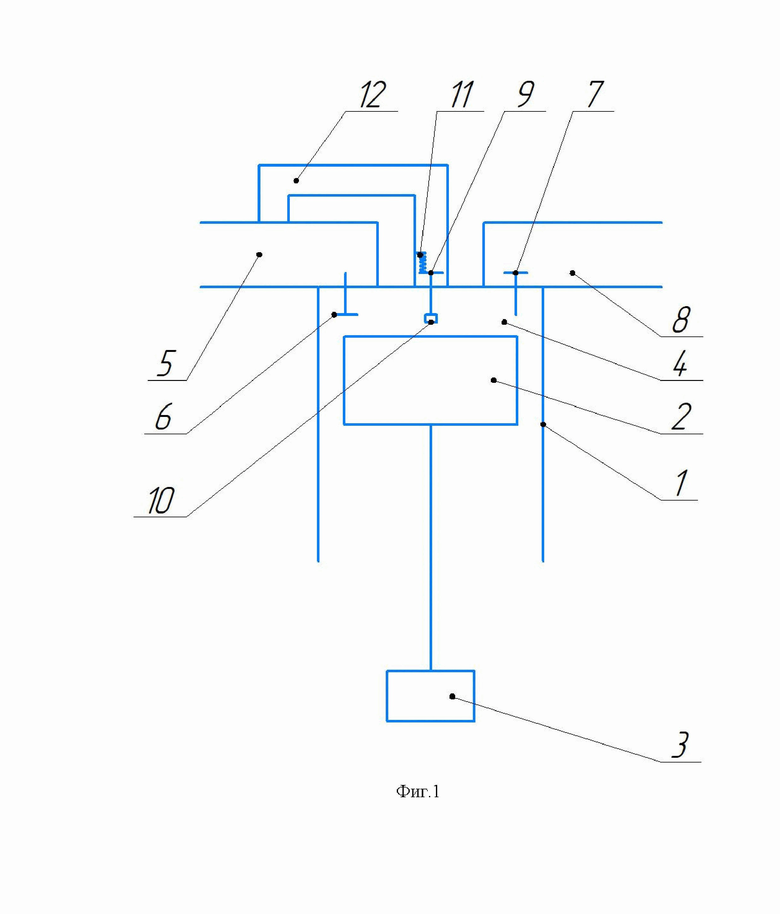

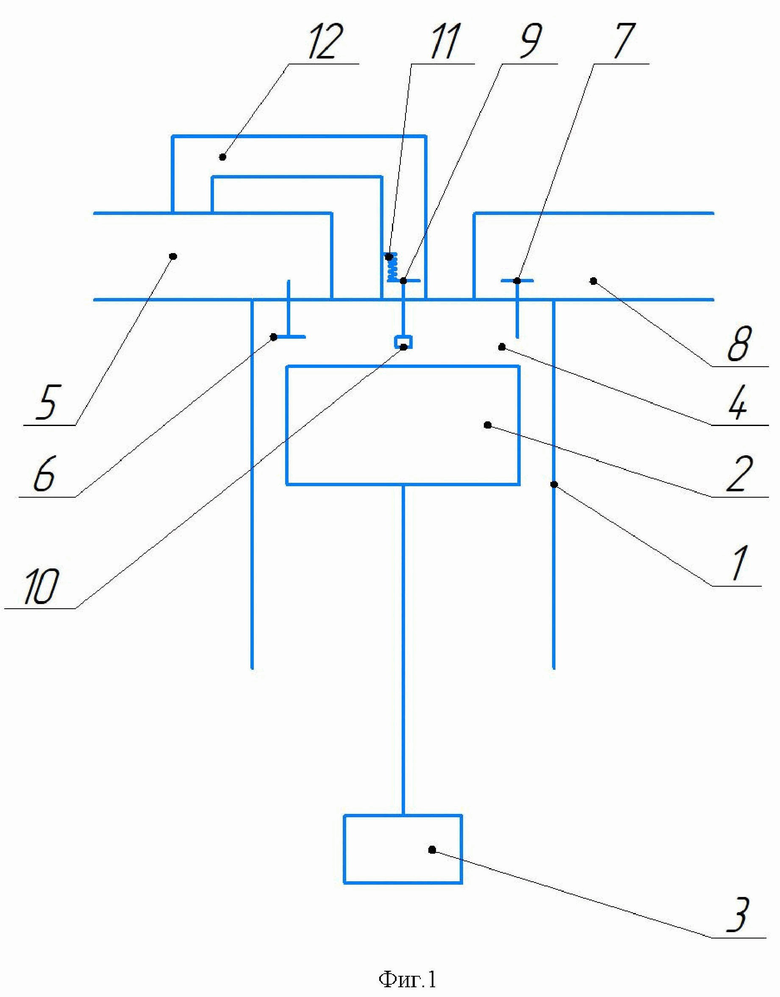

На фиг. 1 показана принципиальная схема предлагаемого поршневого компрессора.

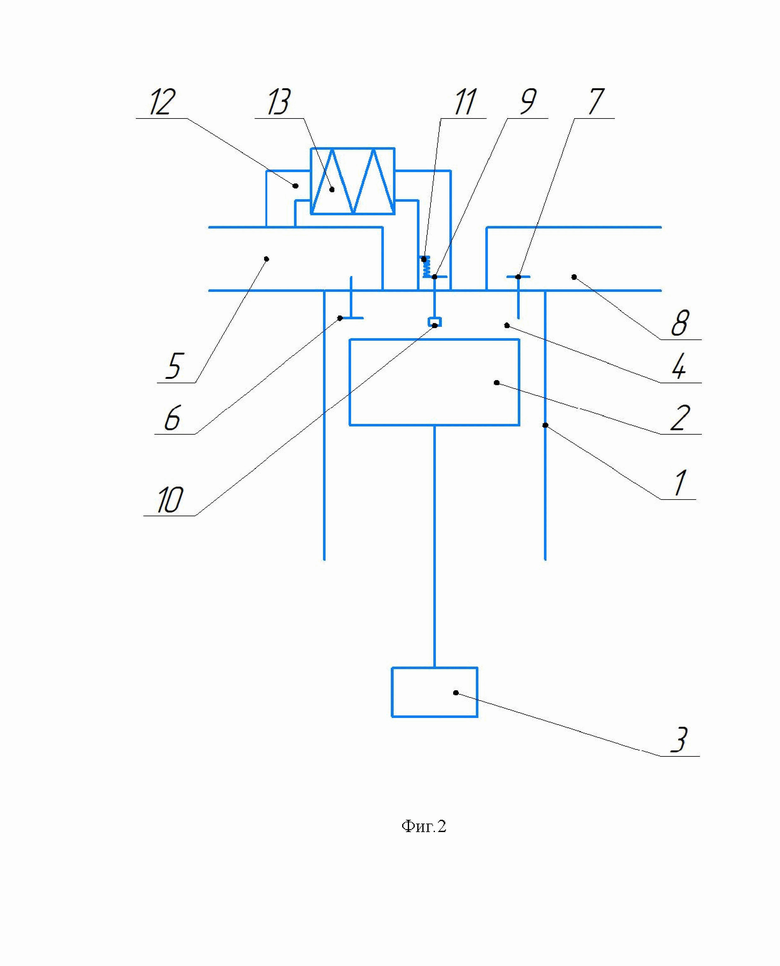

На фиг. 2 показана принципиальная схема предлагаемого поршневого компрессора с дополнительным теплообменным устройством на трубопроводе выхлопа.

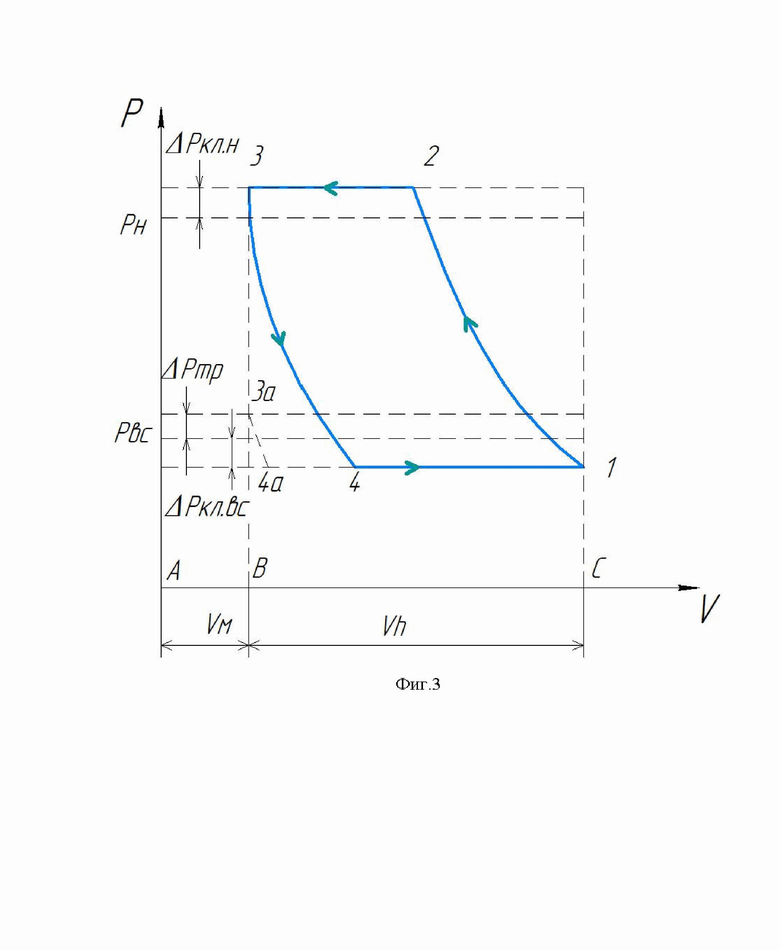

На фиг. 3 показаны сравнительные схематизированные индикаторные диаграммы, реализуемые в прототипе и в предлагаемом поршневом компрессоре.

Предлагаемый компрессор состоит из цилиндра 1 и размещенного в нем поршня 2 с возможностью перемещения за счет привода 3, образующих рабочую камеру 4, камеры всасывания 5, клапана всасывания 6, клапана нагнетания 7, камеры нагнетания 8, а также дополнительно установленного в камере 4 клапана принудительного типа 9 с приводом 10 и пружиной 11, трубопровода 12, сообщающего рабочую камеру 4 с камерой всасывания 5 (Фиг. 1). Трубопровод 12 может быть снабжен теплообменным устройством 13 (Фиг. 2). Теплообменное устройство 13 может быть встроено в детали, поверхности которых формируют проточную часть камеры всасывания, нагнетания, рабочей камеры (например, в стенки цилиндра и (или) в стенки камер всасывания и нагнетания).

Предлагаемый поршневой компрессор работает следующим образом.

При положении в цилиндре 1 поршня 2, соответствующем максимальному объему рабочей камеры 4, поршень 2 под воздействием привода 3 начинает движение, обеспечивающее уменьшение объема рабочей камеры 4. При этом происходит процесс сжатия: газ, находящийся в рабочей камере 4, сжимается, то есть повышается его давление и температура. Одновременно через стенки цилиндра от газа интенсивно отводится теплота, обеспечивающая квазиизотермический процесс сжатия при незначительном повышении температуры газа (конечная температура сжатого газа существенно ниже, чем при адиабатном сжатии). После того, как давление газа в рабочей камере 4 превысило величину давления газа в камере нагнетания на величину, необходимую для открытия клапана нагнетания 7, последний открывается и начинается процесс нагнетания: поршень 2 продолжает движение в прежнем направлении и газ из рабочей камеры 4 выталкивается в камеру нагнетания 8. При этом также осуществляется интенсивный отвод тепла от рабочего газа через стенки рабочей камеры. При достижении величиной объема рабочей камеры 4 своего минимального значения поршень 2 останавливается. Перед остановкой поршня 2 привод 10 открывает клапан 9. При этом клапан нагнетания 7 автоматически закрывается под действием более высокого давления со стороны камеры нагнетания 8, процесс нагнетания заканчивается, и происходит процесс выхлопа газа из рабочей камеры 4 в камеру всасывания 5 через трубопровод 12 (Фиг. 1). Так как температура газа в конце процесса сжатия и в процессе нагнетания невысокая вследствие интенсивного охлаждения цилиндра 1, в процессе выхлопа температура газа существенно понизится (возможно даже достижение отрицательных температур). Поэтому при смешении этого газа со свежей порцией всасываемого газа температура этой смеси понизится и, соответственно, плотность газа повысится. После этого пружина 11 закрывает клапан 9. Оставшаяся в минимальном объеме рабочей камеры 2 (то есть в мертвом объеме) часть газа имеет давление, близкое к давлению в камере всасывания 5 (незначительно превышает его на величину гидравлических потерь давления в трубопроводе 12), поэтому при последующим за этим движении поршня 2 в обратном направлении, обеспечивающем увеличение объема рабочей камеры 4, процесс обратного расширения будет кратковременным и при незначительном увеличении величины объема рабочей камеры 4 давление в рабочей камере достигнет величины, необходимой для автоматического открытия клапана всасывания 6. При этом начинается процесс всасывания и обеспечивается практически полное заполнение объема рабочей камеры 4 свежей порции газа, поступающей из камеры всасывания 5. Процесс всасывания будет продолжаться в течение всего времени увеличения объема рабочей камеры 4 до того момента, пока поршень 2 не остановится. В этот момент клапан всасывания 6 закроется, поршень 2 поменяет направление движения, объем рабочей камеры 4 вновь начнет уменьшаться и в нем вновь начнется процесс сжатия газа. В дальнейшем весь цикл рабочего процесса предлагаемого поршневого компрессора повторяется.

В том случае, если трубопровод 12 снабжен теплообменным устройством 13 (Фиг. 2), поступивший в него после процесса выхлопа газ, имеющий низкую температуру, может отводить тепло от более нагретых тел, например, от стенок цилиндра 1 или от стенок камеры всасывания 5. В свою очередь, поверхности этих деталей будут отводить тепло от потока всасываемого газа, контактирующего с ними.

Как в случае, соответствующем схеме на Фиг. 1, так и в случае, соответствующем схеме на Фиг. 2, будет также понижаться температура всасываемого газа и, соответственно, повышаться его плотность. При этом будет увеличиваться масса свежей порции газа, поступившей в рабочую камеру 4 и в дальнейшем - в камеру нагнетания 8. То есть повысится производительность поршневого компрессора.

Уменьшение объема газа, расширившегося в рабочей камере 4 из мертвого объема, позволяет снизить подогрев свежей порции газа, поступающей в рабочую камеру. Это также позволяет увеличить производительность поршневого компрессора.

Для наглядности на Фиг. 3 представлены индикаторные диаграммы прототипа (цикл 1 - 2 - 3 - 4 - 1, где изображены процесс сжатия 1 - 2, процесс нагнетания 2 - 3, процесс обратного расширения 3-4 и процесс всасывания 4 - 1) и предлагаемого поршневого компрессора (цикл 1 - 2 - 3 - 3а - 4а - 1, где изображены процесс сжатия 1 - 2, процесс нагнетания 2 - 3, процесс выхлопа 3 - 3а, процесс обратного расширения 3а - 4а и процесс всасывания 4а - 1). Здесь Рн - давление в камере нагнетания; Pвc - давление в камере всасывания; ΔРкл.н - перепад давления, необходимый для реализации процесса нагнетания; ΔРкл.вс - перепад давления, необходимый для реализации процесса всасывания; ΔРтр - перепад давления, необходимый для проталкивания газа через дополнительный клапан из рабочей камеры в камеру всасывания; VM - мертвый объем; Vh - описанный объем поршнем; отрезок А - В пропорционален величине мертвого объема (то есть объему газа, который не может быть вытеснен из рабочей камеры поршнем); отрезок В - С пропорционален величине полезного объема рабочей камеры, ограниченного положением поршня в точках С и В. Из теории поршневых компрессоров известно, что величина отрезка 4 - 1 и величина отрезка 4а - 1 пропорциональны производительности каждого из рассматриваемых поршневых компрессоров (см. Пластинин П.И. Поршневые компрессоры. Т.1. Теория и расчет / 2-е изд., перераб. и доп. - М.: Колос, 2000. - 456 с. [стр. 52-53]).

Сравнение этих диаграмм наглядно показывает, что в предлагаемом техническом решении в процессе всасывания 4а - 1 количество свежей охлажденной (за счет выхлопа газа из мертвого объема) порции газа, поступающей из камеры всасывания в рабочую камеру, существенно больше, чем в прототипе, реализующем процесс всасывания 4 - 1 (в прототипе газ, расширяющийся из мертвого объема, дополнительно подогревается от стенок рабочей камеры; а свежая порция газа дополнительно не охлаждается). Поэтому у прототипа температура газа в конце процесса всасывания выше, его плотность ниже и масса газа меньше, чем при реализации предлагаемого цикла. То есть производительность предлагаемого компрессора выше, чем у компрессоров известных конструкций.

Следует также отметить, что снижение температуры всасываемого газа позволяет существенно снизить и его температуру в конце процесса сжатия и, соответственно, в камере нагнетания, при неизменных давлениях всасывания и нагнетания. Это позволяет повысить безопасность работы компрессора, снизить теплонапряженность деталей компрессора, снизить тепловую нагрузку на теплобменник-газоохладитель.

В предлагаемом способе работы поршневого компрессора полностью исключаются дополнительные затраты энергии на увеличение массы газа, поступающего в рабочую камеру в процессе всасывания (в том числе на его охлаждение для повышения плотности), кроме этого для увеличения этой массы дополнительно не увеличиваются основные размеры и параметры поршневого компрессора (ход поршня, диаметр рабочей камеры, скорость поршня). Отличием является и то, что рабочий цикл дополнен процессом выхлопа газа из рабочей камеры в камеру всасывания после окончания процесса нагнетания.

Таким образом, за счет незначительного изменения конструкции, позволяющей реализовать рабочий цикл поршневого компрессора с дополнительным процессом выхлопа, предлагаемое техническое решение позволяет повысить производительность поршневого компрессора и снизить температуру нагнетаемого газа.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРШНЕВОЙ КОМПРЕССОР | 1996 |

|

RU2161732C2 |

| ПОРШНЕВОЙ КОМПРЕССОР | 1996 |

|

RU2156887C2 |

| Поршневой компрессор | 1981 |

|

SU1011897A1 |

| Поршневая гибридная энергетическая машина объемного действия с уравновешенным приводом | 2016 |

|

RU2647011C1 |

| ПОРШНЕВОЙ ПНЕВМОДВИГАТЕЛЬ | 2006 |

|

RU2330962C2 |

| СПОСОБ РАБОТЫ ПОРШНЕВОЙ МАШИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2592661C1 |

| СПОСОБ РАБОТЫ КОМПРЕССОРА ОБЪЕМНОГО ДЕЙСТВИЯ | 2014 |

|

RU2551253C1 |

| СПОСОБ РАБОТЫ ПОРШНЕВОГО НАСОС-КОМПРЕССОРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2683051C1 |

| ПОРШНЕВОЙ КОМПРЕССОР | 2001 |

|

RU2247250C2 |

| ПОРШНЕВОЙ НАСОС-КОМПРЕССОР | 2014 |

|

RU2560649C1 |

Группа изобретений относится к области компрессорной техники, а именно к поршневым компрессорам и способам их работы. Поршневой компрессор содержит камеры всасывания и нагнетания 5 и 8, цилиндр 1 и размещенный в нем поршень 2, образующие замкнутую рабочую камеру 4, а также самодействующий клапан всасывания 6, сообщающий камеру 4 с камерой 5. В камере 4 установлен дополнительный клапан 9 с принудительным приводом 10, сообщающий камеру 4 через трубопровод 12 с камерой всасывания 5 после окончания процесса нагнетания. Группа изобретений направлена на повышение производительности поршневого компрессора. 2 н. и 1 з.п. ф-лы, 3 ил.

1. Поршневой компрессор, содержащий камеры всасывания и нагнетания, цилиндр и размещенный в нем поршень, образующие замкнутую рабочую камеру, а также самодействующий клапан всасывания, сообщающий рабочую камеру с камерой всасывания, отличающийся тем, что в рабочей камере установлен дополнительный клапан с принудительным приводом, сообщающий рабочую камеру через трубопровод с камерой всасывания после окончания процесса нагнетания.

2. Компрессор по п. 1, отличающийся тем, что на трубопроводе установлено теплообменное устройство.

3. Способ работы поршневого компрессора, заключающийся в том, что циклически повторяют последовательные процессы всасывания газа из камеры всасывания в рабочую камеру, сжатия и интенсивного охлаждения газа в рабочей камере, нагнетания газа из рабочей камеры в камеру нагнетания, обратного расширения газа из мертвого объема, отличающийся тем, что в рабочей камере устанавливают дополнительный клапан с принудительным приводом, посредством дополнительного клапана сообщают рабочую камеру через трубопровод с камерой всасывания после окончания процесса нагнетания, тем самым обеспечивают процесс выхлопа газа из рабочей камеры в камеру всасывания.

| ПРОТЕЗ СТРЕМЯНКА | 0 |

|

SU175178A1 |

| Поршневой компрессор | 1980 |

|

SU989136A1 |

| Способ сжатия газа в поршневом компрессоре | 1991 |

|

SU1783155A1 |

| ПОРШНЕВОЙ КОМПРЕССОР С АВТОНОМНЫМ ОХЛАЖДЕНИЕМ ЦИЛИНДРА | 2015 |

|

RU2600215C1 |

| JPS 56157764 A, 05.12.1981 | |||

| JPS 60170078 U, 11.11.1985 | |||

| JPH 03281994 A, 12.12.1991. | |||

Авторы

Даты

2025-04-28—Публикация

2024-06-19—Подача