ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[1] Настоящее изобретение относится к окрашенной в массе арамидной пряже и к способу ее изготовления, и более конкретно к окрашенной в массе метаарамидной пряже, которая имеет меньшее отклонение цвета и превосходную светостойкость, и к способу ее изготовления.

УРОВЕНЬ ТЕХНИКИ

[2] В целом синтетические смолы на основе полиамида подразделяются на алифатические полиамиды и ароматические полиамиды. Алифатический полиамид широко известен под торговым названием «нейлон», а ароматический полиамид - под торговым названием «арамид».

[3] Из алифатических полиамидов нейлон 6, нейлон 6,6 и подобные им используются в качестве наиболее распространенных термопластичных конструкционных пластиков и применяются в таких областях, как различные формовочные материалы, а также волокна.

Нейлоновые смолы, используемые при формовании, перерабатываются в армированные пластмассы, т.е. в композитные материалы, путем армирования минеральными или стеклянными волокнами с целью улучшения огнестойкости и ударопрочности, снижения цены и улучшения механических свойств, таких как эластичность.

[4] Ароматический полиамид, так называемый «арамид», был разработан в 1960-х годах для улучшения термостойкости нейлона,который представляет собой алифатический полиамид, и хорошо известен под такими торговыми названиями, как NOMEX® и KEVLAR®. Эти ароматические полиамидные материалы обладают превосходной термостойкостью и высокой прочностью на разрыв, достаточной для использования в волоконных приложениях, таких как ткани из огнестойкого волокна и корды для шин.

[5] Алифатический полиамид относится к синтетической смоле,которая содержит алифатический углеводород, связанный между группами амида, но арамид относится к синтетической смоле, в которой бензольные группы связаны с двумя ароматическими кольцами с 85% амидной связи между амидными группами. Алифатический углеводород алифатического полиамида легко подвергается молекулярному движению при воздействии на него тепла. В отличие от этого, бензольное кольцо в ароматическом полиамиде с его жесткими молекулярными цепями не допускает легкого молекулярного движения даже при воздействии тепла, и таким образом обладает термостабильностью и высокой эластичностью, демонстрируя значительное отличие по характеристикам от обычного алифатического полиамида.

[6] Ароматические полиамиды подразделяются на параарамиды и метаарамиды. Типичным примером параарамида является KEVLAR®,разработанный компанией Dupont. Параарамид представляет собой арамид, который имеет бензольное кольцо, связанное с амидной группой в пара-положении. Благодаря чрезвычайно жестким молекулярным цепям и линейной структуре он демонстрирует очень высокую прочность и особенно высокий модуль упругости, что приводит к замечательным амортизирующим свойствам, что позволяет использовать его в пуленепробиваемой одежде, пуленепробиваемых касках, защитных перчатках или ботинках, а также одежде для пожарных. Кроме того, он используется в материалах для спортивного инвентаря, такого как теннисные ракетки, лодки, хоккейные клюшки,лески и клюшки для гольфа. В промышленности параарамид находит применение в армированных волокном пластиках (FRP) и волокнах для замены асбеста. Типичные примеры метаарамида включают в себя NOMEX®, разработанный компанией Dupont, и CONEX®, разработанный компанией Teijin. Мета-арамид, характеризующийся бензольным кольцом, связанным с амидной группой в мета-положении, имеет такую же прочность и удлинение, что и обычный нейлон, но обладает значительно более высокой термостойкостью, легче по сравнению с другими термостойкими материалами, и способен в некоторой степени впитывать пот, давая тем самым преимущество свежести и приятности.

Будучи первоначально ограниченным в выборе цвета, современный метаарамид доступен в различных цветах, включая флуоресцентные цвета. Метаарамид находит применение в одежде пожарных, униформе автогонщиков, костюмах космонавтов и термостойкой спецодежде, а также в промышленных приложениях, таких как высокотемпературные фильтры.

[7] Один из способов использования таких арамидных волокон включает изготовление окрашенной пряжи путем добавления пигмента к прядильному раствору метаарамида. Однако при изготовлении окрашенной пряжи с использованием прядильного раствора метаарамида добавленный пигмент может ухудшить физические свойства окрашенной пряжи. В частности, из-за неравномерной дисперсии пигмента могут возникнуть значительные отклонения цвета, а светостойкость может снизиться.

[8] Предшествующий патентный документ 1: Патент Кореи №10-1558064.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Техническая проблема

[9] Настоящее изобретение разработано для решения вышеупомянутых проблем, и задачей настоящего изобретения является предложить окрашенную в массе арамидную пряжу с однородной дисперсией пигмента, добавленного к высоковязкому метаарамидному полимеру, и улучшенной светостойкостью, а также способ ее получения.

[10] Вышеупомянутые и другие задачи и преимущества настоящего изобретения станут очевидными из следующего описания предпочтительных вариантов осуществления.

Техническое решение

[11] Вышеупомянутая задача решается окрашенной в массе арамидной пряжей, производимой путем смесевого прядения прядильного раствора, содержащего: прядильный раствор мастербатча,содержащий пигмент и прядильный раствор метаарамида, получаемый путем полимеризации м-фенилендиамина (MPD) и изофталоилхлорида (IPC); и прядильный раствор метаарамида.

[12] Предпочтительно, окрашенная в массе арамидная пряжа может содержать 0,01-2,5 м.ч. пигмента на 100 м.ч. метаарамидного волокна.

[13] Предпочтительно, окрашенная в массе арамидная пряжа может иметь степень светостойкости 4-5, измеряемой после 40 час воздействия ксенонового дугового источника света в соответствии с методом измерения KS K ISO 105-B02.

[14] Предпочтительно, неразложившийся остаток пигмента при температуре 350°С составляет 95% или больше.

[15] Предпочтительно, прочность окрашенной в массе арамидной пряжи может составлять 3,0-5,5 г/денье.

[16] Предпочтительно, окрашенная в массе арамидная пряжа может иметь тонину одиночной нити 0,5-5,0 денье.

[17] В дополнение к этому, вышеупомянутая задача решается способом изготовления окрашенной в массе арамидной пряжи,содержащим: первую стадию получения прядильного раствора метаарамида путем полимеризации м-фенилендиамина (MPD) и изофталоилхлорида (IPC), вторую стадию получения прядильного раствора мастербатча путем диспергирования и смешивания пигмента и прядильного раствора метаарамида, третью стадию получения прядильного раствора смеси путем смешивания прядильного раствора метаарамида и прядильного раствора мастербатча, и четвертую стадию прядения прядильного раствора смеси для получения окрашенной в массе арамидной пряжи.

[18] Предпочтительно, прядильный раствор мастербатча на второй стадии может содержать 0,1-10 мас.% пигмента.

[19] Предпочтительно, вязкость прядильного раствора мастербатча может составлять 5-50 пуаз при 25°С.

[20] Предпочтительно, вязкость прядильного раствора смеси может составлять 150-300 пуаз при 100°С и 350-650 пуаз при 80°С.

[21] Предпочтительно, размер частиц дисперсии пигмента в прядильном растворе мастербатча может составлять менее 5 мкм.

[22] Предпочтительно, четвертая стадия может быть выполнена с помощью сухого прядения.

Полезные эффекты

[23] В соответствии с одним вариантом осуществления настоящего изобретения окрашенная в массе арамидная пряжа и способ ее получения могут обеспечить окрашенную в массе арамидную пряжу с меньшим отклонением цвета и превосходной светостойкостью благодаря однородной дисперсии пигмента.

[24] Однако эффекты настоящего изобретения не ограничиваются упомянутыми выше эффектами, и другие не упомянутые эффекты станут легко понятны специалистам в данной области техники из нижеприведенного описания.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

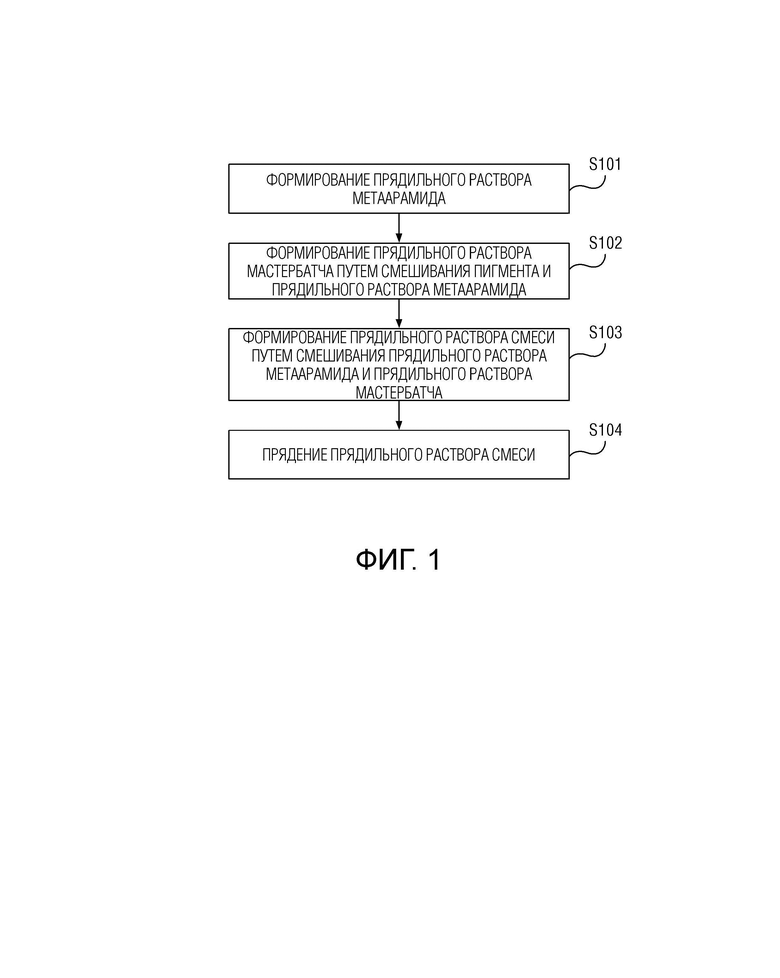

[25] Фиг.1 представляет собой блок-схему, иллюстрирующую способ получения окрашенной в массе арамидной пряжи в соответствии с одним вариантом осуществления настоящего изобретения.

ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[26] Настоящее изобретение будет описано более полно со ссылкой на прилагаемые чертежи, на которых показаны примерные варианты осуществления настоящего изобретения. Однако настоящее изобретение может быть воплощено во многих различных формах и не должно рассматриваться как ограниченное только вариантами осуществления, сформулированными в настоящем документе.

[27] На чертежах толщина слоев и областей преувеличена для наглядности. Одинаковые ссылочные цифры обозначают одинаковые элементы во всем описании. Следует понимать, что, когда элемент,такой как слой, пленка, область или подложка, упоминается как находящийся «на» другом элементе, он может находиться непосредственно на другом элементе или также могут присутствовать промежуточные элементы. В отличие от этого, когда элемент упоминается как находящийся «непосредственно на» другом элементе,никаких промежуточных элементов нет.

[28] Если не указано иное, все технические и научные термины,используемые в настоящем документе, имеют то же самое значение,что и обычно понимаемое специалистами в области техники, к которой принадлежит настоящее изобретение. В случае конфликта между ними приоритет будет иметь настоящее описание, включая определения.

Хотя способы и материалы, подобные или эквивалентные описанным в настоящем документе, могут использоваться в практике или тестировании настоящего изобретения, подходящие способы и материалы описываются ниже.

[29] Фиг.1 представляет собой блок-схему, иллюстрирующую способ изготовления окрашенной в массе арамидной пряжи в соответствии с одним вариантом осуществления настоящего изобретения.

[30] Как показано на Фиг.1, в соответствии с одним вариантом осуществления настоящего изобретения, способ изготовления окрашенной в массе арамидной пряжи включает в себя первую стадию S101 получения прядильного раствора метаарамида путем полимеризации м-фенилендиамина (MPD) и изофталоилхлорида (IPC),вторую стадию S102 получения прядильного раствора мастербатча путем диспергирования и смешивания пигмента и прядильного раствора метаарамида, третью стадию S103 получения прядильного раствора смеси путем смешивания прядильного раствора метаарамида и прядильного раствора мастербатча, и четвертую стадию S104 прядения прядильного раствора смеси для получения окрашенной в массе арамидной пряжи.

[31] Как было описано выше, в настоящем изобретении окрашенная в массе арамидная пряжа производится путем смешивания пигмента и другого прядильного раствора метаарамида для получения прядильного раствора мастербатча (вторая стадия) с последующим смешиванием прядильного раствора мастербатча с прядильным раствором метаарамида, полимеризованного на первой стадии, вместо непосредственного смешивания пигмента с прядильным раствором метаарамида, полимеризованного на первой стадии. Если вторая стадия (стадия мастербатча) опускается, и пигмент непосредственно диспергируется в метаарамидном полимере, высокая вязкость метаарамидного полимера затрудняет диспергирование. Физические требования и требования к оборудованию, необходимые для решения этой проблемы и получения дисперсии, являются значительными и требуют инвестиций в оборудование сверх необходимого, что приводит к снижению экономической целесообразности. Следовательно, за счет использования прядильного раствора мастербатча с низкой вязкостью настоящее изобретение предварительно диспергирует пигмент внутри метаарамида, одновременно смачивая поверхность пигмента метаарамидом. Это улучшает поддержание дисперсионного состояния пигмента в концентрате на последующей стадии, третьей стадии смешивания мастербатча и метаарамида.

[32] Первая стадия S101 получения прядильного раствора метаарамида путем полимеризации м-фенилендиамина (MPD) и изофталоилхлорида (IPC) включает в себя получение прядильного раствора метаарамида путем полимеризации метаарамида посредством MPD и IPC.

[33] Вязкость прядильного раствора метаарамида, производимого на первой стадии S101, предпочтительно составляет 150-300 пуаз при 100°С и 350-650 пуаз при 80°С. В дополнение к этому, с точки зрения физических свойств волокна молекулярная масса предпочтительно находится в диапазоне средневесовой молекулярной массы 300000-400000. Если средневесовая молекулярная масса прядильного раствора метаарамида составляет 300000 или меньше, это оказывает негативное влияние на прочность и термостойкость волокна. Если она превышает 400000, процесс прядения становится плохим, что затрудняет производство однородных волокнистых продуктов.

[34] Далее, на второй стадии S102 получения прядильного раствора мастербатча путем диспергирования и смешивания пигмента и прядильного раствора метаарамида пигмент диспергируется и смешивается с прядильным раствором метаарамида, произведенным на первой стадии S101, для получения прядильного раствора мастербатча. В этом случае концентрат предпочтительно содержит 0,1-10 мас.% пигмента. Если содержание пигмента составляет менее 0,1 мас.%, возникает экранирующий эффект метаарамида во время процесса волокнообразования высоковязкого метаарамидного полимера, что затрудняет достижение желаемого цвета.

Следовательно, количество пигмента, необходимое для достижения желаемой насыщенности цвета, увеличивается, что приводит к увеличению производственных затрат. С другой стороны, если содержание пигмента превышает 10 мас.%, существует более высокий риск повторной агрегации пигмента, что увеличивает вероятность нестабильности процесса волокнообразования. В отличие от этого, настоящее изобретение позволяет обеспечить насыщенность цвета при относительно низком содержании пигмента, снижая затраты и предотвращая ухудшение физических свойств, вызванное пигментом, за счет равномерного распределения пигмента.

[35] Вязкость прядильного раствора мастербатча, производимого на второй стадии S102, предпочтительно составляет 5-50 пуаз при 25°С. Если вязкость прядильного раствора мастербатча составляет менее 5 пуаз при 25°С, после диспергирования пигмента может образоваться осадок в результате старения, что отрицательно влияет на стабильность при хранении. С другой стороны, если она превышает 50 пуаз, при приготовлении смеси может возникнуть локализованная неравномерная дисперсная фаза. В этом случае предпочтительно контролировать вязкость прядильного раствора мастербатча с помощью растворителя на основе полярного амида.

[36] Размер частиц дисперсии пигмента в прядильном растворе мастербатча предпочтительно составляет менее 5 мкм. Если размер частиц дисперсии пигмента составляет 5 мкм или больше, во время процесса волокнообразования (прядения, последующей обработки) пигмент может действовать как постороннее вещество, вызывая дисбаланс физического напряжения, что может привести к таким проблемам, как плохое прядение или обрыв нити в процессе прядения.

[37] Пигмент предпочтительно включает в себя по меньшей мере одно вещество, выбираемое из органических пигментов,неорганических пигментов и флуоресцентных пигментов, и более предпочтительно использовать органический пигмент с высокой температурой плавления для повышения термической стабильности.

[38] Затем на третьей стадии S103 получения прядильного раствора смеси путем смешивания прядильного раствора метаарамида и прядильного раствора мастербатча прядильный раствор метаарамида,произведенный на первой стадии S101, смешивается с прядильным раствором мастербатча, произведенным на второй стадии S102.

[39] На этом этапе предпочтительно смешивать 1000-4000 м.ч. прядильного раствора метаарамида на 100 м.ч. прядильного раствора мастербатча. Если содержание прядильного раствора метаарамида составляет менее 1000 м.ч., вязкость смеси снижается, что делает ее непригодной для процесса прядения. Дополнительно к этому, если содержание прядильного раствора метаарамида превышает 4000 м.ч., для обеспечения прядения требуется высокотемпературная среда прядения, что приводит к экономической неэффективности из-за ненужного добавления источников тепла. Это может препятствовать однородности конечного волокнистого продукта, вызывать более низкую концентрацию метаарамида и отрицательно влиять на насыщенность цвета пигмента из-за экранирующего эффекта метаарамида.

[40] Вязкость прядильного раствора смеси предпочтительно составляет 150-300 пуаз при 100°С и 350-650 пуаз при 80°С. Если вязкость прядильного раствора смеси составляет менее 150 пуаз при 100°С или менее 350 пуаз при 80°С, может возникнуть проблема плохого процесса прядения, при которой само волокно не выдерживает натяжения, получаемого в процессе прядения. С другой стороны, если вязкость прядильного раствора превышает 300 пуаз при 100°С или 650 пуаз при 80°С, равномерный выпуск из фильеры в процессе прядения становится затруднительным. Вышеописанной вязкостью прядильного раствора смеси можно управлять путем добавления растворителя на основе полярного амида во время получения прядильного раствора мастербатча на второй стадии S102 и регулирования соотношения смешивания прядильного раствора мастербатча и прядильного раствора метаарамида во время третьей стадии S103.

[41] Прядильный раствор мастербатча с пигментом, смешанным с прядильным раствором метаарамида, имеет вязкость при температуре плавления 5-50 пуаз при 25°С, как было описано выше. Следовательно, на третьей стадии S103 посредством процесса смешивания прядильного раствора метаарамида и прядильного раствора мастербатча относительно высоковязкий прядильный раствор метаарамида смешивается с относительно маловязким прядильным раствором мастербатча, увеличивая тем самым степень дисперсности пигмента.

Обычно добавление пигмента приводит к снижению прочности производимой пряжи или волокна. Однако благодаря описанному выше процессу дисперсия пигмента улучшается, что может привести к уменьшению количества пигмента, необходимого для обеспечения насыщенности цвета, что в конечном итоге повышает прочность волокна за счет уменьшения содержания пигмента.

[42] Затем на четвертой стадии S104 получения окрашенной в массе арамидной пряжи прядильный раствор смеси, произведенный на третьей стадии S103, прядется для получения окрашенной в массе арамидной пряжи. Для этого в качестве способа прядения предпочтительно использовать сухое прядение.

[43] В соответствии с одним вариантом осуществления настоящего изобретения окрашенная в массе арамидная пряжа, полученная описанным выше способом, производится путем прядения смеси пигмента и метаарамида, полученного при полимеризации MPD и IPC.

[44] Окрашенная в массе арамидная пряжа, полученная с помощью вышеописанного способа получения, предпочтительно содержит 0,01-2,5 м.ч. пигмента на 100 м.ч. метаарамидного волокна. Если содержание пигмента составляет менее 0,01 м.ч. на 100 м.ч. метаарамидного волокна, во время процесса волокнообразования высоковязкого метаарамидного волокна возникает экранирующий эффект метаарамидного волокна, что затрудняет достижение желаемого цвета.

Дополнительно к этому, уменьшается содержание пигмента, что может привести к увеличению производственных затрат для достижения той же самой насыщенности цвета. С другой стороны, если содержание пигмента превышает 2,5 м.ч. на 100 м.ч. метаарамидного волокна, существует более высокий риск повторной агрегации пигмента, что увеличивает вероятность нестабильности процесса волокнообразования.

[45] В окрашенной в массе арамидной пряже неразложившийся остаток пигмента при высокой температуре 350°С предпочтительно составляет 95% или больше. Эта характеристика связана с термостойкостью самого органического пигмента, необходимой для долговечности в условиях высоких температур в процессе волокнообразования. Если неразложившийся остаток составляет менее 95%, это может привести к таким недостаткам, как изменения содержания и цветового состава из-за высокотемпературных условий во время производственного процесса, и таким образом привести к изменению цвета конечного продукта. Кроме того, при сухом прядении существует повышенный риск обесцвечивания из-за условий высокотемпературного прядения и условий последующей термообработки.

[46] Предпочтительно, окрашенная в массе арамидная пряжа имеет степень светостойкости 4-5 после 40 час воздействия ксенонового дугового источника света в соответствии с методом измерения KS K ISO 105-B02. По сути окрашенная в массе арамидная пряжа в соответствии с одним вариантом осуществления настоящего изобретения может достигать высокой светостойкости за счет равномерного диспергирования самого пигмента.

[47] В дополнение к этому, прочность окрашенной арамидной пряжи предпочтительно составляет 3,0-5,5 г/денье. Это соответствует прочности арамидной пряжи без частиц органического пигмента (сырой белый арамид). Обычно прочность пряжи, окрашенной в массе, снижается из-за добавления пигмента, но в настоящем изобретении за счет сведения к минимуму использования пигмента для обеспечения цвета, а также обеспечения равномерного распределения пигмента можно достичь уровня прочности, который не вызывает ухудшения физических свойств по сравнению с арамидной пряжей без пигмента, несмотря на включение частиц органического пигмента.

[48] Тонина одиночной нити окрашенной в массе арамидной пряжи предпочтительно составляет 0,5-5,0 денье. Как правило, на физические свойства окрашенной в массе арамидной пряжи добавленный пигмент оказывает негативное влияние, особенно его содержание. В окрашенной в массе арамидной пряже в соответствии с одним вариантом осуществления настоящего изобретения за счет улучшения дисперсии пигмента можно достичь тонины одиночной нити 0,5-5,0 денье, даже с добавлением пигмента для окрашивания. Поскольку количество пигмента варьируется в зависимости от желаемого цвета, процесс прядения/последующей обработки может отличаться, но, учитывая, что окрашенная в массе арамидная пряжа в основном используется для изготовления одежды, ее можно производить с тониной одиночной нити 0,5-5,0 денье за счет последующей обработки (ткачества, вязания).

[49] Далее настоящее изобретение будет описано более подробно со ссылками на Примеры. Следующие Примеры представлены для дополнительной иллюстрации настоящего изобретения и не предназначены для ограничения области его охвата.

[50] [Примеры]

[51] [Пример 1]

[52] Метафенилендиамин (MPD) и изофталоилхлорид (IPC) полимеризовались для того, чтобы произвести прядильный раствор метаарамида (Arawin, Toray Advanced Materials Korea Inc.).

[53] Затем 1 мас.% пигмента смешивался с полученным прядильным раствором метаарамида для того, чтобы произвести прядильный раствор мастербатча. При этом проводилась дисперсионная обработка для достижения гранулометрического состава пигмента в прядильном растворе мастербатча, составляющего менее 5 мкм.

Дополнительно к этому вязкость прядильного раствора мастербатча устанавливалась равной 5 пуаз при 25°С.

[54] Затем прядильный раствор смеси был произведен путем смешивания 2000 м.ч. прядильного раствора метаарамида с 100 м.ч. прядильного раствора мастербатча. При этом вязкость прядильного раствора смеси была устанавливалась равной 150 пуаз при 100°С и 350 пуаз при 80°С.

[55] Затем полученный прядильный раствор смеси подвергался сухому прядению для получения окрашенной в массе пряжи.

[56] [Пример 2]

[57] Окрашенная в массе пряжа была произведена тем же самым образом, что и в Примере 1, за исключением того, что содержание пигмента для получения прядильного раствора мастербатча составляло 5 мас.%.

[58] [Пример 3]

[59] Окрашенная в массе пряжа была произведена тем же самым образом, что и в Примере 1, за исключением того, что содержание пигмента для получения прядильного раствора мастербатча составляло 10 мас.%.

[60] [Пример 4]

[61] Окрашенная в массе пряжа была произведена тем же самым образом, что и в Примере 1, за исключением того, что содержание пигмента для получения прядильного раствора мастербатча составляло 0,1 мас.%.

[62] [Пример 5]

[63] Окрашенная в массе пряжа была произведена тем же самым образом, что и в Примере 1, за исключением того, что вязкость прядильного раствора мастербатча была установлена равной 50 пуаз при 25°С, а вязкость прядильного раствора смеси была установлена равной 300 пуаз при 100°С и 650 пуаз при 80°С.

[64] [Сравнительные примеры]

[65] [Сравнительный пример 1]

[66] Окрашенная в массе пряжа была произведена тем же самым образом, что и в Примере 1, за исключением того, что дисперсионная обработка для достижения гранулометрического состава пигмента, составляющего менее 5 мкм, не проводилась.

[67] [Сравнительный пример 2]

[68] Окрашенная в массе пряжа была произведена тем же самым образом, что и в Примере 1, за исключением того, что содержание пигмента для получения прядильного раствора мастербатча составляло 0,05 мас.%.

[69] [Сравнительный пример 3]

[70] Окрашенная в массе пряжа была произведена тем же самым образом, что и в Примере 1, за исключением того, что содержание пигмента для получения прядильного раствора мастербатча составляло 11 мас.%.

[71] [Сравнительный пример 4]

[72] Окрашенная в массе пряжа была произведена тем же самым образом, что и в Примере 1, за исключением того, что вязкость прядильного раствора мастербатча была установлена равной 4 пуаз при 25°С, а вязкость прядильного раствора смеси была установлена равной 140 пуаз при 100°С и 340 пуаз при 80°С.

[73] [Сравнительный пример 5]

[74] Окрашенная в массе пряжа была произведена тем же самым образом, что и в Примере 1, за исключением того, что вязкость прядильного раствора мастербатча была установлена равной 51 пуаз при 25°С, а вязкость прядильного раствора смеси была установлена равной 310 пуаз при 100°С и 660 пуаз при 80°С.

[75] Физические свойства измеряли с помощью следующего экспериментального примера с использованием окрашенных в массе нитей, полученных в Примерах 1-5 и Сравнительных примерах 1-5, и результаты показаны ниже в Таблицах 1 и 2.

[76] [Экспериментальный пример]

[77] (1) Визуальное наблюдение осаждения

[78] Полученный прядильный раствор мастербатча оставляли нетронутым в прозрачном контейнере при температуре 25°С, и граничная поверхность, образующаяся из-за осаждения, наблюдалась визуально в течение 30 дней. Наличие осаждения регистрировалось в Таблице 1 как «Да», а отсутствие осаждения - как «Нет».

Промежуточная степень осаждения регистрировалась как «Промежуточное».

[79] (2) Измерение размера частиц дисперсии

[80] Для полученной окрашенной в массе пряжи размер частиц дисперсии измерялся с использованием аналогового анализатора размера частиц (гриндометра) в течение 30 дней.

[81] (3) Измерение цветовых различий (ΔE)

[82] Для полученного прядильного раствора мастербатча цветовые различия измерялись с помощью колориметра (KONICA MINOLTA, cm-3600a) на основе метода измерения цвета в течение 30 дней с даты отбора проб.

[83] (4) Измерение светостойкости

[84] Для полученной окрашенной в массе арамидной пряжи светостойкость измерялась после 40 часов воздействия ксенонового дугового источника света в соответствии с методом измерения KS K ISO 105-B02.

[85] (5) Измерение тонины и прочности одиночной нити

[86] Тонина и прочность одиночной нити полученной окрашенной в массе пряжи измерялись с использованием устройства Vibroskop при условиях 25°С и относительной влажности 65%.

[87] [Таблица 1]

[мкм]

ΔE

[88] [Таблица 2]

[89] Как показано в Таблицах 1 и 2, все Примеры 1-5 удовлетворяли конфигурации настоящего изобретения с точки зрения размера частиц дисперсии, прочности, тонины одиночной нити и светостойкости. Кроме того, в Примерах 1-4 осаждение не наблюдалось даже через 30 дней, сохранялся размер частиц дисперсии менее 5 мкм и наблюдались минимальные цветовые различия с течением времени.

[90] Напротив, в Сравнительном примере 1 с гранулометрическим составом 5 мкм или больше наблюдалось осаждение с течением времени и чрезмерная дисперсия, что делало невозможным прядение в окрашенную в массе арамидную пряжу. В частности, в Сравнительном примере 1 изначально не было никакого осаждения, но оно произошло через 5 дней. Размер частиц дисперсии первоначально составлял 5 мкм или больше, постепенно увеличиваясь в течение 30 дней, и цветовые различия невозможно было измерить через 5 дней.

[91] Кроме того, Сравнительный пример 2 с недостаточным количеством пигмента показал увеличение размера частиц дисперсии с течением времени, что сделало невозможным прядение в окрашенную в массе арамидную пряжу.

[92] Аналогичным образом, в Сравнительном примере 3 с чрезмерным количеством пигмента наблюдалось осаждение с течением времени и чрезмерный размер частиц дисперсии, что делало невозможным прядение в окрашенную в массе арамидную пряжу.

[93] Кроме того, в Сравнительном примере 4 с низкой вязкостью как прядильного раствора мастербатча, так и прядильного раствора смеси наблюдалось осаждение с течением времени и чрезмерный размер частиц дисперсии, что делало невозможным прядение в окрашенную в массе арамидную пряжу.

[94] Аналогичным образом, Сравнительный пример 5 с высокой вязкостью как прядильного раствора мастербатча, так и прядильного раствора смеси характеризовался быстрым осаждением и чрезмерным размером частиц дисперсии, что делало невозможным прядение в окрашенную в массе арамидную пряжу.

[95] В дополнение к этому, во всех Сравнительных примерах, кроме Сравнительного примера 2, с течением времени происходило осаждение или коагуляция, что приводило к частично неравномерным измеренным значениям при измерении цветовой разницы, что приводило к невозможности обеспечить надежность данных. В результате можно подтвердить, что цветовые различия не могут быть измерены.

[96] В то время, как настоящее изобретение было показано и описано со ссылкой на некоторые его примерные варианты осуществления, его не следует рассматривать как ограниченное вариантами осуществления, изложенными в настоящем документе, и различные изменения в форме и деталях могут быть внесены в него специалистом в данной области техники без отступлений от духа и области охвата настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕПРЕРЫВНЫЙ ПРОЦЕСС ДЛЯ ПЕРЕРАБОТКИ | 2020 |

|

RU2835831C1 |

| ОКРАШЕННЫЕ В ПРОЦЕССЕ ФОРМОВАНИЯ АРАМИДНЫЕ ВОЛОКНА | 2011 |

|

RU2580144C2 |

| ВОЛОКНО ИЗ ПОЛНОСТЬЮ АРОМАТИЧЕСКОГО ПОЛИАМИДА МЕТАТИПА | 2010 |

|

RU2534767C2 |

| ВОЛОКНО ИЗ ПОЛНОСТЬЮ АРОМАТИЧЕСКОГО ПОЛИАМИДА МЕТА-ТИПА | 2011 |

|

RU2550178C2 |

| СОПРЯЖЕННЫЙ МУЛЬТИФИЛАМЕНТ ТИПА МОРЕ-ОСТРОВ, СОДЕРЖАЩИЙ ОКРАШЕННЫЙ В МАССЕ КОМПОНЕНТ, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2287029C2 |

| БУМАГА НА ОСНОВЕ АРАМИДА С УЛУЧШЕННЫМИ СВОЙСТВАМИ | 2019 |

|

RU2772579C1 |

| ТЕКСТИЛЬНАЯ ТКАНЬ И ПРОИЗВЕДЕННАЯ ИЗ НЕЕ СПЕЦОДЕЖДА | 2018 |

|

RU2753284C2 |

| ФЛУОРЕСЦЕНТНОЕ ВОЛОКНО, ЕГО ПРИМЕНЕНИЕ И СПОСОБЫ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2541062C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМООГНЕСТОЙКИХ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2310701C1 |

| ЛЕГКО ОКРАШИВАЕМОЕ ПОЛНОСТЬЮ АРОМАТИЧЕСКОЕ ВОЛОКНО МЕТА-ТИПА | 2009 |

|

RU2508421C2 |

Изобретение относится к окрашенной в массе арамидной пряже и к способу ее изготовления. Предложена окрашенная в массе арамидная пряжа, изготавливаемая путем смесевого прядения прядильного раствора, содержащего: прядильный раствор мастербатча, содержащий пигмент и прядильный раствор метаарамида, получаемый путем полимеризации м-фенилендиамина (MPD) и изофталоилхлорида (IPC); и прядильный раствор метаарамида, причем прядильный раствор мастербатча содержит 0,1-10 мас.% пигмента. Предложен также способ ее изготовления. Предложенная окрашенная в массе арамидная пряжа имеет меньшее отклонение цвета и превосходную светостойкость благодаря равномерной дисперсии пигмента. 2 н. и 8 з.п. ф-лы, 1 ил., 2 табл., 5 пр.

1. Окрашенная в массе арамидная пряжа, изготавливаемая путем смесевого прядения прядильного раствора, содержащего: прядильный раствор мастербатча, содержащий пигмент и прядильный раствор метаарамида, получаемый путем полимеризации м-фенилендиамина (MPD) и изофталоилхлорида (IPC); и прядильный раствор метаарамида,

причем прядильный раствор мастербатча содержит 0,1-10 мас.% пигмента.

2. Окрашенная в массе арамидная пряжа по п.1, которая содержит 0,01-2,5 м.ч. пигмента на 100 м.ч. метаарамидного волокна.

3. Окрашенная в массе арамидная пряжа по п.1, которая имеет степень светостойкости 4-5 после 40 час воздействия ксенонового дугового источника света в соответствии с методом измерения KS K ISO 105-B02.

4. Окрашенная в массе арамидная пряжа по п.1, в которой неразложившийся при температуре 350°С остаток пигмента составляет 95% или больше.

5. Окрашенная в массе арамидная пряжа по п.1, прочность которой составляет 3,0-5,5 г/денье.

6. Окрашенная в массе арамидная пряжа по п.1, которая имеет тонину одиночной нити 0,5-5,0 денье.

7. Способ изготовления окрашенной в массе арамидной пряжи по п.1, содержащий:

первую стадию получения прядильного раствора метаарамида путем полимеризации м-фенилендиамина (MPD) и изофталоилхлорида (IPC);

вторую стадию получения прядильного раствора мастербатча путем диспергирования и смешивания пигмента и прядильного раствора метаарамида;

третью стадию получения прядильного раствора смеси путем смешивания 1000-4000 мас.ч. прядильного раствора метаарамида на 100 мас.ч. прядильного раствора мастербатча; и

четвертую стадию прядения прядильного раствора смеси для изготовления окрашенной в массе арамидной пряжи,

при этом прядильный раствор мастербатча на второй стадии содержит 0,1-10 мас.% пигмента, и

размер частиц дисперсии пигмента в прядильном растворе мастербатча составляет менее 5 мкм.

8. Способ по п.7, в котором вязкость прядильного раствора мастербатча составляет 5-50 пуаз при 25°С.

9. Способ по п.7, в котором вязкость прядильного раствора смеси составляет 150-300 пуаз при 100°С и 350-650 пуаз при 80°С.

10. Способ по п.7, в котором четвертую стадию выполняют с помощью сухого прядения.

| ТЕКСТИЛЬНЫЙ МАТЕРИАЛ ИЗ НИТЕЙ ОКРАШЕННОГО ВОЛОКНА И ИСПОЛЬЗОВАНИЕ ЕГО ДЛЯ ИЗГОТОВЛЕНИЯ КАМУФЛЯЖНЫХ ИЗДЕЛИЙ | 2003 |

|

RU2326197C2 |

| JP 2008138335 A, 19.06.2008 | |||

| US 5607483 A1, 04.03.1997 | |||

| КОМПОЗИЦИЯ ДЛЯ КРАШЕНИЯ МАТЕРИАЛОВ НА ОСНОВЕ АРОМАТИЧЕСКИХ ГЕТЕРОЦИКЛИЧЕСКИХ ВОЛОКОН | 1999 |

|

RU2158793C1 |

Авторы

Даты

2025-05-05—Публикация

2022-02-08—Подача