Изобретение относится к непрерывному процессу для переработки арамидного волокнистого материала, к непрерывному арамидному волокну, получаемому с помощью такого процесса, к непрерывному арамидному волокну, содержащему смесь полимеров, к многоволоконной пряже, содержащей любое из волокон, а также к текстильным полотнам и к защитной одежде.

Арамидные волокна используются в различных приложениях, включая текстиль, нетканые материалы, канаты, армированные волокнами композиты, кабели, стойкие к проникновению материалы (например бронежилеты), шины и конвейерные ленты.

С учетом экологических требований желательно сократить количество отходов продуктов с истекшим сроком службы, а также уменьшить углеродный след за счет сокращения количества первичных арамидных волокон (то есть арамидных волокон, произведенных из 100% вновь произведенного полимера) посредством переработки арамидных волокон.

Хорошо известным способом вторичной переработки арамидных волокон является производство пульпы, т.е. фибриллированных коротких волокон из короткорезаных арамидных волокон. Однако пульпа подходит только для ряда применений. Кроме того, пульпа обычно используется в небольших количествах в композитных материалах, что затрудняет переработку пульпы после использования. Это ограничивает количество раз, когда арамид может быть переработан посредством пульпового процесса.

Патентный документ CN 106564134 A описывает процесс для обработки отходов параарамидного прядения в виде твердых полимерных комков, в котором отходы прядения измельчаются горизонтальной центробежной дробилкой, передаются в бак для брожения, где они подвергаются в течение 50-200 час кислотной обработке при температуре 100-300°C при перемешивании, а затем передаются в резервуар нейтрализации, куда добавляется раствор гидроксида для нейтрализации, и суспензия фильтруется после нейтрализации. Этот процесс не является эффективным и экономичным и требует дополнительных стадий химической обработки.

Патентный документ CN 102560748 описывает прерывистый процесс переработки непрерывной параарамидной пряжи или отходов прядильного раствора с производства. Этот процесс требует тщательной предварительной обработки непрерывной арамидной пряжи, включая разматывание нити, сушку, вымачивание в насыщенном растворе NaHCO3 в течение нескольких часов и промывку перед добавлением к непрерывной пряже серной кислоты для ее растворения. Этот процесс дает пряжу, которая является подходящей для производства штапельного волокна.

Патентный документ JP 2006241271 раскрывает процесс переработки пряжи из арамидного сополимера. Пряжа предпочтительно представляет собой пряжу, не подвергавшуюся термической вытяжке, т.е. отходы производства.

Волокна контактируют с органическим амидным растворителем, содержащим неорганическую соль, предпочтительно NMP в сочетании с LiCl или CaCl2, и перемешиваются при повышенной температуре.

Существует потребность в непрерывном, эффективном процессе переработки, который может использовать широкий спектр арамидных материалов в различных формах в качестве сырья и который приводит к получению высококачественных непрерывных арамидных волокон, которые можно использовать в широком диапазоне областей применения и которые могут иметь механические свойства, сравнимые с первичными арамидными волокнами.

С этой целью настоящая патентная заявка предлагает непрерывный процесс для переработки арамидного волокна, содержащий следующие стадии:

объединение арамидного волокнистого материала, содержащего прерывистые арамидные волокна, с серной кислотой для получения прядильного раствора, содержащего арамид, и

переработка прядильного раствора, содержащего арамид, в непрерывное арамидное волокно.

Арамидный волокнистый материал, используемый в качестве исходного материала для настоящего способа, содержит прерывистые арамидные волокна.

Прерывистые арамидные волокна имеют длину (или наибольший размер) не более 100 см, предпочтительно не более 50 см, более предпочтительно не более 20 см, и еще более предпочтительно не более 10 см или до 5 см.

Волокна следует понимать как относительно гибкие единицы вещества, имеющие высокое отношение длины к ширине (по площади их поперечного сечения, перпендикулярной их длине).

Этот процесс приводит к непрерывным арамидным волокнам, то есть арамидным волокнам, имеющим длину более 100 см. Обычно непрерывные волокна или непрерывные элементарные волокна имеют практически неограниченную длину, так как получаются в процессе непрерывного прядения. Предпочтительно непрерывное арамидное волокно, полученное в результате этого процесса, представляет собой многоволоконную пряжу.

В контексте настоящей заявки термин «длина» относится к взвешенной длине (LL) для коротких волокон и к средней длине для более длинных волокон. Для коротких волокон (а также пульпы, фибрилл и фибридов) длиной до 6 мм взвешенная длина может быть определена с помощью прибора Pulp Expert™ FS (Metso), включая частицы длиной < 250 мкм.

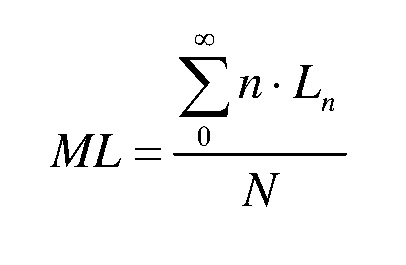

Для более длинных волокон (> 6 мм) длина относится к средней длине волокна по количеству (средняя длина, ML), которая может быть рассчитана по формуле:

,

,

где n - количество волокон определенной длины Ln, а N - общее количество волокон. Средняя длина может быть определена с помощью тестера распределения длины волокна, такого как Classifiber (Kaisokki).

Термины «арамидный прядильный раствор» и «прядильный раствор, содержащий арамид» могут взаимозаменяемо использоваться в настоящем описании.

Арамидный волокнистый материал в качестве одного из исходных материалов настоящего процесса обычно получается из арамидного волокна, подлежащего вторичной переработке, или содержит его. Арамидный волокнистый материал может быть получен из арамидных отходов, бывших в употреблении, т.е. материалов, которые использовались в продуктах и срок службы которых истек, включая, но не ограничиваясь этим, веревки, стойкие к проникновению изделия (например бронежилеты), ткани (тканые или трикотажные), нетканые материалы, бумагу, композиты, включая арамидные волокна, кабели, армирующие слои в шинах, волоконно-оптические кабели, шлангокабели, однонаправленные экраны и т.д. Такие отходы могут содержать другие материалы, кроме арамидных и/или могут также включать в себя волокна, отличающиеся от арамидных волокон, т.е. гибридные волокна или гибридные тканевые материалы, включая арамидные волокна и полиамидные волокна или полиэтилентерефталатные волокна.

Арамидный волокнистый материал также может быть получен из промышленных арамидных отходов, т.е. отходов арамидного волокна, образующихся в процессе производства или переработки, или из арамидной пряжи низкого качества.

В зависимости от формы перерабатываемых отходов они могут быть подвергнуты стадии измельчения для получения арамидного волокнистого материала, например путем резки, рубки, дробления, размалывания, дезинтеграции, ударного воздействия или комбинации таких способов. Кроме того, опасные компоненты (например отделочные материалы) могут быть удалены из подлежащих вторичной переработке отходов или арамидного волокнистого материала до начала процесса. Предпочтительно, чтобы предварительная обработка и процесс не включали щелочную обработку перерабатываемого материала или арамидного волокнистого материала перед контактированием с серной кислотой.

Арамидный волокнистый материал содержит прерывистое арамидное волокно, которое может, например, иметь форму коротких обрезков, пульпы, кусочков тканого или трикотажного полотна, кусочков нетканого материала или кусочков бумаги, или любой их смеси. В дополнение к прерывистому арамидному волокну арамидный волокнистый материал может содержать другие, неарамидные волокна и неволокнистый материал, причем последний включает в себя первичный арамидный полимер и/или неволокнистый материал, полученный из материала, подлежащего вторичной переработке. Прерывистое арамидное волокно и другие опционально присутствующие волокна вместе образуют волокнистый компонент арамидного волокнистого материала.

Арамидный волокнистый материал может содержать по меньшей мере 50 мас. % прерывистого арамидного волокна, предпочтительно по меньшей мере 70 мас. % прерывистого арамидного волокна, предпочтительно по меньшей мере 80 мас. % или даже по меньшей мере 90 мас. % прерывистого арамидного волокна (по массе арамидного волокнистого материала).

Арамидный волокнистый материал может содержать по меньшей мере 50 мас.% прерывистого арамидного волокна, предпочтительно по меньшей мере 70 мас.% прерывистого арамидного волокна, предпочтительно по меньшей мере 80 мас.% или даже по меньшей мере 90 мас. % прерывистого арамидного волокна (по массе волокнистого компонента арамидного волокнистого материала).

Арамидный волокнистый материал может содержать по меньшей мере один тип волокна, отличающийся от арамидных волокон (называемый неарамидными волокнами), например не более 50 мас.% неарамидных волокон, предпочтительно не более 30 мас.% неарамидных волокон, более предпочтительно не более 20 мас.%, более предпочтительно не более 10 мас. % или наиболее предпочтительно не более 5 мас.% неарамидных волокон (по массе арамидного волокнистого материала).

Арамидный волокнистый материал может содержать по меньшей мере один тип волокна, отличающийся от арамидных волокон (называемый неарамидными волокнами), например не более 50 мас. % неарамидных волокон, предпочтительно не более 30 мас.% неарамидных волокон, более предпочтительно не более 20 мас.%, более предпочтительно не более 10 мас. % или наиболее предпочтительно не более 5 мас.% неарамидных волокон (по массе волокнистого компонента арамидного волокнистого материала).

Арамидный волокнистый материал может содержать по меньшей мере одно из следующих неарамидных волокон: термопластичные волокна, натуральные волокна, восстановленные волокна или волокна, сделанные из жестких стержневых полимеров, отличающихся от арамида.

Термопластичные волокна хорошо известны и включают в себя, например, акриловые волокна (например модакриловые волокна), полиамидные волокна (например нейлоновые волокна) и полиэфирные волокна. Натуральные и восстановленные волокна включают в себя, например, волокна хлопка, целлюлозные волокна, волокна вискозы, (например волокна искусственного шелка или лиоцелла). Жесткие стержневые полимерные волокна, отличающиеся от арамидных волокон, представляют собой, например, волокна полибензимидазола (PBI) и волокна полибензобисоксазола (PBO). Например, арамидный волокнистый материал может содержать арамидное волокно, предпочтительно метаарамидное волокно, и неарамидные волокна. Предпочтительно неарамидное волокно выбирается по меньшей мере из одного из натурального волокна, восстановленного волокна, термопластичного волокна и волокна, изготовленного из жесткого стержневого полимера, отличающегося от арамида.

Даже при том, что предпочтительно, чтобы арамидный волокнистый материал и волокнистый компонент арамидного волокнистого материала содержали большую часть арамидных волокон, настоящий процесс в одном варианте осуществления также может быть применен к арамидному волокнистому материалу, который содержит 1-99 мас.% арамидного волокна, предпочтительно метаарамидного волокна, и 99-1 мас.% неарамидного волокна, предпочтительно 20-80 мас.% арамидного волокна, более предпочтительно метаарамидного волокна, и 80-20 мас.% неарамидного волокна (по массе арамидного волокнистого материала или по массе волокнистого компонента арамидного волокнистого материала).

Арамидный волокнистый материал может содержать комбинацию метаарамидного волокна, параарамидного волокна и неарамидного волокна, предпочтительно выбираемого из натурального волокна, восстановленного волокна и/или термопластичного волокна. Предпочтительно арамидный волокнистый материал содержит менее 20 мас.% термопластичных волокон.

В одном варианте осуществления арамидный волокнистый материал содержит метаарамидное волокно, параарамидное волокно и неарамидное волокно, предпочтительно антистатическое неарамидное волокно.

Предпочтительным является вариант осуществления, в котором арамидный волокнистый материал содержит 50-98 мас.% метаарамидного волокна, 1-49 мас.% параарамидного волокна и 1-49 мас.% неарамидного волокна, предпочтительно 55-95 мас.% метаарамидного волокна, 3-10 мас.% параарамидного и 2-35 мас.% неарамидного волокна (по массе арамидного волокнистого материала или по массе волокнистого компонента арамидного волокнистого материала).

В одном варианте осуществления арамидный волокнистый материал или волокнистый компонент арамидного волокнистого материала содержит 65-95 мас.% метаарамидных волокон, 1-34 мас. % параарамидных волокон и 1-4 мас.% антистатических волокон (например антистатических волокон на полиэфирной, полиамидной или акриловой основе), в частности 93 мас. % метаарамидных волокон, 5 мас.% параарамидных волокон и 2 мас.% антистатических волокон. Антистатические волокна могут включать в себя электропроводящее акриловое волокно, т.е. волокно, полученное замешиванием электропроводящего углерода в акриловое волокно, сопряженное волокно оболочка-сердцевина, включающее сердцевинную часть, содержащую электропроводящие микрочастицы, и оболочечную часть, не содержащую электропроводящие микрочастицы, и т.п. В частности, антистатическое волокно может представлять собой сопряженное волокно оболочка-сердцевина (или эксцентричное сопряженное волокно оболочка-сердцевина), в котором оболочковая часть выполнена из акрила, не содержащего электропроводящих микрочастиц, а сердцевина выполнена из электропроводящего содержащего углерод полимера, и т.п.

В другом варианте осуществления арамидный волокнистый материал содержит параарамидное волокно и волокно, изготовленное из жесткого стержневого полимера, отличающегося от арамида (например PBI, PBO), например 5-95 мас.% параарамидного волокна и 95-5 мас.% волокна, сделанного из жесткого стержневого полимера, отличающегося от арамида, предпочтительно 10-90 мас.% параарамидного волокна и 90-10 мас. % волокна, сделанного из жесткого стержневого полимера, отличающегося от арамида (по массе арамидного волокнистого материала или по массе волокнистого компонента арамидного волокнистого материала).

Арамидный волокнистый материал может содержать материалы, отличающиеся от волокон и отличающиеся от арамидного полимера, например небольшое количество термопластичной или термореактивной смолы, органических или неорганических наполнителей, пигментов, красителей и солей. Обычно волокна арамидного волокнистого материала содержат отделочные материалы. Предпочтительно такие материалы, отличающиеся от волокон и отличающиеся от арамидного полимера, присутствуют в количестве не более 20 мас.%, более предпочтительно не более 10 мас.% и наиболее предпочтительно не более 5 мас. % (по массе арамидного волокнистого материала). Опасные неволокнистые материалы могут быть удалены перед дальнейшей обработкой. Например, могут быть удалены фторсодержащие покрытия.

В одном варианте осуществления прерывистое арамидное волокно, содержащееся в арамидном волокнистом материале, выбирается по меньшей мере из одного из коротких арамидных волокон (также называемых короткорезаными арамидными волокнами), арамидной пульпы, арамидной ленты, арамидных фибрилл и арамидных фибридов. Короткорезаные волокна содержат короткие непрерывные элементарные волокна и могут быть получены, например, путем разрезания непрерывной пряжи, тканей или тканых материалов.

Пульпа состоит из коротких волокон, подвергшихся воздействию сдвиговой силы, что приводит к образованию фибрилл, которые в основном соединены со «стеблем» исходного волокна, тогда как более тонкие фибриллы отслаиваются от более толстых фибрилл. Эти фибриллы являются вьющимися и иногда подобными ленте, и различаются по длине и толщине.

Фибриды представляют собой мелкие, незернистые, нежесткие пленкообразные частицы, один из размеров которых имеет порядок микрона. Более точное определение дано в патенте US 2999788, в котором дополнительно определено, что фибридная частица должна обладать способностью образовывать лист без наполнителей и проклейки. Кроме того, она должна обладать способностью связывать значительное количество штапельного волокна.

В одном варианте осуществления арамидное короткорезаное волокно имеет длину в диапазоне от 0,1 до 20 мм, предпочтительно от 1 до 15 мм, более предпочтительно от 2 до 10 мм и еще более предпочтительно от 3 до 8 мм.

Предпочтительно арамидное короткорезаное волокно имеет узкое распределение длин.

В одном варианте осуществления распределение длин арамидного короткорезаного волокна таково, что по меньшей мере 50 мас.% непрерывных элементарных волокон имеют длину в пределах 30% от длины пикового максимума на кривой распределения длины. Предпочтительно по меньшей мере 70 мас.% непрерывных элементарных волокон имеют длину в пределах 30% от длины пикового максимума на кривой распределения длины.

В одном варианте осуществления комбинируются короткорезаные арамидные волокна различной длины, так что распределение длин является мультимодальным. В этом варианте осуществления по меньшей мере 90 мас.%, предпочтительно по меньшей мере 95 мас. % непрерывных элементарных волокон имеют длину не более 20 мм, предпочтительно не более 10 мм, более предпочтительно не более 8 мм.

В одном варианте осуществления прерывистое арамидное волокно состоит из арамидного короткорезаного волокна.

Растворителем, используемым для растворения арамидного волокнистого материала с образованием содержащего арамид прядильного раствора, является серная кислота.

Предпочтительно серная кислота имеет концентрацию по меньшей мере 95%, более предпочтительно по меньшей мере 98% и еще более предпочтительно по меньшей мере 99%.

В одном варианте осуществления серная кислота имеет концентрацию по меньшей мере 100% или даже по меньшей мере 102%. Серная кислота с концентрацией более 100% может быть получена путем соединения серной кислоты и олеума.

Серная кислота с концентрацией не менее 100% особенно подходит для комбинирования с арамидным волокнистым материалом, имеющим содержание влаги более 1 или 2 мас.%.

Предпочтительно арамидный волокнистый материал имеет содержание влаги не более 10 мас. %, предпочтительно не более 5 мас. % и более предпочтительно не более 1 мас.%.

Содержание влаги в арамидном волокнистом материале определяется путем взвешивания 3-5 г арамидного волокнистого материала, нагревания его в микроволновой печи в течение 3 мин при мощности 600 Вт для сушки арамидного волокнистого материала и последующего повторного взвешивания материала для определения потери веса. Альтернативно для измерения содержания влаги можно использовать анализатор влажности, использующий инфракрасное излучение при температуре 140°C.

Концентрация серной кислоты может быть выбрана таким образом, чтобы она поглощала воду, введенную с арамидным волокнистым материалом. Эта вода затем считается частью растворителя. Начальная концентрация серной кислоты выбирается таким образом, чтобы концентрация серной кислоты в растворителе (включая воду из арамидного волокнистого материала) предпочтительно составляла не менее 98%, или не менее 99%, не менее 99,5% или даже не менее 99,8%.

Серная кислота может быть в жидкой или твердой форме. Твердая серная кислота получается путем замораживания серной кислоты ниже температуры ее затвердевания.

Настоящий процесс является непрерывным процессом. Это означает, что стадия смешивания арамидного волокнистого материала и серной кислоты является непрерывной и/или обработка прядильного раствора является непрерывной.

Предпочтительно в настоящем способе арамидный волокнистый материал и серная кислота смешиваются в смесителе с непрерывным потоком, чтобы получить содержащий арамид прядильный раствор. Предпочтительно смеситель имеет непрерывный выходящий поток, а входящий в смеситель поток может быть непрерывным или периодическим. Предпочтительно, чтобы поток был непрерывным после объединения всех компонентов прядильного раствора.

Смеситель может быть, например, пластикатором или экструдером, предпочтительно пластикатором с одним валом, пластикатором с двумя валами, одношнековым экструдером или двухшнековым экструдером.

Предпочтительно непрерывный поток, выходящий из смесителя, непосредственно и непрерывно перерабатывается в непрерывное арамидное волокно.

В варианте осуществления, в котором используется твердая серная кислота, смешивание происходит при начальной температуре в диапазоне от -5 до 10°С, более предпочтительно от 0 до 8°С. Затем температура арамидного прядильного раствора увеличивается до 50-100°C, предпочтительно до 70-90°C.

В варианте осуществления, в котором используется жидкая серная кислота, смешивание, а также формование смешанного арамидного прядильного раствора происходит при температуре в диапазоне от 20 до 120°С, более предпочтительно от 50 до 90°С.

В этом варианте осуществления смеситель предпочтительно используется с параметрами настройки, создающими высокую скорость сдвига для эффективного смешивания арамидного волокнистого материала и серной кислоты и последующего растворения арамидного волокнистого материала.

В одном варианте осуществления настоящего процесса один прядильный раствор готовится на основе жидкой серной кислоты, и один прядильный раствор готовится на основе твердой серной кислоты. Оба прядильных раствора затем объединяются, чтобы сформировать объединенный прядильный раствор, который перерабатывается в непрерывные волокна.

Арамидный волокнистый материал и опционально присутствующий арамидный полимер должны оставаться в серной кислоте при смешивании в смесителе в течение времени пребывания, достаточного для обеспечения достаточной однородности содержащего арамид прядильного раствора. Предпочтительно время пребывания в смесителе находится в диапазоне от 5 мин до 30 час, в зависимости от смесителя и использования твердой или жидкой серной кислоты. При использовании твердой серной кислоты время пребывания в смесителе предпочтительно составляет 4-30 час, предпочтительно 5-10 час, а при использовании жидкой серной кислоты время пребывания предпочтительно составляет от 5 мин до 4 час. При использовании двухшнекового экструдера время пребывания может составлять 5-30 мин.

Предпочтительно арамидный прядильный раствор имеет концентрацию арамида 12-22 мас. %. Предпочтительно прядильный раствор имеет концентрацию параарамида 15-21 мас.%, еще более предпочтительно 18-20 мас.% по массе прядильного раствора. В другом варианте осуществления прядильный раствор имеет концентрацию метаарамида 12-20 мас.%, предпочтительно 15-18 мас.% по массе прядильного раствора.

Концентрация полимера в прядильном растворе может быть более высокой, чем концентрация арамида в тех вариантах осуществления, где арамидный волокнистый материал содержит неарамидные волокна. Общая концентрация полимера в прядильном растворе может находиться в диапазоне 12-30 мас.%, предпочтительно 14-25 мас.%.

Прядильный раствор может быть отфильтрован перед дальнейшей обработкой, например для удаления нерастворившихся веществ.

Прядильный раствор арамида перерабатывается в непрерывное арамидное волокно с помощью хорошо известного процесса сухоструйного мокрого прядения. Этот процесс более подробно описывается, например, в патентных документах US3414645 и US4016236. Процесс сухоструйного мокрого прядения содержит экструдирование жидкого прядильного «сиропа» в некоагулирующую газообразную атмосферу, такую как воздух, и сразу после этого в коагуляционную ванну. В воздушной зоне (также называемой воздушным зазором), через которую проходит прядильная масса, арамид вытягивается.

После их коагуляции сформированные непрерывные элементарные волокна удаляются из коагуляционной ванны, промываются, сушатся и сматываются на бобину. В одном варианте осуществления после первой стадии промывки непрерывные элементарные волокна нейтрализуются и снова промываются перед сушкой. Непрерывные элементарные волокна могут быть подвергнуты стадии влажной или горячей вытяжки до или после их наматывания на бобину.

Воздушный зазор может иметь длину 2-100 мм, предпочтительно 4-20 мм, и более предпочтительно 6-15 мм.

Состав коагуляционной ванны может варьироваться. Она может полностью или частично состоять из воды или других веществ, таких как основания, кислоты, соли и органические растворители. Коагуляционная ванна предпочтительно состоит из разбавленной водной серной кислоты с концентрацией 0-40 мас.%, предпочтительно 5-20 мас.%. В соответствии с одним вариантом осуществления коагуляционная ванна может состоять из разбавленного водного раствора каустической соды, например водного раствора NaOH с концентрацией 0-10 мас.%, предпочтительно 0,05-5 мас.%, и в частности 0,1-1 мас.%. В соответствии с другим вариантом осуществления коагуляционная ванна имеет значение pH от 4 до 11, предпочтительно от 5 до 10, и в частности от 6 до 8. Коагуляционная ванна может состоять из воды, в частности умягченной или деминерализованной воды.

Температура коагуляционной ванны может иметь любое желаемое значение. В зависимости от других параметров прядения волокон температура коагуляционной ванны обычно находится в диапазоне 10 - 50°C, и предпочтительно 0 - 25°C.

Содержащий арамид прядильный раствор может содержать арамид, отличающийся от арамида, получаемого из прерывистых арамидных волокон, предпочтительно первичный полимер арамида.

В таких вариантах осуществления настоящего процесса перерабатываемый арамидный волокнистый материал и первичный полимер арамида используются в комбинации в качестве источника для арамида прядильного раствора. Таким образом, арамидный волокнистый материал, серная кислота и первичный полимер арамида объединяются с серной кислотой для того, чтобы получить прядильный раствор.

В одном варианте осуществления арамидный волокнистый материал может дополнительно содержать первичный полимер арамида.

В контексте настоящей заявки первичный полимер арамида относится к полимеру арамида, который ранее не был переработан в имеющие форму или ориентированные изделия с помощью процесса прядения на основе растворителя. Такой первичный полимер арамида может быть получен путем полимеризации. Первичный полимер арамида может быть промыт и высушен после полимеризации. Первичный полимер арамида может иметь форму крошек или порошка.

В том случае, когда используется первичный полимер параарамида, он предварительно не контактирует с серной кислотой. Такой первичный полимер параарамида имеет содержание групп сульфоновой кислоты не более 0,5 мэкв/кг полимера, предпочтительно не более 0,1 мэкв/кг.

В отличие от первичного полимера арамида, прерывистое арамидное волокно, содержащееся в арамидном волокнистом материале, ранее контактировало с растворителем для прядения или обработки, таким как серная кислота, особенно если арамидный волокнистый материал был спряден из серной кислоты. Обычно это относится к арамидному волокнистому материалу, содержащему прерывистые волокна из поли(пара-фенилентерефталамида) (PPTA). Этот подлежащий переработке материал контактирует с серной кислотой при его первоначальном производстве. Следовательно, такое прерывистое параарамидное волокно может иметь содержание групп сульфоновой кислоты по меньшей мере 1 мэкв/кг волокна, обычно по меньшей мере 5 мэкв/кг волокна.

Содержание групп сульфоновой кислоты в первичном арамидном полимере определяется после разложения полимера. Это делается путем растворения арамида в метансульфоновой кислоте приблизительно с 2% воды и нагревания до 85°C в течение не менее 100 час. Затем высокоэффективная жидкостная хроматография (HPLC, колонка: Phenomenex Gemini C18; 150×4,6 мм; dp=5 мкм, температура: 40°C, поток: 1,0 мл/мин, элюент А: ацетатно-аммонийный буфер 0,01 М, рН 8,3, элюент В: метанол) выполняется на полученных мономерах для определения количества сульфокислотных групп. HPLC выполняется с использованием программы градиента от элюента А к элюенту В следующим образом: Вначале поток содержит 100% элюента А, и это выдерживается в течение 5 мин. Затем элюент переключается на 20% A и 80% в течение 1 мин, и поддерживается в этом составе еще 5 мин. Затем элюент снова переключается на 100% А в течение 1 мин, после чего поддерживается еще в течение 5 мин до завершения эксперимента.

Содержание сульфокислотных групп в непрерывном арамидном волокне (включая смешанное (мета-)арамидное волокно), арамидном волокнистом материале и неарамидных волокнах определяется таким же образом, как и в исходном арамидном полимере.

В контексте настоящего описания арамид относится к ароматическому полиамиду, содержащему или состоящему из ароматических фрагментов, непосредственно связанных друг с другом через амидные фрагменты. Способы синтеза арамидов известны специалистам в данной области техники и обычно включают в себя поликонденсацию ароматических диаминов с галогенидами ароматических двухосновных кислот. Арамиды могут существовать в мета- и пара-форме, обе из которых могут использоваться.

Для целей настоящей заявки термин «параарамид» относится к классу полностью ароматических полиамидных полимеров и сополимеров, содержащих по меньшей мере 60%, предпочтительно по меньшей мере 80% и более предпочтительно по меньшей мере 90% пара-ориентированных связей между ароматическими остатками. В одном варианте осуществления по меньшей мере 95% или все (т.е. 100%) связи представляют собой пара-ориентированные связи.

Типичными параарамидами являются поли(пара-фенилентерефталамид) (PPTA), поли(4,4'-бензанилидтерефталамид), поли(пара-фенилен-4,4'-бифенилендикарбоксамид) и поли(пара-фенилен-2,6-нафталиндикарбоксамид), 5,4'-диамино-2-фенилбензимидазол или поли(пара-фенилен-со-3,4'-оксидифенилентерефталамид) или их сополимеры.

Для целей настоящей заявки термин «метаарамид» относится к классу полностью ароматических полиамидных полимеров и сополимеров, содержащих по меньшей мере 60%, предпочтительно по меньшей мере 80% и более предпочтительно по меньшей мере 90% мета-ориентированных связей между ароматическими остатками. В одном варианте осуществления по меньшей мере 95% или все (т.е. 100%) связи представляют собой мета-ориентированные связи. Таким образом, амидные связи между ароматическими фрагментами располагаются по существу в мета-ориентированных или почти мета-ориентированных положениях ароматических колец (как, например, в 1,3-фениленовой группе или 1,3-нафталиновой группе). В одном варианте осуществления метаарамид представляет собой сополи(м-фениленизофталамид), содержащий не более 5 мол.% ароматических фрагментов, отличающихся от м-фенилена. В другом варианте осуществления метаарамид представляет собой поли(м-фениленизофталамид).

Для целей настоящей заявки термин «арамид» охватывает полиамидимиды, которые обычно классифицируются как метаарамид. Эти полиамидимиды производятся путем поликонденсации диизоцианата (например, фенилендиизоцианата) с ангидридом кислоты (например, тримеллитовым ангидридом). Волокно, полученное из такого ароматического полиамидимида, продается под торговой маркой Kermel®.

Предпочтительно прерывистое арамидное волокно содержит или состоит либо из поли(пара-фенилентерефталамида) (PPTA), либо из поли(м-фениленизофталамида).

В одном варианте осуществления арамидный волокнистый материал или по меньшей мере его часть подвергается перемещению для агломерации арамидного волокнистого материала перед объединением агломерированного арамидного волокнистого материала с серной кислотой. На этой стадии арамидному волокнистому материалу придается форма частиц, что позволяет его легко дозировать. Форма частиц агломерированного арамидного волокнистого материала отличается от формы арамидного волокнистого материала до агломерации. В результате агломерации прерывистые арамидные волокна соединяются и уплотняются.

Таким образом, агломерированный арамидный волокнистый материал в виде частиц имеет более высокую плотность и меньшую площадь поверхности по сравнению с тем же количеством по весу арамидного волокнистого материала. Предпочтительно частицы являются свободносыпучими, т.е. они представляют собой отдельные частицы, которые не переплетаются, не слипаются и не прилипают друг к другу.

Хороший контроль дозирования обеспечивает эффективный и хорошо управляемый непрерывный процесс. Термины «частица» и «макрочастица» могут использоваться взаимозаменяемо и относиться к дискретным объектам трехмерной формы. Частицы могут иметь любую из множества форм, включая, например, сферическую, удлиненную, бобовидную или яйцевидную форму. В некоторых вариантах осуществления частицы имеют соотношение сторон от 1:1 (идеальная сфера) до 1:100, до 1:50, до 1:20, или, в некоторых случаях, до 1:10 или до 1:5. Используемый в настоящем документе термин «соотношение сторон» частицы представляет собой отношение длины самого короткого измерения частицы к длине самого длинного измерения частицы.

Предпочтительно агломерированный арамидный волокнистый материал имеет средний размер частиц в диапазоне от 1 до 30 мм, предпочтительно от 5 до 20 мм, где размер частиц относится к длине самого длинного измерения частицы.

В одном варианте осуществления движение, которому подвергается арамидный волокнистый материал, выбирается из перемешивания, смещения, опрокидывания, встряхивания, вибрации, падения, вращения, циклонного перемешивания и вихревого перемешивания или любой их комбинации.

В варианте осуществления, где арамидный волокнистый материал содержит прерывистое арамидное волокно и первичный арамидный полимер, прерывистое арамидное волокно и первичный арамидный полимер могут быть предварительно смешаны с получением твердой предварительной смеси перед смешиванием с серной кислотой.

В одном предпочтительном варианте осуществления эта твердая заранее приготовленная смесь состоит из арамидного волокнистого материала, содержащего прерывистые арамидные волокна и первичный арамидный полимер. Как было объяснено выше, арамидный волокнистый материал может дополнительно содержать другие, неарамидные волокна и неволокнистый материал, отличающийся от первичного арамидного полимера.

В одном варианте осуществления эта твердая заранее приготовленная смесь состоит из прерывистых арамидных волокон и первичного арамидного полимера. Арамидный волокнистый материал, содержащий прерывистые арамидные волокна и первичный арамидный полимер, также может быть подвергнут перемещению для агломерации арамидного волокнистого материала, как было описано выше.

Альтернативно прерывистое арамидное волокно и первичный арамидный полимер могут добавляться к серной кислоте по отдельности либо одновременно, попеременно или последовательно.

В одном варианте осуществления процесс содержит стадии:

объединение арамидного волокнистого материала, содержащего прерывистые арамидные волокна, с серной кислотой для получения первого прядильного раствора, содержащего арамид,

объединение первичного арамидного полимера и серной кислоты для получения второго прядильного раствора, содержащего арамид,

объединение упомянутого первого прядильного раствора и упомянутого второго прядильного раствора, и

переработка комбинации упомянутого первого прядильного раствора и упомянутого второго прядильного раствора в непрерывное арамидное волокно.

В одном варианте осуществления этого процесса первый прядильный раствор готовится с использованием жидкой серной кислоты, а второй прядильный раствор готовится с использованием твердой серной кислоты. Оба прядильных раствора могут быть объединены в пластикаторе или экструдере, например путем дозирования прядильного раствора, приготовленного с использованием твердой серной кислоты, в пластикатор или экструдер, содержащий прядильный раствор, приготовленный с использованием жидкой серной кислоты (или наоборот).

В тех вариантах осуществления, где арамидный волокнистый материал, прядильный раствор или комбинация первого прядильного раствора и второго прядильного раствора содержат прерывистое арамидное волокно и первичный арамидный полимер, оба источника арамида в конечном итоге будут растворены в серной кислоте.

В одном варианте осуществления прерывистое арамидное волокно обеспечивает 1-99 мас.%, предпочтительно 2-80 мас.% или 5-60 мас.%, более предпочтительно 10-30 мас.% общего количества арамида в прядильном растворе арамида (по массе арамида в прядильном растворе).

В одном варианте осуществления исходный арамидный полимер обеспечивает 99-1 мас. %, предпочтительно 98-20 мас.% или 95-40 мас.%, более предпочтительно 90-70 мас.% общего количества арамида в прядильном растворе арамида (по массе арамида в прядильном растворе).

В одном варианте осуществления прерывистое арамидное волокно и первичный арамидный полимер обеспечивает по 50 мас.% общего количества арамида в прядильном растворе арамида. Соотношение между [прерывистым арамидным волокном] и [первичным арамидным полимером] в общем количестве арамида в прядильном растворе арамида может находиться в диапазоне от 1:99 до 99:1, предпочтительно от 2:80 до 80:2, более предпочтительно от 10:90 до 90:10 или от 30:70 до 70:30. Предпочтительным является соотношение от 40:60 до 60:40.

В одном предпочтительном варианте осуществления непрерывный процесс переработки арамидного волокна содержит следующие стадии:

объединение арамидного волокнистого материала, содержащего прерывистые арамидные волокна, с серной кислотой для получения прядильного раствора арамида, и

переработка прядильного раствора арамида в непрерывное арамидное волокно, причем арамидный волокнистый материал дополнительно содержит первичный полимер арамида, и арамидный волокнистый материал агломерируется в частицы перед объединением агломерированного арамидного волокнистого материала с серной кислотой.

В более предпочтительной версии этого варианта осуществления прерывистое арамидное волокно представляет собой короткорезаное арамидное волокно, предпочтительно имеющее длину в диапазоне от 0,1 до 20 мм, более предпочтительно в диапазоне от 1 до 10 мм.

В другом варианте осуществления непрерывный процесс переработки арамидного волокна содержит следующие стадии:

агломерирование арамидного волокнистого материала, содержащего прерывистые арамидные волокна,

объединение агломерированного арамидного волокнистого материала с серной кислотой для получения прядильного раствора арамида, и

переработка прядильного раствора арамида в непрерывное арамидное волокно.

В этом варианте осуществления предпочтительно, чтобы прерывистое арамидное волокно было короткорезаным арамидным волокном, предпочтительно имеющим длину в диапазоне от 0,1 до 20 мм, более предпочтительно в диапазоне от 1 до 10 мм.

Настоящая заявка также относится к непрерывному арамидному волокну, получаемому с помощью описанного процесса в любом из его вариантов осуществления.

Кроме того, настоящая заявка относится к непрерывному арамидному волокну, предпочтительно получаемому способом по настоящему изобретению, содержащему смесь полимеров, включающую арамидный и неарамидный полимер. Неарамидный полимер представляет собой полимер, отличающийся от арамида. Предпочтительно полимерная смесь содержит по меньшей мере 1 мас.% и не более 99 мас.% арамида, предпочтительно метаарамида, предпочтительно по меньшей мере 20 мас.% арамида и не более 80 мас.% арамида, предпочтительно метаарамида (по массе волокна).

Предпочтительно полимерная смесь содержит по меньшей мере 50 мас.% и не более 99 мас.% метаарамида (по массе волокна). Полимерная смесь содержит по меньшей мере 1 мас. % и не более 49 мас.% неарамидного полимера. Непрерывное арамидное волокно, содержащее смесь полимеров, содержащую (мета)арамид, может упоминаться как «волокно из смеси (мета)арамида».

В контексте настоящей заявки смесь полимеров относится к смеси по меньшей мере двух высокомолекулярных веществ, полимеров или сополимеров. Непрерывное арамидное волокно, содержащее смесь полимеров, производится из прядильного раствора, содержащего серную кислоту, (мета)арамидный полимер и неарамидный полимер. (Мета-)арамидный полимер и неарамидный полимер могут быть смешивающимися или несмешивающимися. Волокно, содержащее смесь полимеров, отличается от комбинации нитей, изготовленных из разных полимеров.

Предпочтительно непрерывное арамидное волокно, в частности волокно из смеси (мета)арамида, имеет содержание групп сульфоновой кислоты по меньшей мере 0,001 мас. % (по массе волокна).

Как правило, содержание групп сульфоновой кислоты составляет не более 1 мас %, предпочтительно не более 0,5 мас.%, более предпочтительно не более 0,3 мас.%. Альтернативно оно также может быть выражено в частях на миллион, что дает содержание групп сульфоновой кислоты > 1 частей на миллион, предпочтительно 5-300 частей на миллион, более предпочтительно 10-100 частей на миллион.

Непрерывное арамидное волокно, содержащее смесь полимеров, также может быть изготовлено путем растворения арамидного полимера, предпочтительно метаарамидного полимера, и неарамидного полимера в подходящем растворителе (например, серной кислоте или амидном растворителе) для получения прядильного раствора, и переработки прядильного раствора известными способами для получения непрерывных волокон.

Неарамидный полимер предпочтительно выбирается по меньшей мере из одного природного полимера, регенерированного полимера, термопластичного полимера и жесткого стержневого полимера, отличающегося от арамида. Термопластичные полимеры хорошо известны и включают в себя, например, акриловый полимер (например модакрил), полиамид (например нейлон) и полиэстер. Природные и восстановленные полимеры включают в себя например хлопок, целлюлозу и вискозу (например искусственный шелк или лиоцелл). Жесткий стержневой полимер, отличающийся от арамида, представляет собой, например, полибензимидазол (PBI) и полибензобисоксазол (PBO).

Смесь полимеров может содержать метаарамид, параарамид и по меньшей мере один неарамидный полимер.

В одном варианте осуществления смесь полимеров содержит метаарамид, параарамид и неарамидный полимер, который предпочтительно представляет собой полимер, образующий антистатические волокна.

Предпочтительным является вариант осуществления, в котором полимерная смесь содержит 50-98 мас. % метаарамида, 1-49 мас. % параарамида и 1-49 мас. % неарамидного полимера, предпочтительно 55-95 мас. % метаарамида, 3-10 мас. % параарамида и 2-35 мас. % неарамидного полимера (по массе волокна).

В одном варианте осуществления полимерная смесь содержит 65-95 мас. % метаарамида, 1-34 мас. % параарамида и 1-4 мас.% неарамидного полимера, в частности 93 мас. % метаарамида, 5 мас. % параарамида и 2 мас.% неарамидного полимера. В этих вариантах осуществления неарамидный полимер предпочтительно представляет собой полимер, способный придавать волокнам антистатические свойства. Акриловый полимер (например, полиакрилонитрил), полиамид и сложные полиэфиры могут придавать антистатические свойства. Акриловый полимер может содержать электропроводящий углерод или другие электропроводные микрочастицы.

В другом варианте осуществления смесь полимеров содержит параарамид и жесткий стержневой полимер, отличающийся от арамида (например PBI, PBO), например 5-95 мас. % параарамида и 95-5 мас.% жесткого стержневого полимера, отличающегося от арамида, предпочтительно 10-90 мас.% параарамида и 90-10 мас.% жесткого стержневого полимера, отличающегося от арамида (по массе волокна).

Настоящий процесс является выгодным для переработки гибридных тканей, содержащих метаарамидные волокна, параарамидные волокна и другие волокна (например, антистатические волокна), которые регулярно встречаются на рынке. В результате этого варианта осуществления процесса переработки может быть получено волокно из метаарамидной смеси, обладающее привлекательными свойствами. В то время как гибридная ткань состоит из трех типов волокон, каждое из которых изготовлено из разных полимеров, волокно из метаарамидной смеси изготовлено из смеси полимеров, полученной из комбинации этих полимеров.

В одном варианте осуществления непрерывное арамидное волокно, в частности волокно из метаарамидной смеси, демонстрирует улучшенные характеристики окрашивания, в частности, при использовании катионных красителей.

Следовательно, настоящая заявка также относится к непрерывному арамидному волокну, в частности волокну из метаарамидной смеси (как определено выше), содержащему катионный краситель.

При окрашивании непрерывное арамидное волокно, в частности волокно из метаарамидной смеси, окрашивается по всему поперечному сечению непрерывного элементарного волокна. Кроме того, после окрашивания одним красителем волокно из метаарамидной смеси может быть легко повторно окрашено другим красителем.

В одном варианте осуществления непрерывное арамидное волокно, в частности волокно из смеси (мета)арамидов, включающее полимерную фазу, отличную от метаарамидной, предпочтительно отличную от арамидной, нерастворимо в органических растворителях, что означает, что не более 0,1 мас. % волокна растворяется в органическом растворителе.

В одном варианте осуществления непрерывное арамидное волокно, в частности волокно из смеси (мета)арамидов, имеет содержание органического растворителя ниже 250 частей на миллион, предпочтительно ниже 100 частей на миллион, более предпочтительно ниже 50 частей на миллион, что соответствует содержанию органического растворителя ниже 0,025 мас.% (по массе пряжи), предпочтительно ниже 0,01 мас.%, и более предпочтительно ниже 0,005 мас.%. Это означает, что общее содержание органических растворителей, в частности NMP (N-метилпирролидона), THF (тетрагидрофурана) и DMAc (диметилацетамида), составляет менее 250 частей на миллион, предпочтительно менее 100 частей на миллион, и более предпочтительно менее 50 частей на миллион.

Непрерывные арамидные волокна, имеющие содержание органического растворителя менее 100 частей на миллион, могут упоминаться как «по существу не содержащие органических растворителей». Очень низкое содержание остаточного органического растворителя может быть результатом растворителей, используемых во время полимеризации полимеров, содержащихся в полимерной смеси.

Содержание органического растворителя может быть определено различными методами в зависимости от конкретного органического растворителя. Как правило, газовая хроматография (GC), NMR (ядерный магнитный резонанс) и MS (масс-спектрометрия) являются подходящими для определения содержания органических растворителей, т.е. содержания NMP или DMAc в непрерывных арамидных волокнах. В контексте настоящего изобретения содержание органического растворителя определяется газовой хроматографией. Приблизительно 1,0 мг волокна собирается и нагревается в электропечи до 500°C. Газовая хроматография (Shimadzu Corporation, Ltd., Модель: GC-2010) используется для измерения количества амидного растворителя, испарившегося из волокна. Затем остаточная концентрация растворителя в волокне вычисляется с использованием калибровочной кривой, подготовленной с использованием растворителя на основе амида в качестве стандартного образца.

Также предлагается многоволоконная пряжа, содержащая непрерывное арамидное волокно, полученное способом по настоящему изобретению, или непрерывное арамидное волокно в любом из их вариантов осуществления, как описано выше.

Предпочтительно многоволоконная пряжа, в частности многоволоконная пряжа, содержащая параарамидное волокно, полученное способом по настоящему изобретению, имеет модуль по меньшей мере 50 ГПа, предел прочности на разрыв (разрывную вязкость) по меньшей мере 1800 мН/текс и относительное удлинение при разрыве ниже 4%, более предпочтительно модуль по меньшей мере 90 ГПа, предел прочности на разрыв по меньшей мере 2200 мН/текс и относительное удлинение при разрыве ниже 3,4%.

Предпочтительно многоволоконная пряжа, в частности многоволоконная пряжа, содержащая волокно из метаарамидной смеси, полученное способом по настоящему изобретению, имеет предел прочности на разрыв по меньшей мере 200 мН/текс и относительное удлинение при разрыве по меньшей мере 10%, более предпочтительно предел прочности на разрыв по меньшей мере 250 мН/текс и относительное удлинение при разрыве по меньшей мере 15%, еще более предпочтительно предел прочности на разрыв по меньшей мере 300 мН/текс и относительное удлинение при разрыве по меньшей мере 20%.

Предел прочности на разрыв и модуль определяются в соответствии со стандартом ASTM D7269 после кондиционирования при 20°C и 65% относительной влажности в течение 14 час в соответствии со стандартом ASTM D1776.

Таким образом, многоволоконная пряжа может иметь такие же свойства, как и многоволоконная пряжа, спряденная из 100% первичного полимера арамида.

Однако этот процесс можно также использовать для получения непрерывных арамидных волокон, в частности многоволоконной пряжи, имеющих более низкие механические свойства, но производимых с меньшими затратами, поскольку для процесса требуется меньше первичных арамидных полимеров или они вообще не требуются. При использовании процесса по настоящему изобретению и полученных с его помощью волокон становится возможным более устойчивый и замкнутый процесс производства арамида, что приводит к уменьшению углеродного следа непрерывного арамидного волокна.

Настоящая заявка также относится к текстильному полотну, предпочтительно ткани, содержащей многоволоконную пряжу или непрерывное арамидное волокно, как описано выше.

Волокна по настоящему изобретению, в частности, волокна из метаарамидной смеси, могут использоваться для текстильных приложений, например в текстильных полотнах, включая трикотажные полотна и тканые полотна (ткани), или кордах, используемых для армирования шлангов, а также в защитной одежде, особенно для огнестойкого применения.

Следовательно, настоящая заявка также относится к защитной одежде, содержащей это текстильное полотно.

Далее настоящее изобретение будет дополнительно проиллюстрировано с помощью следующих неограничивающих примеров.

Пример 1: Растворение и повторное прядение высушенной пульпы

Арамидная пульпа (пульпа Twaron® тип 1092) была высушена до содержания влаги <1,5%. Эта высушенная пульпа использовалась для приготовления прядильного раствора с концентрацией арамида приблизительно 19,8 мас.% путем смешивания с 99,8%-ой твердой серной кислотой. Смешивание выполнялось в смесителе Nauta (Hosokawa, 1000 л) в течение 20 час. Смешивание начиналось при температуре 8°C, и во время смешивания температура повышалась до конечной температуры 20°C (прядильный раствор 1).

Тем же самым образом был приготовлен арамидный прядильный раствор путем объединения исходного арамидного полимера (п-фенилентерефталамида) и серной кислоты (прядильный раствор 2).

Из смеси этих прядильных растворов в соотношении 50:50 была спрядена многоволоконная арамидная пряжа с использованием процесса сухоструйного мокрого прядения. Это было сделано путем дозирования твердых прядильных растворов в пластикатор, где они нагревались до 85°C, чтобы получить жидкий прядильный раствор. В пластикаторе раствор транспортировался к выходному отверстию, где он подавался к ряду насосов. После фильтрации жидкий прядильный раствор выдавливался через фильеру, содержащую 1000 отверстий размером 59 мкм, в воздух, где он вытягивался, и сразу после этого поступал в коагуляционную ванну. После коагуляции образовавшиеся непрерывные элементарные волокна извлекались из коагуляционной ванны, промывались, нейтрализовались, снова промывались, сушились и наматывались на бобины. Пряжа была спрядена с линейной плотностью приблизительно 930 децитекс.

Механические свойства для трех многоволоконных пряж были определены в соответствии со стандартом ASTM D7269 после кондиционирования при 20°C и 65% относительной влажности в течение 14 час в соответствии со стандартом ASTM D1776. Результаты показаны в Таблице 1.

Результаты, представленные в Таблице 1, показывают, что пряжа, изготовленная из прядильного раствора, сделанного из арамидной пульпы или на основе смеси арамидной пульпы и первичного полимера арамида, имеет сравнимые свойства с пряжей, полученной из прядильного раствора на основе первичного арамидного полимера. Это показывает эффективность такого подхода к переработке.

Пример 2

Прядильный раствор арамида был подготовлен на основе твердой заранее приготовленной смеси короткорезаного (6 мм) арамидного волокна (Twaron®, T1080) с первичным арамидным полимером (п-фенилентерефталамид) в соотношении 1:1. Равные количества короткорезаного арамидного волокна длиной 6 мм и первичного арамидного полимера отвешивались в бочку, которая помещалась на роликовую опору на 64 час. Затем эта смесь использовалась для приготовления прядильного раствора с концентрацией арамида приблизительно 19,8 мас. % путем смешивания с 99,8%-ой твердой серной кислотой. Смешивание выполнялось в смесителе Nauta (Hosokawa, 1000 л) в течение 20 час. Смешивание начиналось при температуре 8°C, и во время смешивания температура повышалась до конечной температуры 20°C (прядильный раствор 3).

Кроме того, прядильный раствор арамида был подготовлен аналогичным образом путем объединения 100% короткорезаного арамидного волокна длиной 6 мм вместо смеси 1:1 короткорезаного арамидного волокна длиной 6 мм и первичного арамидного полимера, и серной кислоты (прядильный раствор 4).

Из прядильного раствора 2 (100%-ый первичный полимер арамида), прядильного раствора 3 и прядильного раствора 4 многоволоконные пряжи были спрядены тем же самым образом, что и в Примере 1. После этого опять были определены механические свойства пряжи. Механические свойства показаны в Таблице 2.

Результаты в Таблице 2 снова показывают, что прядильный раствор, содержащий переработанное арамидное волокно, может давать многоволоконную пряжу с механическими свойствами, сопоставимыми с многоволоконной пряжей, приготовленной из 100%-ого первичного полимера арамида.

Пример 3

Этот пример демонстрирует переработку тканей, изготовленных из смеси волокон, в данном конкретном случае изготовленных из 93 мас.% метаарамидных волокон, 5 мас. % параарамидных волокон и 2 мас.% антистатических волокон на акриловой основе. Ткань резалась на мелкие кусочки размером не более 20 мм. Затем к волокнам добавлялась жидкая серная кислота, и с помощью SpeedMixer (DAC 800) волокна растворялись для приготовления партий прядильного раствора на основе 16 мас.% волокна. Перемешивание проводилось в течение 90 с при 1400 об/мин, чтобы поддерживать максимальную температуру 60°С.

Несколько партий прядильного раствора были объединены в сосуде (прядильный раствор 5). Прядильный раствор непрерывно подавался в двухшнековый экструдер, где он нагревался до 35°C. После экструдера жидкий прядильный раствор фильтровался и выдавливался через фильеру, содержащую 106 отверстий размером 65 мкм, в воздух, где он вытягивался, и сразу после этого поступал в коагуляционную ванну. После их коагуляции сформированные непрерывные элементарные волокна извлекались из коагуляционной ванны, промывались, нейтрализовались, снова промывались, сушились, термически обрабатывались при ~280°C и наматывались на бобины. После коагуляции, во время промывки и во время термической обработки применялось вытягивание.

Механические свойства произведенной таким образом многоволоконной пряжи показаны в Таблице 3.

Результаты, приведенные в Таблице 3, показывают, что ткань, состоящая из смеси волокон, изготовленных из различных полимеров, в том числе волокон, содержащих арамид, может быть спрядена в филаментную пряжу со свойствами, подходящими для различных применений.

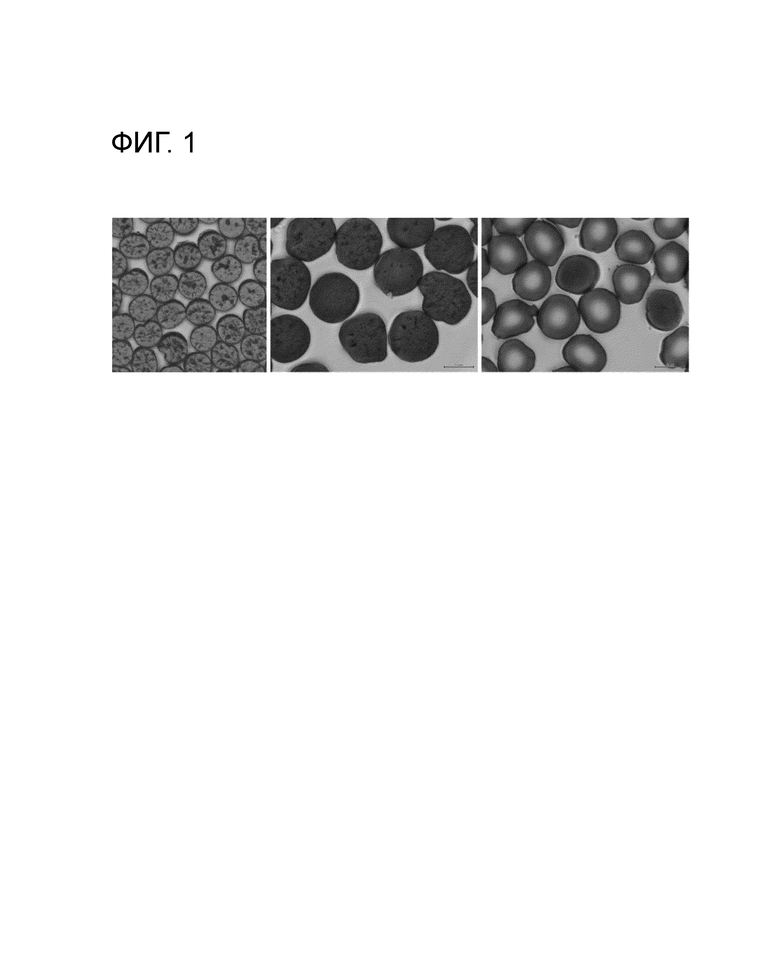

При окрашивании волокна, полученные с помощью этого процесса, демонстрируют улучшенное проникновение красителя по всему поперечному сечению непрерывного элементарного волокна, как показано на Фиг. 1, по сравнению с обычными метаарамидными волокнами (Teijinconex® Neo). Фиг. 1 показывает изображение поперечного сечения переработанной пряжи до окрашивания (левое изображение, образец 6) и после окрашивания синим красителем (среднее изображение). На правом изображении показано обычное метаарамидное волокно (Teijinconex® Neo), полученное из исходного метаарамидного полимера (без переработки) и окрашенное тем же красителем, что и образец 6. Из Фиг. 1 можно видеть, что при окрашивании переработанного волокна краситель полностью проникает к сердцевине непрерывных элементарных волокон. В отличие от этого, при окрашивании обычного метаарамидного волокна сердцевина непрерывных элементарных волокон остается неокрашенной.

| название | год | авторы | номер документа |

|---|---|---|---|

| БУМАГА НА ОСНОВЕ АРАМИДА С УЛУЧШЕННЫМИ СВОЙСТВАМИ | 2019 |

|

RU2772579C1 |

| ОКРАШЕННАЯ В МАССЕ АРАМИДНАЯ ПРЯЖА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2022 |

|

RU2839544C2 |

| ТЕКСТИЛЬНАЯ ТКАНЬ И ПРОИЗВЕДЕННАЯ ИЗ НЕЕ СПЕЦОДЕЖДА | 2018 |

|

RU2753284C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМООГНЕСТОЙКИХ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2310701C1 |

| ПАРААРАМИДНЫЙ ПРЯДИЛЬНЫЙ РАСТВОР, ПАРААРАМИДНОЕ ВОЛОКНО, ПАРААРАМИДНАЯ ВОЛОКНИСТАЯ МАССА, СПОСОБ ПОЛУЧЕНИЯ ПАРААРАМИДНОГО ВОЛОКНА И СПОСОБ ПОЛУЧЕНИЯ ПАРААРАМИДНОЙ ВОЛОКНИСТОЙ МАССЫ | 1993 |

|

RU2113561C1 |

| АРАМИДНАЯ БУМАГА, ПОДХОДЯЩАЯ ДЛЯ ИСПОЛЬЗОВАНИЯ В ЭЛЕКТРОННЫХ ОБЛАСТЯХ ПРИМЕНЕНИЯ | 2017 |

|

RU2768773C2 |

| ТЕКСТИЛЬНАЯ ПРЯЖА ДЛЯ ВЫРАБОТКИ ЗАЩИЩАЮЩИХ ОТ ОТКРЫТОГО ОГНЯ ИЗДЕЛИЙ | 2004 |

|

RU2286410C2 |

| ЭЛЕКТРОПРОВОДЯЩАЯ ПАРААРАМИДНАЯ ПУЛЬПА | 2002 |

|

RU2265680C2 |

| ФРИКЦИОННЫЙ МАТЕРИАЛ, СОДЕРЖАЩИЙ АРАМИД | 2017 |

|

RU2742551C2 |

| ПРОЦЕСС ДЛЯ ПРОИЗВОДСТВА ВОЛОКНА ИЗ ПОЛИЭФИРКЕТОНКЕТОНА | 2017 |

|

RU2756466C2 |

Изобретение относится к химии высокомолекулярных соединений, а именно к непрерывному арамидному волокну и способу его переработки, а также к текстильным полотнам и к защитной одежде. Процесс переработки арамидного волокна включает 2 стадии. Вначале объединяют арамидный волокнистый материал, содержащий прерывистые арамидные волокна, с серной кислотой для получения прядильного раствора, содержащего арамид, после чего перерабатывают прядильный раствор, содержащий арамид, в непрерывное арамидное волокно. Предлагаемый подход обеспечивает эффективный процесс переработки, в котором возможно использовать широкий спектр арамидных материалов в различных формах в качестве сырья. Описанный процесс приводит к получению высококачественных непрерывных арамидных волокон, которые можно использовать в широком диапазоне областей применения и которые могут иметь механические свойства, сравнимые с первичными арамидными волокнами. 6 н. и 20 з.п. ф-лы, 1 ил., 3 табл., 3 пр.

1. Непрерывный процесс переработки арамидного волокна, содержащий следующие стадии:

объединение арамидного волокнистого материала, содержащего прерывистые арамидные волокна, с серной кислотой для получения прядильного раствора, содержащего арамид, и

переработка прядильного раствора, содержащего арамид, в непрерывное арамидное волокно.

2. Процесс по п. 1, в котором содержащий арамид прядильный раствор содержит арамид, отличающийся от арамида, полученного из прерывистых арамидных волокон, предпочтительно первичный полимер арамида.

3. Процесс по п. 1 или 2, в котором арамидный волокнистый материал содержит первичный полимер арамида.

4. Процесс по п. 1 или 2, в котором прерывистое арамидное волокно содержит по меньшей мере одно из мелкорезаного арамидного волокна, арамидной пульпы, арамидных фибрилл и арамидных фибридов.

5. Процесс по п. 4, в котором мелкорезаное арамидное волокно имеет длину в диапазоне 0,1-20 мм, предпочтительно 2-10 мм и более предпочтительно 3-8 мм.

6. Процесс по п. 1 или 2, в котором серная кислота является жидкой или твердой.

7. Процесс по п. 1 или 2, в котором арамидный волокнистый материал или его часть подвергается перемещению для агломерации арамидного волокнистого материала перед объединением агломерированного арамидного волокнистого материала с серной кислотой.

8. Процесс по п. 7, в котором перемещение выбирается из перемешивания, смещения, опрокидывания, встряхивания, вибрации, падения, вращения, циклонного перемешивания и вихревого перемешивания или любой их комбинации.

9. Процесс по п. 1 или 2, в котором арамид представляет собой параарамид, предпочтительно пара-фенилентерефталамид.

10. Процесс по п. 1 или 2, в котором прерывистое арамидное волокно обеспечивает 1-99 мас.%, предпочтительно 2-80 мас.% или 5-60 мас.%, более предпочтительно 10-30 мас.% общего количества арамида в содержащем арамид прядильном растворе.

11. Процесс по п. 1 или 2, в котором арамидный волокнистый материал является твердой заранее приготовленной смесью прерывистого арамидного волокна и первичного полимера арамида.

12. Процесс по п. 1 или 2, в котором арамидный волокнистый материал, серная кислота и первичный полимер арамида объединяются с серной кислотой для того, чтобы получить прядильный раствор.

13. Процесс по п. 1 или 2, содержащий следующие стадии:

объединение арамидного волокнистого материала, содержащего прерывистые арамидные волокна, с серной кислотой для получения первого прядильного раствора, содержащего арамид,

объединение первичного арамидного полимера и серной кислоты для получения второго прядильного раствора, содержащего арамид,

объединение упомянутого первого прядильного раствора и упомянутого второго прядильного раствора и

переработка комбинации упомянутого первого прядильного раствора и упомянутого второго прядильного раствора в непрерывное арамидное волокно.

14. Непрерывное арамидное волокно, получаемое с помощью процесса по любому из пп. 1-13.

15. Непрерывное арамидное волокно по п. 14, содержащее полимерную смесь, содержащую неарамидный полимер и по меньшей мере 1 мас.% и не более 99 мас.% метаарамида, предпочтительно по меньшей мере 20 мас.% и не более 80 мас.% метаарамида (по массе волокна).

16. Непрерывное арамидное волокно, получаемое с помощью процесса по любому из пп. 1-13, содержащее полимерную смесь, содержащую неарамидный полимер и по меньшей мере 1 мас.% и не более 99 мас.% метаарамида, предпочтительно по меньшей мере 20 мас.% и не более 80 мас.% метаарамида (по массе волокна).

17. Непрерывное арамидное волокно по п. 14 или 16,

содержащее полимерную смесь, содержащую 50-98 мас.% метаарамида, 1-49 мас.% параарамида и 1-49 мас.% неарамидного полимера, предпочтительно 55-95 мас.% метаарамида, 3-10 мас.% параарамида и 2-35 мас.% неарамидного полимера, более предпочтительно 93 мас.% метаарамида, 5 мас.% параарамида и 2 мас.% неарамидного полимера (по массе волокна).

18. Непрерывное арамидное волокно по п. 17, в котором неарамидный полимер выбирается по меньшей мере из одного природного полимера, восстановленного полимера, термопластичного полимера и жесткого стержневого полимера, отличающегося от арамида.

19. Непрерывное арамидное волокно по п. 18, в котором неарамидный полимер выбирается из полиэстера, полиамида или акрилового полимера.

20. Непрерывное арамидное волокно по пп. 14 и 16, содержащее краситель, предпочтительно катионный краситель.

21. Непрерывное арамидное волокно по пп. 14 и 16, имеющее содержание групп сульфоновой кислоты по меньшей мере 0,001 мас.% (по массе волокна).

22. Непрерывное арамидное волокно по п. 14 или 16, имеющее содержание органического растворителя ниже 250 частей на миллион, предпочтительно ниже 100 частей на миллион и более предпочтительно ниже 50 частей на миллион.

23. Многоволоконная пряжа, содержащая непрерывное арамидное волокно по любому из пп. 14-22.

24. Текстильное полотно, содержащее многоволоконную пряжу по п. 23 или непрерывное арамидное волокно по любому из пп. 14-22.

25. Текстильное полотно по п. 24, где полотно представляет собой ткань.

26. Защитная одежда, содержащая текстильное полотно по п. 24.

| СПОСОБ КРАШЕНИЯ АРАМИДНЫХ ВОЛОКОН | 2001 |

|

RU2210649C2 |

| CN 103772895 A, 07.05.2014 | |||

| US 6952915 B2, 11.10.2005 | |||

| JP 2006241271 A, 14.09.2006. | |||

Авторы

Даты

2025-03-04—Публикация

2020-12-18—Подача