Изобретение относится к способам и устройствам очистки нефтегазовых насосно-компрессорных труб от асфальто-смоло-парафиновых отложений (АСПО) и льда и может быть использовано в нефтегазодобывающей промышленности на открытом воздухе в условиях холодного климата.

При проведении работ текущего и капитального ремонта скважин (ТКРС), таких как, замена штангового насоса, смена насосно-компрессорных труб (НКТ), очистка подъемной колонны, песчаных пробок или капитального ремонта на этапе спуска колонны НКТ в скважину одним из важных вопросов, является проверка качества резьбового соединения НКТ и его герметизация с применением смазки. Особенно это актуально в зимнее время, когда после паровой очистки на мостках или на приемном мосту, уложенные штанги покрываются наледью и снегом.

Известен гидродинамический метод очистки поверхности НКТ, который основан на использовании энергии высокоскоростной струи воды, которая за счет динамического воздействия на поверхность очищает ее от старого покрытия и загрязнений (http://dic.academic.ru/dic.nsf/enc physcs/629/ГИДРОДИНАМИЧЕСКИЙ).

Известен «СПОСОБ ОЧИСТКИ ПОВЕРХНОСТИ ТРУБ ОТ ОТЛОЖЕНИЙ» (патент RU №2280101 с приоритетом от 23.01.2003, МПК В08В 3/02), суть которого заключается в том, что воду, предназначенную для питания котлов, предварительно подвергают активации путем магнитной обработки, в результате чего количество накипи на металлической поверхности резко уменьшается. Недостаток описанного способа очистки заключается в использовании данного способа только на стационарном объекте при комнатных температурах, однако для полевых условий данный способ не пригоден.

Известен «СПОСОБ СОЗДАНИЯ КАВИТИРУЮЩИХ СТРУЙ ДЛЯ ОБРАБОТКИ ПОГРУЖЕННЫХ В ЖИДКОСТЬ ПОВЕРХНОСТЕЙ» (патент RU №2271300 с приоритетом от 28.11.2003, МПК В63 В 59/08, В08 В 3/02), в котором описан способ создания кавитирующих струй жидкости путем нагнетания жидкости под давлением через канал сопла-кавитатора, при этом в канале сопла-кавитатора и/или непосредственно перед ним организуют вихревое движение струи жидкости, причем жидкость до входа в канал сопла-кавитатора нагревают до кипения, а до входа в канал и/или непосредственно внутри канала сопла-кавитатора ее подвергают воздействию магнитного поля. В описанном способе кавитация генерируется при воздействии нескольких факторов на исходный объем воды: высокое давление; нагрев до температуры кипения; воздействие электромагнитного поля; вихревое вращение потока при истечении струи. Однако в описанном способе обрабатываемая поверхность находится под слоем воды, а объем используемой воды велик, что значительно сужает область применения способа, если работы проводятся на открытом воздухе в условиях холодного климата с ограниченным объемом используемой воды.

Известен «СПОСОБ ОЧИСТКИ ПОВЕРХНОСТИ ОТ ВСЕВОЗМОЖНЫХ ПОКРЫТИЙ И ЗАГРЯЗНЕНИЙ С ИСПОЛЬЗОВАНИЕМ ГИДРОКАВИТАЦИОННОГО ЭФФЕКТА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ» (патент RU №2421285 с приоритетом от 29.07.2009, МПК В08В 3/02). Устройство по патенту №2421285 содержит эжектор для дозированного насыщения рабочей воды воздухом, насос высокого давления, нагреватель водовоздушной смеси и сопло для направления струи смеси на очищаемую поверхность. Для забора рабочей воды и последующей ее подачи использован самовсасывающий насос высокого давления, создающий разрежение в приемном патрубке, обеспечивающее насыщение рабочей воды воздухом за счет эжекции воздуха непосредственно в рабочую воду. Недостатком устройства является необходимость использования мощного насоса, чтобы компенсировать потери в давлении на выходе агрегата из-за использования водовоздушной смеси, которая на входе насоса имеет меньшую плотность, чем обычная вода, кроме того, необходимо использовать дополнительное устройство для разогрева воды. Насыщение воды воздухом препятствует возникновению процесса кавитации, а дегазация воды не является кавитацией.

Известен «СПОСОБ ГИДРОКАВИТАЦИОННОЙ ОЧИСТКИ ПОВЕРХНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ» (патент RU №2524603 с приоритетом от 27.06.2012, МПК В08В 3/02), который является эффективным методом очистки поверхности по сравнению с пескоструйным или гидроабразивным методом. В способе по патенту №2524603 гидрокавитационная очистка поверхности от загрязнений и покрытий, производится путем обработки поверхностей высокотемпературной скоростной кавитирующей водной струей, причем воду в процессе повышения давления не менее 9,0 МПа подвергают виброакустическому воздействию с частотой, кратной частотам резонансного возбуждения кластеров воды. Устройство для реализации способа гидрокавитационной очистки от загрязнений и покрытий содержит узел виброакустического воздействия с блоком частотного регулирования, совмещенный с насосом высокого давления, нагревательное устройство и сопло. Тем не менее, реализация описанного способа в полевых условиях энергетически затратна, как по воде, так и по электричеству. Недостатком является большой расход воды, заливка рабочего места отработанной водой и продуктами удаления, при этом используемый насос высокого давления требователен к качеству воды, которая должна быть высокой степени очистки от взвешенных частиц, кроме того, на открытом воздухе в условиях холодного климата вода обязательно должна быть подогретой.

Известен «СПОСОБ ПОЛУЧЕНИЯ ПАРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ» (патент RU №2759460 с приоритетом от 19.02.2021, МПК F24V 99/00; F22B 33/18; F22B 3/06; F22B 35/00), патентообладатель - ООО «ТяжПромИнжиниринг». Согласно патенту №2759460 предварительно нагретую жидкость омагничевают и подают под высоким давлением в проточное цилиндрическое пространство с сильным магнитным полем, где жидкость разгоняют по периферии круга и запирают в объеме, создаваемом радиальными силами вращающегося скоростного потока, за счет механического трения, кавитации и токов ФУКО, нагревают и доводят до пароводяной смеси с давлением выше температуры кипения, затем в центральной части замкнутого цилиндрического пространства отбирают сухой пар, освобождая его от влаги, в результате преодоления радиальных сил, переносят и направляют омагниченную высокотемпературную кавитационную струю пароводяной смеси на очищаемую от АСПО и загрязнений поверхность, подвергают ее нагреву с таянием льда, очистке и смыву осадков с грязью.

Устройство для гидродинамической очистки резьбы НКТ от загрязнений и льда включает самовсасывающий насос высокого давления, блок неодимовых магнитов и роторный кавитационный реактор с магнитным поясом (для создания омагниченной кавитирующей смеси жидкости парогазовой фазы с температурой, превышающей температуру кипения воды), паропровод, копье с соплом для направления струи смеси на очищаемую поверхность от АСПО, загрязнений и льда. Операцию очистки поверхностей нефтегазовых насосно-компрессорных труб от АСПО, загрязнений и льда в условиях холодного и умеренного макроклиматического района можно производить моечным аппаратом высокого давления ПВТМ-37, который производится ООО «ТяжПромИнжиниринг» (https.//xn----7sbajahheyaepn1ca0aveqcb0fxI.xn--p1acf/eaes-n-rura01v5381921-2021-10-11/).

Данная установка имеет достаточную мощность по пару, электро-взрыво-безопасна, закрепляется за бригадой КРС, устанавливается на тягово-седельном месте полуприцепа-мачтового подъемника и обеспечивает нужды бригады КРС в паре на протяжении всего цикла проводимых работ.

Описанный способ и устройство по патенту РФ №2759460 являются наиболее близким решением к заявляемому, поэтому заявитель выбирает их в качестве ближайшего аналога. Однако недостатком описанного способа и устройства является низкая эффективность очистки поверхности резьбы НКТ от АСПО и льда из-за слабого разогрева поверхности НКТ, очищаемой от АСПО и льда.

Причины слабого разогрева очищаемой поверхности НКТ следующие:

- струя в виде пароводяной смеси отмывает поверхность резьбы только со стороны воздействия с жидкостью (для очистки всей поверхности резьбы необходимо вращать НКТ вокруг оси);

- струя жидкости отражается от поверхности трубы, теряя основную энергию тепла и объем воды в атмосферу и почву (греет воздух и землю);

- энергия пара при выходе из сопла копья при соприкосновении с атмосферой и резком снижении давления мгновенно теряется и не доходит до омываемой поверхности (температура струи пара зависит от расстояния между соплом и отмываемой поверхностью);

- энергия струи жидкости, прикладываемая к поверхности трубы, быстро распределяется вдоль всей НКТ и поглощается ее большой массой, что особенно ощутимо при отрицательной температуре воздуха.

Заявитель считает, что в ближайшем аналоге не в полной мере использованы все возможности в реализации максимально эффективного нагрева, поскольку кавитационная струя омагниченной пароводяной смеси при соприкосновении с атмосферой мгновенно теряет энергию и «рикошетит» от очищаемой поверхности НКТ на землю в виде воды, а ведь пар, обладает значительно большей энергией, чем вода, в итоге - основная часть энергии «греет воздух и землю», что особенно ощутимо в зимнее время.

Техническая проблема, решение которой обеспечивается при использовании заявленного изобретения - повышение эффективности очистки поверхности резьбы НКТ от АСПО и льда в районах с суровыми климатическими условиями.

Заявитель предлагает подавать высокотемпературную сконцентрированную и сфокусированную кавитирующую омагниченную струю пароводяной смеси на очищаемую поверхность НКТ, находящуюся в специальной проточной рабочей камере, что исключит рассеивание энергии пароводяной смеси в окружающую среду.

Технический результат - сокращение времени очистки, повышение качества очистки, уменьшение расхода используемой жидкости даже в районах с суровыми климатическими условиями, а также удобство в эксплуатации.

Техническая проблема решается, а технический результат достигается за счет того, что в известном способе по патенту РФ №2759460 предварительно нагретую жидкость омагничивают и подают под высоким давлением в проточное цилиндрическое пространство с сильным магнитным полем, где жидкость разгоняют по периферии круга и запирают в объеме, создаваемом радиальными силами вращающегося скоростного потока, затем за счет механического трения, кавитации и токов ФУКО нагревают под давлением и доводят температуру пароводяной смеси до температуры выше 100°С, после чего в центральной части замкнутого цилиндрического пространства отбирают сухой пар и освобождают его от влаги (в результате преодоления радиальных сил), концентрируют, термоизолируют и направляют омагниченную высокотемпературную и сфокусированную кавитирующую струю пароводяной смеси на очищаемую поверхность, что приводит к эффективной очистке поверхности резьбы НКТ.

Согласно изобретению, высокотемпературную сконцентрированную и сфокусированную кавитирующую омагниченную струю пароводяной смеси направляют на очищаемую от АСПО и льда поверхность НКТ, предварительно помещенную в быстросъемную специальную рабочую камеру, где поверхность НКТ подвергают быстрому нагреву до температуры выше 100°С, после чего смывают остатки загрязнений наружу в проточное пространство между рабочей камерой и наружной поверхностью НКТ.

Отличие предлагаемого способа от ближайшего аналога заключается в том, что очищаемую от загрязнений поверхность резьбы НКТ помещают в специальную рабочую камеру проточного типа, концентрируют там высокотемпературную кавитирующую омагниченную пароводяную струю, нагревают поверхность резьбы НКТ до температуры выше 100°С, что способствует быстрому таянью льда и смыву АСПО наружу в проточное пространство между камерой и поверхностью НКТ.

В результате использования предложенного способа снижаются энергетические потери из-за применения высокотемпературной кавитирующей омагниченной пароводяной струи в ограниченном пространстве, значительно сокращается время разогрева поверхности резьбы НКТ и повышается эффективность очистки поверхности резьбы НКТ от АСПО и льда. Одновременно снижается расход используемой воды на месте проведения работ за счет сокращения времени разогрева и эффективной очистки поверхности от АСПО.

Заявителем предложено устройство для осуществления описанного способа, в котором дополнительно предусмотрена специальная проточная рабочая камера, которая надевается на часть НКТ с очищаемой резьбой, при этом внутрь камеры подают высокотемпературную кавитирующую омагниченную пароводяную смесь, которую направляют на очищаемую поверхность резьбы НКТ через линейно-подвижный подпружиненный конусный упор, жестко соединенный через основание с полым металлическим перфорированным двухзвенным телескопическим штоком, который герметично соединен с соплом копья и является форсункой с множеством перфорированных отверстий.

Использование специальной рабочей камеры существенно снижает энергетические потери за счет улавливания разлетающихся брызг горячей воды и ограничения взаимодействия пара с атмосферой, сохраняя при этом энергию за счет локализации ее в замкнутом пространстве, что обеспечивает резкий подъем давления и температуры внутри камеры, полный контакт пароводяной смеси с очищаемой поверхностью НКТ, быстрый ее нагрев и смыв с нее АСПО и льда.

Заявляемое устройство для очистки резьбы НКТ от АСПО и льда содержит:

- парогенераторная установка;

- паропровод;

- копье с соплом;

- специальную рабочую камеру проточного типа.

Быстросъемная специальная рабочая камера (СРК) проточного типа выполнена в виде гибкого, но жесткого корпуса на каучуковой основе, внутри которого размещен линейно подвижный подпружиненный конусный упор на каучуковой основе, жестко соединенный с полым металлическим перфорированным двухзвенным телескопическим штоком, герметично соединен с соплом копья и является форсункой с множеством перфорированных отверстий.

Специальная рабочая камера снабжена двумя соосными отверстиями, первым - для герметичного присоединения копья с соплом к камере, а вторым - для ввода НКТ с очищаемой резьбой внутрь камеры. Для эффективной очистки резьбы диаметр большого отверстия СРК должен немного превышать диаметр НКТ с очищаемой резьбой, при этом длина СРК должна позволять разместить в ней часть НКТ с очищаемой резьбой, поэтому должна превышать глубину резьбы. Заявленное изобретение поясняется графическими материалами:

Фиг. 1 - Блок-схема устройства очистки поверхности резьбы НТК;

Фиг. 2 - СРК в разрезе - схема очистки поверхности наружной резьбы НКТ;

Фиг. 3 - СРК в разрезе - схема очистки поверхности внутренней резьбы НКТ. Конструктивные элементы заявляемого устройства для очистки резьбы НКТ:

1 - парогенераторная установка;

2 - емкость для воды;

3 - фильтр грубой очистки;

4 - заборный шланг;

5 - самовсасывающий насос низкого давления;

6 - шланг низкого давления;

7 - самовсасывающий насос высокого давления;

8 - блок неодимовых магнитов;

9 - шланг высокого давления;

10 - рекуперативная камера;

11 - кавитационный парогенератор (КПГ);

12 - магнитный пояс;

13 - теплоизолированный паропровод;

14 - копье;

15 - сопло;

16 - специальная рабочая камера (СРК);

17 - НКТ с резьбой;

18 - армирующий материал;

19 - рукоять специальной рабочей камеры;

20 - основание;

21 - пружина;

22 - конусная опора;

23 - форсунка с перфорированными отверстиями;

24 - двухзвенный телескопический шток;

25 - гибкий ограничитель.

Заявляемое устройство для гидродинамической очистки внутренней и наружной резьбы НКТ от АСПО и льда содержит парогенераторную установку 1, состоящую из емкости для воды 2, фильтра грубой очистки 3, заборного шланга 4, самовсасывающего насоса низкого давления 5, шланга низкого давления 6, самовсасывающего насоса высокого давления 7, блока неодимовых магнитов 8, шланга высокого давления 9, рекуперативной камеры 10, кавитационного парогенератора 11, магнитного пояса 12, теплоизолированный паропровод 13, копье 14, сопло 15, специальную рабочую камеру 16 проточного типа с двумя соосными отверстиями (маленьким и большим).

Специальная рабочая камера 16 выполнена в виде гибкого, но жесткого для высоких температур съемного корпуса на каучуковой основе в сочетании с армированным материалом 18, с рукоятью 19, при этом внутри корпуса имеется линейно подвижная подпружиненная конусная опора 22 на каучуковой основе, обеспечивающая герметичное глушение внутренней полости НКТ, жестко присоединенная через основание 20 к полому металлическому перфорированному двухзвенному телескопическому штоку 24 с форсунками 23, причем шток 24 является направляющей для пружины 21 и предназначен для герметичного присоединения копья 14 с соплом 15 к СРК 16, при этом диаметр большого отверстия камеры 16 заужен гибким ограничителем 25.

Заявляемый способ очистки резьбы НКТ от АСПО и льда включает последовательность следующих действий:

В парогенераторной установке 1 неподготовленную (речную, озерную, карьерную и др. воду) неразогретую жидкость из емкости 2 через фильтр 3 грубой очистки подают по заборному шлангу 4 в самовсасывающий насос низкого давления 5 и создают замкнутый контур подогрева питающей жидкости для насоса 7 высокого давления, далее с помощью шланга низкого давления 6, проводят жидкость через подогреваемую рекуперативную камеру 10, соединяющую через первый разветвитель - вход насоса 5 низкого давления, а через второй разветвитель - вход насоса 7 высокого давления. Жидкость, циркулируя (из-за большой производительности насоса 5 низкого давления, которая в разы превышает производительность насоса 7 высокого давления), не попадает обратно в емкость 2 по причине постоянного потребления жидкости насосом высокого давления 7, постепенно нагревается, проходя через рекуперативную камеру 10, которая находится под температурным воздействием разогретого во время работы корпуса парогенератора 11.

С выхода насоса 7 высокого давления разогретую жидкость направляют в сильное переменное магнитное поле блока намагничивания 8, а затем через через шланг высокого давления 9 - в рекуперативную камеру 10 кавитационного парогенератора 11. Благодаря магнитному поясу 12, встроенному в кавитационный парогенератор 11, молекулы воды намагниченной жидкости выстраиваются в цепочки и ассоциаты и выполняют одновременно две функции - создание «ядер кавитации» и создание градиента давления в ламинарном потоке, ускоряющее процесс возникновения кавитации, разрушающей воду.

Омагниченную жидкость превращают в пар гораздо быстрее и эффективнее, что обусловлено усилением интенсивности протекающих процессов механической кавитации с пониженным энергопотреблением. При этом жидкость, нагретую до температуры парообразования, создающую давление центробежными силами в рабочей полости парогенератора 11, выдавливают за счет избыточного давления жидкости на входе парогенератора 11 насосом высокого давления 7 и отбирают в виде пара в разряженной зоне в центральной части рабочей полости, причем отбирают пар в зависимости от требуемых параметров, меняя давление и производительность жидкости на входе кавитационного парогенератора 11.

Кавитирующую омагниченную магнитным поясом 12 пароводяную смесь по термоизоляционному паропроводу 13 под высоким давлением подают через копье 14 с соплом 15 на вход специальной рабочей камеры (СРК) 16, внутри которой находится очищаемая часть НКТ, и под воздействием давления струи и пружины 21 на всю длину выдвигают телескопический двухзвенный шток 24, жестко соединенный с конусной опорой 22 через основание 20, в результате чего внутри СРК 16 через перфорированные отверстия форсунки 23 выдавливают скоростную высокотемпературную омагниченную струю (в радиальном направлении по окружности) во всю длину телескопического двухзвенного штока 24. Внутри СРК 16 давление рабочей жидкости достаточно поддерживать на уровне до 1,0 МПа, а температуру не ниже температуры кипения, при этом скорость струи на входе камеры 16 получают более 30 м/сек.

В процессе размещения очищаемой поверхности резьбы НКТ в специальной рабочей камере 16 с помощью конусной опоры 22 с основанием 20, подпружиненной пружиной 21, находящейся на телескопическом двухзвенном штоке 24, перекрывают внутреннюю полость трубы 16, при этом сжимают пружину 21 и телескопический двухзвенный шток 24, увеличивают давление и скорость парогазовой смеси за счет перекрытия количества перфорированных форсунок 23 сжимающегося штока 24. В результате образуется почти замкнутое пространство между внутренней поверхностью камеры 16 и поверхностью НКТ 17 (за счет плотного облегания гибким ограничителем 25 поверхности НКТ 17), причем из-за отсутствия выхода пароводяной струи и имеющейся в паре гораздо большей энергии чем в воде, возникает резкий энергетический подъем давления и температуры внутри СРК 16 до мощности, соизмеримой с мощностью кавитационного парогенератора 11.

В итоге происходит концентрация и плотный контакт образующегося сухого пара с отмываемой поверхностью НКТ, быстрый ее нагрев и смыв с нее АСПО и льда наружу в небольшое проточное пространство между ограничителем 25 СРК и наружной поверхностью НКТ 17.

Рассмотрим работу заявленного устройства при очистке наружной и внутренней резьбы (в горизонтальном положении НКТ 17):

1. Работа устройства при очистке наружной резьбы НКТ

Исходное состояние: специальная рабочая камера 16 надета на сопло 15 копья 14, присоединенного через теплоизолированный паропровод 13 к парогенератору 1. Во время работы парогенератора 1 вырабатывается пароводяная омагниченная кавитирующая струя жидкости, которая поступает на вход маленького отверстия рабочей камеры 16 со стороны сопла 15 и проходя через выдвинутый пружиной 21 двухзвенный перфорированный телескопический шток 24 через форсунки с перфорированными отверстиями 23 под давлением распыляется внутри камеры 16 и, ударяясь о внутренние стенки камеры 16, выходит через большое отверстие наружу, создавая при этом аэрозоль пара и пароводяной смеси с температурой выше температуры кипения.

На начальном этапе при введении НКТ 17 в специальную рабочую камеру 16, когда НКТ 17 только касается гибкого ограничителя 25 камеры 16, а внутренняя полость трубы 17 не закрыта конусным упором 22 камеры 16, вся создаваемая аэрозоль пара и пароводяной смеси с температурой выше температуры кипения поступает ограниченное время во внутреннюю полость НКТ 17. В процессе надевания специальной рабочей камеры 16 на очищаемую поверхность наружной резьбы НКТ 17 из-за более узкой внутренней трубной полости НКТ 17 конусная опора 22 с основанием 20 подпружиненная пружиной 21, находящейся на телескопическом двухзвенном штоке 24, сразу же начинает закрывать внутреннюю полость НТК 17, при этом омагниченная кавитирующая парогазообразная струя, поступающая из копья 14 через сопло 15 на вход малого отверстия специальной рабочей камеры 16, выходит через перфорированные отверстия 23 выдвинутого штока 24 во внутрь камеры 16, и отражаясь от внутренних стенок камеры попадает на наружную омываемую поверхность трубы 17, после чего выходит между наружной стенкой трубы 17 и гибким ограничителем 25 камеры 16. По мере углубления трубы 17 в рабочую камеру 16 конусная опора 22 сильнее прижимается к внутреннему отверстию трубы 17, при этом сжимается пружина 21, уменьшается длина телескопического двухзвенного штока 24 и увеличивается давление и скорость выброса парогазовой смеси за счет перекрытия части отверстий перфорации 23. В результате значительного превышения объема поступающей пароводяной смеси в камеру 16 по сравнению выпускающим зауженным пространством между гибким ограничителем 25 и поверхностью трубы, образуется замкнутое пространство между внутренней поверхностью камеры 16 и ограниченной отмываемой поверхностью резьбы НКТ 17, где из-за имеющейся в паре гораздо большей энергии, чем в воде (пятикратное превышение), возникает резкий энергетический подъем давления с температуры внутри камеры 16 в виде образующегося сухого пара на ограниченной площади с мощностью, соизмеримой с мощностью кавитационного парогенератора 11, в результате чего происходит быстрый нагрев омываемой поверхности по сравнению с оставшейся частью трубы 17, быстрый разогрев АСПО и льда, а также смывание остатков наружу в зауженное проточное пространство. При этом зауженное пространство между ограничителем 25 и поверхностью трубы 17 является стабилизирующим фактором давления и температуры внутри СРК. На завершающем этапе при изъятии НКТ 17 из специальной рабочей камеры 16 воду, оставшуюся на резьбе, испаряют разогретой поверхностью НКТ.

2. Работа устройства при очистке внутренней резьбы НКТ

Режим аналогичен очистке наружной резьбы НКТ 17 за исключением, того, что резьба внутреннего диаметра НКТ шире диаметра конусной опоры 22, поэтому, чтобы закрыть внутреннюю полость трубы 17, конусная опора 22 камеры 16 в трубу входит глубже, при этом двухзвенный телескопический шток 24 выдвинут практически на всю длину и работают все отверстия форсунки 23 сразу двух звеньев телескопического штока 24.

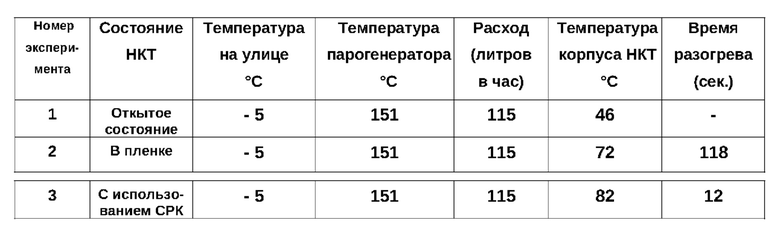

Экспериментальные данные

Для подтверждения возможности достижения технического результата при использовании заявленного устройства была собрана лабораторная установка с прямоточной системой, включающая кавитационный парогенератор на базе ПВТМ-45 (45 кВт), вырабатывающий высокотемпературную кавитирующую омагниченную пароводяную струю с температурой на выходе парогенератора 151°С, давлением 5 бар и производительностью 115 литров в час пароводяной смеси, теплоизолированный паропровод, копье, сопло и отрезок НКТ длиной 6 м.

Независимо от состояния НКТ, наносимая на резьбу НКТ смазка "Литол-24", сразу же смывалась высокотемпературной кавитирующей омагниченной пароводяной струей, поэтому эксперимент проводился на скорость нагрева поверхности резьбы НКТ или на достижение температуры за определенное время. Температура с поверхности резьбы НКТ определялась тепловизором.

При работе установки учитывались погодные условия, температура составляла - минус 5°С и рассматривались следующие варианты испытаний по нагреву НКТ. Каждый эксперимент проводился три раза и фиксировался усредненный результат.

Вариант 1

В ходе эксперимента нагревалась наружная резьба насосно-компрессорной трубы обычным копьем с соплом, причем насосно-компрессорной труба находилась на паллетах в открытом состоянии. Необходимо было катать НКТ по паллете, чтобы охватить всю площадь резьбы. Поднять температуру выше 46°С за все время не удалось по причине рассеивания мощности струи пароводяной смеси в атмосферу, на асфальт и распределения температуры нагрева вдоль корпуса насосно-компрессорной трубы.

Вариант 2

Нагрев наружной резьбы насосно-компрессорной трубы обычным копьем с соплом, причем насосно-компрессорных труба находилась на паллетах в укутанном пупырчатой пленкой состоянии. В ходе эксперимента нагревалась наружная резьба насосно-компрессорной трубы путем размещения копья с соплом внутри трубы без катания насосно-компрессорной трубы по паллете. Температура насосно-компрессорной трубы достигла 72°С уже через 2 минуты.

Вариант 3

Нагрев наружной резьбы насосно-компрессорной трубы происходил с использованием специальной рабочей камеры, присоединенной к соплу копья, причем насосно-компрессорная труба находилась на паллетах в открытом состоянии. Температура насосно-компрессорной трубы в месте разогрева достигла 82°С в течение 12 секунд. Исходные данные и полученные результаты приведены в таблице:

Эксперимент №1 (открытое состояние НКТ):

В начале эксперимента на открытой местности при температуре минус 5°С с помощью кавитационного парогенератора (ПВТМ-45 мощностью 45 кВт) вырабатывали высокотемпературную кавитирующую омагниченную пароводяную струю с температурой на выходе парогенератора 151°С, давлением 5 бар и производительностью 115 литров в час и подавали через теплоизолированный паропровод, копье и сопло на наружную резьбу шестиметрового отрезка насосно-компрессорной трубы типа НКТ 73, которая была горизонтально расположена на паллетах. При этом насосно-компрессорную трубу катали по паллете с целью нагреть поверхность резьбы. Максимальная температура на поверхности резьбы насосно-компрессорной трубы была +46°С, но при этом дальнейший рост температуры заметно замедлялся. Производилось отключение установки.

Эксперимент №2 (НКТ была закрыта полиэтиленовой пленкой):

Эксперимент проводился на тех же условиях, что и предыдущий, но отличительной особенностью было использование утепления насосно-компрессорной трубы путем укутывания ее в полиэтиленовую пленку с целью устранения рассеивания тепла через корпус, что ограничило возможность катания самой насосно-компрессорной трубы по периметру паллет. Таким образом, копье с соплом были установлены внутри насосно-компрессорной трубы и производился нагрев поверхности резьбы и самой трубы, где была достигнута температура 72°С практически за две минуты. Использование предлагаемого способа нагрева насосно-компрессорной трубы дало эффект в сокращении времени и увеличении температуры очищаемой поверхности. Однако данный способ с точки зрения реализации на открытой местности и отрицательных температурах не эффективен и трудозатратен.

Эксперимент №3 (с использованием специальной рабочей камеры):

В начале эксперимента на открытой местности при температуре - 5°С с помощью кавитационного парогенератора на базе ПВТМ-45 мощностью 45 кВт вырабатывали высокотемпературную кавитирующую омагниченную пароводяную струю с температурой на выходе парогенератора 151°С, давлением 5 бар и производительностью 115 литров в час, которую подавали через теплоизолированный паропровод, копье и сопло в специальную рабочую камеру, где размещали наружную резьбу шестиметрового отрезка насосно-компрессорной трубы, горизонтально расположенной на паллетах в открытом состоянии. С помощью тепловизора в течение 12 секунд на границе касания гибкого ограничителя камеры 16 с поверхностью насосно-компрессорной трубы температура поднялась до +82°С, что стало основанием прекращения проведения успешного эксперимента.

Таким образом, использование предлагаемого способа нагрева насосно-компрессорной трубы с помощью специальной рабочей камеры с применением высокотемпературной кавитирующей омагниченной пароводяной струи существенно повышает эффективность и сокращает время на нагрев поверхности резьбы насосно-компрессорной трубы, причем дает заметное увеличение температуры, в результате чего очистка поверхности резьбы насосно-компрессорной трубы от АСПО и льда будет происходить быстрее, что актуально во время проведения работ на открытой местности в условиях отрицательных температур.

Заявленное решение раскрыто в отношении предпочтительных вариантов его осуществления, однако возможны и другие варианты его осуществления, не выходящие за пределы объема правовой охраны настоящего изобретения.

Способ имеет явное преимущество в сравнении с ближайшим аналогом, особенно в полевых условиях, поскольку очистка резьбы насосно-компрессорной трубы от АСПО и льда происходит быстро и эффективно со значительно меньшими энергетическими затратами и снижением объема используемой жидкости.

В результате осуществления предлагаемого способа с помощью кавитационного парогенератора (на базе ПВТМ-45), вырабатывающего высокотемпературную кавитирующую омагниченную пароводяную струю с температурой на выходе парогенератора +151°С, давлением 5 бар и производительностью 115 литров в час, а также с использованием специальной рабочей камеры, обеспечена возможность проведения работ бригадами ТКРС с высокой эффективностью очистки поверхностей резьбы насосно-компрессорной трубы от АСПО и льда с сокращением времени с меньшими мощностями и малым расходом используемой жидкости.

Таким образом, приведенные примеры наглядно показывают, что разработанные устройство и способ позволяют реализовать поставленную задачу - повысить эффективность очистки поверхности насосно-компрессорной трубы от АСПО и льда и создать устройство, с помощью которого сокращается время очистки, повышается качество очистки, уменьшается расход используемой жидкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПАРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2021 |

|

RU2759460C1 |

| ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ ОЧИСТКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 2001 |

|

RU2182527C1 |

| СПОСОБ НАНОВОЛНОВОЙ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА, УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И МУЛЬТИПЛИКАТОР ДАВЛЕНИЯ ДЛЯ ЭТОЙ УСТАНОВКИ | 2007 |

|

RU2376454C2 |

| Защитное устройство для наружной и внутренней резьбы насосно-компрессорных труб | 2024 |

|

RU2840986C1 |

| СПОСОБ ОЧИСТКИ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2015 |

|

RU2626636C2 |

| СПОСОБ ОЧИСТКИ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ ОТ АСФАЛЬТОСМОЛОПАРАФИНИСТЫХ ОТЛОЖЕНИЙ | 1997 |

|

RU2123393C1 |

| СПОСОБ ИМПУЛЬСНО-СТРУЙНОГО ВОЗДЕЙСТВИЯ НА СКВАЖИНУ И ПРОДУКТИВНЫЙ ПЛАСТ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2002 |

|

RU2206730C1 |

| Способ очистки от парафиновых отложений в скважине | 2020 |

|

RU2731763C1 |

| Экзотермический способ удаления асфальтосмолопарафиновых отложений в насосно-компрессорных трубах | 2023 |

|

RU2817448C1 |

| СПОСОБ РАБОТЫ НАСОСНО-ЭЖЕКТОРНОЙ СКВАЖИННОЙ ИМПУЛЬСНОЙ УСТАНОВКИ | 2004 |

|

RU2296248C2 |

Изобретение относится к устройствам очистки нефтегазовых насосно-компрессорных труб (НКТ) от асфальто-смоло-парафиновых отложений (АСПО) и льда и может быть использовано в нефтегазодобываюицей промышленности на открытом воздухе в условиях холодного климата. Устройство для очистки наружной и внутренней резьбы насосно-компрессорных труб, включающее парогенераторную установку с кавитационным парогенератором, при этом выход кавитационного парогенератора через термоизоляционный паропровод, копье и сопло герметично соединен с рабочей камерой, снабженной двумя соосными отверстиями, первым - для герметичного присоединения сопла копья к рабочей камере, а вторым - для ввода части насосно-компрессорной трубы с очищаемой резьбой внутрь рабочей камеры, которая выполнена в виде корпуса на каучуковой основе, при этом в осевом направлении со стороны первого отверстия размещен линейно-подвижный подпружиненный конусный упор, жестко соединенный через основание с полым металлическим перфорированным двухзвенным телескопическим штоком, который герметично соединен с соплом копья и является форсункой с множеством перфорированных отверстий. Заявлены также способы очистки резьбы насосно-компрессорных труб. Технический результат - сокращение времени очистки, повышение качества очистки, уменьшение расхода используемой жидкости. 3 н.п. ф-лы, 3 ил., 1 табл.

1. Устройство для очистки наружной и внутренней резьбы насосно-компрессорных труб, включающее парогенераторную установку с кавитационным парогенератором, отличающееся тем, что выход кавитационного парогенератора через термоизоляционный паропровод, копье и сопло герметично соединен с рабочей камерой, снабженной двумя соосными отверстиями, первым - для герметичного присоединения сопла копья к рабочей камере, а вторым - для ввода части насосно-компрессорной трубы с очищаемой резьбой внутрь рабочей камеры, которая выполнена в виде корпуса на каучуковой основе, при этом в осевом направлении со стороны первого отверстия размещен линейно-подвижный подпружиненный конусный упор, жестко соединённый через основание с полым металлическим перфорированным двухзвенным телескопическим штоком, который герметично соединен с соплом копья и является форсункой с множеством перфорированных отверстий.

2. Способ очистки резьбы насосно-компрессорных труб, включающий подачу скоростного потока вращающейся омагниченной жидкости от кавитационного парогенератора в рабочую камеру, в которую помещают часть насосно-компрессорной трубы с загрязненной резьбой, полностью закрывают подпружиненным конусным упором внутреннюю полость насосно-компрессорной трубы, направляют омагниченную струю через сопло копья и форсунку с множеством перфорированных отверстий на очищаемую поверхность, обеспечивают внутри рабочей камеры резкий подъем давления и температуры, вымывают загрязнения с резьбы насосно-компрессорной трубы в наружное проточное пространство через зазор между насосно-компрессорной трубой и внутренней поверхностью рабочей камеры, стабилизируют давление и температуру внутри камеры, а воду, оставшуюся на резьбе, испаряют разогретой поверхностью насосно-компрессорной трубы.

3. Способ очистки резьбы насосно-компрессорных труб, включающий подачу скоростного потока вращающейся омагниченной жидкости от кавитационного парогенератора в рабочую камеру, в которую помещают часть насосно-компрессорной трубы с загрязненной резьбой, закрывают подпружиненным конусным упором внутреннюю полость насосно-компрессорной трубы, направляют омагниченную струю через сопло копья и форсунку с множеством перфорированных отверстий на очищаемую поверхность резьбы, обеспечивают внутри рабочей камеры резкий подъем давления и температуры, вымывают загрязнения с резьбы насосно-компрессорной трубы в наружное проточное пространство через зазор между насосно-компрессорной трубой и внутренней поверхностью рабочей камеры, стабилизируют давление и температуру внутри рабочей камеры, а воду, оставшуюся на резьбе, испаряют разогретой поверхностью насосно-компрессорной трубы.

| СПОСОБ ПОЛУЧЕНИЯ ПАРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2021 |

|

RU2759460C1 |

| ЭНЕРГЕТИЧЕСКАЯ КАВИТАЦИОННАЯ УСТАНОВКА И КАВИТАЦИОННЫЙ ПАРОГЕНЕРАТОР (ВАРИАНТЫ) | 2009 |

|

RU2428624C1 |

| УСТРОЙСТВО ДЛЯ НАРУЖНОЙ очистки ЗМЕЕВИКОВЫХ ПОВЕРХНОСТЕЙ ТЕПЛООБМЕНА | 0 |

|

SU260068A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ТРУБ | 2001 |

|

RU2207922C2 |

| СПОСОБ ОЧИСТКИ ФИЛЬТРОВЫХ ТРУБ СКВАЖИН | 1992 |

|

RU2061844C1 |

| GB 1098169 A, 10.01.1968. | |||

Авторы

Даты

2025-05-12—Публикация

2024-08-27—Подача