Изобретение относится к теплотехнике, а именно к способам нагрева жидкости и получения пара для промышленного применения в нефтедобывающей и газодобывающих отраслях: мойка и очистка от трудноудаляемых жировых и нефтяных загрязнений на скважинах, очистка парафиновых отложений в трубах нефтепроводов и газопроводов, размораживание и отогрев трубопроводов, вентилей, задвижек, в различных аварийных ситуациях на теплотрассах.

Известны передвижные паровые установки ППУА 1600/100 (https://russpecavto.ru/katalog/neftepromyslovaya-tehnika/ppu/?yclid=352820753735383450) и их модификации, которые используются в нефтяной сфере для депарафинизации призабойной зоны скважин, трубопроводов, резервуаров, а также для операций по обогреву, мойке и других работах с насыщенным паром низкого давления в условиях холодного и умеренного макроклиматического района. Установка ППУА 1600/100 представляет собой автономную передвижную котельную, предназначенную для выработки пара в полевых условиях, вода из цистерны насосом нагнетается в змеевики котла, нагревается и превращается в пар. Основные ограничения, связанные с применением такого типа паровой установки, это наличие взрывоопасных зон, соблюдение высокой степени электробезопасности при работе с солевыми растворами и погодные условия.

Известно, что для того, чтобы разогреть воду или превратить ее в пар используются пять видов энергетического воздействий на воду:

- источник внешнего тепла;

- трение твердых тел о жидкость или газ;

- создание пониженного давления ниже давления водяных паров и перемещение смеси жидкости в зону с повышенным давлением (кавитация);

- сильное электромагнитное поле;

- ультразвуковое воздействие.

Известны вихревые или кавитационные парогенераторы, которые воздействуют на жидкость практически всеми перечисленными способами, за исключением электромагнитного поля, что значительно повышает эффективность получения тепловой энергии с минимальными затратами энергопотребления.

Известен вихревой теплогенератор для получения пара и тепловой энергии, описанный в заявке на изобретение WO 2013006080, МПК F24J 3/00, 2013, включающий в себя ротор, статор, камеру предварительного нагрева воды, рабочую полость, трубопровод, образующий контур теплогенератора совместно с камерой предварительного нагрева воды и рабочей полостью, подшипники и уплотнения, и выполненный с возможностью производства тепловой энергии и пара из воды посредством создания кавитационного вихревого потока, соединения молекул воды в кластеры и трения воды о поверхности ротора и статора. Недостатком описанного теплогенератора является нестабильный процесс парообразования и отсутствие системы регулировки подачи воды, производительности и параметров пара.

Известен теплогенератор механический, описанный в патенте РФ на изобретение №2233408, МПК F24J 3/00, 2003, состоящий из разъемного корпуса, содержащего входной патрубок для подачи холодной воды, кольцевой патрубок для приема и направления горячей воды и пара в выходной патрубок, служащий для отвода горячей воды или пара, опоры подшипников, пассивного диска; активного диска, закрепленного на валу, который опирается на подшипниковый узел и приводится в высокооборотное вращение. Холодная вода, поступая через входной патрубок попадает на активный диск и под действием центробежной силы с большой скоростью выходит через круговое отверстие в кольцевой патрубок. При прохождении воды через незамкнутую полость с последующим выходом ее через круговое отверстие в кольцевой патрубок со скоростью до 95-110 метров в секунду и свыше производится горячая вода температурой до 100°С, пар и перегретый пар. Недостатком описанного теплогенератора является большая механическая нагрузка из-за высоких оборотов (10000-13000 об/мин), что технически трудно исполнимо и небезопасно в случае разрушения устройства, кроме того, требуется длительное время для нагрева воды до 100°С.

Известен роторный кавитационный парогенератор, описанный в патенте РФ на полезную модель №52976 с приоритетом 23.12.2005, МПК F22B 3/06; F22B 27/00, содержащий корпус, состоящий из кольца-статора, передней и задней боковых крышек, имеющих входное и выходное отверстия для подключения патрубков подвода нагреваемой жидкости и отбора пара, по крайней мере, один ротор в виде диска, установленный на валу и имеющий радиальный зазор между ним и статором и осевые зазоры между ним и боковыми крышками корпуса, завихрители. Входное отверстие для патрубка подвода жидкости расположено на периферийной части диска в зоне радиального зазора, а выходное отверстие для патрубка отбора пара выполнено в центральной части передней крышки. Недостатком описанного устройства является пульсирующий режим работы, что не позволяет получать сухой насыщенный пар и не обеспечивает стабильные параметры пара.

Известен «СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПАРА», описанные в патенте РФ на изобретение №2633725 с приоритетом от 2016.05.20, МПК F24J 3/00, F22B 29/00; F22B 35/06, выбранные заявителем в качестве ближайшего аналога

Согласно патента №2633725 способ получения пара включает в себя подачу жидкости в рабочую полость гидродинамического парогенератора без предварительного подогрева с дозированным расходом под избыточным давлением, формирование скоростного потока вращающейся жидкости и создание двухфазной пароводяной вращающейся гидродинамической среды пониженной плотности в рабочей полости парогенератора в зоне кавитации, при этом нагревают жидкость до температуры парообразования и прекращают ее подачу при достижении температуры среды, создающей давление в рабочей полости парогенератора, превышающее величину избыточного давления подачи жидкости, после чего отбирают пар из зоны низкого давления в центральной части рабочей полости при нагреве среды до температуры, при которой давление пара превышает центробежную силу, воздействующую на вращающийся поток жидкости, при этом отбирают пар в зависимости от требуемых параметров, а возобновляют подачу жидкости при снижении давления в полости парогенератора ниже давления подачи жидкости.

Согласно патента №2633725 устройство для получения пара включает парогенератор с корпусом из кольца-статора, передней и задней боковых крышек, отверстия для подключения патрубков, по крайней мере, один ротор в виде диска, установленный на валу и имеющий радиальный зазор между ним и кольцом-статором и осевые зазоры между ним и боковыми крышками корпуса, кавитаторы, расположенные на цилиндрической и торцевой поверхностях диска, крышек и корпуса соответственно, систему подачи и слива жидкости, узел для подключения к механическому приводу, патрубок для отбора пара, блок управления подачей жидкости (БУПЖ), работающий в импульсном режиме, обеспечивающий дозировано-пульсирующую подачу жидкости в рабочую полость парогенератора, электромагнитный клапан, обеспечивающий через систему обратной связи управление производительностью парогенератора и установленный в системе подачи жидкости в парогенератор между БУПЖ и парогенератором, систему регулировки параметров пара, установленную на патрубке для отбора пара, гидроаккумулятор перегретой жидкости, образованный патрубками, соединяющими отверстия в задней и передней крышках, образующими замкнутый контур, промежуточную камеру с воздушным зазором и дренажными отверстиями, отделяющую рабочую полость парогенератора от узла для подключения к механическому приводу, входное отверстие для подачи жидкости в рабочую полость парогенератора, расположенное в центральной части задней крышки в зоне торцевого уплотнения.

Описанный способ и устройство являются наиболее близким решением к заявляемому, поэтому заявитель выбирает его в качестве ближайшего аналога.

Однако описанные способ и устройство по патенту №2633725 имеют следующие недостатки:

- ручное управления кранами при выходе на рабочий режим;

- при смене режима (сухой пар, средний пар, насыщенный пар, пароводяная смесь, жидкость до 100°С) требуется ручная регулировка;

- пульсирующая подача жидкости формирует нестабильное парообразование «пилообразной» формы и может деформировать разогретую плоскость рабочего диска парогенератора;

- подшипниковая группа парогенератора при длительной работе устройства сильно разогревается;

- подшипниковая группа при работе парогенератора испытывает сильные механические удары через приводной вал в результате образующихся перекосов рабочего диска во время поверхностных гидроударов, создаваемых кавитационным вихревым потоком из-за наличия в месте установки гидроаккумулятора ограниченной зоны выравнивания внутреннего давления потока.

- мощность установки снижена из-за использования холодной жидкости;

- нестабильное энергопотребление;

- низкий КПД.

Заявитель считает, что в ближайшем аналоге не в полной мере использованы возможности в реализации максимально эффективной выходной мощности, а отсутствие непрерывного автоматического регулирования по производству пара, пароводяной смеси и нагреву жидкости снижает эксплуатационную надежность и удобство эксплуатации.

В ближайшем аналоге жидкость поступает на вход парогенератора с любой начальной температурой, а это означает, что при попадании холодной жидкости в рабочую полость парогенератора автоматически «съедается» 20-25% энергии в зависимости от давления, так как для превращения воды в пар из 100% затраченной энергии приблизительно 20% тратится на нагрев жидкости до 100°С.

В заявленном способе заявитель предлагает подавать в рабочую полость парогенератора омагниченную жидкость, а затем в процессе работы подогревать жидкость за счет охлаждения разогретой подшипниковой группы (не допуская рассеивания тепла в окружающую среду).

Техническая проблема, решение которой обеспечивается при использовании заявленного изобретения - расширение арсенала средств, а именно создание эффективного способа производства пароводяной смеси, насыщенного и сухого пара, а также создание устройства, с помощью которого можно будет осуществить быстрое превращение жидкости в пар.

Технический результат - автоматизация процесса получения пара, повышение производительности устройства и КПД, удобство в эксплуатации, увеличение времени наработки на отказ даже в районах с суровыми климатическими условиями.

Техническая проблема решается и технический результат достигается тем, что в известном способе получения пара, включающем подачу жидкости в рабочую полость парогенератора, формирование скоростного потока вращающейся жидкости, нагрев жидкости в рабочей полости парогенератора за счет механической кавитации, создание двухфазной пароводяной среды пониженной плотности в периферийной части рабочей полости парогенератора, и отбор пара, согласно изобретению в рабочую полость кавитационного парогенератора подают предварительно нагретую омагниченную жидкость, причем жидкость подают непрерывно в автоматическом режиме через жиклеры системы адаптивной подачи намагниченной жидкости (САПНЖ), отслеживая разницу в перепаде давления «вход - выход» парогенератора, адаптивно корректируя производительность пара по номинальному току электродвигателя, регулируя давление на входе парогенератора, снижая подачу жидкости при давлении в рабочей полости парогенератора, превышающем величину избыточного давления, и увеличивая подачу жидкости при снижении давления в рабочей полости парогенератора, поддерживая его на величине, большей чем заданный режим подачи пара (насыщенного пара, пароводяной смеси) на выходе.

Отличие предлагаемого способа от ближайшего прототипа заключается в том, что с помощью системы адаптивной подачи намагниченной жидкости (САПНЖ) в автоматическом режиме непрерывно подают предварительно нагретую омагниченную жидкость, причем подача жидкости регулируется адаптивно для любого режима получения пара, пароводяной смеси, изменяя алгоритм функционирования с целью сохранения оптимального состояния при изменении внешних воздействий (смена давления, режима) и условий (пресная, соленая вода, раствор) с сохранением номинальной токовой нагрузки на электродвигателе.

В результате использования предложенного способа быстрее достигается нужное давление и температура вихревого потока, причем изменение его объема и плотности регулируется непрерывным дозированием жидкости на входе устройства, которая превышающим давлением, плавно разогреваясь в рабочей полости парогенератора и восполняя вращающейся гидродинамический омагниченный поток, выдавливает его из периферии на выход парогенератора в разряженную зону ближе к центру, освобождая его центробежными силами от влаги, формируя из него более сухой пар для отбора.

Одновременно регулируется разница в перепаде давления «вход - выход» парогенератора с помощью повышения или снижения давления и дозировки давления на входе, сохраняя при этом максимальную производительность устройства и возможность выдавать в зависимости от требуемых параметров выхода - сухой пар, средний, насыщенный или пароводяная смесь.

Для повышения коэффициента полезного действия в заявленном устройстве используется также рассеиваемое тепло корпуса в зоне подшипникового узла, которое используется в качестве подогревателя входной жидкости с одновременным охлаждением подшипников, причем весь корпус кавитационного парогенератора покрыт теплоизоляционным слоем.

В заявленном способе с использованием системы адаптивной подачи намагниченной жидкости молекулы воды выстраиваются в цепочки и ассоциаты и выполняют одновременно две функции — создание «ядер кавитации» и создание градиента давления в ламинарном потоке, ускоряющего процесс возникновения кавитации, разрушающей воду. В силу синергетического сложения сил воздействия в рабочей зоне парогенератора (механического трения, кавитации в сопровождении резонансных звуковых колебаний), нагрев омагниченной жидкости и превращение ее в пар происходит гораздо быстрее и эффективнее, что обусловлено усилением интенсивности протекающих процессов механической кавитации с пониженным энергопотреблением за счет адаптивной непрерывной подачи омагниченной жидкости.

Заявителем также предложено устройство для осуществления описанного способа, которое содержит кавитационный парогенератор с рабочей полостью, узел для подключения к механическому приводу, устройство для отбора пара, согласно изобретению дополнительно содержит рекуперативную камеру (РК), а также связанные с АСУ систему адаптивной подачи намагниченной жидкости (САПНЖ) с блоком намагничивания жидкости (с электромагнитным клапаном с жиклером насоса низкого давления, электромагнитным клапаном с жиклером насоса высокого давления, при этом параллельно каждому электромагнитному клапану с жиклером установлены дополнительные жиклеры), и систему подачи и сброса жидкости (СПСЖ), блок обогрева и продувки (БОП) и узел снятия параметров и выдачи пара (УВП).

Заявленное устройство для осуществления способа получения пара дополнительно содержит:

- систему подачи и сброса жидкости (СПСЖ);

- систему адаптивной подачи намагниченной жидкости (САПНЖ), работающую в непрерывном режиме, обеспечивающую по обратной связи автоматическое регулирование давления и объема подаваемой жидкости в рабочую полость парогенератора;

- узел выдачи пара (УВП), позволяющий снизить потери передачи пара или пароводяной смеси на расстояние за счет регулировки отбора пара непосредственно возле сопла;

- блок обогрева и продувки (БОП) с обогревателем с принудительной конвекцией, который в начале работы препятствует образованию конденсата, высушивая влагу и нагревая воздух до определенной температуры, при которой включаются насосы высокого и низкого давления и открываются электромагнитные клапаны, а также с компрессором, который нагоняет воздух в ресивер для принудительного сброса жидкости из патрубков в конце работы и обеспечивает автоматическую защиту от замерзания системы в полевых условиях;

- рекуперативную камеру (РК), отделяющую подшипниковую зону от нагретого корпуса парогенератора;

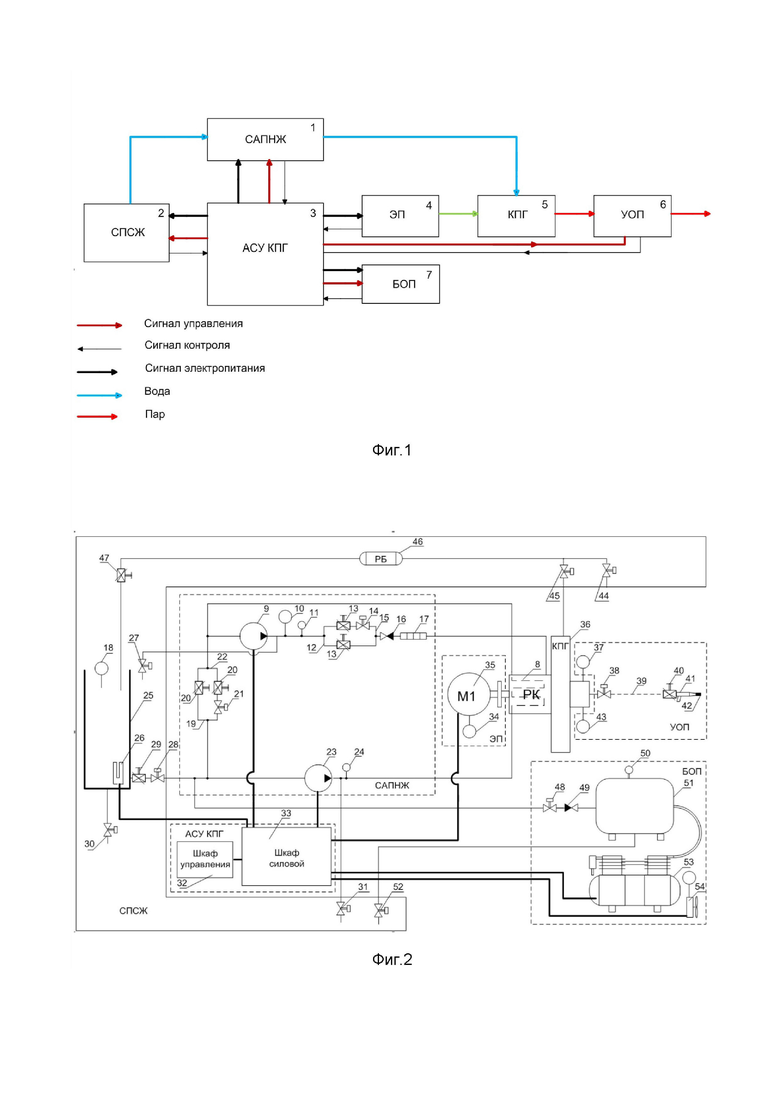

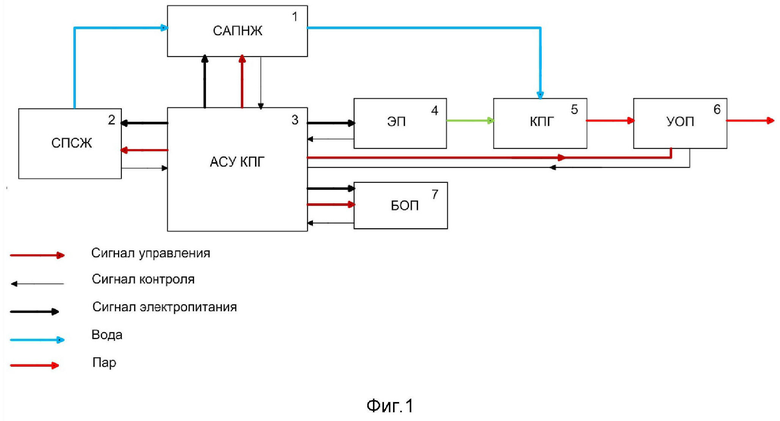

Заявленное изобретение поясняется графическими материалами;

Фиг.2 - технологическая схема устройства получения пара;

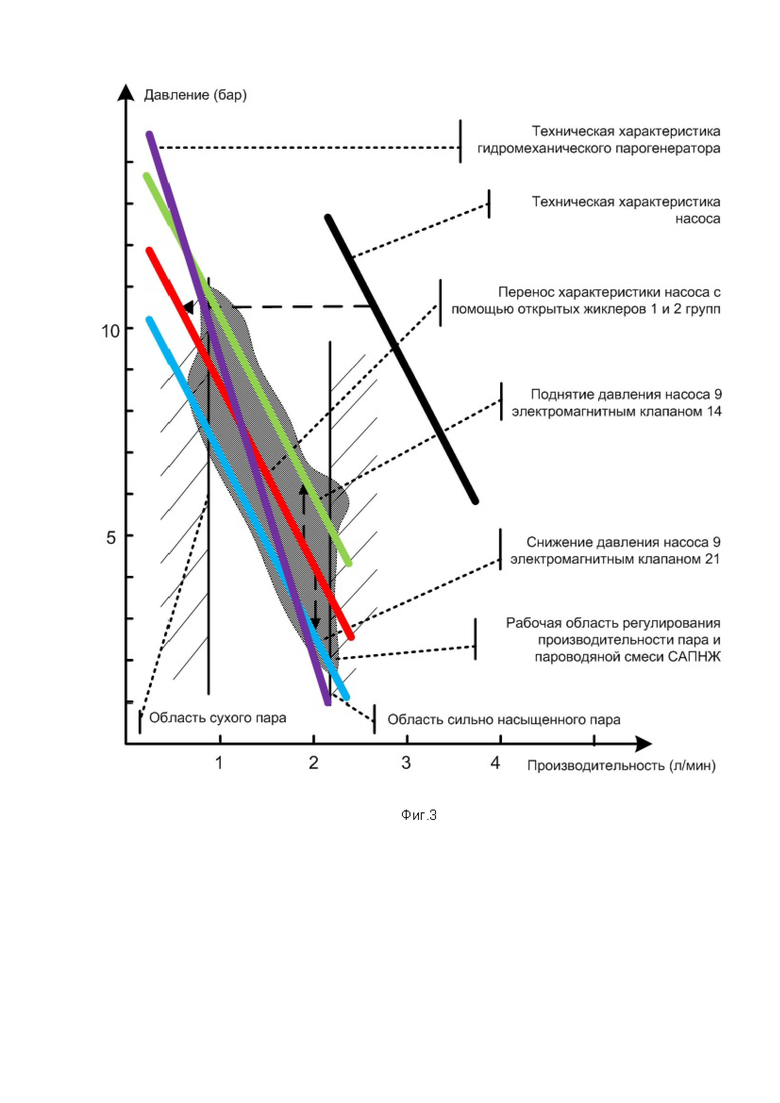

Фиг.3 - принцип работы САПНЖ;

Конструктивные элементы и блоки устройства получения пара с указанием

позиций обозначены:

1 - система адаптивной подачи намагниченной жидкости (САПНЖ), которая

обеспечивает подачу омагниченной жидкости в зависимости от заданного давления на выходе с любым состоянием пара или пароводяной жидкости без перегрузки электродвигателя;

2 - система подачи и сброса жидкости (СПСЖ);

3 - автоматизированная система управления парогенератором (АСУ КПГ),

состоящая из шкафа управления и шкафа силового;

4 - электродвигатель с муфтой (ЭП) для вращения парогенератора;

5 - кавитационный парогенератор (КПГ) с рекуперативной камерой (РК)

подшипникового узла, которая охлаждает подшипниковый узел;

6 - узел выдачи пара (УВП), обеспечивающий передачу данных о состоянии

пара, а также передачу пара на расстояние с минимальными потерями;

7 - блок подогрева и продувки (БОП);

8 - рекуперативная камера (РК).

Устройство для получения пара и тепловой энергии состоит из следующих узлов и

агрегатов:

9 - насос высокого давления;

10 - датчик давления насоса высокого давления;

11 - манометр высокого давления;

12 - входной коллектор высокого давления;

13 - жиклер первой группы;

14 - электромагнитный клапан высокого давления;

15 - выходной коллектор высокого давления;

16 - обратный клапан;

17 - блок намагничивания жидкости;

18 - датчик температуры бака;

19 - входной коллектор низкого давления;

20 - жиклер второй группы;

21 - электромагнитный клапан низкого давления;

22 - выходной коллектор низкого давления;

23 - насос низкого давления;

24 - манометр низкого давления;

25 - бак для жидкости;

26 - ТЭН;

27 - электромагнитный клапан сброса воды насоса высокого давления;

28 - электромагнитный клапан подачи жидкости в САПНЖ;

29 - ручной кран подачи жидкости в САПНЖ;

30 - электромагнитный клапан сброса жидкости бака;

31 - электромагнитный клапан сброса воды насоса низкого давления;

32 - шкаф управления;

33 - силовой шкаф;

34 - датчик температуры электродвигателя;

35 - электродвигатель;

36 - кавитационный парогенератор;

37 - датчик давления пара;

38 - электромагнитный клапан пара;

39 - теплоизолированный паровой шланг;

40 - регулировочный кран пара;

41 - теплоизолированное паровое копье;

42 - гибкая форсунка;

43 - датчик температуры пара;

44 - электромагнитный клапан сброса конденсата расширительного бака;

45 - электромагнитный клапан сброса пара парогенератора;

46 - расширительный бак (РБ);

47 - жиклер сброса пара;

48 - электромагнитный клапан воздуха;

49 - обратный клапан ресивера;

50 - манометр давления воздуха;

51 - ресивер;

52 - электромагнитный клапан сброса конденсата ресивера;

53 - компрессор;

54 - обогреватель с вентилятором;

Система адаптивной подачи намагниченной жидкости (1) состоит из насоса высокого давления (9), датчика давления насоса высокого давления (10), манометра высокого давления (11), входного коллектора высокого давления (12), жиклеров (13), электромагнитного клапана высокого давления (14), выходного коллектора высокого давления (15), обратного клапана (16), блока намагничивания жидкости (17), входного коллектора низкого давления (19), жиклеров (20), электромагнитного клапана низкого давления (21), выходной коллектор низкого давления (22), насоса низкого давления (23), манометра низкого давления (24).

Рекуперативная камера (8) осуществляет непрерывное охлаждение подшипникового узла за счет подачи жидкости от системы подачи и сброса жидкости (2), малого контура, образованного группой соединенных параллельно двух жиклеров (20), один из которых закрыт электромагнитным клапаном (21), насосом низкого давления (23) и одновременную подачу подогретой жидкости (за счет разогретого корпуса кавитационного парогенератора) на вход насоса высокого давления (9).

Выход отбираемого пара осуществляется через открытый электромагнитный клапан (38) после термоизоляционного паропровода (39) и регулировочного крана (40), которым выставляется в зависимости от потребности необходимого давления пара, где подается через колье (41) на выход.

Жидкость из бака (25) с ТЭНом (26) через кран подачи жидкости (29), электромагнитный клапан (28), подается в систему адаптивной подачи намагниченной жидкости (1), которая по обратной связи по показаниям датчика давления пара (37) и датчика температуры пара (43) узла выдачи пара (6) и прибора контроля тока электродвигателя, находящийся в силовом шкафу (33), с помощью шкафа управления (32) осуществляет непрерывную регулируемую подачу омагниченной жидкости с превышающим давлением в сравнении с давлением на выходе парогенератора. Жидкость из бака (25) подается в малый контур САПНЖ, образованный группой соединенных параллельно двух жиклеров (20), один из которых закрыт электромагнитным клапаном (21), насосом низкого давления (23) и рекуперативной камерой (8), при этом жидкость с бака (25) через насос низкого давления (23) под давлением поступает в рекуперативную камеру (8) для охлаждения подшипников, а с выхода рекуперативной камеры подогретая жидкость идет на вход насоса высокого давления (9) и поддавливает его, только в малом количестве, преодолевая маленькое сечение открытого жиклера (20) попадает на вход насос низкого давления (23), образуя, таким образом, замкнутый малый контур.

Жиклеры (13) и (20), закрытые электромагнитными клапанами, выбраны отверстиями в соответствии с технической характеристикой парогенератора, по напору управляются электромагнитным клапаном (21), а по производительности - электромагнитным клапаном (14), где их режим работы обеспечивает минимум пульсаций при открытии и закрытии и стабильный процесс парообразования в парогенераторе.

При работе электромагнитного клапана (21) с определенной скважностью во времени управляемого со шкафа управления (32), в малом контуре снижается давление и увеличивается производительность насоса низкого давления (23) и происходит снижение давления на входе насоса (9). Жидкость, циркулируя по кругу (из-за большой производительности насоса низкого давления, которая в 2-3 раза превышает производительность насоса высокого давления), не попадает обратно в бак (25) по причине постоянного потребления жидкости парогенератором, а постепенно нагревается, проходя через рекуперативную камеру (8) подшипникового узла, которая находится под температурным воздействием разогретого корпуса парогенератора.

С выхода насоса высокого давления (9) жидкость поступает на группу соединенных параллельно двух жиклеров (13), где один закрыт электромагнитным клапаном (14) и, проходя обратный клапан, жидкость входит в сильное переменное магнитное поле блока намагничивания (17), созданное, например, тороидальными неодиновыми магнитами, встречно и плотно посаженными друг к другу (D50xd30x10 №35) и попадает в кавитационный парогенератор.

Открытые жиклеры (13) и (20) выбраны отверстиями таким образом, чтобы максимально приблизить характеристики насоса высокого давления с характеристиками парогенератора, и чтобы обеспечить максимальную производительность парогенератора при минимальном рабочем давлении на выходе при соблюдении номинальной загрузки по току электродвигателя (35).

Из технических характеристик насосов, зависимости напора от производительности, следует зависимость (Фиг. 3), связанная с давлением и температурой, где при высоких давлениях при отключении электромагнитного клапана высокого давления (14), можно получить сухой пар, а с пониженным давлением за счет снижения температуры - можно получить насыщенный пар, а при работе на минимальном рабочем давлении парогенератора - пароводяную смесь. При этом с каждым этапом понижения давления растет производительность насоса, что увеличивает пропорционально энергопотребление электродвигателя парогенератора. На этом принципе и построена работа системы адаптивной подачи намагниченной жидкости (САПНЖ).

Рассмотрим возможные режимы работы устройства:

1. Предпусковой - с помощью датчиков температуры (18) и (43) определяется температура окружающей среды, причем при минусовой температуре устройство подогревается блоком обогрева и продувки (7) с помощью обогревателя с вентилятором (54), при этом «убирается» конденсат, влага, а температура поднимается выше 10°С. Аналогично с помощью подогрева «убирается» конденсат, влага в силовом шкафу (33) и шкафе управления (32).

2. Запуск парогенератора - заливается жидкость в бак (25) и с помощью тэна (26) начинает греться до 10°С по обратной связи по датчику температуры (18), после чего производится пуск дистанционной внешней кнопкой «Пуск», подключенной к шкафу управления (32). При постоянной работе обогревателя с вентилятором (54) и тэна (26) включается компрессор (53) в блоке обогрева и продувки (БОП), который нагоняет воздух в ресивер (51) до определенного давления, одновременно включаются насосы высокого (9) и низкого (23) давления, открываются электромагнитные клапаны (21), (14), (28), (45) и жидкость поступает в большой контур обогрева патрубков устройства через расширительный бак (46), жиклер сброса пара (47) в бак (25). Температура по датчику (18), (43) доводится до 15°С, при достижении этой температуры через шкаф управления (32) отключаются обогреватель с вентилятором (54), ТЭН (26), электромагнитный клапан (28) и включаются электромагнитные клапаны сброса (27), (31) и (44) для слива жидкости, причем насосы высокого (9) и низкого (23) давления продолжают работать (предусмотрена работа с воздухом и жидкостью) и сбрасывать жидкость.

Перед запуском парогенератора закрываются электромагнитные клапаны (27), (31), (44), (45), (14), включается электромагнитный клапан (28) на подачу жидкости в САПНЖ, а с выхода САПНЖ жидкость поступает в парогенератор и при достижении определенного давления автоматически запускается электродвигатель (35). Из-за ненаполненного запертого пространства внутри корпуса кавитационного парогенератора (36) поступившая омагниченная жидкость мгновенно нагревается (в течении 40-50 секунд), превращаясь в сухой пар, а возросшее давление пережимает поступление омагниченной жидкости из САПНЖ, падает вязкость жидкости, падают токи электродвигателя и открывается электромагнитный клапан сброса (45) с разряжением рабочей полости парогенератора через расширительный бак РБ (46), жиклер сброса пара (47) в бак для жидкости (25). При разряжении давления одновременно с закрытием электромагнитного клапана сброса (45) в УВП открывается электромагнитный клапан (38), создавая проточную систему. Разряженная зона на выходе парогенератора через датчики давления (37) и температуры (43) по обратной связи через шкаф управления (32) закрывает с определенной скважностью электромагнитный клапан (21), насыщая омагниченную жидкость в большем объеме и давлении. Созданное превышающее давление выдавливает газообразный вращающейся поток из рабочей зоны в разряженную зону против центробежных сил, высушивая поток от имеющейся влаги. Далее пар, проходя через клапан (38), теплоизолированный паровой шланг (39) и регулируемый кран пара (40) выходит наружу через копье (41).

3. Рабочий режим парогенератора - объем пара, созданный в замкнутом пространстве разряженной зоны парогенератора (36), теплоизолированного паропровода (39), включая открытый клапан (38), формирует своеобразный гидроаккумулятор, регулируемый краном пара (40) по давлению и состоянию пароводяной смеси, который препятствует выходу пара из рабочей зоны парогенератора. Для продавливания двух зон высокого давления, рабочей полости парогенератора и искусственно образованного гидроаккумулятора на выходе, регулируемым краном (40), полностью закрывается электромагнитный клапан (21), подпирая автоматически давлением насоса низкого давления (23) вход насоса высокого давления (9), поднимая у последнего давление и производительность и одновременно приоткрывая электромагнитный клапан высокого давления (14) с определенной скважностью, увеличивая объем намагниченной жидкости на входе парогенератора. Жидкость подается до тех пор, пока не создастся давление, способное продавить две зоны высокого давления рабочей полости парогенератора и искусственно образованного гидроаккумулятора, выводя парогенератор на нужный режим. При превышении заданных характеристик (в том числе, номинального тока электродвигателя), шкаф управления (32) уменьшает скважность открытия электромагнитного клапана (14).

4. Остановка парогенератора - производится нажатием дистанционной внешней кнопкой «Стоп», подключенной к шкафу управления (32), при этом происходит выключение электродвигателя и с задержкой в десятки секунд закрытие электромагнитного клапана пара (38) с одновременным открытием электромагнитного клапана сброса (45) со сбросом высокого давления в расширительный бак (46) и через жиклер (47) в бак (25). Насосы САПНЖ продолжают работать, охлаждая систему по замкнутому большому кругу, а парогенератор находится в режиме ожидания для дальнейшей работы.

При необходимости включается подогрев жидкости с помощью обогревателя с вентилятором (54) или тэном (26) бака (25).

5. Полная остановка парогенератора - используется для консервации или передислокации и производится вторым нажатием дистанционной внешней кнопкой «Стоп», подключенной к шкафу управления (32). Через шкаф управления (32) отключается электромагнитный клапан (28), перекрывая подачу жидкости, с одновременным открытием сбросных электромагнитных клапанов (27), (30), (31), (44), до полного слива жидкости, насосы САПНЖ и компрессор продолжают работать, выкачивая остатки жидкости (насосы могут работать с жидкостью и с воздухом), через десятки секунд включаются электромагнитные клапаны воздуха (48) и пара (38) для прокачки системы воздухом и для высушивания патрубков. Все открытые электромагнитные клапаны и насосы САПНЖ с компрессором отключаются через десятки секунд, кроме электромагнитного клапана (30) до полного слива жидкости с бака и одновременным открытием электромагнитного клапана (52) сброса конденсата ресивера. По окончанию слива остатков жидкости парогенератор полностью отключают.

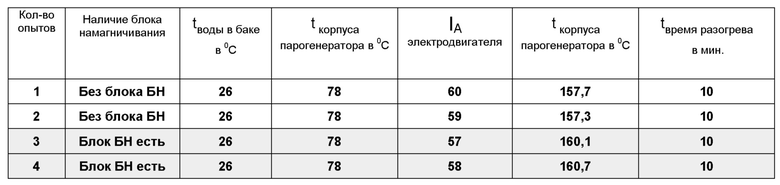

Экспериментальные данные.

Для подтверждения возможности достижения технического результата при использовании блока намагничивания в системе адаптивной подачи намагниченной жидкости (САПНЖ) была собрана лабораторная установка с прямоточной системой, включающая кавитационный парогенератор с горизонтальной осью вращения и одним диском, систему подачи и сброса жидкости, подшипниковый узел для подключения парогенератора к механическому приводу, системы адаптивной подачи намагниченной жидкости, узла выдачи пара, шкафа управления с частотным преобразователем.

При работе лабораторной установки с электродвигателем, управляемым частотным преобразователем, на частоте возникновения кавитации (2600 об/мин) из системы адаптивной подачи намагниченной жидкости (САПНЖ) изымался блок намагничивания, а потом этот блок устанавливался обратно в схему, что делалось с целью определения влияния обычной и омагниченной воды на время разогрева корпуса кавитационного парогенератора за установленное время.

Эксперимент проводился четыре раза, два раза с обычной водой и два раза с омагниченной - по 10 минут каждый, с исходной водой в баке 26°С и начальной температурой корпуса кавитационного парогенератора 78°С, причем с каждым разом дожидались остывания корпуса.

В ходе эксперимента с начала запуска электродвигателя при начальной температуре воды в баке 26°С температура нагрева корпуса кавитационного парогенератора в течении 10 минут поднималась с фиксированной температуры 78°С до 157,3°С и замедлялась в росте с выходом на «плато» 157,3°С - 157,7°С.

Однако в экспериментах с теми же исходными данными и блоком намагничивания в САПНЖ нагрев жидкости до температуры 157,6°С - 157,7°С происходил быстрее за 6 минут 41-50 сек., а за 10 минут температура корпуса кавитационного парогенератора поднималась до 160,7°С. Причем ток потребления электродвигателя незначительно снижался с 59-60 А до 57 А.

Исходные данные и полученные результаты эксперимента отражены в таблице:

Экспермент №1 и №2 (без блока намагничивания, но с САПНЖ)

В начале эксперимента вода с температурой 26°С при включенных насосах низкого и высокого давления под избыточным давлением при закрытых электромагнитных клапанах высокого давления (14) и низкого давления (21) подавалась без блока намагничивания в незаполненную рабочую полость парогенератора, имеющего температуру 78°С, начиная его заполнять до середины диска и при открытом электромагнитном клапане (38), проходя паропровод, копье выходила наружу самотеком. Электродвигатель запускался с помощью частотного преобразователя на частоте 2600 об/мин и работал с усредненным током 59 ампер, приводя рабочий диск парогенератора через механический вал в движение. С момента начала вращения диска фиксировалось время нагрева рабочей полости (корпуса) парогенератора. В течении 10 минут из копья начинала выходить вода с сильно насыщенным паром, датчик температуры корпуса показывал 157,3°С, причем, после достижения температуры 157,3°С, рост температуры корпуса заметно замедлялся. Производилось отключение установки.

Эксперимент повторялся дважды (после снижения температуры корпуса парогенератора до 78°С).

Эксперимент №3-№4 (с блоком намагничивания и с использованием САПНЖ)

В установку в систему адаптивной подачи намагниченной жидкости (САПНЖ) устанавливался блок намагничивания и эксперимент аналогичным образом повторялся еще дважды. В обоих случаях датчик температуры корпуса парогенератора показывал 157,1°С на 3 минуты раньше, чем в предыдущих экспериментах №1 и №2, а за 10 минут достигал 160,1°С, при этом усредненный ток потребления электродвигателем составлял 57 ампер. Использование предлагаемого способа получения пара с блоком намагничивания дало эффект в сокращении времени получения пара и уменьшении энергопотребления.

Для подтверждения возможности достижения технического результата при использовании системы адаптивной подачи намагниченной жидкости (САПНЖ) была собрана установка, включающая кавитационный парогенератор с горизонтальной осью вращения и одним диском, систему подачи и сброса жидкости, подшипниковый узел для подключения парогенератора к механическому приводу, систему адаптивной подачи намагниченной жидкости, блок обогрева и продувки, узел выдачи пара, шкаф управления и силовой шкаф.

В начале эксперимента неподогретая жидкость под избыточным давлением при закрытом электромагнитном клапане высокого давления (14) и открытом электромагнитном клапане низкого давления (21) подавалась в незаполненную рабочую полость парогенератора, начиная его заполнять при герметично закрытых электромагнитных клапанах (38), (45), сжимая оставшийся воздух до давления, при котором запускается электродвигатель, приводя рабочий диск парогенератора через механический вал в движение. Из-за наличия малого объема жидкости в рабочей полости парогенератора, использования перехода “звезда” - “треугольник” и компенсаторов реактивной мощности, производился плавный пуск с номинальным током электродвигателя. Омагниченная жидкость, попадая в узкий зазор рабочей полости кавитационного парогенератора, «запиралась» по периферии инерционными силами вращающегося ротора, после чего, практически мгновенно, формировался скоростной расширяющейся поток вращающейся пароводяной смеси, где происходил мгновенный ее нагрев и перегрев до температуры пара. За счет возникновения вихревого кавитационного потока пароводяной смеси образовывалась газовая смесь с резким ростом давления и уменьшением плотности, в результате чего падала нагрузка на валу и снижалась потребляемая мощность электродвигателем. Причем сразу же открывался электромагнитный клапан (45) для сброса пара в бак (25) через расширительный бак (46) и жиклер (47) с целью проверки работоспособности системы, продувки и обогрева рабочих патрубков и подготовки выдачи пара в паропровод. Почти одновременно с закрытием электромагнитного клапана (45) открывался электромагнитный клапан (38), создавая разряжение на выходе парогенератора для беспрепятственного движения вновь образованной сильно разогретой паровой смеси через паропровод, регулировочный кран и копье, предохраняя их от замерзания.

По показаниям датчика давления (37) и датчика температуры (43), расположенных на парогенераторе, и заданного выходного давления регулировочным краном (40) парогенератора по обратной связи в САПНЖ начинал с определенной скважностью во времени закрываться электромагнитный клапан низкого давления (21), обеспечивающий плавное повышение давления на насосе высокого давления (9) до момента, превосходящего сопротивление скоростного вращающегося кавитационного потока и сопротивление паропровода с регулировочным краном (40), в результате происходило увеличение производительности по пару на выходе. В режиме закрытых электромагнитных клапанов (14), (21) обеспечивалась минимальная подача САПНЖ намагниченной жидкости в парогенератор, в результате чего на выходе образовывался сухой пар с давлением 8-10 бар.

Для получения насыщенного пара менялось давление в сторону понижения регулировочным краном (40) по команде со шкафа управления (32). начинал открываться электромагнитный клапан высокого давления (14) с определенной скважностью во времени, увеличивая объем подачи жидкости и заливая рабочую зону парогенератора до тех пор, пока показания токов электродвигателя не начинали расти и не выходили в норму. При превышении подачи жидкости в рабочую полость парогенератора, начинала расти вязкость вращающегося гидродинамического газообразного потока с его постепенным расширением в объеме, увеличивая момент вращения ротора и нагрузки на электродвигатель, в результате чего по обратной связи через шкаф управления (32), электромагнитный клапан (14) уменьшал периоды скважности открытия, уменьшая при этом объем подачи воды в парогенератор и приводя токовую нагрузку электродвигателя в норму, формируя на выходе парогенератора насыщенный пар до 6-7 бар.

Для получения пароводяной смеси менялось давление в сторону понижения регулировочным краном (40) до 4 бар и по команде со шкафа управления (32) полностью открывался электромагнитный клапан низкого давления (21) и с определенной скважностью во времени электромагнитный клапан высокого давления (14), увеличивая объем подачи жидкости и заливая рабочую зону парогенератора до тех пор, пока показания токов электродвигателя не начинали выходить в норму, формируя на выходе парогенератора пароводяную смесь.

Таким образом, в зависимости от выбранного режима созданное превышающее давление на входе парогенератора (с помощью открытия и закрытия электромагнитных клапанов (14), (21) и насоса высокого давления) плавно выдавливало вращающейся гидродинамический газообразный поток из рабочей полости в разряженную область к центру против центробежных сил на выход парогенератора, а затем через открытый электромагнитный клапан пара (38), теплоизолированный гибкий паропровод (39), регулировочный кран (40) с понижением давления в копье (41) с гибкой форсункой (42), формируя более сухой пар, насыщенный пар или пароводяную смесь на выходе.

Установка регулировочного крана пара (40) непосредственно возле копья (41) дает дополнительный эффект, связанный с передачей энергии пара с минимальными потерями на расстояние, удобством подбора качества моющего свойства в зависимости от состояния выходной смеси и ее давления на выходе.

Аккумулирование в паропроводе пароводяной смеси с высоким давлением и температурой может использоваться для передачи пароводяной смеси на выход практически без потерь.

В случае, если регулируемый кран находится на патрубке парогенератора (с помощью которого снижается давление и температура пароводяной смеси), то за счет большой плотности увеличивается сопротивление в паропроводе, а значит и потери, тем самым значительно снижается давление и температура пароводяной смеси на выходе и снижается эффект отмывающего свойства.

Наличие гибкого сопла на штуцере с определенным диаметром, приваренного к концу копья, позволяет не повреждать сопло и сам объект при соприкосновении. Одновременно, при касании к объекту можно легко менять направление сфокусированной струи пароводяной смеси, увеличивая эффект отмывания по площади по сравнению с ближайшим аналогом с жестко фиксированным пятном раскрытия.

Заявленное решение раскрыто в отношении предпочтительных вариантов его осуществления, однако возможны и другие варианты его осуществления, не выходящие за пределы объема правовой охраны настоящего изобретения.

Способ имеет явное преимущество в сравнении с ближайшим аналогом, особенно в полевых условиях, при этом производство насыщенного пара происходит быстро и электробезопасно.

В результате осуществления предлагаемого способа устройство с мощностью привода 37 кВт и расходом воды 41-120 литров обеспечило получение:

- 41 кг сухого пара с температурой 180°С;

- 72 кг насыщенного пара с температурой 150-160°С;

- 120 кг пароводяной смести с температурой 135-140°С.

Таким образом, приведенные примеры показывают, что разработанные способ получения пара и устройство для его осуществления позволяют реализовать поставленную задачу - создание эффективного способа производства пароводяной смеси, насыщенного и сухого пара, а также создание устройства, с помощью которого можно будет осуществить быстрое превращение жидкости в пар за счет непрерывной подачи омагниченной жидкости в кавитационный парогенератор с помощью САПНЖ.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сухого пара и мобильный кавитационно-гидродинамический генератор для его осуществления | 2024 |

|

RU2829393C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПАРА | 2016 |

|

RU2633725C1 |

| Устройство и способ очистки наружной и внутренней резьбы насосно-компрессорных труб | 2024 |

|

RU2839748C1 |

| ЭНЕРГЕТИЧЕСКАЯ СИСТЕМА | 2013 |

|

RU2538979C1 |

| УСТРОЙСТВО ДЛЯ ПРОМЫВКИ И ГИДРОИСПЫТАНИЙ ВОЗДУШНЫХ РЕЗЕРВУАРОВ ПОДВИЖНОГО СОСТАВА | 2021 |

|

RU2781184C1 |

| Способ получения водяного пара и дистиллята из кавитированных водных растворов и суспензий и установка для его осуществления | 2023 |

|

RU2823278C1 |

| ГИДРОДИНАМИЧЕСКИЙ РЕАКТОР для парогенератора | 2021 |

|

RU2766375C1 |

| СИСТЕМА ОТВОДА ТЕПЛА ИЗ ЗАЩИТНОЙ ОБОЛОЧКИ | 2005 |

|

RU2302674C1 |

| СПОСОБ ДОБЫЧИ ГАЗОВОГО КОНДЕНСАТА | 2008 |

|

RU2367781C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ГАЗОКОНДЕНСАТНОГО МЕСТОРОЖДЕНИЯ | 2008 |

|

RU2367783C1 |

Изобретение относится к теплотехнике, а именно к способам нагрева жидкости и получения пара для промышленного применения в нефтедобывающей и газодобывающих отраслях. В способе получения пара, включающем подачу жидкости в рабочую полость парогенератора, формирование скоростного потока вращающейся жидкости, нагрев жидкости в рабочей полости парогенератора за счет механической кавитации, создание двухфазной пароводяной среды в рабочей полости парогенератора и отбор пара, согласно изобретению в рабочую полость кавитационного парогенератора подают предварительно нагретую омагниченную жидкость, причем жидкость подают непрерывно в автоматическом режиме через жиклеры системы адаптивной подачи намагниченной жидкости (САПНЖ), отслеживая разницу в перепаде давления «вход-выход» парогенератора, корректируя производительность пара по номинальному току электродвигателя, регулируя давление на входе парогенератора, снижая подачу жидкости при давлении в рабочей полости парогенератора, превышающем величину избыточного давления, и увеличивая подачу жидкости при снижении давления в рабочей полости парогенератора, поддерживая его на величине, большей чем заданный режим подачи пара на выходе. Технический результат - автоматизация процесса получения пара, повышение производительности устройства и КПД, удобство в эксплуатации, увеличение времени наработки на отказ даже в районах с суровыми климатическими условиями. 2 н. и 3 з.п. ф-лы, 3 ил., 1 табл.

1. Способ получения пара, включающий подачу жидкости в рабочую полость кавитационного парогенератора, формирование скоростного потока вращающейся жидкости, нагрев жидкости в рабочей полости парогенератора, создание двухфазной пароводяной среды в рабочей полости парогенератора, отбор пара, отличающийся тем, что с помощью системы адаптивной подачи намагниченной жидкости (САПНЖ) в рабочую полость парогенератора в автоматическом режиме непрерывно подают омагниченную жидкость, при этом через автоматизированную систему управления (АСУ) отслеживают разницу в перепаде давления на входе и выходе парогенератора, корректируют производительность парообразования по номинальному току электродвигателя, регулируя давление на входе парогенератора, снижая подачу жидкости при давлении в рабочей полости парогенератора, превышающем величину избыточного давления, и увеличивая подачу жидкости при снижении давления в рабочей полости парогенератора и поддерживая давление на величине, большей чем при заданном режиме подачи пара, насыщенного пара, пароводяной смеси на выходе.

2. Способ по п. 1, отличающийся тем, что в начале работы жидкость пропускают через рекуперативную камеру подшипникового узла парогенератора, где она нагревается, после чего ее намагничивают и омагниченную подогретую жидкость подают в рабочую полость парогенератора.

3. Устройство для реализации способа по п. 1 или 2, содержащее кавитационный парогенератор, электропривод, систему подачи и сброса жидкости (СПСЖ), отличающееся тем, что содержит систему адаптивной подачи намагниченной жидкости (САПНЖ), включающую блок намагничивания, насосную группу низкого давления со спаренными параллельно жиклерами, один из которых соединен с электромагнитным клапаном, и насосную группу высокого давления со спаренными параллельно жиклерами, один из которых соединен с электромагнитным клапаном, блок обогрева и продувки (БОП) с обогревателем и вентилятором и ресивером, узел выдачи пара (УВП), причем сигналы управления и контроля блоками СПСЖ, САПНЖ, БОП и УВП подаются и снимаются через автоматизированную систему управления (АСУ), включающую шкаф управления и силовой шкаф.

4. Устройство для реализации способа по п. 3, отличающееся тем, что блок намагничивания выполнен в виде набора тороидальных неодиновых магнитов, размещенных на немагнитном патрубке, при этом магниты плотно посажены друг к другу разноименно и/или одноименно или в различных комбинациях и закрыты снаружи экраном.

5. Устройство для реализации способа по п. 3 или 4, отличающееся тем, что узел выдачи пара (УВП) содержит регулировочный кран пара, установленный непосредственно возле копья, при этом копье снабжено теплоизолированным гибким паропроводом и гибким соплом.

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПАРА | 2016 |

|

RU2633725C1 |

| ЭНЕРГЕТИЧЕСКАЯ КАВИТАЦИОННАЯ УСТАНОВКА И КАВИТАЦИОННЫЙ ПАРОГЕНЕРАТОР (ВАРИАНТЫ) | 2009 |

|

RU2428624C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОВОЙ ЭНЕРГИИ | 2012 |

|

RU2534198C9 |

| KR 1020130095362 A, 28.08.2013 | |||

| Пишущее перо шаблона ширины в путеизмерителях системы Долгова | 1928 |

|

SU18798A1 |

| ТЕПЛОПАРОГЕНЕРАТОР ВИХРЕВОГО ТИПА | 2008 |

|

RU2378585C1 |

Даты

2021-11-15—Публикация

2021-02-19—Подача