Изобретение относится к промышленности строительных материалов и может быть использовано при производстве бетонных и железобетонных изделий, эксплуатирующихся на объектах, где они могут подвергаться воздействию горячей воды или пара.

Публикации по деструкции бетона при длительном контакте с горячей водой достаточно малочисленны, что свидетельствует о слабой изученности данного вопроса. Однако этот вид физической коррозии цементных систем при повышенных температурах в водной среде хорошо изучен специалистами по тампонажным цементам, он получил название «термическая коррозия» (1. Булатов А.И., Рахимбаев Ш.М., Новохатский Д.Ф. и др. // Коррозия тампонажных цементов. Т.: «Узбекистан», 1970. С. 96).

Наиболее близким техническим решением, принятым за прототип, является сырьевая смесь для приготовления бетона на основе кварцитопесчаника, включающая портландцемент, отсев дробления кварцитопесчаника фракции не более 0,63 мм и механоактивированный отсев дробления кварцитопесчаника при следующих соотношениях компонентов, кг/м3:

портландцемент 300-350;

отсев дробления кварцитопесчаника 1100-1300;

указанный отсев кварцитопесчаника механоактивированный 90-140;

вода остальное [патент RU 2 389 703 C1, опубл. 20.05.2010].

Недостатком является низкая термическая стойкость бетона, из-за того, что используется механоактивированный отсев дробления кварцитопесчаника. Это также требует применения дополнительных технологических процессов механоактивации (предварительной сушки, помола), что повышает материальные и энергетические затраты, усложняет технологию производства ЖБИ.

Преимущество предлагаемого изобретения заключается в получении термически стойкого состава мелкозернистого бетона на основе отсева дробления кварцитопесчаники без разделения на фракции.

Изобретение направлено на повышение термической стойкости мелкозернистых бетонов, испытывающих помимо механической, тепловую (30-95 °С) и гидравлическую нагрузку (влажность 90-100 %).

Это достигается тем, что смесь для производства мелкозернистого бетона повышенной термической стойкости включает портландцемент, отсев дробления кварцитопесчаника с размером частиц 0-5 мм, и дополнительно содержит тонкодисперсный доменный гранулированный шлак с удельной поверхностью 3800 см2/г и модулем основности Мо=1,07, а также поликарбоксилатный суперпластификатор Полипласт ПК тип S (ТУ 20.59.59-109- 58042865-2020) и воду при следующем соотношении компонентов, кг/м3 смеси (мас.%):

Предложенный термостойкий состав мелкозернистого бетона соответствует классу по прочности В 30.

Если количество составных компонентов смеси мелкозернистого бетона выйдет за рамки предлагаемых соотношений значений в меньшую или большую сторону, то происходит снижение прочностных показателей конечных изделий.

Для оценки термической стойкости мелкозернистого бетона из предлагаемой смеси, исследовали кинетику твердения образцов в условиях повышенной температуры (80 °С) и влажности (W= 100 %). Для проведения эксперимента использовали следующие материалы.

Характеристики используемых материалов:

портландцемент ЦЕМ I 42,5Н, например ЗАО «Осколцемент», минералогический состав: С3S=61,59 %, С2S=14, %, С3A= 6,83 %, C4AF=13,73 %; НГ=26 %; начало схватывания 230 мин, активность 56,2 МПа;

тонкодисперсный доменный гранулированный шлак, например Новолипецкого металлургического комбината, химический состав: SiO2=40,08 %, Al2O3=7,37 %, Fe2O3=0,51 %, СaO=41,16 %, MgO=9,35 %, S=0,45 %, MnO2=0,63 %, TiO2=0,45 %; модуль основности М0 =1,07; Sуд=3800 см2/г;

отсев дробления кварцитопесчаника фр. 0-5 мм Лебединского ГОКа, химический состав: SiO2=91,24 %, TiO2=0,27 %, Al2O3=2,39 %, Fe2O3=2,40 %, FeO=1,58 %, CaO=0,89 %, MgO=1,34 %, Na2O+K2O=0,69 %, P2O5=0,11 %, S=0,06 %;

поликарбоксилатный суперластификатор Полипласт ПК тип S (ТУ 20.59.59-109- 58042865-2020);

вода водопроводная (ГОСТ 23732-79).

Были изготовлены образцы размером 2,5х2,5х10 см и 4х4х16 см методом пластического формования. Часть образцов твердела в нормальных условиях, образцы такого же количества и состава помещались в водяную баню LOIP LB-163 через 2 суток после формования. Подъем температуры осуществлялся в течение 3 ч до 80 °С, после чего температура поддерживалась на данном уровне. Образцы размером 2,5×2,5×10 см испытывали на прочность при изгибе и сжатии через 1, 3, 6, 12 месяцев на гидравлическом прессе ПГМ-100МГ4. Перед испытанием образцы предварительно остывали в течение 1 суток в контейнере с теплоизоляционными стенками. Образцы размерами 4×4×16 см использовали для определения скорости прохождения ультразвука путем поверхностного прозвучивания на приборе «Пульсар-2.2».

По данным прочности при сжатии рассчитан коэффициент термической стойкости, который показывает отношение предела прочности при сжатии образцов, твердевших в воде при температуре 80 °С к пределу прочности образцов при сжатии, твердевших в воде при температуре 20 °С: Ктерм.ст=R80сж/ R20сж. Коэффициент термической стойкости через 12 мес. исследований составил 1,32, что свидетельствует о высокой термической стойкости состава.

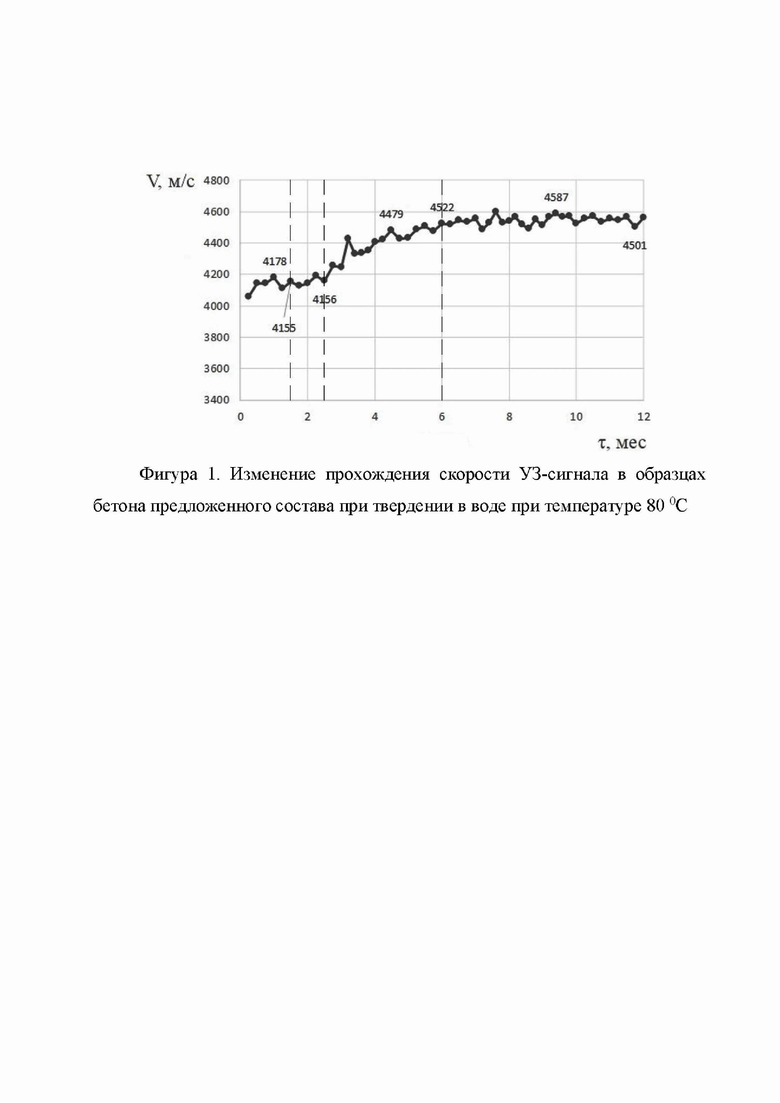

Данные скорости прохождения УЗ-импульсов в образцах, твердевших в воде при 80 °С приведены на фиг. 1. Следует отметить, что показатель изменения скорости прохождения ультразвука представляет собой интегральную характеристику, характеризующую комплекс структурно-механических свойств материала: прочность, пористость, трещинообразование, внутреннее напряжение структуры и т.д.

Результаты исследований, приведенные на фиг. 1 показали, что в течение полутора месяцев наблюдался рост скорости УЗ-сигнала до 4178 м/с, затем стабилизация скорости прохождения УЗ-сигнала в интервале от 1,5 до 2,5 мес. После 3,5 мес. наблюдался интенсивный подъем скорости до 6 мес, достигнув максимального значения 4522 м/с, после чего стабилизация скорости прохождения УЗ-сигнала вплоть до года с незначительным ростом до 4587. Скорость прохождения УЗ-сигнала к 12 мес. испытаний повысилась ≈ на 309 м/с после набора прочности в течение 1 мес. Данные скорости прохождения ультразвука свидетельствуют о том, что в образцах мелкозернистого бетона происходит формирование структуры, достаточно устойчивой в условиях воздействия повышенной тепловой и гидравлической нагрузок, что позволяет снизить в разы интенсивность термической коррозии.

Пример

В качестве вяжущего использовали портландцемент ЦЕМ I 42,5Н ЗАО «Осколцемент в количестве 520 кг/м3.

Определенную часть доменного гранулированного шлака 130 кг/м3 измельчали до тонкодисперсной фракции с удельной поверхностью не менее 500 м2/кг, затем дозированное количество отсева дробления кварцитопесчаника 1470 кг/м3 добавляли в смесь и тщательно перемешивали, затем в смеситель добавляли воду в количестве 128 кг/м3 с растворенным в ней суперпластификатором в количестве 3,2 кг/м3, перемешивали и готовую бетонную смесь исследовали на удобоукладываемость.

Изделия обладали высокими показателями термической стойкости и заданной прочности.

Предлагаемый состав позволяет улучшить следующие свойства:

повысить термическую стойкость бетона в условиях длительного воздействия повышенной температуры и влажности, что является гарантом запроектированной надежности и долговечности промышленных сооружений;

уменьшить себестоимость цементного термостойкого бетона за счет использования отходов: отсева дробления кварцитопесчаника и доменного гранулированного шлака;

способствует экономии материальных затрат на ремонт бетонных изделий и конструкций, претерпевших преждевременные разрушения при эксплуатации в условиях повышенной температуры и влажности.

Таким образом, установлена возможность использования в бетонах отсева дробления кварцитопесчаника и тонкодисперсного доменного гранулированного шлака, позволяющего повысить термическую стойкость бетона в условиях многофакторного тепло-влажностного воздействия на бетонные конструкции.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНЫЙ САМОУПЛОТНЯЮЩИЙСЯ МЕЛКОЗЕРНИСТЫЙ БЕТОН | 2022 |

|

RU2796782C1 |

| СМЕСЬ ДЛЯ ПРОИЗВОДСТВА МЕЛКОЗЕРНИСТОГО СТАЛЕФИБРОБЕТОНА НА ОСНОВЕ ОТСЕВА ДРОБЛЕНИЯ КВАРЦИТОПЕСЧАНИКА | 2011 |

|

RU2467972C1 |

| БЕТОННАЯ СМЕСЬ | 2011 |

|

RU2461524C1 |

| СМЕСЬ ДЛЯ ПРОИЗВОДСТВА МЕЛКОЗЕРНИСТОГО БЕТОНА | 2009 |

|

RU2389703C1 |

| Высокопрочный порошково-активированный бетон | 2020 |

|

RU2738150C1 |

| Композиция для изготовления водостойких облицовочных гипсовых изделий | 2022 |

|

RU2787245C1 |

| Самоуплотняющийся бетон | 2018 |

|

RU2679322C1 |

| ВЫСОКОПРОЧНЫЙ МЕЛКОЗЕРНИСТЫЙ БЕТОН НА ОСНОВЕ КОМПОЗИЦИОННОГО ВЯЖУЩЕГО С ПРИМЕНЕНИЕМ ТЕХНОГЕННОГО СЫРЬЯ | 2016 |

|

RU2627811C1 |

| Сырьевая смесь для жаростойкого фибробетона повышенной термоморозостойкости | 2020 |

|

RU2747429C1 |

| ВЫСОКОПРОЧНЫЙ МЕЛКОЗЕРНИСТЫЙ БЕТОН НА ОСНОВЕ КОМПОЗИЦИОННОГО ВЯЖУЩЕГО С ИСПОЛЬЗОВАНИЕМ ТЕХНОГЕННОГО СЫРЬЯ | 2016 |

|

RU2625410C1 |

Изобретение относится к промышленности строительных материалов и может быть использовано при производстве бетонных и железобетонных изделий, эксплуатирующихся на объектах, где они могут подвергаться воздействию горячей воды или пара. Изобретение направлено на повышение термической стойкости мелкозернистых бетонов, испытывающих помимо механической, тепловую (30-95 °С) и гидравлическую нагрузку (влажность 90-100 %). Смесь для производства мелкозернистого бетона повышенной термической стойкости содержит портландцемент, отсев дробления кварцитопесчаника с размером частиц 0-5 мм и дополнительно содержит тонкодисперсный доменный гранулированный шлак с удельной поверхностью 3800 см2/г и модулем основности Мо=1,07, а также поликарбоксилатный суперпластификатор Полипласт ПК тип S и воду при следующем соотношении компонентов, мас.%: портландцемент 22,31; указанный отсев дробления кварцитопесчаника 63,06; указанный тонкодисперсный доменный гранулированный шлак 5,57; указанный суперпластификатор 0,14; вода 8,92. 1 ил., 1 пр.

Смесь для производства мелкозернистого бетона повышенной термической стойкости включающая портландцемент, отсев дробления кварцитопесчаника и воду, отличающаяся тем, что она содержит отсев дробления кварцитопесчаника с размером частиц 0-5 мм и дополнительно содержит тонкодисперсный доменный гранулированный шлак с удельной поверхностью 3800 см2/г и модулем основности Мо=1,07, а также поликарбоксилатный суперпластификатор Полипласт ПК тип S, при следующем соотношении компонентов, мас.%:

| СМЕСЬ ДЛЯ ПРОИЗВОДСТВА МЕЛКОЗЕРНИСТОГО БЕТОНА | 2009 |

|

RU2389703C1 |

| Высокопрочный мелкозернистый бетон на основе композиционного вяжущего с использованием техногенного материала | 2020 |

|

RU2738882C1 |

| БЕТОННАЯ СМЕСЬ | 2004 |

|

RU2288199C2 |

| Мелкозернистая бетонная смесь | 2017 |

|

RU2649996C1 |

| Высокопрочный мелкозернистый бетон | 2016 |

|

RU2641813C2 |

| ВЫСОКОПРОЧНЫЙ МЕЛКОЗЕРНИСТЫЙ БЕТОН НА ОСНОВЕ КОМПОЗИЦИОННОГО ВЯЖУЩЕГО С ПРИМЕНЕНИЕМ ТЕХНОГЕННОГО СЫРЬЯ | 2016 |

|

RU2627811C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКОГО БЕТОНА | 2007 |

|

RU2330825C1 |

| US 7147705 В2, 12.12.2006 | |||

| Леденев А.А | |||

| и др | |||

| Исследование и разработка термостойких бетонов для повышенной огнестойкости строительных конструкций зданий и | |||

Авторы

Даты

2025-05-12—Публикация

2024-11-22—Подача