Изобретение относится к области строительства и эксплуатации гидротехнических сооружений, в частности к ремонту бетонных и железобетонных конструкций шлюзов судоходных каналов [Е02В 3/00].

Шлюзы представляют собой железобетонные конструкции, предназначенные для преодоления значительных перепадов высот между водоемами или участками водного пути. Они играют ключевую роль в обеспечении бесперебойного функционирования водных путей и безопасности судоходства.

Анализ результатов геофизических исследований показывает, что ограждающие конструкции шлюзов находятся в неудовлетворительном состоянии. В них выявлены зоны плотного бетона, а также многочисленные участки разуплотненного, крупнопористого бетона, предположительно с преобладанием гравийного заполнителя, фрагменты высокопористого (трещиноватого) бетона и редкие полости малых размеров. Такое разрушение бетона, наличие трещин, полостей, очагов фильтрации и других дефектов напрямую связано с развитием коррозионных процессов в структуре бетона под влиянием попеременного увлажнения и высушивания, напорной фильтрации воды, выщелачивания, замораживания и оттаивания.

Также анализы результатов испытания кернов бетона, отобранных из тела ограждающих конструкций, показывают, что отдельные образцы имеют полностью нарушенную структуру. Кроме того, при испытании на прочность при сжатии образцов со сплошной структурой, прочность при сжатии изменялась в диапазоне 0,5...6,0 МПа, что существенно ниже проектных показателей.

Это свидетельствует о необходимости разработки новых и эффективных способов их ремонта и защиты от разрушительных процессов.

Известны различные способы ремонта бетонных покрытий (облицовок) и деформационных швов [см., например, «Руководство по ремонту бетонных и железобетонных сооружений водного транспорта», Москва, 2006 г. - 36 с], включающие заполнение повреждений различными цементными составами и бетонами, введение в трещины и швы суспензий на основе цемента и полимеров, герметизацию мастиками холодного и горячего применения, использование сухих смесей (в том числе разбухающих на основе бентонита), ремонттиоколовыми и силиконовыми герметиками и многие другие мероприятия, направленные на повышение срока службы и водонепроницаемости бетонного покрытия

Недостатком аналога является то, что ремонт конструкции шлюза канала возможно осуществить только в межнавигационный период, в зимних условиях, что приводит к значительным затратам и длительным срокам.

Из уровня техники известен способ ремонта бетонных и железобетонных конструкций с заменой поврежденного или дефектного бетона новым, более высокого качества, или обладающего большей стойкостью в конкретных условиях работы конструкции. При этом поврежденный или дефектный бетон удаляется (вырубается) до «здорового» бетона, в образованной полости, как правило, устанавливается и закрепляется арматурная сетка, а полость заполняется новым бетоном нужного качества [Руководство по бетону. Госэнергоиздат, М-Л, 1958, стр. 310-315].

Недостатком аналога является то, что ремонт конструкции шлюза канала возможно осуществить только в межнавигационный период, в зимних условиях, что приводит к значительным затратам и длительным срокам.

Также из уровня техники известен СПОСОБ РЕМОНТА БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ В ЗОНЕ ПЕРЕМЕННОГО ГОРИЗОНТА ВОДЫ, заключающийся в удалении разрушившегося бетона с помощью отбойных молотков, перфораторов и т.п. до «здорового» бетона, в обработке краев образованной полости алмазным инструментом по принципу «ласточкин хвост», армировании полости сварными сетками и отдельными арматурными стержнями, установке опалубки и заполнении полости высокопластичной бетонной смесью с комплексными добавками, обеспечивающей получение высокоморозостойкого бетона, обладающего низкой усадкой и повышенной адгезией к бетону конструкции. Во избежание появления усадочных трещин в процессе твердения вновь уложенного бетона организуют влажностный уход за ним, гарантирующий отсутствие испарения воды с его лицевой поверхности в течение 10-14 суток [Садович М.А., Шляхтина Т.Ф., Тигунцева A.M. Опыт ремонтных работ на водосливе Усть-Илимской ГЭС.«Гидротехническое строительство», №11, 2006 г., стр. 24-25].

Недостатком аналога является то, что ремонт конструкции шлюза канала возможно осуществить только в межнавигационный период, в зимних условиях, что приводит к значительным затратам и длительным срокам. Кроме того, в поверхностных слоях бетона в вырубленной полости неизбежно возникают микротрещины, которые резко снижают долговечность материала в зоне контакта нового и старого бетона при воздействии попеременного замораживания и оттаивания.

Наиболее близким по технической сущности является СПОСОБ РЕМОНТА БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ГИДРОТЕХНИЧЕСКИХ СООРУЖЕНИЙ, И КОНСТРУКЦИЙ В ЗОНЕ ПЕРЕМЕННОГО ГОРИЗОНТА ВОДЫ [RU 2392374, опубл. 20.06.2010], заключающийся в замене разрушенного под действием попеременного замораживания и оттаивания бетона более морозостойким бетоном с толщиной нового слоя морозостойкого бетона, равной или большей глубины промерзания бетона в этой зоне в условиях эксплуатации ремонтируемого сооружения, при этом верхний горизонтальный контактный шов между новым и старым бетоном устраивается выше наивысшего уровня воды, а нижний горизонтальный контактный шов - ниже наинизшего уровня воды в зоне переменного горизонта воды в зимнее время, в верхнем и в нижнем контактных швах, в вертикальных контактных швах между новым и старым бетоном устраивается гидроизоляция, а наружные границы (кромки) полости, которая создается при удалении разрушенного бетона, предварительно обрабатывается алмазным инструментом на глубину 3-10 см. Недостатком прототипа является то, что ремонт конструкции шлюза канала возможно осуществить только в межнавигационный период, в зимних условиях, что приводит к значительным затратам и длительным срокам. Кроме того, относительная недолговечность выполняемых ремонтных работ по причине продолжающихся естественных процессов разрушения бетонного камня в зоне переменного уровня воды даже с учетом применения морозостойкого бетона, отсутствия ясности в отношении выбранной технологии бетонирования ремонтируемой конструкции. Кроме этого, применение указанного способа предполагается исключительно в месте разрушения бетона посредством устройства местного прислонного кессона, позволяющего локализовать только участок с заменой разрушенного бетона на новый, что позволяет судить об отсутствии комплексного подхода к решению задачи по недопущению дальнейшего разрушения бетона на ином участке конструкции гидротехнического сооружения.

Задачей изобретения является устранение недостатков прототипа.

Технический результат изобретения заключается в разработке способа, обеспечивающего восстановление железобетонных и бетонных элементов конструкции гидротехнических сооружений, продлевающего их срок службы.

Указанный технический результат достигается за счет того, что способ восстановления железобетонных и бетонных элементов конструкции гидротехнических сооружений, включающий восстановление сплошной структуры бетона и железобетона гидротехнического сооружения посредством нагнетания инъекционной смеси в инъекционные скважины, пробуренные до очага дефектной зоны, при этом производство работ по инъектированию осуществляют с дневной поверхности гидротехнического сооружения.

Указанный технический результат достигается за счет того, что инъекционная смесь для восстановления железобетонных и бетонных элементов конструкции гидротехнических сооружений, характеризующаяся тем, что содержит безклинкерное гидравлическое вяжущее, включающее тонкомолотый доменный шлак с дисперсностью зерен 95% менее 5 мкм, гидратную известь, пластифицирующую и водоудерживающую добавки в следующем соотношении компонентов, масс. %:

Краткое описание чертежей:

На фиг.1 показана схема производственных работ.

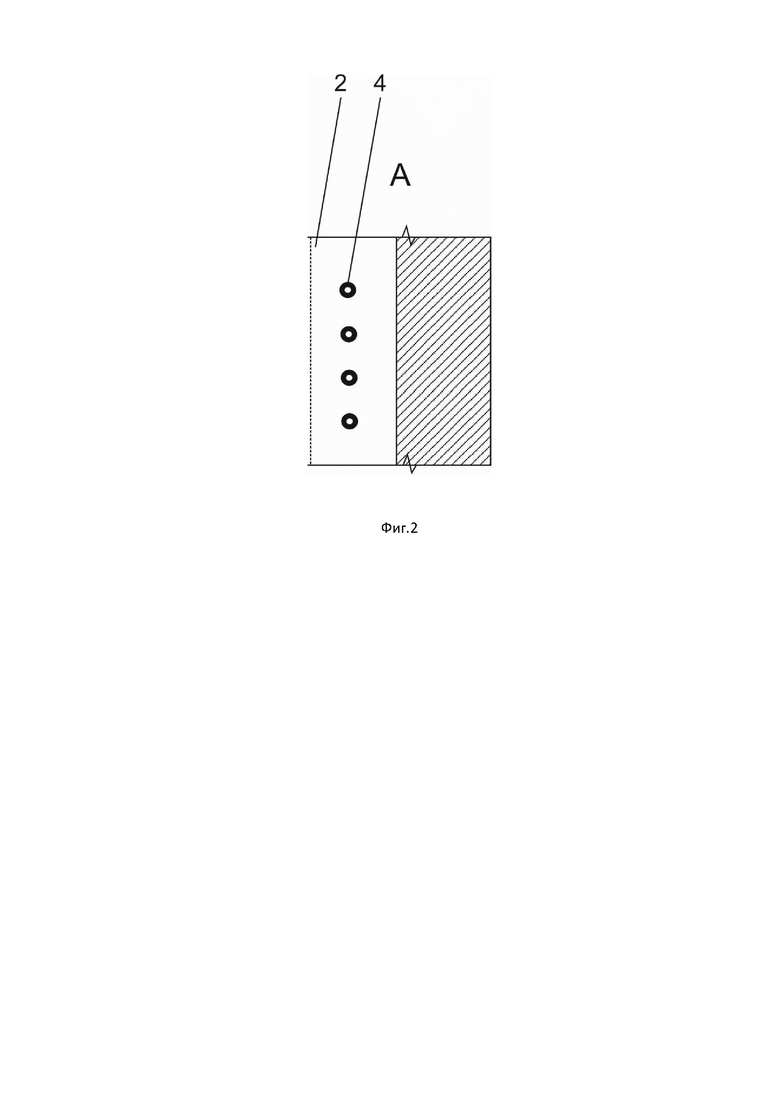

На фиг.2 показан вид А.

На фигурах обозначено: 1 - дневная поверхность, 2 - элемент бетонной конструкции камеры шлюза, 3 - буровая установка, 4 - скважины.

Осуществление изобретения.

Способ восстановления железобетонных и бетонных элементов конструкций гидротехнических сооружений характеризуется тем, что вначале с дневной поверхности 1, окружающей камеры шлюза через грунтовую засыпку и элемент бетонной конструкции 2 камеры шлюза с помощью бурильной установки 3 осуществляется бурение скважины 4 до очага дефектной зоны (фиг.1 и фиг.2). При этом предусмотрено применение многорядной схемы размещения инъекционных скважин 4. Диаметр закрепляемого массива бетона предварительно принимается равным 2,0 м и впоследствии уточняется на основании анализа результатов полевых испытаний на опытном участке в реальных условиях. При этом величина "нахлеста" составляет не менее 15% расчетного диаметра распределения инъекционной смеси в структуре бетона. Диаметр инъекционных скважин 4 принимают в соответствии с проектом производства работ, в зависимости от структуры бетона и его сплошности. Для выполнения качественных инъекционных работ необходимо обеспечить предварительное увлажнение скважины. Технологические параметры режимов бурения инъекционных скважин назначают с учетом реальных условий, применяемого бурового оборудования, диаметра и длины скважины.

С целью уточнения параметров полостей и дефектов, физико-механических свойств бетона, (гранулометрического состава, прочностных характеристик, плотности, влажности и т.п.) часть скважин (до 5% от общего количества) необходимо бурить с отбором керна и использовать в качестве опытных, для корректировки параметров технологического регламента.

После чего осуществляется установка инъекторов с последующим инъекционным закреплением бетона.

Инъекционные работы включают в себя следующие технологические операции:

- очистка и предварительное увлажнение скважин путем нагнетания воды насосами до появления на устье скважины чистой воды;

- определение удельного водопоглощения;

- нагнетание инъекционных смесей с контролируемым давлением и интенсивностью. Приготовление инъекционных смесей осуществляется на месте проведения работ специальными смесительными комплексами. Порядок приготовления инъекционной смеси устанавливается технологическим регламентом. Приготовленная инъекционная смесь помещается в накопительную емкость, в которой осуществляется ее непрерывное перемешивание.

Инъекционные смеси должны приготавливаться на минеральной основе с регулируемым процессом седиментации, загустевания и кинетикой набора прочности в соответствии с требованиями технологического регламента и проекта.

Инъекционное закрепление структуры бетона следует начинать с нижних манжет, постепенно переходя к вышерасположенным. При этом каждый последующий ряд инъекционных скважин следует рассматривать в качестве контрольного для подтверждения обеспечения необходимого «нахлеста», путем визуального контроля выхода смеси из соседних скважин. Допускается подкрашивание смеси для облегчения визуального контроля. Инъекционные работы выполняют непосредственно после гидроапробирования скважин.

Инъекционные растворы нагнетают при фиксированной интенсивности нагнетания с фиксацией давления в соответствии с требованиями технологического регламента. Нагнетание выполняют до отказа, за который принимают резкое возрастание давления на время более 30 секунд при расходе не более 1 л/мин. В случае, когда отказ не достигается, а установленный проектом объем смеси закачен, необходимо остановить инъектирование и повторить процесс нагнетания не ранее чем через 8 часов.

Технический результат изобретения заключается в разработке способа, обеспечивающего восстановление железобетонных и бетонных элементов конструкции гидротехнических сооружений, продлевающего их срок службы, который достигается за счет того, что способ восстановления железобетонных и бетонных элементов конструкции гидротехнических сооружений, включающий восстановление сплошной структуры бетона и железобетона гидротехнического сооружения, посредством нагнетания инъекционной смеси в инъекционные скважины, пробуренные до очага дефектной зоны, при этом производство работ по инъектированию осуществляют с дневной поверхности 1 (см. фиг.1) гидротехнического сооружения, тем самым исключается необходимость проведения работ в зимний период: необходимости прогрева массива конструкций на большую глубину; применения противоморозных добавок; устройства тепляков; повышенного внимания к температуре смеси. Тем самым исключается разрушающее воздействие на восстанавливаемые железобетонные и бетонные элементы конструкции гидротехнических сооружений, связанного с резкими перепадами температур при проведении работ, как следствие повышается надежность железобетонных и бетонных элементов конструкции гидротехнических сооружений и продлевается их срок службы.

Кроме того, производство восстановительных работ с дневной поверхности гидротехнического сооружения обеспечивает возможность оперативного реагирования на возникающие дефекты или повреждения, не дожидаясь межнавигационного периода, как следствие повышается надежность железобетонных и бетонных элементов конструкции гидротехнических сооружений и продлевается их срок службы.

Кроме того, производство восстановительных работ с дневной поверхности гидротехнического сооружения позволяет не прерывать навигацию и не вносить корректировки в процесс работы гидротехнического сооружения, исключить необходимость в работах внутри самого гидротехнического сооружения, как следствие достигается повышение производительности, снижение сроков проведения восстановительных работ, снижение трудозатрат и эксплуатационных расходов. Кроме того, отсутствие необходимости проведения восстановительных работ в зимний период приводит к значительной экономии временных, финансовых и трудовых ресурсов, как следствие достигается повышение производительности, снижение сроков проведения восстановительных работ, снижение трудозатрат и эксплуатационных расходов.

Кроме того, при использовании данного способа продолжительность производства работ не ограничивается периодом судоходства, временем года и не требует необходимости полного закрытия гидротехнического сооружения и ограничений его полноценной работы.

Продолжительность этапов и перерывы между ними можно при необходимости изменять как в меньшую, так и в большую сторону без потери качества процесса производства работ и конечного результата.

При этом использование инъекционной смеси выполненной в виде безклинкерного гидравлического вяжущего, включающего тонкомолотый доменный шлак с дисперсностью зерен 95% менее 5 мкм 75-85% масс. %, гидратную известь 10-15% масс. %, пластифицирующую добавку 0,5-1,0% масс. % и водоудерживающую добавку 3-5% масс. %, позволяет упомянутой инъекционной смеси проникать, заполнять поры и трещины массива бетонных и железобетонных элементов конструкции гидротехнических сооружений, тем самым обеспечивать восстановление проектной прочности и водонепроницаемости элементов конструкции, за счет обеспечения высокой плотности и сплошности элементов конструкции гидротехнического сооружения, что повышает эксплуатационную надежность и долговечность работы гидротехнического сооружения, как следствие повышается надежность железобетонных и бетонных элементов конструкции гидротехнических сооружений и продлевается их срок службы.

При этом используемое в заявляемом способе безклинкерное гидравлическое вяжущее обладает высокой прочностью и устойчивостью в условиях сульфатной коррозии. Введение в состав вяжущего гидратной извести обеспечит активацию шлака (твердеет как обычный строительный цемент), а также обеспечить щелочность среды, необходимой для защиты арматуры от коррозии, как следствие достигается повышение надежности железобетонных и бетонных элементов конструкции гидротехнических сооружений и продлевается их срок службы.

В качестве пластификаторов могут быть использованы следующие добавки: С-3, СПР-1, SikaPlast и карбоксил ПК-24.

В качестве водоудерживающих добавок могут быть использованы следующие добавки: активированный бентонит-Солидур, AstroGell и Meilose-MC.

В таблице представлены сравнительные свойства заявляемой инъекционной смеси и инъекционных смесей (В/Ц=1,0) на основе различных микроцементов.

Примеры реализации заявленного способа

Указанный выше способ был успешно реализован заявителем при проведении опытно-экспериментальных буроинъекционных работ по восстановлению качества железобетонных элементов конструкции камер шлюза №7, расположенного по адресу: Москва, СЗАО, район Покровское-Стрешнево в 2023-2024 годах.

С целью восстановления структуры и свойств бетона было предусмотрено применение многорядной треугольной схемы размещения инъекционных скважин. Диаметр закрепляемого массива бетона был принят на основании анализа результатов полевых испытаний на опытном участке в реальных условиях. При этом величина "нахлеста" составила не менее 15% расчетного диаметра распределения инъекционной смеси в структуре бетона. Диаметр инъекционных скважин был принят 89 мм. Начальное давление нагнетания должно было превышать величину давления от напора подземных вод не менее, чем на 10%. За давление отказа была принята величина давления при расходе инъекционного раствора менее 2 л/мин. Расчетные величины давления были назначены с учетом потерь в инъекционной системе на участке от насоса до пакерного устройства.

При ликвидации полостей в структуре бетона ограждающих конструкций были выполнены следующие технологические операции:

- формирование производственного участка для размещения бурового и инъекционного оборудования;

- установка кондукторов, их закрепление в скважинах;

- монтаж устьевого оборудования;

- бурение инъекционных скважин;

- промывка инъекционных скважин;

- определение удельного водопоглащения;

- приготовление и нагнетание инъекционных смесей;

- бурение контрольных скважин;

- определение сплошности и прочности упрочненного бетона с применением геофизических методов.

Требования к свойствам инъекционной смеси и основным технологическим параметрам были назначены в зависимости от величины удельного водопоглощения, определяемого до начала работ на данном интервале и результатов лабораторных исследований, выполненных в лабораторных условиях.

Бурение инъекционных скважин осуществлялось вращательным способом сплошным забоем.

Для выполнения качественных инъекционных работ было обеспечено удаление разрушенного тела скважины путем ее тщательной промывки. Технологические параметры режимов бурения инъекционных скважин были назначены с учетом реальных условий, применяемого бурового оборудования, диаметра и длины скважины. С целью уточнения параметров полостей и дефектов, физико-механических свойств бетона, (гранулометрического состава, прочностных характеристик, плотности, влажности и т.п.) до 5% инъекционных скважин было необходимо бурить с отбором керна и использовать в качестве опытных, для корректировки параметров технологического регламента. После завершения буровых работ и обустройства скважин были выполнены инъекционные работы, включающие в себя следующие технологические операции:

- очистка скважин от бурового шлама путем нагнетания воды насосами до появления на устье скважины чистой воды;

- определение удельного водопоглощения;

- нагнетание инъекционных смесей с контролируемым давлением и интенсивностью. Приготовление инъекционных смесей осуществлялось на месте проведения работ специальными смесительными комплексами. Порядок приготовления инъекционной смеси устанавливался технологическим регламентом. Приготовленная инъекционная смесь помещалась в накопительную емкость, в которой осуществлялось ее непрерывное перемешивание.

Инъекционные смеси приготавливались на минеральной основе с регулируемым процессом загустевания и кинетикой набора прочности в соответствии с требованиями технологического регламента и проекта. Для выполнения инъекционных работ применяли однолинейную схему нагнетания. Инъекционное закрепление структуры бетона начинали с нижних манжет, постепенно переходя к вышерасположенным. При этом каждый последующий ряд инъекционных скважин рассматривали в качестве контрольного по отношению к предыдущему. Инъекционные работы выполняли непосредственно после гидроопробирования скважин.

Инъекционные растворы нагнетали при фиксированной интенсивности нагнетания с фиксацией давления в соответствии с требованиями технологического регламента. Нагнетание выполняли до давления отказа, за который принимали значение конечного давления по проекту при расходе не более 2 л/мин.

После достижения давления отказа скважины выдерживали под давлением в течение не менее 0,5 часа. В случае, когда величина установленного давления нагнетания не достигалась, нагнетание прекращали после достижения общего расхода в соответствии с проектом.

После выполнения восстановительных работ, с применением заявляемого способа и состава инъекционной смеси для его осуществления, отобранные образцы элементов конструкции имели сплошную и прочную структуру с заполнением инъекционной смесью открытых полостей, каверн, пор и капилляров в структуре бетона и растворной части. Средняя прочность при сжатии отобранных образцов бетона после выполнения буроинъекционных работ составила 19,45 МПа, что на 30% выше проектной прочности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИНЪЕКЦИОННОГО УПЛОТНЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ И ТАМПОНАЖНЫЕ РАСТВОРЫ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2067643C1 |

| СПОСОБ УСТРАНЕНИЯ ДЕФОРМАЦИЙ ЗДАНИЙ И СООРУЖЕНИЙ | 2015 |

|

RU2603785C1 |

| РАСТВОР ДЛЯ ПРЕДВАРИТЕЛЬНОГО НАГНЕТАНИЯ В ГРУНТЫ ОСНОВАНИЙ ПРИ УСТРАНЕНИИ ДЕФОРМАЦИЙ ЗДАНИЙ И СООРУЖЕНИЙ | 2015 |

|

RU2603786C1 |

| СПОСОБ РЕМОНТА БЕТОННОЙ ОБЛИЦОВКИ ГИДРОТЕХНИЧЕСКИХ СООРУЖЕНИЙ В ПРОЦЕССЕ ЭКСПЛУАТАЦИИ (ВАРИАНТЫ) | 2009 |

|

RU2415224C2 |

| СПОСОБ ВЫРАВНИВАНИЯ ЗДАНИЙ И СООРУЖЕНИЙ | 2015 |

|

RU2603783C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ИНЪЕКЦИОННОЙ СМЕСИ ДЛЯ ЦЕМЕНТАЦИОННОГО ЗАКРЕПЛЕНИЯ ГРУНТОВ И СПОСОБ ЕЁ ВВЕДЕНИЯ В ГРУНТ | 2020 |

|

RU2743651C1 |

| Метакриловая композиция для ремонта бетона | 2023 |

|

RU2822837C1 |

| ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ УСТРАНЕНИЯ ДЕФОРМАЦИЙ ЗДАНИЙ И СООРУЖЕНИЙ | 2014 |

|

RU2603782C2 |

| ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ УСТРАНЕНИЯ ОСАДКИ ЗДАНИЙ И СООРУЖЕНИЙ | 2015 |

|

RU2603779C1 |

| СПОСОБ ВОЗВЕДЕНИЯ СВАЙНЫХ И СТОЛБЧАТЫХ ФУНДАМЕНТОВ В ЗОНЕ ВЕЧНОЙ МЕРЗЛОТЫ | 2023 |

|

RU2813086C1 |

Изобретение относится к области строительства и эксплуатации гидротехнических сооружений, в частности к ремонту бетонных и железобетонных конструкций шлюзов судоходных каналов. Способ восстановления железобетонных и бетонных элементов конструкции гидротехнических сооружений включает восстановление сплошной структуры бетона и железобетона гидротехнического сооружения посредством нагнетания инъекционной смеси в инъекционные скважины, пробуренные до очага дефектной зоны, при этом производство работ по инъектированию осуществляют с дневной поверхности гидротехнического сооружения. Инъекционная смесь для восстановления железобетонных и бетонных элементов конструкции гидротехнических сооружений содержит бесклинкерное гидравлическое вяжущее, включающее тонкомолотый доменный шлак с дисперсностью зёрен 95% менее 5 мкм, гидратную известь, пластифицирующую и водоудерживающую добавки в следующем соотношении компонентов, масс.%: тонкомолотый доменный шлак - 75-85; гидратная известь - 10-15; пластифицирующая добавка - 0,5-1,0; водоудерживающая добавка - 3-5. Технический результат изобретения заключается в разработке способа, обеспечивающего восстановление железобетонных и бетонных элементов конструкции гидротехнических сооружений, продлевающего их срок службы. 2 н.п. ф-лы, 2 ил., 1 табл.

1. Способ восстановления железобетонных и бетонных элементов конструкции гидротехнических сооружений, характеризующийся восстановлением сплошной структуры бетона и железобетона гидротехнического сооружения посредством нагнетания инъекционной смеси, включающей бесклинкерное гидравлическое вяжущее, включающее тонкомолотый доменный шлак с дисперсностью зёрен 95% менее 5 мкм в количестве 75-85 масс.%, гидратную известь в количестве 10-15 масс.%, пластифицирующую добавку в количестве 0,5-1,0 масс.% и водоудерживающую добавку в количестве 3-5 масс.% в инъекционные скважины, пробуренные до очага дефектной зоны, при этом производство работ по инъектированию осуществляют с дневной поверхности гидротехнического сооружения.

2. Инъекционная смесь для восстановления железобетонных и бетонных элементов конструкции гидротехнических сооружений, характеризующаяся тем, что содержит бесклинкерное гидравлическое вяжущее, включающее тонкомолотый доменный шлак с дисперсностью зёрен 95% менее 5 мкм, гидратную известь, пластифицирующую и водоудерживающую добавки в следующем соотношении компонентов, масс.%:

| СПОСОБ РЕМОНТА БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ГИДРОТЕХНИЧЕСКИХ СООРУЖЕНИЙ И КОНСТРУКЦИЙ В ЗОНЕ ПЕРЕМЕННОГО ГОРИЗОНТА ВОДЫ | 2008 |

|

RU2392374C1 |

| ГИДРОИЗОЛЯЦИОННЫЙ ИНЪЕКЦИОННЫЙ СОСТАВ ДЛЯ ВНУТРИГРУНТОВОЙ ЗАЩИТЫ СТРОИТЕЛЬНЫХ ОБЪЕКТОВ (ВАРИАНТЫ) | 2016 |

|

RU2672069C2 |

| DE 60001390 T2, 11.12.2003 | |||

| WO 2020015508 A1, 23.01.2020 | |||

| KR 102259809 B1, 02.06.2021. | |||

Авторы

Даты

2025-05-15—Публикация

2024-08-21—Подача