Изобретение относится к горному делу, в частности к угольной промышленности, и может быть использовано для комплексного освоения тонких и весьма тонких угольных пластов.

Известен способ скважинной выемки, при котором из горной выработки, пройденной по пласту с подрывкой боковых пород (выемочный штрек) при помощи бурошнековой машины бурят скважины круглой формы в их сечении с возможным разбуриванием при обратном ходе («Выемка угля бурошнековым способом» // А.Ф. Ягнаков и др. - М.: Недра 1976, стр. 13-15).

Недостатками этого способа являются:

- большие потери угля (коэффициент извлечения угля из пласта 0,3-0,5);

- весьма ограниченная длина выемочных скважин (до 30 м) из-за незначительной жесткости вращающегося шнекового става;

- крайне низкий удельный вес времени выбуривания угля (10-12%) при большом удельном весе операций по наращиванию и укорачиванию става с доставкой его элементов по выработке (более 50%).

Известен также способ разработки тонких и весьма тонких угольных пластов, принятый за прототип (патент РФ на изобретение RU 2743721 C1, 24.02.2021, бюл. №6) [1], при котором из выемочного штрека посредством спаренного шнекового става осуществляют бурение выемочных скважин с помощью бурошнековых установок.

Из описания к патенту следует, что данный способ реализуется путем бурения выемочных скважин с помощью бурошнековых комплексов размещенных в заранее пройденной подготовительной выработке. В данном случае бурошнековый комплекс и спаренная бурошнековая установка означают равнозначные понятия. На чертежах, поясняющих сущность изобретения (фиг. 1, 2), изображен вид горной выработки с расположенным в ней оборудованием, фактически представляющий технологическую схему осуществления способа. На фигурах показаны бурошнековые установки, состоящие из двух расположенных рядом бурошнековых машин, выбуривающих уголь из скважин.

Известно, что после завершения выбуривания угля из скважины, бурошнековый став укорачивают, отсоединяя от него составные элементы - шнековые секции при обратной подаче режущей части в сторону подготовительной выработки. Негативным моментом этого процесса является то, что при укорачивании става образовывается значительное количество шнековых секций, которые надо транспортировать по выработке к месту их складирования и обратно к бурошнековой установке после ее переустановки на новую позицию для выемки очередной скважины. В известном способе данная ситуация усугубляется наличием двух расположенных рядом бурошнековых установок, что приводит к удвоению количества отсоединенных шнековых секций, которые необходимо неоднократно перемещать к месту складирования и обратно в стесненных условиях подготовительной выработки. При этом не представляется возможным использовать отсоединенные шнековые секции става одной установки в шнековом ставе другой установки с совмещением во времени операций бурения и извлечения двух ставов. В этом случае узким местом будет являться наличие в выработке извлеченной из скважины режущей части (вес до 15 т) одной из бурошнековых машин, которую надо перемещать к месту бурения новой скважины, однако на пути ее перемещения расположена приводная (штрековая) часть соседней установки. Особенно актуальными эти вопросы становятся в случае необходимости существенного увеличения длины проводимых выемочных скважин.

Исходя из вышеизложенного, существенными недостатками известного способа бурошнековой выемки угля из тонких и весьма тонких угольных пластов являются следующие:

- низкая эффективность способа из-за значительного объема вспомогательных операций и, как следствие малого удельного веса машинного времени по выемке угля;

- наличие организационно-технических факторов, ограничивающих увеличение длины скважин, необходимое для повышения эффективности процесса скважинной угледобычи;

- невозможность рационального использования составляющих элементов шнековых ставов в режиме синхронизации операций выемки угля и извлечения элементов ставов из соседних скважин.

Закономерно, что для увеличения длины выемочных скважин помимо повышения жесткости элементов шнекового става, обуславливающего рост их массы и габаритов в сечении, требуется увеличение количества этих элементов, что резко затрудняет их складирование в выемочном штреке, предназначенном для перемещения людей, доставки грузов, транспортирования угля и вентиляции.

Таким образом, для повышения эффективности способа скважинной выемки при комплексном освоении тонких и весьма тонких угольных пластов необходимо существенно сократить удельный вес непроизводительных операций, увеличить длину выемочных скважин, а также решить проблему складирования большого количества элементов шнекового става.

В основу изобретения поставлена задача - повышение эффективности способа скважинной выемки угля с безлюдным режимом работы забоя для комплексного освоения тонких и весьма тонких пластов с целью обеспечения:

- многократного роста нагрузок на добычной участок по сравнению с традиционной бурошнековой технологией за счет повышения длины выемочных скважин, коэффициента извлечения угля из пласта и машинного времени путем совмещения во времени основных операций по выемке угля и вспомогательных операций по извлечению шнекового става, а также полной механизации всех операций технологического цикла;

- проведения протяженных выемочных скважин (восстающих длиной 150-200 м и ниспадающих длиной 70-100 м), что будет соответствовать длине лав при современном способе комплексной механизации отработки тонких пластов лавами длиной 220-300 м, исключив при этом необходимость складирования элементов шнекового става в выемочном штреке.

Поставленная задача решается тем, что в способе скважинной выемки угля, включающем проведение подготовительной выработки по тонкому или весьма тонкому пласту, отработку его скважинами некруглого сечения по одну либо обе стороны выработки, расположенной в ней, по меньшей мере, одной спаренной бурошнековой установкой, включающей две бурошнековые машины, одна из которых является опережающей, а другая отстающей, согласно изобретению, скважины проводят прямолинейными и протяженными (70-200 м в зависимости от направленности), имеющими прямоугольное сечение, с высотой максимально приближенной к геологической мощности пласта, при этом скважины располагают группами, разделенными промежутками, равными длине бурошнековой машины с учетом размещения необходимого для нее энерго- и гидрооборудования, кроме того, при выемке скважин опережающей бурошнековой машиной, жесткий секционно-модульный шнековый став наращивают посредством секций-модулей, отсоединенных от части жесткого шнекового става, извлекаемого из последней скважины, проведенной отстающей машиной, а при проведении скважин отстающей бурошнековой машиной, жесткий шнековый став наращивают секциями-модулями, которые отсоединяют от извлекаемой части жесткого шнекового става опережающей бурошнековой машины, за счет чего скважинную выемку угля из пласта осуществляют посредством применения одного комплекта секций-модулей жесткого шнекового става, которые попеременно используют в опережающей и отстающей бурошнековых машинах, исключая операции складирования секций-модулей в подготовительной выработке.

Поставленная задача решается также тем, что в способе скважинной выемки угля опережающую и отстающую бурошнековые машины располагают на расстоянии друг от друга, обеспечивающем возможность беспрепятственной переустановки отстающей бурошнековой машины в новую позицию для выемки очередной скважины.

Поставленная задача решается также тем, что в способе скважинной выемки угля механизацию операций всего технологического цикла, обеспечивают системой такелажных устройств, установленных вдоль выработки с охватом зон расположения бурошнековых машин с электро- и гидрооборудованием.

Выемка скважин раздельными группами (опережающими и отстающими), расположенными на расстоянии друг от друга на 40-60 м, с использованием одного комплекта секций-модулей шнекового става на две бурошнековые машины, позволяет совместить во времени основные операции по выемке скважин в одной группе со вспомогательными операциями по извлечению элементов става в другой группе скважин, а с учетом полной механизация операций всего технологического цикла, обеспечиваемой системой такелажных устройств, кратно повысить удельный вес машинного времени по выемке угля из скважин.

Из описания к патенту [1] известно устройство для осуществления способа разработки тонких и весьма тонких угольных пластов (фиг. 1, 2), принятое за прототип и представляющее собой спаренную бурошнековую установку (комплекс).

Устройство включает спаренную бурошнековую установку, состоящую из двух бурошнековых машин с секционно-модульными шнековыми ставами, размещенных в подготовительной выработке, оснащенных режущими органами, приводами вращения шнекового става, механизмами подачи става и перемещения установки по выработке.

Недостатки устройства для осуществления способа разработки тонких и весьма тонких угольных пластов идентичны недостаткам самого способа.

Предлагаемый способ скважинной выемки поясняется фиг. 1, 2 и 3.

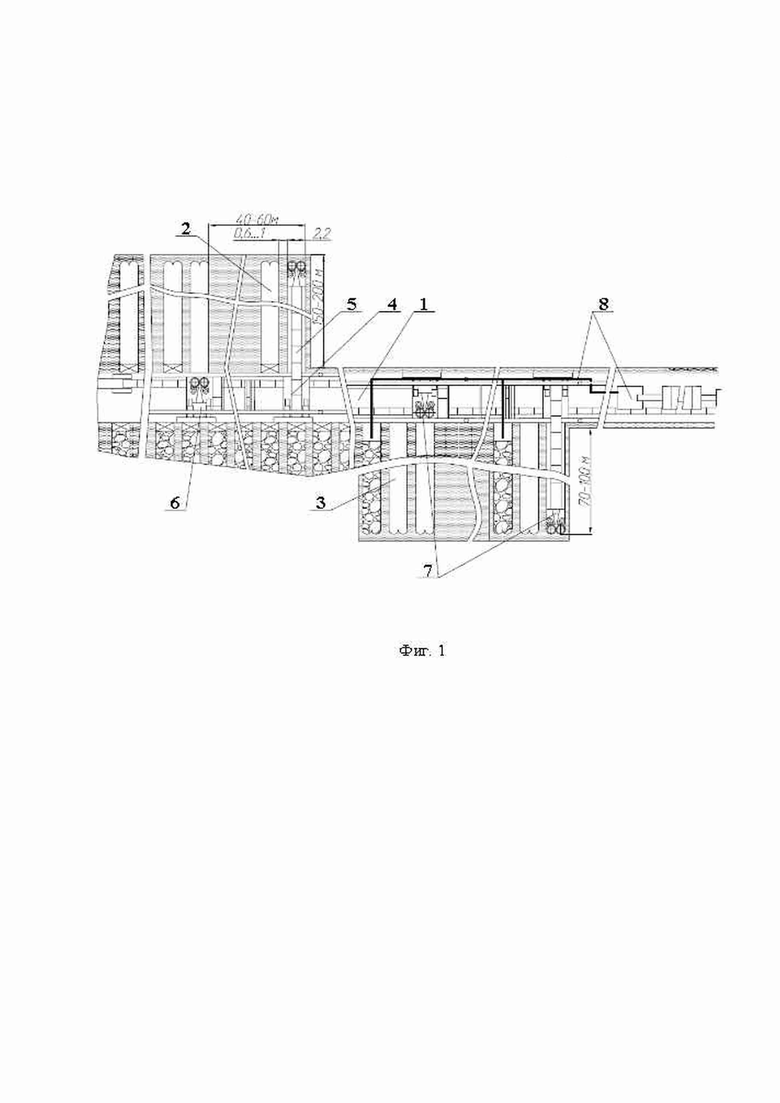

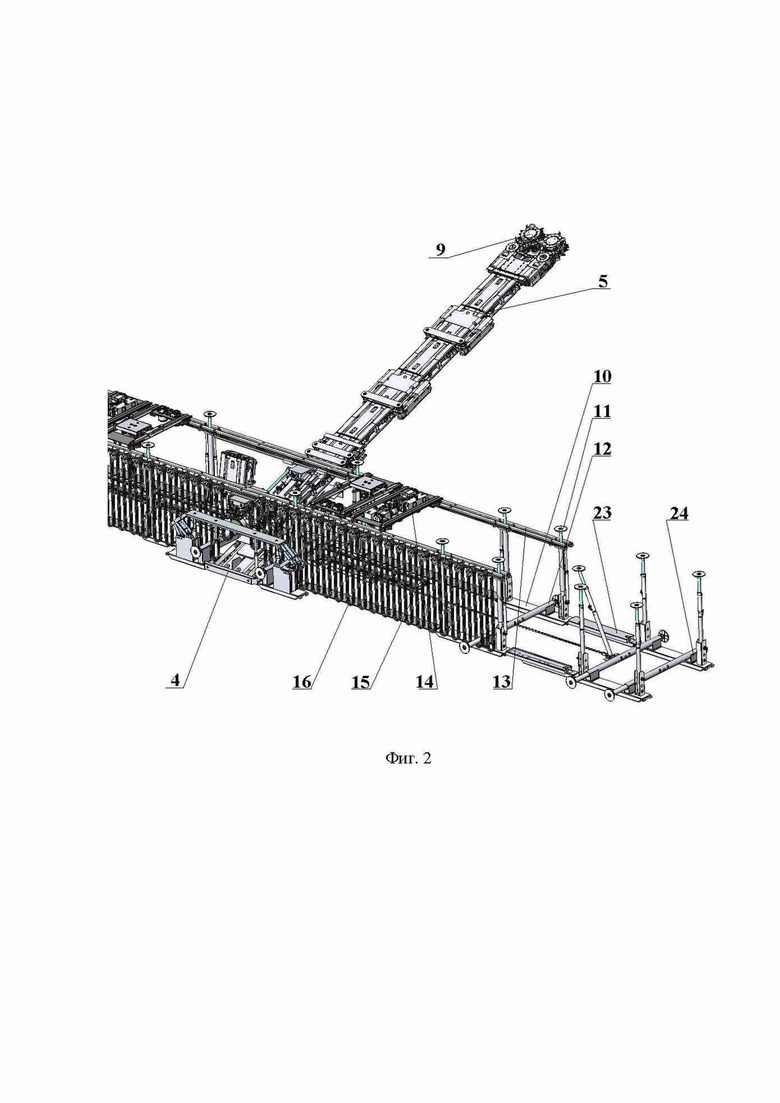

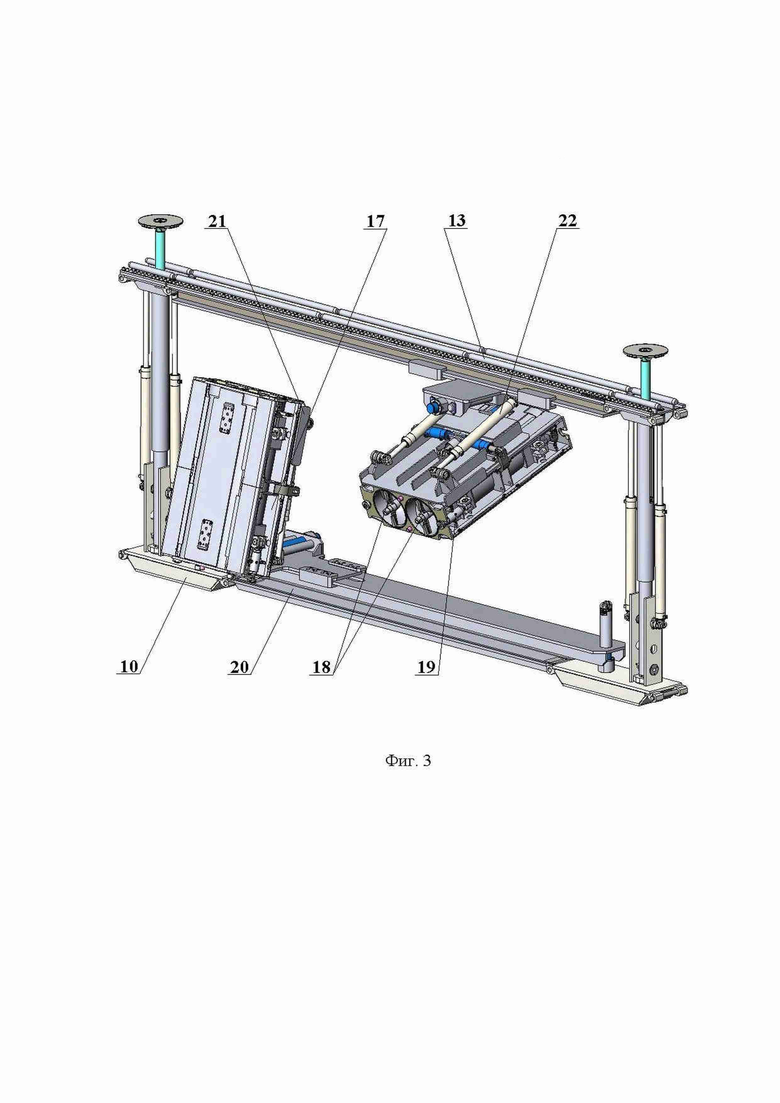

На фиг. 1 изображена технологическая схема отработки пласта скважинным способом выемки с гидравлической закладкой ниспадающих скважин. На фиг. 2 показан фрагмент спаренной бурошнековой установки с системой такелажных устройств; на фиг. 3 - система гидрофицированных манипуляторов укладки и съема секций става бурошнековой машины.

Способ осуществляют следующим образом. Предварительно по пласту между двумя панельными выработками проходят выемочный штрек 1, осуществляя верхнюю и нижнюю подрывку боковых пород, предпочтительно прямоугольной формой сечения с анкерным креплением. Затем в начале выемочного штрека монтируют систему такелажных устройств и скребковые конвейеры у стенок выработки, из которых будет извлекаться уголь посредством восстающих 2 и нисходящих 3 скважин.

С помощью системы такелажных устройств на расстоянии, достаточном для размещения отстающей машины 6, монтируют опережающую машину 4 с ее энергопоездом и производят разводку электрогидромагистралей. Затем машину ориентируют в пространстве выработки относительно пласта, запускают и зарубывают блок резания в пласт по строго заданному направлению, например, по восстанию пласта, обеспечивая настройкой вертикальных барабанов блока резания высоту сечения скважины с максимальным соответствием геологической мощности пласта.

После выполнения всех подготовительных операций запускают агрегаты машины и начинают выемку первой опережающей скважины, при этом секции-модули шнекового става 5 доставляют к машине непосредственно из выемочного штрека 1. По достижению заданной длины первой опережающей скважины и установки всех секций-модулей, производят монтаж отстающей машины и аналогичным образом начинают выемку первой из группы отстающих скважин.

При этом секции-модули для наращивания шнекового става 5 первой отстающей скважины доставляют при помощи системы такелажных устройств от укорачиваемого става первой опережающей скважины.

Выемку второй скважины в опережающей группе ведут с наращиванием става посредством секций-модулей, которые извлекают из первой скважины отстающей группы и доставляют при помощи системы такелажных устройств к опережающей машине.

После извлечения всех секций-модулей из первой скважины отстающей группы из нее извлекают блок резания отстающей машины, устанавливают на приемный стол машины и производят передвижку отстающей машины по выработке на шаг выемки, равный суммарной ширине скважины и межскважинного целика. После передвижки машины ее ориентируют в выработке относительно пласта и производят выемку второй отстающей скважины с использованием секций-модулей, извлекаемых из второй скважины опережающей группы.

Дальнейший процесс проведения скважин осуществляют путем повторения вышеприведенного цикла операций.

Передвижку бурошнековых машин и системы такелажных устройств производят на шаг выемки.

В случае необходимости повышения нагрузок на добычной участок со способом скважинной выемки угля и снижения объема подготовительных работ, прежде всего подготовку выемочных штреков, целесообразна его комплектация еще одной спаренной бурошнековой установкой 7 для опережающей выемки ниспадающих скважин 3. При этом появляется возможность оставления породы от шахтной проходки с помощью закладочного оборудования 8 в пустотелых ранее извлеченных скважинах, прежде всего в нисходящих, а в случае гидрозакладки и в приштрековой части восходящих скважин с целью формирования искусственной опоры, создающей дополнительное сопротивление горному массиву.

В устройстве для осуществления способа по п. 1, представляющем собой спаренную бурошнековую установку, включающую две бурошнековые машины, размещенные в подготовительной выработке вместе с электро- и гидрооборудованием, оснащенные режущими органами, приводами вращения шнекового става, механизмами подачи става и перемещения машины по выработке, согласно изобретению, бурошнековые машины имеют один общий секционно-модульный шнековый став, имеющий жесткую коробчатую конструкцию, рассчитанный на заданную длину скважины, а режущие органы выполнены в виде блоков резания с вертикальными режущими барабанами, имеющими независимые приводы, кроме того устройство оснащено системой такелажных устройств, включающих гидравлические распорные рамы, кинематически связанные между собой, и установленные вдоль выработки с охватом зон расположения машин с электро- и гидрооборудованием, направляющие балки, размещенные на рамах с возможностью установки и перемещения по ним мостовых кранов, кареток укладчиков гибких электрогидромагистралей, манипуляторов для укладки и съема секций-модулей шнекового става, причем геометрические и скоростные параметры системы такелажных механизмов и приспособлений рассчитаны на возможность бесперебойного выполнения основных операций по выемке угля.

Устройство для осуществления скважинного способа выемки угля для комплексного освоения весьма тонких и тонких пластов, представляет собой спаренную бурошнековую установку (фиг. 2), состоящую из двух бурошнековых машин 4 (вторая машина не показана), оснащенных блоками резания 9 барабанного типа, а также одного комплекта шнекового става 5 модульного типа на заданную длину выемочных скважин.

Система такелажных устройств (фиг. 2) состоит из гидравлических распорных рам 10 на базе двух гидростоек 11 с внешним питанием, установленных попарно у стенок выработки на основаниях 12, связанных двумя горизонтальными распорными устройствами поперечными к оси выработки. Распорные рамы установлены вдоль выработки и соединены между собой жесткими тягами, связующими рамы 10 в одну систему. На распорных стойках 11 параллельно оси выработки установлены двутавры 13, по которым предусмотрено перемещение мостовых кранов 14 с возможностью обслуживания рабочего пространства в зоне спаренной бурошнековой установки. Кроме того, на этих же двутаврах вдоль стенки выработки, противоположной стенке с вынимаемыми скважинами размещены каретки 15 укладчика гибких магистралей, подвешенных петлями 16, для электрогидрообеспечения блока резания 9 става 5.

Шнековый став 5 спаренной бурошнековой установки состоит из жестких секций-модулей 10 коробчатого типа с расположенными внутри двумя транспортными каналами со шнеками 18 на собственных вращающихся опорах, а также быстроразъемных беззазорных соединителей 19 (фиг. 3), расположенных по бокам модуля.

Для оперативной и безопасной установки и съема модулей 17 шнекового става предусмотрены две однотипных системы гидрофицированных манипуляторов (фиг. 3). Так, на нижней балке 20, связующей основания распорных рам 10 по обе стороны бурошнековой машины 4 (условно не показана) установлен гидрофицированный манипулятор - приемник 21 для захвата модуля 17, доставляемого мостовым краном, и фиксации модуля в строго определенном положении. На верхнем двутавре 13 в зоне приемного стола механизма подачи бурошнековой машины предусмотрен гидрофицированный манипулятор-установщик 22 для установки секций-модулей на приемный стол и выполнения обратной операции по их съему.

Работа устройства заключается в том, что опережающей и отстающей бурошнековыми машинами 4 выполняют выемку соответственно групп опережающих и отстающих скважин. При этом шнековый став 5, состоящий из жестких секций-модулей 10 коробчатого типа с расположенными внутри двумя транспортными каналами со шнеками 18, рассчитан на максимальную длину скважины и является общим для двух машин.

Выемку скважин ведут на длину 150-200 м по восстанию пласта и 70-100 м по падению пласта блоком резания машины, состоящим из двух вертикальных барабанов встречного вращения с вертикальной раздвижностью, что обеспечивает прямоугольную форму сечения скважин, точную настройку по мощности пласта и полную зачистку почвы скважины при извлечении става. Автономный привод блока резания обеспечивает эффективность разрушения забоя и погрузки угля независимо от длины скважины.

При выемке скважин жесткие секции-модули 17 одного общего става поочередно используют в опережающей и отстающей скважинах, что подробно изложено в описании способа.

Следует отметить, что прямолинейность скважины обеспечивается уравновешенностью сил резания и погрузки на исполнительном органе и жесткостью става коробчатой конструкции с беззазорным соединением его модулей.

Основные операции технологического цикла скважинной выемки на шаг передвижки механизма подачи (на длину одной секции става) выполняют в следующей последовательности:

- с помощью манипулятора - установщика 22 устанавливают условно первый модуль на приемный стол механизма подачи в строго фиксированном положении;

- прижимают толкателем механизма подачи устанавливаемый модуль к ранее смонтированному ставу и соединяют с ним посредством поворотных соединителей;

- укладывают электрогидромагистрали в специальные желоба с откидными щитками;

- включают приводы блока резания и блоков вращения шнеков, подают став на забой и осуществляют выемку угля;

- отсоединяют толкатель механизма подачи путем выведения из состояния захвата поворотных соединителей между ним и установленным модулем, возвращают толкатель в исходное положение и готовят приемный стол к установке следующего модуля.

Вспомогательные операции технологического цикла делятся на две группы: прямого и обратного действия.

К вспомогательным операциям прямого действия, направленным на перемещение условно второго модуля из ранее образованной скважины к вновь вынимаемой, относят следующие:

- извлекают став 5 из скважины гидродомкратами механизма подачи на длину модуля 17;

- отсоединяют модуль от става и толкателя механизма подачи и производят выемку электрогидромагистралей из специальных желобов модуля;

- снимают модуль 17 с приемного стола посредством манипулятора-установщика 22 и устанавливают его в манипулятор-приемник 21;

- доставляют модуль 17 мостовым краном 14 к манипулятору-приемнику 21 и передают манипулятору-установщику 22 машины, ведущей выемку скважин.

К вспомогательным операциям обратного действия, направленным на подготовку к перемещению условно третьего модуля, относят следующие:

- перемещают толкатель механизма подачи к оставшейся в скважине части става и подсоединяют к ней с помощью поворотных соединителей;

- возвращают мостовой кран 14 от машины, ведущей выемку скважины к машине, извлекающей став.

По существу, технологический цикл операций, присущих скважинной выемке при этом способе, кроме передвижки машин и всей установки в целом, разбит на три стадии (выемка угля, доставка модулей и извлечение става), которые могут выполняться с тремя модулями одновременно. При оптимальном расчете геометрических и скоростных параметров спаренной бурошнековой установки возможен режим совмещения во времени всех трех стадий, при котором основные операции цикла будут повторяться без пауз с кратным ростом удельного веса машинного времени по выемке угля.

Передвижку бурошнековых машин 4 после выемки скважины производят длинноходовыми домкратами, установленными между рамой машины и основаниями 10 распорных рам либо жестких тяг, а перемещение всей системы такелажных устройств производят после завершения выемки опережающей и отстающей группы скважин путем перемещения вдоль выемочного штрека всей системы при снятом распоре со стоек 11 длинноходовыми домкратами 23, установленными между специальным якорным устройством 24 и цепочкой соединенных между собой оснований 12 рам и жестких тяг, а также длинноходовыми домкратами перемещения машин относительно их рам, закрепленных в выработке своей системой распора.

Отработка пласта протяженными восстающими и ниспадающими скважинами за счет принципиально новых технических решений устройства реализации способа скважинной выемки (исполнительный орган с двухбарабанным блоком резания и автономным приводом, жестким ставом с внутренним расположением шнеков и повышенными энергетическими и силовыми параметрами) позволит в 3-4 раза повысить объемы добычи угля при одном положении спаренной бурошнековой установки, тем самым кратно сократить удельный вес вспомогательных операций по перемещению установки.

Таким образом, предлагаемый способ скважинной выемки обеспечивает рост коэффициента извлечения угля из пласта и увеличение длины выемочных скважин. Синхронизация операций по выемке угля с операциями по извлечению модулей шнекового става из скважины и доставкой их к месту установки, обеспечивает кратное повышение коэффициента машинного времени по выемке угля, исключая складирование модулей шнекового става в выемочном штреке.

Предварительные расчеты показывают, что реализация данного способа и устройства для его осуществления позволит обеспечить повышение в 5-7 раз нагрузки на соответствующий добычной участок с безлюдной выемкой в очистном забое и малолюдной технологией работ в выемочном штреке. При этом объемы подготовительных проходческих работ могут быть сокращены в 3-4 раза, что в совокупности всех преимуществ позволит существенно расширить применение способа скважинной выемки при комплексном освоении тонких и весьма тонких пластов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗРАБОТКИ ПЛАСТОВ МАЛОЙ И СРЕДНЕЙ МОЩНОСТИ ПО ПРОСТИРАНИЮ С ОСТАВЛЕНИЕМ ПОРОДЫ В ШАХТЕ | 2005 |

|

RU2305187C2 |

| СПОСОБ РАЗРАБОТКИ ПЛАСТОВ МАЛОЙ И СРЕДНЕЙ МОЩНОСТИ ПО ПРОСТИРАНИЮ С ОСТАВЛЕНИЕМ ПОРОДЫ В ШАХТЕ | 2005 |

|

RU2301333C2 |

| Способ разработки тонких и весьма тонких угольных пластов | 2020 |

|

RU2743721C1 |

| Способ бурошнековой выемки угля | 1980 |

|

SU911022A1 |

| Способ бурошнековой выемки угля и устройство для его осуществления | 1980 |

|

SU876983A1 |

| Способ разработки угольных пластов и выемочный агрегат для его осуществления | 1988 |

|

SU1700238A1 |

| СПОСОБ ПРОВЕДЕНИЯ ГОРНОЙ ВЫРАБОТКИ | 2005 |

|

RU2338881C2 |

| СПОСОБ ВЫЕМКИ УГОЛЬНЫХ ПЛАСТОВ | 2005 |

|

RU2276266C1 |

| Устройство для наращивания и складирования шнеков | 1980 |

|

SU1046468A1 |

| СПОСОБ ПЕРЕВОДА ОЧИСТНОГО КОМБАЙНА НА НОВУЮ ВЫЕМОЧНУЮ ПОЛОСУ В ДЛИННЫХ КОМПЛЕКСНО-МЕХАНИЗИРОВАННЫХ ОЧИСТНЫХ ЗАБОЯХ (ВАРИАНТЫ) | 2009 |

|

RU2417316C2 |

Группа изобретений относится к горному делу, в частности к угольной промышленности, и может быть использована для комплексного освоения тонких и весьма тонких угольных пластов. Способ скважинной выемки угля, заключающийся в отработке тонкого или весьма тонкого пласта из подготовительной выработки протяженными скважинами прямоугольного сечения по одну либо обе стороны выработки с высотой сечения скважины, максимально приближенной к геологической мощности пласта. Выемку скважин осуществляют спаренной бурошнековой установкой, включающей две бурошнековые машины, одна из которых является опережающей, а другая отстающей. Скважины располагают группами, разделенными промежутками, равными длине бурошнековой машины с учетом размещения необходимого для нее энерго- и гидрооборудования. При этом скважинную выемку угля из пласта осуществляют посредством использования одного комплекта секций-модулей жесткого шнекового става, которые попеременно используют в опережающей и отстающей бурошнековых машинах, исключая операции складирования секций-модулей в подготовительной выработке. Устройство для осуществления способа скважинной выемки угля представляет собой спаренную бурошнековую установку, включающую две бурошнековые машины с одним общим секционно-модульным шнековым ставом, имеющим жесткую коробчатую конструкцию. Кроме того, установка оснащена системой такелажных устройств для выполнения вспомогательных операций с охватом зон расположения бурошнековых машин с электро- и гидрооборудованием, причем геометрические и скоростные параметры системы рассчитаны на возможность бесперебойного выполнения основных операций по выемке угля. Техническим результатом является возможность синхронизации процессов выемки угля и извлечения секций-модулей шнекового става из разных скважин, а также доставки их к месту установки без складирования модулей шнекового става в выемочном штреке. 2 н. и 2 з.п. ф-лы, 3 ил.

1. Способ скважинной выемки угля, включающий проведение подготовительной выработки по тонкому или весьма тонкому пласту, отработку его скважинами некруглого сечения по одну либо обе стороны выработки расположенной в ней по меньшей мере одной спаренной бурошнековой установкой, содержащей две бурошнековые машины, одна из которых является опережающей, а другая отстающей, имеющие жесткий став секционно-модульной конструкции, отличающийся тем, что скважины проводят прямолинейными и протяженными, имеющими прямоугольное сечение, с высотой, максимально приближенной к геологической мощности пласта, при этом скважины располагают группами, разделенными промежутками, равными длине бурошнековой машины с учетом зон размещения энерго- и гидрооборудования, кроме того, при выемке скважин опережающей бурошнековой машиной жесткий секционно-модульный шнековый став наращивают посредством секций-модулей, отсоединенных от части жесткого шнекового става, извлекаемого из последней скважины, проведенной отстающей машиной, а при проведении скважин отстающей бурошнековой машиной жесткий шнековый став наращивают секциями-модулями, которые отсоединяют от извлекаемой части жесткого шнекового става опережающей бурошнековой машины, за счет чего скважинную выемку угля из пласта осуществляют посредством применения одного комплекта секций-модулей жесткого шнекового става, которые попеременно используют в опережающей и отстающей бурошнековых машинах, исключая операции складирования секций-модулей в подготовительной выработке.

2. Способ скважинной выемки угля по п. 1, отличающийся тем, что опережающую и отстающую бурошнековые машины располагают на расстоянии друг от друга, обеспечивающем возможность беспрепятственной переустановки отстающей бурошнековой машины в новую позицию для выемки очередной скважины.

3. Способ скважинной выемки угля по п. 1 или 2, отличающийся тем, что механизацию операций всего технологического цикла обеспечивают системой такелажных устройств, установленных вдоль выработки с охватом зон расположения бурошнековых машин с электро- и гидрооборудованием.

4. Устройство для осуществления способа по п. 1, представляющее собой спаренную бурошнековую установку, включающую две бурошнековые машины, размещенные в подготовительной выработке вместе с электро- и гидрооборудованием, оснащенные режущими органами, приводами вращения шнекового става, механизмами подачи става и перемещения машины по выработке, отличающееся тем, что бурошнековые машины включают один общий секционно-модульный шнековый став, имеющий жесткую коробчатую конструкцию, рассчитанный на заданную длину скважины, а режущие органы выполнены в виде блоков резания с вертикальными режущими барабанами, имеющими независимые приводы, кроме того, установка оснащена системой такелажных устройств, включающих гидравлические распорные рамы, кинематически связанные между собой и установленные вдоль выработки с охватом зон расположения машин с электро- и гидрооборудованием, направляющие балки, размещенные на рамах с возможностью установки и перемещения по ним мостовых кранов, кареток укладчиков гибких электрогидромагистралей, манипуляторов для укладки и съема секций-модулей шнекового става, причем геометрические и скоростные параметры системы такелажных устройств рассчитаны на возможность бесперебойного выполнения основных операций по выемке угля.

| Способ разработки тонких и весьма тонких угольных пластов | 2020 |

|

RU2743721C1 |

| БУРОШНЕКОВАЯ МАШИНА ДЛЯ ПОДЗЕМНОЙ | 0 |

|

SU293129A1 |

| Бурошнековая установка | 1980 |

|

SU935606A1 |

| АГРЕГАТ ДЛЯ БУРОШНЕКОВОЙ ВЫЕМКИ УГЛЯ | 1990 |

|

RU2011815C1 |

| УСТРОЙСТВО ДЛЯ ПРОВЕДЕНИЯ СКВАЖИН НЕКРУГЛОГО СЕЧЕНИЯ | 1992 |

|

RU2026489C1 |

| US 6652035 B2, 25.11.2003. | |||

Авторы

Даты

2025-05-22—Публикация

2024-09-20—Подача