Изобретение относится к области проведения погрузочно-разгрузочных работ, а именно к конструкции аппарели (пандуса), предназначенного осуществлять погрузки (выгрузки) тяжелой колесной и гусеничной техники на железнодорожную открытую платформу подвижного состава.

Наиболее оптимальным вариантом для погрузки/выгрузки тяжелой техники с железнодорожных платформ является оборудование станций постоянными (стационарными) погрузочно-выгрузочными устройствами, которые строятся из железобетона по типовым проектам в соответствии с планом капитального строительства железных дорог. Основным достоинством таких погрузочно-выгрузочных устройств является то, что они очень удобны для погрузки и выгрузки тяжелой самоходной и несамоходной техники, достаточно долговечны, способны выдержать нагрузку любого транспорта и постоянно готовы для использования по прямому назначению. Однако на постройку стационарных устройств требуется много времени, сил и материальных ресурсов.

На необорудованных железнодорожных станциях для погрузки (выгрузки) тяжелой техники используются специальные устройства или оборудование, заранее доставляемое к местам погрузки-выгрузки. Это сборно-разборные металлические аппарели (СРМА), а также аппарели, собираемые из рельсов и шпал. Главным достоинством применения СРМА из рельсов и шпал является то, что материал для их оборудования всегда есть в наличии на железных дорогах, а для их установки достаточно неквалифицированных людских ресурсов. Но это занимает достаточно много времени и не всегда полученная аппарель надежна. Главным минусом таких СРМА является: достаточно немалый расход материалов (скоб, рельсов, шпал и т.д.), значительный расход сил и времени на их установку.

Однако при организации установки переносной сборно-разборной металлической аппарели могут появиться сложности, проявляющие себя в отсутствии деревянных шпал для укладки настила. Укладка покрытия из рельсов и шпал требует заблаговременного их складирования на подготовленных станциях погрузки (выгрузки) войск, а также больших материально-технических и людских ресурсов, что не всегда представляется возможным в условиях ограниченности выделяемых сил и средств. Помимо этого, на большинстве станционных путей и железнодорожных перегонов в конструкции рельсово-шпальной решетки применяются бетонные шпалы. Особенности геометрической формы бетонных шпал делают практически невозможной укладку на них деревянных шпал для устройства съезда.

Использование СРМА в сравнении с применением аппарелей из рельсов и шпал, считается намного эффективнее, так как обладает рядом значительных преимуществ: скорость разборки и сборки, достаточно простую схему конструкции, неприхотливость в использовании.

Однако, несмотря на все достоинства СМРА нельзя исключать ситуацию, когда оборудование станций данным устройством не является возможным. При таких ограничениях, на необорудованной станции, возможно применение уже достаточно испытанного нетиповые устройства, к которому можно отнести железнодорожную платформу, в конструкции у которой предусмотрен выкат одной тележки и в следствии получение торцовой аппарели.

Такой пример описан в RU 2229993, B61D 3/18, B65G 67/04, опубл. 10.06.2004 г. В этом патенте

Описан способ погрузки самоходной техники на железнодорожную открытую платформу, который предусматривает вывешивание со стороны погрузки концевой части платформы с помощью домкратов, расцепление рамы платформы с ходовой тележкой и ее откатывание, с помощью домкратов опускание концевой части платформы до соприкосновения с рельсами железнодорожного пути и центрирование относительно последнего, установку в рабочее положение со стороны торца платформы пандуса для поргрузки/выгрузки по нему самоходной техники путем самостоятельного передвижения. Затем с помощью домкратов поднимают на заданную высоту концевую часть платформы с самоходной техникой, устанавливают ходовую тележку, домкраты возвращают в исходное состояние и фиксируют самоходную технику относительно платформы. Железнодорожная платформа для реализации этого способа смонтирована на ходовых тележках, на концевых частях которой со стороны торцов шарнирно закреплены пандусы для въезда самоходной техники, имеет домкраты, шток каждого из которых имеет опорный элемент для взаимодействия с рельсом железнодорожного пути. Концевые части платформы выполнены с центрирующими опорными элементами, взаимодействующими с рельсами железнодорожного пути в опущенном положении концевой части платформы.

Но при использовании такого устройства возникает необходимость в обустройстве дополнительного настила из шпал, так как съезд техники с наклонной железнодорожной платформы на пути и в последующем на указанное место будет невозможен (либо возможен частично для отдельных единиц техники). Данная операция обуславливает необходимость в выделении дополнительных людских ресурсов, материальных средств, дополнительного времени (что в условиях военного времени, проведении масштабных эвакуационных, мобилизационных, оперативных перевозках является нецелесообразным).

Другим примером использования аппарелей является решение, описанное в RU 2312779, B61D 3/18, B61D 47/00, опубл., в котором описано устройство для погрузки самоходной техники на железнодорожную платформу, выполненное в виде съемного модуля с аппарелями, который устанавливается на концевой части железнодорожной платформы. Устройство содержит опорную платформу, выполненную в виде рамы, опирающейся на вертикальные опоры, установленные с возможностью контактирования с настилом пола железнодорожной платформы. Опорная платформа выполнена с возможностью разъемного соединения с лесными скобами концевой части железнодорожной платформы. На опорной платформе с возможностью поворота в вертикальной плоскости закреплены аппарели с приводами для их подъема-опускания и средствами для фиксации их в транспортировочном положении. Каждая аппарель снабжена расположенным на ее концевой части башмаком для взаимодействия опорной поверхностью с железнодорожным полотном или со шпальной выкладкой различной высоты. Каждая аппарель содержит две шарнирно соединенные секции.

Недостаток данного решения заключается в том. что аппарель является частью открытой железнодорожной платформы и занимает часть поверхности этой платформы, ограничивая габариты по длине перевозимой техники. При этом выезд и въезд на аппарель проводится по рельсам пути.

Аналогичное решение описано в RU 220389, B61D 3/18, B61D 47/00, опубл. 12.09.2023 г. устройство для погрузки самоходной гусеничной техники на железнодорожную открытую платформу, представляющее собой аппарель, монтируемую шарнирно на концевой части железнодорожной платформы со стороны торца последней, выполненную с возможностью поворота в вертикальной плоскости, привод для подъема-опускания аппарели, дополнительно содержит соединенную с аппарелью разворотную площадку с рельсовыми направляющими для взаимодействия с железнодорожным полотном, боковые аппарели для заезда и съезда самоходной гусеничной техники и дополнительной опоры на насыпь, соединенные с разворотной площадкой, при этом поверхность боковых аппарелей выполнена ребристой, причем разворотная площадка соединена со всеми аппарелями с помощью управляемых шарниров, оснащенных электроприводами.

Это решение принято в качестве прототипа.

Преимуществом этого решения перед ранее рассмотренным является то, что в конце аппарели на рельсах монтируется площадка с боковыми съездами по откосам пути в поперечном линии рельсов направлении. Но поскольку эта площадка входит в состав модуля, то и сама площадка и съезды в нее в боковые стороны от рельсов выполнены не развитыми по площади и при больших углах откосов бесполезны.

Общим недостатком рассмотренных устройств погрузки/выгрузки самоходной тяжелой техники является то, что они имеют конструктив, обеспечивающий погрузку или выгрузку с рельсового пути. Для проведения таких операций необходимо открытую платформу отцепить от состава, оставить на тормозах на рельсовом пути, передвинуть подвижный состав с остальными платформами на некоторое расстояние, которое необходимо для раскладки аппарели с ее опиранием на рельсовый путь и с учетом того, что после съезда с аппарели машина должна иметь место для маневра. После съезда машина должна развернуться на гусеницах на рельсах и съехать с рельс. После этого аппарель поднимают и укладывают на край платформы, а подвижный состав возвращается и сцепляется с разгруженной железнодорожной платформой. После этого осуществляют отцепку соседней платформы, на которой размещена другая машина, от подвижного состава, который опять сдвигается на определенное расстояние. Процесс выкладывания аппарели и выгрузки или погрузки повторяется. Практика по выгрузке гусеничных тяжелых тракторов и их разворота поперек рельс для схода с рельс показывает большой процент разрушения рельсового пути, нарушения его геометрии, ослабление костылей. Если сход с рельсов проходит на откосе с большим углом наклона, то происходит разрушение самого откоса.

Такие конструкции аппарелей, хотя и более совершенная в техническом плане, чем аппарели, собранные из шпал по борту открытой платформы для прямого съезда машины, которая развернулась на платформе, но имеет ряд серьезных недостатков в части организационных мероприятий, сопровождающих сам процесс погрузки/выгрузки. А это отражается на времени проведения этих работ пот разгрузке целого эшелона/подвижного состава. В условиях техногенных обстоятельств или при переброске техники по другим обстоятельствам непреодолимой силы время играет решающую и главную роль и маневры по циклическому перемещению всего подвижного состава и по раскладке аппарелей на каждой платформе этого состава неприемлемы и могут иметь необратимые последствия.

В связи с этим имеется потребности в создании такой аппарели типа пандуса, который позволял бы при любых углах и размерах откосов железнодорожного пути и в полевых условиях при минимальной затрате времени на погрузку/выгрузку тяжелой техники на гусеничном или колесном ходу с борта открытой платформы без опирания на рельсовый путь. При этом важным является, чтобы сам подвижный состав подъезжал каждой платформой к такому пандусу без расцепления платформ. Так же важным является компактность такого пандуса, который мог бы стать неотъемлемым комплектующим узлом грузового подвижного состава. А при наличии нескольких таких узлов процесс погрузки/выгрузки мог бы быть сокращен до нескольких часов.

Настоящее изобретение направлено на достижение технического результата, заключающегося в сокращении времени на погрузку/выгрузку тяжелой техники с платформ подвижного железнодорожного состава в полевых условиях за счет создания пандуса из набора надувных цилиндрических емкостей разного диаметра.

Указанный технический результат достигается тем. что пандус для выгрузки и погрузки тяжелой самоходной техники с борта железнодорожной платформы подвижного состава состоит из надуваемых емкостей цилиндрической формы по их длине, выполненных из резинотехнического материала и выложенных в ряд с примыканием друг к другу боковыми частями и связанных между собой гибкими тягами, при этом каждая последующая за уложенной первой емкостью в ряду емкость выполнена диаметром меньшим диаметра, чем диаметр перед, ней уложенной емкости, а за последней емкостью размещен упорный элемент для исключения смещения собранных емкостей в направлении вдоль ряда, причем поверх ряда связанных между собой емкостей размещен гибкий настил из расположенных вдоль длин емкостей металлических или полимерных стержневых элементов, шарнирно связанных между собой по длине настила.

Указанные признаки являются существенными и взаимосвязаны с образованием устойчивой совокупности существенных признаков, достаточной для получения требуемого технического результата.

Настоящее изобретение поясняется конкретным примером исполнения, который, однако, не является единственно возможным, но наглядно демонстрирует возможность достижения требуемого технического результата.

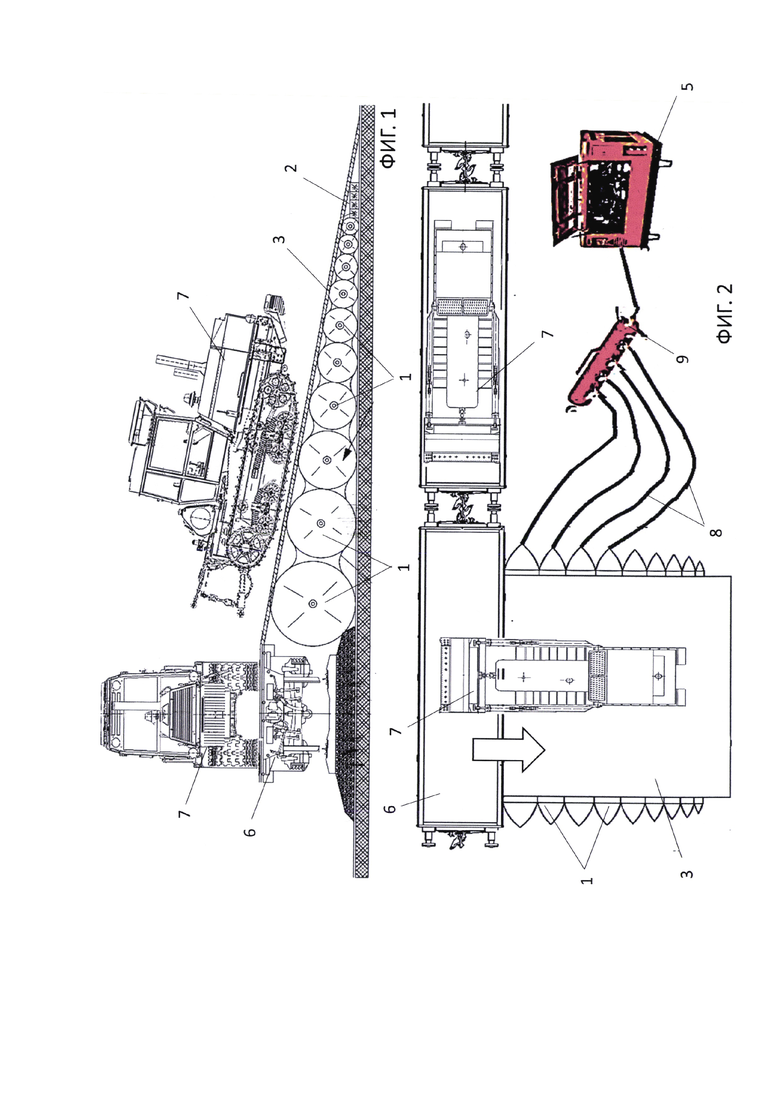

На фиг. 1 - вид сбоку на пандус, примыкающий к борту железнодорожной платформы;

фиг. 2 - то же, что на фиг. 1, вид сверху:

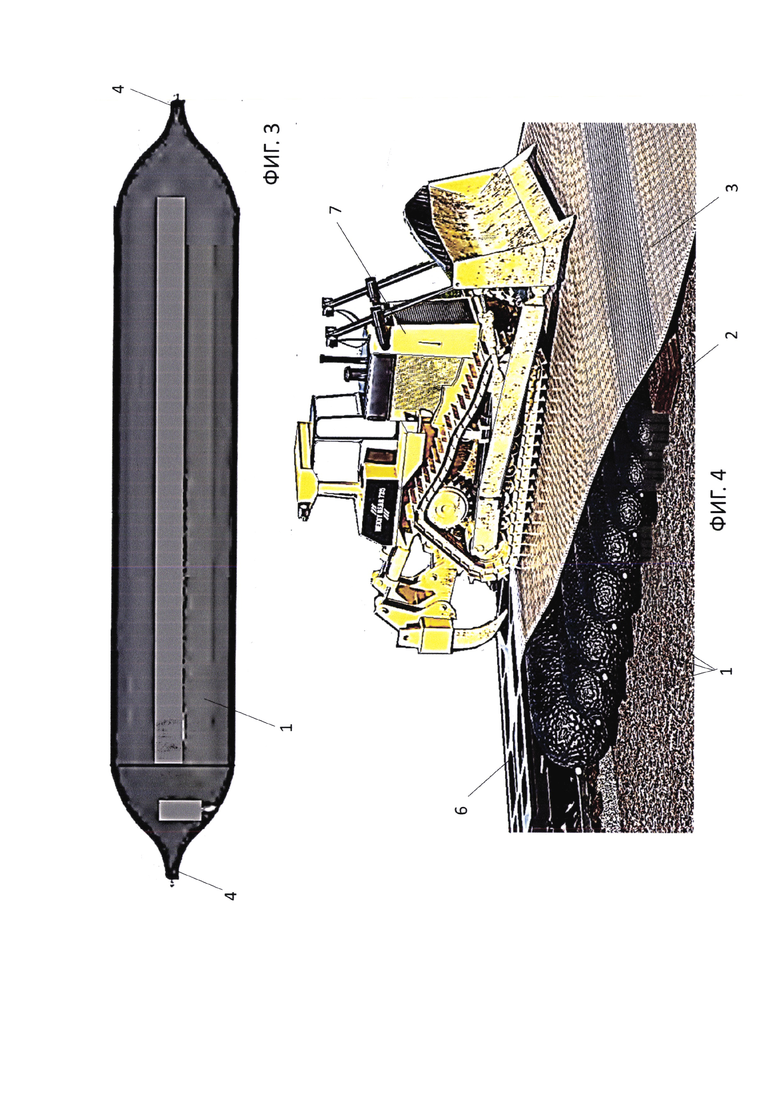

фиг. 3 - общий вид надувной емкости;

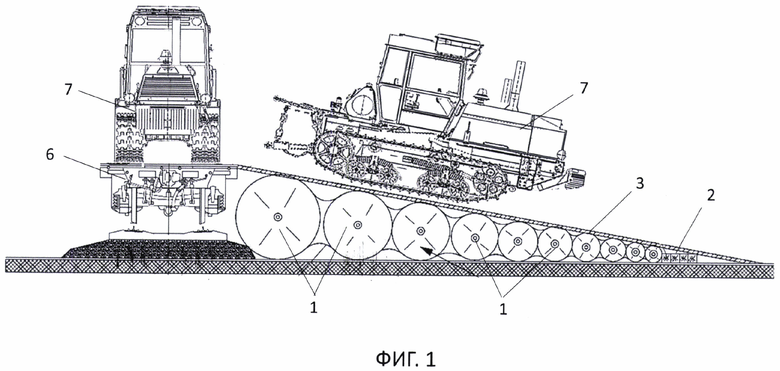

фиг. 4 - пандус с настилом в проекции

Согласно настоящему изобретению рассматривается новая конструкция пандуса, используемого для погрузки/выгрузки тяжелой техники на гусеничном или колесном ходу с борта открытой железнодорожной платформы подвижного железнодорожного состава (эшелона). Особенностью данного пандуса является то, что он является собираемым по месту проведения погрузочно-разгрузочных работ на любой подготовленной площадке и на любых открытых грунтах, не являющихся специальными площадками для этих работ. Другой особенностью пандуса является то, что он позволяет производить погрузочно-разгрузочных работ работы в полевых условиях и на любых откосах рельсового пути, не задействуя сам рельсовый путь.

В общем случае конструктив заявленного решения выглядит следующим образом (фиг. 1-3):

- наличием надуваемых емкостей 1 цилиндрической формы по их длине, выполненных из резинотехнического материала, усиленного/армированного кордом (фиг. 3);

- размещением этих емкостей 1 в ряд с примыканием друг к другу боковыми частями (фиг. 1 и 2) при связывании их между собой гибкими тягами для образования устойчивой от распадения сборки;

- каждая последующая за уложенной первой емкостью в ряду емкость выполнена диаметром меньшим диаметра, чем диаметр перед ней уложенной емкости;

- наличием упорного элемента 2, который укладывается за последней емкостью самого меньшего диаметра для исключения смещения собранных емкостей 1 в направлении вдоль ряда им от борта грузовой платформы;

- размещение поверх ряда в сборе связанных между собой емкостей гибкого по длине настила 3 из расположенных вдоль длин емкостей металлических или полимерных стержневых элементов, шарнирно связанных между собой по длине настила.

Базовым элементов рассматриваемого пандуса являются цилиндрической формы емкости 1 (фиг. 1 и 3), которые по конструкции выполнены одинаковыми, но отличаются диаметром наружной поверхности. Емкости надувные и содержат с каждого торца резьбовую втулку 4. На одной такой втулке с одного торца закреплен рым-болт (не показан), а на другой втулке закрепляется узел контроля давления в полости емкости и вентиль (с клапаном) (не показаны). Вентиль предназначен для сообщения через шланг с источником пневматического давления 5 (насос, компрессор и т.д.). Каждая емкость выполнена из резинотехнической ткани, армированной кордом (резинокордная конструкция). Применение корда позволяет сформировать заданную геометрию емкости как оболочки, подвергаемой внешней динамической нагрузке. По сути, конструкция емкости в части резинокордного построения напоминает конструкцию пневматической автомобильной шины. Возможен вариант исполнения емкости, когда на стороне вентиля так же закрепляется рым-болт. Конкретная структура резинокордного материала в рамках настоящей заявки не рассматривается.

В настоящее время изготовление резинокордных емкостей хорошо отлажено промышленностью. Такие емкости герметичны (изготовлены методом термического склеивания, газонепроницаемы), химически нейтральны и нетоксичны, устойчивы к ультрафиолетовому излучению и многократному свертыванию и развертыванию. Имеют большой срок службы, не требуют специальных условий хранения и, главное, высокую степень ремонтопригодности, даже в полевых условиях.

Применение кордовой структуры позволяет обеспечить сохранность формы даже при локальной нагрузке. Проявляющаяся деформация стенки емкости в месте ее нагружения такой нагрузкой компенсируется реакцией внутреннего давления в емкости. После снятия нагрузки форма емкости возвращается к исходной.

Наличие рым-болтов позволяет перемещать емкости погрузочной и иной тяговой техникой или, при прикреплении троса или стропа, ручным образом перемещать емкости на место сборки пандуса. При хранении емкости находятся в сдутом состоянии и в зависимости от структуры стенки оболочки могут быть свернуты.

Емкости выполняются разного диаметра с условием, что диаметр каждой последующей в сборке емкости меньше диаметра ранее уложенной емкости. При этом эта разница в диаметрах может быть одинаковой для всех емкостей, но может быть и не одинаковой. Для пандуса существенным является наличие разницы в диаметрах, так как это позволяет сформировать наклонное положение поверхности съезда/въезда. А величина разницы в диаметрах определяет угол наклона этого съезда, что, по сути, не является существенным фактором для процесса качения колес или перемещения гусениц тяжелой машины. Положение емкостей по условию уменьшающегося диаметра представлено на фиг. 1.

Выбор диаметра первой, самой большой по диаметру емкости, определен расстоянием от опорной поверхности до железнодорожной платформы. При этом, необязательно, чтобы этот диаметр был точно равен этому расстоянию. Достаточно, чтобы между емкостью и бортом платформы было небольшое расстояние. Дело в том, что при съезде через борт платформы 6 передняя часть тяжелой машины 7 сначала нависает над бортом, а потом, из-за перехода центра тяжести машины через линию края борта платформы, передняя часть машины 7 опрокидывается вниз. Именно в этот момент необходимо, чтобы колеса или гусеницы машины попали на поверхность первой емкости как на поддерживающую опору.

При монтаже, как это показано на фиг. 1 и 4, емкости выкладывают в ряд в порядке уменьшения диаметра. Такую сборку скрепляют бандажом из высокопрочных такелажных строп или тросами. Например, стропами емкости можно скрепить, пропустив их через рым-болты (как пример). В рамках настоящей заявки конкретное решение системы скрепления не рассматривается, так как имеет многовариантные решения. Существенным является наличие средств скрепления емкостей, чтобы ряд не распался, а не конкретная реализация этих средств. После сборки ряда с применением необходимого количества емкостей за последней емкостью (самого меньшего диаметра) размещают упорный элемент 2 для исключения смещения собранных емкостей 1 в направлении вдоль ряда и от борта железнодорожной платформы. В качестве такого упорного элемента 2 можно, например, использовать шпалу/лы или деревянных брус или бетонную балку и т.д.

Наличие разницы в диаметрах емкостей позволяет организовать наклон, по которому машина может съехать. Но нагрузки от веса колес или гусениц, приходящиеся на поверхность емкостей, имеют локальный характер, приводящей к цикличности изменения формы и давления внутри емкостей, что нежелательно, так как влияет на срок службы емкостей и на их целостность. При этом, например, гусеницы, могут просто разорвать резинокордную оболочку своими грунтозацепами. В связи с этим поверх ряда связанных между собой емкостей размещают гибкий настил 3, который выравнивает локальное давление, приходящееся на емкости и перераспределяет его по всей поверхности этих емкостей в местах контактирования настила со стенками емкостей.

Как предпочтительный вариант, этот настил может быть выполнен из расположенных вдоль длин емкостей металлических или полимерных (композитных) стержневых элементов, шарнирно связанных между собой по длине настила (фиг. 4). Такой настил рулонного типа хорошо сопротивляется нагрузкам поперечного направления, так как стержневые элементы хорошо сопротивляются изгибным нагрузкам на участке упругой деформации. А вдоль съезда этот настил легко деформируется, изгибается и выкладывается на стенках емкостей. В исходном положении хранения такой настил сворачивается в рулон, а при монтаже сборки пандуса настил выкладывают так. чтобы он закрывал первую емкость и закрывал упорный элемент.

Применение настила позволяет существенно перераспределить давление на емкости и снизить их деформационную нагрузку. Например, удельное давление определяют, разделив вес гусеничной машины на площадь опорной поверхности гусениц, т.е. на площадь той части обеих гусениц, которая лежит на грунте. Если обозначить вес машины через Gb (кг), длину опорной поверхности гусеницы - через Lb (см), а ширину гусеницы - через Lв (см), то удельное давление g выразится формулой g=G: 2bL. Так, если G=25 т=25000 кг, L=250 см, a b=50 см, то g=25000: 2 ×250 × 50=1 кг/см2. А среднее давление гусениц танка Т-55 (1961 г. ) весом 36 т равно 80,4 кПа без уширителей гусениц и 54,9 кПа с уширителями гусениц (то есть 0,82 и 0,56 кг/см2). Для сравнения для автомобиля массой 1300 кг удельное давление всех четырех колес (на площади контакта 1000 см2) равно 1,3 кг/см2. Для сравнения, если вес человека составляет 100 кг, а площадь обеих подошв - 126 см2 каждая, то давление на землю будет 0,4 кг/см2.

При таких распределенных давлениях на настил 3 удельное давление на сами емкости рассматриваются как деление площади контакта емкостей с площадью настила, что позволяет судить о дополнительном снижении того давления, которое приходится на емкости. Это позволяет делать емкости достаточно тонкостенными и в не надутом состоянии их сворачивать в рулоны. Такие свернутые емкости могут быть использованы в подвижном железнодорожном грузовом составе, применяемом для перевозки техники, в качестве штатного комплекта, который можно быстро развернуть в любых условиях, в том числе и в полевых для разгрузки или погрузки тяжелой техники.

Особенностью заявленного пандуса является так же то, что он может использоваться не только на горизонтальных поверхностях, располагаемых рядом с рельсовым путем, но и на откосах рельсового пути, например, в поле или на перегоне между станциями.

При погрузке/выгрузке тяжелой техники 7 с платформ 6 железнодорожного состава, на специализированной горизонтальной площадке, уровень которой расположен ниже уровня платформы, проводят монтаж ряда емкостей 1. Из комплекта емкостей разного диаметра первой выбирают ту емкость, диаметр которой не превышает высоту платформы и находится немного ниже уровня платформы. Для этого располагают емкости в не надутом состоянии в порядке убывания их диаметров и формируют ряд. Емкости подключают штангами 8 через пневмораспределитель 9 к источнику пневматического давления 5. Пневмораспределитель 9 распределяет давление по емкостям 1 в соответствии с объемом каждой емкости. При достижении необходимого давления по показаниям узла контроля давления перекрывают вентиль в емкости. Сборку скрепляют стропами и подтягивают к борту платформы 6. Укладывают упорный элемент 2 под последнюю емкость. Сверху раскладывают настил 3. Машина 7 разворачивается на платформе 6 и начинает сходить с нее до момента, пока носовая часть машины не опрокинется на первую емкость. Далее машина сходит по пандусу на площадку.

При погрузке/выгрузке тяжелой техники с платформ железнодорожного состава, в полевых условиях при отсутствии специализированной горизонтальной площадки и при наличии откоса у рельсового пути проводят монтаж ряда емкостей. Из комплекта емкостей разного диаметра первой выбирают ту емкость, диаметр которой не превышает высоту платформы относительно поверхности грунта прилегающего к рельсовому пути откоса и находится на уровне платформы или немного ниже уровня платформы. Для этого располагают рядом с откосом емкости в не надутом состоянии в порядке убывания их диаметров и формируют ряд. Емкости подключают штангами через пневмораспределитель к источнику пневматического давления. Пневмораспределитель распределяет давление по емкостям в соответствии с объемом каждой емкости. При достижении необходимого давления по показаниям узла контроля давления перекрывают вентиль в емкости. Сборку скрепляют стропами и подтягивают к борту платформы по поверхности грунта откоса. Укладывают упорный элемент под последнюю емкость. Сверху раскладывают настил. Машина разворачивается на платформе и начинает сходить с нее до момента, когда носовая часть машины не опрокинется на первую емкость. Далее машина сходит по пандусу на площадку.

Практика сборки такого пандуса показывает, что в зависимости от условий применения затрачивается время от 1 до 2 час.

После разгрузки/погрузки первой платформы состав сдвигается до расположения следующей платформы напротив пандуса. Процесс разгрузки/погрузки этой платформы повторяется.

Настоящее изобретение промышленно применимо и позволяет произвести разгрузку/погрузку тяжелой техники через борт грузовой платформы подвижного состава в любых сложных условиях, в том числе и на откосах рельсового пути, при существенном сокращении времени как на погрузку, так и на выгрузку.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОГРУЗОЧНО-ВЫГРУЗОЧНОЕ УСТРОЙСТВО | 2022 |

|

RU2793476C1 |

| Быстровозводимая платформа | 2020 |

|

RU2733671C1 |

| Переносная сборно-разборная аппарель | 2022 |

|

RU2795426C1 |

| ПОЛИМЕРНАЯ ШПАЛА | 2009 |

|

RU2412298C1 |

| БЕЗБАЛЛАСТНЫЙ РЕЛЬСОВЫЙ ПУТЬ НА ИСКУССТВЕННОМ СООРУЖЕНИИ | 2008 |

|

RU2424390C2 |

| ШПАЛА | 2009 |

|

RU2413047C1 |

| БЕЗБАЛЛАСТНЫЙ ПУТЬ НА ИСКУССТВЕННОМ СООРУЖЕНИИ | 2008 |

|

RU2424391C2 |

| УСТОЙЧИВЫЙ БЕЗБАЛЛАСТНЫЙ РЕЛЬСОВЫЙ ПУТЬ | 2008 |

|

RU2425920C2 |

| БЕЗБАЛЛАСТНЫЙ РЕЛЬСОВЫЙ ПУТЬ | 2008 |

|

RU2424389C2 |

| ВАГОН ДЛЯ ПЕРЕВОЗКИ САМОХОДНОЙ ТЕХНИКИ | 2015 |

|

RU2580389C2 |

Изобретение относится к области проведения погрузочно-разгрузочных работ. Пандус для выгрузки и погрузки тяжелой самоходной техники с борта железнодорожной платформы подвижного состава состоит из надуваемых емкостей цилиндрической формы и гибкого настила. Емкости выполнены из резинотехнического материала, выложены в ряд с примыканием друг к другу боковыми частями и связаны между собой гибкими тягами. Каждая последующая емкость за уложенной в ряду выполнена диаметром меньшим, чем диаметр перед ней уложенной емкости. За последней емкостью размещен упорный элемент. Поверх ряда связанных между собой емкостей размещен гибкий настил. Настил выполнен из расположенных вдоль длин емкостей металлических или полимерных стержневых элементов. Элементы шарнирно связаны между собой по длине настила. Достигается сокращение времени на погрузку/выгрузку тяжелой техники с платформ подвижного железнодорожного состава в полевых условиях. 4 ил.

Пандус для выгрузки и погрузки тяжелой самоходной техники с борта железнодорожной платформы подвижного состава, характеризующийся тем, что он состоит из надуваемых емкостей цилиндрической формы по их длине, выполненных из резинотехнического материала, выложенных в ряд с примыканием друг к другу боковыми частями и связанных между собой гибкими тягами, при этом каждая последующая за уложенной первой емкостью в ряду емкость выполнена диаметром меньшим, чем диаметр перед ней уложенной емкости, а за последней емкостью размещен упорный элемент для исключения смещения собранных емкостей в направлении вдоль ряда, причем поверх ряда связанных между собой емкостей размещен гибкий настил из расположенных вдоль длин емкостей металлических или полимерных стержневых элементов, шарнирно связанных между собой по длине настила.

| 0 |

|

SU220389A1 | |

| УСТРОЙСТВО ДЛЯ ПОГРУЗКИ САМОХОДНОЙ ТЕХНИКИ НА ЖЕЛЕЗНОДОРОЖНУЮ ПЛАТФОРМУ | 2006 |

|

RU2312779C1 |

| Переносная сборно-разборная аппарель | 2022 |

|

RU2795426C1 |

| US 2020140214 A1, 07.05.2020 | |||

| US 0003490389 A1, 20.01.1970 | |||

| EP 4249343 A1, 27.09.2023. | |||

Авторы

Даты

2025-05-30—Публикация

2024-10-23—Подача