Изобретение относится к железнодорожному транспорту и может быть использовано для оперативной доставки к местам чрезвычайных ситуаций и разгрузки на неподготовленные площадки самоходной техники в составе, например, ремонтно-восстановительного поезда.

Известен ряд патентов, предлагающих погрузку/разгрузку самоходной техники через торцевой проем неповоротного вагона/платформы, например, [1], согласно которому машины перемещаются по собираемой из отдельных элементов аппарели, верхняя часть которой закреплена к днищу вагона, а нижняя расположена на рельсовом пути.

Недостатки такого технического решения применительно к ремонтно-восстановительному составу:

- для погрузки/разгрузки десятка или нескольких десятков единиц техники необходимо расцепить состав и развезти вагоны на 15-30 м друг от друга;

- перемещение и развороты на рельсовых путях тяжелой крупногабаритной техники, например бульдозеров или автокранов, связаны с возможными повреждениями и техники и путей;

Известен ряд патентов, предлагающих погрузку/разгрузку самоходной техники через торцевой проем повернутой в горизонтальной плоскости на угол порядка 10° грузовой платформы «с низким клиренсом», (то есть с малым - порядка 0.1 м расстоянием между уровнем головки рельсов и днищем грузовой платформы) например, [2], Низкий клиренс позволяет вписывать в железнодорожный габарит погруженный самоходный транспорт повышенной высоты, что само по себе есть преимущество таких вагонов, но низкий клиренс может быть реализован только в случае разъемного соединения грузовой платформы с тележками. При этом все динамические поперечные (центробежные) и осевые (в основном инерционные) усилия растяжения воспринимаются замками разъемов, что приводит к их недолговечности.

Но для погрузки/разгрузки на неподготовленные площадки со значительным (более 0.3 м) превышением уровня головки рельсов над обочиной такие вагоны совершенно непригодны.

По совпадению наиболее существенных признаков - наличия несущей рамы, ходовых тележек и расположенного над рамой и тележками кузова с возможностью поворота в горизонтальной плоскости, в качестве прототипа принято железнодорожное транспортное средство [3], включающее снабженные прицепными устройствами тележки, соединенные с несущей рамой, и кузов - грузовую платформу, смонтированную сверху рамы и тележек и имеющую возможность поворота вокруг вертикальной оси, причем несущая рама состоит из трех шарнирно сочлененных элементов, соединенных между собой и с тележками вертикальными цилиндрическими шарнирами, а грузовая платформа жестко соединена только с центральным элементом рамы, который длиннее ее, имеющих одинаковую длину концевых элементов, при этом концевые элементы рамы имеют возможность синхронного поворота только в противоположных направлениях.

Наиболее существенные недостатки устройства:

- наличие шарнирных соединений в несущей раме очень снижает ее несущую способность даже в прямолинейном положении и даже с высотой шарниров, вдвое превышающей высоту рамы, а в повернутом положении кузова (погрузка или разгрузка) на шарниры и концевые участки рамы кроме вертикальной нагрузки действует весьма большой крутящий момент;

- поскольку кузов поворачивается только в горизонтальной плоскости, при погрузке/разгрузке край платформы опирается на поверхность разгрузочной площадки с помощью специальных домкратов, а для въезда/съезда машин необходимы, например, аппарель или что-то другое.

Задача изобретения - предложение транспортного средства для оперативной доставки самоходной техники к местам чрезвычайных ситуаций на железнодорожных линиях или вблизи них, разгрузки ее на обочину и последующей погрузки с обочины после выполнения ремонтно-восстановительных работ.

Задача решается за счет того, что в вагоне для перевозки самоходной техники, включающем кузов и несущую раму, опирающуюся на ходовые тележки, согласно изобретению рама, включающая хребтовую, концевые, шкворневые и поперечные балки, выполнена без шарниров и разъемов, кузов выполнен в виде несущей замкнутой в поперечном сечении оболочки и сочленен с несущей рамой посредством узла сочленения, включающего механизм подъема, механизм поворота в горизонтальной плоскости и механизм наклона в вертикальной плоскости.

Дополнительно к этому:

- кузов выполнен как единое целое с одной торцевой стенкой, оборудован контргрузом с возможностью перемещения по дну вдоль продольной оси кузова, колесоотбойниками с возможностью поперечного симметричного раздвижения и телескопическими упорами в грунт с возможностью управляемого удлинения;

- в месте соединения с узлом сочленения хребтовая балка выполнена с усилением снизу и с углублением сверху таким, что верх механизма сочленения находится на уровне верха хребтовой балки;

Поскольку при погрузке/разгрузке большая часть кузова не опирается о несущую раму и грунт обочины, его продольная жесткость обеспечивается за счет выполнения в виде замкнутой оболочки (некруглая труба), при этом днище кузова может иметь небольшую толщину, что позволяет в пределах железнодорожного габарита Т или допустимого железнодорожного негабарита получить максимально возможную высоту кузова. На это же направлен и другой существенный признак - «верх механизма сочленения находится на уровне верха хребтовой балки».

Одна торцовая стенка, выполненная как единое целое с кузовом, обеспечивает его поперечную жесткость, а второй торец может быть либо открытым, либо закрываться легкими откидными створками, либо, что предпочтительно, в транспортном положении закрываться торцовой стенкой, жестко закрепленной к несущей раме.

В транспортном положении кузов опирается на балки несущей рамы и сцеплен с ней продольными и поперечными клиновыми кулачковыми разъемами для передачи поперечных и продольных сил с кузова на раму, поэтому перед поворотом кузова в горизонтальной плоскости его необходимо поднять до выведения из зацепления кулачковых разъемов. Для этого в узел сочленения входит механизм подъема. Для перемещения открытого торца кузова на обочину при погрузке/разгрузке узел сочленения включает механизмы поворота и наклона.

По умолчанию центр тяжести (в дальнейшем ЦТ) горизонтально расположенного кузова вагона незначительно отклоняется от оси вращения механизма поворота, но ЦТ загруженной тяжелой самоходной техники практически всегда не будет совпадать с этой осью и образует опрокидывающий момент в приподнятом кузове. Для минимизации отклонения ЦТ вдоль продольной оси кузов оборудован контргрузом, перемещение которого управляется сигналами, например, датчиков наклона кузова, для минимизации отклонения ЦТ в поперечном направлении - колесоотбойниками с возможностью симметричного относительно продольной оси кузова раздвижения. Это необходимо при перевозке техники с различным расстоянием между наружными краями ее колес/гусениц. А механизмы узла сочленения должны иметь возможность противодействия опрокидывающему моменту в допустимых пределах.

После поворота в горизонтальной плоскости приподнятого кузова на заданный угол, в процессе его наклона в вертикальной плоскости, например перемещением контргруза, ЦТ смещается в сторону торцового проема. Для исключения падения открытого торца на обочину при наклоне, а также для исключения падения закрытого торца на противоположную обочину при существенном перемещении ЦТ загружаемой техники за ось вращения узла сочленения в сторону закрытого торца, кузов оборудован у обоих торцов телескопическими упорами.

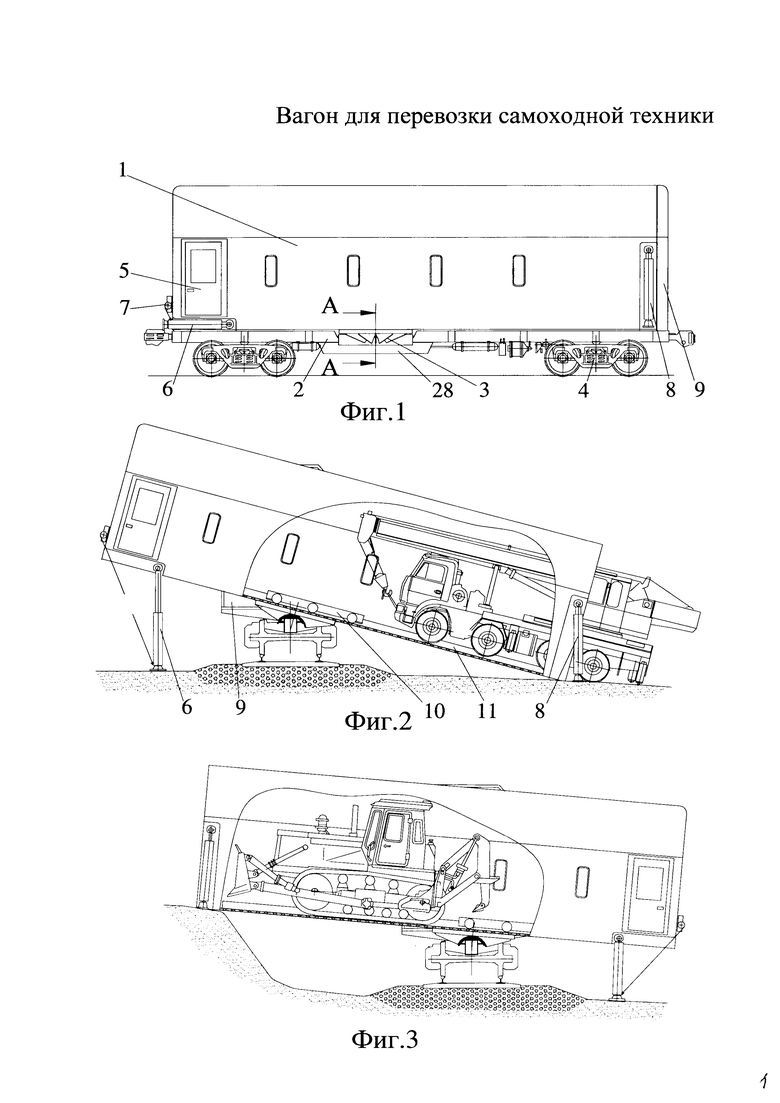

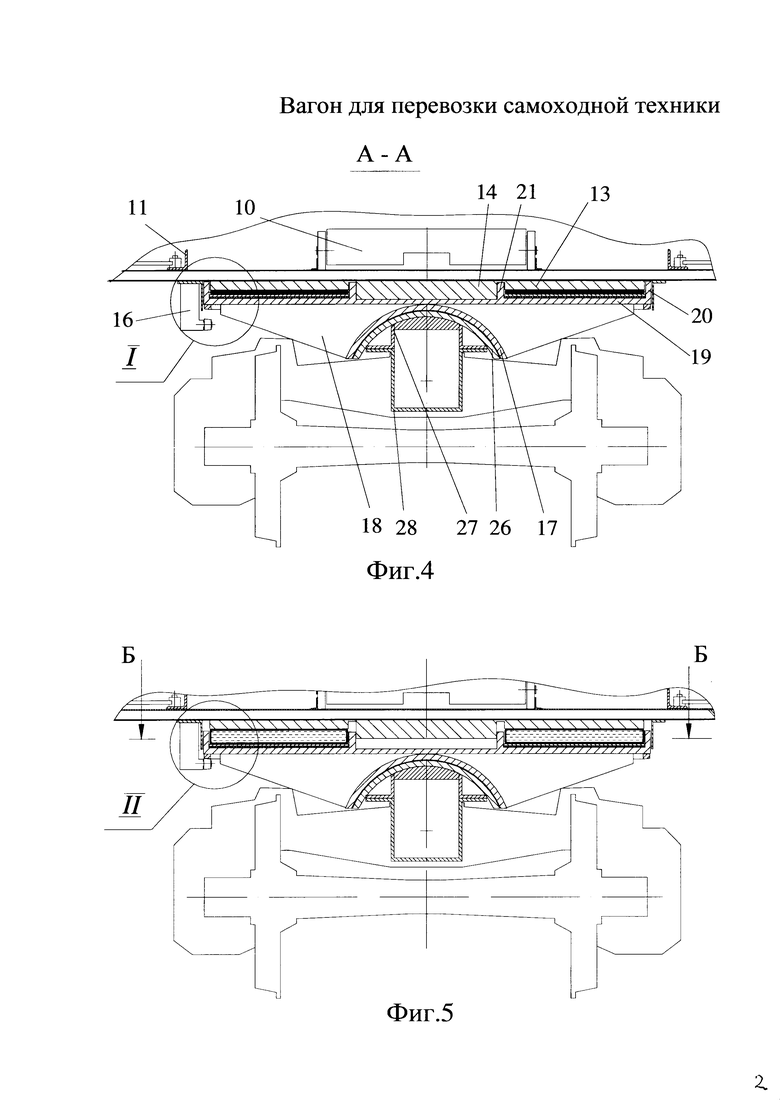

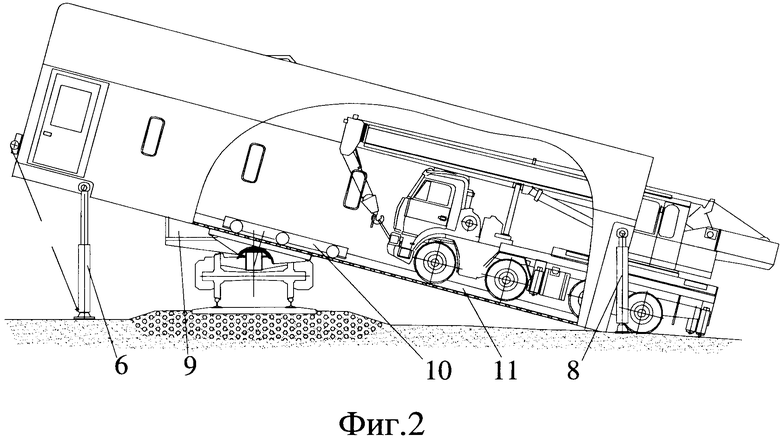

Изложенная сущность изобретения поясняется чертежами, где изображено:

Фиг. 1 - Вагон в транспортном положении.

Фиг. 2 - Вагон при разгрузке на обочину ниже уровня головки рельсов.

Фиг. 3 - Вагон при разгрузке на обочину выше уровня головки рельсов.

Фиг. 4 - Разрез по А-А.

Фиг. 5 - Поперечный разрез по оси узла сочленения при поднятом кузове.

Фиг. 6 - Вид I в увеличенном масштабе.

Фиг. 7 - Вид II в увеличенном масштабе.

Фиг. 8 - Разрез по Б-Б.

Фиг. 9 - Продольный разрез индивидуальной емкости для каждого эластичного баллона механизма подъема.

Вагон включает кузов 1 (фиг. 1), узел сочленения 2, несущую раму 3 и тележки 4. Задняя часть кузова оборудована дверью 5 и парой упоров 6 с минилебедками 7. Передняя часть кузова оборудована парой упоров 8, ее открытый торцевой проем в транспортном положении закрыт торцевой стенкой 9, жестко закрепленной к несущей раме 3. Внутри кузова 1 расположены перемещаемый лебедкой (не показана) контргруз 10 (фиг. 2, 4), колесоотбойники 11, мерные емкости 12 (фиг. 9) с жидкостью, например, антифризом, а также (не показаны) пульт управления, маслонасосы и емкость с маслом для гидроцилиндров упоров 7, 8, привод раздвижения колесоотбойников.

Механизм поворота включает опорный диск 13 (фиг. 4, 6) с упором 14 (фиг. 4, 8), пылеотбойник 15 (фиг. 6), привод поворота 16 (фиг. 4, 6, 8), жестко закрепленные снизу к кузову, и жестко закрепленное к верхнему листу 17 (фиг. 4) механизма наклона посредством ребер жесткости 18 гнездо 19 (фиг. 4, 6) с бортом 20, ограничителем 21 (фиг. 4, 8), с шестерней 22 (фиг. 6), жестко закрепленной к гнезду 19 снизу, а также находящиеся внутри гнезда 19 эластичные баллоны 23 (фиг. 6-8) механизма подъема, промежуточное кольцо 24 (фиг. 6, 7) и смазанная антифрикционная прокладка 25.

Механизм наклона включает верхний 17 и нижний 26 (фиг. 4) листы. Нижний лист 26 жестко закреплен в вырезе хребтовой балки 27, усиленном снизу сдвоенным z-товым профилем 28 (фиг. 1, 4).

Устройство работает следующим образом.

В исходном положении вагон пустой, кузов повернут вдоль продольной оси вагона и опирается на несущую раму. Клиновые кулачки на днище кузова плотно сидят в клиновых гнездах на несущей раме. Торцевой проем передней части кузова 1 закрыт торцевой стенкой 9. Упор 14 механизма поворота опирается на околоосевую часть гнезда 19, исключая полное сжатие баллонов 23. Ограничитель 21, контактирующий с боковой поверхностью упора 14 по ходовой посадке, фиксирует его расположение строго по оси механизма поворота. Упоры 6 удерживаются минилебедками 7 в горизонтальном положении в нишах кузова. Пружины внутри упоров 6 и 8 поддерживают их минимальную длину.

Для погрузки самоходной техники в вагон пульт управления подключается к магистрали сжатого воздуха тормозной системы состава и к его электросистеме, включается подача сжатого воздуха в мерные емкости 12 с антифризом, отделенным от воздушной полости эластичной мембраной, например, полиуретановой. Количество емкостей 12 равно количеству баллонов 23. Оптимальное их количество - шесть.

Антифриз выдавливается в баллоны 23 и кузов 1 поднимается. При этом в автоматическом режиме контролируется горизонтальность днища кузова и положение контргруза 10. В случае наклона кузова 1 сверх допустимой величины включается привод перемещения контргруза 10 до устранения наклона. После полного выдавливания всей жидкости из емкостей 12 мембраны перекрывают трубопровод его выхода, обеспечивая поступление равного объема жидкости в каждый баллон 23 и, соответственно, горизонтальность кузова 1, поднятого на величину, достаточную для выхода клиновых кулачков из клиновых гнезд и зацепления шестерни 22 с шестерней привода 16.

Размещение баллонов 23 внутри гнезда 19 исключает их деформацию в радиальном направлении при заполнении антифризом, а опирание баллонов 23 на дно гнезда 19 через антифрикционную прокладку 25 исключает возможность их поворота относительно кузова и минимизирует силу трения в процессе поворота.

Для противодействия опрокидывающему моменту веса груза с отклонением ЦТ от оси механизма поворота в пределах четверти ширины кузова, согласно простейшему расчету, при грузоподъемности 60 т и давлении воздуха в тормозной системе вагона 0.4 МПа (4 кГ/см2) диаметр гнезда 19 должен быть порядка 3.6 м, что вписывается в железнодорожный габарит Т (3.75 м) и, тем более, в допустимый негабарит (4.48 м).

Величина поднятия кузова 1 меньше высоты ограничителя 21, поэтому соосность упора 14 с гнездом 19 сохраняется при любом положении кузова. Включением привода 16 кузов 1 поворачивается в горизонтальной плоскости в нужную сторону на нужный угол. Минилебедками 7 упоры 6 опускаются и подачей масла в гидроцилиндры упоров 6,8 они раздвигаются до упора в грунт/площадку. Затем масло из упоров 8 перекачивается в упоры 6 и кузов 1 наклоняется в вертикальной плоскости до упора днища кузова под открытым торцевым проемом в грунт/площадку. Колесоотбойники 11 устанавливаются в такое положение, при котором заезжающая техника перемещается строго по центру поперечного сечения кузова. Упорами 8 и 6 кузов переводится в горизонтальное положение, затем они укорачиваются на 0.03-0.06 м и в зависимости от наклона кузова вперед или назад загруженная техника перемещается вдоль кузова до начала наклона в другую сторону, включается автоматический режим балансирования контргрузом 10 с учетом момента трения в механизме наклона и кузов переводится в устойчивое горизонтальное положение, упоры 6 и 8 поднимаются, кузов поворачивается в исходное положение, в емкостях 12 стравливается давление воздуха и жидкость из баллонов 23 под действием силы веса кузова перетекает в емкости 12. Кузов опускается в исходное положение, колеса/гусеницы погруженной техники фиксируются и вагон готов к транспортировке.

Устойчивость равновесия кузова в вертикальной плоскости обеспечивается моментом трения в механизме наклона - при коэффициенте трения покоя 0.4 (сталь по стали без смазки), весе кузова с грузом 80 т и радиусе площади скольжения листов 17 и 26 порядка 0.4 м момент трения равен 12.8 тм, при этом предельно допустимое плечо ЦТ груза 60 т - 0.21 м.

На участке разгрузки освобождаются колеса/гусеницы техники, кузов поворачивается в нужную сторону и наклоняется до упора днища под открытым торцом в грунт аналогично порядку действий перед его погрузкой, техника выезжает, затем кузов возвращается в исходное положение действиями, аналогичными порядку действий после его загрузки в пункте отправления.

Таким образом, предложенная конструкция вагона позволяет в составе ремонтно-восстановительного поезда оперативно доставлять к месту чрезвычайной ситуации на участке железной дороги или вблизи нее тяжелую самоходную технику - автокраны, бульдозеры, груженые автомашины с кузовами-длинномерами и др., разгружаться на неподготовленные площадки, а после выполнения ремонтных работ загружать ее и возвращать в места базирования.

Источники информации

1. Омельяненко И.А., Прохоров В.М., Приходько В.И. и др. Грузопассажирский вагон для перевозки колесной техники. Патент RU №2273573 C2 МПК: B61D 1/00, B61D 3/18, B60P 3/075, B60P 7/08. Опубл. 10.04.2006 Бюл. №10.

2. Андре Жан-Люк. Железнодорожная платформа с грузовой поворотной конструкцией для комбинированной железнодорожно-автомобильной перевозки либо одного полуприцепа, либо двух автотранспортных средств. Патент RU №2282547 C2 МПК: B61D 3/18. Опубл. 27.08.2006. Бюл. №24.

3. Ковалев А.П., Ожерельев В.Н., Ожерельева М.В. Железнодорожное транспортное средство. Патент RU №2440262 C2 МПК: B61D 3/18. Опубл. 20.01.2012 Бюл. №2.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВАГОН В.В. БОДРОВА ДЛЯ ПОДВИЖНЫХ ТЯЖЕЛЫХ НЕГАБАРИТНЫХ ГРУЗОВ | 2017 |

|

RU2657627C2 |

| СКОРОСТНОЙ ГРУЗОВОЙ ВАГОН В.В. БОДРОВА (ВАРИАНТЫ) | 2015 |

|

RU2600399C2 |

| ВАГОН С РАСКРЫВАЮЩЕЙСЯ КРЫШЕЙ В.В. БОДРОВА | 2015 |

|

RU2609557C2 |

| ВАГОН С РАСКРЫВАЮЩЕЙСЯ КРЫШЕЙ В.В. БОДРОВА | 2015 |

|

RU2600406C2 |

| ВАГОН С РАСКРЫВАЮЩЕЙСЯ КРЫШЕЙ КОНСТРУКЦИИ В.В. БОДРОВА | 2016 |

|

RU2631760C2 |

| ПОДАВИТЕЛЬ ВИЛЯНИЯ ТЕЛЕЖКИ ГРУЗОВОГО ВАГОНА - АНТИВИЛ В.В. БОДРОВА | 2015 |

|

RU2590756C2 |

| ТЕЛЕЖКА СКОРОСТНОГО ГРУЗОВОГО ВАГОНА В.В. БОДРОВА | 2015 |

|

RU2602006C2 |

| Подавитель автоколебаний виляния тележек грузовых вагонов - антивил В.В.Бодрова | 2015 |

|

RU2609509C2 |

| ВАГОН ДЛЯ ПЕРЕВОЗКИ ЛЕГКОВЫХ АВТОМОБИЛЕЙ, ТАРНО-ШТУЧНЫХ И ПАКЕТИРОВАННЫХ ГРУЗОВ | 2007 |

|

RU2347699C2 |

| ТРЕХТЕЛЕЖЕЧНОЕ ТРАНСПОРТНОЕ СРЕДСТВО И СРЕДНЯЯ ТЕЛЕЖКА КОНСТРУКЦИИ В.В. БОДРОВА | 2016 |

|

RU2613922C2 |

Изобретение относится к железнодорожному транспорту и может быть использовано для разгрузки на неподготовленные площадки самоходной техники. Вагон для перевозки самоходной техники включает кузов, выполненный в виде несущей замкнутой в поперечном сечении оболочки как единое целое с одной торцевой стенкой и сочлененный с несущей рамой посредством узла сочленения, включающего механизм подъема, механизм поворота в горизонтальной плоскости и механизм наклона в вертикальной плоскости. Кузов оборудован контргрузом (10), выполненным с возможностью перемещения по дну вдоль продольной оси, симметрично раздвигающимися колесоотбойниками (11) и выполненными с возможностью управляемого удлинения упорами (8) в грунт. В месте соединения с узлом сочленения хребтовая балка выполнена с усилением снизу и с углублением сверху таким, что верх механизма сочленения находится на уровне верха хребтовой балки. Изобретение повышает эффективность разгрузки железнодорожного транспорта. 2 з.п. ф-лы, 9 ил.

1. Вагон для перевозки самоходной техники, включающий кузов и несущую раму, опирающуюся на ходовые тележки, отличающийся тем, что рама, включающая хребтовую, концевые, шкворневые и поперечные балки, выполнена без шарниров и разъемов, кузов выполнен в виде несущей замкнутой в поперечном сечении оболочки и сочленен с несущей рамой посредством узла сочленения, включающего механизм подъема, механизм поворота в горизонтальной плоскости и механизм наклона в вертикальной плоскости.

2. Вагон по п.1, отличающийся тем, что кузов выполнен как единое целое с одной торцевой стенкой, оборудован контргрузом с возможностью перемещения по дну вдоль продольной оси кузова, колесоотбойниками с возможностью поперечного симметричного раздвижения и телескопическими упорами в грунт с возможностью управляемого удлинения.

3. Вагон по п.1, отличающийся тем, что в месте соединения с узлом сочленения хребтовая балка выполнена с усилением снизу и с углублением сверху таким, что верх механизма сочленения находится на уровне верха хребтовой балки.

| Электрокинетический преобразователь | 1960 |

|

SU141670A1 |

| Трапециевидная смешанная крепь | 1989 |

|

SU1634792A1 |

| DE 102006022674 A1, 14.06.2007 | |||

| Железнодорожный транспортер | 1976 |

|

SU650862A1 |

Авторы

Даты

2016-04-10—Публикация

2015-04-14—Подача