Изобретение относится к строительным материалам, а именно к составу бетонной смеси для монолитного бетонирования гидротехнических сооружений и может быть использовано для изготовления изделий из бетона в гидротехническом строительстве.

Известна бетонная смесь, содержащая портландцемент, щебень, песок, бентонит и воду затворения, золу-унос, суперпластификатор на поликарбоксилатэфирном основании (см. патент РФ №2307810, МПК С04В 111/22, опубл. 10.10.2007, Бюл. №28).

Недостатком известной бетонной смеси является высокий расход вяжущего, что приводит к появлению температурных деформаций в процессе твердения при бетонировании больших массивов.

Известен состав бетонной смеси, включающий, кварцевый песок, щебень гранитный фракции 5-20 мм, замедлитель твердения Centrament Retard, пластификатор на основе поликарбоксилатов Muraplast FK-63, воду, тонкомолотый минеральный порошок МП-1 (см. патент РФ №2 498 955, МПК С04В 28/02, опубл. 20.11.2013, Бюл. №32).

Недостатком известного состава бетонной смеси является низкая прочность при сжатии.

Наиболее близким решением по технической сущности и достигаемому результату к предлагаемому изобретению является бетонная смесь, содержащая портландцемент, песок, щебень, кремнеземсодержащий компонент, представленный золем ортокремнемневой кислоты, добавку-формиат калия СНООК при следующем соотношении компонентов, масс. %:

(см. патент РФ №2270818, МПК С04В 28/04, опубл. 27.02.2006, Бюл. №6).

Недостатками известного технического решения являются: бетон с использованием такой бетонной смеси имеет пониженные значения трещиностойкости, прочности при сжатии и изгибе при высоких расходах портландцемента; получение золь кремниевой кислот происходит с удалением катионов натрия Na+ при помощи катионитовой колонки, что приводит к увеличению себестоимости добавки.

Технической задачей предлагаемого изобретения, является разработка состава бетонной смеси для изготовления гидротехнического бетона.

Техническим результат изобретения - повышение прочности на сжатие, прочности при изгибе и повышение трещиностойкости при малых расходах портландцемента.

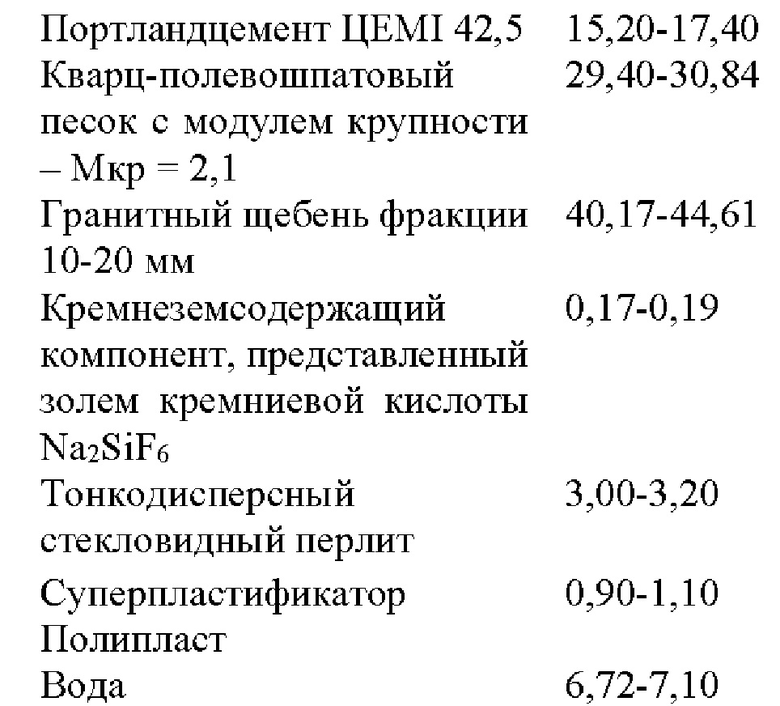

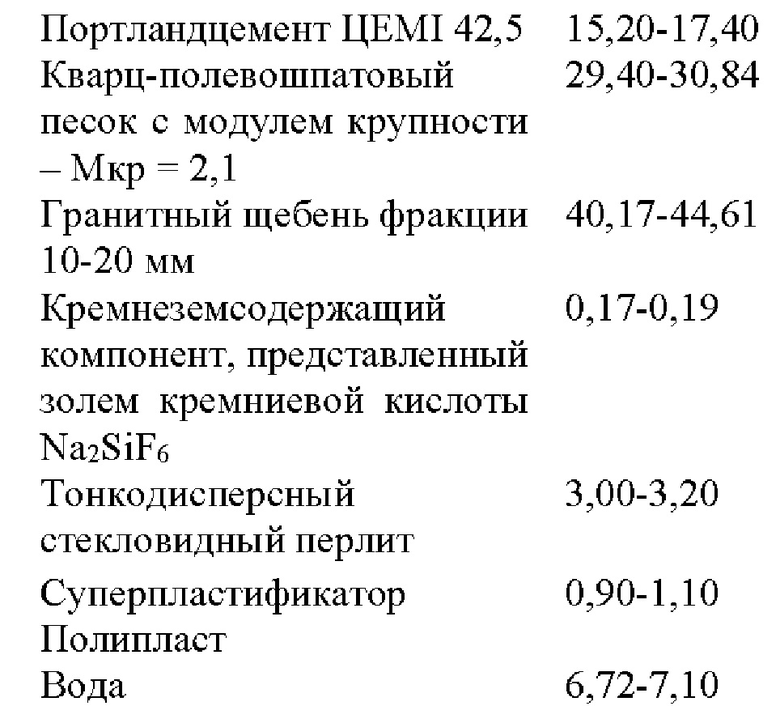

Технический результат достигается тем, что бетонная смесь, включающая портландцемент, песок с модулем крупности - Мкр=2,1, щебень фракции 10-20 мм, тонкодисперсную добавку, золь кремниевой кислоты, суперпластификатор и воду, согласно изобретению, бетонная смесь содержит портландцемент ЦЕМ I 42,5 Н, песок кварц-полевошпатовый, щебень гранитный, золь кремниевой кислоты, полученный путем гидролиза кремнефтористого натрия Na2SiF6 без удаления катионов натрия Na+, а в качестве тонкодисперсной добавки - стекловидный перлит с удельной поверхностью 600 м2/кг, в качестве суперпластификатора - Полипласт на основе поликарбоксилатов при следующем соотношении компонентов, масс. %:

Добавка - кремнеземсодержащий компонент, представленный золем кремниевой кислоты Na2SiF6, превращается в гель, уплотняя микроструктуру твердеющей системы, а также усиливает гидрационную активность силикатсодержащих минералов портландцемента и вступает во взаимодействие с гидролизной известью, обеспечивая при этом образование тобермолитподобных гидросиликатов кальция, которые в свою очередь, армируют твердеющую систему, обеспечивая повышенную прочность на изгиб и трещиностойкость.

Тонкодисперсная добавка на основе стекловидного перлита с удельной поверхностью 600 м2/кг оказывает воздействие на структуру и химический состав цементного камня, что приводит к повышению предела прочности при сжатии. Этот процесс связан с химическим фактором, который изменяет баланс между гидратными фазами в составе цементного камня. В результате происходит увеличение объема более прочных и устойчивых низкоосновных гидросиликатов кальция (ГСК) и образование плотных структур конгломератов. Присутствие значительного объема аморфной фазы кремнезема в стекловидном перлите способствует повышению прочности при сжатии за счет того, что механически неустойчивая фаза гидроокиси кальция замещается более прочной гидросиликатной фазой.

Суперпластификатор - Полипласт на основе поликарбоксилатов способствует улучшению микроструктуры цементного камня вследствие водоредуцирования цементной системы, формирования плотной упаковки частиц дисперсного композиционного вяжущего и гидратационного взаимодействия портландцемента с кремнеземсодержащими добавками

Заявляемая совокупность компонентов бетонной смеси проявляет свойство, которое обеспечивает процесс гелеобразования и увеличения объема более прочных и устойчивых низкоосновных гидросиликатов кальция, уплотняя формирующуюся структуру бетона, способствует образованию повышенного количества гидратных фаз, армируя твердеющую систему. Совместное присутствие добавки на основе стекловидного перлита и добавки в виде кремнеземсодержащего компонента, представленной золем кремниевой кислоты Na2SiF6 обеспечивает получение суммарного эффекта, который проявляется в повышенном уплотнении и упрочнении микроструктуры твердеющей системы за счет повышенной гидрационной активности силикатсодержащих минералов портландцемента ЦЕМI 42,5Н и взаимодействия гидролизной извести с кремниевой кислотой с образованием дополнительного количества тобермолитоподобных гидросиликатов кальция, результатом чего является повышение прочности на сжатие на 12%, повышение трещиностойкости, косвенно оцениваемой по отношению Rизг/Rсж на 22%, повышение прочности при изгибе на 38%.

Экспериментальными исследованиями установлено, что количественное изменение соотношения компонентов бетонной смеси (мас. %): портландцемента ЦЕМI 42,5 Н - 15,20-17,40; кварц-полевошпатового песка с модулем крупности Мкр=2,1 - 29,40-30,84; щебня гранитного фракции 10-20 мм - 40,17-44,61; кремнеземсодержащего компонента, представленного золем кремниевой кислоты Na2SiF6 - 0,17-0,19; тонко дисперсного стекловидного перлита с удельной поверхностью 600 м2/кг - 3,00-3,20, супер пластификатора Полипласт - 0,90-1,10, воды затворения - 6,72-7,10 позволяет варьировать состав бетонной смеси без ощутимого изменения прочностных показателей и основных свойств.

Уменьшение содержания портландцемента ЦЕМI 42,5Н в составе бетонной смеси приводит к снижению показателей прочности при сжатии и изгибе, а увеличение содержания портландцемента ЦЕМI 42,5Н приводит к увеличению себестоимости гидротехнического бетона.

Уменьшение количества тонкодисперсного стекловидного перлита приводит к незначительному увеличению прочности, а увеличение количества тонкодисперсного стекловидного перлита приводит к увеличению расхода портландцемента ЦЕМI 42,5Н в составе бетонной смеси, что в свою очередь приводит к увеличению себестоимости гидротехнического бетона и повышенному тепловыделению при гидратации цемента, которое вызывает повышенное трещинообразование в гидротехническом бетоне.

Увеличение кремнеземсодержащего компонента, представленного золем кремниевой кислоты Na2SiF6 приводит к ускорению твердения, что может вызвать повышенное тепловыделение при гидратации цемента, а уменьшение его приводит к снижению прочности при изгибе.

Процесс гелеобразования, повышение гидратационной активности портландцемента ЦЕМI 42,5Н с образованием повышенного количества тоберморитоподобных гидросиликатов, армирующих твердеющую систему, оказывает благоприятное воздействие на прочность при изгибе, трещиностойкость и водонепроницаемость.

Компоненты бетонной смеси для получения бетона подобраны таким образом, чтобы получаемые образцы имели максимальные показатели прочности на сжатие, прочности на изгиб и трещиностойкость.

Бетонная смесь, включающая портландцемент ЦЕМI 42,5Н, кварц-полевошпатовый песок с модулем крупности Мкр = 2,1, гранитный щебень фракции 10-20 мм, кремнеземсодержащий компонент, представленный золем кремневой кислоты Na2SiF6, добавку тонко дисперсного стекловидного перлита и суперпластификатора Полипласт, обеспечила получение бетона для осуществления гидротехнического строительства, характеризующегося повышенной прочностью при изгибе, повышенной трещиностойкостью и улучшенной водонепроницаемостью.

Предлагаемое изобретение промышленно применимо и может быть использовано в гидротехническом строительстве.

Для получения предлагаемой бетонной смеси применяют портландцемент ЦЕМ I 42,5 Н ГОСТ 31108-2016 ООО «Тимлюйский цементный завод», кварц-полевошпатовый песок с модулем крупности Мкр = 2,1, гранитный щебень фракции 10-20 мм, стекловидный перлит с удельной поверхностью 600 м2/кг, золь кремниевой кислоты Na2SiF6, суперпластификатор Полипласт.

Готовят три бетонных смеси компонентов, мас. %: портландцемент ЦЕМI 42,5Н - 15,20-17,40; кварц-полевошпатовый песок с Мкр=2,1 - 29,40-30,84; щебень гранитный фракции 10-20 мм - 40,17-44,61; кремнеземсодержащий компонент, представленный золем кремниевой кислоты Na2SiF6 - 0,17-0,19; тонкодисперсный стекловидный перлит с удельной поверхностью 600 м2/кг - 3,00-3,20, суперпластификатор Полипласт - 0,90-1,10 вода затворения - 6,72-7,10 (составы 2-4, табл. 1), соответственно. Одновременно готовят контрольный бездобавочный состав бетона (состав 5, табл. 1). Кроме того, готовят известный состав бетона с использованием портландцемента, песка, щебеня, кремнеземсодержащего компонента, представленного золем ортокремнемневой кислоты, добавки- формиат калия СНООК (состав 1 по прототипу, табл. 1).

Твердение бетона осуществлялось в нормальных условиях и результаты испытаний представлены в таблице 1.

Бетонные смеси для составов 2-4 готовят следующим образом: из дистиллированной воды и соли кремнефтористого натрия готовят раствор с оптимальной концентрацией золя 0,75%. Стекловидный перлит дробят и измельчают на виброистирателе до удельной поверхности 600 м2/кг. Отдозированные кремнеземсодержащий компонент - золь кремниевой кислоты Na2SiF6 и суперпластификатор Полипласт помещают в отдозированную воду и перемешивают. Отдозированные компоненты сырьевой смеси портландцемент ЦЕМI 42,5Н, кварц-полевошпатовый песок с модулем крупности Мкр = 2,1, гранитный щебень фракции 10-20 мм, тонкодисперсный стекловидный перлит с удельной поверхностью 600 м2/кг и воду, содержащую отдозированные кремнеземсодержащий компонент - золь кремниевой кислоты Na2SiF6 и суперпластификатор Полипласт, помещают в лабораторный бетоносмеситель, где тщательно перемешивают смесь в течение 1 минуты, затем формуют образцы-кубы из полученной бетонной смеси одинаковой подвижности размером 100x100x100 мм.

Смесь из компонентов контрольного без добавочного состава (состав 5, табл. 1) готовят следующим образом: портландцемент ЦЕМI 42,5Н смешивают с кварц-полевошпатовым песком с Мкр = 2,1 и щебнем гранитным фракции 10-20 мм, добавляют воду, тщательно перемешивают в течение 1 минуты в лабораторном бетоносмесителе, затем формуют образцы-кубы и образцы-балки из полученной бетонной смеси одинаковой подвижности размером 100x100x100 мм и 100x100x400 мм. Образцы твердеют в нормальных условиях при t=20±2°C и влажности 95-98% в гидравлической ванне затвора.

Известную бетонную смесь (состав 1 по прототипу, табл. 1) готовят следующим образом: из дистиллированной воды и натриевого жидкого стекла Na2SiO3 готовят раствор с соотношением Na2SiO3:H2O=1:25. Отдозированные материалы помещают в стеклянную емкость и перемешивают до получения гомогенного раствора, который пропускают через катионитовую колонку и получают на выходе золь ортокремневой кислоты H4SiO4 с рН 3,1…4,0, который является кремнесодержащим компонентом. Отдозированные кремнеземсодержащий компонент, добавку - формиат калия помещают в отдозированную воду. Отдозированные компоненты сырьевой смеси портландцемент, песок с Мкр. 2,1, щебень фр. 10-20 мм и воду, содержащую отдозированные кремнеземсодержащий компонент и добавку - формиат калия, помещают в бетоносмеситель, где осуществляется перемешивание компонентов и приготовление бетонной смеси, тщательно перемешивают в течение 1 минуты, затем формуют образцы-кубы и образцы-балки из полученной бетонной сырьевой смеси одинаковой подвижности размером 100x100x100 мм. Образцы твердеют в нормальных условиях при t=20±2°C и влажности 95-98%.

Исследуемые образцы испытывают на прочность через 28 суток твердения. Испытания проводятся по стандартным методикам, и для каждого вида испытаний изготавливаются образцы в соответствии с требованиями ГОСТ 10181-2014 «Смеси бетонные. Методы испытаний», ГОСТ 10180-2012 «Бетоны. Методы определения прочности по контрольным образцам», ГОСТ 12730.5-2018 «Бетоны. Методы определения водонепроницаемости».

В таблице 2 представлены физико-механические характеристики составов 1-5 (таблица 1) исследуемых бетонов.

Анализ полученных результатов (табл. 2) позволяет сделать следующие выводы:

- Бетон с использованием тонкодисперсного перлита и золя кремниевой кислоты Na2SiF6 имеет более плотную структуру со средней плотностью в пределах 2380-2430 кг/м3, по сравнению с бетоном без добавок и бетоном по прототипу, что значительно сказывается на физико-механических свойствах и показателе водонепроницаемости бетона;

- прочность бетона при сжатии с использованием тонкодисперсного перлита и золя кремниевой кислоты Na2SiF6 лежит в пределах 48,7-51,1 МПа после 28 суток нормального твердения, что превышает характеристики бетона без добавок по прочности на сжатие в среднем на 25-31%, и характеристики бетона по прототипу по прочности на сжатие в среднем на 10-12%;

- прочность бетона при изгибе с использованием тонкодисперсного стекловидного перлита и золя кремниевой кислоты Na2SiF6 лежит в пределах 10,7-11,2 МПа после 28 суток нормального твердения, что превышает характеристики бетона без добавок по прочности при изгибе в среднем на 49-55%), и характеристики бетона по прототипу по прочности на сжатие в среднем на 32-38%;

- показатель трещиностойкости бетона, косвенно оцениваемой по отношению Rизг/Rсж с использованием тонкодисперсного стекловидного перлита и золя кремниевой кислоты Na2SiF6 составляет 0,22, что превышает показатель трещиностойкости бетона без добавок на 29%), и показатель трещиностойкости бетона по прототипу на 22%;

- показатель водонепроницаемости (ГОСТ 12730.5-2018, приложение Д) бетона с использованием тонкодисперсного стекловидного перлита и золя кремниевой кислоты Na2SiF6 составляет W16, что превышает показатель водонепроницаемости бетона без добавок на 60%), и показатель водонепроницаемости бетона по прототипу на 14%.

Примеры, подтверждающие получение бетонной смеси применяемого в гидротехническом строительстве, с использованием тонкодисперсного стекловидного перлита, золя кремниевой кислоты Na2SiF6, полученной путем гидролиза кремнефтористого натрия, суперпластификатора на основе поликарбоксилатов Полипласт.

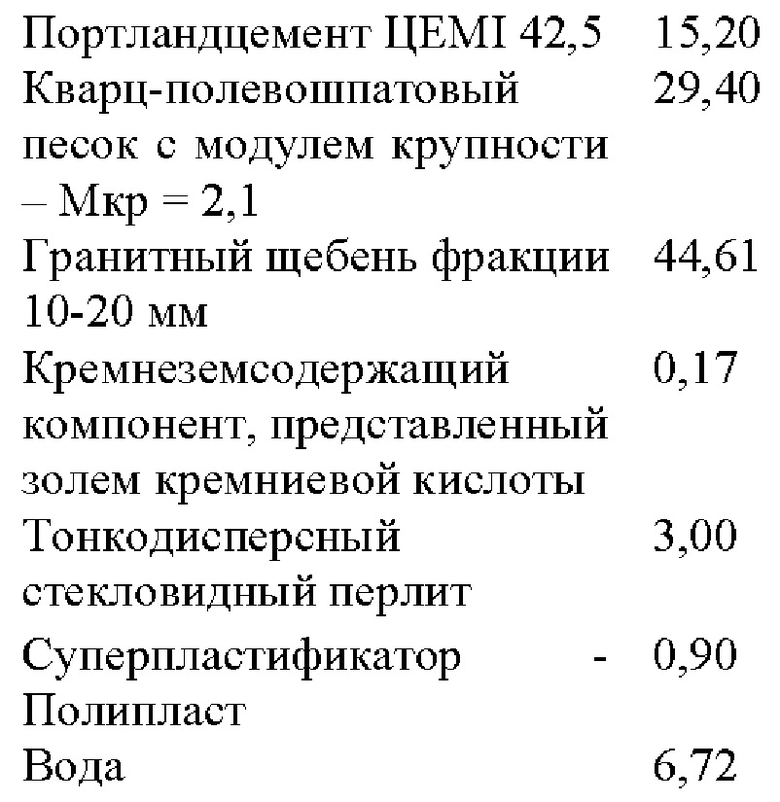

Пример 1. Золь кремниевой кислоты готовят из дистиллированной воды и соли кремнефтористого натрия с оптимальной концентрацией золя 0,75%. Стекловидный перлит дробят и измельчают на виброистирателе до удельной поверхности 600 м2/кг. Отдозированные кремнеземсодержащий компонент -золь кремниевой кислоты Na2SiF6 и суперпластификатор Полипласт помещают в отдозированную воду и перемешивают. Вяжущее - портландцемент ЦЕМI 42,5Н смешивают с заполнителями - кварц-полевошпатовым песком с модулем крупности Мкр=2,1, щебнем гранитным фракции 10-20 мм и водой затворения, содержащей отдозированные кремнеземсодержащий компонент - золь кремниевой кислоты Na2SiF6 и суперпластификатор Полипласт.

Содержание компонентов в смеси, в мас. %:

После перемешивания в бетоносмесителе компонентов бетонной смеси в течение 1 минуты из полученной бетонной смеси формуют образцы-кубы и образцы-балки размером 100x100x100 мм и 100x100x400 мм. Образцы твердеют в нормальных условиях при t=20±2°C и влажности 95%.

Средняя плотность - 2380 кг/м3, предел прочности в возрасте 28 суток при сжатии- 48,7 МПа, при изгибе - 10,7 МПа, показатель трещиностойкости - 0,22, водонепроницаемость - W16.

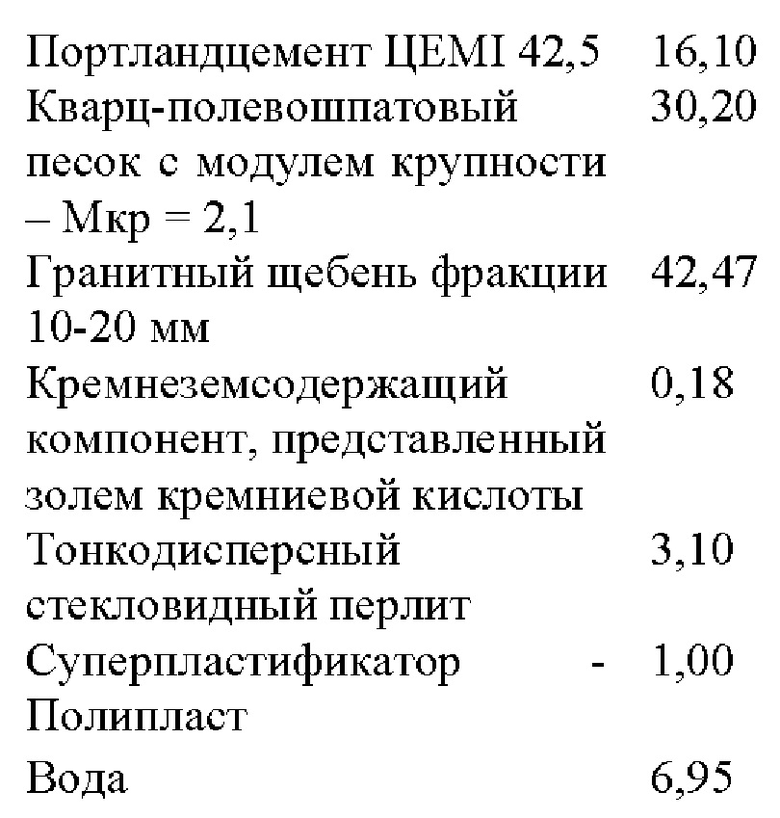

Пример 2. Проводят аналогично примеру 1, при следующем соотношении компонентов, мас. %:

Средняя плотность - 2425 кг/м3, предел прочности в возрасте 28 суток при сжатии - 50,3 МПа, при изгибе - 11,1 МПа, показатель трещиностойкости - 0,22, водонепроницаемость - W16.

Пример 3. Проводят аналогично примеру 1, при следующем соотношении компонентов, мас. %:

Средняя плотность - 2430 кг/м3, предел прочности в возрасте 28 суток при сжатии - 51,1 МПа, при изгибе - 11,2 МПа, показатель трещиностойкости - 0,22, водонепроницаемость - W16.

Анализ экспериментальных данных показывает, что предлагаемая бетонная смесь обеспечивает получение высокопрочного бетона по сравнению с прототипом, отличающегося повышенной прочностью при изгибе на 37%, повышенной трещиностойкостью, косвенно оцениваемой по отношению Rизг/Rсж, на 22% и повышенной водонепроницаемостью бетона на 14%.

Предлагаемое изобретение «Бетонная смесь» по сравнению с прототипом (патент РФ №2270818, МПК С04В 28/04, опубл. 27.02.2006, Бюл. №6) позволяет достигнуть следующие преимущества:

- повышение прочности на сжатие в среднем на 10-12%).

- повышение прочности при изгибе в среднем на 32-38%.

- повышение показателя трещиностойкости на 22%.

- улучшение показателя водонепроницаемости на 14%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Высокопрочный бетон | 2020 |

|

RU2727990C1 |

| ВЫСОКОПРОЧНЫЙ БЕТОН | 2016 |

|

RU2614177C1 |

| СЫРЬЕВАЯ СМЕСЬ | 2004 |

|

RU2270818C1 |

| Высокопрочный бетон | 2022 |

|

RU2781588C1 |

| ВЫСОКОПРОЧНЫЙ БЕТОН | 2015 |

|

RU2592322C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ВЫСОКОПРОЧНОГО БЕТОНА С НАНОДИСПЕРСНОЙ ДОБАВКОЙ (ВАРИАНТЫ) | 2011 |

|

RU2489381C2 |

| Высокопрочный бетон | 2022 |

|

RU2778220C1 |

| ВЫСОКОПРОЧНЫЙ БЕТОН | 2016 |

|

RU2610488C1 |

| ВЫСОКОПРОЧНЫЙ БЕТОН | 2014 |

|

RU2562625C1 |

| СПОСОБЫ ПОВЫШЕНИЯ ПРОЧНОСТИ БЕТОНА ПРИ СЖАТИИ С ИСПОЛЬЗОВАНИЕМ НАНОКРЕМНЕЗЁМА, ПОЛУЧЕННОГО ИЗ ГИДРОТЕРМАЛЬНОГО РАСТВОРА | 2015 |

|

RU2599739C1 |

Изобретение относится к строительным материалам, а именно к составу бетонной смеси для монолитного бетонирования гидротехнических сооружений. Для получения качественного бетона заданной плотности и прочности, повышенной трещиностойкости монолитного бетона при бетонировании крупногабаритных конструкций, уменьшения тепловыделений при гидратации вяжущего, бетонная смесь включает портландцемент ЦЕМ I 42,5Н, песок кварц-полевошпатовый с Мкр=2,1, щебень гранитный фракции 10-20 мм, золь кремниевой кислоты, полученный путем гидролиза кремнефтористого натрия Na2SiF6 без удаления катионов натрия Na+, тонкодисперсную добавку – стекловидный перлит с удельной поверхностью 600 м2/кг, суперпластификатор – Полипласт на основе поликарбоксилатов и воду, при следующем соотношении компонентов, мас. %: портландцемент - 15,20-17,40, песок - 29,40-30,84, щебень - 40,17-44,61, золь кремниевой кислоты - 0,17-0,19, тонкодисперсный стекловидный перлит - 3,00-3,20, суперпластификатор Полипласт - 0,90-1,10, вода - 6,72-7,1. 2 табл.

Бетонная смесь, включающая портландцемент, песок с модулем крупности Мкр=2,1, щебень фракции 10-20 мм, тонкодисперсную добавку, золь кремниевой кислоты, суперпластификатор и воду, отличающаяся тем, что бетонная смесь содержит портландцемент ЦЕМ I 42,5Н, песок кварц-полевошпатовый, щебень гранитный, золь кремниевой кислоты, полученный путем гидролиза кремнефтористого натрия Na2SiF6 без удаления катионов натрия Na+, а в качестве тонкодисперсной добавки - стекловидный перлит с удельной поверхностью 600 м2/кг, в качестве суперпластификатора - Полипласт на основе поликарбоксилатов, при следующем соотношении компонентов, мас. %:

| СЫРЬЕВАЯ СМЕСЬ | 2004 |

|

RU2270818C1 |

| БЕТОННАЯ СМЕСЬ ДЛЯ МОНОЛИТНОГО БЕТОНИРОВАНИЯ | 2012 |

|

RU2498955C1 |

| БЕТОННАЯ СМЕСЬ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2006 |

|

RU2307810C1 |

| БЕТОННАЯ СМЕСЬ И ДОБАВКА В БЕТОННУЮ СМЕСЬ | 1998 |

|

RU2158247C2 |

| ВЫСОКОПРОЧНЫЙ БЕТОН | 2015 |

|

RU2593402C1 |

| ПУСКОВОЕ УСТРОЙСТВО ОДНОВАЛЬНОГО ГАЗОТУРБИННОГО АГРЕГАТА | 2002 |

|

RU2216637C1 |

Авторы

Даты

2025-06-06—Публикация

2024-10-09—Подача