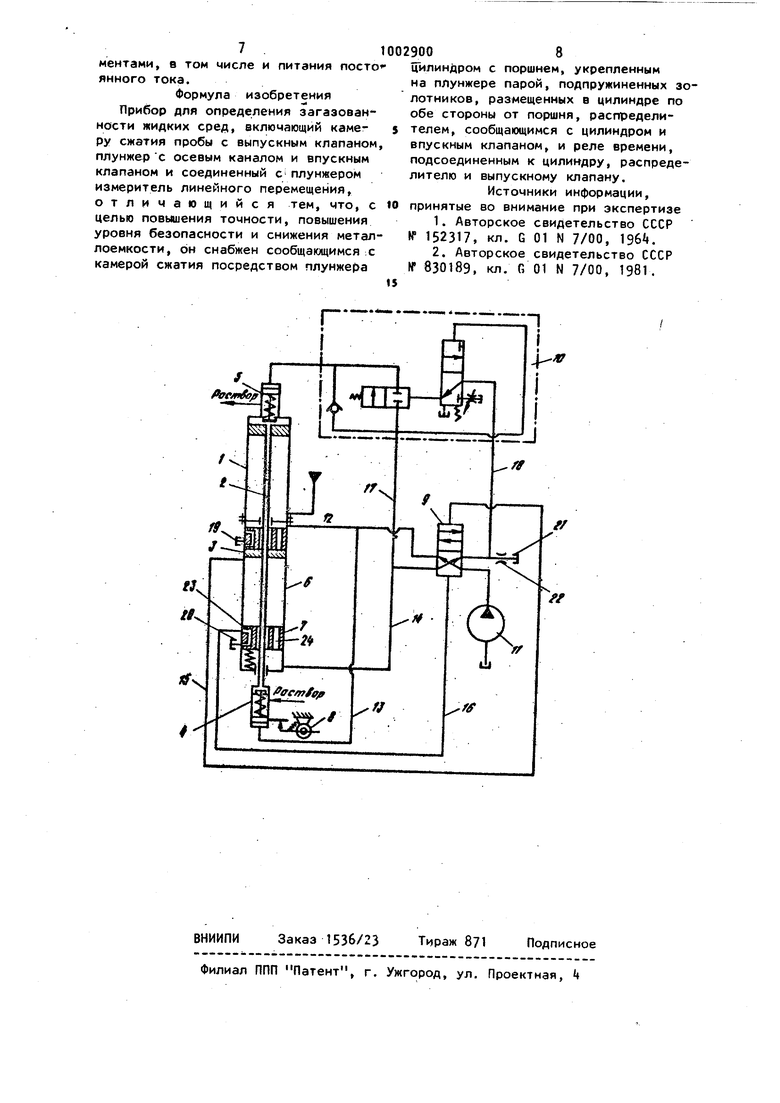

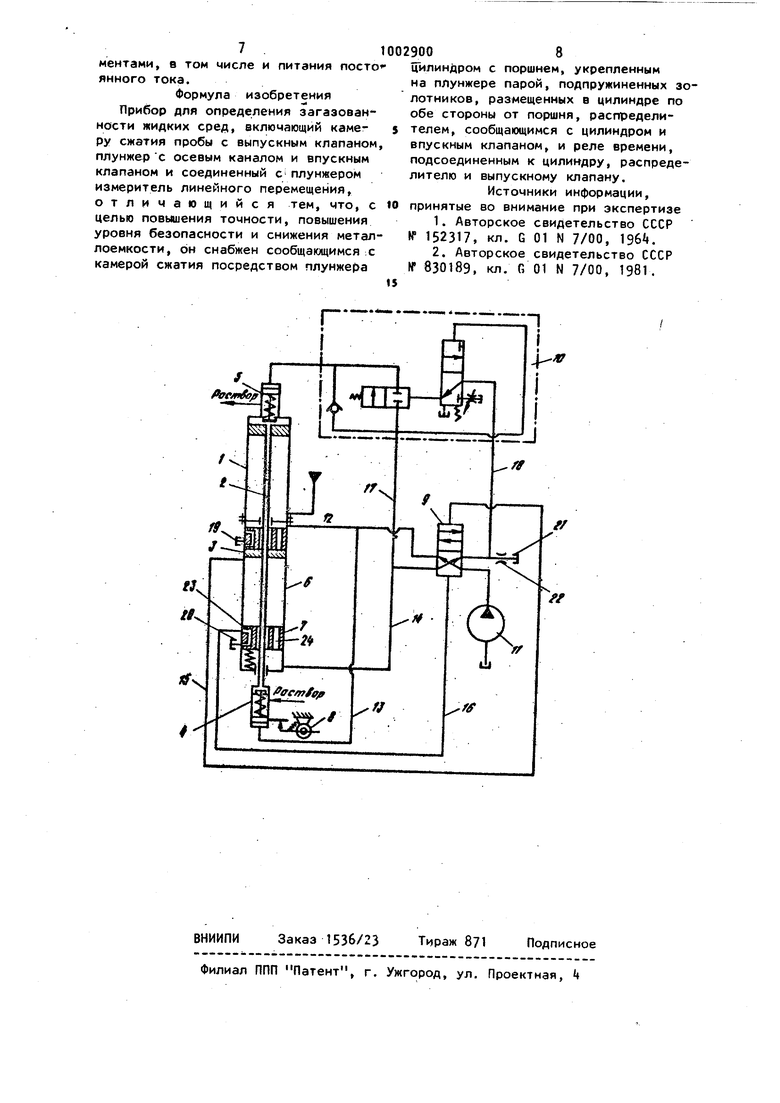

() ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ ЗАГАЗОВАИНОСТИ ЖИДКИХ СРЕД Изобретение относится к измеритель ной технике и может бь1ть применено в геологоразведке для определения загазованности промывочной жидкости при глубоком бурении на нефть и газ. Известен прибор для определения количества свободного газа в промывочном растворе, содержащий камеру Сжатия, через которую с помощью насоса прокачивается промывочный раст вор. Камера сжатия снабжена клапанам для отсечки пробы промывочного p.tcr вора, которые по сигналу ,.-yвaютcя с помощью электродвигг.1 елей.После закрытия клапанов отключается циркуляцион ный насос и одновременно под действием груза.опускается плунжер в цилиндр и да§ит на масло, находящееся - в этом цилиндре. Создаваемое давление передеется резиновой диафрагме, которая во действует на жидкость в гидравлической системе, соединенной с левой частью камеры сжатия. Вторая резиновая диафрагма, разделяющая гидравлическую систему и камеру сжатия, передает давление на пробу раствора, находящуюся в камере сжатия. В результате газ, находящийся в пробе раствора, сжимается, а плунжер, создающий давление, перемещается на величину, пропорциональную количеству сжатого газа. Линейное перемещение плунжера регистрируется показывающим прибором С . Наличие в этом приборе специальной камеры сжатия требует постоянного ухода за ней, с целью обеспечения герметичности, нарушение которой приводит к изменению величины холЬстого хода плунжера и в результате - к увеличению погрешности замера количества свободного газа в промывочной жидкости. Наличие циркуляционного насоса усложняет конструкцию прибора, а использование резиновых диафрагм в конструкции снижает надежность .прибора. Использование в этом приборе, с целью его автоматизации, трех электро двигателей делает его громоздким и дорогостоящим. Наиболее близким по технической сущности к изобретению является при,бор .для определения загазованности промывочной жидкости при бурении скв жин, состоящий из гидроцилиндра с вы пускным клапаном, плунжера с осевым каналом для самовсасывания, имеющего в нижней части впускной клапан, к ретки, направляющих, силовых пружин, кривошипно-шатунного механизма, соед 1ненного с плунжером,, привода, изме рителя и программного механизма , В гидроцилиндре этого прибора про исходит сжатие .пробы промывочной жид кости, Контроль, за перемещением плун жера, сжимающего пробу, осуществляет ся сельсином-датчиком. Управление кла панами осуществляется программнь1м ме.ханизмом, в частности двумя электромагнитами, реле, конечным выключателем и диском-прерывателем. Возвратнопоступательное перемещение плунжера обеспечивается с помощью силовых пружин и, кривошип.но-шатунного механизма. К недостаткам прибора следует отнести низкий уровень безопасности экс плуатации, определяемый наличием иск рящихся электромагнитов и реле, и .высокую металло.емкость. Наличие искрящихся электромагнитов и реле в случае образования на буровой взрывоопасной концентрации смеси газов мoжef привести к ее взрыву с тяжелыми последствиями, а высокая металлоемкость прибора, около 180 кг, делает его более дорогостоящим и усложняет транспортировку, монтаж и демонтаж. I- Цель изобретения - повышение точнрсти, повышение уровня безопасности эксплуатации и снижение металлоемкости прибора. Указанная цель достигается тем что в приборе для определения зага.зованности жидких сред, содержащем ка меру сжатия пробы, в виде гидроцилиндра с выпускным клапаном, плунжер с осевым каналом и впускным клапаном, соединенный с плунжером измеритель линейного перемещения снабжен сообщающимся с камерой сжатия посредством плунжера цилиндром с поршнем, укрепленным на плунжере, парой подпружи29004ненных золотников, размещенных в цилиндре по обе стороны от поршня, распределителем, сообщающимся с цилиндг ром и выпускным клапаном, и реле времени, подсоединенное к цилиндру, распределителю и выпускному клапану. На чертеже изображена гидравлическая схема прибора для определения загазованности жидких сред. Прибор для определения загазованности жидких сред содержит камеру. 1 сжатия, плунжер 2 с осевым каналом и дополнительным поршнем 3, впускной .клапан 4, выпускной клапан 5, цилиндр 6 например, в виде гидроцилиндра с подпружиненными золотниками 7, измеритель 8, распределитель 9, например Р102ФИ-57 А, реле 10 времени, .например РВ-100, пластинчатый насос 11, -например 6Г12- 1А, соединительные трубопроводы 12-18, сливы 19-21 и .дросселирующее устройство 22. Золотники 7 имеют каналы 23 и 2. Прибор для определения зага.зован-. ности жидких сред работает следующим образом. Исходное положение: плунжер 2 на.ходится- в верхней мертвой точке(вМТ клапан и клапан 5 закрыты, нижний золотник 7 сообщает каналом 23 трубопровод 16 со сливом 20, верхний золотник 7 поджат поршнем 3, так что трубопровод 15 разобщен со сливом 19. Пластинчатый насос 11 Модает под давлением рабочую жидкость по трубопроводам 12 и 13 в верхнюю полость цилиндра бив полость клапана 4. При Э.ТОМ впускной клапан открывается и поршень 3 перемещается по цилиндру 6, увлекая вниз плунжер 2 Благодаря разрежению, возникающему в верхней полости камеры 1 сжатия при движении плунжера 2 вниз, буровой раствор, выходящий из устья скважины, по всасывающему трубопроводу через впускной клапан k и осевой канал плунжера 2 поступает в эту полость заполняя камеру 1 сжатия. При движении плунжера 2 с.поршнем 3 вниз рабочая жидкость из цилиндра 6 через канал 2 золотника 7 по трубопроводу 14 поступает в распределитель 9, а из него - на слив 21. Верхний золотник 7 под действием пружины занимает положение, при котором трубопровод 15 сообщается со сливом 19, одновременно разобщаясь с полостью ци линдра 6. При достижении плунжером с поршнем 3 в нижней мертвой точки (ИМТ) ка мера 1 сжатия полностью заполняется буровым раствором, нижний золотник 7 под действием поршня 3 занимает по.ложение, при котором трубопровод 16 разобщается со сливом 20, одновременно сообщаясь с полостью цилиндра 6, в результате .чего под давлением, которое распространяется по трубопроводу 16, оказывается полость распределителя 9 (условно назовем ее нижней полостью). Благодаря этому давлению золотник распределителя 9 смещается вверх, сообщая насос 1Т посредством трубопровода 1 с нижней полостью цилиндра 6, а посредством трубопровода 17 с реле времени. Верхняя полость цилиндра 6 через трубопровод 12 И распределитель 9 сообщается со сливом 21, с которым .сообщается через трубопровод 13 и полость впускного клапана k, В результате впускной клапан под действием пружины закрывается, отсекая пробу бу рового раствора. Поршень 3, воспринимая давление, перемещает плунжер 2,.сжимая буровой раствор, находящийся в камере t сжатия. Величина перемещения плунжера 2 пропорциональна количеству газа, cor держащегося в пробе бурового раствора. Измеритель 8 следит за перемещением плунжера 2 и передает информацию о линейном.перемещении плунжера 2 вторичному .прибору (не показан) При перемещении плунжера 2 вверх нижний золотник 7 занимает положение при котором трубопровод 16 сообщается со сливом 20 посредством канала 23, одновременно разобщаясь с полостью-ци линдра 6. Рабочая жидкость из цилинд ра 6 через канал 24 верхнего золотника 7 по трубопроводу 12 через распределитель 9 идет на слив 21. Сжав газ, содержащийся в пробе бурового раствора плунжер останавливается, после чего, спустя время выдержки, которое предварительно устанавливает ся на реле 10 времени, открывается выпускной клапан 5 и отработанная проба бурового раствора удаляется из камеры 1 сжатия с помош,ью плунжера 2 возобновившего свое движение вверх после открытия клапана 5. При достижении плунжером 2 с порш нем 3 верхней мертвой точки, верхний золотник 7 под действием поршня 3 занимает положение, при котором трубопровод 15 разобщается со сливом 19, одновременно сообщаясь с полостью цилиндра 6, в результате давление из гидроцилиндра передается по трубопроводу 15 в верхнюю полость распределителя 9. Благодаря чему золотник распределителя 9 смещается вниз, сообщая насос 11 посредством .трубопро-. водов 12.и 13 с верхней полостью цилиндра 6 и с полостью впускного клапана . Нижняя полос.ть г.идроцилиндра 6 сообщается со сливом 21. Давление в полости выпускного клапана 5 падает и он под действием пружины закрывается. Цикл работы прибора закончился. Благодаря дросселирующему устрой- . ству 22 на сливе поддерживается давлеч ние i},5 кг/см , что обеспечивает, подзарядку реле 10 времени для его срабатывания на очередном цикле работы прибора. Использование изобретения при бурении эксплуатационных и разведочных скважин на нефть и газ поднимает безопасность буровых бригаА на более высокий уровень не только за счет своеаременного выявления предаварийных ситуаций,по выбросу нефтяных и газовых фонтанов, но-и за счет способности предложенного прибора работать в условиях образования аа буро- вой взрывоопасной концентрации смеси газов, выделяющихся в процессе paз буривания скважины, как из самой скважины, так и из блока очистки, и желобной системы. Эта способность обусловлена отсу тствием в предлагаемом приборе электрической схемы автоматиче ского управления прибором с ее искрящимися эле-. ментами. Кроме того, предлагаемый прибор будет весить в раз меньше, что позволит снизить себестоимость прибора как за счет снижения металлоемкости , так и за счет сокращения расходов на его монтаж, демонтаж и переустановку, исключив для этих нужд подъемно-транспортные средства. . Упростится конструкция прибора за счет исключения программного механизма в виде сложной электрической схемы и узлов с многообразной кинематикой. Расширится область применения прибора за счет исключения электрической схемы автоматического управлег ния прибором в ее искрящимися элеи питания посто ментами, в том янного тока. Формула изобретения Прибор для определения загазованности жидких сред, включающий камеру сжатия пробы с выпускным клапаном плунжер с осевым каналом и впускным клапаном и соединенный С плунжером измеритель линейного перемещения, отличающийся тем, что, с целью повышения точности, повышения уровня безопасности и снижения метал лоемкости, он снабжен сообщающимся с камерой сжатия посредством плунжера 900 цилиндром с поршнем, укрепленным на плунжере парой, подпружиненных золотников, размещенных в цилиндре по обе стороны от поршня, распределителем, сообщающимся с цилиндром и впускным клапаном, и реле времени, подсоединенным к цилиндру, распределителю и выпускному клапану. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 152317, кл. G 01 N 7/00, 196. 2.Авторское свидетельство СССР ff 830189, кл. G 01 N 7/00, 1981.

| название | год | авторы | номер документа |

|---|---|---|---|

| Прибор для определения загазованностипРОМыВОчНОй жидКОСТи пРи буРЕНииСКВАжиН | 1979 |

|

SU830189A1 |

| Прибор для определения газосодержания жидких сред | 1989 |

|

SU1721470A1 |

| Пульсационный насосный агрегат | 1990 |

|

SU1724934A1 |

| Пульсационный насосный агрегат | 1978 |

|

SU769086A1 |

| ГАЗОРАСПРЕДЕЛИТЕЛЬНЫЙ МЕХАНИЗМ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ С ГИДРАВЛИЧЕСКИМ ПРИВОДОМ | 2010 |

|

RU2528238C1 |

| Дегазатор | 1989 |

|

SU1646568A1 |

| СПОСОБ РЕВЕРСИРОВАНИЯ ВРАЩЕНИЯ ВАЛА ДВИГАТЕЛЯ | 2013 |

|

RU2544121C1 |

| ВОДЯНОЙ НАСОС С ЭНЕРГОСБЕРЕГАЮЩИМ ПРИВОДОМ | 2005 |

|

RU2316681C2 |

| СПОСОБ РЕВЕРСИРОВАНИЯ ВРАЩЕНИЯ ВАЛА ДВИГАТЕЛЯ | 2013 |

|

RU2544117C1 |

| Гидровибратор | 1989 |

|

SU1752908A1 |

Авторы

Даты

1983-03-07—Публикация

1981-10-08—Подача