(54) БЕТОННАЯ СМЕСЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2006 |

|

RU2312839C1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ КРУПНОПОРИСТЫХ БЕТОННЫХ ИЗДЕЛИЙ, МОНОЛИТНЫХ КОНСТРУКЦИЙ И СООРУЖЕНИЙ | 2018 |

|

RU2703020C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОГО ЖАРОСТОЙКОГО БЕТОНА | 2005 |

|

RU2291135C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЛЕГКОГО ПОРИЗОВАННОГО БЕТОНА | 1991 |

|

RU2036885C1 |

| БЕТОННАЯ СМЕСЬ | 2000 |

|

RU2188175C2 |

| Фибробетонная смесь для центрифугированного бетона | 2020 |

|

RU2724631C1 |

| ОГРАЖДАЮЩАЯ КОНСТРУКЦИЯ ИЗ ЛЕГКОГО БЕТОНА И БЕТОННАЯ СМЕСЬ | 1994 |

|

RU2116273C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2007 |

|

RU2365561C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2007 |

|

RU2361848C2 |

| Бетонная смесь | 2024 |

|

RU2837097C1 |

Изобретение относится к строи.тельным материалам, а именно к сое- тавам бетонных смесей для изделий, изготавливаемых методом центрифугирования.

Известна бетонная смесь для изготовления бетонных и железобетонных труб, изготавливаемых методом центрифугирования, содержащие цемент, плотный щебень, песок и добавку доменного граншлака в количестве 0,6-1 вес.ч. от песка Cll

Однако даже при очень тщательном . подборе состава бетонной смеси при центрифугировании эта смесь расслаивается, формируя неоднородную по толщине кольцевого сечения структуру бетона. При этом происходит неравномерное , распределение цемента, содержание которого растет от периферии .к внутренней поверхности кольцевого сечения. Это вызывает неравномерную усадку и набухание бетона, появление трещин на внутренней поверхности кольца и снижение его физической стойкости.

Наиболее близкой к предлагаемой по технической сущности и достигае.мому результату является бетонная смесь С23, содержащая, мас.%:

Цемент15-25

Щебень40-50

Песок 22-32

Керамзитовый

гравий1,5-3,3

ВодаОстальное

Прочность бетона из 3ioi смеси выше, однако атмосферостоикостьвнутреннего слоя изделий недостаточ10на.

Цель изобретения - повышение прочности и морозостойкости бетона, снижение деформации усадки и набухания, снижение объемной массы.

15

Поставленная цель достигается тем, что бетонная смесь, примуществённо для изготовления центрифугированием конструкций кольцевого сечения, содержащая цемент, плотный ще20бень и песок, пористый заполнитель и воду, содержит в качестве пористого заполнителя термозит с объемной насыпной массой 1100-1300 кг/м при следующем соотношении компонентов,

25 мас.%:

Цемент23,5-26

Щебень. 27,3-43,6

Песок18,3-20,1

Термозит6,0-17

30

Водаостальное

Повышение прочности и стойкости центрифугированного бетона, изготовленного из предложенной смеси, содержащей термозит с объемной насыпной

массой 1100-1300 кг/м , объясняется созданием в процессе центрифугирования структуры бетона, состоящей из двух слоев. Внешний слой кольца состоит из тяжелого .бетона, .а внутренний - из облегченного бетона. Благодаря присутствию в смеси термозита более однородное распределение цемента по толщине стенки кольца и снижается выход в.шлам мельчайших частиц цемента и минеральных добавок в цементе. Эти мельчайшие частицы адсорбируются на пористой поверхности термозита, удерживая вокруг себя сорбированную воду и создавая тем самым благоприятные условия для твердения гидратированных цементных частиц на границах контакта цементный камень-термрзит. Особенно,.ражна роль этого явления при тепловлажностной обработке изделий.

Изменение объемной насыпной массы вводимого в бетонную смесь термозита в пределах 1100-1300 кг/м не- значительно влияет на изменение физико-механических свойств бетона. Однако использование термозита с насыпной объемной массой, выходящей за указанные пределы, неэффективно для центрифугированного бетона, по.скольку при объемной массе меньшей чем 1300 кг/м происходит плохое разделение плотного щебня и термозита В1 бетонной смеси при центрифугировании. При объемной массе меньшей чем 1100 кг/м наблюдается эффек выброса термозита на внутреннюю поверхность кольца.

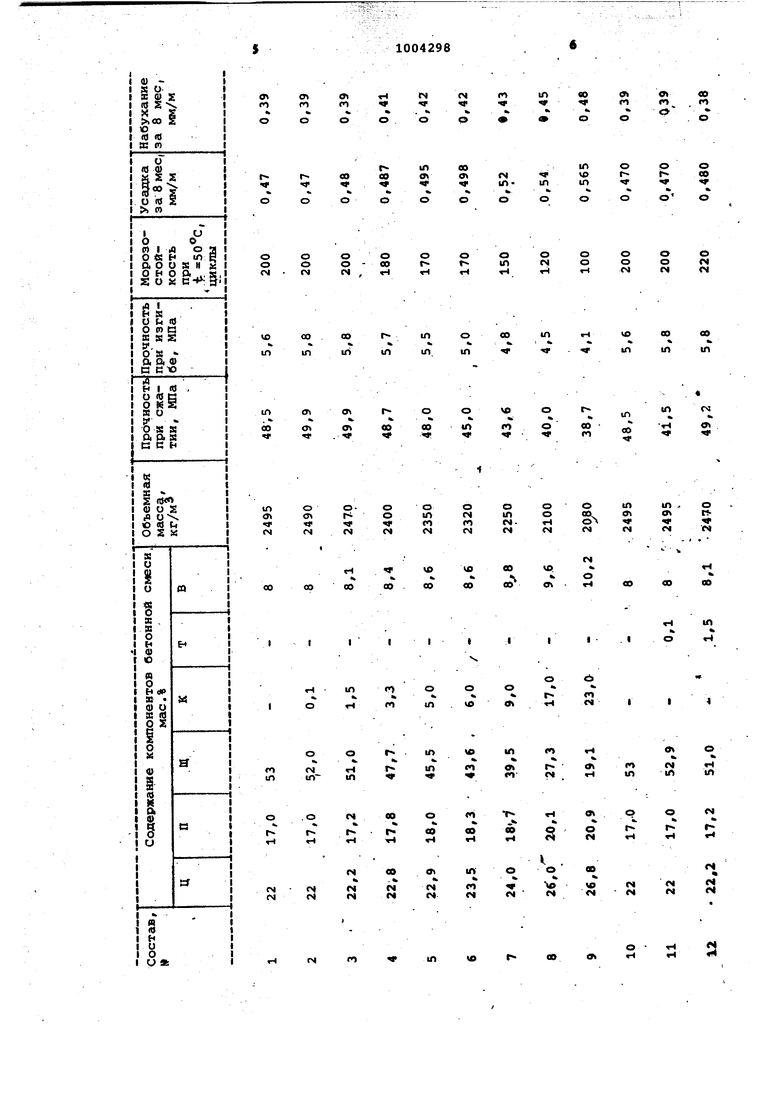

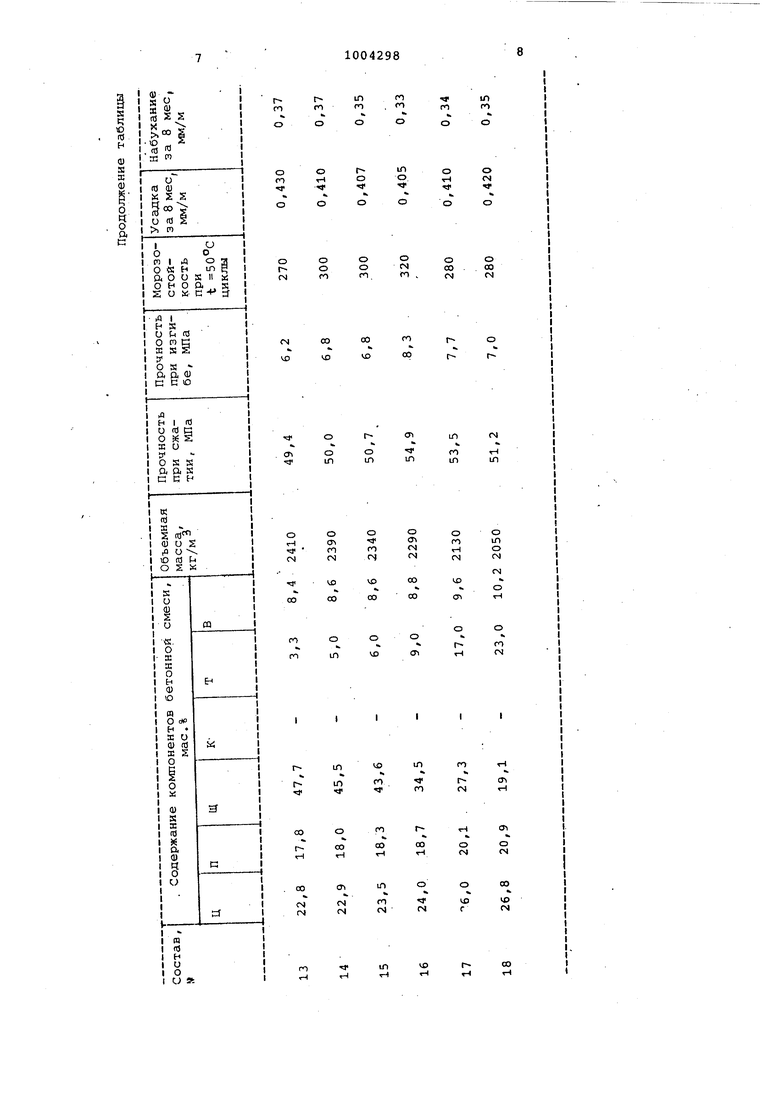

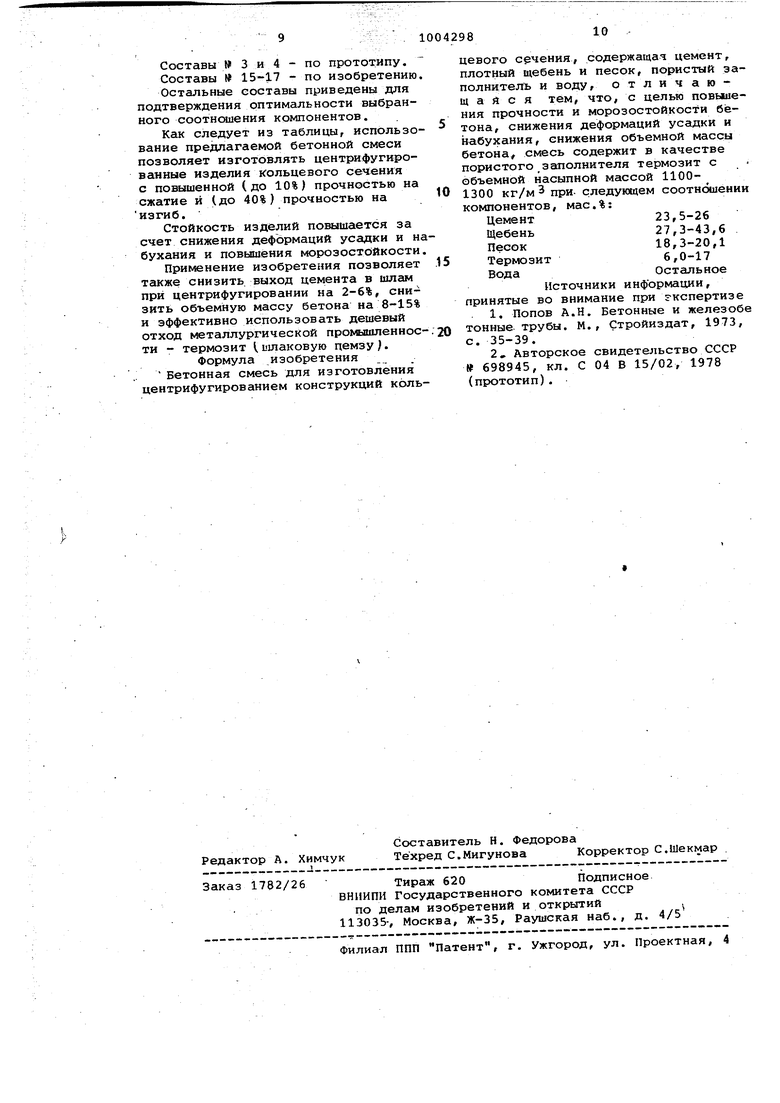

Примеры. Изготавливают бетонные смеси с осадкой конуса 2,4см содержащие в качестве пористого заполнителя термозит 1т) и для сравнения керамзит (к).

Смесь укладывают в форму и центрифугируют. Твердение изготовленных колец осуществляют при -fc +90°С по режиму 3+8+3 ч. Из пропаренных кольцевых изделий выпиливают образ.цыкубы 6-б6 см для испытания на сжатие и морозостойкость и балочки 6 6 -24 см для определения деформаций усадки и набухания внутреннего слоя.

в таблице представлены примеры составов бетонных смесей и свойства бетонов. Контрольные смеси (№1-9) содержат керамзит фракций 10 мм, с объемной массой зерен керамзита 1,37 г/см 3 и прочностью 2,97 МПа составы .по прототипу - № 3 и 4) , смеси № 10-18 содержат термозит фракций 2,5-10 мм с объемной массой зерен термозита 1,895 г/см, прочность при сжатии в цилиндре 3,93 МПа. Объемная насыпная масса термозита 1200 кг/м3(предлагаемые составы 15-17).

Условные обозначения:

Ц - цемент;

П - песок;

Щ - щебень;

К - керамзит/

Т - термозит,

В - вода.

о

о

о

fO

f

Ч

о

о о п

о о 01

со

U1

fl

со

л

Ч

тН in

о г4

го

м

1П

ш

.о

«k

1

f4 N

CN

гч

ГЧ

л м

01

г

in

«о

«о «п

о

Ч « т о

о

1Л

о f

00 СП

о 00

о t

«s

vo

«

1Л

in

inЧ

fc

о

о

о о см

о

о м

о о

о

о t сч о

о

л

гй гЧ

W

N

«ц

ео

00

VO

оо

о

«

ъ

ъ.

«

in

in

in

Ч

tn

0

о

с

ю

k

«

о

«

00

«л

Ot

00

«п

1Л

1 « о гЧ

о

о

о

п ч

г

d4

VO

о

m ft

in

о

щ.

ъ

ъ

тЦ

еч

|

г «л СП

о

in «ч

1Л

tn

т тН

о

р

Ot

« «о

ъ

ъ

г

1-г

со -I

о м

8

ft

d

о

in

(Ч 01

Чр

ч

г

W OI

«ч

(Ч

(Ч

сч о

оо

А

(О

in

Г П

- ГО

О тЧ

О

п -

ъ

о

о

ооо

оо(N

00

N

1JD

УЭ

о

ел

1Л

Ч

о in

ro

ГО

IT)

r

«

о CO

CV|

M CM (N

1Л

Ч

го

го

о

о

tH

CS

о

о

00 CN

г- го

W

г

(N

in

fO IT)

rH 1Л

о n

m

rvl

4rro

(N

о

о

CN

ГМ

00

из

« гм

г Составы 3 и 4 - по прототипу. Составы № 15-17 - по изобретению Остальные составы приведены для подтверждения оптимальности выбранного соотношения компонентов. Как следует из таблицы, использо вание предлагаемой бетонной смеси позволяет изготовлять центрифугированные изделия кольцевого сечения с повышенной (до 10%) прочностью на сжатие и (до 40%) прочностью на изгиб. Стойкость изделий повышается за счет снижения деформаций усадки и н бухания и повышения морозостойкости Применение изобретения позволяет также снизить выход цемента в шлам при центрифугировании на 2-6%, снизить объемную массу бетона на 8-15% и эффективно использовать дешевый отход металлургической промышленное ти - термозит (ишаковую пемзу). Формула изобретения Бетонная смесь для изготовления центрифугированием конструкций коль цевого сечения, содержащая цемент, плотный щебень и песок, пористый заполнитель и воду, отличающаяся тем, что, с целью повыиения прочности и морозостойкости бетона, снижения деформаций усадки и набухания, снижения объемной массы бетона/ смесь содержит в качестве пористого заполнителя термозит с объемной насыпной массой 11001300 кг/м при. следующем соотношении компонентов, мас.%: Цемент23,5-26 Щебень27,3-43,6 Песок18,3-20,1 Термозит6,0-17 ВодаОстальное Источники информации, принятые во внимание при экспертизе 1.Попов А.Н. Бетонные и железобе тонные трубы. М., Стройиздат, 1973, с. 35-39. 2.Авторское свидетельство СССР 698945, кл. С 04 В 15/02, 1978 (прототип).

Авторы

Даты

1983-03-15—Публикация

1981-03-26—Подача