(54) ШЛИФОВАЛЬНО-ПОПИРОВАЛЬНАЯ КОМПОЗИЦИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| СВЯЗКА ДЛЯ ИЗГОТОВЛЕНИЯ АЛМАЗНО-АБРАЗИВНОГО ИНСТРУМЕНТА | 2002 |

|

RU2234408C2 |

| СОСТАВ АЛМАЗНОГО ИНСТРУМЕНТА | 2013 |

|

RU2555270C2 |

| СОСТАВ АЛМАЗНОГО ИНСТРУМЕНТА | 2007 |

|

RU2358852C2 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА | 2014 |

|

RU2558734C1 |

| Способ изготовления абразивного инструмента | 1981 |

|

SU1028493A2 |

| Масса с полимерным связующим для изготовления алмазного инструмента для работы с наложением электрического тока и в обычном режиме | 2016 |

|

RU2643400C2 |

| Способ абразивной обработки металлооптических зеркал | 2002 |

|

RU2223850C1 |

| ШЛИФОВАЛЬНЫЙ ИНСТРУМЕНТ И МАССА ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2169657C1 |

| ТВЕРДЫЙ СМАЗОЧНЫЙ МАТЕРИАЛ ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ | 2013 |

|

RU2531587C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА | 2009 |

|

RU2424889C1 |

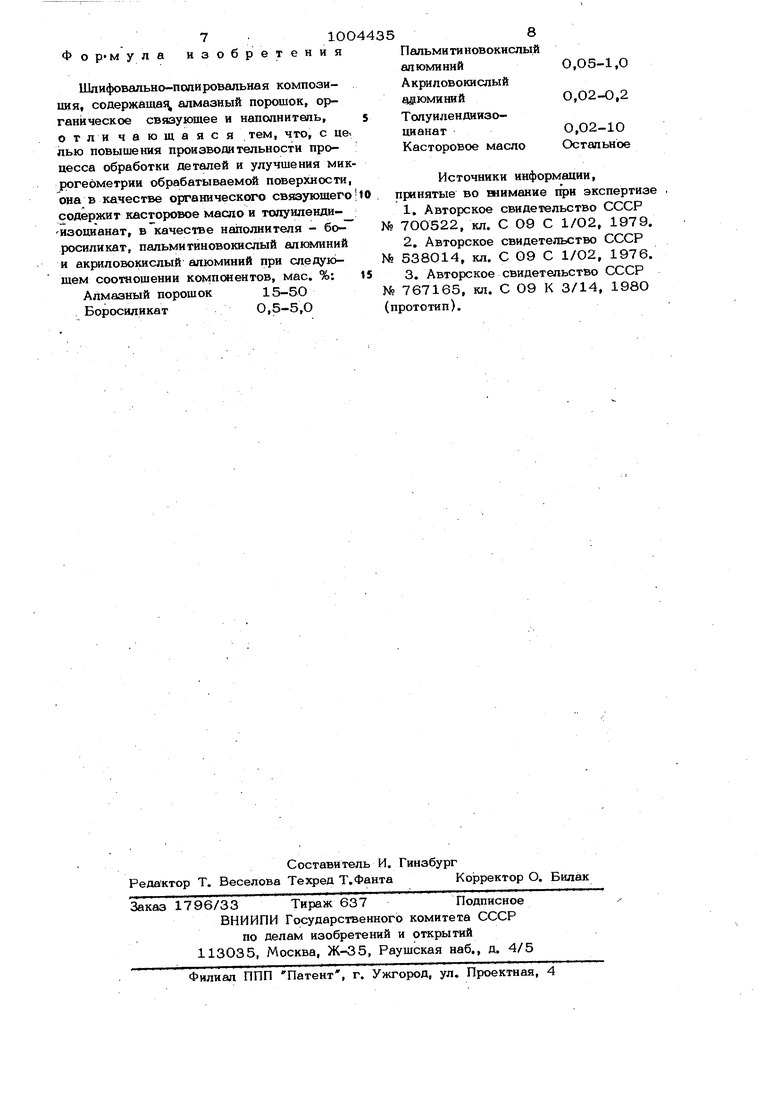

- , . Изобретение относится к созданию абразивных композипий для алмазного ин .струмейта и предназначается для шлифования и полирования металлов, стекла, и других материалов. Извес-гаа абразивная паста, содержа. шая, %: алмазный порошок 2-20; алюмо , силикат, натрия 1О-2О; диалкилоламид 30-68 и моноалкилопами 20-30 1. Недостатком этой пасты является то, что она непригодна для обработки твердых и труднообрабатываемых матери алов, так как недостаточная прочность связки алюмосиликата натрия привошт к быстрому изнашиванию абразивного слоя на режущей кромке. Известен также состав для шлифования и .полиррваиия материалов, содержаший алмазный псфршок (1-6%) и в качестве связующего - водный раствор сополимера акриловой кислоты с гексаал- лилсахарозой или тётрааллилпентаэритритом (О,О5-О,75)2J Недостатком этого состава является то, что при обработке поверхности мате риалов происходит износ алмазного зерна путем мнкровыкрашивания. Наиболее близким к предлагаемому по . технической сущности и получаемому эффекту является шлифовально-попировальная композиция, содержащая алмазный порошок, органическое связующее - фенолформальдегидную смоду и наполнительнитрид кремния, окись магния, дисуль | 1Д молибдена З. Однако при ииюфобании, когда обработка ведется на высоких скоростях и повышенных температурах происходит срав нитеш ио большой износ .самой кок;1позицш{ и увеличение шероховатости обработанной псшерхности. Цель изобретения - повышение произ- водительности процесса обработки и улучшение микрогеометрии обрабатываемой поверхности. Поставленная цель достигается тем, что ашифовапьно-попировальная кш пози1ШЯ, содержащая абразивный порошок, органическое связующее и наполнитель, в качестве органического связующего содержит касторовое масло и толуилендиизоцианат и в качестве наполнителя -г боросиликат, пальмитиновокислый алюминий и акриловокиелый , алюминий при следующем соотношении компонентов, мас.%: Алмазный порощок15-50

Боросиликат0,5-5

Пальмитиновокислый алюминий 0,05-1

Акриловокислый алюминий 0,02-О,2

Толуилендиизоцианат .0,О2-1О .

KacgopoBoe масло Остальное В качестве абразива в композицию введен алмазный порошок зернистостью 20-14 мк. Алмазный порошок обладает высокими теплопроводностью, теплоемкостью и очень малым коэффициентом линейного теплового расширения. Высокая теплопроводность обеспечивает быстрый отвод тепла от режущих кромок алмазного зерна. Низкая температура на режущих кромках алмазного зерна создается также за счет его высокой теплоемкости.

Содержание алмазного порошка в композиции ниже оптимальной концентрации уменьшает скорость съема материала при ишифовании, снижает производителвность Труда и качество обрабатываемых поверхностей, а выше оптимальной концентрации увеличивается удельный расход алмазного порошка и ухудшаются прочностные свойства композиции.В качестве органического связующего абразивной композиции использовано касторовое масло. По химической природе касторовое масло-эфир глицерина и органической (жирной) кислоты, молекулы которой содержат значительное количество двойных связей ежду соседними атомами, углерода. Отверждение касторового .масла происходит под воздействием нагрева в присутствии кислорода воздуха, а также под действием катализаторов. В качестве Втвердителя касторового масла взят топуилендиизоцианат, позволяющий снизить температуру и уменьшить продолжительность отверждения связующего. Связующее для алмазного порошка на . основе касторового масла и толуилендиизоцианат имеет высокую эластичность, прочность, износостойкость, стойкость к тепловому старению. Содержание касторового масла и толуидендиизоцианата в компооиции ниже оптимальной коцентрации не обеспечивает эластичность и прочность связки, а выше оптимальной концентрации -: снижается износостойкость композиции.

Для повышения прочности и износо стойкости алмазоносного слоя, а также уменьшения удельного расхода порошка алмазов композиция в качестве наполнителя содержит боросиликат, имеющий следующий химический состав

139i02l, 0,2 ,0,65К 0

О,1СаО,

, пальмитиновокислый алюминий (МРТУ

i 6-О9-670) и акриловокислый алюминий (ТУ 5П55-68). При ишифовании и полировании обрабатываемой поверхности про-, дукты трибодеструкции пальмитиновокислого алюминия и акриловокислого ацюминия, адсорбируясь на поверхности, уменьшают поверхностную энергию шлифуемого материала и увеличивают скорость его диспергирования. Введение пальмитиновокислого алюминия, боросиликата и акриловокислого алюминия ниже оптимальной концентрации уменьшает скорость работки материала при шлифовании, а выше оптимальной .концентрации - снижает срок службы абразивной композиции.

Технология получения абразивной композиции заключается в следующем.

В касторовое масло вводят наполнитель и тщательно перемешивают, затем вводят алмазный порошок и тоже перемешивают, последним вводят толуилендиизоцианат. Полученную композицию либо наносят на поверхность металлического инструмента, либо заливают в формы. После отверждения композиции изделия из нее могут использоваться в качестве инструмента для шлифования или полирования.

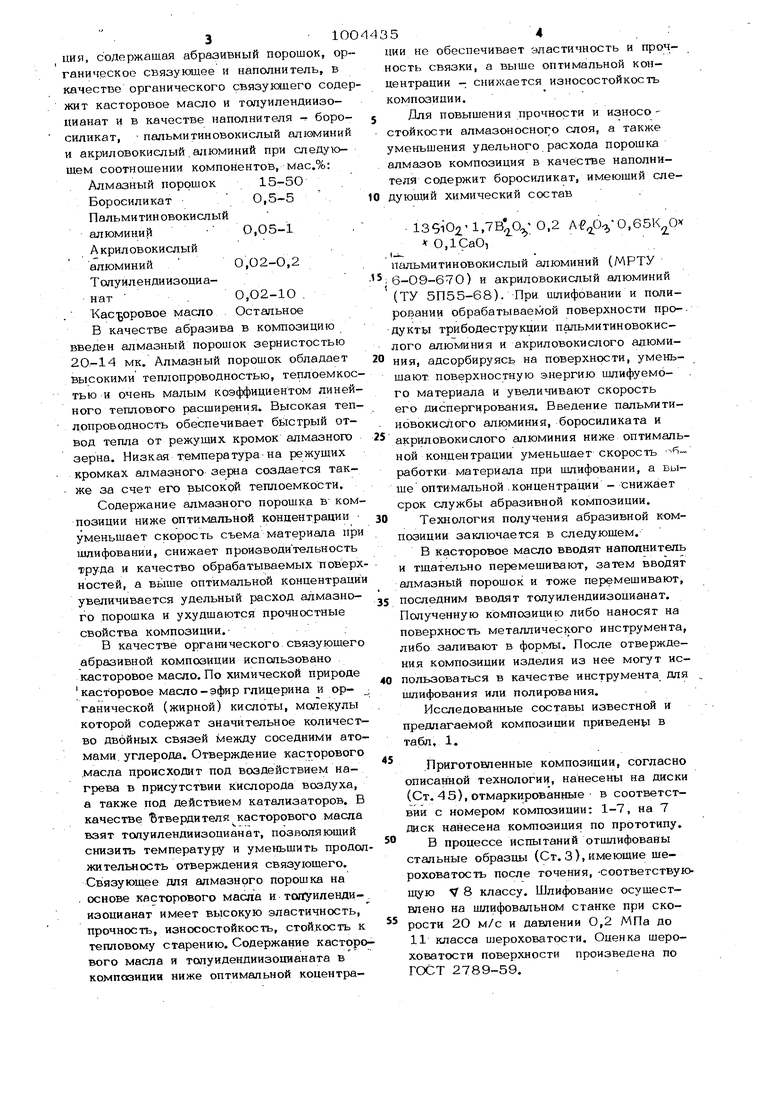

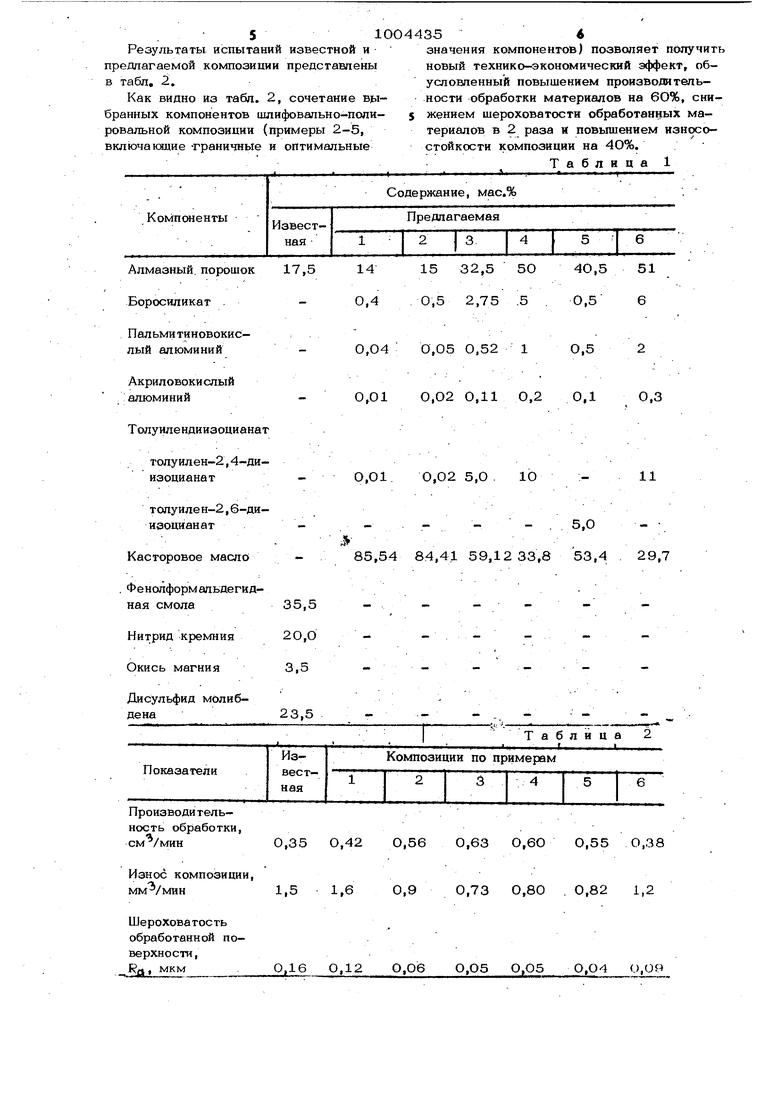

Исследованные составы известной и предлагаемой композиции приведены в табл, 1.

.Приготовленные композиции, согласно описанной технологии, нанесены на диски (Ст. 45), отмаркированные в соответствии с номером композиции: 1-7, на 7 диск нанесена композиция по прототипу.

В процессе испытаний отшлифованы стальные образцы (Ст. 3), имеющие шероховатость после точения,-соответствующую V 8 классу. Шлифование осуществлено на шлифовальном станке при ско рости 2О м/с и давлении 0,2 МПа до 11 класса шероховатости. Оценка шероховатости поверхности произведена по ГОСТ 2789-59.

51004435«

Результаты испытаний известной изначения компонентов) позволяет получить

предлагаемой композиции представленыновый технико-экономический эффект, обв табл, 2, условленный повышением производитель-

Как видно из табл. 2, сочетание ности обработки материалов на 6О%, снибранных компонентов шлифовально-поли- $ жением шероховатости обработанных маровальной композиции (примеры 2-5,териалов в 2 раза и повьпиением износо-

включагацие-граничные и оптимальныестойкости композиции на 40%.

Пал ьми тиновокис- лый алюминий

Акриловокислый ; алюминий

Толуилендиизоцианат

толуилен-2,4-диизоцианат

толуилен-2,6-дииаоцианат

Касторовое масло

Фе нолформ ал ьдегидная смола

Нитрид кремния Окись магния

Дисульфид молибдена23,5 Производи тельность обработки, см /мин0,35 О,42 О,56 Износ композиции, мм /мин1,5 1,60,9 Ше рохова тос ть обработанной поверхности I 0,12 O,Oi6 Кд, мкм0,16

Таблица

0,О4 О,05 0,52 10,5

О,О1 0,О2 0,11 0,2 ОДО.З

11

О,010,02 5,0 . 10

5,0

85,54 84,41 59,1233,8 53,4 . 29,7 О,63 О,6О 0,55 О,38 0,73 О,80 . О,82 1,2 О,О5 О,О5 р,О4 О,О9 7.10О44 Фор мула изобретения Шлифовально-попировальная композицня, содержаща5 алмазный порошок, органическое свяауюшее и наполнитель, s отли чающаяся тем, что, с лью повышения производительности про- : цесса обработки деталей и улучшения микрогеометрии обрабатываемой поверхности, она в качестве органического св$аующего10 содержит касторовое масло и толуиленди-изошанат, вкачестве наполнителя - бо- росиликат, пальмитиновокислый алюминий и акриловокислый алюминий при следуютем соошошении компонентов, мае. %: 15 Алмазный порошок15-50 Боросиликат0,5-5,О 358 Пальмнтиновокислый алюминий0,05-1,0 Акриловокислый адюминий0,02-0,2 ТолуилендиизоцианатО,О2-10 Касторовое масло Остальное Источники информации, принятые во внимание 1фи экспертизе 1, Авторское свидетельство СССР № 7О0522, кл. С О9 С 1/О2, 1979. 2. Авторское свидетельство СССР № 538014, кл. С 09 С 1/О2, 1976. 3. Авторское свидетельство СССР № 767165, кл. С 09 К 3/14, 198О (прототип).

Авторы

Даты

1983-03-15—Публикация

1981-09-25—Подача