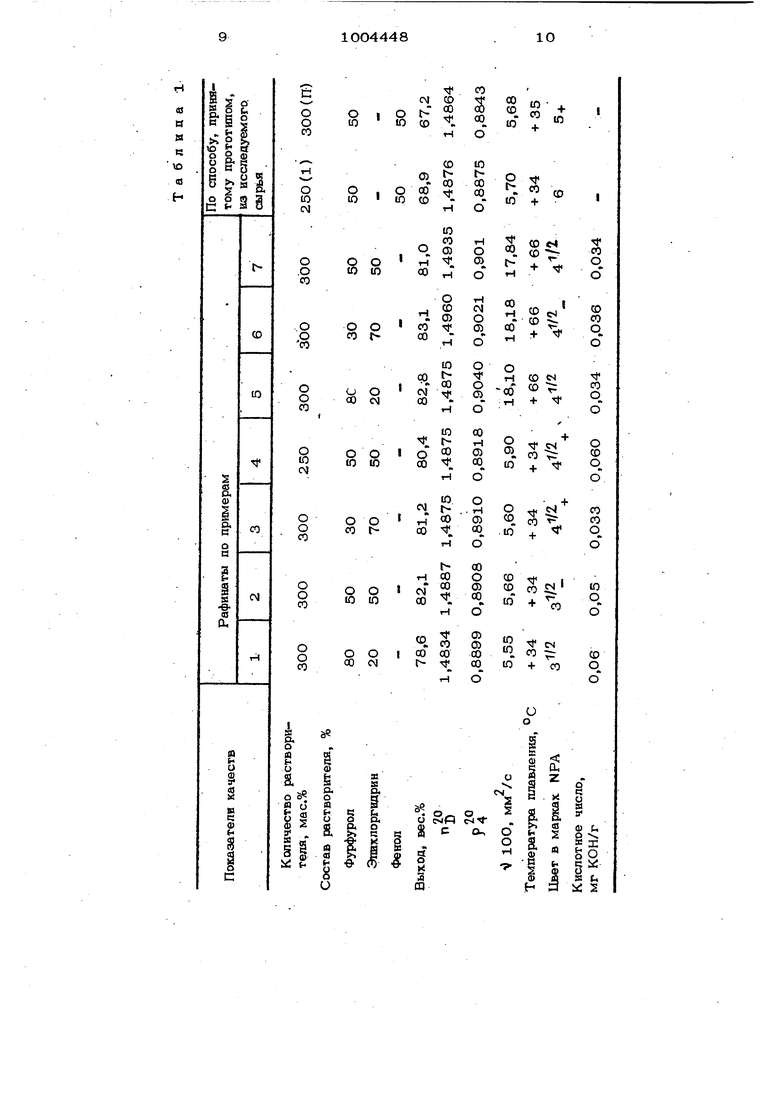

Изобретение относится к очистке нефтяных фракций и касается очистки масляных фракций избирательными растворите- nsiMH. Очистка нефтяных масляных фракций от нежелательных компонентов различными растворителями известна давно и получила широкое распространение. Основными процессами, применяемыми до настояоцезто времени, являются процессы экстракции с использованием в качестве избирательного растворителя, фенола и фурфурола l Фурфурол при 130°С подвергается полимеризации с образованием смол, что приводит к нежелательным явлениям - понижению эффективности процесса экстракции, к уменьшению выхода рафината и ухудшению его качества. С целью повышения эффективности процесса очистки масел фурфуролом практикуется смешение его с другими растворителями или добавками. Так,с целью предотврашения смолообразования используют смесь, состоящую из фурфурола и 0,0001-10% три-н-пропиламина, дибутип амина или N ,Н-диэтил-этаноламина.Кроме етого, смесь может содержать О,ООО50,ОО5% ингибитора смолообразования фурфурола 2. Известна очистка остаточных масляных фракций смешанным растворителем фурфурол - пропан. Применение в качестве растворителя смеси фурфурол - пропан повышает селективность применяемыхфаст- ворнтелей по отношению к желательным компонентам масла, y дeньшaeт расход растворителя и повышает выход остаточного продукта З}. Недостатком этого способа является то, что он осуществляется под высоким давлением (ЗО-35 атм). Известен способ очистки масляной фракции из западно-сибирских нефтей смесью фурфурола и фенола. Очистку проюдят при 50-90°С. Количество фенола в смеси составляет 50-90 об.%. Установлено, что с уменьшением концентрации фенола в смеси его избирательность 31 повышается, Е1ыход рафинат1а увеличивает ся с 44,2 до 55,6%. Осмоление фурфурола в составе смешанного растворителя не проявляется ClJОсновным недостатком этого способа является нтгакий выход рафината (55,63 и то, Что в качестве второго растворителя в смеси используется фенол, который имеет повышенные температуру плавления (40,) и вязкость (3,8 при4 5°С) ,что значительно затрудняет работу с ним. Цель изобретения - увеличение выход рафината, Поставленная цель достигается тем, что в способе очистки масляных фракций путем экстракции селективным растворителем, содержащим фурфурол, при повышенной температуре, экстракцию осуществляют растворителем,, дополнительно содержащим эпихлоргидрин при следующем соотношении компонентов, мас.%: ФурфуролЗО-8О Эпихлоргвдрин20-70 и процесс проводят при 68-123°С при массовом соотношении растворителя и сырья, равном 2-3:1. При осуществлении способа используется технический эпихлоргидрин по ГОСТ 12844-74 со следующими качествами:Плотность при и давлении 0,1 МПа1,180 Содержание эпихлоргидрина, %99,0 Содержание водыОстальное Экстрагирование осуществляют при 68-1ОО°С и 100-123°С соответственно при очистке дистиллят ной и остагс(чной масляных фракций, т.е. на 20С ниже критической температуры растворе-ния (КТР) сырья и смеси растворитвглей в течение ЗО мин, после ЗО-тЬ минутного отстоя рафинатный раствор от деляют от экс;тракциониого и осуществля ют отгон растворителя от рафинатного и экстрактно1хэ рестворов.. При добавлении эпихлоргидрина к фур фуролу смолообразование его резко умен шается. Результаты исследования термической стабильности фурфурола и смеси растворителей, состоящей из 50% фурфурола и 50% эпихлоргвдрина в аппарате Сокелет путем нагрева и циркуляции в течение 5 суток (120 ч) показывает, что смешанный растЕ.арнтель термически более стабилен, чe фурфурол. Количество тве 46 ДЫХ продуктов полимеризации и конде сации, образовавшихся при использовании смеси растворителей, составляет 8,5 мг/на 1 г, вместо 14 мг на 1 г фурфурола. Следующие примеры разъясняют сущность способа очистки дистиллятных. и , остаточных масляных фракций смесью растворителей, состоящей из фурфурола и эпихлоргидрина. Пример 1. Исходное сырье дистиллятную масляную фракцию с вяз1срстью 6,12 при 1ОО°С; / р|°0,908;П 1 у4935;температурой застывания 32°С;Скислотным числом 0,39 мг КОН/Г и цветом в марках N РА - 8 подвергают однократной экстракции смесью растворителей, состоящей из 8О% фурфурола и 20% эпихлоргидрина, при массовом соотношении растворитель: сырье3:1. Экстрагирование осуществляют при 100°С (КТР 120°С) в течение 30 мин. После ЗО-ти минутного отстоя рафинатный раствор отделяют от экстрактного. После отгона растворителя от рафинатиого и экстрактного растворов получают рафинат и экстракт со следующими физико-химичеокими показателями: Рафинат: р20 0 8899; 1,4834; 9 100 5,55 кислотное число О,С6 мг КОН; цвет в марках N РА выход 78,6 на сырье Экстракт: р |0 О,9689, ) 1ОО 10,3 Пр и .м е р 2. Исходное сырье то же, .что в примере 1 подвергают однократной экстракции смесью растворителей, с)стоящей из 5О% фурфурола и 50% эпихлоргидрина при массовом соотношении к сырью 3:1. Эсстрагирование осуществляют при 78°С (КТР ) в течение ЗО мин. После 30-ти минугного отстоя рафинатный раствор отделяют от экстрактного. После отгона растворителя от рафинатного и экстрактного растворов получают рафинат и экстракт со следующими физико 1икшческими показателями: Рафинат: 0,8908;п 1,4887; 10О 5,66 MMVc; кислотное число О,О5 мг KOH/rj цвет в марках N РА ; выход 82 Д% на сырье Экстракт: 0,989О; л) 1ОО 14,3 Пример 3. Исходное сьфье то же, что в примере 1 подвергают однократной экстракшта смесью растворителей, состоящей яэ 30% фурфурола и 70% эпихпоргидрина при массовом соотношении к сырью 3:1. Экстрагирование осуществляют при 68°С (КТР ) в течение30 мин. После отстаивания смеси в течение 30 м рафинатный раствор отделяют от экстрак ного. После отгона растворителя от раство ров получают рафинат и .экстракт со сле дующими физико-химическими показателя ми:9090 Рафинат: р О,8873; п 1.4845 i; 100 5,6 кислотное число О.ОЗЗ мг КОН/г: цвет в марках N РА 4/2ч-; выход 81,2% на сырье Экстракт: 0,9815; V ЮО 10,2 . П р и м е р 4. Исходное сьфье то что в примере 1 подвергают однократно экстракции смесью растворителей, состо .ящей из 50% фурфурола и 50% эпихлоргидрйна при массовом соотношении к сырью 2,Б:1, Экстрагирование осуществляют Ари в течение 30 мин. После отставвания смеси в течение ЗО мин рафинатный раствор отделяют от экстрактного. После отгона растворителя от раство ров получают рафинат и экстракт со сле дующими физико-химическими показателями:Рафинат: р|0 0,8918; V 100 5,9О п ,4875; цвет в марках NPA кислотное число О,Об мг кон/г; выход 8О,4% на сырье Экстракт: - 100 10,28 мм /с; р 0,9815. Пример 5. Исходное сырье - д асфальтизат с вязкостью 19,7 при 100°С; j)20 0,9114; п 1,5О52 температурой плавления (Т.пл.) 64°С; кислотным числом 0,1О мг КОН/Г, кок емостью 0,6% подвергают однократной экстракшга смесью ра;створителей, состо щей из 80% фурфурола и 20% эпихлорги рина при массовом соотношении к сырью 3:1. Экстрагирование осуществляют при 123°С (КТР 143°С) в течение ЗО ми После зО - минутного отстоя рафинатный раствор отделяют от экстрактного. После отгона растворителя от рафи- ватного и экстрактного растворов получают рафинат и экстракт со следующими качествами: Рафинат: ,9025; л1 10О 18,1О п2° 1,4975; кислотное чис;ю 0,034 мг КОН/г; коксуемость 1 4в4 0,35%; цвет в марках N РА 41/2 ; выход 82,8% на сырье Экстракт: р|ОО,99О; V 1ОО 57,53 . Пример 6. Исхоянре сырье то же, что в примере 5 подвергают одш кратной экстракции смесью растворителей, состоящей из 7О% и ЗО% эпихлоргидрина при массовом соотношении к сырью 3:1. Экстрагирование осуществляют лрн 115С в течение ЗО мин. После 30минутного отстоя рафинатный раствор отделяют от экстрактного. После отгона растворителя от рафинатного и экстрактного растворов получают рафинат и экстракт следующих качеств;, .nna.j 0,9О21; V 100 Рафинат: р 4 18,18 мм2/с; п 1,4960; кислотное число 0,036 мгПКОН/г; цвет в марках NPA выхад 83,1% на сырье Экстракт: р| 0,9863, V 1ОО 54,8 Пример 7. Исходное сырье то же, что в примере 5 подвергают olftitvкратной экстракции смесью растворителей, состоящей из 50% фурфурола в 5О% эпихлоргидрина при массовом со от кошении к сырью 3:1. Экстрагирование осуществляют при 102°С (КТР 1220с) в течение Зрмин. После 30-ти минутного отстоя р(1финатныи раствор отделяют от экстрактного. После отгона растворителя от рафина ного и экстрактного растворов получают рафинат и экстракт следующих качеств: Рафинат: р|° 0,901; л) 1ОО 17,84 п I)1,4935; кислотное число О,034 ivir КОН; цвет в марках N РА выход 81,0% ш афье Экстракт: 0,9685; V 1ОО 42,5 MM-Vc В табл. 1 приведены физико-химические показатели и выходы рафинатов, полученных по способу согласно изобретению. Для сопоставления эффективности предлагаемого способа с прототипом проведены опыты по очистке исследуемых масляных фракций смесью растворителей, состоящей из фенола и фурфурола соглаоно условий прототипа. Как видно из данных,приведенных в табл. 1, способ очистки масляных фракций согласно изобретению эффект1шнее прототипа (выход рафината 78,6-83,1%. против 67,2-68,9%).

710044488

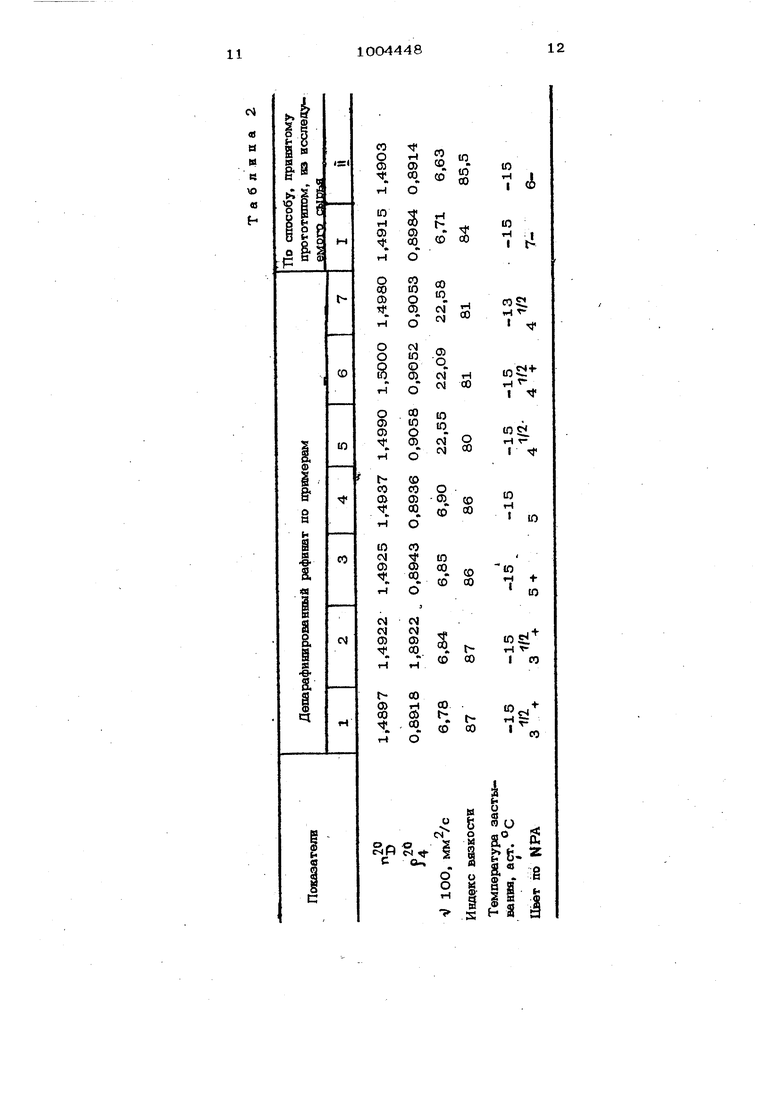

В табл. 2 п рввеаева характервстЕкаКак ввдво нз првведевных давных, НБ

депарафинвровв{гных ра4ннагов, получен-деке вязкости масел, полученных по спонык ю исследузмых масляных фраканЁсобу согласно взобретению, выше (86-

по предлагаем01 1 у способу н по способу, 87 ед.), чем по способу, принятому в

принятому в качестве прототшю,s качестве прототипа (84-85 ед). 13 Формула изобретенияСпособ очистки масляных фракций путем экстрекаив селективным растворителем, содержащим фурфурол, при повыпюинод температуре, отличающий с я tGMt что, с целью увеличения выхода масла и уменьшения аве1пч)затрат, экстракцию Осуществляют растворитепем, дополнительно содержащем эпихлоргидрин при следующем соотношении компонентов, мас.%: ФурфуролЗР--8О ЭпихлоргндринSO-70 и процесс проводят при температуре 6&123 С при массовом-соотноиюнив раство рителя и сырья, равном 2-3:1. IO 4814 Источники информации, прииятые во внимание при акспертизе 1.Гопьдберг Д. О. и др. Смазочные места из .восточных месторождений. М., Хтатея, 1972, с. 87-92. 2.Патент Англии № 1354173, кл. С 2 С (С 1О Q 21/О6), (отублвк. 1974. 3.Мартыненко А. Г. и др. Тезисы докладов всесоюзной ковфереиоии. - Научные основы переработки нефти и газа и нефтехимии. М., 1977, с. 235. 4.Золотарев П.А., Конаев А.А. Не(}н гепвреработка и нефтехимия. 1977, N 2, с. 15 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СЕЛЕКТИВНОЙ ОЧИСТКИ | 1992 |

|

RU2028366C1 |

| СПОСОБ СЕЛЕКТИВНОЙ ОЧИСТКИ МАСЛЯНЫХ ФРАКЦИЙ | 1998 |

|

RU2141992C1 |

| СПОСОБ СЕЛЕКТИВНОЙ ОЧИСТКИ МАСЛЯНЫХ ФРАКЦИЙ | 1994 |

|

RU2070216C1 |

| СПОСОБ СЕЛЕКТИВНОЙ ОЧИСТКИ МАСЛЯНЫХ ФРАКЦИЙ | 1993 |

|

RU2064960C1 |

| СПОСОБ СЕЛЕКТИВНОЙ ОЧИСТКИ МАСЛЯНЫХ ФРАКЦИЙ | 1994 |

|

RU2065474C1 |

| СПОСОБ СЕЛЕКТИВНОЙ ОЧИСТКИ МАСЛЯНЫХ ФРАКЦИЙ | 1994 |

|

RU2065476C1 |

| Способ очистки дистиллятных масляных фракций | 1983 |

|

SU1160467A1 |

| СПОСОБ СЕЛЕКТИВНОЙ ОЧИСТКИ МАСЛЯНЫХ ФРАКЦИЙ | 1994 |

|

RU2065473C1 |

| СПОСОБ ОЧИСТКИ МАСЛЯНЫХ ФРАКЦИЙ | 1999 |

|

RU2182591C2 |

| СПОСОБ СОЗДАНИЯ РИСАЙКЛА В ПРОЦЕССЕ ЖИДКОСТНОЙ ЭКСТРАКЦИИ (ВАРИАНТЫ) | 1997 |

|

RU2145251C1 |

Авторы

Даты

1983-03-15—Публикация

1981-07-23—Подача