4i

H3o6peteHHe относится к способам получения рафинатов и ароматизированных продуктов и может быть использовано в нефтеперерабатывающей и нефтехимической отраслях промьппленности;Известен способ получения рафина тов путем очистки нефтяных фракций селективным растворителем, например фенолом, фурфуролом. В результате очистки СЫРЬЯ от тяжелых ароматичес ких углеводородов и смолистых веществ получают рафийат, используемы далее для получения базовых масел, ,и экстракт t J. Недостаток данного способа зак . люча,ется в том, что экстракт являет ся побочным продуктом очистки, не находит квалифицированного применен и кспользуе-гся в качестве компонент котельного топлива. Известен способ очистки масляных фракций нефти, (Ш(ийся в том что нефтяные фракции подвергают очистке селективньм растворителем с получением рафинатного и экстракт ного растворов и последунадей регене цией из них растворителя. С целью улучшения качества рафината «сниже ния расхода растворителяг рафинатный раствор озсяаждают до температуры 1на 40-60 С ниже критической темпера . туры растворения сырья и растворите подвергают воздействию электрическо поля постоянного тока напряжейность 0,5-5 кВ/см и вьщелившийся раствори тель возвращают на зкстракц). При этом улучшается качество рафината аз. / . : . Недостатком указанного способа является то, что он также не решает вопроса получения из экстракта продуктов, имеющих квалифицирован,ное применение. Наиболее близким к изобретению является способ очистки масляных фракций селективным растворителем заключакнцийся в том, что нефт йые дистилляты - фракции 330-350 и 420-500G подвергают одновременной и параллельной очистке фурфуролом при температуре верха экстракционных колони 50-85 G, низа АО-60 С, кратности обработки сьфья фурфуролом iOO-tSO мас.%; Регенера1 по фурфурола из рафинатйых растворов осуществляют раэдель но в 2 ступени при 200-210 0 и остаточном давлении 300 мм рт.ст. с подачей на вторую ступень острого .Регенерацию фурфурола из объединенного экстрактного раствора проводят в 4 ступени при 210-230 С под давлением 1-1,5 ати (1 и 2 ступень) и остаточном давлении 300 мм рт.ст. (3 и 4 ступень) в отпарной колонне с подачей острого пара на 4-й сту-. пени. Полученные в результате регенерации фурфурола рафинаты используются для получения моторных, индустриальньрс масел и парафинов, а экстракт в качестве топлива J. Недостатком известного способа является то. Что экстракт, содержащий до 90% ценных ароматических углеводородов, но имеющий широкий фракционнь Й состав, не находит квалифицированного применения и используется в качестве топлива. Цель изобретения - повышение качества получаемых продуктов. Поставленная цель достигается тем, что при способе очистки дистиллятных масляных фракций путем обработки их селективным растворителем с получением рафинатного и экстрактного растворов с последующей ступенчатой регенерацией из них растворителя и получением рафината и экстракта, последнюю ступень регенераций растворителя из экстрактного раство-: ра проводят в ректификационной колонне при остаточном давлении 10 50 мм рт.ст. с одно вреьюнНым отбором дистиллятных фракций и остатка. Сущность способа заключается в том, что два нефтяньтх дистиллята, например, фракции 330/350/-420 С и 420-500 6 подвергают очистке селективным растворителем, например фурфуролом, параллельно в двух Экстракционных колоннах при температуре верха и- низа 90-ТОО С /7080с и 110-120 0/ 80-100 с соответственно. Кратность растворителя к СЫРЬЮ составляет для дистиллятов различного качества 100-гТ50 и 150-200 мае,% соответственно , ч В результате очистки получают два рафинатных и один объединенный экстрактный растворы, содержащие соответственно 15-20% и 85-90% фурфурола. Фурфурол из рафинатных растворов регенерируют раздельно путем отгоя при 200-210 С и остаточном давлении 300 мм рт.ст. в две ступени с пода чей острого пара на второй ступени Отогнанный фурфурол возвращают в процесс экстракции, а рафинаты , используют для получения масел и па рафинов. Регенерацию фурфурола из объедивенного экстрактного раствора проводят в.4 стулени при 210-230 С под давлением 1-1,5 ати (t и 2 сту;пень), при остаточном давлении 300 мм рт.ст. (Зступень) и в ректификационной колонне при остаточном давлении 10-50 мм рт.ст. с погдачей водяного пар4, где одновременно получают в качестве ректификата дистиллят с вязкостью при , в качестве боковой фракции - дистиллят с вязкостью при и остаток с вя костью при 28-32 . Выбранные пределы вязкостей фракций обусловлены требованиями потребителей, предъявляемыми к аром тизированным продуктам. Выбранные пределы остаточного давления объясняются следукмцим: остаточное давление ниже 10 мм рт.ст. практически трудно осуществимо для обычных условий ректификации и не требуется для выделения дистйллятных фракций, выкипаня(их до 420-430 с. Остаточное давление более 50 мм рт;ст. нежелательно, так как при этом затруднен отбор фракций, вьясипающих до 420 и с вязкостью 28-32 при . Полученные фракции экстракта целевые ароматизированные продукты - использ5пот как ценное сырье для нефтехимии (сырье для производства техуглерода)., как компонент СОЖ (смазочно-озшаждающая жидкость) в качестве дисперсионных/сред при изготовлении пластичных смазок или пластификаторов при изготовлении резино-технических изделий. П р и мер Т, Нефтяные диетилляты фракции 350-420 С и 420-500 С вьщеленные из смеси восточноукраинс кихнефтей, цодвергагот очистке Фурфуролом в двух параллельно работающих экстракционных колоннах при тем пературе верха и низа соответственно 100/80 и 110/90 С и кратности обработки сырья фурфуролом 100 и 200 мас.%, В результате очистки получают два рафинатных и один объединенный экстрактный раствор с со- держанием фурфурола 20 и 85 мас.%. Из рафинатных растворов фурфурол регенерируют путем отгона при 200с и остаточном давлении 300 мм рт.ст. в две ступени с подачей на второй ступени водяного пара. Экстрактный раствор направляют на регенерацию, где при 210 и 220°С и давлении 1,5 и 1,0 ати отгоняют основную массу (до 80%) фурфурола (1 и 2 ступени регенерации), при температуре и остаточном давлении 330 мм рт.ст. отгоняют 19 мас.% фурфурола (3 ступень регенерации) . Оставшийся 1,0 мас.% фурфурола отгоняют в ректификационной колонне при остаточн 1 давлении 10 мм рт.ст. с вводом водяного пара и одновременным отбором с 20-й тарелки при 180 С ректификата с вязкостью при 10 , с 15-ой тарелки при - бокового пого на с вязкостью при 35 и с низа колонны при остатка с вязкостью при 28 . Фурфурол выводят через вакуумеоздающую систему. Пример 2. Нефтяные дистиллятные фракции 330-440 и 44о-490С смеси западносибирских нефтей подвергают очистке фурфуролом в двух экстракционных колоннах при температуре верха и низа соответствея- . но 90/70 и 1t3/90 C и кратности обработки сырья фурфуролом 150 и 170 мае,/S соответственно. Получают два рафинатных и один объединенной экстрактный раствор с содержанием фурфурола 1 и г- . 87 мас.%. Из ра жнатных растворов фурфурол регенерируют путем отгона при и остаточном давлении 300 мм рт.ст. в две ступени с подачей на вторую ступень врдян ого пара. Экстрактный рартвор направляют на pereHepa flOi где при 215 и и давлении 1,5 и 1,0 ати отгоняют основную массу (80%) фурфурола (1 и 2-я ступени регенерации), при и остаточном давлении 300 мй рт.ст. отгоняют 19,5 мас.% фурфур ола (3-я ступень регенерации). -Оставшийся фурфурол (0,5 мас.%) отгоняют в ректификационной колонне при остаточном давлении 25 мм рт. с ввояом водяного пара и одновремен ным отбором с 19-й тарелки при 200°С ректификата с вязкостью при 12 с 14-й тарелки при 270°С - боковой погон с вязкостью при 50С - 40 и с низа колонны при 350 С остаток с вязкоетью при 30 . фурфурол в паровой фазе выводится из колонны через вакуумсоздавщую систему. Пример 3. Нефтяные днетиллятные фракции, выкипающие в пределах 350-420 и 420-500С, выделенные из ставропольско-дагестанских нефтей, подвергают очистке фурфуролом и в двух экстракционных колоннах при температуре верха и низа сортветственно 100/80 и 120/100 0 и кратности обработки сырья фурфуролом 120 и 150 мас.% соответственно Получают два рафинатных и один объединенньй экстрактный раствор с содержанием фурфурола 15 и 90мас соответственно. Из рафинатных растворов фурфурол регенерируют путем отгона при 210 и остаточном давлении 300 мм рт.ст в две ступени с подачей водяного пара на второй ступени. Отогнанный фурфурол возвращают в процесс экстракции, а рафинаты используют для получения и парафинов. Экстрактный растор направляют на регенерацию, где при 210 и 215 и да:влении 1,5 и 1,0 ати отгоняют новную массу (80%) фурфурола (1-я и 2-я ступени регенераций), при и остаточном давлении 300 мм рт.ст. отгоняют 19,9 мас.%

I

Известный способ

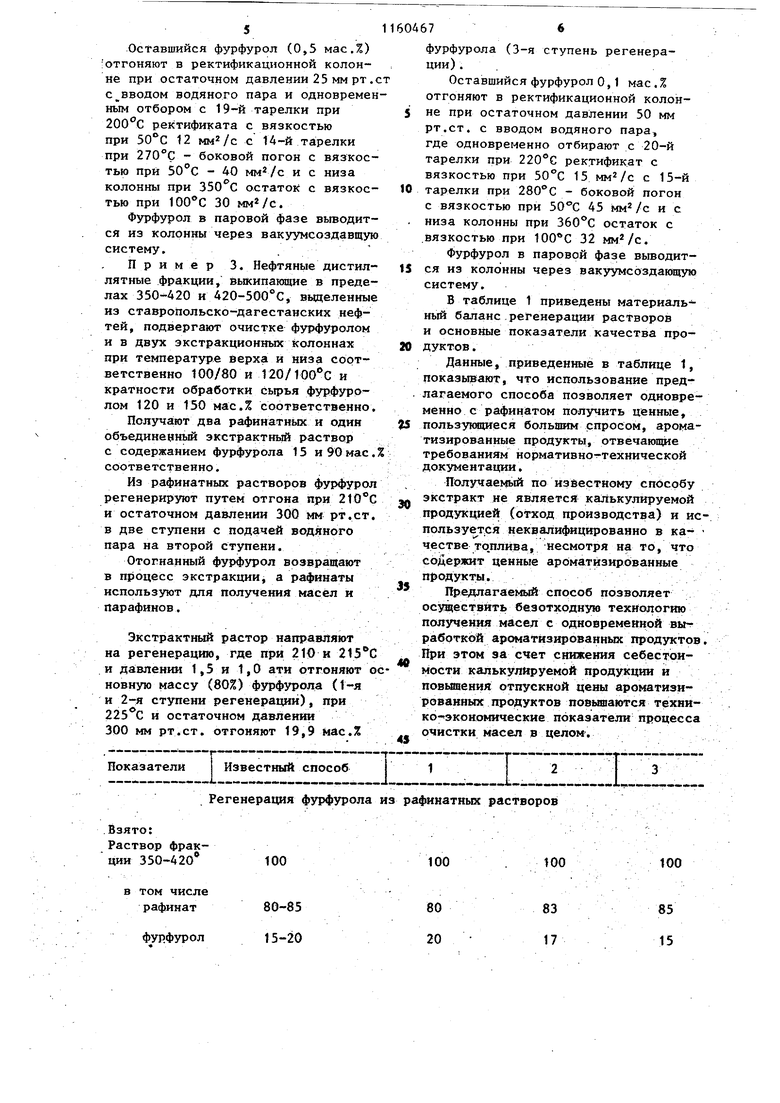

Показатели

Регенерация фурфурола из рафинатных растворов

Взято:

Раствор фракции 350-420

100

том числе

80-85 рафинат 15-20

фурфурол

iziizi:

I

1

100

100

100

80 20

85 15

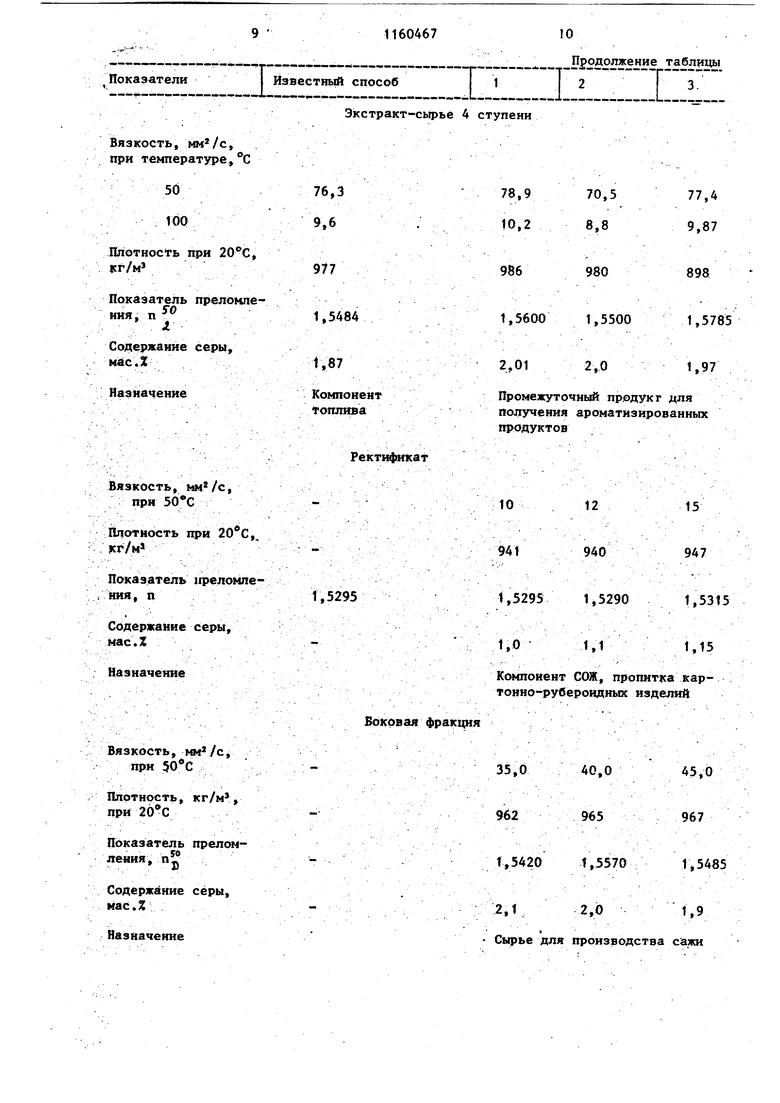

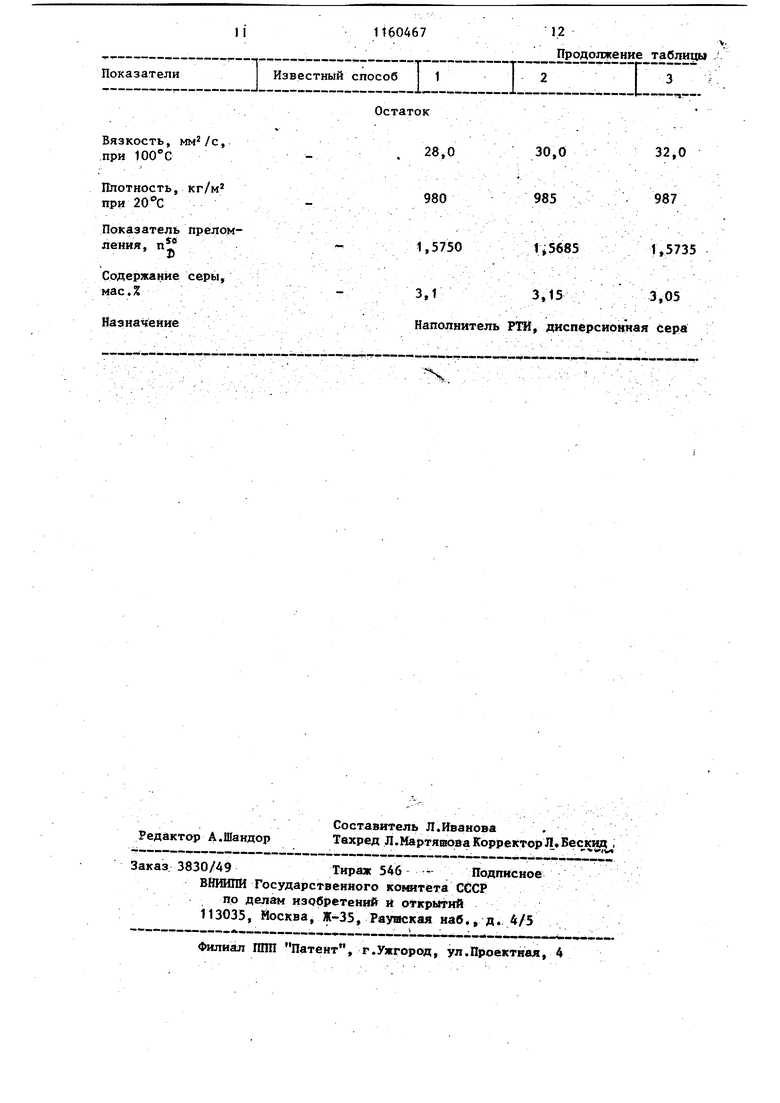

83 17 фурфурола (3-я ступень регенерации) . , Оставшийся фурфурол 0,1 мае . % отгоняют в ректификационной колонне при остаточном давлении 50 мм рт.ст. с вводом водяного пара, где одновременно отбирают с 20-й тарелки при 220°С ректификат с вязкостью при 50°С 15 мм/с с 15-й тарелки при 280С - боковой погон с вязкостью при 50С 45 и с низа колонны при 360°С остаток с .вязкостью при 32 . Фурфурол в паровой фазе вьгоодится из колонны через вакуумсоздающую систему, В таблице 1 приведены материальный баланс регенерации растворов и основные показатели качества продуктов. Данные, приведенные в таблице 1, показывают, что использование предлагаемого способа позволяет одновременно с рафинатом получить ценные, пользукициеся большим спросом, ароматизированные продукты, отвечающие требованиям нормативно- -технической документации. Получаемый по избестному способу экстракт не является калькулируемой продукцией (отход производства) и используется неквалифицированно в ка- честве то.плйва, несмотря на то, что содержит ценные ароматизированные продукты. Предлагаемый способ позволяет ос5гществйть безотходную технологию получения масел с одновременной вы-г работкой ароматизированных продуктов, При этом за счет снижения себестоимости калькулируемой продукции и повьопения отпускной цены ароматизированных продуктов повышаются технико-экономические показатели процесса очистки масел в целом .

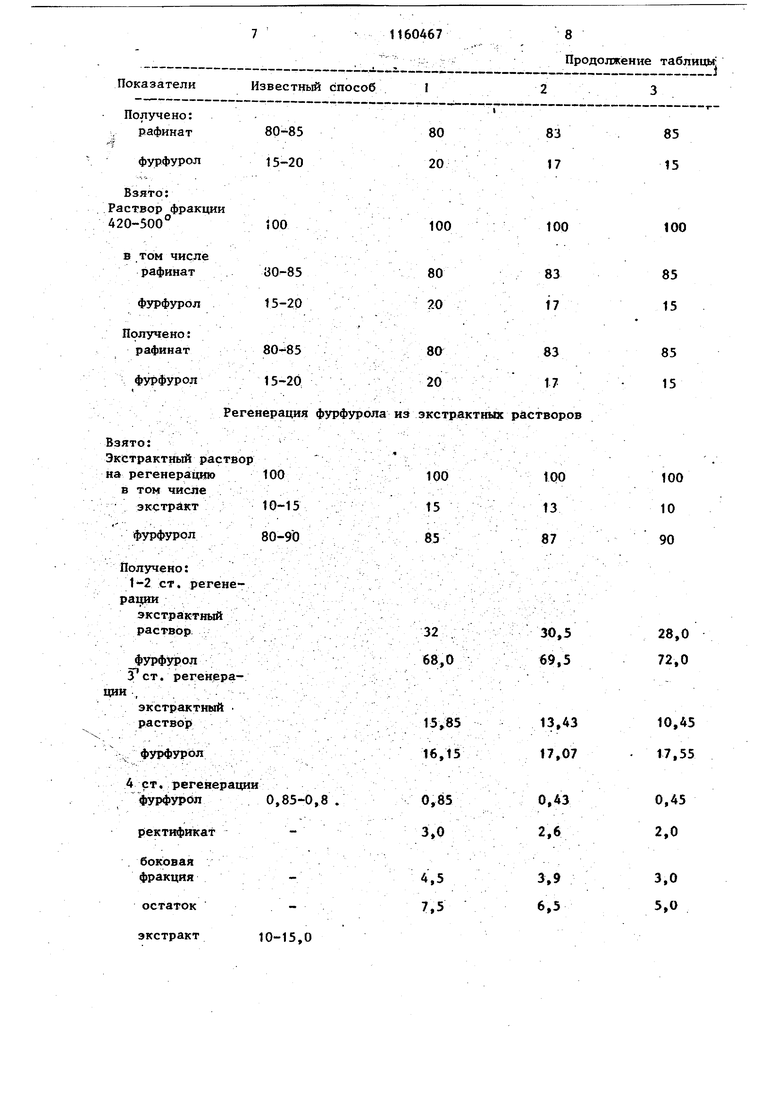

Вязкость, , при

Плотность, кг/м, при

Показатель преломления,

Содержание серы, йас.%

Назначение

Боковая фракция

40,0

45,0 965 967

Г,5570 2,0 1,9

Сьфье для производства сажи

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регенерации растворителя | 1982 |

|

SU1227649A1 |

| Способ получения смазочных масел | 1982 |

|

SU1110796A1 |

| СПОСОБ ОЧИСТКИ ДИЗЕЛЬНОЙ ФРАКЦИИ | 2009 |

|

RU2429276C2 |

| Способ получения пластификатора | 2018 |

|

RU2669936C1 |

| Способ очистки масел | 1982 |

|

SU1155612A1 |

| СПОСОБ СЕЛЕКТИВНОЙ ОЧИСТКИ МАСЛЯНЫХ ФРАКЦИЙ | 1998 |

|

RU2141992C1 |

| Способ очистки масляных фракций нефти | 1990 |

|

SU1779260A3 |

| СПОСОБ ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ ЭКОЛОГИЧЕСКИ ЧИСТОГО РЕАКТИВНОГО ТОПЛИВА И АРОМАТИЧЕСКОГО РАСТВОРИТЕЛЯ | 2000 |

|

RU2177024C1 |

| СПОСОБ ОЧИСТКИ МАСЛЯНЫХ ФРАКЦИЙ НЕФТИ | 1997 |

|

RU2127297C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕКАНЦЕРОГЕННОГО АРОМАТИЧЕСКОГО ТЕХНОЛОГИЧЕСКОГО МАСЛА | 2013 |

|

RU2520096C1 |

СПОСОБ ОЧИСТКИ ДИСТОЛЛЯТНЫХ МАСЛЯНЫХ ФРАКЦИЙ путем обработки их селективным растворителем с получением рафинатного и экстрактного растворов с последующей ступенчатой регенерацией из них растворителя и получением рафината и экстракта, о т л и ч а ю щи и с я тем, чт.о, с целью повышения качества получаемых продуктов, последнюю ступень регенерации растворителя из экстракт ного раствора проводят в ректификационной колонне при остаточном давлении 10-50 мм рт.ст. с отбором дистйЛлятньпс фракций и остатка.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| и др | |||

| Смазочные масла Из нефтей восточных месторождений | |||

| М., Химия, 1972, с. | |||

| Аппарат, предназначенный для летания | 0 |

|

SU76A1 |

| ,-/ | |||

| ;,- ....; | |||

| ..-.,,- | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Технология переработки нефти и газа | |||

| М., Химия, 1979, с | |||

| Говорящий кинематограф | 1920 |

|

SU111A1 |

Авторы

Даты

1985-06-07—Публикация

1983-12-23—Подача