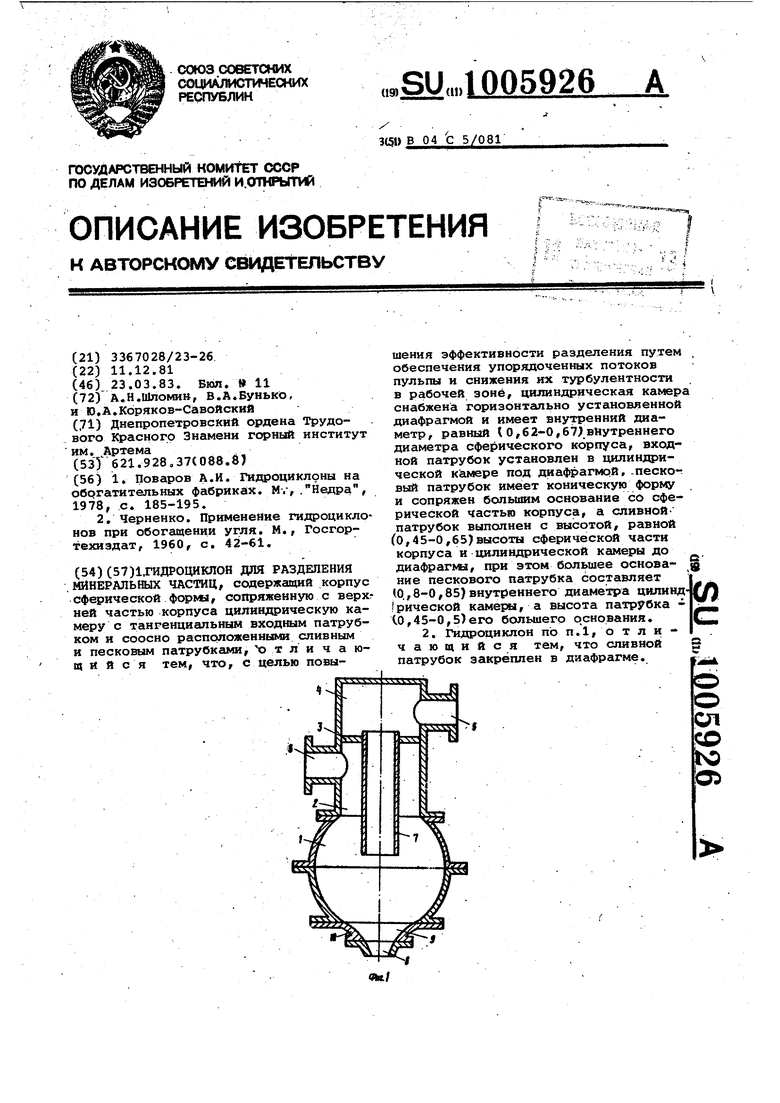

Изобретение относится к разделению минералов по крупности и плотности в центробежном поле и может быть использовано для классификации зернистых материалов, а также обога щения в водной среде или минеральной суспензии и может быть использо вано в горной, химической и других отраслях лромыишенности. Известен цилиндрический гидроцик лон с промежуточной сливной камерой примыкающей к корпусу сверху, диафр му со сливным патрубком, песковые сменные патрубки для выпуска тяжело го продукта TIJ. Недостаток гидроциклона - невысо кая эффективность и точность разделения . Наиболее близким к изобретению по технической сущности и достигаемо му результату является гидроциклон, содержащий корпус сферической формы сопряженную с верхней частью корпуса цилиндрическую камеру с тангенциальным входным патрубком и соосно расположенными сливным и Песковым патрубками 2. Однако известная конструкция не позволяет достаточно четко разделять минералы по крупности .или плотности, поэтому основным недостатком является низкая эффективность и точность разделения. Это обусловлено самой структурой вращающихся потоков пульпы в аппарате, предопределяющей попадание части крупных (тяжелых) частиц в слив (легкий продукт), турбулентным характером движения пульпы, а также отсутствием оптимальных условий разгрузки крупных (тяжелых) частиц через песковый (для тяжелых частиц) патрубок, что приводит к сме щению уже разделившихся (расслоившихся) потоков. Целью изобретения является повьиие ние эффективности и точности разлцеления за счет упорядочения потоков пульпы и снижения их турбулентности в рабочей зоне. Поставленная цель достигается тем, что в гидроциклоне,содержащем корпус сферической формы, попряженную с верхней частью корпуса цилиндрическую камеру с тангенциальным входным.патрубком и соосно расположенными сливным и Песковым патрубками, цилиндрическая камера снабжена горизонтально установленной диафрагмой и имеет внутренний диаметр, равный 0,62-0,67 внутреннего диаметра сферического корпуса, входной патрубок установлен в цилиндрической камере под диафрагмой, песковый патрубок имеет коническую форм и сопряжен большим основанием со сферической частью корпуса, а сливной патрубок выполнен с высотой, paB ной 6,45-0,65 высоты сферической части-корпуса и цилиндрической камеры до диафрамы, при этом большее основание пескового патрубка составляет 0,8-0,85 внутреннего диаметра цилиндрической камеры, а высота пескового патрубка т 0,45-0,5 его большего ос-ноЁания. При этом сливной патрубок закреплен в диафрагме цилиндрической камеры. На фиг. 1 представлен гидроциклон, общий вид; на фйг„ 2 - график зависимости эффективности процесса разделения и величины граничного зерна от соотношения диаметров цилиндрической камеры и сферической части корпуса. Гидроцйклон состоит из корпуса 1 сферической форьи, сопряженной с верхней частью корпуса цилиндрической камеры 2, в которой горизонтально установлена диафрагма.3, де-: лящая внутренний объем гидроциклона на две зоны: сливную 4 с патрубком 5 для отвода сливного (легкого продукта- из этой зоны и рабочую зону (цилиндрическая камера под диафрагмой и внутренний объем сферической части корпуса). В рабочей 5оне непосредственно под диафрагмой 3 установлен питающий патрубок 6. Сливной патрубок .7 для отбора сливного легкого продукта в сливную камеру 4 имеет внутренний диаметр, равный 0,25-0,4 диаметра цилиндрической камеры 2, заборный конец которого размещен в верхней части сферического корпуса 1, установлен по центру диафрагмы 3 соосно оси гидроциклона (высота сливного патрубка 7 составляет 0,45-0,65 высотырабочей зоны). В нижней части сферической части корпуса 1 имеется песковый патрубок 8 для отвода тяжелого продукта конической формы, сопряженный со сферической частью большим основанием. Дополнительная зона 9 разделения образована участками 10 конического патрубка 8 и ограничена плоскостями нижнего основания сферической части корпуса 1 и большего основания конического патрубка 8, причем диаметр нижнего основания сферической части корпуса 1 составляет 0,8-0,85 внутреннего диаметра цилиндрической камеры 2, внутренний радиус скруглеНия (участков 10) Составляет 0,5-0.6 указанного диаметра, а высота дополнительной зоны 9 разделения составляет 0,45-0,5, ее большего основания. Выполнение рабочей зоны как сово-, купности трех взаимосвязанных элементов разделительной рабочей камеры (цилиндрическая камера 2, сферическая часть корпуса 1, дополнительная зона 9 разделения), при их соответствующем взаимном расположении и

соответствующих соотношениях размеров обеспечивают эффективное упорядочение потоков и снижение турбуленности в рабочей зоне аппарата за счет перераспределения осевых и радиалы ых составляющих скооостей движения потоков пульпы.

Поскольку фop aIpoвaниe потоков пульпы происходит в цилиндрической камере 2, то увеличение ее высоты в соотношении с осью рабочей зоны приводит к необходимой стабилизации потоков, т.е. к улучшению режима ра деления, и высота цилиндрической камеры 2 - 0,8-1,2 внутреннего диаметоа этого сосуда - достаточна для поедотвоашения смыва коупных зеоен в слив.

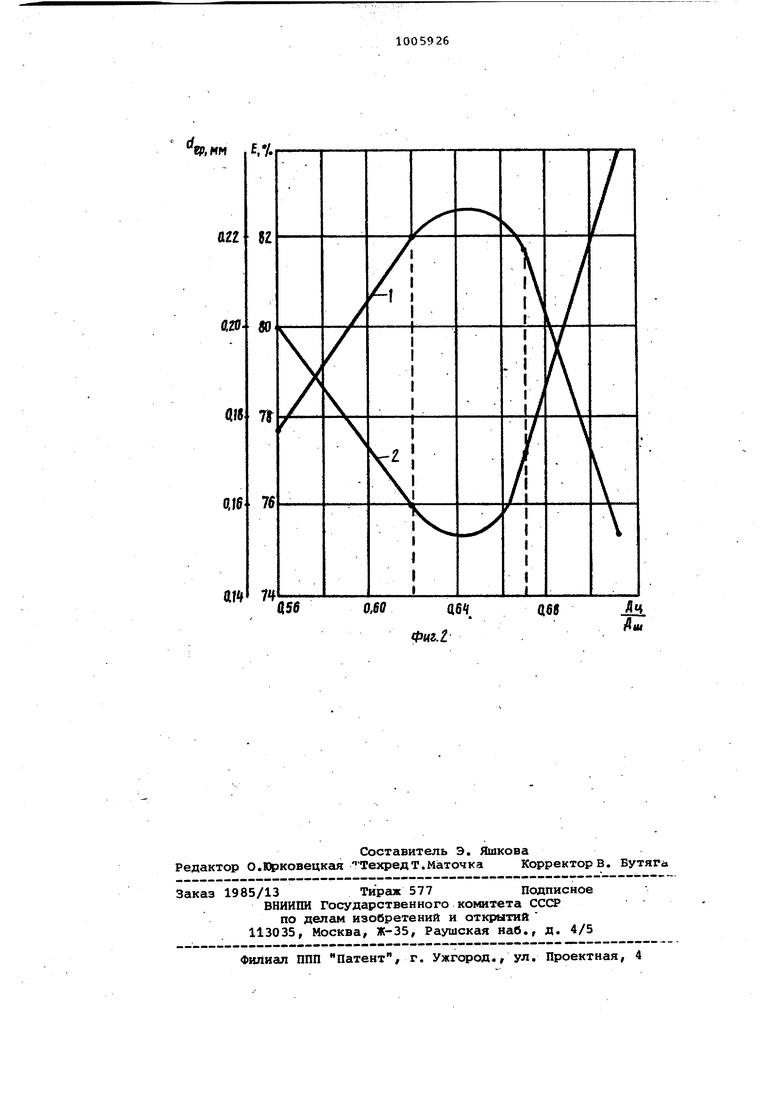

Выбор высоты цилиндрической камеры 2 определяется КРУПНОСТЬЮ исходного материала. Для тонких классов она должна составлять верхний предел , для крупных - нижний. Внутренний диаметр цилиндрической камеры 2 для обеспечения необходимого гидродинамического режима движения потков пульпы, как показатели практические исследования (фиг; 2), должен составлять 0,62-0,67 внутреннег диаметра сферического корпуса 1, а диаметр сливного патрубка 7 - 0,250,4 диаметра цилиндрической камеры Для снижения влияния турбулентности в зоне образования внутреннего восходящего потока, в зоне реверсирования потоков на условия разгрузки песковог9 (тяжелого) продукта, уменьшения засорения его мелкими (легкию) частицами в гидроциклоне предусмотрена дополнительная зона 9 разделения, внутренняя поверхность которой плавно сопряжена с внутренними поверхностями сферического корпуса 1 и конического патрубка 8. Для обеспечения плавности сопряжения и обеспечения необходимой скорости и траектории разделяющихся потоков пульпы больший диаметр дополнительной зоны. 9 разделения составляет Q,8-0,85 внутреннего диаметра цилиндрической камеры 2, внутренний радиус скругления - 0,5-0,6 этого диаметра, а высота - 0,45-0,5 большего основания пескового патрубка

Гидроциклон работает следующим образом.

Исходная пульпа по питающему патрубку 6 тангенциально под давлением подается в верхнюю часть цилиндрической камеры 2 разделительной рабочей зоны непосредственно под Диафрагму 3 п приобретает вращательное движение. При этом возникают значительные центробежные силы, под действием которых более крупные (тяжелые) частицы движутся от оси

гидроциклона к его стенкам по спиральным траекториям вниз и через лесковый (для тяжелого продукта) пат-рубок 8 выбрасываются из гидроциклона. Более мягкие (легкие) частицы

движутся во внутреннем спиральном потоке, направленном вверх и выбрасываются из гидроциклона через сливной (для легкого продукта)патрубок 7, сливную зону 4 и патрубок

0 5 для отвода сливного (легкого) продукта. Таким образом, в гидроциклоне возникают два основных вращающихся в одну сторону потока. Внешний поток имеющий поступательное

5 движение по спирали вверх к сливному патрубку 7, подходя к дополнительной зоне 9 разделения (поверхности с отрицательной кривизной), делится на две части: нижнюю,

0 которая, не меняя поступательного движения, уходит из гидроциклона через песковый патрубок 8, и верхнюю, которая образует внутренний поток, изменяя направление поступательнрго движения.

Повышению эффективности и точности разделения в предлагаемом гидроциклоне способствуют следующие факторы.

Песковая (тяжелая) часть материала, движущаяся по стенке гидроциклона в месте сопряжения цилиндрической камеры 2 и сферического корпуса 1 (при данных соотношениях их диаметров), при переходе с меньшего диаметра на больший перечищается с выделением тонких частиц,увлекаемых крупными частицами пристен ого потока к песковому патрубку 8 в область внутреннего восходящего

потока, что способствует дальнейшему повышению эффективности и точности разделения.

Благодаря расширению потока за счет разницы диаметров цилиндрической камеры 2 и сферического корпуса 1 в верхней его полусфере радиальная составляющая скорости потока направлена от.оси, что снижает вероятность попадания крупных частиц из еще неразделившегося в цилиндрической камере 2 потока в сливную зону 4 через заборный конец слчзного (для легкого продукта) патрубка 7.

В верхней полусфере сферического корпуса 1 радиальная составляющая скорости потока способствует перемещению крупных частиц к стенкам аппарата, а в нижней препятствует их обратному .перемещению. Поэтому концентрация частиц в верхней полусфере сферического корпуса 1 меньшая, чем в нижней (на том же диаметре горизонтального сечения сферического корпуса 1). В зоне изменения направления

радиальной составляющей (в зоне поперечного диаметра сферического кор пуса 1) происходит резкий скачок по концентрации, который является как бы запоркой зоной .для проникновения в нее мелких (легких частиц). Поэто му заборный конец сливного патрубка 7 размещен непосредственно в зоне минимальной концентрации, т.е. в верхней полусфере сферического корпуса. 1. Для обеспечения оптимальной работы гидроциклона высота сливного патрубка 7 должна составлять 0,450,65 высоты рабочей зоны (высоты сферической части корпуса и цилиндрической камеры до диафрагмы). Градиент концентрации междуiслив ным (для легкого продукта) патрубко 7 и внутренней поверхностью стенки сферического корпуса 1, вследствие меньшей концентрации частиц в верхней его полусфере, относительно небольшой, что приводит к незначительному попаданию крупных (тяжелых частиц в сливной (легкий) продукт за счет турбулентного переноса в ра диэльном направлении. в центральной части сферического корпуса 1 образуется циркуляционный поток (в виде тора), которой служи разделякидсй зочой между участками с повышенной концентрацией (у стенок аппарата) и участками с пониженной концентрацией (у воздушного столба) Кроме центробежных сил за счет тангенциальной составляющей скорости потока, на частицу действует и центробежная сила за счет осевой составляющей потока при его движении вдоль сферической поверхности. Это приводит к увеличению действия центробежных сил на 25-30% от тангенциальной составляющей скорости потока По мере перемещения внешнего потока к песковому (для тяжелых частиц) патрубку 8 от него отделяется часть жидкости,которая, двигаясь в радиальном направлении, вливается во внутренний поток. На границе рабочей и дополнительной 9 зон разделе ния, где происиодит реверсирование потоков, необходимо кГаксимально четкое разделение этих потоков. В доаол нительной зоне 9 разделения это достигается путем плавного изменения скорости восходящего и нисходящего потоков в требуемом направлении за счет плавного сопряжения ее внутренней поверхности (поверхности с отрицательной кривизной) с внутренними поверхностями сферического кор(пуса 1 и конического ,патрубка 8, в результате чего срезакяцие скорости, вызывающие турбулентность, значительно снижены. Это приводит к упоря дочению в требуемом направлении двидущихся Потоков пульпы, снижению их турбулентности, уменьшению эффекта защемления (за счет отрицательной кривизны дополнительной зоны 9 разделения) -мелких (легких) зерен пристенным слоем крупнозернистого материала и улучшению условий его разгрузки, что позволяет снизить взаи- мозасоряемость продуктов разделения, повысить эффективность и точность процесса разделения. Диаметр, соцряжения .рабочей и дополнительной 9 зон разделения находится на линии пересечения области нулевых осевых скоростей потока в диаметральной плоскости сферического корпуса 1.И составляет 0,8-0,85 внутреннего диаметра цилиндрической камеры 2.. Высота дополнительной зоны 9 разделения для снижения турбулентности в зоне разгрузки пескового продукта должна обеспечивать безотрывный о.т внутренней стенки режим течения это го продукта к большему основанию конического патрубка.8, что при максимальном угле следа турбулентности (17) составлять 0,45-0,5 его большего основания. Соотношение диаметров цилиндрической камеры 2 и сферического корпуса 1 определены в результате опытов по классификации угольной мелочи в гидроциклоне с постоянным диаметром сферического корпуса 1 и измеряющимися диаметрами цилиндрической камры 2. Как следует из графиков зависимостей (фиг. 2), максимальное значение эффективности процесса разделения при минимальной величине граничного зерна разделения наблюдается при внутреннем диаметре цилиндрической камеры 2. составляющем 0,62-0,67 внутреннего диаметра оферического корпуса 1. Результаты сравнительных испытаний известного и предлагаемого гдадроциклонов представлены в таблице. иаметр граничного зерна раз0,13-0,15 еления, мм 0,4-0,5 очность разде0,035-0,04 ений, мм 0,35-0,5 ффективность лассифи кации о Ханкоку, % Ожидаемый экономический эффект оставит 5000 руб. в год на один апарат .

ш

Фиг,1

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидроциклон для разделения минеральных частиц | 1978 |

|

SU776637A1 |

| Гидроциклон для классификации и обогащения полезных ископаемых | 1989 |

|

SU1655575A1 |

| Многопродуктный гидроциклон | 1985 |

|

SU1263363A1 |

| Гидроциклон | 1986 |

|

SU1445804A1 |

| ГИДРОЦИКЛОН | 1999 |

|

RU2166371C1 |

| АППАРАТ ДЛЯ ОБОГАЩЕНИЯ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 2003 |

|

RU2233706C1 |

| ГИДРОЦИКЛОН И СПОСОБ РЕГУЛИРОВАНИЯ РАБОТЫ ГИДРОЦИКЛОНА | 2008 |

|

RU2375120C1 |

| Аппарат для обогащения полезных ископаемых | 1989 |

|

SU1699607A1 |

| ГИДРОЦИКЛОН С КРИВОЛИНЕЙНОЙ ОБРАЗУЮЩЕЙ ВНУТРЕННЕЙ ПОВЕРХНОСТИ (ВАРИАНТЫ) | 2011 |

|

RU2488447C2 |

| Гидроциклон | 1980 |

|

SU971469A1 |

1,ГИДРОЦИКЛОН ДЛЯ РАЗДЕЛЕНИЯ ШНЕРАЛЬНЫХ ЧАСТИЦ, содержащий корпус сферической формы, сопряженную с верхг ней частью корпуса цилиндрическую камеру с тангенциальньда входным патрубком и соосно расположенными сливным и Песковым патрубками,о т л и ч а ющ ft и с я тем, что, с цель повышения эффективности разделения путем обеспечения упорядоченных потоков пульпы и снижения их турбулентности в рабочей зоне, цилиндрическая камера снабжена горизонтально установленной диафрагмой и имеет внутренний диаметр, равный t 0,62-0,67)внутреннего диаметра сферического корпуса, входной патрубок установлен в цилиндрической к;амере под диафрагмой, -песко-г вый патрубок имеет коническую форму и сопряжен большим основание со сферической частью корпуса, а сливнойпатрубок выполнен с высотой, равной (о,45-0,65)высоты сферической части корпуса и цилиндрической камеры до диафрагма, при этом большее основание пескового патрубка составляет (Л (О.,8-0,85)внутреннего диаметра цилинд|рической камеры, а высота патр1 бка с ХО,45-0,5)его большего о.снования. 2. Гидроциклон по п.1,о т л и § чающийся тем, что сливной патрубок закреплен в диафрагме. 01 р bD О

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Поваров А.И | |||

| Гидроциклоны на обргатительных фабриках | |||

| Mv,.Недра, 1978, с | |||

| Способ укрепления под покрышкой пневматической шины предохранительного слоя или манжеты | 1917 |

|

SU185A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Черненко | |||

| Применение гидроциклонов при обогащении угля | |||

| М., Госгортехиздат, 1960 с, 42-61. | |||

Авторы

Даты

1983-03-23—Публикация

1981-12-11—Подача