Изобретение отнсчлттся к спсюобам переработки активного ила осадка, образующегося при биологической очист ке вточных вод. Известен способ переработки актив- ного ила реагентами с последующим фильтрованием fl 3- При этом в ил вводят соли железа- или алюминия в ком бинашш с известью и затем фиЛьтруют под вакуумом; благодаря введению ука занных реагентов ил преобретает свойство фильтроваться и может быть обеэвожен при этом до влажности 8О-85%. Эффект достигается только при совокупном введении солей железа (или алюминия) и извести; если ограничиться каким-либо из реагентов, .то фильтру©мость ила остается незначительной. Известен способ с наилучщей комбинацией реагентов при обработке ила ..комбинаимя хлорного железа и извести 2 . Наиболее б/шзким по технической сущности и достигаемому результату является способ переработки ила, заклк чающийся в том, что в активный ил вводят последовательно окодо 10% хлорного железа и 30-4О% извести, затем фильтруют под вакуумом, отфильт рованный осадок высхетвают и сжигают остаток от сжигания удаляют в отвал Гз Недостатками известного способа являются значительный расход дорогО стоящих и дефицитных реагентов, а также, то, что остаток от сжигания ила не находит полезного использования, .исли учесть большие единичные мощности ЦБК.то можно подсчитать,что ежедневно только отдельные предприятия расходуют десятки тысяч тонн реагенто и миллионы рублей на переработку ила 1к вывозят в отвал тысячи тонн отходов Целью изобретения является интенси.фикация процесса обезвоживания и снижение затрат. Поставленная цель достигается тем, что согласно способу переработки актив ного ила, включающему введение хим№ческого реагента, обезвоживание фильтрованием с последующей сушкой и сжига нием обезвоженного осадка, перед обеэвоживанием активный ил нагревают до или после введения химического реагента, предпочтительно нагревание осушест ВЛЯ10Т до ВО-НО С, при нагревании до введения химического реагента смес активного ила и химического реагента перед обезвоживанием выдерживают в Течение 1О-6О мин, сжигание осадка прюводят до 30-80% выхода осадка по отношению к массе исходного продукта, остаток после сжигания обрабатывают минеральной кислотой до рН 2-6 и используют в качестве химического реагента. Способ осущест яют следуюирэл образом. В активный ил вводят химический реагент при перемешивании (нейтральный, уислый или щелочной), затем нагревают до 8О-110°С и фильтруют на вакуумфильтре или - лучше - фильтр-проссе, обезвоженный нл высушивают и сжигают, осадок от сжигания в случае использования солей алюминия или железа регенерируют путем обработки кислотой (например, серной или соляной) и вновь используют для обработки активного ила. В случае использования извести в качестве реагента остаток от сжига- нйя может быть использован для обработки ила без его регенерации. По этому варианту достигается значительная экономия реагентов в сравнении с и; вес5тным способом и одновременно повышается фияьтруемость ила. В том случае, когда смесь ила с реагентом подвергают вьщерживанию перед фильтрованием в течение 10-60 мин, фильт руемость смеси еще больще увеличивает ся.. По другому варианту активный ил вначале нагревают до 8О-110 С, затем вводят в него химический реагент при перемешивании, выдерживают смесь, от 10 до 60 мин, затем фильтруют, сушат и т.д. В этом варианте стадия вьздерживания ила с реагентом перед фильтрацией является обязательной, иначе фкльт- руемость ила может быть очень низкой. Существенным фактором в предлагаемом способе переработки ила является температура, до которой нагревают ил пербд фильтрацией. Устано влено, что при температуре ниже 80° фильтруемость ила может быть хуже, чем в известном способе, а при температуре выше НО фильтруемость уже не увеличивается, поэтому в качестве оптимального выбран интервал ВО-НО С. Регенерация реагента и повторное его использование в предлагаемом способе становятся возможными благодаря тому, что в отличие от известного способа обработку ила проводят не двумя разными реагентами, а лишь одним. При этом сжигание высушенного ила целесообразно проводить не до колкой минерализации, а до выхода остатка в пределах ЗО-80% к весу сухого ила, так как именно в этом интервале р&генерированный реагент наиболее активен. При обработке остатка от сжигания кислотой рН, обработанной смеси наиболее предпочтительно поддерживать в интервале от 2 до 6, ибо при рН 2 значительно и неправданио увеличивается расхсд кислоты на регенерацию, а при рН в получаемый реагент имеет псжиженнук) активность. Поскольку предлагаемый способ соп оязкен. с нагревом яла, что требует определенных затрат энерЕ)ш, для сниж ния этих затрат нагрев йпа П|)еда1агаетс проводить в две ступени, nfcWeM.fta пер вой ступени в качестве источника тепла исйпользуют фильтрат, отбираемый со стадии обезвожив шя ила, а .ва второй посторонний источник: горячую воду, кетщенсат, низкопотенниальный пар, парогазовые выбросы и т.п.; это позволит . СНИЗИТЬ затраты на нагрев на 4О-6О%. В этом случае, когда реагент регенерируют и используют повторно, предлагается делить исходный поток ила, подлежащий пёр иботке,, на две части, затем одну из них перерабатывать с вв дением свежего реагента, после чего реагент регенерировать и использовать его для переработки второй части ила. Возможен и вариант, при котором после .обработки одной части ила све. жим реагентом, а другой - регенерированным, оба остатка после стадии фильтрования объединяют и далее перер бытывают и регенерируют совместно. Пример. Берут 4 идентичных образоа активного ила со станции биологической очистки сточных вод иеллюлоано -бумажного комбината концентрацией 22,6 г/л, имеющего удельное сопротивление 35-10 2 м/кг. В пер- . вый образец вводят 15% сернокислого алюминия (к сухому веществу ила), нагревают до 100°С. Во второй образец вводят 5% хло1 ного железа, нагревают до 10О°С В третий образец вводят 10% сернокисло го закисного железа нагревают до вьщерживают 45 мин. В четвертый образец вводят ЗО% извести, нагревают до 90 С, вьщерживают 45 мин.

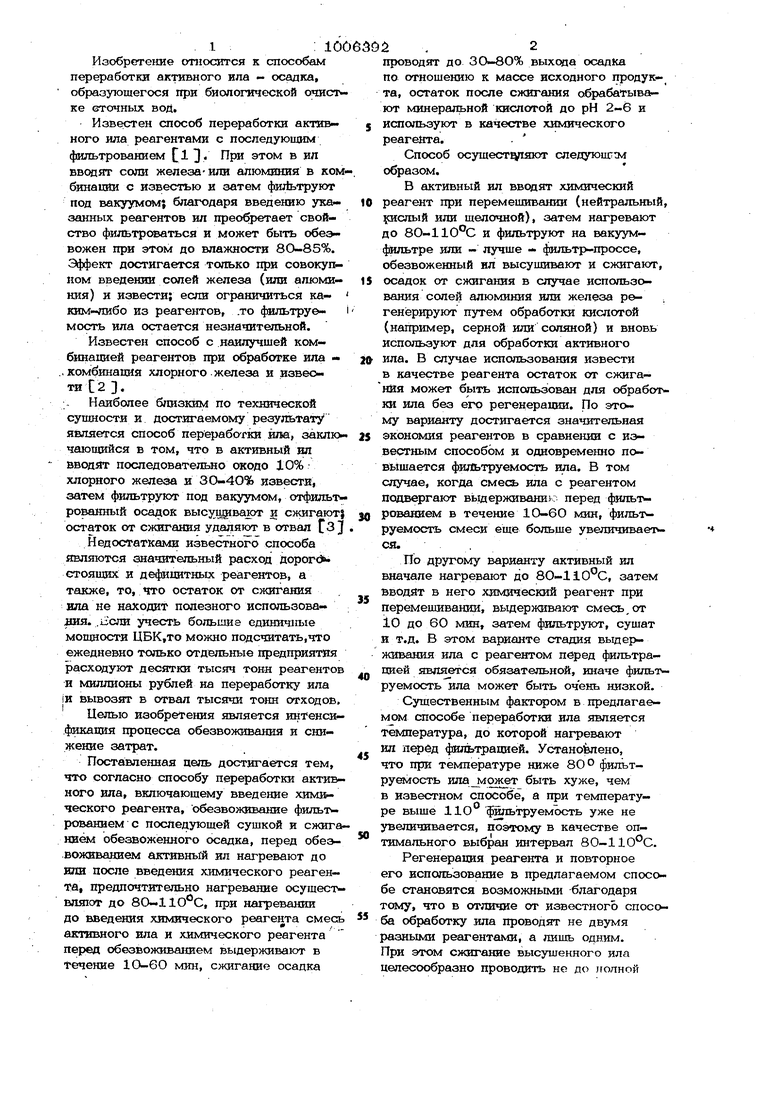

Температура обработки,°С

70

Г осадка, 10 м/кг

0,73

120

80

95

, 1,0

0,56

0.52 0,40

0,41 Для всех обработанных образцов определяют удельное сопротивление, которое соответственно равно: 0,28-10 O,51loi2, 0,56-10 4 0,6-1О /кг. Параллельно идентичный образец или обрабатывают известным способе, т.е. вводят в него последовательно 10% хлорного железа и 35 извести, удельное сопротивление О,56 Ю м/кг. Ив сравнения полученных результатов ввдно, что обработка ила по предлагае меилу способу позволяет обойтись топь- . ко одним реагентом н получтъ при этсзм такой же, или даже более высокий эиффект. Экономия реагентов составляет более 8О%. Далее образец ила, обезвоженный с сернокислым алюминием,подвергают высушиванию и сжиганию с выходом со татка 29% к сухому илу. Полученный остаток смешивают с 15-ной се1Н1ой кясяотой до достижения рН смеси, ра& вого 6, затем этк смесь исяюльзуют в , качестве реагента для обработка новой поршш ила (такой же, как была взята Ы1ачале) при 1ОО°С, Удельное сопротивление 0,46Ю м/кг.е Параллельно подвергают высушиванию и сжиганию, образец ила, обезвоже ный по известному способу, и обрабатывают остатком от сжигания исходный ил. Удельное сотэотивление обработавк ного ила м/кг. П р И м е р 2. Берут идентичный образец активного ила в условиях примера 1 и Обрабатывают один из них по предлагаемому способу (вводят 15% сульфата алюминия, нагревают до 98 С и выдерживают 5 мин), другой - по известному, затем для каждого обраэца определяют удельную прсйэвошггельность фильтрации {привакуумв45О ммртс. Получают, что для первого образца она составляет 67,4 кг/м -ч, в то время, как для второго - лишь 12,4 кг/м -ч. Пример 3. В 5 наентячных образцов активного ила, взятого в условиях примера 1, вводят по 5% хлорного железа, после чего каждый из них нагревают соответственно до 7О, 80, 95, liO и 120 С и затем опреавЛ5гюг удельное сопротивление ( г X., /1анные представлены в табл. 1. Т а б ли ц 6-1 юоеэо П р и м 0 р 4. Берут 5 идентичных образцов активного ила в услови51х примера 1, каждый из них, нагревают до 9О°С, после чего в ждый образец вводят 10% сульфита алюминия (к сухому веществу ила), а остальное - пооле вьодерживания (при ) в течение разного времени. Удельная производительность фильтрация образцов в зависимости от времени вьшерживания представлена в табл. 2. Таблица2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обезвоживания птичьего помета | 1984 |

|

SU1260364A1 |

| Способ кондиционирования осадков сточных вод | 1980 |

|

SU994444A1 |

| Способ производства грунта на основе осадков сточных вод, переработанных химическими и физическими методами | 2023 |

|

RU2821572C1 |

| СПОСОБ ОБРАБОТКИ ОСАДКОВ СТОЧНЫХ ВОД И АКТИВНОГО ИЛА | 1993 |

|

RU2060976C1 |

| СПОСОБ ОЧИСТКИ СТОЧНОЙ ЖИДКОСТИ ОТ ФОСФАТОВ И СУЛЬФАТОВ | 2014 |

|

RU2593877C2 |

| Способ подготовки осадка сточныхВОд K ОбЕзВОжиВАНию | 1978 |

|

SU812770A1 |

| Способ обработки осадков сточных вод | 1990 |

|

SU1758027A1 |

| СПОСОБ ОБРАБОТКИ ИЗБЫТОЧНОГО АКТИВНОГО ИЛА | 1995 |

|

RU2079454C1 |

| Способ обработки осадка сточных вод | 1980 |

|

SU887480A1 |

| СПОСОБ КОНДИЦИОНИРОВАНИЯ ОСАДКОВ СТОЧНЫХ ВОД | 2010 |

|

RU2450981C2 |

СПОСОБ ПЕРЕРАБОТКИ АКТИВНОГО ИЛА, включающей введение химического реагента, обезвоживание 4аи1ьтрованием с последующими сушкой и сжиганием обезвоженного осадка, отличаюшийс я тем, что, с цепью интенсификации лропесса обвзво живания я снижения затрат, перед обезвоживанием активный ил нагревают до или после введения химического реагенъ та. .2. Способ по п. 1, о т я я ч а ю-. ш и и с я тем, что нагревание осуще ствляют до 8О-110°С. 3.Способ по пп. 1 и 2, о т л я чающийся тем, что при натр вании до введения химического реагв та смесь активного вла и химического . реагента перед обезвоживанием выдёр живают в течение 1О-6О мин. 4.Способ по пп. 1, 2 и 3, отличаюший с я тем, что с;квганяе осадка проводят до 30-8О% выхсаа остатка по отношению к массе исхоп . ного продукта. 5.Способ по пп. 1. - 4, о т ли - . чающийся тем, что остаток после сжигания обрабатывают минеральнсА.. , кислотой до рН 2-6 и используют в качестве химического реагента.

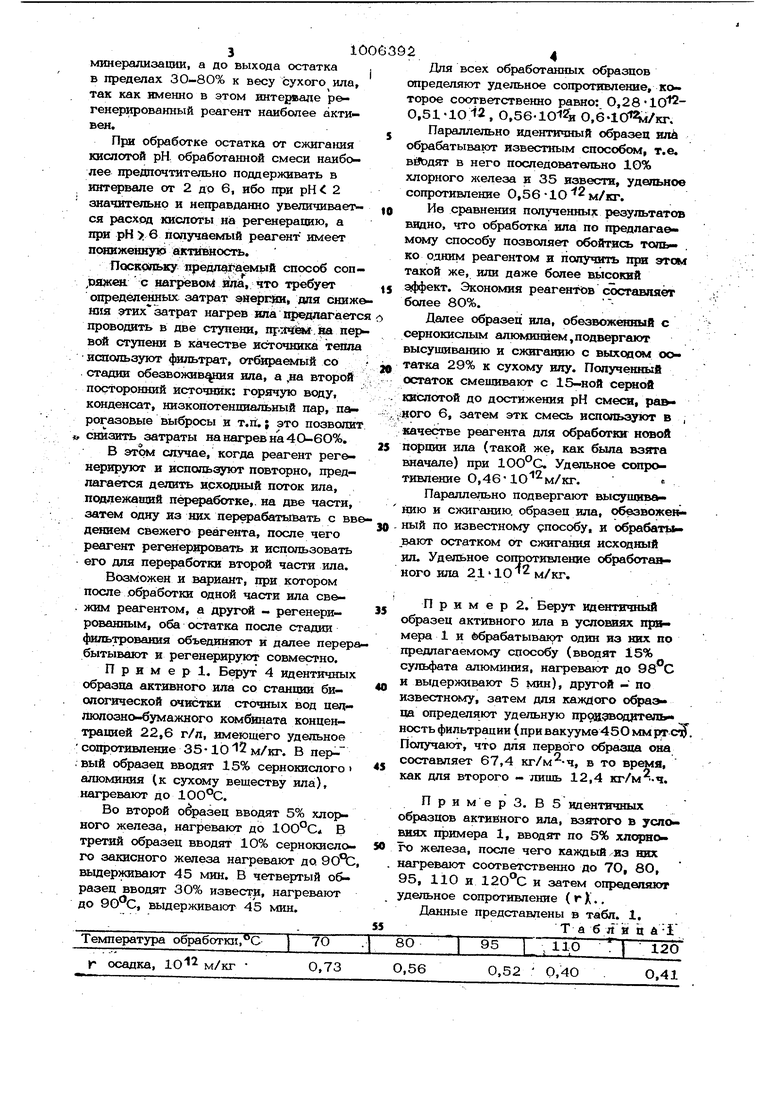

Удельная производительность

2,6 фильтраШ1и, кг/мЧ При обработке этого же образца по известному способу удельная производвтельность фильтрации составляет 12,4 . П р и м е р 5, Берут два идентичных образуя активного ила в условиях примера 1, вводят в каждый из них 10% хлорного железа, затем нагревают их до 98°С и для одного из них определяют удельную производительность фильтрации сразу же, а для другого после, 10-.минутной выдержки. Для nepv. вого образца она составляет 2О,7кг/к а для второго 32,4 , из чего следует, что стадия вьщерживания дает дополнительный эффект и в том случае.

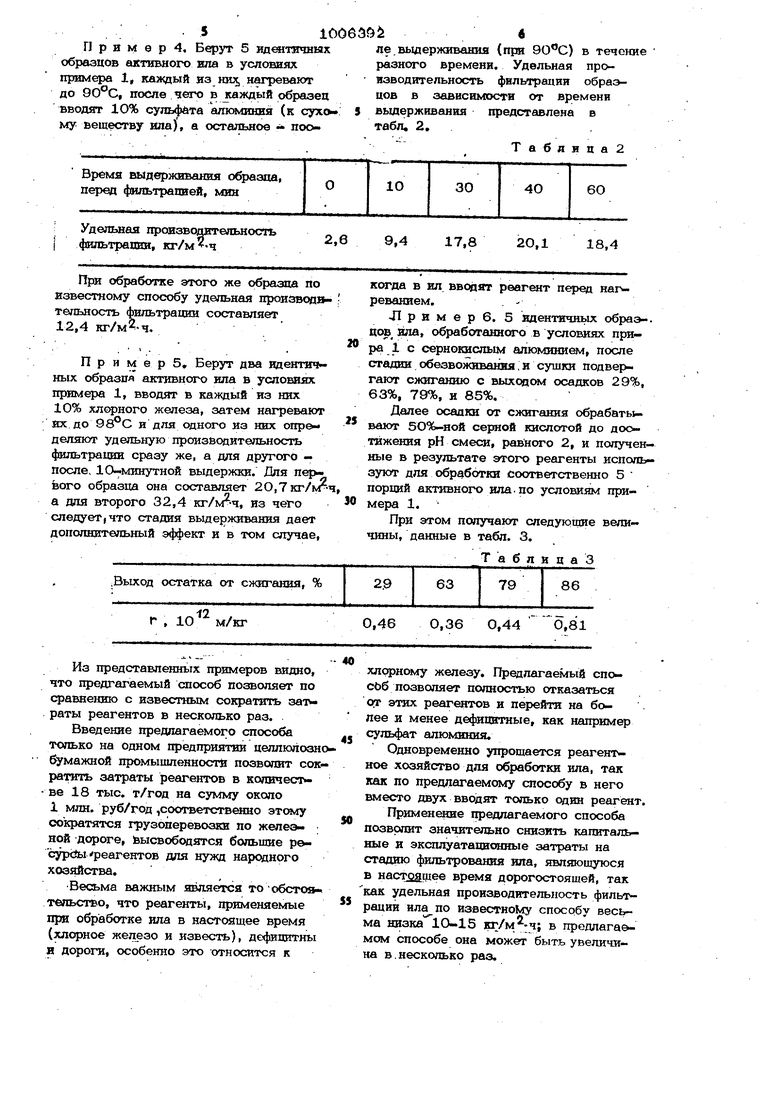

Г , 10 м/кг

Из представленных примеров видно, что предгагаемый способ позволяет по сравнению с известным сократить зат. раты реагентов в несколько раз.

Введение предлагаемого способа только на одном предприятии целлюлознобумажной промышленности позволит сократить затраты реагентов в количестве 18 тыс. т/год на сумму около 1 млн. руб/год ,соответственно сократятся грузоперевозки по железной дороге, высвободятся большие ре.сзфйыреагентов для нужд народного хозяйства,

Весьма важным является тообсто -. тбпьство, что реагенты, применяемые при обработке ила в настоящее время {хлорное железо и известь), дефицитны и дороги, особенно это относится к

9,4

17,8

2О,1

18,4

0,36 0,44 0,81

0,46

хлорнс «у железу. Предлагаемый спосЬб позволяет полностью отказаться от этих реагентов и перейти на более и менее дефицвстные, как например сульфат алюминия.

Одновременно упрощается реагентное хозяйство для обработки ила, так как по предлагаемому способу в него вместо двух вводят только один реаген

Применение предлагаемого способа позволит значительно снизить капитальные и эксплуатационные затраты на стадзяю фильтрования ила, являющуюся в время дорогостоящей, так как удельная производительность фильтрации известноК у способу весьма низка 10-15 в предлага&мом способе она может быть увеличина в.несколько раз. когда в ил вводят реагент перед нагреванием.. Лримерб. 5 ядентичньхх обраэ-. цов вла, обработанного в условиях прира 1 с сернокислым алюминием, после стадии обезвоживания, и сушки подвергают сжиганию с выходом осадков 29%, 63%, 79%, и 85%. Далее осадки от сжигания обрабатьь. вают 5О%-ной серной кислотой до доотижения рН смеси, равного 2, и полученные в результате этого реагенты используют для обработки соответственно 5 порций активного ила.по условиям примера 1. При этом получают следующие величины, данные в табл. 3. Таблица 3

7 10063 28

Нахонеп, внедрение способа позволит|мому способу он составит около ,

шчвтвпьно снизить количество отхоцовт.е. примерно в 2 раза меньше, даже в том случае, если регенерапия

реагентов проиэвооитьсв не будет, ссг-Как показывает расчет, при яспопьласно расчетам, выход остатка от сжя- . ;эовании предлагаемого оюсоба затраты .

гаяия при пер шбстке яла по извес 1на переработку i т ила (на сухое

1 иому сп«юобу составляет около 5&-6О%,вещество) могут быть сяйжены пример

тогда как п|В1 п еработке по предлагае ио,на 4О%.

| Туровский И | |||

| С | |||

| Обработка осао ков сточных вод | |||

| М., Стройнздат, 1975, с | |||

| Устройство для усиления микрофонного тока с применением самоиндукции | 1920 |

|

SU42A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| И., Монгайт И | |||

| Д., Ррддиплер И | |||

| и | |||

| Методы очистки производственных сточных вод | |||

| М., Стройнадат, 1977 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| и | |||

| др | |||

| Опыт обработки и сжигания осадков .сточных вод на Светлогорском комбинате | |||

| - Бумажная промышленность , 1977, № 3, с | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1983-03-23—Публикация

1980-06-16—Подача