Изобретение относится к промыш ленности строительных материалов, в частности к производству стекла, и касается технологии производства высокооднородного оптического стекла Известен способ сварки стекла, заключающийся в том, что стекломассу нагревают путем пропускания электрического тока и в течение некоторого времени подвергают воздействию магнитного поля. Величина и ориентация магнитного потока по отношению к величине и ориентации тока нагрева таковы, что силы, создаваемые взаимодействием упомянутого тока и магнитного поля, направлены так, что изменяют поток движения стекломассы f1j Недостатком известного способа варки стекла является то, что вращение расплавленной стекломассы происходит в одной плоскости, вследстви чего степень однородности стекломассы не приемлема для оптических и дру гих высококачественных стекол, кроме того, процессы осветления интенсифицируются незначительно. Известен способ варки стекла, Iкогда варку стекла осуществляют в шахтных или горшковых печах, оснащен ных одним или несколькими индукторами, используемых для высококачественного индукционного нагрева распла ва стекломассы. В дискообразной узкой зоне печи создают переменное маг нитное поле . По высоте печи создайтдис кообразную узкую зону магнитного поля путем перемещения одной или нескольких катушек по высоте печи со скоростью от 2 до 5 мм в секунду. В дискообразной зоне, которая по высоте достигает несколч их сантиметров, создают более высокую температуру, по сравнению с температурой в верхней и прилегающей к дну зонах печи, эта зона с более высокой температурой затем перемещается по высоте печи и, таким образом, при передвижении зоны с более высокой температурой пузыри соединяются, увеличиваются по размеру, а затем быстро поднимаются к поверхности расплава стекломассы 2. В качестве варианта предложено также создавать магнитное поле, проходящее через расплав стекломассы таким образом, что одну или нескоУ1ьк катушек устанавливают неподвижно, а печь С. расплавом стекломассы перемещают по направлению к верхней зоне печи 3 . Известный способ имеет следующие недостатки. В шахтной или горшковой печах отдельные, стадии стекловарения, силикато- и стеклообразование, осветление и гомогенизация расплава стекломассы, как и последующее ее охлажде ниечдо температуры выpaбotки, в основ ном осуществляется по времени последовательно. Пространственно эти фазы в шахтной и горшковой печах протекают в одном и том же месте. Устранение из расплава стекломассы газов, образовавшихся в виде пузырей в результате физико-химических процессов и гомогенизации расплава, осуществляется путем наложения переменного горизонтального магнитного поля. Путем перемещения одной или нескольких катушек вверх и вниз по,высоте создают дискообразную низкую зону с повышенной температурой, которая по высоте не превышает нескольких сантиметров. В этой зоне стекломасса нагревается на БО-ЮО С выше той температуры, какой обладает стекломасса в других зонах печи. Стекломасса из областей, обладающих более высокой температурой, перемещается в области, обладающие более низкой температурой. Не учитывается при этом, что в расплаве стекломассы имеют место обратные течения стекломассы, т.е. течения из зон, обладающих меньшей температурой, .в области, обладающие более высокими температурами. Усиление естественной конвекции в областях стекломассы, прилегающих к дискообразной зоне с повышенной температурой, высота которой - несколько сантиметров, мало эффективно. Время, затрачиваемое на перемещение одной или нескольких катушек вниз или вверх относительно печи, высота которой, например 50 см, а диаметр 20 см, со скоростью от 2 до 5 мм/с равно, как и пер.еме1цение печи со стекломассой по отношению высоты катушек и время, затрачиваемое на создание температурного градиента в дискообразной зоне, лишь немногим меньше времени, которое необходимо для того,.чтобы между силами, вызываемыми градиентом температуры и выравнивающими силами (перемещение

стекломассы), установилось равновесие. Другими словами, в то время, как дополнительный нагрев в дискообразной зоне печи .приводит к образованию температурного градиента, перемещение стекломассы успевает выровнять этот градиент. В результате образуется типичное естественное конвективное течение.

Если в дискообразной зоне с повышением темпе15атуры на SO-IOO C уменьшается вязкость иповерхностное натяжение, то в то же время значения этих параметров стекломассы в других зонах печи остаются постоянными.

Следовательно, некоторое повышение подъемной силы пузырьков в стекломассе далеко недостаточно, чтобы обеспечить осветление стекломассы, предназначенной для оптических и специальных стекол, для которых в отношении осветления предъявляют особенно жесткие требования.

Непрерывное перемещение одной или нескольких катушек по высоте печи или непрерывное перемещение печи с расплавом стекломассы относительно высоты катушек существенно осложняет и удорожает изготовление устройств, предназначенных для варки стекла.

Целью изобретения является повышение производительности и качества стекломассы.

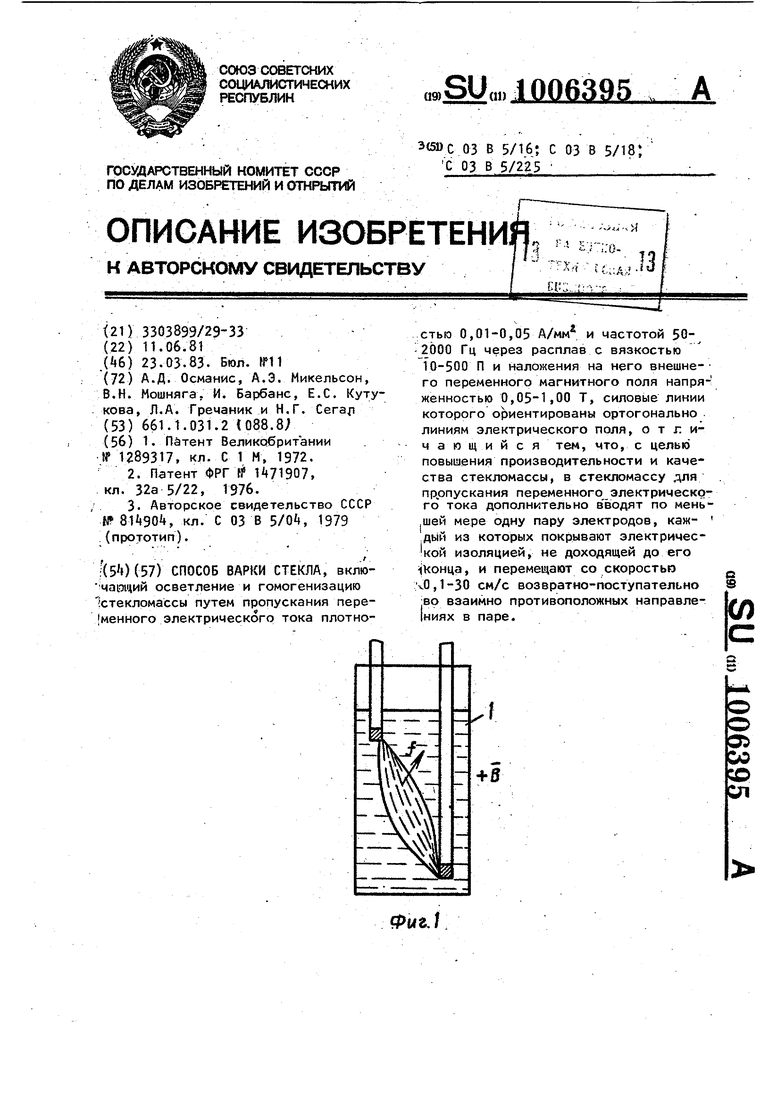

Поставленная цель достигается тем, что согласно способу варки стекла, включающему осветление и гомогени-. зацию стекломассы путем пропускания переменного электрического тока плот ностью 0,01-0,05 А/мм и частотой 50-2000 Гц через расплав с вязкостью П и наложения на него внешнего переменного магнитного поля напряженностью 0,05-1,00 f, силовые линии которого ориентированы ортогонально .линиям электрического поля, в стекломассу для пропускания переменного электрического тока дополнит льно вводят, по меньшей мере, одну пару электродов, каждый из которых покрывают электрической изоляцией, не доходящей до его конца, и перемещают со скоростью 0,1-30 см/с возвратно-поступательно во взаимно противоположных направлениях в паре.

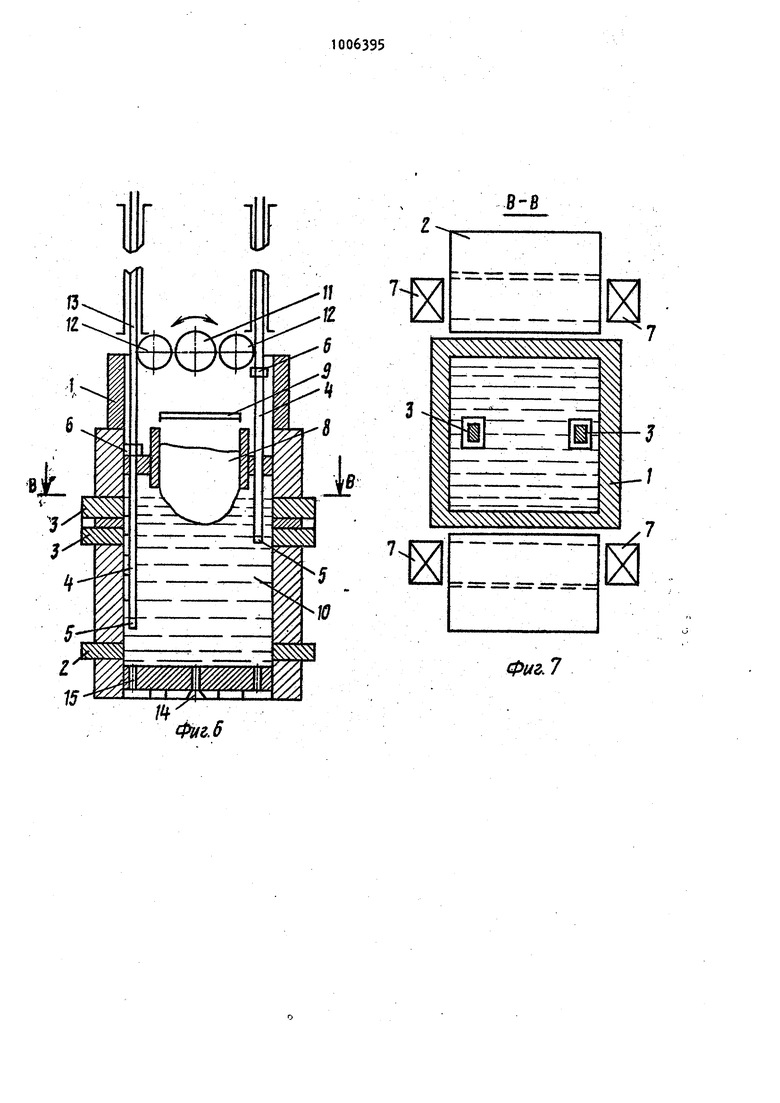

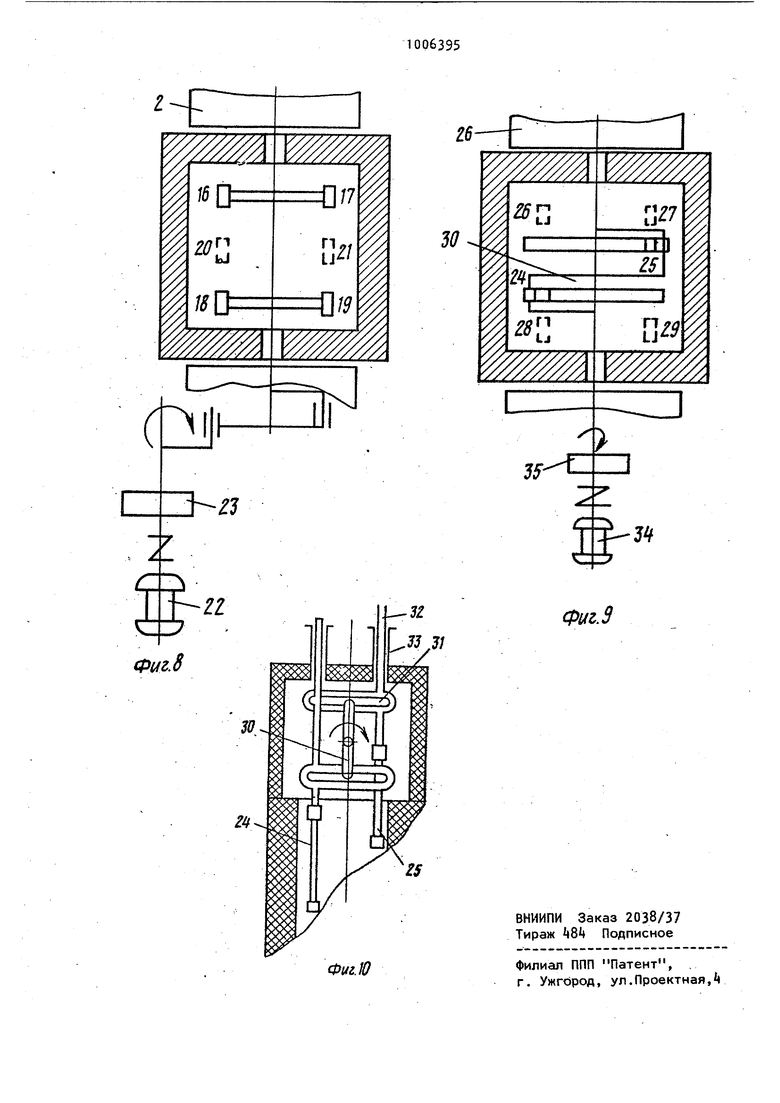

Путем перемещения подвижных элек- , 55Электропечь f выполнена с электротродов вертикально во взаимно противо-магнитом 2, неподвижными электродами положных направлениях достигают не-3 и подвижными электродами ., поверхпрерывного перемещения плоскостиность которых электрически изопировавращения стекломассы относит ельно горизонтальной плоскости. При этом наклон плоскости вращения стекломассы относительно горизонтальной плоскости достигается 170. В результате образуется суперпозиция вращательных движений расплава стекломассы, т.е. вращение.в вертикальной плоскости , обусловленное взаимодействием горизонтальной составляющей.электри0ческого тока и магнитного поля, и вращение в горизонтальной плоскости, обусловленное воздействием вертикальной составляющей электрического тока и

5 магнитного поля.

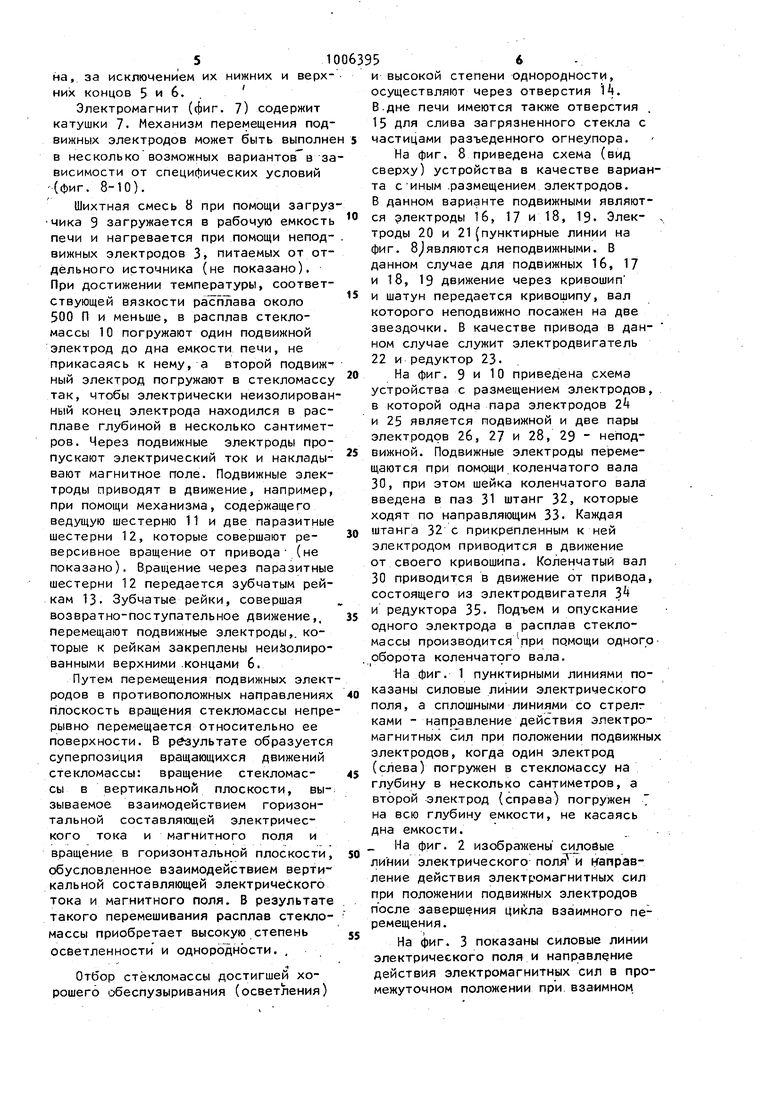

На фиг. 1 представлены схематически силовые линии электрического поля и направление электромагнитных сил при таком положении подвижных электродов, когда один электрод (слева) по0гружен в стекломассу на глубину 23 см, а второй (справа) - на всю глубину емкости, не касаясь дна; на фиг. 2 - то же, один электрод (слева) погружен в стекломассу на ,

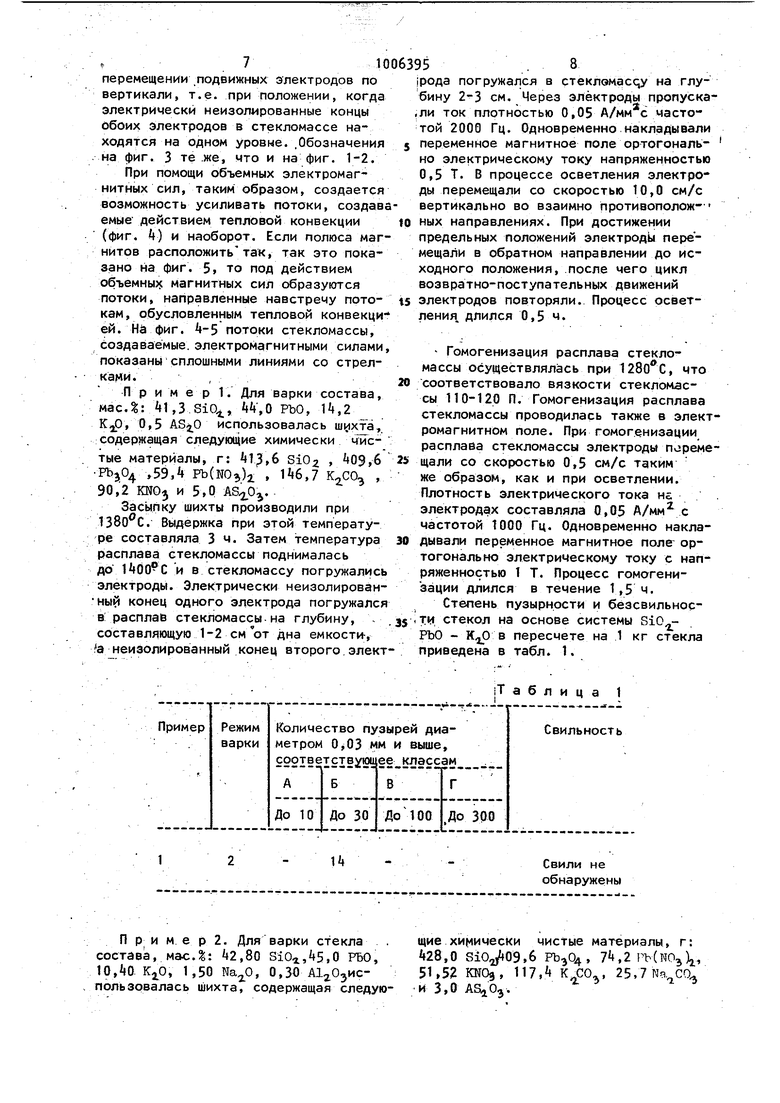

5 всю глубину емкости, но не прикасается ко дну, а второй (справа) на глубину 2-3 см погружен в стекломассу, на фиг. 3 то же,при таком положении подвижных электродов, когда электри0чески изолированные концы электродов находятся в стекломассе на одном уровне; на фиг. k - вид А на фиг. 3, полосы магнита расположены таким образом, что потоки стекломас5сы, обусловленные действием объемных электромагнитных сил, усиливают потоки, наличие которых обусловлено действием тепловой конвекции на фиг. 5 вид Б на фиг. 31полосы маг0нита расположены таким образом, что потоки расплава стекломассы, обусловленные действием объемных электромагнитных сил, направлены навстречу потокам, образовавшимся под действием

5 тепловой конвекции) на фиг. 6 - устройство, вид спереди, на фиг. 7 разрез В-В на фиг. 6; на фиг. 8 устройство, содержащее четыре подвижных и два неподвижных электрода,

0 вид сверху; на фиг. 9 - то же, содержащее два подвижных и четыре неподвижных электрода; на фиг.. 10 то же, вид спереди. на, за исключением их нижних и верхних концов 5 и 6. . Электромагнит (фиг. 7) содержит катушки 7. Механизм перемещения подвижных электродов может быть выполне в несколько возможных вариантов в за висимости от специфических условий (фиг. 8-10). Шихтная смесь 8 при помощи загруз чика 9 загружается в рабочую емкость печи и нагревается при помощи неподвижных электродов 3 питаемых от отдельного источника (не показано). При достижении температуры, соответствующей вязкости ра РГлава около 500 П и меньше, в расплав стекломассы 10 погружают один подвижной электрод до дна емкости печи, не прикасаясь к нему, а второй подвиж ный электрод погружают в стекломассу так, чтобы электрически неизолирован ный конец электрода находился в расплаве глубиной в несколько сантиметров. Через подвижные электроды пропускают электрический ток и накладывают магнитное поле. Подвижные электроды приводят в движение, например, при помощи механизма, содержащего ведущую шестерню И и две паразитные шестерни 12, которые совершают реверсивное вращение от привода (не показано). Вращение через паразитные шестерни 12 передается зубчатым рейкам 13. Зубчатые рейки, совершая возвратно-поступательное движение,, перемещают подвижные электроды,, которые к рейкам закреплены неизолированными верхними .концами 6. Путем перемещения подвижных элект родов в противоположных направлениях плоскость вращения стекломассы непре рывно перемещается относительно ее поверхности. В результате образуется суперпозиция вращающихся движений стекломассы: вращение стекломассы в вертикальной плоскости, вызываемое взаимодействием горизонтальной составляющей электрического тока и магнитного поля и вращение в горизонтальной плоскости, обусловленное взаимодействием вертикальной составляющей электрического тока и магнитного поля. В результате такого перемешивания расплав стекломассы приобретает высокую степень осветленности и однородности. , Отбор стекломассы достигшей хорошего обеспузыривания (осветления) и высокой степени однородности, осуществляют через отверстия Ц. В.дне печи имеются также отверстия 15 для слива загрязненного стекла с частицами разъеденного огнеупора. На фиг. 8 приведена схема (вид сверху) устройства в качестве варианта синым .размещением электродов. В данном варианте подвижными являются электроды 16, 17 и 18, 19. Элек- . троды 20 и 21(пунктирные линии на фиг. Выявляются неподвижными. В данном случае для подвижных 16, 17 и 18, 19 движение через кривошип и шатун передается кривошипу, вал которого неподвижно посажен на две звездочки. В качестве привода в данном случае служит электродвигатель 22 и редуктор 23. . На фиг. 9 и 10 приведена схема устрой.ства с размещением электродов, в которой одна пара электродов 2k и 25 является подвижной и две пары электродов 26, 27 и 28, 29 - неподвижной. Подвижные электроды перемещаются при помощи коленчатого вала 30, при этом шейка коленчатого вала введена в паз 31 штанг 32, которые ходят по направляющим 33. Каждая штанга 32 с прикрепленным к ней электродом приводится в движение от своего кривошипа, Ко)1енчатый вал 30 приводится в движение от привода, состоящего из электродвигателя 3 и редуктора 35. Подъем и опускание одного электрода в расплав стекломассы производится при помощи одногооборота коленчатого вала. На фиг. 1 пунктирными линиями показаны силовые линии электрического поля, а сплошными линиями со стрелг ками - направление действия электромагнитных сил при положении подвижных электродов, когда один электрод (слева) погружен в стекломассу на глубину в несколько сантиметров, а второй электрод (справа) погружен 7 на всю глубину емкости, не касаясь дна емкости. На фиг. 2 изображены силовые линии электрического поля и каправление действия электромагнитных сил при положении подвижных электродов после завершения цикла взаимного перемещения. На фиг. 3 показаны силовые линии электрического поля и направление действия электромагнитных сил в промежуточном положении при, взаимном. 710 перемещении подвижных электродов по вертикали, т.е. при положении, когда электрически неизолированные концы обоих электродов в стекломассе находятся на одном уровне. .Обозначения на фиг. 3 те .же, что и на фиг. 1-2. При помощи объемных электромагнитных сил, таким образом, создается возможность усиливать потоки, создава емые действием тепловой конвекции (фиг. Ц) и наоборот. Если полюса магнитов расположитьтак, так это показано на фиг. 5, то под действием объемны; магнитных сил образуются потоки, направленные навстречу потокам, обусловленным тепловой конвекци ей. На фиг. 4-5 потоки стекломассы, создаваемые, электромагнитными силами, показаны сплошными линиями со стрелками. , П р и м ер 1. Для варки состава, мае.: 41,3.SiO, 44,0 РЪО, 14,2 К, 0,5 использовалась шухта, содержащая следующие химически чистые материалы, г: 413,6 SiO , 409,6 №304 ,59,4 pb(N03)i , 146,7 к,со , 90,2 KWOj и 5,0 AS,0. SacisinKy шихты производили при . Выдержка при этой температуре составляла 3 ч. Затем температура расплава стекломассы поднималась до 1400°С и в стекломассу погружались электроды. Электрически неизолированны( конец одного электрода погружался в; расплав стекломассы-на глубину, составляющую 1 -2 см от дна емкости;, Ia неиаолиров анный конец второго.элект

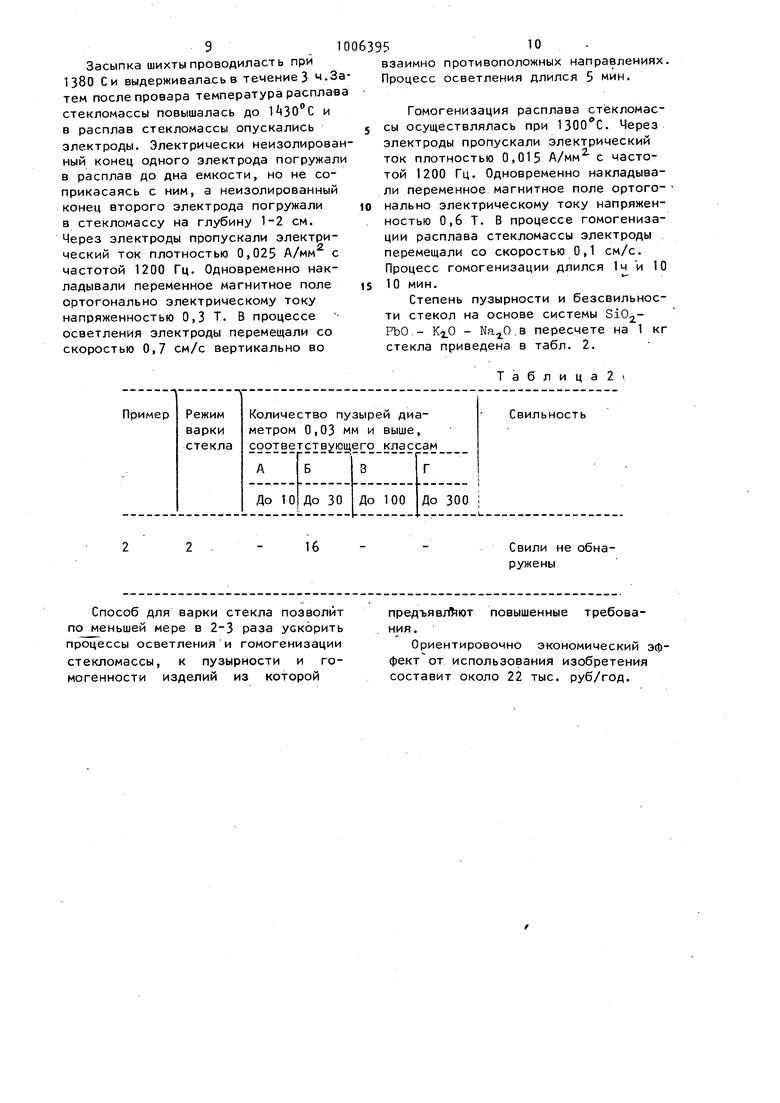

|Т а б л и ц а 1 5 рода погружался в cтeклoмacqy на глубину 2-3 см. Через электроды пропускали ток плотностью 0,05 частотой 2000 Гц. Одновременно накладывали переменное магнитное поле ортогонально электрическому току напряженностью 0,5 Т. В процессе осветления электроды перемещали со скоростью 10,0 см/с вертикально во взаимно противополож- ных направлениях. При достижении предельных положений электроды перемещали в обратном направлении до исходного положения, после чего цикл возвратно-поступательных движений электродов пов1торяли. Процесс осветления., длился 0,5ч. - Гомогенизация расплава стекломассы осуществлялась при , что соответствовало вязкости стекломассы 110-120 П. Гомогенизация расплава стекломассы проводилась также в электромагнитном поле. При гомогенизации расплава стекломассы электроды поремещали со скоростью 0,5 см/с таким же образом, как и при осветлении. Плотность электрического тока НЕ электродах составляла 0,05 А/мм с частотой 1000 Гц. Одновременно накладывали переменное магнитное поле ортогонально электрическому току с напряженностью 1 Т. Процесс гомогенизации длился в течение t,5 ч. Степень пузырности и безсвильносTtt стекол на основе системы - в пересчете на 1 кг стекла приведена в табл. 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ванная стекловаренная печь | 1982 |

|

SU1047848A1 |

| Способ варки стекла | 1982 |

|

SU1024423A1 |

| Печь для варки стекла | 1981 |

|

SU992432A1 |

| Способ варки стекла | 1979 |

|

SU814904A1 |

| Способ гомогенизации стекломассы | 1982 |

|

SU1044605A1 |

| Электрическая стекловаренная печь МАХИД | 1985 |

|

SU1260335A1 |

| Способ МАХИД варки стекла | 1985 |

|

SU1284950A1 |

| Ванная стекловаренная печь | 1983 |

|

SU1175885A1 |

| Электрическая стекловаренная печь | 1983 |

|

SU1100242A1 |

| Ванная стекловаренная печь | 1980 |

|

SU958335A1 |

СПОСОБ ВАРКИ СТЕКЛА, включаодий осветление и гомогенизацию (стекломассы путем пропускания пере(менного электрического тока плотностью 0,01-0,05 А/мм и частотой 50-2000 Гц через расплав с вязкостью 10-500 П и наложения на него внешне- го переменного магнитного поля напряженностью 0,05-1,00 Т, силовые линии которого ориентированы ортогонально линиям электрического поля, отличающийся тем, что, с целью повышения производительности и качества стекломассы, в стекломассу для пррпускания переменного электрического тока дополнительно вводят по меньшей мере одну пару электродов, каждый из которых покрывают электрической изоляцией, не доходящей до его Конца, и перемешают со скоростьо хО,1-30 см/с возвратно-поступательно :во взаимно противоположных направле(Л ниях в паре. 3 :А: ;о СП Фмг./

14

П р и М е р 2. Для варки стекла состава, мае.I: 42,80 SiOi,45,0 РЪО, 10,40 , 1,50 , 0,30 А12.0зислользрвалась шихта, содержащая следуюСвили не обнаружены

щие химически чистые материалы, г: 428,0 Si02/ 09,6 РЪз04, 74,2 РЪ(N03)2., 51,52 KN03, 117,4 кг;о,, 25, и 3,0 ASaOj.

Засыпка шихты проводиласть при 1380 Си выдерживалась в течение 3 ч.Затем после провара температура расплава стекломассы повышалась до С и в расплав стекломассы опускались электроды. Электрически неизолированный конец одного электрода погружали в расплав до дна емкости, но не соприкасаясь с ним, а неизолированный конец второго электрода погружали в стекломассу на глубину 1-2 см. Через электроды пропускали электрический ток плотностью 0,025 А/мм с частотой 1200 Гц. Одновременно накладывали переменное магнитное поле ортогонально электрическому току напряженностью 0,3 Т. В процессе осветления электроды перемещали со скоростью 0,7 см/с вертикально во

16

Способ для варки стекла позволит по меньшей мере в 2-3 раза ускорить процессы осветленияи гомогенизации стекломассы, к пузырности и гомогенности изделий из которой

взаимно противоположных направлениях. Процесс осветления длился 5 мин.

Гомогенизация расплава стёкломассы осуществлялась при ТЗООС. Через электроды пропускали электрический ток плотностью 0,015 А/мм с частотой 1200 Гц. Одновременно накладывали переменное магнитное поле ортогонально электрическому току напряжеиностью 0,6 Т. В процессе гомогенизации расплава стекломассы электроды перемещали со скоростью 0,1 см/с. Процесс гомогенизации длился 1ч и 10 10 мин.

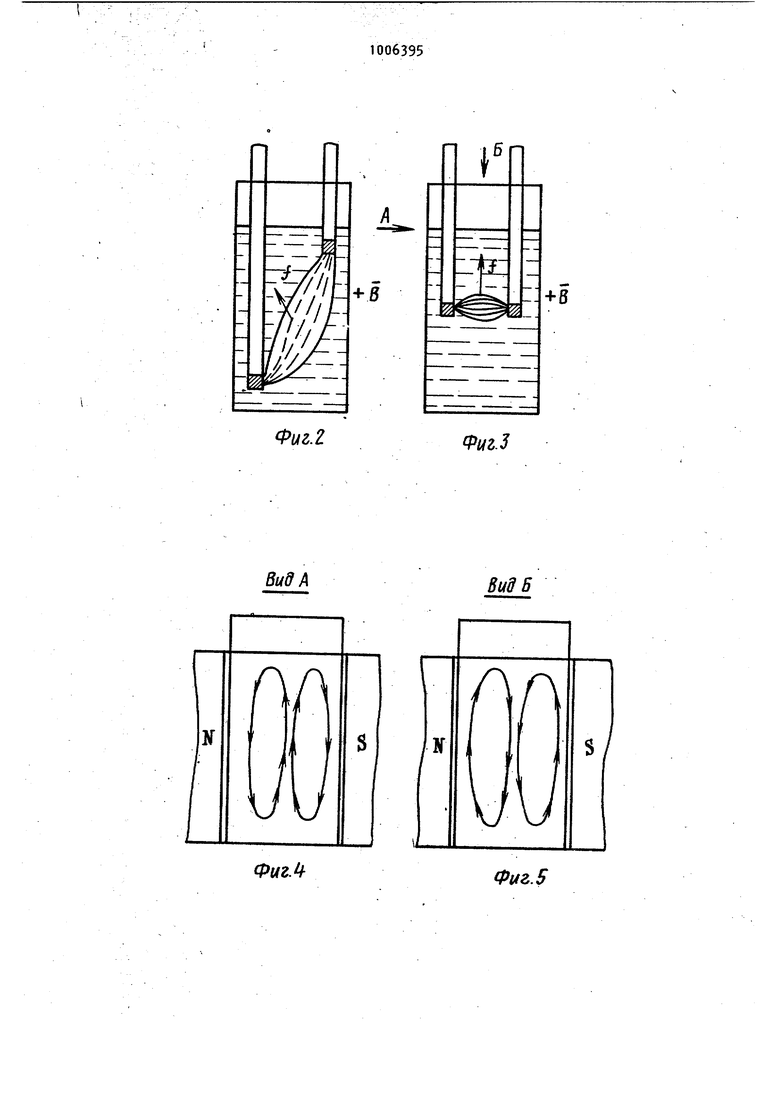

Степень пузырности и безсвильности стекол на основе системы SiOj,FbO,- - .B пересчете на 1 кг стекла приведена в табл. 2.

Таблица2.

Свили не обнаружены

пpeдъявJ ют повышенные требования.

Ориентировочно экономический эффект от использования изобретения составит около 22 тыс. руб/год.

////--Л

Фаи.г

QuQ

П б

+5

%e.J

В ид В

If

ФигЛ

Ф14г.5

t t

В-В

Фi4г. 7

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ определения подвижности носителей заряда в твердых телах | 1985 |

|

SU1289317A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор для решения показательных и алгебраических уравнений | 1946 |

|

SU71907A1 |

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

Авторы

Даты

1983-03-23—Публикация

1981-06-11—Подача