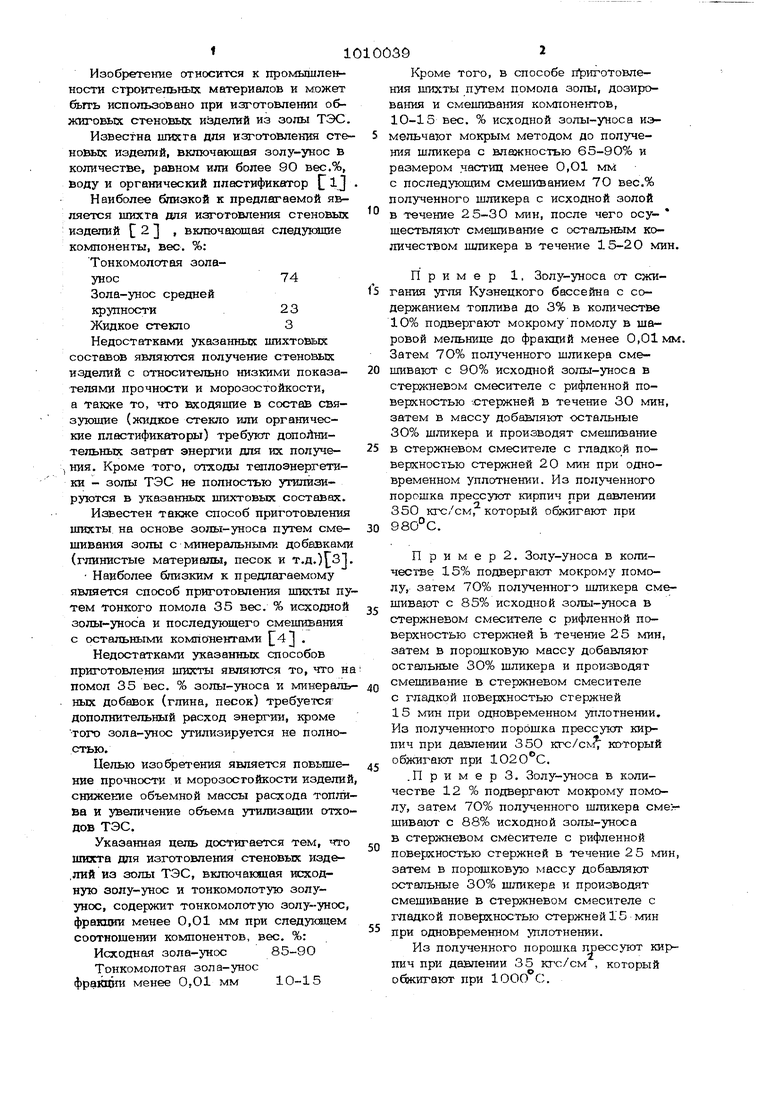

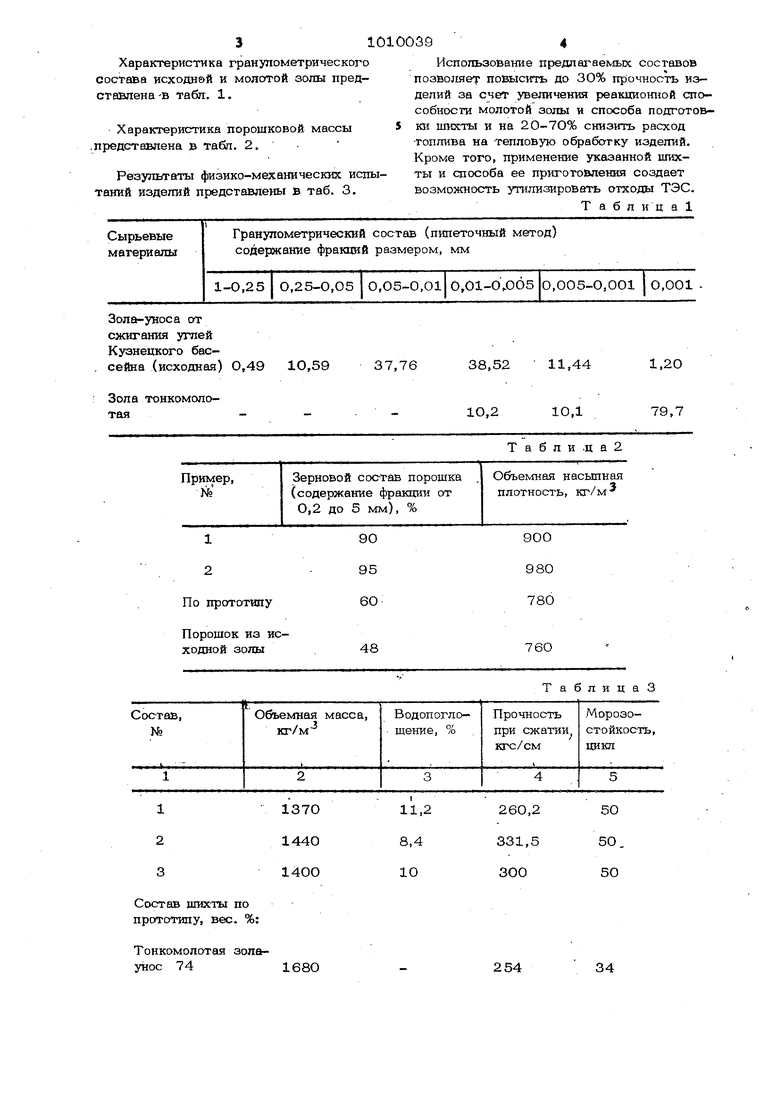

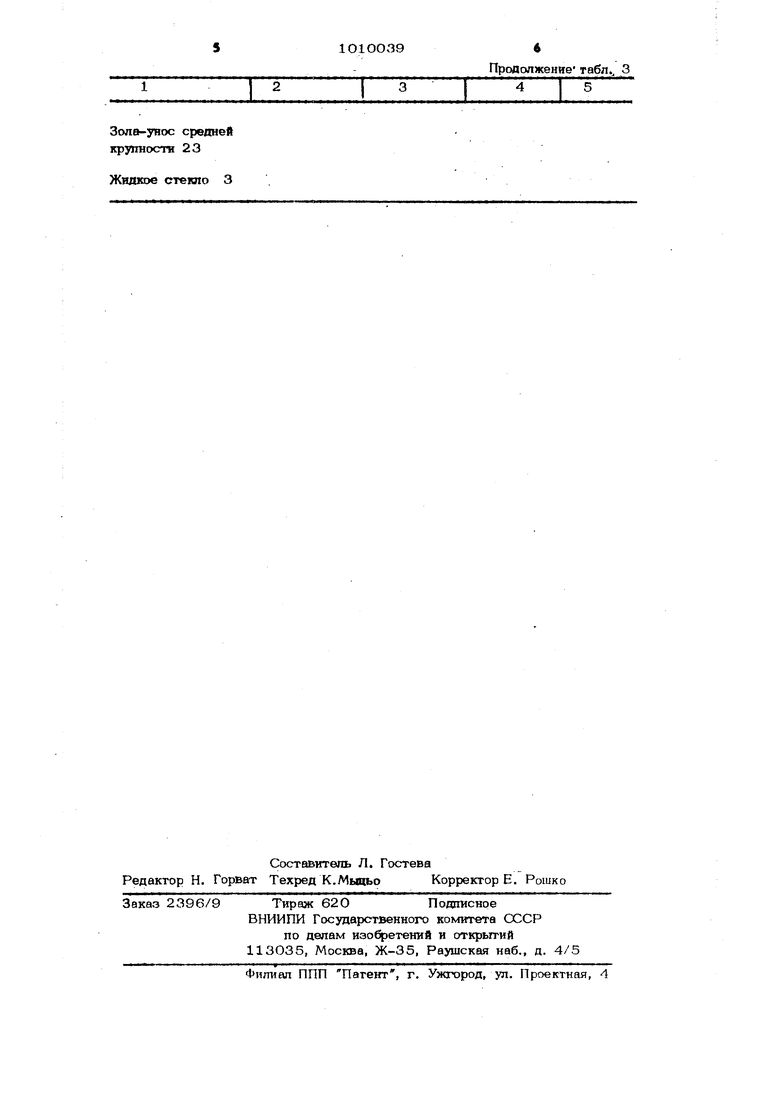

Изобретение относктся к промышленности строительных материалов и может быть использовано при изготовлении обжкговьк стеновых изделий из золы ТЭС Известна шихта для изготовления сте новых изделий, включающая золу-унос в количестве, равном или более 90 вес.%, воду и органический пластификатор ij Наиболее бтшзкой к предлагаемой является шихта для изготовления стеновых изделий С 2 , включающая следуклцке компоненты, вес. %: Тонкомолотая золаунос74Зола-унос средней крупности2 3 Жидкое стекло3 Недостатками указанных шихтовых составов являются получение стеновых изделий с относительно низкими показателями прочности и морозостойкости, а также то, что Входящие в состав связующие (жидкое стекло или органические пластификаторы) требуют дополнительных затрат энергии для их получе, иия. Кроме того, отходы теплоэнергетики - золы ТЭС не полностью утилизируются в указанных шихтовых составах. Известен также способ приготовления шихты на основе золы-уноса путем смешивашга золы с минеральными добвшками (глинистые материалы, песок и т.д.)3 Наиболее близким к предлагаемому является способ приготовления шихты пу тем тонкого помола 35 вес. % исходной золы-уноса и последующего смешивания с остальными компонентами . Недостатками указанных способов приготовления шихты являются то, что н помол 35 вес. % золы-уноса и минераль ных добавок (глина, песок) требуетея дополнительный расход энергии, кроме того зола-унос утилизируется не полностью. Целью изобретения является повышение прочности и морозостойкости издели снижение объемной массы расхода топли ва и увеличение объема утилизации отхо дов ТЭС. Указанная цель достигается тем, что шюста для изготовления стеновых изде- ,ЛИЙ из золы ТЭС, включающая исходную золу-унос и тонкомолатую золуунос, содержит тонкомолотую золу-унос, фракции менее 0,01 мм при следукацем соотношении компонентов, вес. %: Исходная зола-унос85-9О Тонкомолотая зол а-унос фракшги менее 0,01 мм10-15 Кроме того, в способе приготовления шихты путем помола золы, дозирования и смешивания компонентов, 10-15 вес. % исходной золы-уноса иэмельчают мокрым методом до получения шликера с влажностью 65-9О% и размером частиц менее 0,О1 мм с последующим смешиванием 70 вес.% полученного шликера с исходной золой в течение 25-30 мин, после чего осу- ществляют смешивание с остальным количеством шликера в течение 15-20 мин. Пример 1, Золу-уноса от сжигания угля Кузнецкого бассейна с содержанием топлива до 3% в количестве 10% подвергают мокромупомолу в шаровой мельнице до фракций менее 0,01мм. Затем 7О% полученного шликера смешивают с 90% исходной зояы-уноса в стержневом смесителе с рифленной поверхностью -стержней в течение 30 мин, затем в массу добавляют остальные 30% шликера и производят смешивание в стержневом смесителе с гладкой поверхностью стержней 2 О мин при одновременном уплотнени 1. Из полученного порошка прессуют кирпич при давлении 350 кгс/см, который обжигают при 980°С. П р и м е р 2. Золу-уноса в колич«;тве 15% подвергают мокрому помолу, затем 70% полученного шликера смешивают с 85% исходной золы-уноса в стержневом смесителе с рифленной поверхностью стержней в течение 25 мин, затем в порошковую массу добавляют остальные ЗО% шликера и производят смешивание в стержневом смесителе с гладкой поверхностью стержней 15 мин при одновременном уплотнении. Из полученного порошка прессуют кирпич при давлении 350 кгс/ск1 который обжигают при . .П р и м е р 3. Золу-уноса в количестве 12 % подвергают мокрому помолу, затем 7О% полученного шликера сме;- шивают с 88% исходной золы-унос а в стержневом смесителе с рифленной поверхностью стержней в течение 25 мин, затем в порошковую массу добавляют остальные ЗО% шликера и производят смешивание в стержневом смесителе с гладкой поверхностью стержней 15 мин при одновременном уплотнении. Из полученного порошка прессуют кирпич при давлении 35 кгс/см , который обжигают при 100О С. Характеристика гранулометрического состава исходнэй и молсггой золы представлена -в табл. 1. Характеристика порошковой массы .представлена в табл. 2. Резуттвтаты физико-механических исп таний изделий представлены в таб. 3. Использование предлагаемых составов позволяет повысить до 30% прочность изделий за счет увеличения реакционной способности молотой золы и способа подго-товки шихты и на 20-70% снизить расход топлива на тепловую обработку изделий. Кроме того, применение указанной шихты и способа ее приготовления создает возможность утилизировать отходы ТЭС. Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ ЗОЛОКЕРАМИЧЕСКИХ СТЕНОВЫХ МАТЕРИАЛОВ | 2008 |

|

RU2387617C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИОННО-ТЕПЛОИЗОЛЯЦИОННОЙ СТРОИТЕЛЬНОЙ КЕРАМИКИ И СОСТАВ ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2379258C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПРЕССОВАННЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2312013C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНОЙ КЕРАМИКИ СВЕТЛЫХ ТОНОВ | 2011 |

|

RU2482092C2 |

| ПЕНОБЕТОННАЯ СМЕСЬ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2292322C1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ ДЛЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2199502C2 |

| Керамический кирпич и способ его получения | 2021 |

|

RU2797169C1 |

| Способ изготовления строительных изделий | 1990 |

|

SU1757456A3 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВОЙ КЕРАМИКИ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2012 |

|

RU2500647C1 |

| САМОВЫРАВНИВАЮЩАЯСЯ СТРОИТЕЛЬНАЯ СМЕСЬ | 2014 |

|

RU2568449C1 |

1. Шихта для изготовления стеновых изделий из золы ТЭС, вкпючакяцая исходную золу-унос и тонкомолотую золу-унос, отличающаяся тем, что, с дельта повьпиения прочности и морозостойкости изделий, снижения объемной массы расхода топлива и увеличения объема утилнзашш отходов ТЭС, она содержит тонкомолотую золу-унос фракшга менее 0,01 мм при следующем, соотношении компонентов, вес. %: Исходная зола-унос . 85-90 Тонкомолотая золаунос фракшге менее 0,О1 мм10-15 2. Оюсоб приготовления шихты путем помола золы, дозирования и смешивания компонентов, отличаю - ш и и с я тем, что; с целью повышения проч-2 ности и морозостойкости изделий, сниже ния расхода топлива и увеличения объема утилизаххии отходов ТЭС, 1О-15вес.% исходной золы-унос а измельчают мокрым методом до получения шликера с влажностью 65-90% и размером частиц м&нее 0,О1 мм, с последующим смешиванием 7О вес. % полученного) шликера с исходной золой в течение 25-ЗО мин, после чего осуществляют смешивание с остальным количеством шликера в те-, чение 15-2О мин. со QD

Зола-уноса от сжигания углей Кузнецкого бассейна (исходная) 0,49

Зола тонкомолотаяЗерновой состав порошка (содержание фракции от 0,2 до 5 мм), %

1

2 По прототипу

Порошок из исходной золы

1

2

3

Состав шихты по прототипу, вес. %:

Тонкомолотая золаунос 74

1,2О

38,5211,44

1О,210,1

79,7

Т а б л и .ц а 2

Объемная насыпная плотность, кг/м

90О 980 780

76О

ТаблидаЗ

11,2

8,4

10

254

34

1О1ОО396

Зола-унос средней круиности 23

Жидкое стекло 3

-Продолжение табл., 3

Авторы

Даты

1983-04-07—Публикация

1981-12-05—Подача