Изобретение относится к способам отделения взвешенных частиц от газа или жидкостей и может быть использовано в химической, пищевой, медицинской и других отраслях народного хозяйства.

Известен способ очистки жидкости от твердых включений с использованием гидоодинамических свойств тонкослойного потока. Способ осуществляют путем подачи под напором жидкости на рабочую поверхность. Жидкость подают снизу вверх. Под действием напора жидкость растекается по поверхности тонким слоем и удерживается на ней за счет сил поверхностного натяжения и адгезии. Частицы, ударяясь о рабочую поверхность, теряют свою скорость и выходят из тонкослойного потока

Недостатком известного способа является то, что он не обеспечивает достаточно интенсивную очистку текучей среды от дисперсных частиц. Более эффективен способ очистки текучей среды с использованием гидродинамических свойств потока, осуществляемый путем подачи жидкости йа выпуклую в сторону потока криволинейную эластичную поверхност снизу вверх. Поток жидкости при это скользит по выпуклой криволинейной поверхности, повторяя ее изгиб, а твердые частицы, обладая значительной инерцией, ударяются об указанну выпуклую эластичную поверхность, отскакивают от нее под некоторым углом, отделяясь от потока С 2.

Недостатком данного способа является то, что перед столкновением с выпуклой поверхностью дисперсным частицам в потоке должна быть сообщена значительная кинетическая энергия, чтобы резко изменить направление своего движения.

Кроме того, при столкновении с выпуклой поверхностью дисперсных частиц, которым сообщена значительная кинетическая энергия, необходимая для качественного отделения от текучей среды, в месте контакта возникают силы адгезии. Эти силы препятствуют интенсивному отделению дисперсных частиц из потока жидкости или газа. Явление прилипания дисперсных частиц к криволинейной поверхности проявляется особенно сильно, когда опд1санным способом отделяют от текучей среды дисперсные частицы, не обладакицие упругими свойствами.Таким образом, в указанном способе не рационально используются силы инерции для отделения дисперсных частиц из потока текучей среды. В результате исключено выделение из потока жидкости или газа дисперсных частиц, не обладающих упругими

свойствами при взаимодействии с выпуклой поверхностью, так как он прилипают к последней. Известный способ требует повышенных энергозатрат

. для придания дисперсным частицам

больших значений кинематической энергии, чтобы они отскакивали от криволинейной поверхности.

Цель изобретения - эффективное использование силы инерции, действуюO щей на дисперсные частицы для интенсивного отделения последних от потока дисперсной среды, независимо от упругих свойств дисперсных частиц и их плотности.

5 Поставленная цель достигается тем, что согласно способу отделения дисперсных частиц,осуществляемому путем подачи дисперсной среды на выпуклую криволинейную поверхность,

0 среду в виде плоской струи подают тангенциально.к выпуклой-криволинейной поверхности.

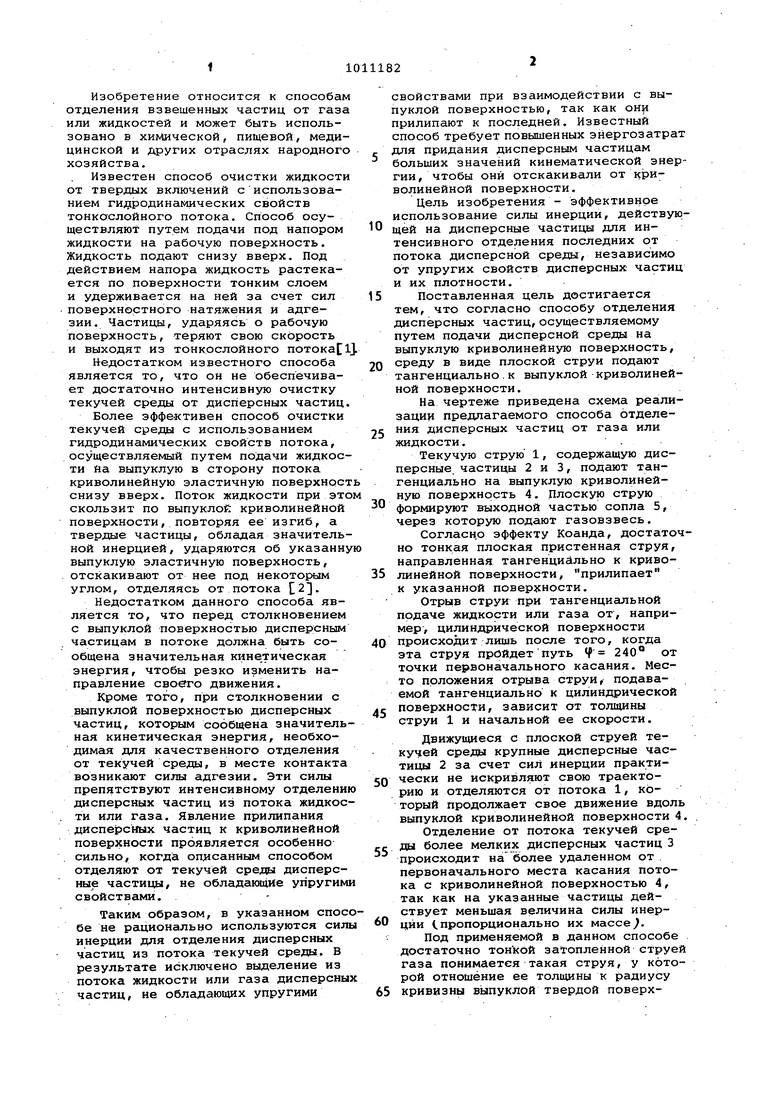

На чертеже приведена схема реализации предлагаемого способа отделения дисперсных частиц от газа или жидкости..

Текучую струю 1, содержащую дисперсные частицы 2 и 3, подают тангенциально на выпуклую криволинейную поверхность 4. Плоскую струю

формируют выходной частью сопла 5, через которую подают газовзвесь.

Согласн.о эффекту Коанда, достаточно тонкая плоская пристенная струя, направленная тангенциально к криволинейной поверхности, прилипает к указанной повер5сности.

Отрыв струи при тангенциальной подаче жидкости или газа от, например, цилиндрической поверхности

0 происходит лишь после того, когда эта струя пройдет путь 9 240 от точки первоначального касания. Место положения отрыва струи, подаваемой тангенциально к цилиндрической поверхности, зависит от толщины струи 1 и начсшьной ее скорости.

Движущиеся с плоской струей текучей среды крупные дисперсные частицы 2 за счет сил инерции практически не искривляют свою траекторию и отделяются от потока 1, который продолжает свое движение вдоль выпуклой криволинейной поверхности 4.

Отделение от потока текучей среды более мелких дисперсных частиц 3 происходит на более удаленном от первоначального места касания потока с криволинейной поверхностью 4, так как на указанные частицы действует меньшая величина силы инер0 цйи (.пропорционсьльно их массе.

Под применяемой в данном способе достаточно тонкой затопленной струей газа понимается такая струя, у которой отношение ее толщины к радиусу

5 кривизны выпуклой твердой поверхHoctH заметно меньше единицы. Например, если это отношение равно 0,1, то такую струю вполне можно назвать тонкой.

Плоская струя это такая струя, у которой отношение ее ширины к толщине заметно больше единицы. Например, если .это отношение равно 10, то такая струя - плоская.

Пример конкретного выполнения способа отделения дисперсных частиц от газов.

Подток газовзвеси формируют плоским соплом путем подачи последней через прямоугольное плоское сопло высотой 2 мм и шириной 10 мм касательно поверхности цилиндра 0 80 мм В качестве твердых частиц берут песок фракции 0,4-0,63 мм. Максимгшьный расход воздуха достигает 5 X 10 , при этом линейные скорости на выходе из плоского сопла не превышает V .250 м/с.

Направление движения отделенной от несущего газового потока струи дисперсного материала определяют при помощи экрана (лист фанеры, на который наносится свежий слой клея 88} ..

Для определения места.отрыва струи газа от поверхности цилиндра в последнем были просверливают отверстия с шагом 10 мм по всей окружности. Указанные отверстия выполняют в сечении, разделяющем плоское сопло по высоте на две равные части

При помощи микроманометра, подсоединенного к отверстиям на цилиндре 0 80 мм, определяют величину разности давлений (. атмосферного и на поверхности цилиндра). Место отрыва струи от поверхности цилиндра 0 80 мм определяется из условия равенства нулю упомянутой выше разности давлений.

В результате испытаний угол поворота струи газа от поверхности цилиндра 0 80 мм достигает 220-230 от первоначальной точки качания струи газовзвеси. При удалении экрана, покрытого свежим клеем, от плоского сопла на расстояние 40 см наблюдается разброс попаданий песчинок на экран по высоте от горизонтали до 5 мм.

Устанавливают, что увеличение весового расхода дисперсной фазы при фиксированном расходе газа несколько увеличивает угол поворота струи газа относительно криволинейной поверхности, цилийдра 0 80 мм.

Таким образом, предлагаемый способ обеспечивает максимальное нс0 пользование силы инерцииг действующей на дисперсные частицы независимо от упругих свойств указанных дисперсных и их плотности, так как вероятный контакт их с выпуклой криволинейной поверхностью 3 происходит по касательной, т.е. вероятность Прилипания (появления адгезионных сил) при достаточно высоких начальных скоростях потока текучей очень мала.

0 Данный способ отделения дисперсных частиц от газов Сжидкостей ) с использованием аэро- и ,гидродинамических свойств потока позволяет легко и просто осуществлять очистку

5 текучей среды в различных устро йствах и аппаратах. Упрощение конструкций очистных сооружений и устройств , почти полное отсутствие эксплуатационных расходов позволяет

0 получить значительный экономический эффект в самых различных отраслях народного хозяйства. .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ измельчения частиц в газовых струях | 1980 |

|

SU939079A1 |

| СПОСОБ ВИХРЕВОГО БЫСТРОГО ПИРОЛИЗА УГЛЕРОДСОДЕРЖАЩИХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2632690C1 |

| СТРУЙНО-ИНЕРЦИОННЫЙ ДИСКОВЫЙ ПЫЛЕУЛОВИТЕЛЬ | 2004 |

|

RU2264844C2 |

| ГАЗОДИНАМИЧЕСКОЕ УСТРОЙСТВО ТОНКОГО ИЗМЕЛЬЧЕНИЯ | 1993 |

|

RU2013134C1 |

| УСТАНОВКА ДЛЯ СУШКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 1991 |

|

RU2030699C1 |

| Устройство для измельчения частиц в газовых струях | 1985 |

|

SU1416176A1 |

| СТРУЙНО-ИНЕРЦИОННЫЙ ПЫЛЕУЛОВИТЕЛЬ | 1998 |

|

RU2159144C2 |

| ПЫЛЕУЛОВИТЕЛЬ МЕЛКОДИСПЕРСНОЙ ПЫЛИ | 2006 |

|

RU2316397C1 |

| УСТАНОВКА ДЛЯ СУШКИ И АГЛОМЕРАЦИИ ПИЩЕВЫХ СРЕД | 2014 |

|

RU2570536C1 |

| СПОСОБ СВЕРХТОНКОГО ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ | 1993 |

|

RU2070094C1 |

СПОСОБ ОТДЕЛЕНИЯ ДИСПЕРСНЫХ, ЧАСТИЦ ОТ ГАЗОВ ИЛИ ЖИДКОСТЕЙ, осуществляемый путем подачи дисперсной среды на выпуклую криволинейную поверхность, отличающ и и с я тем, что, с целью эффективного использования силы инерции, действующей на дисперсные частицы для интенсивного отделения последних от потока дисперсной среды, независимо от упругих свойств и плотности дисперсных частиц, дисперсную среду s виде плоской струи подают тангенциально к выпуклой криволинейной поверхности.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для очистки жидкости от твердых включений | 1975 |

|

SU565688A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-04-15—Публикация

1981-01-14—Подача