Изобретение отсится к технике сушки сыпучих материалов в вихревых потоках газовзвеси и может быть использовано в любых отраслях промышленности, в частности для сушки молочного сахара (лактозы).

Известна сушилка для дисперсных материалов, содержащая корпус (вихревой пылеуловитель) в виде тела вращения с кольцевым разрывом в средней части и патрубками ввода основного и дополнительного теплоносителя в нижней и верхней его частях соответственно, снабженными на выходе завихрителями, подсушиватель вихревого типа с пневмозагрузочным устройством, установленный снаружи корпуса в месте его разрыва с образованием с нижней частью корпуса переливного порога, причем верхняя часть корпуса имеет меньший диаметр и частично введена внутрь его нижней части, образуя кольцевой зазор, в котором установлены направляющие лопатки (авт.св. N 1048272 А и N 1182800 А, кл. F 26 B 17/10, 1982, 1984).

Аналогичные устройства известны также из авт.св. N 478167, 1288471, кл. F 26 B 17/10.

Известная сушилка представляет собой вихревую камеру и вихревой пылеуловитель со встречными закрученными газовыми потоками, скомпонованные в одну установку. Однако она характеризуется неоправданно высоким расходом энергии на проведение процесса сушки, вследствие того, что в сушильную установку теплоноситель подается тремя потоками: первичным - с влажным материалом в вихревую камеру и вторичными потоками - через патрубки периферийного и осевого вводов в вихревой пылеуловитель.

Потенциал сушки первичного потока теплоносителя используется достаточно полно, так как исходный влажный материал имеет большое количество свободной влаги, которая эффективно удаляется в вихревой камере, обладающей значительной удерживающей способностью. Однако потоки вторичного теплоносителя, подаваемые в вихревой пылеуловитель, используются неэффективно, как вследствие чрезвычайно малого время пребывания материала в нижней части корпуса, исчисляемого сотыми долями секунды, так и из-за практически полного отсутствия материала в верхней части корпуса пылеуловителя.

Таким образом, с точки зрения процесса сушки подача вторичных потоков теплоносителя ничем не оправдана, лишь требует на его перемещение дополнительных затрат энергии.

Наиболее близким по технической сущности является установка для сушки дисперсных материалов, содержащая вихревую камеру с загрузочным патрубком влажного материала и приспособлением для отвода высушенного материала в виде газовзвеси, устройство для ввода теплоносителя, вихревой пылеуловитель, включающий корпус, цилиндро-коническую пылесборную камеру, тангенциальный патрубок ввода периферийного потока и осевой патрубок ввода центрального потока газовзвеси, выхлопную трубу очищенного газа, расположенную в верхней части корпуса (авт. св. N 1449804, кл. F 26 B 17/10, 1987). При этом устройство для ввода теплоносителя выполнено в виде тангенциального патрубка, на котором установлен загрузочный патрубок влажного материала, а приспособление для отвода высушенного материала образовано из веерообразных пластин, установленных с зазором.

Недостатками известной установки являются:

1. Повышенный расход как тепловой энергии на проведение процесса сушки, так и электрической на перемещение теплоносителя. Это вызвано тем, что сушильный агент, вводимый в вихревой пылеуловитель (сепарационную камеру) через осевой патрубок, не может полностью реализовать свой температурный потенциал, так как время пребывания материала в нем чрезвычайно мало и исчисляется сотыми долями секунды. Однако на перемещение этого дополнительного потока теплоносителя расходуется значительное количество электрической энергии.

2. Невозможность использовать для сушки материалов, обладающих повышенной адгезионной способностью, и при подаче питателем комков материала (гранул) различной крупности, что практически всегда встречается в заводских условиях. Это объясняется тем, что исходный материал сразу попадает в мощное центробежное поле и силами инерции отбрасывается на стенку вихревой камеры, где он и налипает. Крупные комки материала при пролете лишь на высоту тангенциального патрубка не успевают подсохнуть и разрушиться, поэтому появляется опасность образования отложений уже в патрубке ввода свежего теплоносителя.

3. Относительно невысокая эффективность сепарирования вследствие сноса тонкодисперсных частиц в выхлопную трубу радиально стекающим потоком отработанного теплоносителя.

Наибольшая скорость радиального стока газа наблюдается непосредственно у нижнего среза выхлопной трубы. Здесь, на высоте, равной диаметру выхлопной трубы, стекает до 90% всего газа (Cerman Chem. Eng. v.8, N 5, 1985, р. 223-233, fig.10), поэтому радиальный сток газа ослабляет действие центробежной силы и увеличивает сжатие восходящего потока перед входом и выхлопную трубу. Последнее способствует повышение затрат энергии на перемещение газа.

Аналогичное решение известно из авт.св. N 1546814, кл. F 26 B 17/10, характеризующегося теми же недостатками. Кроме того, представляется сомнительной сама идея изобретения, так как широко известно, что чем меньше запыленность входящего пылегазового потока, тем ниже эффективность улавливания пыли в циклоне.

Разработка заявляемого технического решения продиктована необходимостью создать установку для сушки молочного сахара, имея ввиду следующие технические условия:

молочный сахар - сильно налипающий продукт;

все известные конструкции питателей умеренной сложности не обеспечивают подачу исходного материала в виде комков (гранул) одинаковой крупности, т. е. на первом этапе сушка всегда происходит при существенно различной дисперсности гранулометрического состава влажного молочного сахара:

для минимизации расхода тепловой и электрической энергии весь объем свежего теплоносителя необходимо вводить в контакт с исходным материалом в одной зоне;

в вихревом пылеуловителе необходимо создать такую аэродинамическую обстановку, при котором в районе нижнего среза выхлопной трубы практически отсутствовал бы радиальный сток газа, направленный от периферии к центру, и наоборот, имело место радиальное течение газа от центра к периферии, что существенно повысит коэффициент очистки.

Эта задача решается в установке для сушки дисперсных материалов, содержащей вихревую камеру с загрузочным патрубком влажного материала и приспособлением для отвода высушенного материала в виде газовзвеси, устройство для ввода теплоносителя, вихревой пылеуловитель, включающий корпус, цилиндро-коническую пылесборную камеру, тангенциальный патрубок ввода периферийного потока и осевой патрубок ввода центрального потока газовзвеси, выхлопную трубу очищенного газа, расположенную в верхней части корпуса, в которой (согласно изобретению) загрузочный патрубок установлен на верхней крышке вихревой камеры соосно с ней напротив устройства ввода теплоносителя, выполненного в виде конической пневмотрубы, входящей большим основанием в вихревую камеру снизу, приспособление для отвода высушенного материала выполнено в виде двух однонаправленных улиток, одна из которых установлена снаружи загрузочного патрубка и подключена к тангенциальному патрубку ввода периферийного потока в вихревой пылеуловитель, расположенный вне вихревой камеры, а другая - снаружи пневмотрубы и подключена к осевому патрубку ввода центрального потока газовзвеси, при этом на выходных концах загрузочного патрубка и пневмотрубы установлены кольцевые диски, перекрывающие по радиусу вихревой камеры вход в обе улитки и между дисками закреплены закручивающие лопатки.

Кроме того, снаружи выхлопной трубы расположен обтекатель из двух конических обечаек, соединенных большими основаниями, верхняя обечайка закреплена на выхлопной трубе, а между обечайкой и корпусом пылеуловителя установлен лопаточный завихритель, при этом в верхней части нижней обечайки по всему периметру выполнены отверстия, осевая линия которых расположена на уровне нижнего среза выхлопной трубы, причем высота заглубления h выхлопной трубы в обтекатель составляет (0,1-0,25)D, а меньший диаметр нижней обечайки d1 равен (1,25 - 1,45)d, где D и d - диаметр корпуса пылеуловителя и выхлопной трубы соответственно.

Боковая поверхность пневмотрубы выполнена с продольными коническими каналами, имеющими в сечении форму дуги окружности и обращенными большими основаниями кверху, а выпуклостями наружу.

Если загрузочный патрубок установить по оси вихревой камеры напротив конической пневмотрубы, входящей в нее снизу, то представляется возможность предварительно обработать исходный материал прежде, чем он попадает в вихревую камеру, а именно:

подсушить в высокоактивном режиме контакта фаз двух встречно движущихся потоков - гравитационно падающих частиц и встречной струи свежего теплоносителя;

разрыхлить крупные агрегаты (куски) материала встречным потоком горячего газа - теплоносителя;

обеспечить классификацию материала по высоте пневмотрубы в зависимости от инерционности частиц (их крупности), т.е. дифференцированное время пребывания материала при первоначальном контакте с теплоносителем.

Все это позволяет исключить налипание на стенки, так как крупные агрегаты материала падают по центру пневмотрубы, будучи экранированными от стенок кольцевым слоем мелких частиц, уже подсушенных после разрушения крупных агрегатов и движущихся в восходящем потоке.

Размещение на выходных концах загрузочного патрубка и пневмотрубы кольцевых дисков и разгрузочных улиток симметрично на обеих торцевых крышках позволяет организовать в вихревой камере строго упорядоченное движение: для исходного материала от оси к периферии по центру камеры, а для высушенного материала наоборот - из периферии к центру по торцевым зазорам. Это обеспечивает равномерное распределение материала по высоте камеры и, как результат этого, высокоэффективную и равномерную сушку.

Если кольцевые диски будут перекрывать по радиусу вихревой камеры вход в разгрузочные улитки, то спектр распределения времени пребывания материала в зоне сушки будут предельно узким, что гарантирует равномерную остаточную влажность всех частиц высушенного материала.

Подключение верхней и нижней улиток к тангенциальному патрубку ввода периферийного потока и осевому патрубку ввода центрального потока газовзвеси соответственно позволяет обеспечить эффективность выделения энергии дополнительных газовых потоков, а также гарантирует практически полное исчерпание потенциала, сушки, т.е. проведение процесса с максимальным термическим кпд.

Если на выхлопной трубе вихревого пылеуловителя закрепить обтекатель, то это позволит повысить коэффициент очистки благодаря тому, что:

экранируется нижний образ выхлопной трубы от негативного влияния радиального стока газа, которое проявляется в ослаблении действия центробежной силы, увеличении сжатия потока при входе его в выхлопную трубу;

обеспечивается эжекционный захват частиц из восходящего осевого вихря и их совместная кинематическая коагуляция с частицами нисходящего периферийного потока.

Эжектирующее действие обтекателя проявляется благодаря тому, что вследствие сужения канала между верхней конической обечайкой и корпусом пылеуловителя скорость движения нисходящего периферийного вихря возрастает настолько, что статическое давление в нем на уровне переточных отверстий становится ниже, чем на входе в выхлопную трубу, благодаря чему осуществляется рециркуляция самых запыленных периферийных слоев восходящего вихря на коагуляцию совместно с частицами нисходящего вихря и их повторное сепарирование. Усилению коагуляции способствует и восстановление статического давления при диффузионном течении осевого вихря в нижней конической обечайке обтекателя.

Боковую поверхность пневмотрубы целесообразно выполнять с продольными коническими каналами, чтобы исключить налипание материала на стенки пневмотрубы и обеспечить подсушивание и разрыхление падающих агрегатов исходного материала в условиях высокой турбулентности, что однозначно предопределяет высокую интенсивность течения процессов.

Известно, что при движении газовзвеси турбулентность будет тем выше, чем больше межфазная скорость и эквивалентный диаметр канала  Re=

Re=  .

.

В центральной части пневмотрубы движение газовзвеси будет происходить с максимально возможной межфазной скоростью, равной удвоенной скорости фаз, так как она занята слоем материала, падающего в противоточно движущемся свежем теплоносителе. Поэтому процессы подсушки и дезагрегирования кусков материала будут происходит с максимальной интенсивностью, причем нарастающей к низу пневмотрубы. После снижения скорости падения частиц до нуля произойдет сброс частиц из зоны высокой турбулентности (т.е. из самой пневмотрубы) в конические каналы, в которых турбулентность существенно ниже вследствие значительно меньшего их эквивалентного диаметра по сравнению с диаметром пневмотрубы. Следовательно, пневмотранспорт подсушенного материала будет проходить как в условиях уменьшенной турбулентности, так и его локализации от зоны первоначальной обработки во встречно движущихся потоках, что исключает налипание материала на стенки и продольное перемешивание в пневмотрубе мелких частиц. Негативным результатом последнего является термическая деструкция рециркулирующих в пневмотрубе мелких частиц при их контакте со свежим высокотемпературным теплоносителем.

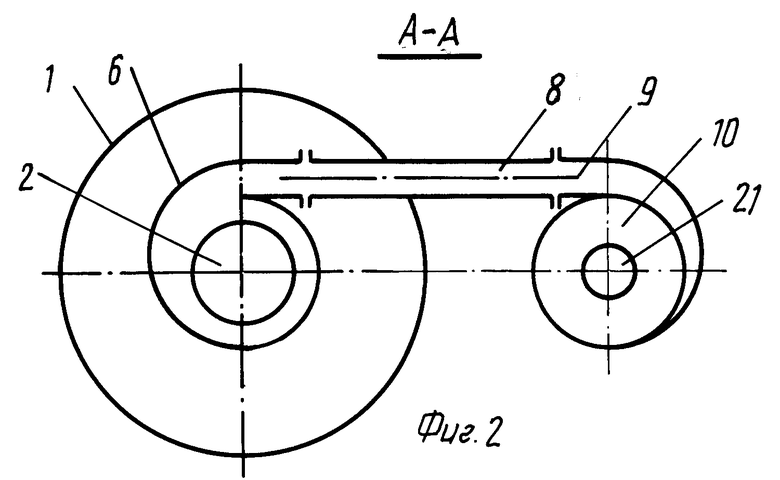

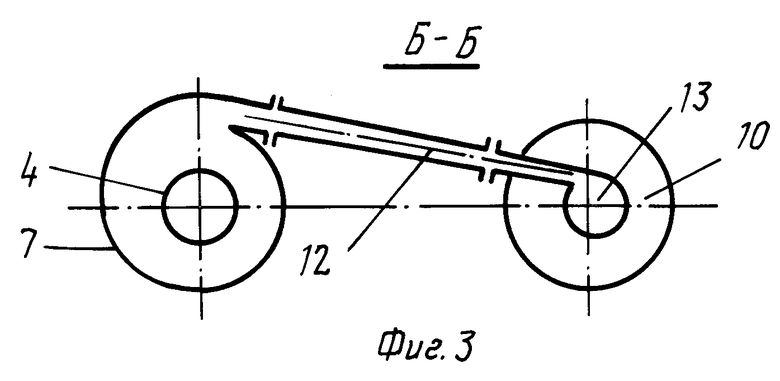

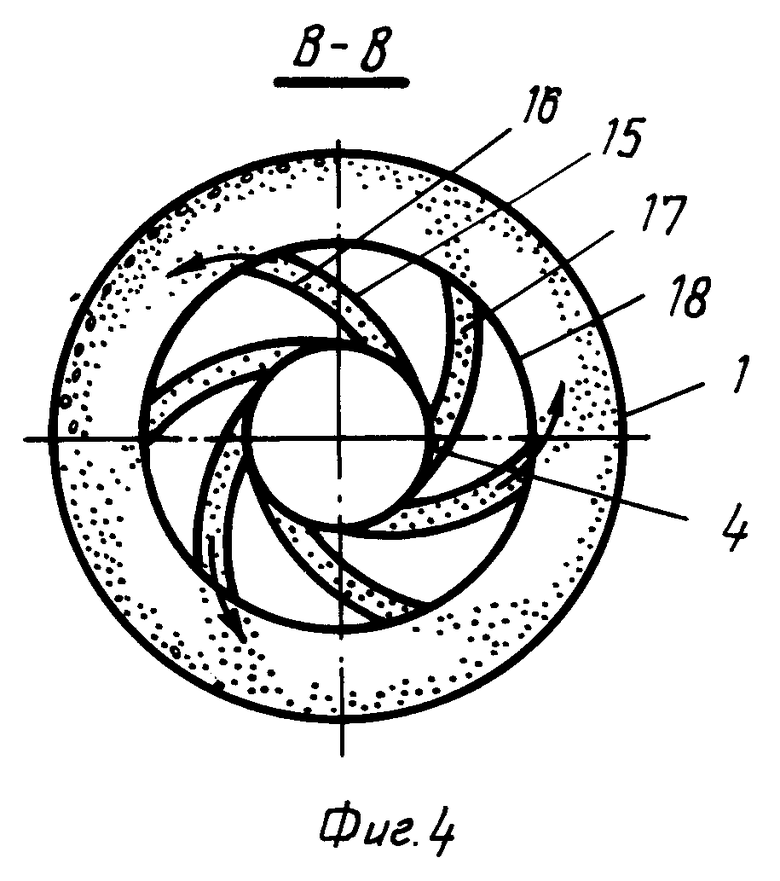

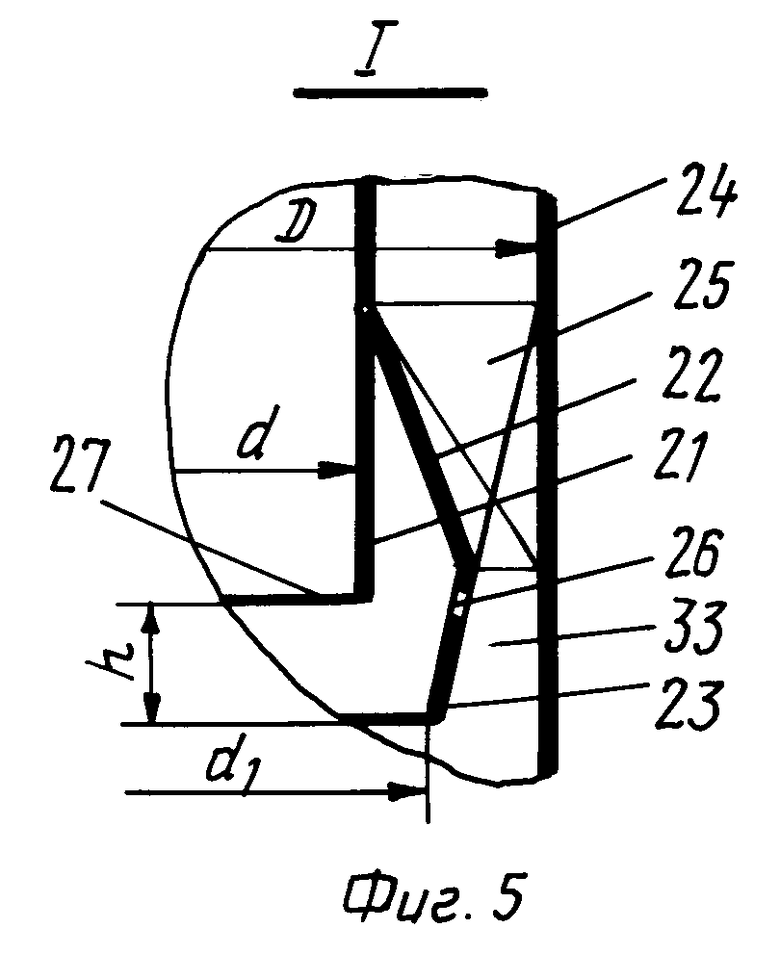

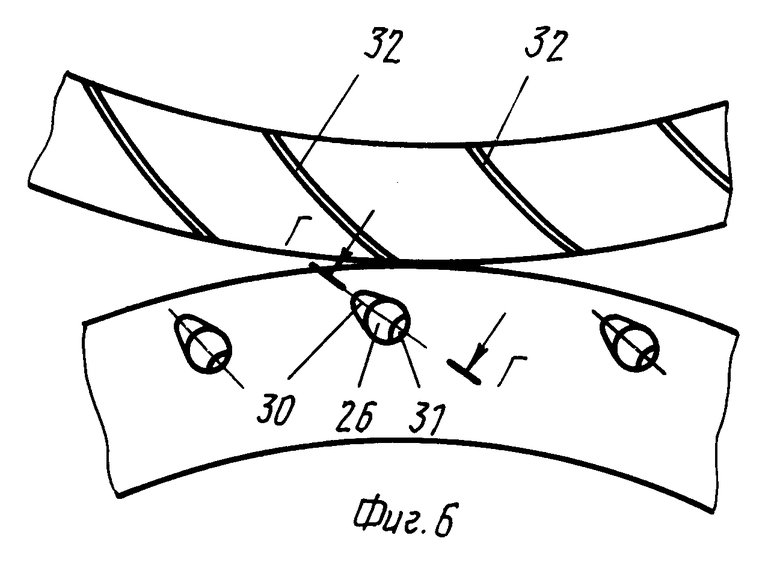

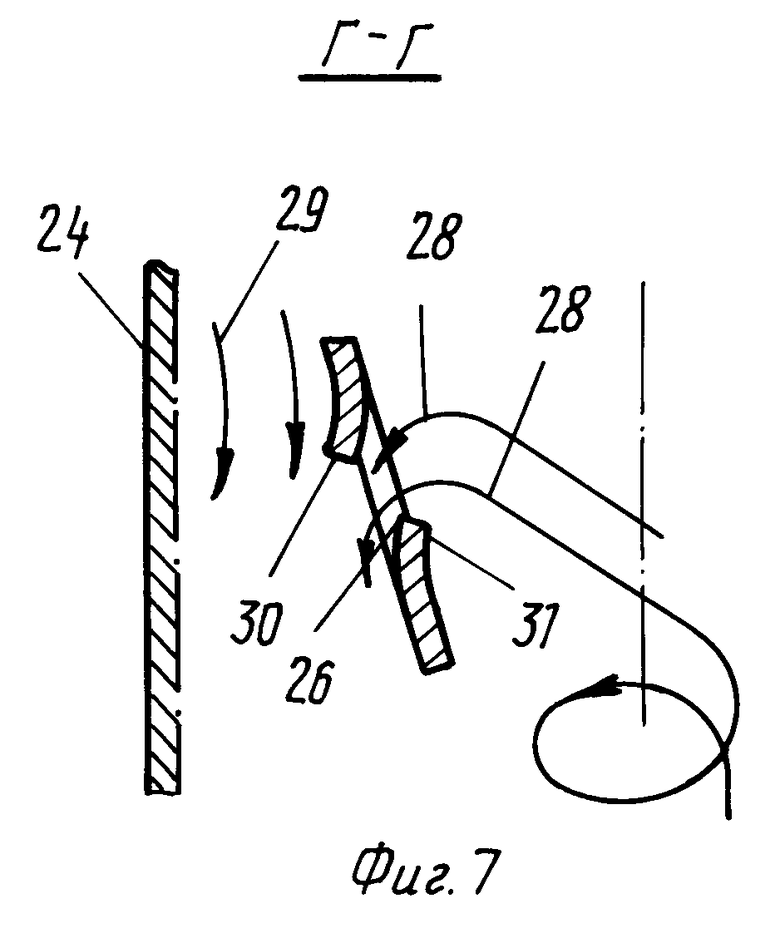

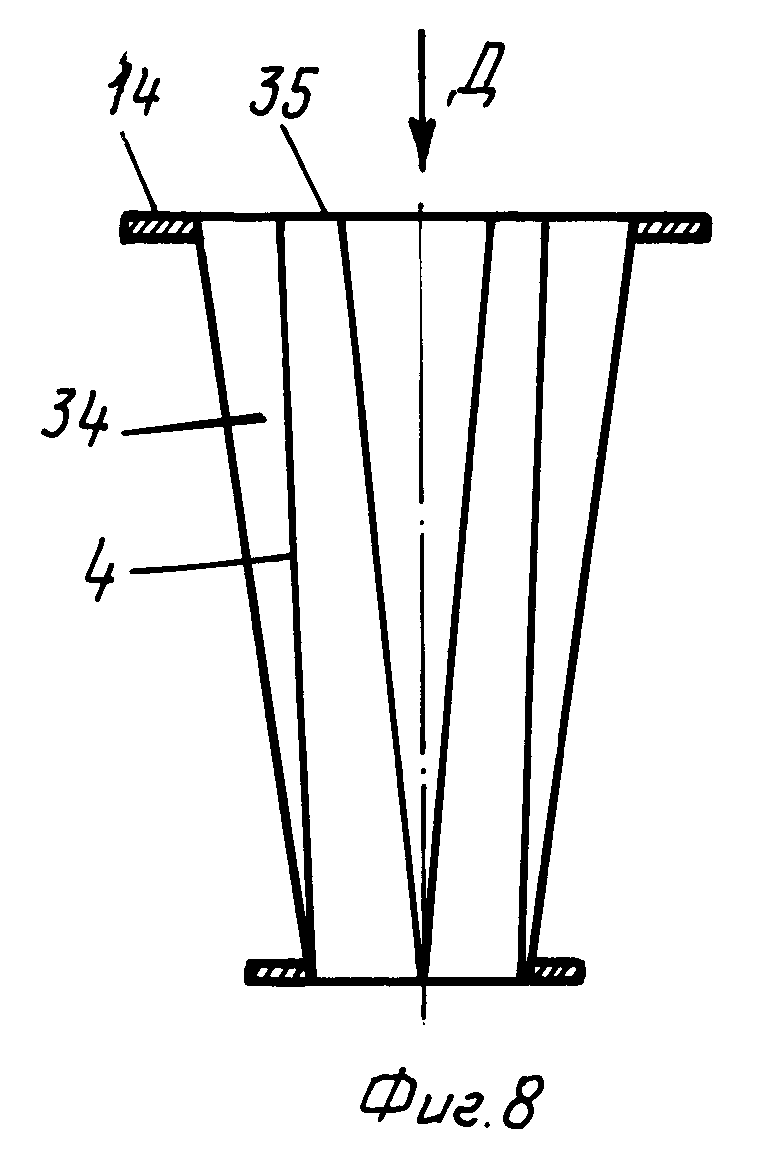

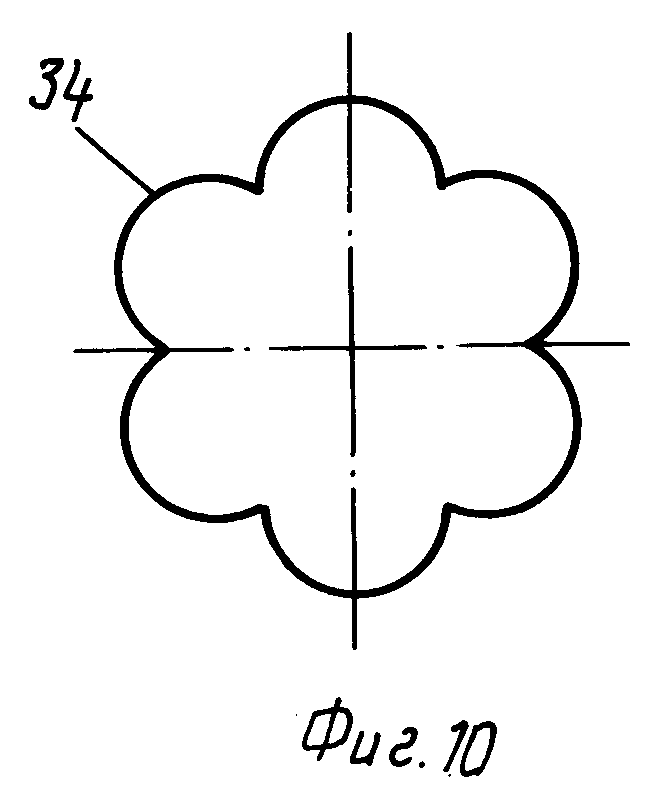

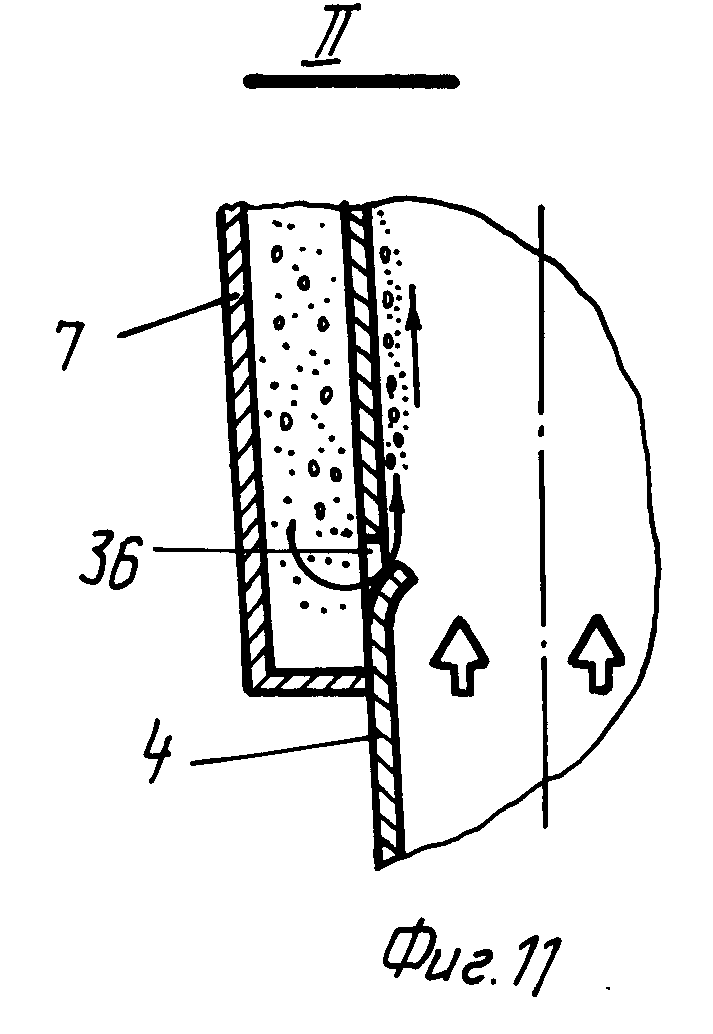

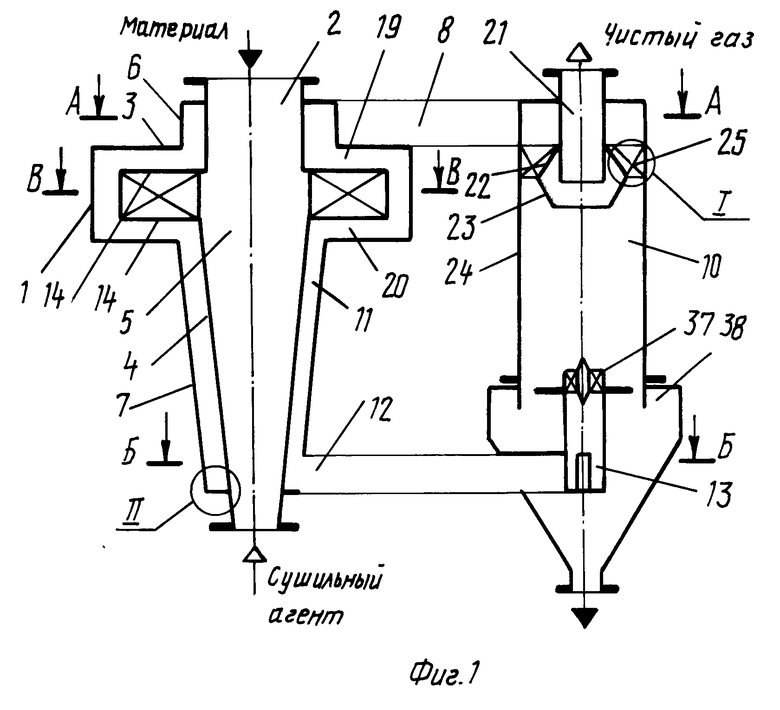

На фиг. 1 изображена установка для сушки, общий вид; на фиг.2 - разрез А-А на фиг.1; на фиг.3 - разрез Б-Б на фиг.1; на фиг.4 - разрез В-В на фиг. 1; на фиг. 5 - узел I на фиг.1; на фиг.6 - фрагмент разверток конических обечаек обтекателя с указанием ориентации переточных отверстий относительно лопаток завихрителя; на фиг.7 - разрез Г-Г на фиг. 6; на фиг.8 - общий вид выполнения пневмотрубы с продольными коническими каналами; на фиг.9 - вид по стрелке Д на фиг.8; на фиг.10 - вариант выполнения пневмотрубы; на фиг. 11 - узел II на фиг.1.

Установка для сушки дисперсных материалов содержит цилиндрическую вихревую камеру 1 с загрузочным патрубком 2 влажного материала, установленным соосно на верхней крышке 3 напротив устройства ввода теплоносителя, выполненного в виде конической пневмотрубы 4, входящей большим основание 5 в вихревую камеру 1 снизу, две однонаправленные улитки 6 и 7, служащие для отвода высушенного материала. Улитка 6 установлена снаружи загрузочного патрубка 2 и газоходом 8 подключена к тангенциальному патрубку 9 ввода периферийного потока в вихревой пылеуловитель 10, расположенный вне вихревой камеры 1. Улитка 7 выполнена конусной из-за необходимости обеспечить постоянство площади кольцевого сечения 11, установлена снаружи пневмотрубы 4 и газоходом 12 подключена к осевому патрубку 13 ввода центрального потока газовзвеси. На выходных концах загрузочного патрубка 2 и пневмотрубы 4 установлены кольцевые диски 14, перекрывающие по радиусу камеры 1 вход в улитки 6 и 7, и между дисками закреплены закручивающие лопатки 15, 16, образующие спиральные каналы 17 для прохода ускоряемых потоков газовзвеси. По периметру каждая пара лопаток 15, 16 закрыта криволинейными пластинами 18, что исключает образование завалов материала при выносе его в улитки 6, 7 через зазоры 19, 20. Снаружи выхлопной трубы 21 расположен обтекатель из двух конических обечаек 22 и 23, соединенных большими основаниями. Верхняя обечайка 22 закреплена на трубе 21, а между корпусом 24 и обечайкой 22 установлен лопаточный завихритель 25, при этом в верхней части нижней обечайки 23 по всему периметру выполнены отверстия 26, осевая линия которых расположена на уровне нижнего среза 27 выхлопной трубы 21. Для улучшения перетока частиц из восходящего осевого потока 28 в нисходящий периферийный 29 и надежного экранирования нижнего среза 27 выхлопной трубы 21 от негативного влияния радиальных потоков газа, диаметрально противоположные кромки 30, 31 отверстия 26 разведены в разные стороны в плоскости, параллельной касательной, проведенной к концам лопаток 32, т.е. соориентированы в плоскости линий тока газовзвеси, сходящей с закручивающих лопаток 32. Причем верхняя кромка 30 отогнута в сторону корпуса 24, нижняя кромка 31 - к оси пылеуловителя, сами переточные отверстия 26 расположены в плоскостях, проходящих посредине места установки закручивающих лопаток 32, т.е. в плоскостях максимума скорости сходящего потока газовзвеси, наклоненных к горизонту под углом 11 - 25о.

Необходимым условием для решения поставленной задачи является заглубление h выхлопной трубы 21 в обтекатель на величину, удовлетворяющую соотношению h = (0,1-0,25)D, где D - диаметр корпуса пылеуловителя, при этом меньший диаметр d1 нижней обечайки 23 равен (1,25-1,45)d, здесь d - диаметр выхлопной трубы.

Эти соотношения подобраны экспериментально на опытно-промышленной установке по сушке молочного сахара, смонтированной на сырзаводе г. Березино Минской обл., включающей вихревой пылеуловитель диаметром D = 200 мм. В качестве запыленной среды использовался отработанный сушильный агент объемным расходом 600-650 м3/ч с концентрацией твердой фазы до 450 г/м3.

Указанные соотношения получены при моделировании, приняв за параметр оптимизации эффективность пылеулавливания.

При заглублении выхлопной трубы 21 в обтекатель h 0,1 D передача дополнительной энергии от нисходящего периферийного потока 29 на подкручивание восходящего осевого потока 28 происходит слишком поздно, поэтому, несмотря на увеличение интенсивности крутки периферийных слоев осевого потока, основная масса частиц не успевает сойти с линий тока, направленных в выхлопную трубу 21, и подвергнуться эжекционному захвату потоком, радиально стекающим через отверстия 26 вновь в нисходящий периферийный вихрь 29. Таким образом, обтекатель проявляет себя как устройство, предохраняющее нижний срез выхлопной трубы от негативного влияния на коэффициент очистки радиального стекающего из периферии к центру потока газа и, наоборот, генерирующее обратный радиальный поток, обеспечивающий эжекционный захват частиц из восходящего центрального вихря 28 и их эффективную коагуляцию с частицами периферийного вихря 29.

При заглублении трубы 21 h > 0,25 D, нисходящий периферийный вихрь 29 излишне долго стекает в кольцевом зазоре 33, не выполняя функцию подключивания восходящего центрального вихря, вследствие чего коэффициент очистки падает до 96% , а гидравлическое сопротивление пылеуловителя неоправданно возрастает.

При оптимальном заглублении h выхлопной трубы, лежащей в диапазоне (0,1-0,25)D, коэффициент очистки составляет 98,5-99,2%.

При выполнении меньшего диаметра d1 нижней обечайки 23 менее чем 1,25d коэффициент очистки падает вследствие того, что из-за уменьшения периметра радиального стока увеличивается скорость горизонтальных потоков газа, т.е. растет унос тонких фракций из нисходящего периферийного потока непосредственно в выхлопную трубу 21. При d1 > 1,45 d коэффициент очистки уменьшается из-за ослабления подкручивания восходящего вихря вследствие неоправданного гашения крутки периферийного потока в зазоре 33.

Боковая поверхность пневмотрубы 4 выполнена с продольными коническими каналами 34, имеющими в сечении форму дуги окружности и обращенными большими основаниями 35 кверху, а выпуклостями наружу, при этом предпочтителен вариант (фиг. 10), когда боковые кромки каналов 34 сопрягаются друг с другом, образуя коническую пневмотрубу 4. При сушке высокоадгезионных материалов для исключения налипания на стенки в нижней части пневмотрубы выполнены эжекционные окна 36, обеспечивающие ретур части высушенного материала в пневмотрубу 4 для напыления его на частицы исходного продукта.

Установка для сушки дисперсных материалов работает следующим образом.

Влажный материал непрерывно подается по патрубку 2 навстречу потоку газа-теплоносителя, прямолинейно движущемуся вверх по конической пневмотрубе 4. В пневмотрубе 4 происходит подсушка материала в максимально интенсивном режиме встречного движения фаз, разрыхление крупных кусков встречным потоком теплоносителя и классификация материала по высоте пневмотрубы в зависимости от размера частиц. Первыми останавливаются, потеряв кинетическую энергию, самые мелкие частицы. Затем размер останавливающихся частиц увеличивается и на самую большую глубину проникают наиболее крупные куски материала. Это обеспечивает дифференцированное время пребывания материала в пневмотрубе: большее для крупных частиц и меньшее для мелких, что исключает перегрев частиц и эффективное разрушение крупных агрегатов. После остановки частицы сбрасываются в конические каналы 34 и уносятся вертикальным потоком газа в периферийных слоях, так как центральная часть восходящего потока занята падающими частицами, и поступают в спиральные каналы 17 вихревой камеры 1.

Такая организация подготовки материала к сушке в вихревой камере, в которой действуют мощные центробежные силы, позволяет избежать налипания частиц на стенки, способствует полному исчерпанию температурного потенциала сушки и обеспечивает равномерное распределение материала по высоте камеры 1. В каналах 17 происходит ускорение газовзвеси до скорости 19 - 21 м/с и под действием центробежной силы частицы отбрасываются на боковую поверхность камеры 1, образуя вращающийся кольцевой слой материала.

По мере высыхания частицы радиально стекающими потоками отработанного теплоносителя выносятся из вихревой камеры 1 через симметричные зазоры 19, 20 в спиральные улитки 6, 7, а затем газовзвесь по газоходам 8, 12 поступает в вихревой пылеуловитель 10. Половина газовзвеси входит в пылеуловитель 10 по тангенциальному патрубку 9 и закручивается коническим лопаточным завихрителем 25, образуя нисходящий периферийный поток 29. Другая половина газовзвеси попадает снизу через осевой патрубок 13 и закручивается завихрителем 37 в ту же сторону, что и нисходящий периферийный поток. При силовом взаимодействии закрученных потоков происходит сбрасывание частиц на корпус 24 известным способом, откуда они поступают в пылесборную камеру 38.

Окончательное и высокоэффективное обеспыливание теплоносителя происходит за счет эжекционного отсоса через отверстия 26 наиболее запыленных слоев из центрального восходящего вихря 28 благодаря действию обтекателя. Под нижним срезом выхлопной трубы 21 в пределах нижней конической обечайки 23 генерируются радиальные потоки наиболее запыленного газа, направленные от центра к периферии. В кольцевом зазоре 33 происходит кинематическая коагуляция мелкодисперсных эжектированных частиц с частицами периферийного потока 29. Условия коагуляции при этом весьма благоприятные: максимальная концентрация частиц и высокие градиенты скоростей по сечению, так как радиально эжектируемые потоки сталкиваются с нисходящим периферийным потоком. Очищенный теплоноситель отводится по выхлопной трубе 21 на всос вентилятора (на фиг. не показан).

Технико-экономические преимущества разработанной установки состоят в полном исчерпании потенциала сушки, так как теплоноситель находится в высокоактивном контакте с материалом на протяжении всего тракта сушки (пневмотруба, вихревая камера и вихревой пылеуловитель), в существенном повышении коэффициента очистки благодаря отсосу наиболее запыленных слоев перед входом центрального вихря в выхлопную трубу с последующей коагуляцией этих частиц перед повторным сепарированием и создании в пневмотрубе принципиально новой гидродинамической обстановки, исключающей налипание материала на стенки при эффективном дроблении крупных кусков исходного материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИХРЕВОЙ ПЫЛЕУЛОВИТЕЛЬ | 1995 |

|

RU2091172C1 |

| ВИХРЕВОЙ ПЫЛЕУЛОВИТЕЛЬ | 2012 |

|

RU2489194C1 |

| УСТРОЙСТВО ДЛЯ СУШКИ КОМКУЮЩИХСЯ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 1991 |

|

RU2008592C1 |

| Тепломассообменный аппарат | 1982 |

|

SU1097020A1 |

| УСТРОЙСТВО ДЛЯ СУШКИ ПОЛИДИСПЕРСНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2301386C1 |

| Газораспределительное устройство для распылительной сушилки | 1980 |

|

SU926472A1 |

| Пневмогазовая сушилка для торфа | 1989 |

|

SU1753218A1 |

| Установка для сушки дисперсных мате-РиАлОВ | 1978 |

|

SU842363A1 |

| ПНЕВМАТИЧЕСКАЯ СУШИЛКА ПРЕИМУЩЕСТВЕННО ПОЛИДИСПЕРСНЫХ МАТЕРИАЛОВ | 2003 |

|

RU2247287C1 |

| Сушилка | 1986 |

|

SU1325271A1 |

Использование: при сушке в высокоактивных гидродинамических режимах, в частности материалов, склонных к налипанию на стенки. Сущность: установка для сушки содержит вихревую камеру 1, на верхней крышке 3 которой установлен загрузочный патрубок 2 напротив пневмотрубы 4 с продольными коническими каналами на боковой поверхности пневмотрубы 4. Снаружи пневмотрубы 4 установлены две однонаправленные улитки 6, 7, первая из которых подключена к тангенциальному патрубку 9 ввода периферийного потока в вихревой пылеуловитель 10, а вторая - к его осевому патрубку 13. Для повышения коэффициента очистки снаружи выхлопной трубы 21 установлен обтекатель, выполненный из конических обечаек 22, 23 с отверстиями, осевая линия которых расположена на уровне нижнего среза выхлопной трубы 21. При работе наиболее запыленные слои газа из восходящего вихря отсасываются через отверстия в периферийный поток для коагуляции и повторного сепарирования. 2 з.п. ф-лы, 11 ил.

| Установка для сушки дисперсных материалов | 1987 |

|

SU1449804A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1995-03-10—Публикация

1991-12-23—Подача