§

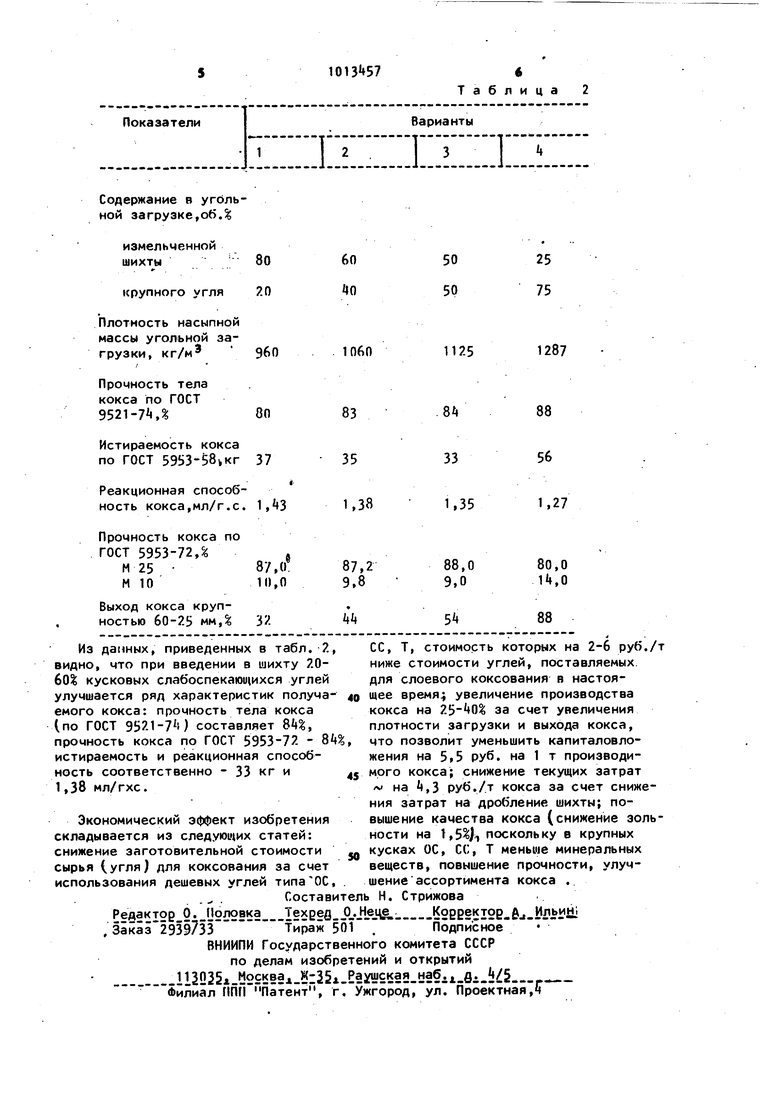

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ УГОЛЬНЫХ СМЕСЕЙ ДЛЯ ПРОИЗВОДСТВА ШИХТЫ ДЛЯ КОКСОВАНИЯ И КОМПОЗИЦИИ ТАКИХ СМЕСЕЙ (ВАРИАНТЫ) | 2008 |

|

RU2352605C1 |

| СПОСОБ ПОДГОТОВКИ УГОЛЬНОЙ ШИХТЫ К КОКСОВАНИЮ | 2010 |

|

RU2445342C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНЫХ УГЛЕЙ ИЗ ШИХТ КОКСОХИМИЧЕСКОГО ПРОИЗВОДСТВА | 2012 |

|

RU2507153C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОКСА ДЛЯ ДОМЕННОГО ПРОИЗВОДСТВА | 2020 |

|

RU2745787C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО КОКСА (ВАРИАНТЫ) | 2006 |

|

RU2305122C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО КОКСА (ВАРИАНТЫ) | 2007 |

|

RU2448146C2 |

| Угольная шихта для получения металлургического кокса | 2016 |

|

RU2637699C1 |

| Способ подготовки угольной шихты для получения металлургического кокса | 2016 |

|

RU2637697C1 |

| СПОСОБ ПОДГОТОВКИ ШИХТЫ ДЛЯ КОКСОВАНИЯ | 2017 |

|

RU2663145C1 |

| УГОЛЬНАЯ ШИХТА ДЛЯ КОКСОВАНИЯ | 2010 |

|

RU2444556C1 |

СО

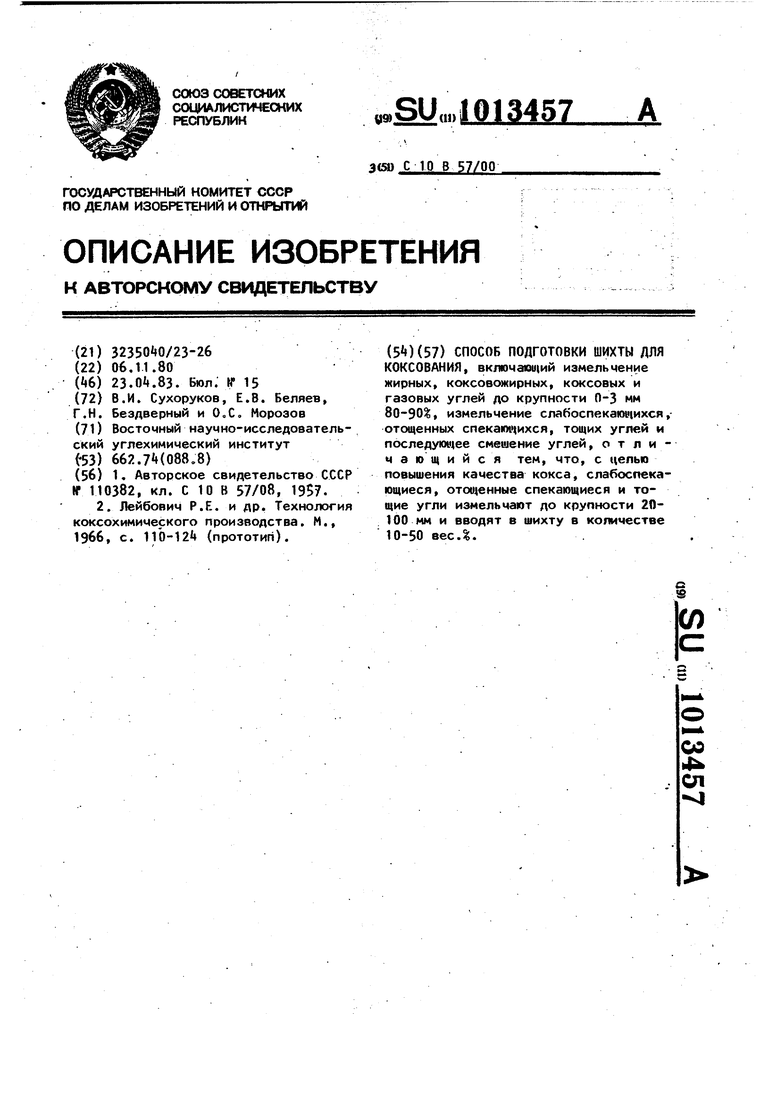

4 О1 1 Изобретение относится к технологии подготовки шихты для слоевого коксования и может быть использовано в коксохимической промышленности. Известен способ подготовки шихты для коксования, заключаюи ийся в том, что в шихту обычного измельчения, добавляют .0% обогащенных газовых углей, измельченных до крупности 412 мм С V. Данный способ позволяет увеличить плотность насыпной массы шихты на 5-7 повысить долю в ней менее дефицитных газовых углей (до 2П мас.%) Недостатками этого способа являются: невысокая прочность получаемого кокса; высокая реакционная способность кокса; невозможность увеличения выхода кокса требуемой крупности ( .S 6Q MMJ; сложность выделения газового угля крупностью -1. мм, т.е. для отсева влажной мелочи t мм необходимы грохота с электрообогревом сит. . Наиболее близким техническим решением является способ подготовки шихты для коксования, включаюи{ий измельчение жирных, коксовожирных, коксовых, газовых, слабоспекающихся, отощенных спекающихся, тощих углей до крупности 0-3 мм, 8П-90 и последующее смешение углей . Недостатком известного способа является невысокое качество получаемого кокса. Целью изобретения является повышение качества кокса. Поставленная цель достигается тем что согласно способу подготовки шихты для коксования, включающему измельм,ение жирныхО С), коксовожирных (КЖ), коксовых (к ) и газовых углей до крупности 0-3 мм 80-90 ;, измельчение слабоспекающихся 1СС), отощенных спекающихся (ос), тощих углей (.Т ) и последующее смешение углей, сла(юспекающиеся, отощенные спекающиеся и тощие угли измельч;1ют до крупности 20-100 м и вводят в шихту в количестве lose вес Д. Кокс, полученный коксованием обычной шихты с добавкой кусковых углей марок СС, Т, ОС, обладает повышенной прочностью и пониженной реакционной , способностью. Введение в шихту углей указанной крупности позволяет увеличить насыпную плотность шихты, а следовательно производительность коксовых печей, и снизить содержание мелких, классов кокса. При введении в шихту углей крупностью ниже 20 мм в общей массе кокса возрастает содержание мелких классов кокса и уменьшается плотность загрузки шихты в коксовой камере. Введение в шихту обычного измельчения кусковых углей крупностью более 100 мм приводит к увеличению выхода кокса крупностью более 100 мм, что нежелательно, так как основные потребители кокса металлургическое и литейное производство используют кокс кр.упности, не превышаюсцей 100 мм. Для повышения однородности кокса по крупности, при условии равномерного распределения кускового угля во вмещающей шихте, количество кусковых углей в шихте.поддерживают равным 1050 от общего объема всей загрузки. Анализ результатов исследований показывает, что увеличивать количество вводимого в измельченную шихту кускового угля более 50% (объемных ) нецелесообразно, так как наряду с увеличением выхода кокса заданной крупности увеличивается одновременно выход менее ценного кокса ( крупностью 25-0 мм)„ Это свидетельствует о возможном снижении общей прочности коксового пирога при выдаче кокса из промышленных коксовых камер большого объема (1,6 м, м, 50 м и более ). При. уменьшении количества вводимого во вмеи1ающую шихту кускового угля ниже 10 в коксе увеличивается содержание класса более 90-100 мм. Вместе с тем значительно уменьшается насыпная плотность угольной загрузки, что приводит к снижению выхода кокса. Кроме того, очень трудно дозировать в шихту кусковой уголь в количестве 10 об.. Пример 1. В полузаводскую печь объемом коксовой камеры 0,29 м и шириной 00 мм, обогреваемую электричеством, загружают угольную смесь в количестве 250 кг, состоящую из угольной шихты влажностью г 8 и круЛностью 43 мм (состав: Г 1Ж 26-27%, , К2 - 18%) и кусковой слабоспекающийся уголь марки СС (выход летучих 20% ) е размерами кусков мм, при этом количество последнего составляет 20% от объема всей смеси. Угольную загрузку коксуют со скоростью 27,6 мм/ч до темпе310

ратуры в центре осевой плоскости коксового пирога в конце периода коксования , а стен камеры - 1080°С. Кокс выгружают из коксовой камеры, охлаждают водой.

Получено в результате коксования 177 кг кокса со следую111ей характеристикой .

Гранулометрический состав металлургического кокса ( крупнее .5 мм ), %: класса 80 мм - Л , класса 8060 мм - класса fiO-rio мм - 25, класса О - 25 мм - 17 класса 25 мм - 3.

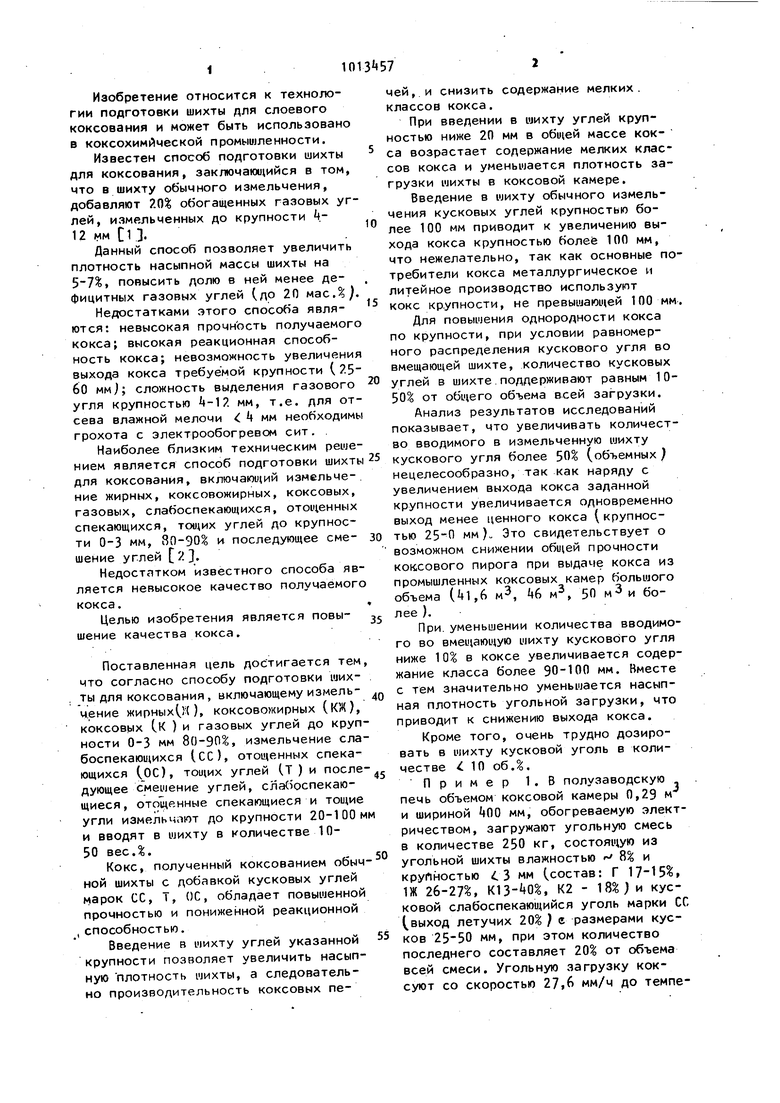

Прочность кокса по ГОСТ 9 21-7 сос.тавила по ГОСТ 5953-58 - осПрочность кокса:

Вмеи1ающая шихта и кусковой уголь взяты в соотношении .

Вмещающая шихта имеет степень измельчения 80i. содержания класса 0-3 мм и следующий марочный состав, %: Ж - ijO, К - 10, К« - .0, К - 16, Г - 1«4.

V г-выход летучих углей марок КЖ, Ж и Г составляет 37,; З,0; 2,0.

4

таток в барабане - 318 кг, содержат ние класса 10-0 мм в провале - 37 кг, по ГОСТ 5953-72 - индекс М25 составил 87%, М10-10,0%.

Реакционная способность кокса 1 , мл/г.с.

Выход кокса крупностью мм (т.е. с размером кусков на меньшим по сравнению с кусками углей

СС ) увеличился до 28.

В табл. 1 приведены данные по характеристике кокса, полученного из шихты обычного измельчения с добавлением кусковых углей марок СС, ОС, Т

(крупностью 20 мм ) при соотношении измельченного и кускового угля tl.

Таблица 1

V г-выход летучих углей марок ОС, СС, Т составляет 26,0; 16,0; 8,0.

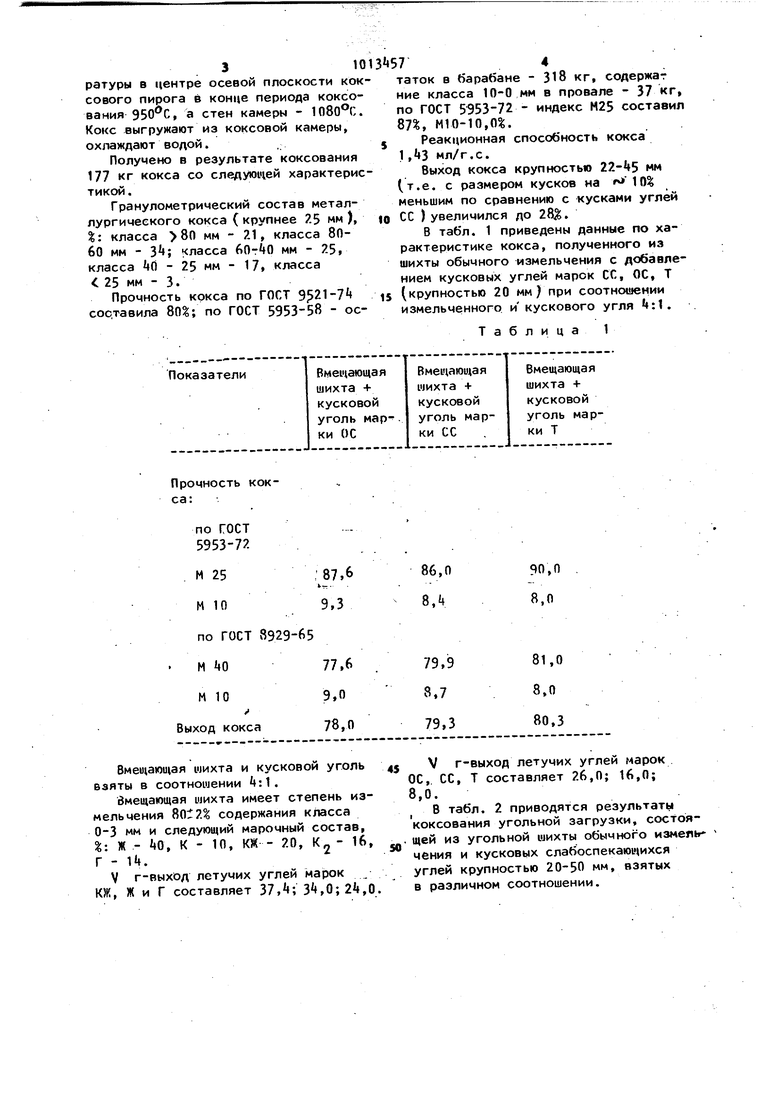

В табл. 2 приводятся результаты коксования угольной загрузки, состоящей из угольной шихты обычного измештчения и кусковых слабоспекаю1 ихся углей крупностью 20-50 мм, взятых в различном соотношении.

Таблица

Авторы

Даты

1983-04-23—Публикация

1980-11-06—Подача