Изобретение относится к коксохимическому производству, в частности к составу угольной шихты для получения кокса.

Известна шихта для получения металлургического кокса (см. а.с. SU 1703674 А1, кл. С10В 57/04), включающая газовые, жирные, коксовые и отощенно-спекающиеся угли, содержащая спекающую добавку - остатки процесса термообработки сернистых гудронов в присутствии железорудного концентрата при следующем соотношении компонентов в шихте, мас.%:

К недостаткам известного состава можно отнести низкую коксуемость, высокий выход летучих веществ, низкий выход валового кокса, высокое содержание серы, что в свою очередь приводит к увеличению содержания в валовом коксе мелкой фракции кокса 0-25 мм, а также к снижению холодной и горячей прочности кокса и к увеличению содержания серы в коксе.

Известна шихта для получения кокса, в которую для повышения спекаемости вводят органические добавки, которые активно участвуют в химических реакциях, улучшают их пластические свойства, генерируя образование необходимых соединений. См. кн. Перспективные направления развития коксохимического производства. Браун Н.В., Глущенко И.М. М.: Металлургия, 1989 г., стр.196-197. Шихта с добавкой каменноугольного пека в зависимости от соотношений других компонентов при проведении опытного коксования имеет следующий состав по массе:

- газовый уголь (Г) от 66,7 в базовой шихте до 33,3;

- отощенный спекающийся уголь (ОС) от 33,3 до 16,7;

- коксовый уголь (К) отсутствовал в базовой шихте и вводился при опытном коксовании от 20,0 до 50,0 масс. ед.;

- каменноугольный пек (КП) отсутствовал в базовой шихте и вводился при опытном коксовании от 5 до 7,5 масс. ед.

При этом свойства шихты изменялись следующим образом:

- выход летучих VDaf, % от 30,0 в базовой шихте до 31,0 с шихтой, в составе которой был использован каменноугольный пек;

- зольность Ad, % от 5,4 в базовой шихте до 4,9-6,5 с участием каменноугольного

пека;

- индекс вспучивания от 1,5 в базовой шихте до 1,5-4,0 с шихтой, в составе которой был использован каменноугольный пек;

- плотность, кг/м3 - не учитывалась в базовой шихте, а в шихте, в составе которой был использован каменноугольный пек составляла от 699-725.

Свойства кокса, полученного по известной технологии, характеризуются:

- показателем механической прочности М 40 в базовой шихте 48,0, и 70,5-74,6 с шихтой, в составе которой был использован каменноугольный пек;

- показателем истираемости М 10 в базовой шихте 26,0 и 6,0-8,7 с шихтой, в составе которой был использован каменноугольный пек.

К недостаткам полученной угольной шихты можно отнести низкую коксуемость, сравнительно высокий выход летучих веществ, пониженный выход валового кокса, что соответственно приводит к снижению холодной и горячей прочности кокса, а также к увеличению реакционной способности кокса.

Известна шихта более совершенного состава, в которой для повышения спекаемости используют органическую добавку - каменноугольный пек, который в шихту вводят до 8%. См. Кокс и химия. 1982 год, №7, авторы: П.Ф.Гуртовник, Ю.А.Ларионов и др. - наиболее близкий аналог. При этом шихта имеет следующий состав, в мас.%:

- (Г) газовый уголь 37,7-41,0;

- (Ж) жирный уголь 26,7-29,0;

- (К) коксовый уголь 11,0-12,0;

- (ОС) отощенно-спекающийся уголь 12,0-13,0;

- (Т) тощий уголь 4,6-5,0.

Качество кокса выражалось следующими показателями:

Из приведенных данных, полученных экспериментальным путем, видно, что максимальное увеличение показателя механической прочности (М 25) и снижение показателя истираемости (М 10) получено при участии в шихте 4% каменноугольного пека: М 25 увеличился на 2,2% и М 10 уменьшился на 1,6%. При увеличении долевого участия каменноугольного пека увеличилась структурная прочность кокса с 79,1% до 91,1%.

К недостаткам шихты данного состава, несмотря на незначительное положительное влияние каменноугольного пека на холодную прочность, следует отнести низкую коксуемость, сравнительно высокий уровень выхода летучих веществ, низкий выход валового кокса, что в свою очередь приводит к высокой истираемости кокса, низкой холодной и горячей прочности.

Задачей настоящего изобретения является создание шихты, оптимальной по спекаемости и коксуемости, для получения высококачественного кокса с высокой холодной и горячей прочностью, пониженной зольностью, низким содержанием серы и увеличенным выходом фракции 40-60 мм.

Техническим результатом заявленного изобретения является создание шихты для получения кокса предлагаемого состава с повышенными качественными показателями и повышенными механическими свойствами.

Поставленная задача достигается тем, что шихта содержит угли следующих марок в указанном соотношении, мас.%:

при этом используют каменноугольный пек фракции 0,1-10 мм.

Новизной предложенной угольной шихты для коксования является ее выполнение в перечисленном выше процентном соотношении, заключающемся в снижении в составе угольной шихты на 8,0-15,0 мас.% газовых углей, снижении дорогостоящих, дефицитных жирных углей на 16-26 мас.%, исключении из шихты тощих углей, введении коксового слабоспекающегося, коксового отощенного, коксового + коксового отощенного угля, с общим их содержанием в шихте 30,0 - 55,0 мас.%, при этом органическую добавку - каменноугольный пек гранулированный вводят в шихту в количестве 3,0-12,0 мас.%.

Так, введение в шихту каменноугольного пека в количестве 3,0-12,0 мас.% в сочетании с введением в угольную шихту предложенных марок коксовых углей позволяет в процессе спекания углей существенно увеличить пластические свойства шихты, получить оптимальную спекаемость, коксуемость, что в свою очередь приводит к повышению холодной и горячей прочности кокса, снижению зольности кокса, а также к снижению содержания в нем серы. В конечном итоге это приводит к снижению расхода кокса на тонну выплавляемого чугуна в доменном процессе.

Предлагаемую угольную шихту для коксования получают следующим образом.

Шихту при следующем соотношении компонентов, мас.%:

со сниженным содержанием на 8,0-15,0 мас.% газовых углей, снижением дорогостоящих, дефицитных жирных углей на 16-26 мас.%, исключением тощих углей, введением коксового слабоспекающегося, коксового отощенного, коксового + коксового отощенного углей, с общим их содержанием в шихте 30,0-55,0 мас.%, и введением добавки - каменноугольного пека гранулированного в шихту в количестве 3-12,0 мас.% готовят на участке шихтоподачи, где угли, входящие в состав шихты, дробят до заданного помола (содержания классов от 0 до 3,0 мм) при помощи молотковых дробилок и подвергают последующей сепарации в кипящем слое с отделением от измельченной смеси углей фракции более 3 мм и возврату их на повторное дробление.

Подача каменноугольного пека в подготовленную шихту осуществляют из бункера через дозировочное устройство, которое обеспечивает равномерное распределение гранулированного каменноугольного пека по поверхности ленточного конвейера. Смешивание готовой шихты с каменноугольным пеком осуществляют после отделения пневмосепарации в процессе нескольких перегрузок шихты на перегрузочных станциях.

Во время прохождения шихты через несколько перегрузочных станций осуществляют равномерное распределение гранулированного каменноугольного пека по объему поступающей в угольную башню шихты. Далее подготовленную шихту загружают в коксовые печи при помощи углезагрузочной машины и осуществляют ее коксование. В дальнейшем операции по получению готового кокса проводятся по известной технологии: нагрев и спекание без доступа воздуха до температуры 950-1050°С, выдача кокса, тушение, сортировка и погрузка в вагоны.

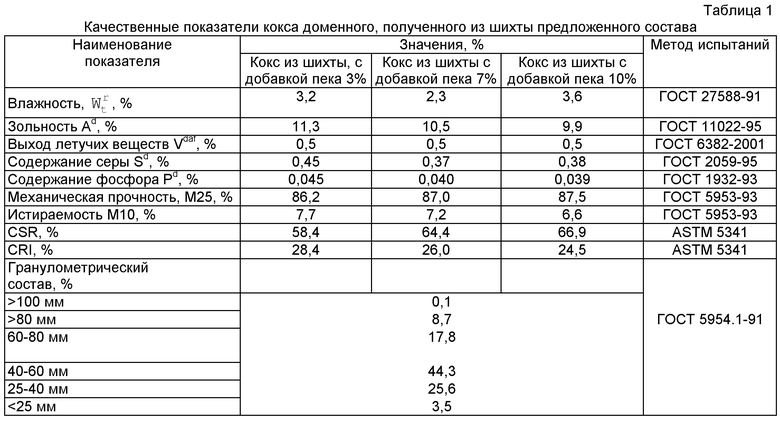

В настоящее время на предприятии на шихту предлагаемого состава разработана конструкторско-технологическая документация, проведены опытные и опытно-промышленные работы по получению кокса и получены положительные результаты (см. таблицу 1).

Как видно из характеристик полученного кокса, показатели механической прочности возросли до 87,5%, горячей прочности до 66,9%, при этом истираемость снизилась до 6,6%, реакционная способность до 24,5%, также произошло уменьшение содержания золы до 9,9% и серы до 0,38%. Кокс по гранулометрическому составу очень равномерный, практически отсутствуют классы более 80 мм, что очень важно для доменного процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки угольной шихты для получения металлургического кокса | 2016 |

|

RU2637697C1 |

| СПОСОБ ПОДГОТОВКИ УГОЛЬНОЙ ШИХТЫ К КОКСОВАНИЮ | 2010 |

|

RU2445342C1 |

| Угольная шихта для получения металлургического кокса | 2016 |

|

RU2637699C1 |

| СПОСОБ ПОДГОТОВКИ УГОЛЬНОЙ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО КОКСА | 2011 |

|

RU2459856C1 |

| Добавка к шихтам для производства металлургического кокса | 2017 |

|

RU2636514C1 |

| СПОСОБ ПОДГОТОВКИ УГОЛЬНЫХ СМЕСЕЙ ДЛЯ ПРОИЗВОДСТВА ШИХТЫ ДЛЯ КОКСОВАНИЯ И КОМПОЗИЦИИ ТАКИХ СМЕСЕЙ (ВАРИАНТЫ) | 2008 |

|

RU2352605C1 |

| СПОСОБ ПОДГОТОВКИ УГОЛЬНОЙ ШИХТЫ К КОКСОВАНИЮ | 2000 |

|

RU2186823C2 |

| СПОСОБ ПОДГОТОВКИ К КОКСОВАНИЮ ЧАСТИЧНО БРИКЕТИРОВАННОЙ ШИХТЫ | 2007 |

|

RU2348680C1 |

| Состав шихты для получения металлургического кокса | 2020 |

|

RU2769188C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО КОКСА (ВАРИАНТЫ) | 2006 |

|

RU2305122C1 |

Изобретение относится к коксохимическому производству, в частности к составу угольной шихты для получения кокса. Угольная шихта для коксования содержит угли следующих марок в указанном соотношении, мас.%: газовый жирный (ГЖ) 8,0-12,0; жирный + газовый жирный (Ж+ГЖ) 9,0-19,0; газовый (Г) 2,0-6,0; отощенный спекающийся + коксовый отощенный (ОС+КО) 5,0-10,0; коксовый отощенный (КО) 12,0-20,0; отощенный спекающийся (ОС) 10,0-14,0; коксовый слабоспекающийся (КС) 15,0-22,0; коксовый + коксовый отощенный (К+КО) 4,0-8,0; коксовый (К) 3,0-7,0; каменноугольный пек гранулированный 3,0-12,0, при этом используют каменноугольный пек гранулированный фракции 0,1-10 мм. Техническим результатом изобретения является создание шихты для получения кокса предлагаемого состава с повышенными качественными показателями и повышенными механическими свойствами. 1 табл.

Угольная шихта для коксования, включающая жирный, газовый, отощенный спекающийся, коксовый угли и органическую добавку - каменноугольный пек, отличающаяся тем, что шихта содержит угли следующих марок в указанном соотношении, мас.%:

при этом используют каменноугольный пек гранулированный фракции 0,1-10 мм.

| Шихта для получения металлургического кокса | 1989 |

|

SU1703674A1 |

| СПОСОБ ПОДГОТОВКИ УГОЛЬНОЙ ШИХТЫ К КОКСОВАНИЮ | 2000 |

|

RU2186823C2 |

| СПОСОБ ПОДГОТОВКИ К КОКСОВАНИЮ ЧАСТИЧНО БРИКЕТИРОВАННОЙ ШИХТЫ | 2007 |

|

RU2348680C1 |

| СПОСОБ ПОДГОТОВКИ УГОЛЬНОЙ ШИХТЫ К КОКСОВАНИЮ | 1993 |

|

RU2039787C1 |

| US 4385962 A, 31.05.1983 | |||

| Устройство для предотвращения перекрещивания лыж | 1988 |

|

SU1533713A1 |

Авторы

Даты

2012-03-10—Публикация

2010-12-31—Подача