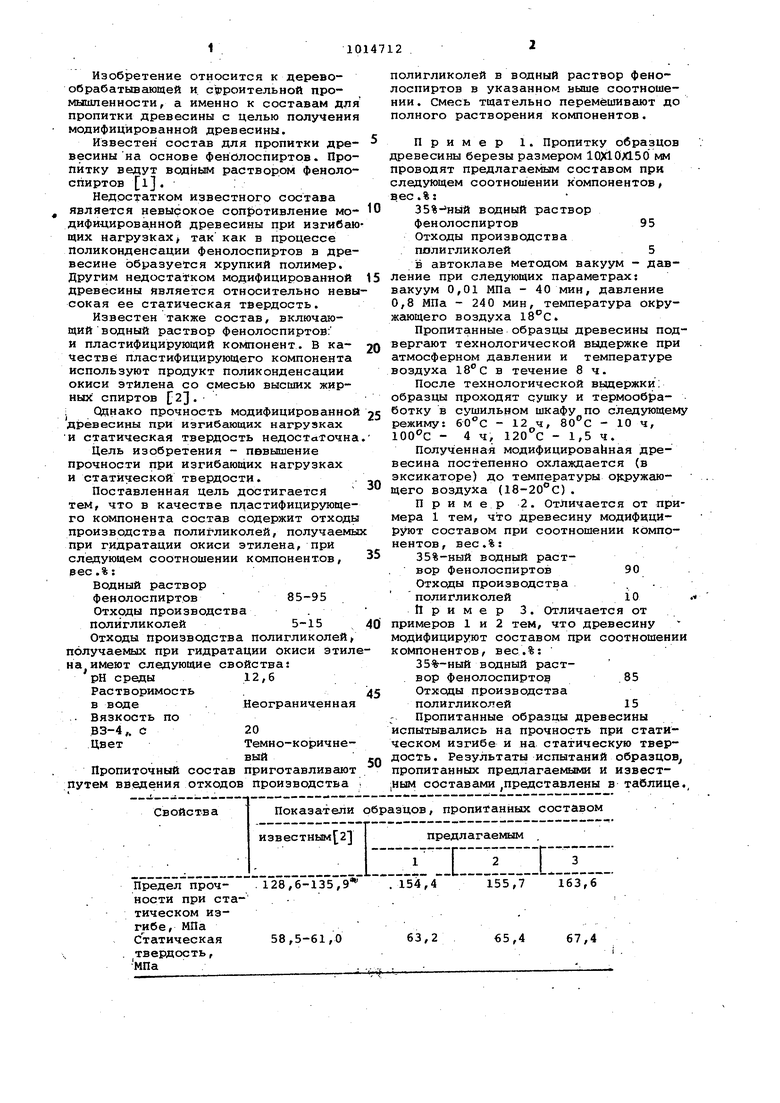

Изобретение относится к деревообрабатьшающей и с роительной промышленности, а именно к составам дл пропитки древесины с целью получени модифицированной древесины. Известен состав для пропитки дре весины на основе фенолоспиртов. Про питку ведут водным раствором феноло спиртов l . Недостатком известного состава является невысокое соп|:)отивление мо дифичированной древесины при изгиба щих нагрузках так как в процессе поликонденсации фенолоспиртов в дре весине образуется хрупкий полимер. Другим недостатком модифицированной древесины является относительно нев сокая ее статическая твердость. Известен также состав, включгшзщий водный раствор фенолоспиртов: и пластифицирующий компонент. В качестве пластифицирующего компонента используют продукт поликонденсации окиси этилена со смесью высших жирных спиртов f23. I Однако прочность модифицированно древесины при изгибающих нагрузках и статическая твердость недостаточн Цель изобретения - повышение ПРОЧНОСТИ при изгибающих нагрузках и статической твердости. Поставленная цель достигается тем, что в качестве п acтифициpyющe го компонента состав содержит отход производства полигликолей, получаем при гидратации окиси этилена, при следующем соотношении компонентов, |зес.%: Водный раствор фенолоспиртов 85-95 Отхрды производства . полигликолей5-15 Отходы производства полигликолей получаемых при гидратации окиси этил на имеют следующие свойства: рН среды12,6 Растворимость Неограниченная в воде Вязкость по ВЗ-4,. с Темно-коричнеЦветвый Пропиточный состав приготавливают путем введения отходов производства полигликолей в водный раствор фенолоспиртов в указанном выше соотношении . Смесь тщательно перемёшиваиот до полного растворения компонентов. Пример 1. Пропитку образцов древесины березы размером 10X10X150 мм проводят предлагаемым составом при следующем соотношении компонентов вес.% водный раствор фенолоспиртов95 Отходы производства полигликолей5 в автоклаве методом вакуум - давление при следующих параметрах: вакуум 0,01 МПа - 40 мин, давление 0,8 МПа - 240 мин, температура окружающего воздуха . Пропитанные образцы древесины подвергают технологической выдержке при атмосферном давлении и температуре воздуха в течение 8 ч. После технологической выдержки: образцы проходят сушку и термообработку в сушильном шкафу по следующему режиму: - 12 ч, - 10 ч, - 4 ч, 120с - 1,5 ч. Полученная модифицироваЬная древесина постепенно охлаждается (в эксикаторе) до температуры о}5фужающего воздуха (18-20 с) . Пример 2. Отличается от примера 1 тем, что древесину модифицируют составом при соотношении компонентов, вес.%: 35%-ный водный раст, вор фенолоспиртов 90 Отходы производства полигликолей10 Пример 3. Отличается от примеров 1 и 2 тем, что древесину модифицируют составом при соотношении компонентов, вес.%: водный раствор фенолоспиртов 85 Отходы производства полигликолей15 Пропитанные образцы древесины испытывались на прочность при статическом изгибе и на статическую твердость . Результаты испытаний образцов пропитанных предлагаемыми и извест|Ным составами представлены в таблице..

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для пропитки древесины | 1982 |

|

SU1348178A1 |

| Состав для пропитки древесины | 1983 |

|

SU1094739A1 |

| Состав для упрочнения древесины | 1980 |

|

SU933465A1 |

| Способ консервации деградированной древесины | 1985 |

|

SU1328200A1 |

| ПОЛИМЕРИЗАЦИОННО-ПРОПИТОЧНЫЙ РАСТВОР ДЛЯ МОДИФИЦИРОВАНИЯ ДРЕВЕСИНЫ | 2011 |

|

RU2479422C2 |

| Способ глубокой пропитки древесины | 1987 |

|

SU1532292A1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ДРЕВЕСИНЫ | 2011 |

|

RU2474492C1 |

| Состав для модифицирования древесины | 1983 |

|

SU1114553A1 |

| Средство для модифицирования древесины | 1982 |

|

SU1102672A1 |

| Пропиточный состав для термохимического модифицирования древесины | 1982 |

|

SU1134582A1 |

СОСТАВ ДЛЯ МОДИФИЦИРОВАНИЯ/ ДРЕВЕСИНЫ, вкJ чaIoций водный; раствор Фенолоспиртов и пластифицирукяций компонент, отличающийся тем, что, с цепью повьпиения грочнос1ги древесины при изгибающих нагрузках Статической твердости, в качест ве пластифицирующего компонента сост ;тав содержит отходы производства по--лигликолей, получаемых при гидратации окиси этилена, при следующем соотношении компонентов, вес .%: Водный раств&р фенолоспиртов85-95 Отходы производства полигликолей5-15

128,6-135,9

58,5-61,0

154,4155,7163,6

63,2

65,467,4

Таким-образом, введение отходов тическую твердость на 8,0-10,5%, 1роиэводства полигликолей, получаемых а также утилизировать отходы произпри гидратации окиси этилена, в вод- водства полигликолей, одновременно ный раствор феиолоспиртов позволяет решая вопрос полезного.использования увеличить предел прочности при ста- , ;последних, что способствует охране тическом изгибе на 2в.,1-20,4%, ста- окружающей среды.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СОСТАВ ДЛЯ КОНСЕРВАЦИИ И СТАБИЛИЗАЦИИ АРХЕОЛОГИЧЕСКИХ НАХОДОК ИЗ ДЕГРАДИРОВАННОЙДРЕВЕСИНЫ | 0 |

|

SU329006A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Состав для пропитки древисины | 1975 |

|

SU536044A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1983-04-30—Публикация

1982-01-08—Подача