Изобретение относится к способам термического обезвреживания отходов и может быть использовано в химической, нефтехимической и других отраслях промышленности.

Известен способ термического обезвреживания отходов, включающий раздельную подачу различных по агрегатному состоянию отходов, подачу топлива и воздуха, термическую обработку жидких отходов газообразными продуктами сжигания твердых отходов 1.

Недостатком известного способа являются высокие энергетические затраты на обезвреживание отходов.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ термического обезвреживания различных по агрегатному состоянию отходов, включающий отделение твердых примесей от жидких отходов, подготовку из твердых примесей, пастообразных отходов и части жидких отходов суспензии, подачу отдельными потоками суспензии и каждого из отходов, подачу топлива и воздуха, пиролиз твердых отходов, совместное сжигание жидких отходов и газообразных продуктов пиролиза твердых отходов, отвод продуктов сжигания 2.

Недостатком способа являются высокие энергетические затраты на обезвреживание отходов, поскольку температура процесса прямого сжигания отходов, содержащих органические примеси, должна быть не менее 800-1000°С.

Цель изобретения - снижение энергетических затрат на процесс обезвреживания отходов, содержащих органические примеси.

Поставленная цель достигается тем, что согласно способу термического обезвреживания различных по агрегатному состоянию отходов, включающему подготовку и подачу отходов отдельными потоками, подачу топлива и воздуха, термообработку распыленных отходов продуктами сжигания топлива и отвод продуктов термообработки, часть жидких отходов распыливают в поток продуктов сгорания и испаряют, а образующуюся парогазовую смесь с температурой 150- 500°С подвергают каталитическому окислению, при этом жидкие отходы перед распыливанием нагревают в псевдоожиженном слое катализатора в условиях, исключающих непосредственный контакт отходов с продуктами сгорания и катализатором, а в качестве псевдоожижающего агента используют парогазовую смесь.

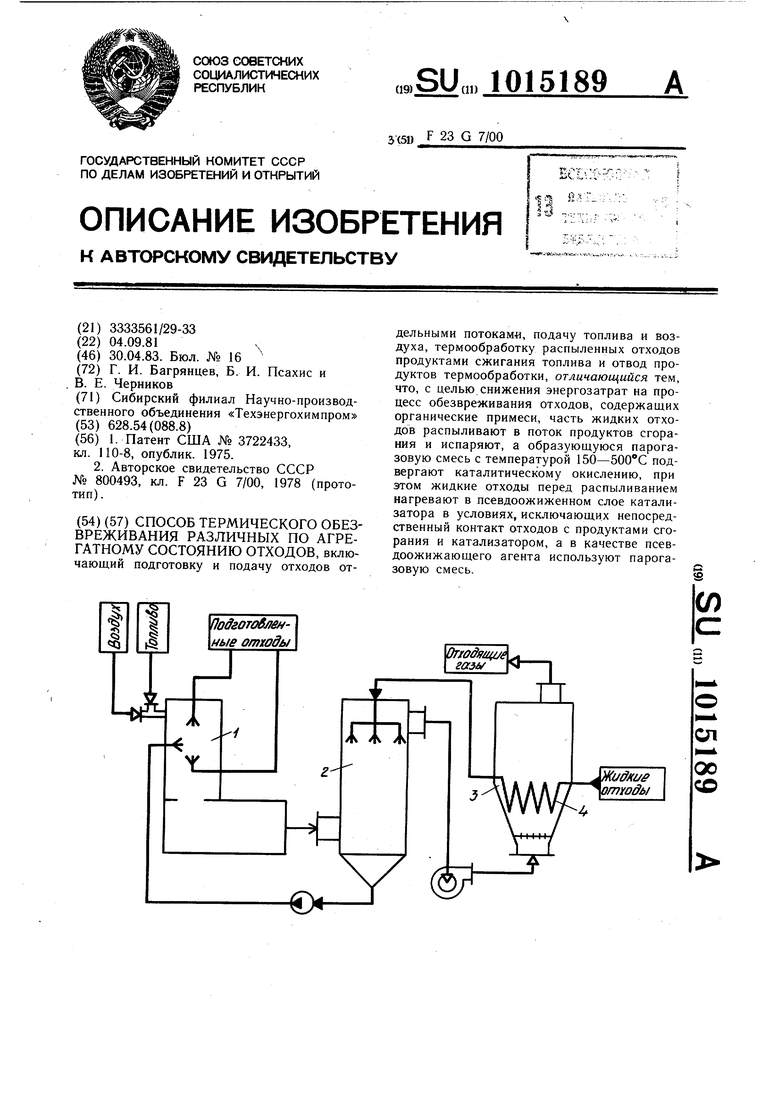

На чертеже показана установка, с помощью которой может быть осуществлен способ.

Установка состоит из циклонной печи 1, скруббера 2, аппарата 3 с псевдоожиженным слоем катализатора и теплообменником 4, соединенных между собой необходимыми трубопроводами, снабженными переключающими запорными и регулирующими устройствами.

Способ термического обезвреживания различных по агрегатному состоянию отходов осуществляется следующим образом.

От жидких отходов отделяют твердые примеси, из отделенных примесей, пастообразных и части жидких отходов готовят суспензию, которую распыливают пневматическими форсунками в камеру сгорания печи 1. Одновременно подают топливо и воздух и осуществляют процесс термического обезвреживания отходов при 960-1000°С. Остальную часть жидких отходов подвергают термообработке газообразными продуктами сжигания топлива и отходов в скруббере 2, снижая тем самым температуру отходящих газов до 150-500°С. Образовавщуюся парогазовую смесь подвергают каталитическому окислению в пневдоожиженном слое катализатора в аппарате 3, причем в качестве псевдоожижающего агента используют парогазовую смесь. Жидкие отходы перед распыливанием и термообработкой предварительно нагревают в теплообменнике 4, размещенном в слое катализатора. Продукты сгорания характеризуются наличием окиси углерода (СО) менее 0,01 об.%.

Снижение температуры парогазовой смеси ниже 150°С приводит к резкому снижению скорости каталитического окисления органических веществ и продуктов неполного сгорания, содержащихся в парогазовой смеси. Повышение температуры парогазовой смеси выше 500°С приводит к преждевременной потере активности катализатора.

Пример I. Термическому обезвреживанию подвергают отходы, содержащие жидкие органические вещества, твердые примеси и пастообразные отходы, представляющие собой смесь твердых органических веществ и воды. От жидких отходов oтдeляюt твердые примеси, из отделенных примесей, пастообразных отходов и части жидких отходов готовят путем диспергирования суспензию в количестве 100 кг/ч. Теплотворная способность суспензии 3000 ккал/кг. Количество жидких отходов после отделения твердых примесей составляет 1100 кг/ч. Жидкие отходы содержат метанол, формальдегид и другие органические вещества. Теплотворная способность жидких отходов 50 ккал/кг. При термическом обезвреживании указанных отходов прямым сжиганием (известный способ, принятый за прототип) при 1000°С с коэффициентом избытка воздуха о( 1,1, расход условного топлива (теплотворная способность 7000 ккал/кг) составляет 180 кг/час.

Термическое обезвреживание по предлагаемому способу осуществляют сжиганием подготовленной суспензии (в количестве 100 кг/ч) и топлива в циклонном реакторе. Дымовые газы направляют в скруббер, в котором распыливают предварительно нагретые с 20 до 90° С жидкие отходы в количестве 1100 кг/ч. Парогазовую смесь температуры 150°С подвергают каталитическому окислению в псевдоожиженном слое катализатора. В качестве псевдоожижающего агента используют парогазовую смесь. Подогрев жидких отходов осуществляют в теплообменнике, размещенном в слое катализатора. Расход условного топлива на обезвреживание отходов составляет 53 кг/ч.

Пример 2. Расходные характеристики и теплотворная способность отходов аналогичны указанным в примере 1. В состав жидких отходов входят углеводороды, сероорганические примеси и другие органические вещества. Парогазовую смесь температуры 500°С подвергают каталитическому окислению.

Жидкие отходы перед распыливанием нагревают до 90°С. Расход условного топлива составляет 105 кг/ч.

Выбор оптимальных условий термического обезвреживания по температуре зависит

от состава органических составляющих жидких отходов, от состава и свойств катализатора и определяется в каждом конкретном случае.

Для щирокого спектра органических соединений и для применяемых в настоящее время, например, окисных катализаторов температура парогазовой смеси составляет 300°С. При этом расход условного топлива

ДДя обезвреживания отходов с расходными характеристиками и теплотворной способностью, указанным в примере 1, составляет 75 кг/ч.

Предлагаемый способ позволяет утилизировать тепло отходящих газов для подогрева и испарения жидких отходов, что существенно снижает затраты топлива на обезвреживание различных по агрегатному состоянию отходов до 100 кг условного топлива на 1 т жидких отходов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ ТВЕРДЫХ ВЗРЫВООПАСНЫХ ОТХОДОВ | 1991 |

|

RU2008563C1 |

| Способ огневого обезвреживанияРАзличНыХ пО АгРЕгАТНОМу СОСТОяНиюОТХОдОВ | 1978 |

|

SU800493A1 |

| Способ огневого обезвреживания жидких отходов | 1983 |

|

SU1101623A1 |

| СПОСОБ ОСУЩЕСТВЛЕНИЯ ЭКЗОТЕРМИЧЕСКИХ РЕАКЦИЙ | 1995 |

|

RU2084761C1 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ ПЕРЕРАБОТКИ ОСАДКОВ СТОЧНЫХ ВОД | 2014 |

|

RU2568978C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ ЖИДКИХ ОТХОДОВ | 2005 |

|

RU2289066C1 |

| КАТАЛИТИЧЕСКИЙ РЕАКТОР ДЛЯ ПЕРЕРАБОТКИ ОСАДКОВ СТОЧНЫХ ВОД И СПОСОБ ИХ ПЕРЕРАБОТКИ (ВАРИАНТЫ) | 2010 |

|

RU2456248C1 |

| КАТАЛИТИЧЕСКИЙ РЕАКТОР ДЛЯ ПЕРЕРАБОТКИ ОСАДКОВ СТОЧНЫХ ВОД И СПОСОБ ИХ ПЕРЕРАБОТКИ (ВАРИАНТЫ) | 2013 |

|

RU2536510C2 |

| Способ термического обезвреживания различных по агрегатному состоянию отходов | 1988 |

|

SU1605089A2 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ ЖИДКИХ ОТХОДОВ | 2006 |

|

RU2320924C2 |

СПОСОБ ТЕРМИЧЕСКОГО ОБЕЗ ВРЕЖИВАНИЯ РАЗЛИЧНЫХ ПО АГРЕГАТНОМУ СОСТОЯНИЮ ОТХОДОВ, включающий подготовку и подачу отходов отдельными потокам-и, подачу топлива и воздуха, термообработку распыленных отходов продуктами сжигания топлива и отвод продуктов термообработки, отличающийся тем, что, с целью.снижения энергозатрат на процесс обезвреживания отходов, содержащих органические примеси, часть жидких отходов распыливают в поток продуктов сгорания и испаряют, а образующуюся парогазовую смесь с температурой 150-500С подвергают каталитическому окислению, при этом жидкие отходы перед распыливанием нагревают в псевдоожиженном слое катализатора в условиях, исключающих непосредственный контакт отходов с продуктами сгорания и катализатором, а в качестве псевдоожижающего агента используют парогазовую смесь.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3722433, кл | |||

| Прибор, автоматически записывающий пройденный путь | 1920 |

|

SU110A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ огневого обезвреживанияРАзличНыХ пО АгРЕгАТНОМу СОСТОяНиюОТХОдОВ | 1978 |

|

SU800493A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-04-30—Публикация

1981-09-04—Подача