Изобретение относится к установкам для термического обезвреживания жидких отходов и может быть использована в различных отраслях промышленности, где образуются жидкие отходы, которые необходимо подвергать обезвреживанию огневым методом.

Известна установка для термического обезвреживания жидких отходов (авторское свидетельство SU 1573952 А2, F23G 7/04) содержащая емкость с жидкими отходами с патрубками аварийного слива и отвода парогазовой смеси, камеру пульсирующего горения с горелочными устройствами, резонансную трубу, циклонный барботажный испаритель, устройство для разделения суспензии на жидкую и твердую фазы. Существенными недостатками приведенной выше установки для термического обезвреживания жидких отходов являются:

- Капельный унос с парогазовой смесью высококипящих органических примесей, что потребует дополнительной установки для обезвреживания и, как следствие, дополнительного топлива и затрат на собственные нужды. Кроме того, использование дополнительного топлива на обезвреживание высококипящих органических примесей приводит к дополнительным выбросам в атмосферу продуктов сгорания в виде NOx и CO2;

- Отсутствие контроля измерения электропроводности концентрата и также контроля в нем вредных органических примесей, а также автоматического управления за удалением концентрата из установки через устройство для разделения суспензий приводит к загрязнению удаляемой твердой фазы вредными органическими примесями, что также потребует дополнительных мер и затрат на ее обезвреживание.

Наиболее близкой по технической сущности и достигаемому эффекту является установка для термического обезвреживания жидких отходов (SU 1716258 A1, F23G 7/04), содержащая емкость с отходами с патрубками аварийного слива и отвода конденсата, камеру пульсирующего горения с горелочными устройствами и форсунками подачи концентрата, резонансную трубу, камеру предварительной обработки, циклонный барботажный испаритель, сепарационное устройство, аппарат магнитной обработки, устройство для разделения суспензии, патрубок отвода парогазовой смеси и трубопровод подачи исходных стоков, аппараты ультразвуковой обработки, соединенные с патрубком отвода парогазовой смеси, секционированный аппарат, нижняя и верхняя секции которого оборудованы патрубками аварийного слива и сообщены между собой трубопроводами, причем в нижней секции входные торцы трубопроводов снабжены решеткой и погружены в кремнийорганическую или другую органическую жидкость или легкоплавкий металлический плав, а в верхней секции над выходными торцами трубопроводов установлены барботажные колпаки с теплоутилизирующими поверхностями, погруженными в конденсат, при этом патрубок аварийного слива нижней секции размещен выше входных торцов трубопроводов и соединен с патрубком отвода концентрата, а патрубок аварийного слива верхней секции размещен ниже выходных торцов трубопроводов, при этом аппараты ультразвуковой обработки размещены перед камерой предварительной обработки, форсунками подачи концентрата, за патрубками концентрата и конденсата и на трубопроводе подачи исходных стоков, причем на трубопроводе исходных стоков за аппаратом ультразвуковой обработки последовательно установлены аппарат магнитной обработки и устройство для разделения суспензии.

Существенным недостатком приведенной выше установки является

- Значительный удельный расход электроэнергии на процесс обезвреживания жидких отходов, связанный с затратой электроэнергии на привод воздуходувки, устройства для разделения суспензии и собственные нужды.

Задачей заявленного технического решения является создание установки для термического обезвреживания жидких отходов, в которой отсутствуют приведенные выше недостатки, повышается эффективность и надежность работы, снижается удельный расход электроэнергии на процесс обезвреживания жидких отходов.

Поставленная задача достигается тем, что установка для термического обезвреживания жидких отходов, содержащая емкость для обработки жидких отходов с патрубками аварийного слива, отвода парогазовой смеси и патрубком отвода концентрата к устройству для разделения суспензии жидких отходов на жидкую и твердую фазы, камеру пульсирующего горения с горелочными устройствами, резонансную трубу, циклонный барботажный испаритель, отличающаяся тем, что она снабжена эжектором, соединенным, соответственно, трубопроводами с насосом подачи жидких отходов, источником подачи озоновоздушной смеси и подогревателем смеси жидких отходов с озоновоздушной смесью, размещенным в резонансной трубе, соединенным трубопроводом с автономным энергокомплексом: гидропаровая турбина-генератор, соединенным трубопроводами, соответственно, с емкостью предварительно обработанных жидких отходов и со всасывающим трубопроводом воздуходувки, обеспечивающим подачу образовавшейся паровоздушной смеси с продуктами обработки жидких отходов в камеру пульсирующего горения, а жидких отходов - в емкость предварительно обработанных жидких отходов, соединенную трубопроводом с емкостью обработки жидких отходов, в нижней части которой размещены датчики измерения электропроводности концентрата и контроля содержания вредных органических примесей, соединенные электрическими цепями, соответственно, с устройством автоматического управления и запорно-регулирующим клапаном, размещенным на патрубке отвода концентрата к разделителю суспензий на жидкую и твердую фазы, обеспечивающие автоматический режим их удаления.

Сопоставительный анализ изобретения и прототипа позволяет сделать вывод, что новым является то, что установка для термического обезвреживания снабжена эжектором, соединенным, соответственно, трубопроводами с насосом подачи жидких отходов, источником подачи озоновоздушной смеси и подогревателем смеси жидких отходов с озоновоздушной смесью, размещенным в резонансной трубе, соединенным трубопроводом с автономным энергокомплексом: гидропаровая турбина-генератор, соединенным трубопроводами, соответственно, с емкостью предварительно обработанных жидких отходов и со всасывающим трубопроводом воздуходувки, обеспечивающим подачу образовавшейся паровоздушной смеси с продуктами обработки жидких отходов в камеру пульсирующего горения, а жидких отходов - в емкость предварительно обработанных жидких отходов, соединенную трубопроводом с емкостью обработки жидких отходов, в нижней части которой размещены датчики измерения электропроводности концентрата и контроля содержания вредных органических примесей, соединенные электрическими цепями, соответственно, с устройством автоматического управления и запорно-регулирующим клапаном, размещенным на патрубке отвода концентрата к разделителю суспензий на жидкую и твердую фазы, обеспечивающие автоматический режим их удаления. Это обеспечивает изобретению соответствие критерию "новизна".

Сравнение предлагаемого решения не только с прототипом, но и с другими техническими решениями в данной области техники позволяет сделать вывод о соответствии критерию изобретения "изобретательский уровень".

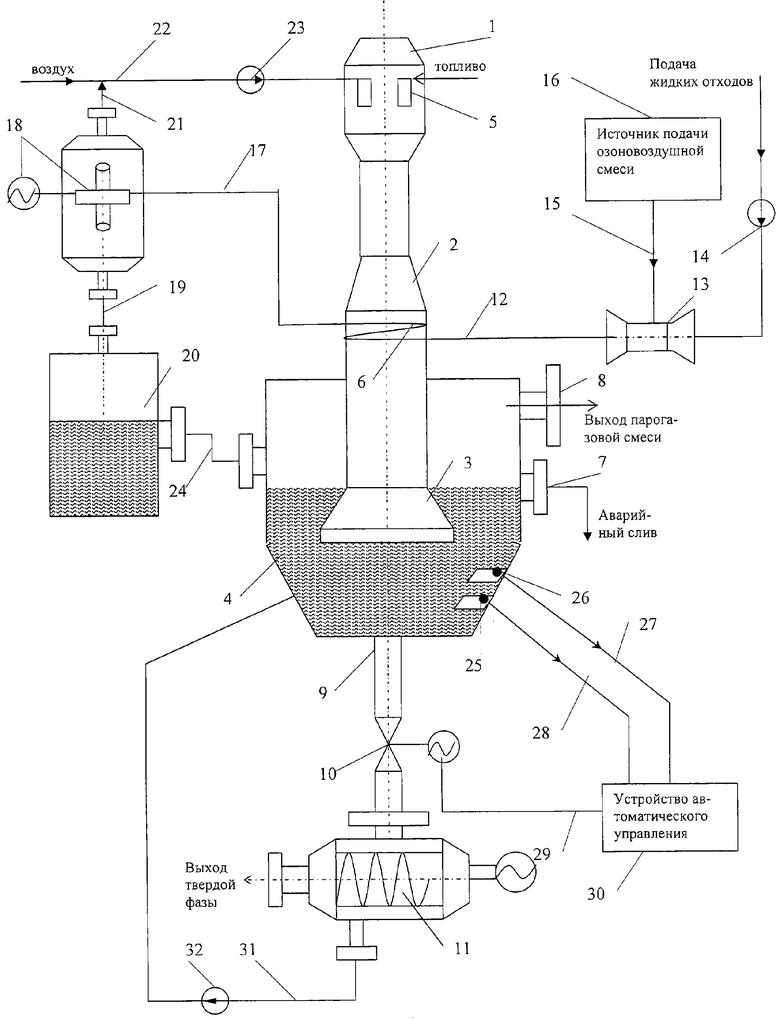

На чертеже представлена схема установки для термического обезвреживания жидких отходов.

Установка состоит из камеры 1 пульсирующего горения с резонансной трубой 2, циклонного барботажного испарителя 3, емкости 4 для обработки жидких отходов. В пульсирующей камере горения 1 установлены горелочные устройства 5. В резонансной трубе 2 размещен подогреватель 6 смеси жидких отходов с озоновоздушной смесью. В емкости 4 для обработки жидких отходов установлен патрубок 7 аварийного слива и патрубок 8 отвода парогазовой смеси, патрубок 9 отвода концентрата, за которым установлен запорно-регулирующий клапан 10 и устройство 11 для разделения суспензий жидких отходов на твердую и жидкую фазы. Подогреватель 6 смеси жидких отходов с озоновоздушной смесью соединен трубопроводом 12 с эжектором 13 и насосом 14 для подачи жидких отходов. Эжектор 13 соединен трубопроводом 15 с источником 16 подачи озоновоздушной смеси. Подогреватель 6 смеси жидких отходов с озоновоздушной смесью также соединен трубопроводом 17 с автономным энергокомплексом: гидропаровая турбина-генератор 18, при этом автономный энергокомплекс: гидропаровая турбина-генератор 18 соединены, соответственно, трубопроводом 19 с емкостью 20 предварительно обработанных жидких отходов и трубопроводом 21 со всасывающим трубопроводом 22 воздуходувки 23. Емкость 20 предварительно обработанных жидких отходов соединена трубопроводом 24 с емкостью 4 для обработки жидких отходов. В нижней части емкости 4 для обработки жидких отходов размещены датчики 25 измерения электропроводности концентрата и датчики 26 контроля содержания вредных органических примесей, которые, соответственно, электрическими цепями 27, 28 и 29 соединены с устройством 30 автоматического управления и запорно-регулирующим клапаном 10, соединенным с устройством 11 для разделения суспензии жидких отходов на твердую и жидкую фазы. Устройство 11 для разделения суспензии жидких отходов на твердую и жидкую фазы соединены трубопроводом 31 с насосом 32 для подачи жидкой фазы в емкость 4 для обработки жидких отходов.

Установка работает следующим образом.

Топливо и воздух совместно с парогазовой смесью и продуктами обезвреживания жидких отходов подаются в камеру пульсирующего горения 1 через горелочные устройства, где поддерживаются оптимальные условия сжигания топлива и продуктов обезвреживания жидких отходов без химического недожога. Жидкие отходы насосом 14 через эжектор 13, соединенный трубопроводом 15 с источником подачи озоновоздушной смеси 16, далее по трубопроводу 12 поступают в подогреватель 6 смеси жидких отходов озоновоздушной смеси, которой размещен в резонансной трубе 2, и далее по трубопроводу 17 поступают в автономный энергокомплекс: гидропаровая турбина-генератор 18, где за счет тепловой энергии поступающей среды происходит выработка электрической энергии. При этом образовавшаяся паровоздушная смесь с продуктами обработки жидких отходов по трубопроводу 21 поступает во всасывающий трубопровод 22 воздуходувки 23 и подается в камеру пульсирующего горения 1, а жидкие отходы по трубопроводу 19 поступают в емкость 20 предварительно обработанных жидких отходов и далее по трубопроводу 24 в емкость 4 для обработки жидких отходов, где за счет тепла от сжигания топлива и воздуха с парогазовой смесью и продуктами обезвреживания жидких отходов упариваются в барботажном циклонном испарителе 3 до необходимых концентраций по минеральным примесям. При достижении определенных концентраций по минеральным примесям и отсутствием в концентрате вредных органических примесей датчик 25 измерения электропроводности концентрата по электрической цепи 28 и датчик 26 контроля содержания вредных органических примесей по электрической цепи 27 через устройство автоматического управления 30 подают сигнал по электрической цепи 29 на открытие запорно-регулирующего клапана 9, соединенного соответственно с нижней частью емкости 4 для обработки жидких отходов через патрубок 9 отвода концентрата и устройством 11 для разделения суспензии жидких отходов на жидкую и твердую фазы. При этом жидкая фаза по трубопроводу 31 насосом 32 поступает на повторную переработку в емкость 4 для обработки жидких отходов, в которой поддерживается необходимый уровень жидких отходов, размещением патрубка аварийного слива 7 выше верхней кромки барботажного испарителя 3. Парогазовая смесь из емкости 4 для обработки жидких отходов отводится в атмосферу через патрубок 8.

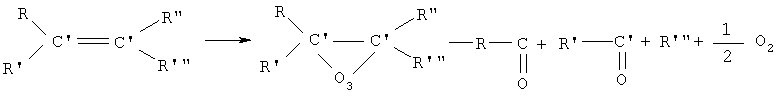

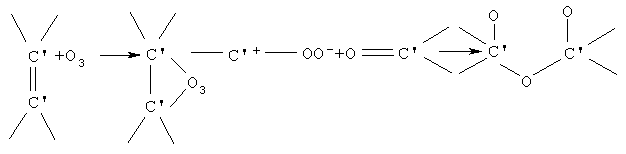

Соединение эжектора 13, соответственно, с насосом 14 подачи жидких отходов и трубопроводом 15 с источником подачи озоновоздушной смеси 16 обеспечивает интенсивное перемешивание сред и позволяет эффективно обрабатывать органические вредные примеси, содержащиеся в жидких отходах, при повышенном давлении (скорость химической реакции значительно возрастает при повышении давления вступающих в реакцию сред). При этом происходит непосредственное разложение органических веществ с участием одного атома кислорода к окисляемому веществу с образованием озонидов, каталитическое усиление окисляющего воздействия кислорода, находящегося в озонированном воздухе. При озонолизе происходит фиксация озона на двойной или тройной углеродной связи с последующим ее разрывом и образованием озонидов, которые как и озон является нестойкими соединениями и быстро разлагаются:

Вредные органические вещества, содержащиеся в жидких отходах и имеющие связь  реагируют с озоном следующим образом:

реагируют с озоном следующим образом:

Предварительно обработанные озоновоздушной смесью жидкие отходы (в качестве устройств для получения озона могут быть использованы установки выпускаемые АО Курганхиммаш, фирмой «Эконон» ЛТД и др.) по трубопроводу 12 поступают в подогреватель 6 смеси жидких отходов с озоновоздушной смесью, где за счет тепла отходящих продуктов сгорания топлива происходит дополнительная обработка смеси жидких отходов с озоновоздушной смесью при повышенных давлениях и температурах, при этом вредные органические примеси и остаточный озон полностью разлагаются. В связи с наличием в жидких отходах минеральных примесей и продуктов обработки озоновоздушной смеси и для избежания их отложений на внутренних поверхностях подогревателя 6 смеси жидких отходов с озоновоздушной смесью, которые резко снижают тепло и массообменные процессы, предусмотрены меры технологического характера, а именно: скорость жидких отходов с озоновоздушной смесью не менее 1,5 м/сек и температура недогрева до кипения жидких отходов на выходе из подогревателя 6 смеси жидких отходов с озоновоздушной смесью не менее 20°С при соответствующем давлении.

Соединение подогревателя 6 смеси жидких отходов с озоновоздушной смесью, трубопроводом 17 с автономным энергокомплексом: гидропаровая турбина-генератор 18, позволяет использовать тепловую энергиею теплоносителя в гидропаровой турбине - генераторе для выработки электрической энергии, принцип действия которой основан на использовании реактивной силы вскипающего потока при истечении ее из профилированного сопла (Реактивная турбина. Патент RU 2193669 С2, 7 F01D 1/32) при этом при истечении из сопла жидких отходов с продуктами обработки озоновоздушной смеси происходит частичное вскипание жидких отходов с последующей отгонкой из них остатков растворенных и других примесей, которые по трубопроводу 21 и всасывающему трубопроводу 22 через воздуходувку 23 и горелочное устройство 5 поступает в камеру 1 пульсирующего горения на обезвреживание. При этом соединение трубопровода 21 с всасывающим трубопроводом 22 и воздуходувкой 23 способствует созданию разряжения в гидропаровой турбине и, как следствие, увеличивает ее мощность и выработку электрической энергии.

Соединение автономного энергокомплекса: гидропаровая турбина-генератор 18 трубопроводом 19 с емкостью 20 предварительно обработанных жидких отходов и трубопроводом 24 с емкостью 4 для обработки жидких отходов, не содержащих вредных органических примесей, позволит за счет тепла продуктов отходящих дымовых газов из камеры 1 пульсирующего горения и резонансной трубы 2 в циклонном барботажном испарителе 3 путем размещения патрубка 7 аварийного слива выше верхней его кромки производить упаривание минеральных составляющих до получения кристаллов, поступающих через патрубок 9 и запорно-регулирующий клапан 10 в устройство 11 для разделения суспензии жидких отходов на жидкую и твердую фазы. В устройстве 11 для разделения суспензии жидких отходов на жидкую и твердую фазы могут быть использованы фильтрационные центрифуги со шнековой выгрузкой осадка, центрифуги типа Sharpies SDC, многороторные центрифуги карусельного типа, происходит разделение суспензии на твердую и жидкую фазы. Отделенные кристаллы минеральных и других примесей направляются либо на технологические нужды, либо на захоронение. Жидкая фаза раствора по трубопроводу 31 насосом 32 подается в емкость 4 для обработки жидких отходов на последующую обработку.

Размещение в нижней части емкости 4 для обработки жидких отходов датчиков 25 измерения электропроводности концентрата и датчиков 26 контроля содержания вредных органических примесей, соединенных электрическими цепями 27 и 28 с устройством автоматического управления 30, с запорно-регулирующим клапаном 10 и устройством 11 для разделения суспензии жидких отходов на жидкую и твердую фазы, позволяет обеспечить автоматический режим удаления минеральных примесей, не содержащих вредных органических примесей из устройства 11 для разделения суспензии жидких отходов на жидкую и твердую фазы, причем градуировка датчиков 25 измерения электропроводности концентрата позволит выборочно удалять различные минеральные примеси с учетом их индивидуальных свойств выпадения в осадок.

Использование предлагаемой установки для термического обезвреживания жидких отходов по сравнению с прототипом позволит значительно снизить вредные выбросы в атмосферу и удельного расхода электроэнергии на собственные нужды за счет постадийной обработки жидких отходов озоновоздушной смесью в эжекторе с последующей термической обработкой в подогревателе смеси жидких отходов с озоновоздушной смесью и отгонкой остатков растворенных и других вредных органических примесей в автономном энергокомплексе: гидропаровая турбина-генератор, с последующим гарантированным обезвреживанием в камере пульсирующего горения, что позволяет удалять из установки парогазовую смесь, не содержащую органические примеси, и, как следствие, не требует дополнительных устройств для их обезвреживания, при этом также позволяет использовать тепловую энергию теплоносителя для выработки электрической энергии в автономном энергокомплексе: гидропаровая турбина-генератор.

Использование подогретых продуктов отгонки жидких отходов с озоновоздушной смесью (паровоздушная) в автономном энергокомплексе: гидропаровая турбина-генератор, с последующим обезвреживанием жидких отходов в камере пульсирующего горения позволяет снизить удельный расход топлива на процесс обезвреживания и, как следствие, обеспечить снижение выбросов в окружающую среду CO2 и NOx от сжигания топлива.

Применение датчиков измерения электропроводности концентрата и контроля содержания вредных органических примесей, автоматического блока управления, позволяет дифференцировано управлять работой запорно-регулирующего клапана и устройства разделения суспензии жидких отходов на жидкую и твердую фазы с последующим выводом минеральной части, не загрязненных вредными органическими примесями, для технологических целей.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ ЖИДКИХ ОТХОДОВ | 2005 |

|

RU2289066C1 |

| ОГНЕВОЙ НЕЙТРАЛИЗАТОР ПРОМЫШЛЕННЫХ СТОКОВ | 2010 |

|

RU2425289C1 |

| Установка для термического обезвреживания жидких отходов | 1990 |

|

SU1716258A1 |

| Установка для термического обезвреживания жидких отходов | 1983 |

|

SU1138603A2 |

| Установка для упаривания жидких отходов | 1988 |

|

SU1709154A2 |

| Установка для термического обезвреживания жидких отходов | 1980 |

|

SU962723A1 |

| Установка для термического обезвреживания жидких отходов | 1980 |

|

SU887885A1 |

| Установка для термического обезвре-жиВАНия жидКиХ ОТХОдОВ | 1979 |

|

SU808782A1 |

| Энергетический комплекс на основе газификации отходов биомассы | 2017 |

|

RU2679330C1 |

| ОГНЕВОЙ НЕЙТРАЛИЗАТОР ПРОМЫШЛЕННЫХ СТОКОВ С КОНТЕЙНЕРНЫМ УДАЛЕНИЕМ МЕХПРИМЕСЕЙ | 2013 |

|

RU2523906C1 |

Изобретение относится к установкам для термического обезвреживания жидких отходов и может быть использовано в различных отраслях промышленности, где образуются жидкие отходы, которые необходимо подвергать обезвреживанию огневым методом. Установка для термического обезвреживания жидких отходов содержит емкость для обработки жидких отходов с патрубками аварийного слива, отвода парогазовой смеси и патрубком отвода концентрата к устройству для разделения суспензии жидких отходов на жидкую и твердую фазы, камеру пульсирующего горения с горелочными устройствами, резонансную трубу, циклонный барботажный испаритель. Установка снабжена эжектором, соединенным, соответственно, трубопроводами с насосом подачи жидких отходов, источником подачи озоновоздушной смеси и подогревателем смеси жидких отходов с озоновоздушной смесью, размещенным в резонансной трубе, соединенным трубопроводом с автономным энергокомплексом: гидропаровая турбина-генератор, соединенным трубопроводами, соответственно, с емкостью предварительно обработанных жидких отходов и со всасывающим трубопроводом воздуходувки, обеспечивающим подачу образовавшейся паровоздушной смеси с продуктами обработки жидких отходов в камеру пульсирующего горения, а жидких отходов - в емкость предварительно обработанных жидких отходов, соединенную трубопроводом с емкостью обработки жидких продуктов. В нижней части последней размещены датчики измерения электропроводности концентрата и контроля содержания вредных органических примесей, соединенные электрическими цепями, соответственно, с устройством автоматического управления и запорно-регулирующим клапаном, размещенным на патрубке отвода концентрата к разделителю суспензий на жидкую и твердую фазы, обеспечивающие автоматический режим их удаления. Технический результат: снижение удельного расхода топлива на процесс обезвреживания и, как следствие, обеспечение снижения выбросов в окружающую среду CO2 и NOx. 1 ил.

Установка для термического обезвреживания жидких отходов, содержащая емкость для обработки жидких отходов с патрубками аварийного слива, отвода парогазовой смеси и патрубком отвода концентрата к устройству для разделения суспензии жидких отходов на жидкую и твердую фазы, камеру пульсирующего горения с горелочными устройствами, резонансную трубу, циклонный барботажный испаритель, отличающаяся тем, что она снабжена эжектором, соединенным соответственно трубопроводами с насосом подачи жидких отходов, источником подачи озоновоздушной смеси и подогревателем смеси жидких отходов с озоновоздушной смесью, размещенным в резонансной трубе, соединенным трубопроводом с автономным энергокомплексом: гидропаровая турбина-генератор, соединенным трубопроводами соответственно с емкостью предварительно обработанных жидких отходов и со всасывающим трубопроводом воздуходувки, обеспечивающим подачу образовавшейся паровоздушной смеси с продуктами обработки жидких отходов в камеру пульсирующего горения, а жидких отходов - в емкость предварительно обработанных жидких отходов, соединенную трубопроводом с емкостью обработки жидких отходов, в нижней части которой размещены датчики измерения электропроводности концентрата и контроля содержания вредных органических примесей, соединенные электрическими цепями соответственно с устройством автоматического управления и запорно-регулирующим клапаном, размещенным на патрубке отвода концентрата к разделителю суспензий на жидкую и твердую фазы, обеспечивающие автоматический режим их удаления

| Установка для термического обезвреживания жидких отходов | 1990 |

|

SU1716258A1 |

| Установка для упаривания жидких отходов | 1988 |

|

SU1709154A2 |

| RU 2060430 C2, 20.05.1996 | |||

| RU 93008962 A, 20.02.1996 | |||

| RU 93058223 A, 20.06.1996. | |||

Авторы

Даты

2008-03-27—Публикация

2006-04-05—Подача