Изобретение относится к автоматическому управлению многостадийным процессом обогащения руд на обогати тельных комбинатах в условиях обога щениятруднообогатимых руд и изменяющегося состояния технологического оборудования. Известен способ управления многостадийным процессом обогащения руд, заключающийся в том, что удель ные расходы электроэнергии определяются по величине шаровой загрузки и производительности мельнида Ci. Недостатком такого способа управления рудообогатительной фабрикой по режимам энергопотребления является то,- что в виду малой точности определения шарового заполнения имеют место частые отклонения параметров технологического процесса от оптимальных значений и, как следствие большие потери полезного компонента малый выход и низкое качество концентрата, большие потери электроэнергии. Известен также способ управления многостадийным процессом обогащения железных руд, включающий стадии измельчения в шаровых мельницах, классификации и магнитной сепарации, основанный на измерении производительности процесса, содержания готового класса по стадиям классификации и в концентрате, процентного содержания железа в хвостах, расхода воды по стадиям, определении динамических коэффициентов флуктуации производительности процесса, содержания готового класса по стадиям классификации и в концентрате и процентного содержания железа в хвостах и изменении расхода руды и воды 2. Недостатком известного способа является то, что при изменении содержания труднообогатимых руд в исходной руде не учитывается измельчае мость руды по стадиям. Кроме того, с изменением состояния мелющих тел и футеровки мельниц ухудшается качество работы мельниц, а, следовательно, зменьшается производительность линии по исходной руде, происходит увеличение удельного расхода электропотребления процессом обогащения, что приводит к снижению точности управления и, как следствие, увеличению расхода электроэнергии и снижению производительности процесса.. Целью изобретения является повышение точности Управления. Поставленная цель достигается тем что согласно способу управления мно стёщийным процессом обогащения железных руд, включающему измельчения Башаровых мельницах,классификации имагнитной сепарации, ос нованному на измерении производительности процесса, содержания готового класса по стадиям классификации и в концентрате, процентного содержания железа в хвостах, расхода воды по стадиям, определении динамических коэффициентов флуктуации производительности процесса, содержания готового класса по стадиям классификации и в концентрате и процентного содержания железа в хвостах и изменении расхода руды и воды, дополнительно измеряют расход электроэнергии по каждой стадии и процессу в целом, объемное заполнение шаровой мельницы первой стадии, давление пульпы на входе каждой стадии, определяют коэффициент измельчаемости по каждой стадии как величину отношения расхода электроэнергии к производительности стадии и содержанию готового класса по стадиям классификации, динамические коэффициенты флуктуации расхода электроэнергии по каждой с.тадии и процессу в целом, объемного заполнения шаровой мельницы давления пульпы на входе каждой стадии и задают пропорционально величине коэффициентов измельчаемости каждой стадии и всего процесса производительность процесса по стадиям, шаровую загрузку и расход воды, а по динамическим коэффициентам флуктуации производительности процесса, объемного заполнения шаровой мельницы перво.й стадии, расхода электроэнергии первой стадии, содержания готового класса по первой стадии классификации, процентного содержания железа в хвостах корректируют заданную производительность и .расход воды в шаровую мельницу и в первую стадию классификации, по динамическим коэффициентам флуктуации давления пульпы на входе стадии, расхода электроэнергии и содержанию готового класса соответственно по второй и третьей стадиям и процентного содержания железа в хвостах корректируют расход воды и заданную производительность каждой стадии, по динамическим коэффициентам содержания готового класса в концентрате и суммарного расхода электроэнергии по процессу в целом формируют расход электроэнергии процесса. Таким Образом, управление многостадийным процессом основано на слеующих предпосылках. Лри обогащении руд с различными текстурными и физико-механическими свойствами и заданном раскрытии зерна по стадиям энергоемкость процесса и ее энергоотребление пропорционально прираению по стадиям и зависит т коэффициента измельчаемости.

При постоянных значениях произв ддительности., гранулометричеркого состава, шарового заполнения и объемного заполнения рудой шаровой мельницы первой стадии обогащения расход электроэнергии пропорционален коэффициенту измельчаемости

4W

Э.Ч

.ОЮ

где aW

расход -электроэнергии,

Э.Ч измеренный за период времени Т;

.Q,

изменение производительности процесса за период времени Т; содержание класса 0,070 мм в сливе классифицирующего аппарата; е . - коэффициент, зависящий от устанрвленной (для данной обогатительной фабрики) величины удельного расхода электроэнергии;

Т - период стационарности процесса, равный от 1 о 14 ч и зависящий от процентного содержания разновидностей руд, поступанлцих на обогащение.

При стабилизации производительности многостадийного процесса обогащения по исходной руде .коэффици- . ент-К,11 мбжет служить косвенным арс№1етром, характеризующим режим аботы процесса и его стадий.

В то же время, если на входе многостадийного процесса процентное содержание труднообогатимых руд измеияется, то соответственно ему изменяются следующие параметры: объемного ЗЕШОЛнения шаровой мельницы первой стадии/ гранулометрический состав в сливах классифицирующих аппаратах 1,0 и ж стадий обогащения, процентное содержание магнитнаго железа в хвостах и расход электроэнергии по стадиям, т.е. динамика изменения во времени перечисленных параметров также может быть положена в основу коррекции режимов работы многостадийного процесса и трех ее стадий обогащения.

Дингилика флуктуации параметров, характеризующих режимы работы процесса, может быть определена следующим образом:

t

л где е

максимальное значение модуля сигнала датчика, из- . меряющего контролируемую величину;

л X

максимальное значение модуля производной сигнала ошибки этого датчика.

Тогда динамический коэффициент изменения флуктуации расхода электроэнергии за время Т может быть косвенным показателем, характеризующим коэффициент измельчаемости и разновидности руд, поступающих на измельчение - классификацию и обогащение.

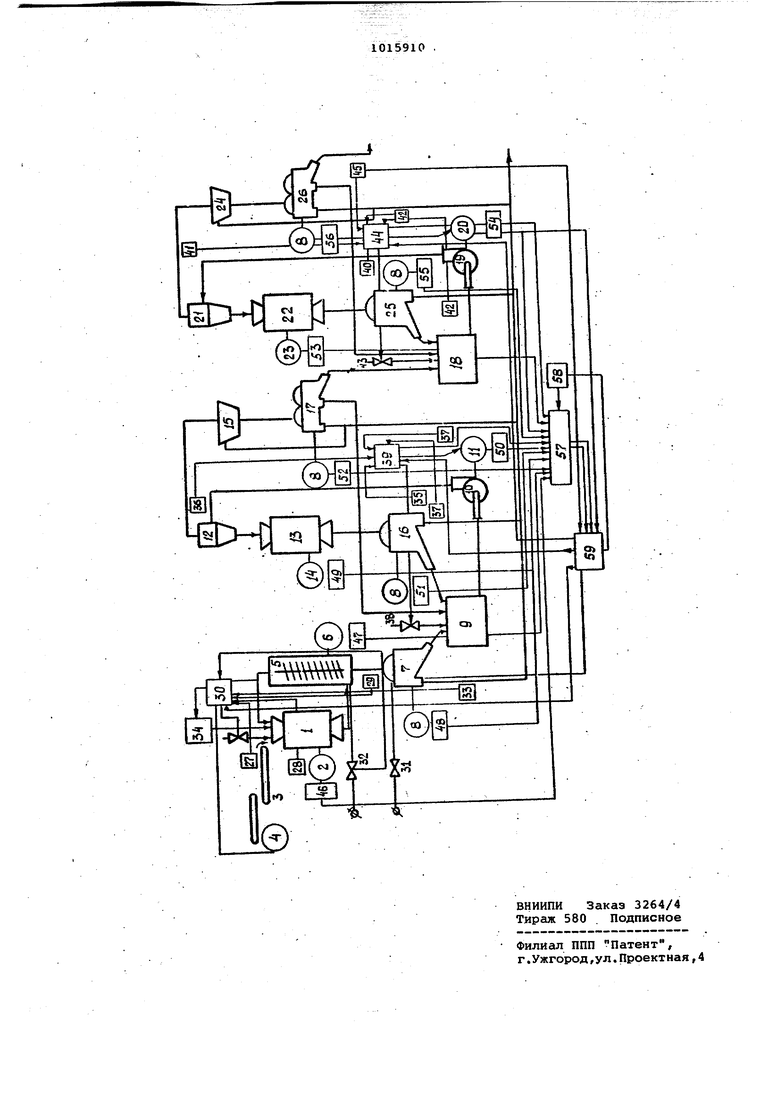

На чертеже схематически показана схема автоматического управления процессом.

Многостадийный процесс обогащения железных руд включает три стадии измельчения в шаровых мельницах,три стадии классификации и магнитной сепарации.

Система содержит шаровую мельницу 1 с приводом. ., в которую руда поступает системой конвейерных линий 3 с приводом 4, классификатор 5 с при-, .водом 6, магнитный сепаратор 7 с приводом 8, зумпф 9. Эти технологические элементы линии используются на первой стадии измельчения - клас-. сификации и сепарации.

Во второй стёщчи обогащения использ,уются насосный агрегат 10 с приводом 11, гидроциклон 12 диаметрс 1 00 мм, шаровая мельница 13 с приводом 14,. дешламатор 15, магнитные сепараторы 16, 17, зумпф 18.

В третьей стадии обогащения руд

0 используются насосный агрегат 19 с приводом 20 гидроциклона 21 дийметром 350 мм, шаровая мельница 22, дешламатор 24 с приводом 23, магнитные сепараторы 25, 26.

Система содержит цифровую комбинированную систему управления первой стадии обогащения, включанвдую датчик 27 автоматических конвейерных весов, датчик 28 объемной за0грузки шаровой мельницы 1 рудой, датчик 29 гранулометрического состава слива классификатора 5, микропроцессорный комплекс 30, исполнительный механизм 31, изменяющий воду в шаровую мельницу, исполнительный механизм 32, изменяющий воду, в классификатор, дaтчиk 33 процентного содержания магнитного железа в хвостах, устройство 34 автоматической подачи шаров в мельницу 1.

0 Цифровая комбинированная система управления второй стадией обогагйения включает датчик 35 давления, датчик 36 гранулометрического состава слива гидроциклона диаметром

5 500 мм, датчик 37 процентного содержания магнитйого железа слива дешламатора 15, исполнительный механизм 38, изменяющий воду в зумпф 9, микропроцессорный комплекс ЗЭ. Циф0ровая комбинированная система управления третьей стадии включает датчик 40 давления, датчик 41 гранулометрического состава слива гидроциклона диаметром 350 мм, датчик 42 процентного содержания магнитного желе5за слива дешламатора 24, исполнител ный механизм 43, изменяющий воду в зумпф 18, микропроцессорный комплекс 44, датчик 45 процентного содержания гранулометрического состав в концентрате. На приводах 2,6,8, 11 и т.д. обогатительных агрегатов установлены счетчики расхода электр ческой энергии датчиков 46-56. Сигн лы с датчиков поступают на сумма,тор 57, где сигналы обрабатываются и суммируются по каждой стадии I , Q lit и по всей линии в целом. Сумматор 57 связан с компаратором 58, в котором устанавливается заданный расход электроэнергии, вычислительным микропроцессорным устройством 5 прогнозирующим расход электроэнергии на период Т, Tj... и корректирующий работу цифровых комбинированных систем управления 30, 39, 44 Управление многостадийным процессом обогащения руд по параметрам энерго потребления осуществляется путем воздействия на производительность процесса, путем изменения подачи шаров в.мельницу 1, расхода воды в мельницу 1 и классификатор 5, расхода воды в зумпфы 9,. . ia, дроизводительноозлЬ,Лесковых насосов 10,19. Оптимальное заполнение шаровой мельницы 1 рудой-и водой поддержи,,,вается путем..изменения скорости привода 4 конвейерных питателей 3 и изменения положения исполнительного механизма 31 с помощью цифрово комбинированной системы управлений первой стадией, построенной на микр процессорном комплексе 30. Мик юпроцессорный комплекс 30 вы батывает сигналы оптимального расхода руды и воды в мельницу по сиг.налу датчиков 27,28,29,33, посту)А;ающие на вход комплекса 30. При этом в микропроцессорном ком плексе 30 по сигналам датчиков 27рассчитывается в MONjepTH времени Т , То ... содержаниё,,готового класса ,J в сливе классифицирующего ,,аппарата 5. первой,тадии, произвоп дительность линии по исходной руде XQ, расход электроэнергии WJ- и по этим величинам по формуле т р«1 5 0. -0,010. рассчитывают коэффициент измельчаемое ти. Если коэффициент , то принятые значения, загрузки шаровой мельницы шарами и заданное значение расхода воды в шаровую мельницу первой стадии принимается в соот.ветствии.с технологической картой, занесенной щ памя.ть микропроцессорного комплекса 30-. Если коэффициент ,j, то принятые значения загрузки шаровой мельницы шарами и заданное значение расхода воды в шаровую мельницу первой стадии принимается по технологической карте для труднообогатимых руд. Если коэффициент принятые значения загрузки шаровой мельницы, шарами и заданное значение расхода воды в шаровую мельницу первой стадии принимается по технологической карте для легкообогатимых руд. . Для второй и третьей стадий обогащения микропроцессорные комплексы 39 и 44 по информации датчиков 36, 49, 50, 51, 52 и 41, 53, 54, 55, 565 определяют содержание готового класса в сливе классифицирующего аппарата Х д-,оВторой стадии обогащения, расход электроэнергии. ВТО-, РОЙ стадии и аналогично определяют по третьей стадии обогащения и рассчитывают коэффициенты изМельчаемости для второй и третьей стадийт gx« X 42 ,070 C-Y Ш 2-1 Q -0.010 Величины х| и х определяются методом баланса или рассчитываются по величине датчиков расходомеров, установленных на входных патрубках гидроциклонов 12 и 21. В соответствии с технологическими картами, нанесенными в память микропроцессорных комплексов ЗУ и 44, по коэффициентам. , ..,: кЗак зад т заА Т з«д..А выбираются максимальные производительности Песковых насосов 10,19. Аналогичный микропроцессорный комплекс 59 по информации датчиков 27, 45 и сум латора 57 рассчитывают следующим образом: .,; -. .С„.о По коэффициентам .,, , К. К,дд в соответствии с технологической картой задаётся оптимальное значение производительности многостадийного процесса обогащения. Коррекция управляющих воздействий выполняется микропроцессорными комплексами 30, 39, 44, 59 по величине и знаку,рассчитанных динамических коэффициентов флуктуации сигналов, поступающих с датчиков 27-29, 33,. 35-37, -40-42 и oyiviMHрующего устройства 57 в следугацей последователь ности.

Микропроцессорный комплекс 30 по информации датчиков 27, 28, сумматра 57, датчиков 29, 33 определяет, следующие динамические коэффициенты О - производительности процесса, - объемного запол.нения шаровой мельницы i )т, - расхода электроэнергии первой стадии измельчения классфикации магнитной сепарации, л)4 процентного содержания магнитного железа в хвостах.

При изменении разновидности руд, поступающих на и,змельчение, изменяются коэффициенты V , V , л , 4. Пусть на обогащение поступают только вкрапленные руды (труднообогатимые).. .Суммарный коэффициент л),. л) ,)j., и микропроцессорный комплекс 30 вьщает команду на уменьшение производительности многостадийного- процесса. Сигнал с микропроцессорного комплекса 30 поступает на вход тиристорного преобразователя привода 4, который уменьшает обороты двигателя конвейеных линий 3. При изменении (увеличении) содержания труднообогатимых руд в исходной руде изменяется (уменьшается) содержание готового класса на сливе классификатора 5. При этом V ..- и микропроцессорный комплекс 30 выдает Команду на изменение подачи воды- на классификатор б путем изменения положения исполнительного механизма 32 таким

образом, чтобы V разновидность руд может меня-ться в течение суток в широких пределах, то вследствие этого изменяется.содержание . раскрытых зерен и увеличиваются потери железа в хвостах. При этом V зад микропроцессорны комплекс 30 выдает команду на изменение дополнительной подачи воды в магнитный сепаратор 7 таким образом, чтобы 5- 53С1А

При переходе от тонковкрапленных (труднообогатимых) руд к широковкраленным рудам (легкообогатимым)увелчивается содержание готового клас са в сливе классификатора 5. Вследствие .3ToroV - ;-,jc,A , 2 2 зад з ззаА 4 3ctA микропроцессорный комплекс 30 вьвдает команду на .увеличение производительности многостадийного процесса по исходной руде (увеличение скорости конвейерных линий 3) и выдает команду на коррек цию подачи воды в мельницу (исполнительный механизм 31) до .

-о А) л) л

33 Зад I 4- 43CIA

Такая коррекция позволяет оптими-.зировать режимы работы измельчительного комплекса первой стадии обот

гащенин по вьходу.готового класса ,070.мм в сливе классификатора 5 и минимизировать потери магнитного железА в хвостах магнитного сепаратора 7 .

Для поддержания в оптимальных пределах режима работы второй стадии обогащения микропроцессорного комплекса 39 по информаг.ии датчиков 35, 36, 37 и сигналов сумматора 57 рпределяют следующие динамические коэффициенты: V( - давления пульпы на входе пескового насоса 10, - г гранулометрического состава слива гидроциклона 12 диаметром 500 мм, -Jg процентного содержания магнитного

железа в хвостах слива дешламатора 15 и -Од - расхода электроэнергии второй стадии обогащения, суммарный экономический коэффициент стадии:

it V - e-в случае переработки труднооботонковкрапленных j, .гатимых ютельствует о знaчитeJfьнc5м

что свидетельствует нарушении режима работы второй ста- дии по выходу процентного содержания - 0,070 готового класса стадии и содержания магнитного железа в хвостах магнитного сепаратора 17 и слиЕе дешламатора 15. В этом случае микропроцессорный комплекс 39 выдает команду на изменение давления на входе в гидроциклон 12 путем увелтл.чен11я. воды в зумпф 9 изменением положения заслонки 38 и корректирует ; (увеличизает) обороты привода 11

пескового насоса 10 от номинальных. Эффективность классификации (содержание готового класса - 0,070 мм в сливе гидроциклона диаметром 501) мм )соответствует норме. Увеличивается содержание класса - 0,070 в песках гидроциклона 12 от шаровой мельницы 13, увеличивается степень измельчения и зад 8заААналогично регулируют.режимы работы в третьей стадии обогащения путем расчета микропроцессо ным комплексом 44 динамических коэффициентов по информации датчиков 40-42 и сигналов сумматоров 57.

Учитывая, что N-to коэффициент давления на выходе пескового насоса . 19, V-i - гранулометрического состава слива батареи гидроциклона .21 дис1Метром 350 мм, процентного содержания магнитного железа в хвостах слива дешламатора 24 и магнитного сепаратора 26, V - расхода электроэнергии в третьей стадии обогащения и суммарный динамический коэффициент стадии,л),у|- л)д +

+ П+ -12+ 13При изменении текущего содержания готового класса - 0,070 мм в сливе батареи гидроциклона 21 от

заданного щ шзсгл

микропроцессорный комплекс 44 вЬщаех команду на изменение (увеличение) подачи воды (путем изм енения положения заслонки 43) в зумпф 18, корректируют (увеличивают) обороты привода 20 пескового насоса 19.

Контроль расхода электроэнергии по стадиям обогащения и в целом по секции, управление электропотреблением осуществляется микропроцессорным комплексбм 59 по сигналам датчиков 46-56, поступающих на вход сумматора 57.

На вход сумматора поступает сигнал от компаратора, лимитирующего уровень расхода электроэнергии по стадиям и линии в целом.

Микропроцессорный комплекс 59 определяет по формуле

э.д е з««т- / з«А

прогнозируемое значение расхода электроэнергии по линии, зависящее от коэффициента измельчаемости, заданной за период производительности, характер раскрытия зерна по

jOiaccy - 0,070 мм в концентрате и коэффициента удельного расхода электроэнергии.

Рассчитанное значение W,.. заноситэ

ся в память микропроцессорного комплекса и является лимитирующим уровнем расхода электроэнергии по линии в компараторе 58.

Микропроцессор вычисляет динамические коэффициенты флуктуации ср0 держания готового класса в концентрате Vgu , суммарного расхода электроэнергии по линии и их сумму + V и сравнивает с заданным

ЛзаА .

5 .. EcлиVлзdA лт (случай переработки труднообргатимых .руд) уровень расхода электроэнергии в компараторе увеличивают и в случае

/изал лт (случай переработки легко обогатимых руд) уровень расхода электроэнергии в компараторе 58 уменьшают..

Использование Изобретения позволяет повысить выход концентрата, уменьшить потери железа в хвостах и расход электроэнергии.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления многостадийным процессом обогащения железных руд | 1980 |

|

SU952337A1 |

| СПОСОБ МОКРОГО МАГНИТНОГО ОБОГАЩЕНИЯ МАГНЕТИТОВЫХ КВАРЦИТОВ | 2002 |

|

RU2232058C1 |

| СПОСОБ ОБОГАЩЕНИЯ МАГНЕТИТОВЫХ РУД | 1997 |

|

RU2132742C1 |

| СПОСОБ ОБОГАЩЕНИЯ МАГНЕТИТОВЫХ РУД | 2003 |

|

RU2241544C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННОГО МАГНЕТИТОВОГО КОНЦЕНТРАТА | 2012 |

|

RU2535722C2 |

| СПОСОБ ОБОГАЩЕНИЯ ЖЕЛЕЗНЫХ РУД | 2004 |

|

RU2290999C2 |

| Способ автоматического управления процессом разделения | 1978 |

|

SU768477A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОЛЛЕКТИВНОГО КОНЦЕНТРАТА ИЗ ЖЕЛЕЗИСТЫХ КВАРЦИТОВ | 2012 |

|

RU2533792C2 |

| СПОСОБ ОБОГАЩЕНИЯ ЖЕЛЕЗНЫХ РУД | 1992 |

|

RU2028832C1 |

| СПОСОБ ОБОГАЩЕНИЯ СМЕШАННЫХ ЖЕЛЕЗНЫХ РУД | 1992 |

|

RU2011416C1 |

СПОСОБ УПРАВЛЕНИЯ МНОГОСТАДИЙНЫМ ПРОЦЕССОМ ОБОГАЩЕНИЯ ЖЕЛЕЗНЫХ РУД,включающий стадии измельчения в шаровых мельницах, классификации и магнитной сепарации, основанный на измерении производительности процесса, содержания готового класса по стадиям классификации и в концентрате, процентного содержания железа в хвостах, расхода воды по стадиям, определении динамических коэффициентов флуктуации произво. дительности процесса, .содержания готового класса по стадиям классификации и в концентрате и процентного содержания железа в хвостах и изменении расхода руды и воды, отличающийся .тем, что, с целью повышения точности управления, дополнительно измеряют расход электрюэнергии по каждой стадии и по процессу в целом,, объемное заполнение шаровой мельницы первой стадии, давление пульпы на входе каждой стадии, определяют коэффициент измельчаемости по каждой стадии как величину отношения расхода электроэнергии к производительности стадии и содержанию готового класса по стадиям классификации, динамические коэффициенты флуктуации расхода электроэнергии по каждой стадии и процессу в целом, объемного заполнения шаровой мельницы, давления пульпы.на входе каждой стадии и задают пропорционально .величине коэффициентов измельчаемости каждой стадии и всего процесса производительность процесса по стадиям, шаровую загрузку и расход воды, а по динамическим коэффициентам флуктуации производи(Л тельности процесса, объемного заполнения шароЁой мельницы первой стадии, расхода электроэнергии первой стадии, содержания готового класса по первой стадии классификации, процентного содержания железа в хвостах корректируют заданную производительность и расход воды в шаровую мельницу и в первую стадию классификации, по дингмичессл ,КИМ коэффициентам флуктуации давления пульпы на входе стадии, расхода со электроэнергии и содержанию готовог .ЕО класса соответственно по ВТОРОЙ и третьей стадиям и процентного содержания железа в хвостах корректируют расход воды и заданную производительность каиэдой стадии, по динамическим коэффициентам содержания готового класса в концентрате и суммарйого расхода электроэнергии по процессу в целом формируют расход электроэнергии процесса.

Авторы

Даты

1983-05-07—Публикация

1981-12-08—Подача