Изобретение относится к обогащению полезных ископаемых, в частности К автоматизации процессов измельчения, классификации и магнитной сепарации железных руд.

Известен способ-управления цепью технологических аппаратов обогатительной секции, основанный на изменении производительности по исходной руде в зависимости от прогнозируемого по показаниям датчиков косвен-; ных параметров содержания железа в концентрате l.

Однако согласно данному способу изменение производительности по исходной руде является слишком сильным управляющим воздействием, вызывающим возмущение вдоль всей технологической линии по расходу твердого без крайней необходимости, и вызывает нарушения работы во всех стадиях классификации и магнитной сепарации. Например, при незначительном увеличении твердости исходной руды достаточно увеличить циркулирующую Нагрузку в первой стадии измельчения без уменьшения производительности для компенсации возмущений на входе. Кроме того, измельчительные агрегаты имеют экстремальную зависимость крупности измельченного продукта от величины исходного питания, в связи с чем .знак воздействия по производительности является неопределенным, если рабочая точка находится вблизи экстремума статической характеристики. Управление, процессом ведется не по текущим, а по прогнозируемым значениям содержания железа в концентрате, что неизбежно приводит к большим ошибкам, как правило, соизмеримым с естественными колебаниями в неуправляемом процессе. Для повьниения точности прогноза согласно данному способу осуществляют временную задержку сигналов датчиков косвенных измерений} чтобы прогноз базировался на результатах измерений, соответствующим примерно одному и тому же сечению материала, сигнал установленных по технологической цепи датчиков считывают через временные интервалы, соответствующие времени движения

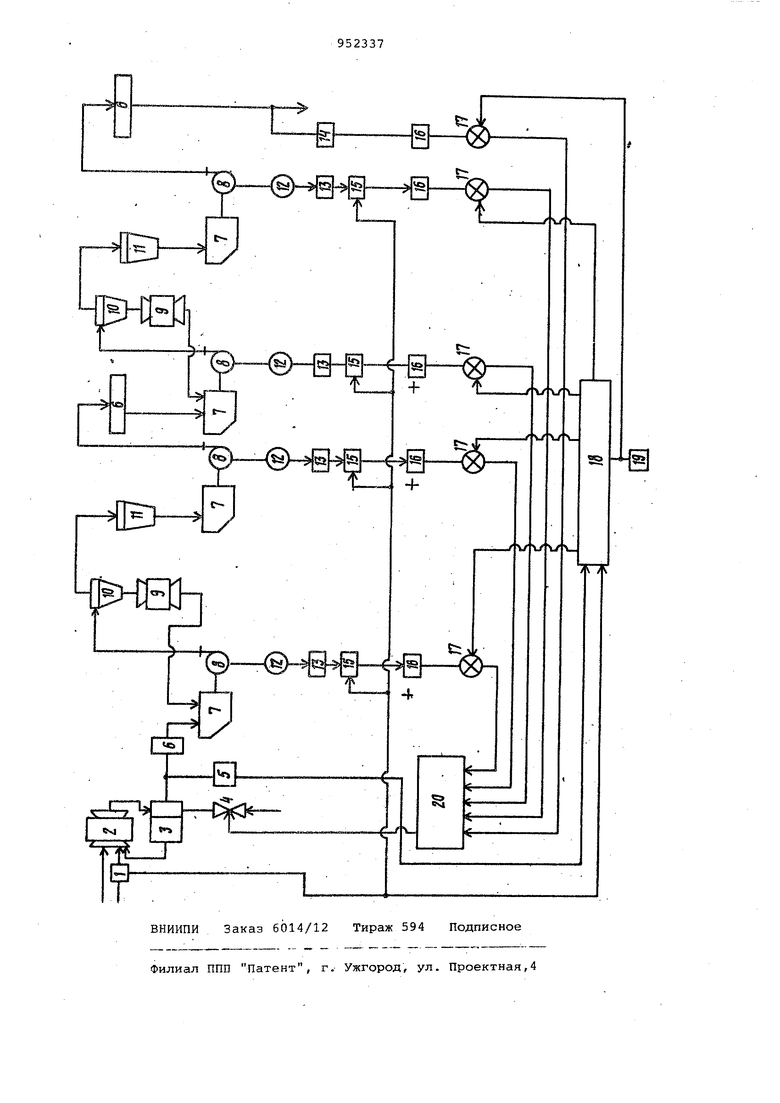

25 материсша от точки установки первого в. технологической цепи датчика. Однако в этсяи случае по существу осуществляют прогноз прошлого. . Так как самим осуществлением задержек утверждается тот реальный факт. что за время движения элемента мате риала вдоль технологической цепи свойства руды на входе- могут сущест венно измениться, такое прогнозирование прошлого не может существенно повысить точность стабилизации содержания железа в концентрате Известен способ управления многостадийным процессом обогащения желе ных руд, основанный на изменении циркулирующей нагрузки на первой ста дии измельчения в зависимости от содержания железа в концентрате 2 Недостатком известного способа является низкая точность стабилизации содержания железа в концентрате и управления процессом из-за влияния больших транспортных запаздываний при многостадийных схемах измельчения, классификации и сепарации. Цель изобретения - повышение точ ности управления за счет стабилизации содержания железа в концентрате Поставленная цель достигается тем что измеряют потребляем5Ж) мощность двигателей насосов транспортирующих промежуточный продукт на вторую и последующие стадии измельчения,, кла сификации и сепарации, определяют отношение потребляемой мощности к величине рудного питания, измеряют величину содержания железа в исходной руде, и по ее величине задают требуемую величину отношения потреб ляемой мощности к величине рудного питания, сравнивают ее с измеренным отношением и циркулирующую нагрузку корректируют по величине и знаку рас согласования. Отношения мощностей, расходуемых насосами на транспортировку пульпы на вторую и последующие стадии классификации, измельчения и сепарации, к величине питания по исходной руде косвенно характеризует количество твердого, поступающего на вторую и последующую стадии, относительно величины исходного рудного питания, т.е. глубину обогащения в предыдущей стадии. Таким образом, отклонение от заданного значения относитель ной мощности двигателей насосов на входе второй стадии косвенно характеризует отклонение глубины обогащения в первой стадии сепарации от требуемой и, следовательно, позволяет использовать этот сигнал для корректировки тонины помола в первой стадии измельчения путем соответству ющего изменения циркулирующей нагруз ки. Заданные значения относительных мощностей двигателей насосов на входах второй и последующих стадий определяются при этом по материальному балансу твердой фазы вдоль технологической лепи при. заданной зависимости потребляемой насосами мощности от содержания твердого.в транспортируемой пульпе, известном содержании магнитного железа в исходной руде и требуемом содержании магнитного железа в концентрате. Так как сигнал отклонения относительной мощности насосов второй стадии имеет значительно меньшее запаздывание по отношению к сливу классификатора первой стадии, использование этого сигнала для формирования управляющего воздействия позволяет скомпенсировать более высокие частоты возмущений и повысить точность стабилизации содержания железа в концентрате. Для,компенсации глубоких возмущений низких и инфранизких частот и повышения точности регулирования используют сигнал отклонений от заданных значений относительных мощностей насосов последующих стадий и содержания железа в концентрате. Повышению точности регулирования служит также компаундирующее воздействие по расходу руды, учтенное при формировании сигналов относительных мощностей двигателей насосов. На чертеже представлена блок-схема устройства,, реализующего способ, управления цепью технологических аппаратов секции обогащения железных руд для трехстадийной схемы измельчения, классификации и сепа- . рации. Схема содержит измеритель 1. весового расхода руды в мельницу первой стадии измельчения, шаровую мельницу 2 с решеткой, спиральный классификатор 3,. управляемый вентиль 4 подачи воды в ванну классификатора, измеритель 5 содержания магнитного железа в исходной руде, магнитные сепараторы 6, зумпфы 7, песковые насосы 8, мельницы 9 шаровые с центральной разгрузкой, гидроциклоны 10, дешламаторы 11, электродвигатели 12 насосов, измерители 13 мощности электродвигателей насосов, измеритель 14 содержания магнитного железа в концентрате, блоки 15 давления, фильтры 16 нижних частот, устройства 17 сравнения, вычислительный блок 18, задатчик 19 содержания магнитного железа в концентрате, интегральный регулятор 20 циркулирующей нагрузки в первой стадии измельчения. Способ осуществляется следующим образом. При отклонении измельчаемости руды от среднего уровня (например, в сторону ухудшения) увеличивается содержание крупного класса в сливе классификатора 3 первой стадии измельчения и, вследствие недостаточного раскрытия зерен, увеличивается поступление твердого на вторую стадию, что вызывает, в свою очередь, увеличение мощности, потребляемой двигателями 12 насосов 8 вто рой стадии. Возникишйв устройстве 17 сравнения сигнал разбаланса межд текущим значением относительной мощ ности, снимаемой с .измерителя 13 через блок 15 деления и фильтр 16, и заданньом значением относительной мощности, снимаемой с вычислительного блока 18, поступает на вход регулятора 20, который увеличивает циркулирующую нагрузку первой стадии путем изменения подачи воды в ванну классификатора 3, уменьшая содержание крупного класса в сливе классификатора I стадии и подачу твердого на вторую стадию (благодаря большей эффективности сепара,ции мелкого класса). Контуры воздействия на циркулирующую нагрузку 1 стадии по сигналам от измерителей мощности 13 насосов 11 и I I I стадий и измерителя содержания магнитного железа в концентрате 14 действуют аналогично, отличие - в частотных характеристиках фильтров, подобранных таким образом, что чем больше запаздывание относительно.1 стадии, тем ниже пропускаемые на выход част ты.. При изменении расхода руды, напр мер уменьшении, на выходе блоков 15 деления увеличивается значение отно сительной мощности, возникает сигна рассогласования, а дальнейшая работ устройства аналогична описанной. При изменении содержания железа в исходной руде, например уменьшени на выходе вычислительного блока 18 уменьшаются заданные значения относительных мощностей, что вызывает аналогичную работу устройства; Использование изобретения позволяет увеличить содержание железа и значительно уменьшить его колеблемость в концентрате, что улучшает эффективность работы последующих технологических переделов железорудного концентрата - окускования и доменного производства. Формула изобретения Способ управления многостадийным процессом обогащения железных руд, основанный на измерении и регулировании циркулирующей нагрузки в первой стадии измельчения-fe зависимости от содержания железа в концентрате, отличающийся тем, что, с целью повышения точности управления за счет стабилизации содержания желе-за в концентрате, измеряют потребляемую мощность двигателей насосов, транспортирующих промежуточный- продукт на вторую и последующие стадии измельчения, классификации и сепарации, определяют отношение потребляемой мощности к величине рудного питания, измеряют величину содержания железа в исходной руде, и по ее величине задают требуемую величину отношения потребляемой мощности к величине рудного питания, сравнивают ее с измеренным отношением и циркулирующую нагрузку корректируют по величине и знаку рассогласования. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 618132, кл. В 03 В 13/00, 1978. 2.Авторское свидетельство СССР № 444557, кл. В 03 В 13/04, 1964 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ОБОГАЩЕНИЯ ЖЕЛЕЗНЫХ РУД | 2007 |

|

RU2324541C1 |

| Способ управления многостадийным процессом обогащения железных руд | 1983 |

|

SU1090441A1 |

| СПОСОБ ОБОГАЩЕНИЯ ЖЕЛЕЗНЫХ РУД | 2004 |

|

RU2290999C2 |

| СПОСОБ ОБОГАЩЕНИЯ СМЕШАННЫХ ЖЕЛЕЗНЫХ РУД | 2004 |

|

RU2290998C2 |

| СПОСОБ ОБОГАЩЕНИЯ МАГНЕТИТОВЫХ РУД | 2003 |

|

RU2241544C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОЛЛЕКТИВНОГО КОНЦЕНТРАТА ИЗ ЖЕЛЕЗИСТЫХ КВАРЦИТОВ | 2012 |

|

RU2533792C2 |

| Способ управления процессом обогащения железных руд | 1980 |

|

SU865387A1 |

| Способ комплексного обогащения редкометалльных руд | 2015 |

|

RU2606900C1 |

| ЛИНИЯ ТРЕХСТАДИЙНОГО ИЗМЕЛЬЧЕНИЯ МАГНЕТИТО-ГЕМАТИТОВЫХ РУД | 2017 |

|

RU2693203C1 |

| СПОСОБ ОБОГАЩЕНИЯ ЖЕЛЕЗОСОДЕРЖАЩИХ РУД | 2008 |

|

RU2366511C1 |

Авторы

Даты

1982-08-23—Публикация

1980-08-04—Подача