11111111

| название | год | авторы | номер документа |

|---|---|---|---|

| Ротор волнового обменника давления | 1989 |

|

SU1642096A1 |

| Ротор волнового обменника давления | 1988 |

|

SU1590692A1 |

| Волновой обменник давления | 1981 |

|

SU1011916A1 |

| Ротор волнового обменника давления | 1982 |

|

SU1059283A1 |

| ОБМЕННИК ДАВЛЕНИЯ | 2008 |

|

RU2382240C1 |

| Волновой обменник давления | 1989 |

|

SU1657772A1 |

| Рабочее колесо волнового обменника давления | 1986 |

|

SU1393938A1 |

| Волновой обменник давления | 1988 |

|

SU1677378A1 |

| Волновой обменник давления | 1987 |

|

SU1441084A1 |

| Многопоточный волновой обменник давления | 1979 |

|

SU867325A3 |

РОТОР ВОЛНОВОГО ОВМЕННИ КА ДАВЛЕНИЯ, содержащий периферийный и внутренний цилиндры и продольные перегородки, разделяющие кольцевой зазор между цилиндрами на напорооОмеиные ячейки, отличающийся тем, что, с целью обеспечения пониженного гидравлического сопротивления в ячейках, каждый из цилиндров выполнен в виде отдельных полос, размещенных между перегородками и прикрепленных к торцевым поверхностям последних вдоль образующих цилиндра.

I 1 I I I 1 I

y///f УЛ

N5

... л/////

I I lit

оо |С сд

fpff. /

Изобретение относится к машиностроению, конкретно к устройству роторов волновых обменников давления, нолучивших раснространение в качестве устройств для наддува двигателя внутреннего сгорания.

Известны роторы волновых обменников давления, содержащие периферийный и внутренний цилиндры и продольные перегородки, разделяющие кольцевой зазор между цилиндрами на напорообменные ячейки. Перегородки могут образовывать криволинейные поверхности, каждая из которых отклоняется от радиальной плоскости 1, или могут лежать в радиальных плоскостях 2.

Однако во всех случаях периферийный и внутренний цилиндры должны быть снабжены продольными пазами для размещения кромок перегородок. Вследствие этого цилиндры либо должны иметь достаточно больщую толщину по всему кольцу, либо могут быть выполнены с местными утолщениями.

Увеличенная толщина цилиндров в известных роторах уменьшает проходное сечение для рабочих сред, обменивающихся давлением, и, вследствие этого, приводит к повыщенному гидравлическому сопротивлению ячеек.

Целью изобретения является обеспечение пониженного гидравлического сопротивления в ячейках.

Для достижения поставленной цели у ротора волнового обменника давления, содержащего п иферийный и внутренний цилиндры и продольные перегородки, разделяющие кольцевой зазор между цилиндрами на напорообменные ячейки, каждый из цилиндров выполнен в виде отдельных полос, размещенных между перегородками и прикрепленных к торцевым поверхностям последних вдоль образующих цилиндров.

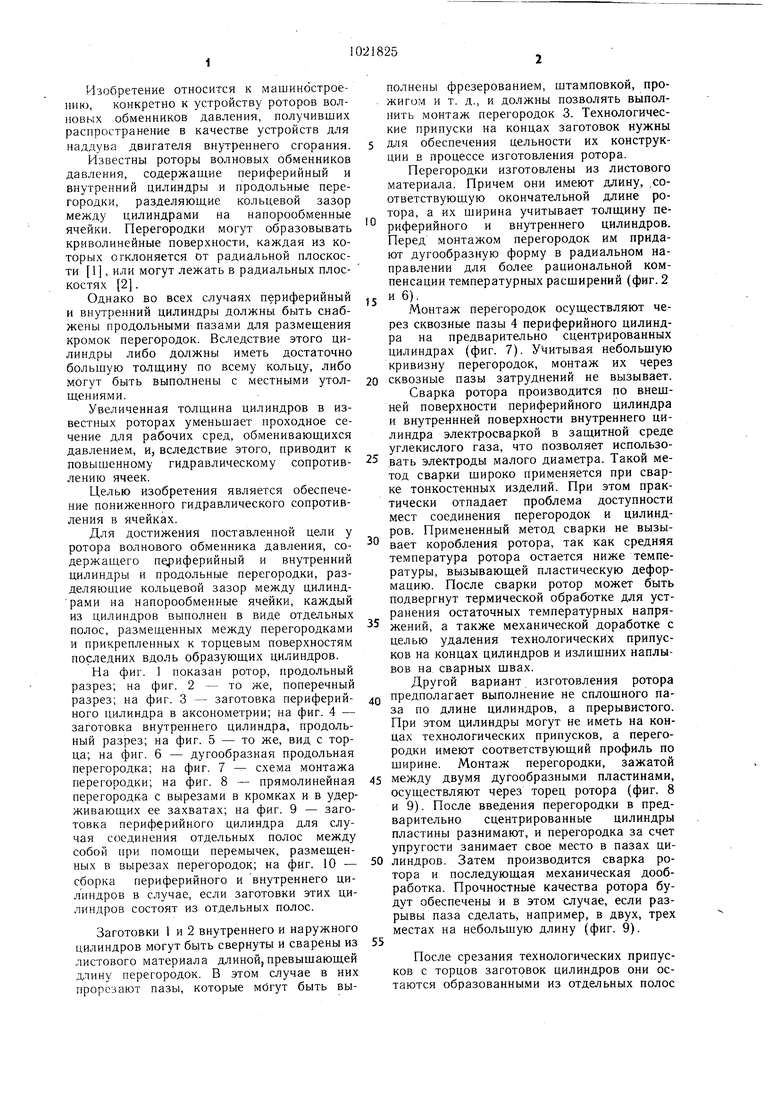

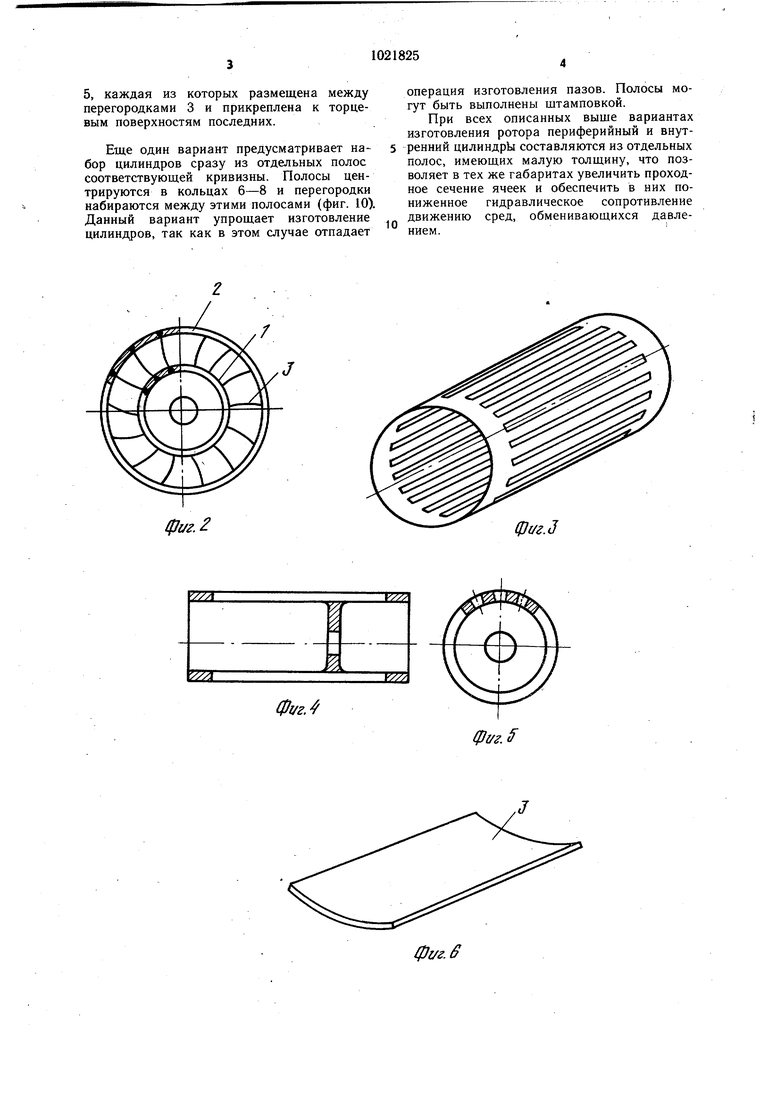

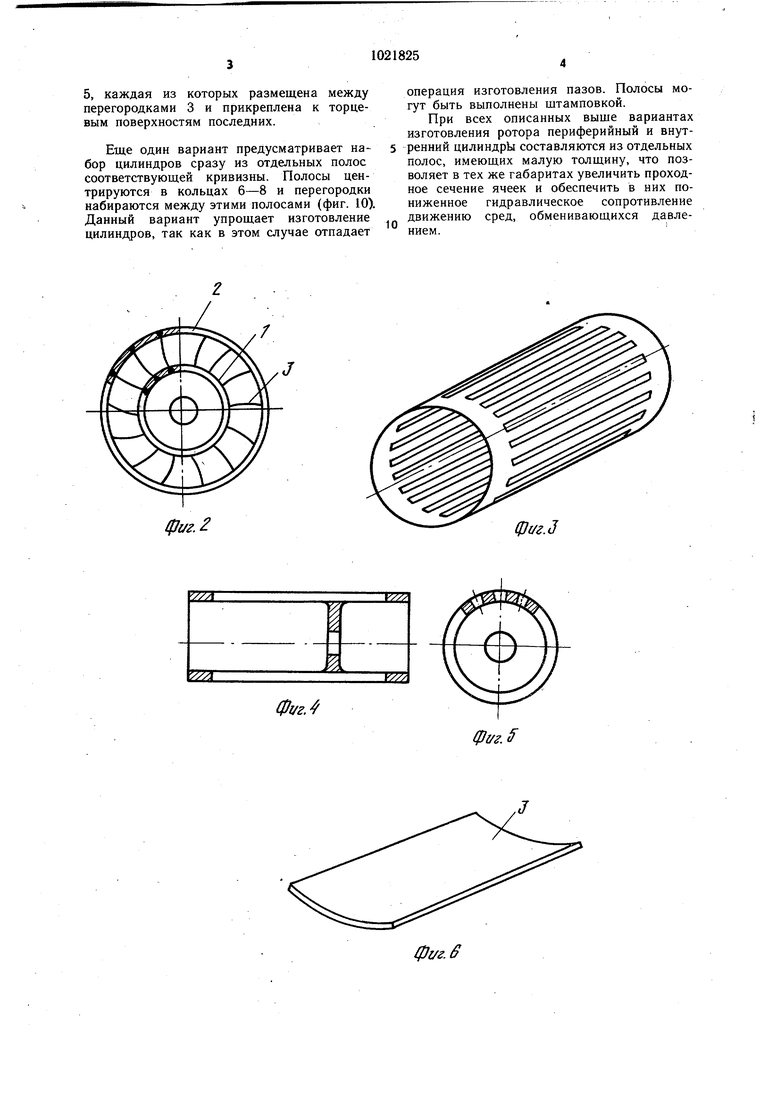

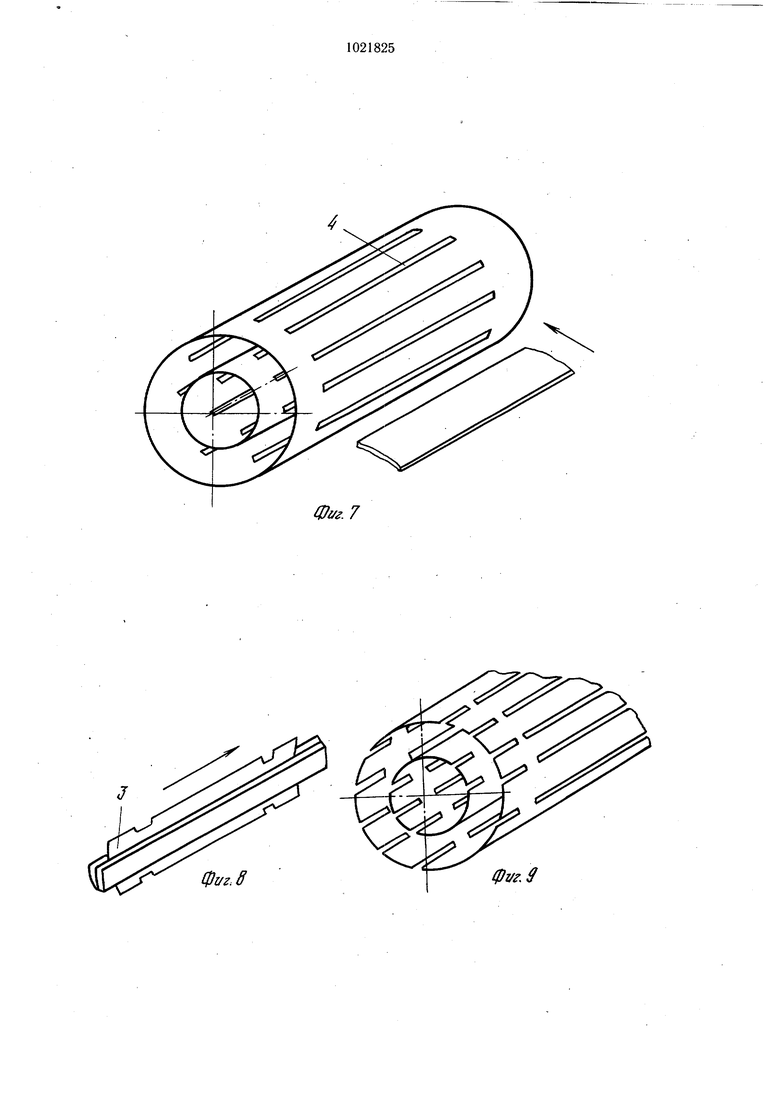

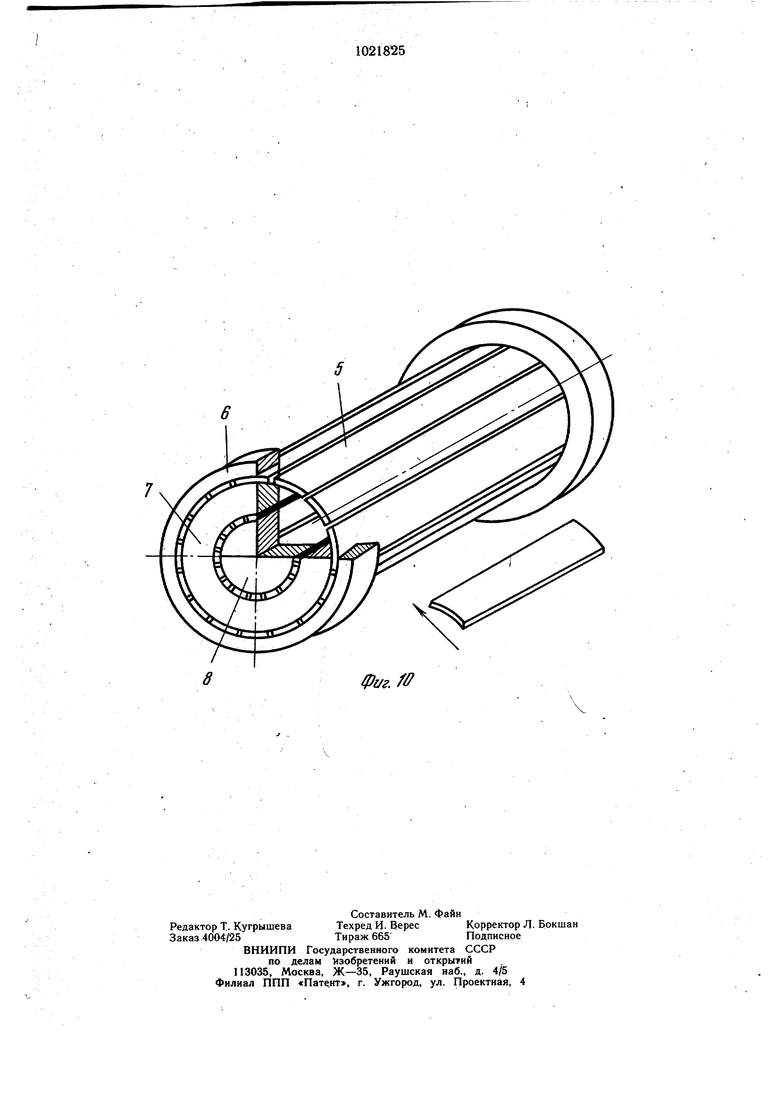

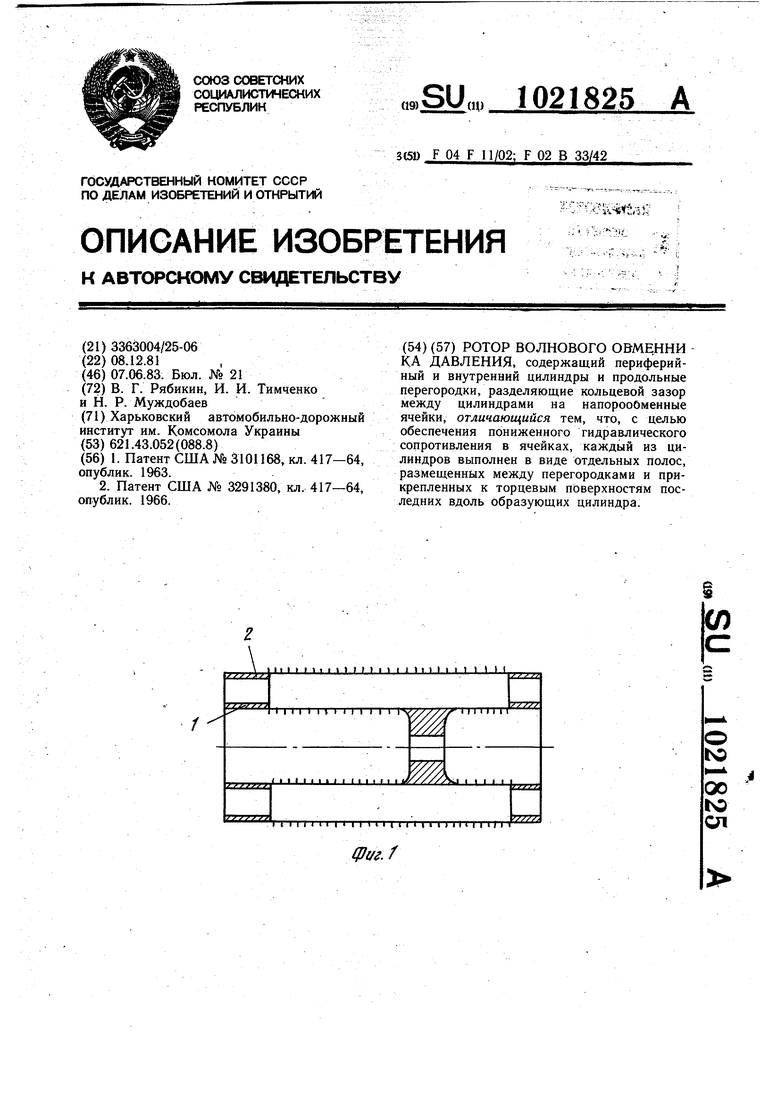

На фиг. 1 показан ротор, продольный разрез; на фиг. 2 - то же, поперечный разрез; на фиг. 3 - заготовка периферийного цилиндра в аксонометрии; на фиг. 4 - заготовка внутреннего цилиндра, продольный разрез; на фиг. 5 - то же, вид с торца; на фиг. 6 - дугообразная продольная перегородка; на фиг. 7 - схема монтажа перегородки; на фиг. 8 - прямолинейная перегородка с вырезами в кромках и в удерживающих ее захватах; на фиг. 9 - заготовка периферийного цилиндра для случая соединения отдельных полос между собой нри помощи перемычек, размещенных в вырезах перегородок; на фиг. 10 - сборка периферийного и внутреннего цилиндров в случае, если заготовки этих цилиндров состоят из отдельных полос.

Заготовки 1 и 2 внутреннего и наружного цилиндров могут быть свернуты и сварены из листового материала длиной,превыщающей длину перегородок. В этом случае в них прорезают пазы, которые могут быть выполнены фрезерованием, щтамповкой, прожигом и т. д., и должны позволять выполнить монтаж перегородок 3. Технологические припуски на концах заготовок нужны

для обеспечения цельности их конструкции в процессе изготовления ротора.

Перегородки изготовлены из листового материала. Причем они имеют длину, ,соответствующую окончательной длине ротора, а их щирина учитывает толщину пе риферийного и внутреннего цилиндров. Перед монтажом перегородок им придают дугообразную форму в радиальном направлении для более рациональной компенсации температурных расщирений (фиг. 2

и 6).

Монтаж перегородок осуществляют через сквозные пазы 4 периферийного цилиндра на предварительно сцентрированных цилиндрах (фиг. 7). Учитывая небольшую кривизну перегородок, монтаж их через

0 сквозные пазы затруднений не вызывает. Сварка ротора производится по внешней поверхности периферийного цилиндра и внутреннней поверхности внутреннего цилиндра электросваркой в защитной среде углекислого газа, что позволяет использовать электроды малого диаметра. Такой метод сварки щироко применяется при сварке тонкостенных изделий. При этом практически отпадает проблема доступности мест соединения перегородок и цилиндров. Примененный метод сварки не вызывает коробления ротора, так как средняя температура ротора остается ниже температуры, вызывающей пластическую деформацию. После сварки ротор может быть подвергнут термической обработке для устранения остаточных температурных напряжений, а также механической доработке с целью удаления технологических припусков на концах цилиндров и излищних наплывов на сварных щвах.

Другой вариант изготовления ротора

Q предполагает выполнение не сплощного паза по длине цилиндров, а прерывистого. При этом цилиндры могут не иметь на концах технологических припусков, а перегородки имеют соответствующий профиль по щирине. Монтаж перегородки, зажатой

5 между двумя дугообразными пластинами, осуществляют через торец ротора (фиг. 8 и 9). После введения перегородки в предварительно сцентрированные цилиндры пластины разнимают, и перегородка за счет упругости занимает свое место в пазах цилиндров. Затем производится сварка ротора и последующая механическая дообработка. Прочностные качества ротора будут обеспечены и в этом случае, если разрывы паза сделать, например, в двух, трех местах на небольщую длину (фиг. 9).

После срезания технологических припусков с торцов заготовок цилиндров они остаются образованными из отдельных полос

5, каждая из которых размещена между перегородками 3 и прикреплена к торцевым поверхностям последних.

Еще один вариант предусматривает набор цилиндров сразу из отдельных полос соответствующей кривизны. Полосы центрируются в кольцах 6-8 и перегородки набираются между этими полосами (фиг. 10). Данный вариант упрощает изготовление цилиндров, так как в этом случае отпадает

операция изготовления пазов. Полосы могут быть выполнены щтамповкой.

При всех описанных выше вариантах изготовления ротора периферийный и внутренний цилиндры составляются из отдельных полос, имеющих малую толщину, что позволяет в тех же габаритах увеличить проходное сечение ячеек и обеспечить в них пониженное гидравлическое сопротивление движению сред, обменивающихся давлением.

/

фиг. 2

фцг.

ф1/г.

Фиг. в

4

Фг/г.7

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США№ 3101168, кл | |||

| Трубчатый паровой котел для центрального отопления | 1924 |

|

SU417A1 |

| Приспособление к комнатным печам для постепенного сгорания топлива | 1925 |

|

SU1963A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 3291380, кл | |||

| Трубчатый паровой котел для центрального отопления | 1924 |

|

SU417A1 |

| Двухтактный двигатель внутреннего горения | 1924 |

|

SU1966A1 |

Авторы

Даты

1983-06-07—Публикация

1981-12-08—Подача