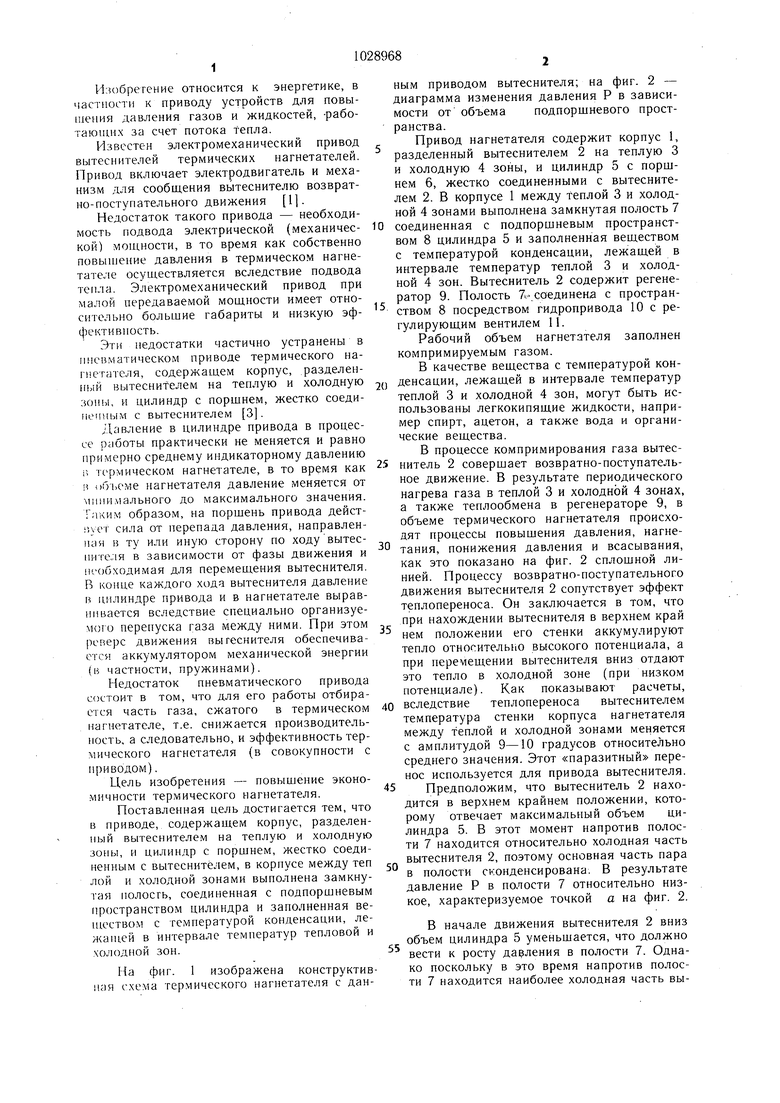

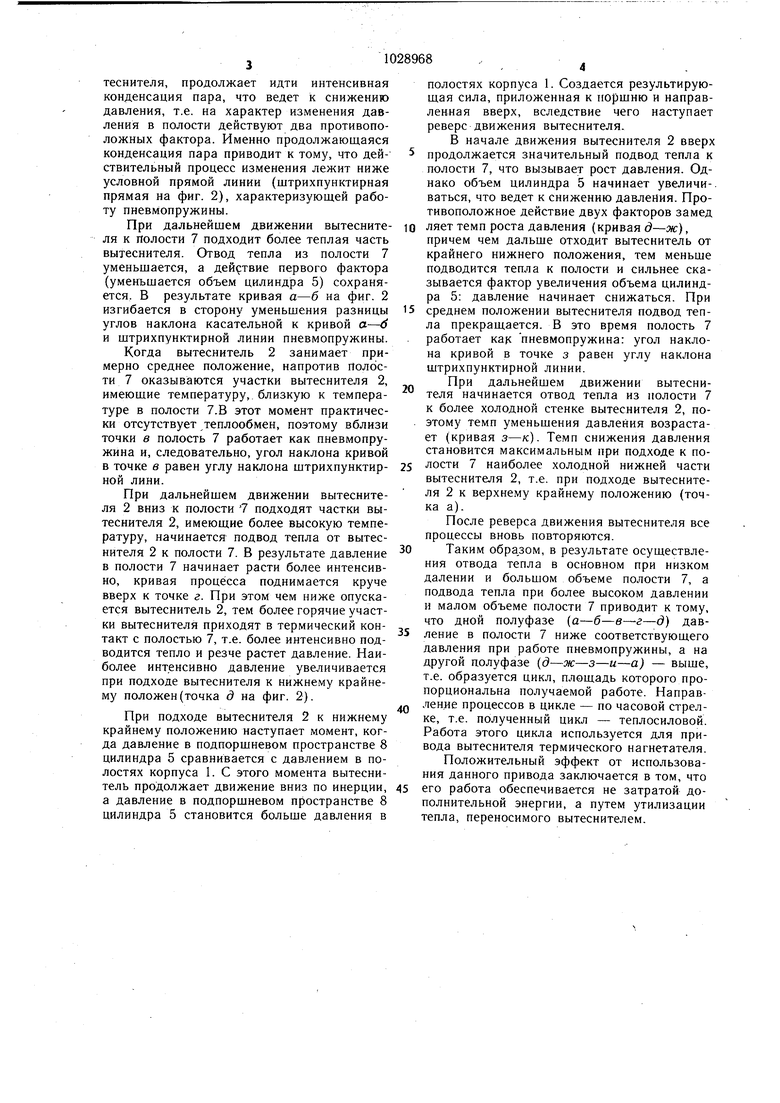

Изобретение относится к энергетике, в частности к приводу устройств для повышения давления газов и жидкостей, -работающих за счет потока тепла. Известен электромеханический привод вытеснителей термических нагнетателей. Привод включает электродвигатель и механизм для сообщения вытеснителю возвратно-поступательного движения 1. Недостаток такого привода - необходимость подвода электрической (механической) мощности, в то время как собственно повьпнение давления в термическом нагнетателе осуществляется вследствие подвода TerLia. Электромеханический привод при малой передаваемой мощности имеет относительно большие габариты и низкую эффективность. Эти недостатки частично устранены в пневматическом приводе термического нагнетателя, содержащем корпус, .разделен1Пяй вытеснителем на теплую и холодную зоны, и цилиндр с порщнем, жестко соединенным с вытеснителем 3. Давление в цилиндре привода в процессе работы практически не меняется и равно примерно среднему индикаторному давлению ii т(рмическом нагнетателе, в то время как и оГ)1,еме нагнетателя давление меняется от минимального до максимального значения. пким образом, на поршень привода дейстует сила от перепада давления, направленная в ту или иную сторону по ходувытеснителя в зависимости от фазы движения и необходимая для перемещения вытеснителя. В конце каждого хода вытеснителя давление в цилиндре нривода и в нагнетателе выравнивается вследствие специально организуемого перепуска газа между ними. При этом репере движения выгеснителя обеспечивается аккумулятором механической энергии (в частности, пружинами). Недостаток пневматического привода состоит в том, что для его работы отбирается часть газа, сжатого в термическом нагнетателе, т.е. снижается производительность, а следовательно, и эффективность термического нагнетателя (в совокупности с приводом). Цель изобретения - новыщение экономичности термического нагнетателя. Поставленная цель достигается тем, что в приводе, содержащем корпус, разделенный вытеснителем на теплую и холодную зоны, н цилиндр с порщнем, жестко соединенным с вытеснителем, в корнусе между теп лой и холодной зонами выполнена замкнутая нолосгь, соединенная с подпорщневым пространством цилиндра и заполненная веществом с температурой конденсации, лежащей в интервале температур тепловой и холодной зон. На фиг. 1 изображена конструктивпая с.хема термического нагнетателя с данным приводом вытеснителя; на фиг. 2 - диаграмма изменения давления Р в зависимости от объема подпоршневого пространства. Привод нагнетателя содержит корпус 1, разделенный вытеснителем 2 на теплую 3 и холодную 4 зоны, и цилиндр 5 с порщнем 6, жестко соединенными с вытеснителем 2. В корпусе 1 между теплой 3 и холодной 4 зонами выполнена замкнутая полость 7 соединенная с подпорщневым пространством 8 цилиндра 5 и заполненная веществом с температурой конденсации, лежащей в интервале температур теплой 3 и холодной 4 зон. Вытеснитель 2 содержит регенератор 9. Полость 7.-соединена с пространством 8 посредством гидропривода 10 с регулирующим вентилем 11. Рабочий объем нагнетателя заполнен компримируемым газом. В качестве вещества с температурой конденсации, лежащей в интервале температур теплой 3 и холодной 4 зон, могут быть использованы легкокипящие жидкости, например спирт, ацетон, а также вода и органические вещества. В процессе компримирования газа вытеснитель 2 соверщает возвратно-поступательное движение. В результате периодического нагрева газа в теплой 3 и холодной 4 зонах, а также теплообмена в регенераторе 9, в объеме термического нагнетателя происходят процессы повышения давления, нагнетания, понижения давления и всасывания, как это показано на фиг. 2 сплошной линией. Процессу возвратно-поступательного движения вытеснителя 2 сопутствует эффект теплопереноса. Он заключается в том, что при нахождении вытеснителя в верхнем край нем положении его стенки аккумулируют тепло относительгсо высокого потенциала, а при перемещении вытеснителя вниз отдают это тепло в холодной зоне (при низком потенциале). Как показывают расчеты, вследствие теплопереноса вытеснителем температура стенки корпуса нагнетателя между теплой и холодной зонами меняется с амплитудой 9-10 градусов относительно среднего значения. Этот «паразитный перенос используется для привода вытеснителя. Предположим, что вытеснитель 2 находится в верхнем крайнем положении, которому отвечает максимальный объем цилиндра 5. В этот момент напротив полости 7 находится относительно холодная часть вытеснителя 2, поэтому основная часть пара в полости сконденсирована. В результате давление Р в полости 7 относительно низкое, характеризуемое точкой а на фиг. 2. В начале движения вытеснителя 2 вниз объем цилиндра 5 уменьшается, что должно вести к росту даэления в полости 7. Однако поскольку в это время напротив полости 7 находится наиболее холодная часть вытеснителя, продолжает идти интенсивная конденсация пара, что ведет к снижению давления, т.е. на характер изменения давления в полости действуют два противоположных фактора. Именно продолжающаяся конденсация пара приводит к тому, что действительный процесс изменения лежит ниже условной прямой линии (штрихпунктирная прямая на фиг. 2), характеризующей работу пневмопружины. При дальнейщем движении вытеснителя к полости 7 подходит более теплая часть вытеснителя. Отвод тепла из полости 7 уменьщается, а действие первого фактора (уменьщается объем цилиндра 5) сохраняется. В результате кривая а-б на фиг. 2 изгибается в сторону уменьщения разницы углов наклона касательной к кривой а-d и штрихпунктирной линии пневмопружины. Когда вытеснитель 2 занимает примерно среднее положение, напротив полости 7 оказываются участки вытеснителя 2, имеющие температуру, близкую к температуре в полости 7.В этот момент практически отсутствует теплообмен, поэтому вблизи точки в полость 7 работает как пневмопружина и, следовательно, угол наклона кривой в точке б равен углу наклона щтрихпунктирной лини. При дальнейщем движении вытеснителя 2 вниз к полости 7 подходят частки вытеснителя 2, имеющие более высокую температуру, начинается подвод тепла от вытеснителя 2 к полости 7. В результате давление в полости 7 начинает расти более интенсивно, кривая процесса поднимается круче вверх к точке г. При этом чем ниже опускается вытеснитель 2, тем более горячие участки вытеснителя приходят в термический контакт с полостью 7, т.е. более интенсивно подводится тепло и резче растет давление. Наиболее интенсивно давление увеличивается при подходе вытеснителя к нижнему крайнему положен (точка д на фиг. 2). При подходе вытеснителя 2 к нижнему крайнему положению наступает момент, когда давление в подпоршневом пространстве 8 цилиндра 5 сравнивается с давлением в полостях корпуса 1. С этого момента вытеснитель продолжает движение вниз по инерции, а давление в подпоршневом пространстве 8 цилиндра 5 становится больше давления в полостях корпуса 1. Создается результирующая сила, приложенная к порщню и направленная вверх, вследствие чего наступает реверс движения вытеснителя. В начале движения вытеснителя 2 вверх продолжается значительный подвод тепла к полости 7, что вызывает рост давления. Однако объем цилиндра 5 начинает увеличи-. ваться, что ведет к снижению давления. Противоположное действие двух факторов замед ляет темп роста давления (кривая д-ж), причем чем дальше отходит вытеснитель от крайнего нижнего положения, тем меньше подводится тепла к полости и сильнее сказывается фактор увеличения объема цилиндра 5: давление начинает снижаться. При среднем положении вытеснителя подвод тепла прекращается. В это время полость 7 работает как пневмопружина: угол наклона кривой в точке з равен углу наклона штрихпунктирной линии. При дальнейшем движении вытеснителя начинается отвод тепла из полости 7 к более холодной стенке вытеснителя 2, поэтому темп уменьщения давления возрастает (кривая 3-к). Темп снижения давления становится максимальным при подходе к полости 7 наиболее холодной нижней части вытеснителя 2, т.е. при подходе вытеснителя 2 к верхне.му крайнему положению (точка а). После реверса движения вытеснителя все процессы вновь повторяются. Таким обра.зом, в результате осушествления отвода тепла в основном при низком далении и большом объеме полости 7, а подвода тепла при более высоком давлении и малом объеме полости 7 приводит к тому, что дной полуфазе (а-б-в--г-д) давление в полости 7 ниже соответствующего давления при работе пневмопружины, а на другой цолуфазе (д-ж-з-и-а) - выше, т.е. образуется цикл, площадь которого пропорциональна получаемой работе. Направление процессов в цикле - по часовой стрелке, т.е. полученный цикл - теплосиловой. Работа этого цикла используется для привода вытеснителя термического нагнетателя. Положительный эффект от использования данного привода заключается в том, что его работа обеспечивается не затратой дополнительной энергии, а путем утилизации тепла, переносимого вытеснителем.

S

и

| название | год | авторы | номер документа |

|---|---|---|---|

| Термокомпрессор | 1982 |

|

SU1079969A1 |

| Тепловой поршневой двигатель замкнутого цикла | 2019 |

|

RU2718089C1 |

| ТЕРМИЧЕСКИЙ НАСОС | 1990 |

|

RU2011002C1 |

| Термомеханический насос | 1984 |

|

SU1222884A1 |

| Теплоиспользующая газовая холодильная машина | 1976 |

|

SU696247A1 |

| СПОСОБ РАБОТЫ ДВУХТАКТНОГО ДИЗЕЛЯ | 1989 |

|

SU1753756A1 |

| ТЕПЛОВОЙ БЛОК ДВИГАТЕЛЯ СТИРЛИНГА | 2024 |

|

RU2827399C1 |

| Газовая криогенная машина | 1983 |

|

SU1101630A1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ МЕНЬШОВА | 2009 |

|

RU2435975C2 |

| ТРАНСПОРТАБЕЛЬНАЯ ТЕПЛОЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА ЖИЗНЕОБЕСПЕЧЕНИЯ ПОЛЕВЫХ ГОСПИТАЛЕЙ ПУСТЫНЦЕВА | 1995 |

|

RU2109156C1 |

ПРИВОД ВЫТЕСНИТЕЛЯ ТЕРМИЧЕСКОГО НАГНЕТАТЕЛЯ, содержащий корпус, разделенный вытеснителем на теплую и холодную зоны, и цилиндр с поршнем, жестко соединенным с вытеснителем, отличающийся тем, что, с целью повышения экономичности, в корпусе между теплой и холодной зонами выполнена замкнутая полость, соединенная с подпоршневым пространством цилиндра и заполненная веществом с температурой конденсации, лежащей в интервале температур теплой и холодной зон. (Л о ts5 СХ СО О5 00

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ПОРШНЕВОЙ НАСОС | 0 |

|

SU318726A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Двигатели Стирлинга | |||

| Под ред | |||

| В | |||

| М | |||

| Бродянского | |||

| М., «Мир, 1975, с | |||

| Способ получения бензонафтола | 1920 |

|

SU363A1 |

Авторы

Даты

1983-07-15—Публикация

1980-11-28—Подача