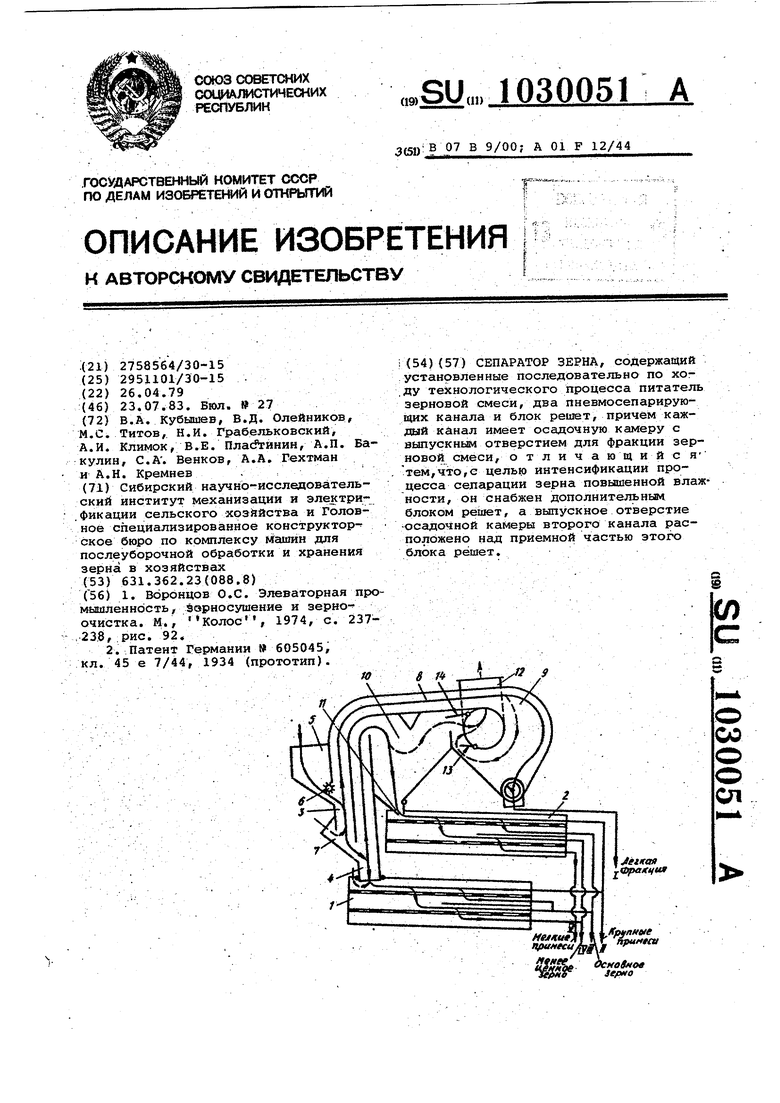

Изобретение относится к сепараци зерновых материалов и может быть ис пользовано для разделения или нормализации свежеубранного зерна в сельском хозяйстве и в элеваторной промьшАленности в составе приемных отделений индустриальных комплексов послеуборочной обработки семенного и продовольственного зерна, особенно в зонах со сложными погодными условиями уборочного периода. Известен зерновой сепаратор, содержащий последовательно.установленные по ходу технологического процесса первый пневмосепарирующий канал. решетные станы и второй пневмосепари ругощий канал, причем каждый из каi- J, - ... , налов имеет осадочную камеру Lll Известен также сепаратор зерна, содержащий установленные последовательно по ходу технологического процесса питатель.зерновой смеси, два пневмосепарирующих канала и блок решёт, причем каждый из каналов имеет осадочную камеру с выпускным отверст ем для фракции зерновой смеси t2l. Недостаток известных сепараторов заключается в том, что в этих устрой ствах посредством пневмо-сепарирования извлекаются лишь самые легкие примеси, причем до решет выделяется только часть из них. Основная доля .сорных и зерновых примесей вместе с мелким зерном удаляется в отходы последовательным просеиванием всего об рабатэваемого материала на решетах, в том числе на сортировальных и под севныхо Однако пропускная способност ;этих решет резко уменьшается при уве |личении влажности материала, что ха|рактерно для свежеубранного зерна. Данный фактор не обеспечивает высоку интенсивность технологического процесса при сепарации такого зерна. Цель изобретения - интенсификация . процесса сепарации зерна повышенной влажности. Поставленная цель достигается тем что сепаратор снабжен дополнительным блоком решет, а выпускное отверстие ,осадочной камеры второго канала рас положено над приемной частью этого блока . Предложенная конструкция позволяет выделить во втором канале промежуточную фракцию, содержащую основно Количество примесей с частью зерна и направить ее на разделение на реШехах при значительно меньших нагруз ках, чем в известных сепараторах. При этом полученную в процессе пнёвМосепарир.ования тяжелую (основную) фракцию можно очищать лишь от крупйых примесей на колосовых решетгж. Имеющих большую пропускную способйость, чем рещета сортировальные и Подсевные. На чертеже изображена схема сепаратора. Сепаратор зерна содержит два блока решет 1 и 2, которым технологически предшествует последовательно соединенные между собой аспирационные пневмосепарирующие каналы 3 и 4. Первый канал 3 имеет приемный бункер 5 с питателем б и воздухозаборный патрубок 7. Сверху канал 3 посредством продольного воздуховода 8 соединен с осадочной камерой 9 для вывода легкой фракции. Второй пневмосепарирующий канал 4 технологически соединен последовательно с блоком 1 решет и имеет осадочную камеру 10 для вывоДа промежуточной фракции, выпускное отверстие 11 которой расположено над приемной частью блока 2 решет. Осадочная камера 9 оборудована боковым воздухозаборным коллектором 12, сообщенным с вентилятором автономной или централизованной аспирационной системой (не показано) и имеющим регулировочные заслонки 13 и 14 для изменения скорости воздуха соответственно в первом 3 и во втором 4 пневмосепарирующих каналах. Пневмосепарирующие каналы 3 и 4 являются наиболее высокопроизводитель ными рабочими органами сепаратора, поэтому служат для предварительного фракционирования исходного зернового материала, а блоки 1 и 2 решет предназначены для раздельной обработки полученных основной и промежуточной фракций. Причем главное назначение блока I решет - очистка основной фракции от крупных примесей, а бло- , ка 2 решет - выделение полноценного зерна из промежуточной фракции. Исходя из этого, в блоке 1 решет необходимо иметь достаточное количество зерновых (колосовых) решет, а в блоке 2 решет - кроме этого, необходимы сортировальные решета. Сепаратор работает следующим образом. Исходный, например, свежеубранный зерновой материал пшеницы, имеющий повышенную надежность, в начале технологического процесса предварительно фракционируют по аэродинамическим свойствам, т.е. пневмосепарированием разделяют его на легкую, промежуточную и основную фракции. При этом зерновая смесь питателем 6 равномерным тонким слоем подается в первый пнев,мосепарирующий канал 3, где восходящим потоком воздуха переводится во взвешенное состояние. При этом компоненты зернового слоя рассредотачиваются настолько, что силы трения между ними становятся несущественными, а поэтому, даже во влажном состоянии, из него интенсивно выделяются легкие . Последние из канала 3 по Продольному воздуховоду 8 транспортируют в осадочную камеру 9, откуда выводятся из нее в виде легкой фракции. Скорость воздуха в канале 3 поддерживают такой, чтобы вынос зерна с легкими примесями не превышал установленных норм, в частности 2% от выхода легкой фракции. В рассматриваемом случае в зависимости от влажности зернового материала эта ског рость равна 5,5-7,5 м/с. После вьщёления легкой фракции обрабатываемый материал из канала 3 поступает в канал 4, скорость воздуха в котором, в зависимости от влажности материала (пшеницы), может быть 7-9,5 М/с, В канале 4 более интенсивным потоком воздуха зерновой материал также во взвешенном состоянии разделяют на основную и промежуточную фракции, Причем скорость воздуха в канале 4 выбирают в указанных пределах и поддерживают такой, чтобы в основную фракцию, обрабатываемую далее на блоке 1 решет, ввделялась большая часть основного зёрна необходимых кондиций. При этом .в про межуточную фракцию воздух интенсивно удаляет оставшуюся часть легких примесей (дробленое, щуплое идр. зерно Вынесенные из канала 4 компоненты промежуточной фракции оседают в осадочной камере 10 и, выходя из нее че рез выпускное отверстие 11, направляются на блок 2 решет, на котором из них извлекают полноценное основное зерно. ,J. Основная, фракция, вышедшая из 4, составляет примерно 70-80% от исходного материала и содержит основное зерно с коЛосками и др. крупными примесями. Эту фракцию направляют в блок i решет для очистки от крупных примесей. Выходящий из блока 1 решет основной зерновой поток объединяют с зерном, вьеделеннш на блоке а решет из промежуточной фракции-. Таким образом, на данном сепараторе исходный материал, разделяется на 5 фракций. В первой фракции содержатся легкие Примеси, во второй необмолоченные колоски, солома и др. крупные примеси, в третьей - HOjweaлизованный материал, содержащий большую часть основного зерна, например базисных заготовите ЛЬ: ных кондиций; в четвертой - но Я4ализованный материал, содержащий менее ценное зерно и примеси, ив пятой - мелкие примеси. По результатам предварительной проверки предложенное устройство позволит интенсифицировать.процесс сепарации зерна повышенной влажности э 1,5-2,5 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗЕРНООЧИСТИТЕЛЬНАЯ МАШИНА | 2001 |

|

RU2213442C2 |

| ВОЗДУШНО-РЕШЕТНЫЙ СЕПАРАТОР | 2008 |

|

RU2372153C1 |

| ЗЕРНООЧИСТИТЕЛЬНАЯ МАШИНА | 2004 |

|

RU2267906C1 |

| Универсальная зерноочистительная машина | 2015 |

|

RU2611176C1 |

| ЗЕРНООЧИСТИТЕЛЬНАЯ МАШИНА | 2003 |

|

RU2242112C1 |

| Мобильный зерноочистительный агрегат | 2020 |

|

RU2749395C1 |

| ЗЕРНООЧИСТИТЕЛЬНАЯ МАШИНА | 2003 |

|

RU2245746C2 |

| ЗЕРНООЧИСТИТЕЛЬНАЯ МАШИНА | 1999 |

|

RU2166383C2 |

| СПОСОБ СЕПАРАЦИИ СЫПУЧИХ МАТЕРИАЛОВ И СЕПАРАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2745085C1 |

| ВОЗДУШНО-СИТОВЫЙ СЕПАРАТОР-ФРАКЦИОНЕР | 2007 |

|

RU2343013C1 |

СЕПАРАТОР ЗЕРНА, содержащий установленные последовательно по ходу технологического процесса питатель зерновой смеси, два пневмосепарирующих канала и блок решет, причем каждый к йнал имеет осадочную камеру с выпускным отверстием для фракции зерновой смеси, о тл и ч а ющ ий с я тем,что,с цельк) интенсификации процесса селарации зерна повышенной влажности, он снабжен допоЛнительньм блоком решет, а выпускное отверстие осадочной камеры второго канала расположено над приемной частью этого блока решет. Лёгкая щшлция Крупные яринка

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Воронцов О.С | |||

| Элеваторная мышленность, Зврносушение и зерноочистка | |||

| М.,колос, 1974, с | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Объединненый гидропривод опрокидывающего механизма и усилителя рулевого управления | 1976 |

|

SU605045A1 |

| Железобетонный фасонный камень для кладки стен | 1920 |

|

SU45A1 |

Авторы

Даты

1983-07-23—Публикация

1979-04-26—Подача